Виробником токарного верстата CDE 6240A є компанія DMTG китайська верстатобудівна компанія Dalian Machine Tool Group , утворена у 1995 році.

Верстат CDE6240A призначений для різних видів обробки: чистової обробки внутрішніх та зовнішніх циліндричних поверхонь, обробки конічних поверхонь, торцевих поверхонь, нарізування метричних, дюймових, модульних і різьб, питних, свердління, розгортання і проточування канавок (пазів).

На верстаті CDE6240A можна обробляти такі матеріали як сталь, чавун, кольорові метали. Область застосування верстата залежить від технічних умов та параметрів верстата.

Універсальний токарний верстат DMTG CDE6240A призначений для різних видів токарної обробки: напівчистової та чистової проточки та розточування, обробки конічних поверхонь (конічна лінійка опція), торцевих поверхонь, нарізування різцем метричних, дюймових, а також модульних та питних прорізів, розгорток канавок. На верстаті можна обробляти незаймисті матеріали, як сталь, чавун, кольорові метали, пластик. Точність обробки заготовки точенням становить IT7; шорсткість 1.6.

Забороняється перевищувати допустимі для даної марки верстата межі технічних можливостей, щоб уникнути пошкодження верстата та щоб уникнути нещасних випадків.

Точність верстата має клас IT7, а шорсткість поверхні становить Ra 1.6. відповідає стандарту GB/T 4020-1997 (ІSO 1708:1989).

Відповідно до стандарту GB/T16769-1997, максимальний рівень шуму на холостому ходу не перевищує 83 дБ (А).

Стандартний набір інструментів:

Верстати поставляються у двох модифікаціях: з виїмкою в станині і без виїмки - друга цифра (2 або 1) маркування верстата позначає наявність чи відсутність гапа, тобто. виїмки для обробки заготовок типу диск.

Верстати серії різняться, також, діаметром заготовки, що встановлюється над станиною. Останні дві цифри у позначенні – це діаметр поділений на 10.

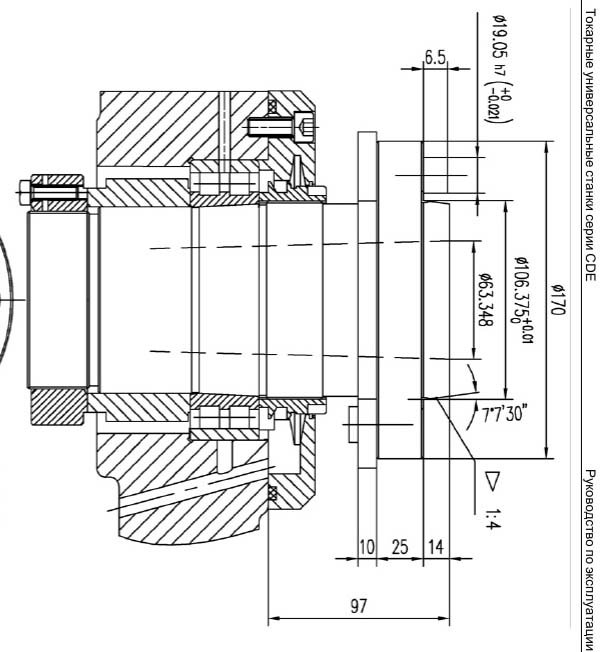

Шпиндель токарного верстата

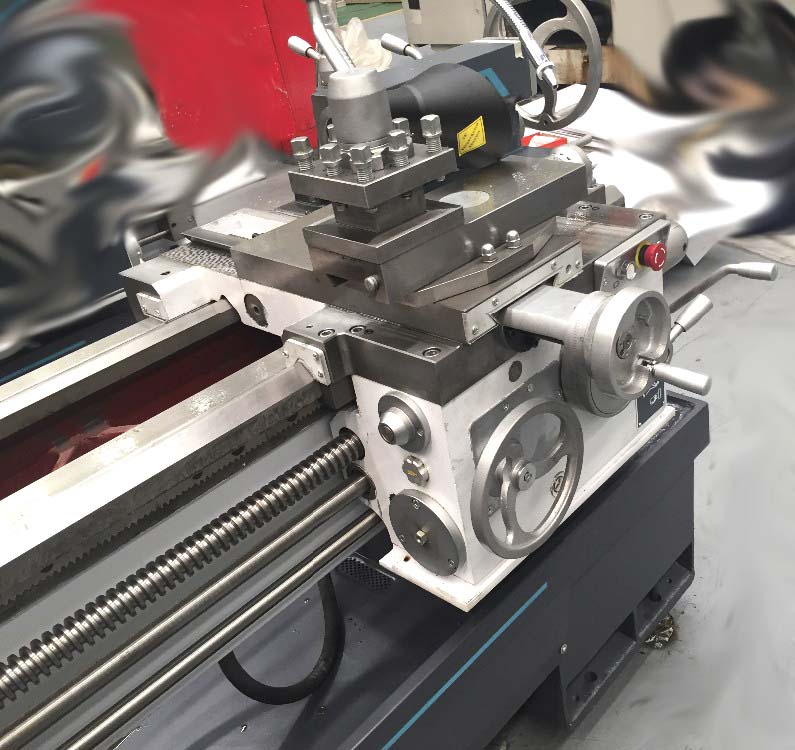

Фото токарно-гвинторізного верстата cde6240a

Фото токарно-гвинторізного верстата CDE6240A. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата cde6240a

Фото токарно-гвинторізного верстата CDE6240A. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата cde6240a

Фото токарно-гвинторізного верстата CDE6240A. Дивитись у збільшеному масштабі

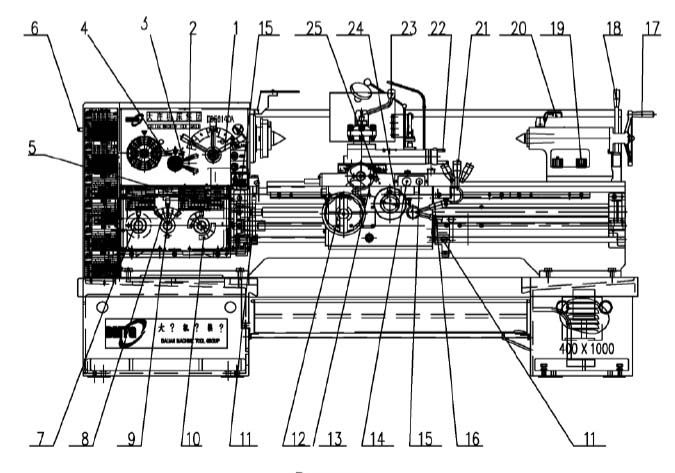

Фото токарного верстата cde6240a

Фото токарного верстата cde6240a

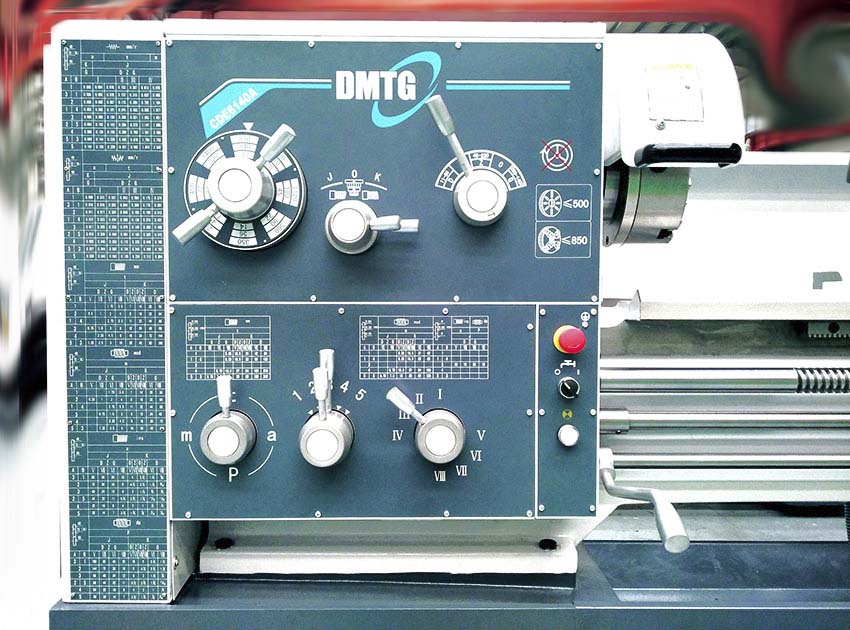

Схема розташування органів керування токарним верстатом cde6240a

Схема розташування органів керування токарним верстатом cde6240a

Кінематична схема токарно-гвинторізного верстата CDE6240A

Схема кінематична токарно-гвинторізного верстата CDE6240A. Скачать в увеличенном масштабе

Станина верстата DMTG CDE6240A відлита із сірого чавуну HT300 та наступним штучним старінням. При виготовленні направляючих станини була використана технологія високочастотного гарту, що дозволило підвищити зносостійкість верстата. На верстаті можливе оброблення деталей з діаметром до 700 мм (з використанням виїмки, без неї до 400 мм). До базової комплектації верстата входить задня бабка з діаметром пінолі 75 мм і конусом Морзе 5. Максимальне переміщення пінолі задньої бабки – 150 мм. У задній бабці верстата використовується ексцентриковий механізм швидкого затиску, який простий в управлінні, має досить велику силу затиску, дозволяючи надійно зафіксувати задню бабку при навантаженні нижче за середній рівень. При важких навантаженнях (за важких режимів різання) задня бабка може бути надійно зафіксована за допомогою гайки. Задня бабка має можливість регулювання конусності.

Для забезпечення стабільної роботи верстата забороняється обробляти заготовки з гострими краями, щоб уникнути пошкодження направляючих станини.

У конструкції передньої бабки використовується принцип зубчастої передачі. Всі шестерні механізму подач мають високочастотне загартування і відрізняються високою зносостійкістю. Передача осі I здійснюється за допомогою двигуна, розташованого в цоколі зліва. Обертання шпинделя вперед і назад здійснюється за допомогою електромагнітної дискової гальмівної муфти, яка зчіплюється та розчіплюється.

Необхідно відрегулювати муфту вмикання гальма, т.к. від її роботи залежить вся робота верстата, його надійність та довговічність.

Муфту слід відрегулювати таким чином, щоб вона надійно управляла приводом та забезпечувала захист механізмів приводу від термічних перевантажень.

Налаштування робочих параметрів муфти здійснюється так:

Нові гальмівні диски дуже швидко зношуються, тому їх необхідно вчасно регулювати та замінювати.

Передні підшипники шпинделя – дворядні прецизійні циліндричні роликові підшипники; задні підшипники – радіальний кульковий підшипник та осьовий радіальний завзятий. Величина зазору між підшипниками впливатиме на роботу верстата. Точність переміщення шпинделя залежить від двох складових: радіального биття та від осьового усунення. Що стосується радіального биття, воно забезпечується дворядними циліндричними роликовими підшипниками та кутовими кульковими підшипниками. Більш детально про методику перевірки можна дізнатися із сертифікату відповідності якості, пункти G6, G4. Якщо точність відрізняється від наведеної в пункті G6 точності, слід відкрутити болт у гайці 7, повернути гайку 7 і разом з нею повернути підшипник уздовж конічної поверхні 1:12 для зменшення зазору.

Якщо зазор стає занадто малим, слід послабити гвинт у гайці 7, а потім повернути гайку 5, щоб підшипник міг переміщатися вздовж 1:12 конічної поверхні під тиском та збільшити зазор. Коли буде встановлена прийнятна величина зазору, (для цього шпиндель можна повернути вручну на 1-2 обороти) слід закріпити гайки 7 і 5 і заблокувати їх за допомогою стопорних гвинтів.

Якщо точність не збігається з пунктом G4, послабте гвинт у гайці 6, потім перемістіть гайку 6 до торця шпинделя, одночасно повертаючи шпиндель рукою.

Після закінчення регулювання закріпіть гайку.

Торець шпинделя є укороченим фланцевим конусом C6. Його відмінною особливістю є точність позиціонування, надійний затискач заготовки в патроні та її розтискання. Звернемося до малюнка 9, у якому представлені розміри торця шпинделя.

Для з'єднання шпинделя та патрона одночасно використовуються 4 болти.

Швидкість патрона не повинна перевищувати допустиму швидкість.

Для гальмування шпинделя використовується стрічкове гальмо (рис. 10). При розтисканні багатодискової муфти, гальмо дозволяє негайно зупинити шпиндель. Або можна прикріпити стрічкове гальмо за допомогою гайки 8. Але під час роботи шпинделя натяг ременя повинен бути ослаблений, щоб уникнути перегріву ременя або навіть його загоряння. При зміні зачеплення ковзного колеса і зубчастого колеса швидкість передачі змінюватматися і, як наслідок цього, змінюватматися швидкість шпинделя. Система легка у використанні та сприяє точному позиціонуванню. Не докладайте великих зусиль.

Забороняється змінювати швидкість шпинделя під час роботи.

У задній бабці верстата використовується ексцентриковий механізм швидкого затиску, який простий в управлінні, має досить велику силу затиску, дозволяючи надійно зафіксувати задню бабку при навантаженні нижче за середній рівень. При важких навантаженнях (за важких режимів різання) задня бабка може бути надійно зафіксована за допомогою гайки 8.

Якщо важіль 7 недостатньо міцно затискає задню бабку, причиною подібної ситуації може бути ослаблення фіксуючих гайок 10 або 11. У цьому випадку відрегулювати гайку 10 і послабити гвинт 9.

Для обробки конусних деталей за допомогою задньої бабки одночасно послабте важіль 7 і відрегулюйте два гвинти 12 і перемістіть задню бабку таким чином, щоб її центр відхилявся від центру шпинделя на потрібну відстань, після цього треба затиснути важіль 7. Допустимим зміщенням є зміщення задньої бабки на ± 15мм.

Для полегшення роботи користувача існують два типи фартухів токарногвинторізного верстата: фартух з лівим маховиком ручного керування та фартух з правостороннім маховиком керування; Користувач може вибрати будь-який варіант.

Система подач даних варіантів фартуха – ідентична. Рух передається від ходового валу через зубчасте колесо та муфту захисту від навантажень 28 до черв'яка. Обертаючись, черв'як приводить у рух черв'ячне колесо, шестерні та зубчасту рейку. Таким чином, здійснюватматися подача у напрямку вперед та назад; або при обертанні колеса 29 та ггвинта поперечної подачі буде здійснюватися поперечна подача у двох напрямках. Поздовжня і поперечна подачі в обох напрямках включається і відключається за допомогою торцевих зубчастиних муфт 30 і 31. Два вильчасті перемикачі керування муфтами завжди знаходяться в нейтральному положенні під впливом пружин.

При повороті важеля 36 відбувається переміщення валу 35, похила поверхня кулачка блокує 32, 33, переміщає втулки 34 і 37, які перемикають вильчасті вимикачі 38 і 40, приводячи в дію муфти 30 і 31, зачіпляючі шестерні механізму продоль змушуючи каретку переміщатися вперед і назад у поздовжньому та поперечному напрямках. Рух подач у чотирьох напрямках централізовано управляється за допомогою важеля 36. При переміщенні ходового валу верстата важіль керування напівгайками повинен бути встановлений крайнє верхнє положення.

У системі подач використовується одностороння муфта, і, як тільки напрям ходового валу стає протилежним, необхідному напрямку, муфта захисту від перевантажень прослизатиме, при цьому подача не зможе виконуватися. У цьому випадку слід повернути рукоятку на передній бабці у протилежному напрямку.

Фартух теж здатний прискорено переміщатися в тих самих напрямках під впливом кнопки, розташованої у верхній частинині важеля, поряд з його здатністю до механічного переміщення в поздовжньому та поперечному напрямках за допомогою важеля 36. Двигун прискореного переміщення безпосередньо з'єднаний з черв'яком. Користувачеві пропонується широкий спектр кільцевих калібрів фартуха: метричних, дюймових, простих метрично-дюймових та складних метрично-дюймових.

На даному верстаті встановлено запобіжну муфту. У режимі різання з автоматичною подачею, а також коли фартух упирається в обмежувальний штифт, встановлений у станині верстата, навантаження раптово змінюється або стає динамічно неоднорідною, конус муфти встановлюється запобіжну муфту коробки супорта; муфта зменшить тиск для забезпечення безпеки.

Дивіться розділ 7, присвячений регулюванню запобіжної муфти захисту від перевантажень: пристрій та регулювання верстата.

Муфта служить для забезпечення прискореного руху подачі під час запуску двигуна швидких переміщень та забезпечення безпечного функціонування верстата. У фартуху монтується одна обгінна муфта (див.розділ 7, присвячений влаштуванню та регулюванню верстата). У нормальних умовах вал подачі обертається проти годинникової стрілки через шестерню 3, яка в зачепленні з внутрішнім кільцем запобіжної муфти, ролик 1 передає обертання внутрішньому кільцю 2 і змушує обертатися черв'як 9 і колесо черв'ячне. Після запуску двигуна швидких переміщень хробак обертається проти годинникової стрілки.

Завдяки обгінній муфті кільце 2 обертається швидше, ніж шестерня 3, ролик 1 розклинюється і змушує внутрішнє кільце 2 розчіплюватися з шестернею 3 і обертатися незалежно від неї. Після зупинки двигуна прискореної подачі, шестерня 3 обертатматися швидше внутрішнього кільця 2, тому ролик 1 буде затиснутий, відновлюється звичайна подача. Завдяки використанню односторонньої обгінної муфти, при обертанні ходового валу подачі в напрямку проти годинникової стрілки (у цей час відбувається обертання шестерні 3 муфти проти годинникової стрілки), ролик 1 не може бути затиснутий, отже, черв'як 9 і колесо черв'ячне не обертаються.

Двигун прискорених переміщень не може обертатися у протилежному напрямку. Якщо він обертатматися у протилежному напрямку, одностороння обгінна муфта втратить захист та пошкодить двигун.

Для забезпечення автоматичного зупинки фартуха у певному місці використовується гальмівний пристрій. Цей пристрій відповідає всім вимогам користувачів. Принцип дії пристрою такий: на стопорному важелі є стопорне кільце 2, яке фіксує його в потрібному для оператора місці. За умови, що фартух переміщається у крайнє положення, контактний стрижень, що знаходиться під валом фартуха, досягає стопорного кільця; в цьому випадку вал буде рухати блок 4 у фартуху, а важіль керування фартухом буде автоматично встановлюватись, рух подачі припиниться, і подача в поздовжньому напрямку припиняється. Якщо Ви не бажаєте використовувати функцію гальмівного пристрою, встановіть стопорний важіль у середнє положення (індикатор буде встановлений у положення 0), у цьому положенні стопорний блок не працюватиме.

Це потрібно, щоб ходовий гвинт і ходовий вал одночасно не рухали фартух, що може стати причиною аварій. У фартуху встановлено блокування ходового ггвинта та ходового валу. Якщо повернути важіль 1 вправо або вліво для керування переміщеннями фартуха та різцетримача, вал 2 від'єднається від штифта. Цей штифт блокуватиме обертання валу з напівгайкою. Напівгайка не замкнеться, і не буде рухатись фартух, який приводиться в рух гвинтом подачі.

Для різьблення, важіль 6 повинен повертатися за годинниковою стрілкою, за годинниковою стрілкою буде обертатися і втулка 4.

Штифт 3, долає рукоятку сили стиснення пружини в отворі вала 2 тому вал 2 не обертається ні вперед, ні назад. Так як вал блокується в нейтральному положенні, енергія не може передаватися фартуху за допомогою ходового валика або прискореного двигуна двигуна. У цьому випадку буде працювати тільки один важіль керування 1, а важіль керування напівгайкою 6 не може перебувати в робочому положенні, тому система подачі може працювати нормальному режимі.

Щоб маховичок та рукоятка поперечного переміщення супорта не травмували персонал під час здійснення швидкої подачі, на верстаті використовується розчеплення маховичка; а також використовується відкидна ручка для маховичка на поперечних санках.

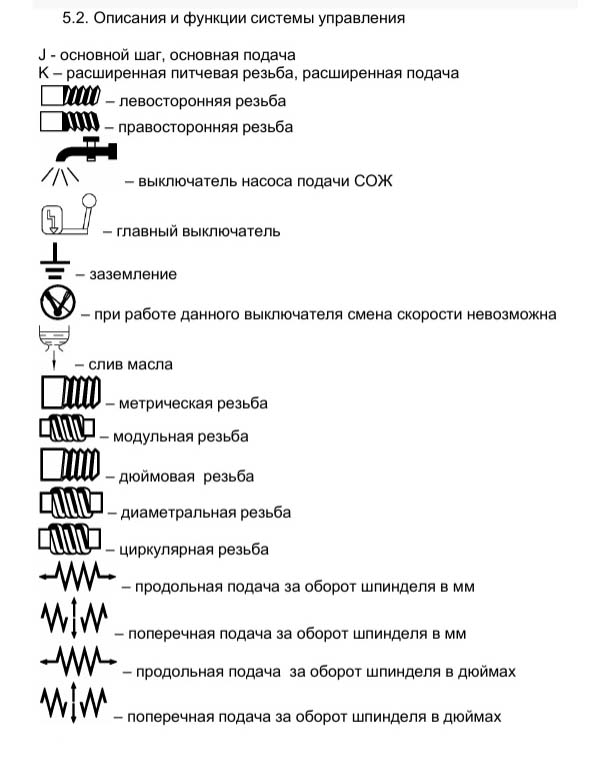

У коробці подач верстата використається вбудована система зміни швидкості.

Перетворення метричної, дюймової, модульної та питної різьблення та зміна швидкостей подач виконуються за допомогою важеля подач, розташованого в коробці подач, при цьому немає необхідності використовувати змінні шестерні.

Розміщення по осях Для підтримки точності кроку при нарізанні різьблення слід підтримувати величину осьового відхилення в межах 0.015мм. Для забезпечення точності при нарізуванні різьби живлення за допомогою гайки 40 регулюється зазор підшипників 41 і 42 (рис. 17).

Муфта захисту від навантажень розташована в коробці подач (рис. 18). Тиск у муфті встановлюється за допомогою пружини, яку можна регулювати на власний розсуд. Етапи налаштування: поверніть важіль 10 (рис. 4), встановіть ходовий вал у положення холостого подавання, видаліть болт 43 (рис. 18); помістіть стрижень розміром 8х100 в отвір, поверніть ходовий вал таким чином, щоб можна було просунути один кінець стрижня в зазор гайки 44. Продовжуйте повертати ходовий валик для переміщення гайки 44 по осі, при цьому пружина буде стискатися або розтискати. Отже, регулюється навантаження системи подач.

Зазвичай верстат може здійснювати нарізування різних типів різьблення без зміни шестерень. Шестерні потрібно міняти лише нарізання особливих видів різьблення.

Привідна шестерня з 48 зубів у механізмі гітари може використовуватися для здійснення багатозахідного різьблення до 2, 3, 4, 6, 8 разів і т.д. На 48-зубій шестірні має бути встановлена табличка з номінальними технічними параметрами. Перед початком роботи слід видалити захисний кожух ремінної передачі. Необхідно обов'язково пам'ятати ціну поділу шестерні, яка входить у зачеплення з шестернею 45 і шестернею 49. Після цього відкрутіть болт 47, видаліть підкладку 46 і втулку 48. Після цього відбудеться розчеплення шестерень 45 і 49.

Шпиндель починає обертатись при повороті шківа. Після повороту шестерні 45 на необхідну кількість зубів вона увійде до зачеплення з шестернею 49.

Після цього об'єднайте 48 та 46 і затягніть болт 47. Таким чином здійснюється один захід.

Слід звернути увагу на деякі моменти:

Поворот шестерні 45 залежить від кількох факторів:

У наведених вище формулах: Z - кількість зубів змінного механізму приводу, n - стартовий номер.

Приклад 1. Нехай швидкість шпинделя дорівнює 35 об/хв.

Поверніть тризахідний черв'як із модулем 2; модуль приводу дорівнює 6. Тому слід знайти модуль 6 на табличці з номінальними даними різьблення, важіль 1 буде в положенні "D", а важіль 3 - в положенні "K".

Тому Zkd = 16Z/n = 16х48/3 = 256 (зуб'їв) Отже: 25648 = 5…16, тобто. шестерня 45 повертатматися на 5 обертів плюс 16 зубів.

Приклад 2 . При швидкості шпинделя 114 об/хв повернути 3-західний черв'як модуля 1.

У таблиці з номінальними характеристиками знаходимо модуль 4.5 (див. рис 4), важіль 1 встановлений в положеннях «D, Z, G», важіль 3 – в положенні «J».

Нарізання різьблення не залежить від швидкості шпинделя, тобто. важіль 1 може бути встановлений у положення "D, Z, G".

Тому:

ZJ = Z / n = 48/3 (зуб'їв).

Якщо шестерня приводу гітари має 39 зубів, цей спосіб може використовуватися при розділенні 3-х західної різьби.

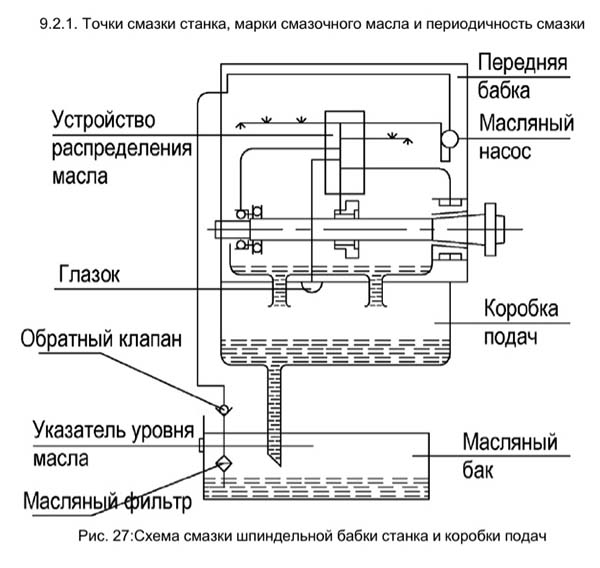

Технічне обслуговування верстата Рівень мастила в ємностях не повинен бути нижчим від центру масловказівника; недостатнє мастило може спричинити пошкодження верстата.

Кожна точка змащення повинна своєчасно змащуватися чистою олією відповідно до графіка змащення.

За допомогою масловказівника на передній бабці перевірте роботу масляного насоса і переконайтеся, що передня бабка та напрямні добре змащені.

Регулярно перевіряйте та регулюйте ступінь натягу клинових ременів, про спосіб регулювання читайте у пункті 7.9. у розділі «Двигуни».

Після запуску головного двигуна не запускайте шпиндель негайно.

Зачекайте, поки не почне нормально працювати мастильний двигун, і поки масловказівник не відобразить достатню кількість олії для запуску шпинделя.

Під час роботи шпинделя забороняється перемикати швидкість обертання шпинделя за допомогою ручки керування зміною швидкості.

Ходовий гвинт можна використовувати лише для нарізування різьблення.

Під час використання опори для маркування центрів або нерухомого люнета необхідно змащувати контактну поверхню між опорним блоком та заготовкою.

Кожну зміну слід додавати мастило у всі точки мастила. Докладніше техніка змащення описана в розділі «Змащення верстата».

Якщо необхідно зупинити шпиндель під час роботи, встановіть ручку прямої/реверсивної подачі в положення зупинки та скористайтеся пристроєм вимкнення для зупинки шпинделя.

Увага: забороняється встановлювати важіль керування шпинделем безпосередньо в реверсивне положення під час роботи на верстаті. При виборі реверсивного напрямку обертання шпинделя необхідно спочатку зупинити шпиндель, і тільки після цього розпочати роботу в реверсивному напрямку.

Точки змазки токарно-гвинторізного верстата cde6240a

Недостатнє мастило може спричинити пошкодження верстата, тертя частинин та втрату потужності. Оператор повинен уважно вивчити і знати всі точки мастила, марки мастила та періодичність мастила.

Вибір мастила впливає на продуктивність верстата. Тому мастило має бути якомога вищої якості і має відповідати технічним вимогам (старайтеся не допускати заміни мастила).

Вони безперервно змащуються через систему механічного мастила під тиском з резервуара, що у цоколі зліва. Насос подачі масла, що наводиться по I осі передньої бабки, подає масло для змащування частинин приводу в передній бабці і підшипниках.

Мастило подається через маслорозподільник резервуара для мастила і змащує підшипники та частинини приводу у передній бабці. Потім вона надходить у коробку подач з отвору для подачі олії, розташованої на передній бабці. Олія з передньої бабки, змащує шестірні та підшипники в коробці подач, потім через зворотний маслопровід надходить у масляний бак. За цим циклом можна спостерігати через оглядовий ковпачок, розташований у передній частинині шпиндельної бабки. Долийте масло через заглушку, розташовану на верхній кришці передньої бабки (попередньо відкривши заглушку). Місткість резервуара становить 12л. Для підтримки відмінного стану мастила необхідно очищати і міняти масло таким чином: міняйте масло після 20-денного періоду роботи верстата після покупки та встановлення верстата. Наступна зміна олії та третя зміна олії проводяться з періодичністю в 30-40 днів. Далі слід проводити зміну олії з періодичністю один раз на три місяці. При очищенні олії слід перевірити стан масляної поверхні, а й очистити фільтр масляного резервуара.

Видаліть масляну заглушку, розташовану в лівій стороні резервуара і долийте масло, поки його рівень не буде відповідати позначці вказівника.

Шестерні та підшипники фартуха змащуються розбризкуванням із вбудованої масляної ванни, а санки та каретка змащуються за допомогою мастила, що подається через масляну. Для підтримки стану мастила необхідно додавати мастило в напрямні санок і каретки щодня, перед кожним запуском верстата.

За допомогою масляни кожну зміну додавайте масло в різцетримач та задню бабку. Ходовий гвинт і ходовий валик, валик зміни напрямків та задній супорт змащуються за допомогою вовняних ниток, що знаходяться в піддоні для олії в кронштейні ходового ггвинта. Періодичність мастила: кожна зміна.

Щотижня змащуйте за допомогою консистентного літієвого мастила No. 2 середні шестерні та опорну втулку гітари.

| Найменування параметру | 16K20 | CDE6240A | CDE6250A | CDE6266A |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Клас точності згідно з ГОСТ 8-82 | Н | |||

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 400 | 500 | 660 |

| Найбільший діаметр заготовки, що встановлюється у виїмці, мм | - | 700 | 760 | 910 |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | |||

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 220 | 290 | 430 |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000 1400, 2000 |

750, 1000 1500, 2000 |

750, 1000 1500, 2000 |

750, 1000 1500, 2000 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | |||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | |||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | |||

| Найбільша маса заготовки, що обробляється в патроні, кг | 200 | |||

| Шпиндель | ||||

| Діаметр отвору в шпинделі, мм | 52 | 52 | 52 | 52 |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 50 | 50 | 50 | 50 |

| Частота обертання шпинделя у прямому напрямку, об/хв | 12,5..1600 | 11..1400 | 11..1400 | 11..1400 |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 19..1900 | |||

| Кількість прямих швидкостей шпинделя | 22 | 22 | 22 | 22 |

| Кількість зворотних швидкостей шпинделя | 11 | |||

| Кінець шпинделя (для 16к20 за ГОСТ 12593-72) | 6K | C6 | C6 | C6 |

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | MT 6 (Морзе 6) | MT 6 (Морзе 6) | MT 6 (Морзе 6) |

| Діаметр фланця шпинделя, мм | 170 | 170 | 170 | 170 |

| Найбільший крутний момент на шпинделі, Нм | 1000 | 1586 рік | 1586 рік | 1586 рік |

| Подача коробки. Супорт | ||||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935 1335, 1935 |

700, 950 1450, 1950 |

700, 950 1450, 1950 |

700, 950 1450, 1950 |

| Найбільша довжина поперечного переміщення, мм | 300 | 348 (373) | 348 (373) | 348 (373) |

| Передатне число шпинделя та коробки подач (стандартне) | 40:64 | 48:96 | 48:96 | 48:96 |

| Крок ггвинта поперечного переміщення, мм | 5 | 5 | 5 | |

| Швидкість швидких поздовжніх переміщень, м/хв | 3,8 | 4,0 | 4,0 | 4,0 |

| Швидкість швидких поперечних переміщень, мм/хв. | 1,9 | 1,15 | 1,15 | 1,15 |

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | |||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | |||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | 1 | 1 | 1 |

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Діапазон поздовжніх подач, мм/про | 0,05..2,8 | 0,035..2,842 | 0,035..2,842 | 0,035..2,842 |

| Діапазон поперечних подач, мм/про | 0,025..1,4 | 0,009..0,804 | 0,009..0,804 | 0,009..0,804 |

| Кількість подач поздовжніх | 42 | 63 | 63 | 63 |

| Кількість подач поперечних | 42 | 63 | 63 | 63 |

| Кількість нарізних різьблень - метричних | 66 | 66 | 66 | |

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,5..240 | 0,5..240 | 0,5..240 |

| Кількість нарізних різьблень - дюймових | 49 | 49 | 49 | |

| Межі кроків дюймових різьблень, ниток/дюйм | 56..0,5 | 80..0,25 | 80..0,25 | 80..0,25 |

| Кількість нарізних різьблень - модульних | 57 | 57 | 57 | |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,25..120 | 0,25..120 | 0,25..120 |

| Кількість нарізних різьблень - питчових | 50 | 50 | 50 | |

| Межі кроків різьб, питч діаметральний | 56..0,5 | 160..7/16 DP | 160..7/16 DP | 160..7/16 DP |

| Кількість нарізних різьблень - циліндричних | - | 31 | 31 | 31 |

| Межі кроків циліндричних різьблень, | - | 5..1/16 | 5..1/16 | 5..1/16 |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | |||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | |||

| Різцеві санки | ||||

| Найбільше переміщення різцевих санчат, мм | 150 | 150 | 150 | 150 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Найбільший кут повороту різцевих санок, град | ±90° | ±45° | ±45° | ±45° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | 1° | 1° |

| Найбільший переріз державки різця, мм | 25 × 25 | 25 × 25 | 25 × 25 | 25 × 25 |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | 27 | 27 | 27 |

| Число різців у різцевій головці | 4 | 4 | 4 | 4 |

| Фартух | ||||

| Діаметр поздовжнього ходового ггвинта, мм | 40 | 40 | 40 | |

| Крок поздовжнього ходового ггвинта, мм | 12 | 12 | 12 | |

| Модуль зубчастої рейки, мм | 2,5 | 2,5 | 2,5 | |

| Задня бабка | ||||

| Діаметр пінолі задньої бабки, мм | 75 | 75 | 75 | |

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Найбільше переміщення пінолі, мм | 150 | 150 | 150 | 150 |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Електродвигун головного приводу, кВт (об/хв) | 11 | 7,5 (1440) | 7,5 (1440) | 7,5 (1440) |

| Електродвигун приводу швидких переміщень, кВт (об/хв) | 0,12 | 0,275 (1500) | 0,275 (1500) | 0,275 (1500) |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,15 | 0,15 | 0,15 |

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 × 1190 × 1500 | 2650 × 1198 × 1362 | 2650 × 1198 × 1401 | 2650 × 1198 × 1545 |

| Маса верстата, кг | 3010 | 2120 | 2170 | 2235 |