Виробник токарного верстата моделі SNA 400 - Завод токарних верстатів м. Арад , Румунія.

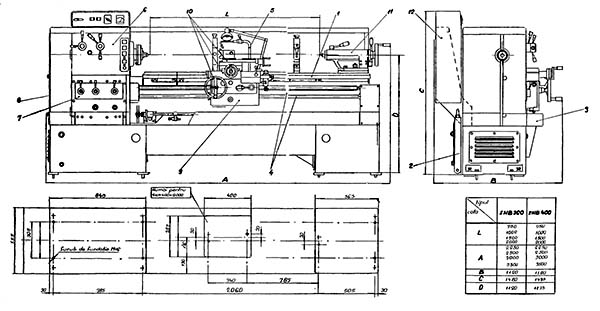

Токарно-гвинторізний верстат SNA 400 випускався з 1975 року. У 1985 році завод випустив удосконалену модель цього верстата SNB 400 , який відрізнявся, в основному, конструкцією передньої бабки ("нерухомої бабки", як сказано в інстукції до верстата).

Токарний верстат SNA 400 призначений для виконання різноманітних токарних робіт, у тому числі для нарізування різьблень: метричної, дюймової, модульної, питної.

Універсальні токарно-гвинторізні верстати типу SNB 400 і SNA 400 є середніми верстатами, з максимальним діаметром обробки над напрямними станини Ø 400 мм, а встановлена потужність електродвигуна головного приводу - 7,5/6,1 або 6,5/5,2 кВт .

Верстати можуть бути використані як для індивідуальних робіт, так і для робіт у невеликому серійному виробництві.

Верстати SNA 400 виконуються у кількох конструктивних варіантах, а саме:

Універсальні токарні верстати типу SNA 360 та SKA 400 можуть бути забезпечені серією спеціальних пристроїв, а саме:

Текст Технічного опису - це оригінальний паспорт верстата SNA 400 - наведений без редагування. (Книга машини SNA 360, SNA-400. Завод токарних верстатів м. Арад, 1975)

Після того, як токарний верстат був встановлений на фундамент відповідно до вказівок плану фундаменту та установки, необхідно перейти до розконсервації всіх поверхонь захищених протикорозійним мастилом. Розконсервація проводиться ганчірками змоченими бензином або гасом.

Промиті поверхні необхідно витерти насухо, а після цього змастити машинною олією відповідно до вказівок схеми мастила (мал. 7,8) для запобігання іржавінню або можливим заїданням. У тому, що стосується повної кількості олії необхідно дотримуватися також розпорядження схеми мастила.

Приєднання до електричної мережі здійснюється тільки після вивчення глави Електричного приводу в дію та дотримання всіх вказівок передбачених у принципових схемах і схемах приєднань (рис. 14 а, b, 15 a, b), стежити за тим, щоб напрямок обертання головного двигуна відповідав вказівній стрілкою, а обертання двигуна швидкої подачі було б у напрямку руху годинникових стрілок (дивись у бік задньої бабки).

Необхідно ідентифікувати всі елементи керування та уточнити їхню роботу відповідно до схеми на рис. 3 а, b. Здійснити вручну перевірку правильної дії елементів керування.

Тепер можна включити електричну шафу з мережі живлення і впливати на головний вимикач 21 (рис. 3 а, b) верстат будучи готовий для першого пуску в дію.

Перший введення в дію зробити на мінімальному числі обертів шпинделя. У цей же час перевірити дію всіх механізмів та індивідуальних насосів мастила для того, щоб потім перейти на підготовку верстата з метою початку роботи.

Забороняється, щоб при першому пуску в дію була знята повсть і захисні пристрої на кінцях направляючих без того, щоб змастити попередньо направляючі верстати.

Слідкувати з особливою увагою за тим, щоб перевіряти стан натягу обох широких ременів, а також приводних ременів.

Необхідно перевіряти уважно, щоб напруга, при якому включений верстат відповідало б робочому напрузі такого. Необхідно стежити також, щоб напрямок обертання двигуна відповідав такому вказаному на кришці.

Щоб уникнути нещасних випадків, які могли б статися при пуску в дію токарного верстата, замовник зобов'язаний застосовувати з цією метою лише кваліфікований персонал, який вивчив попередньо Книгу верстата та перевірив вказівки з охорони праці специфічні для цієї галузі, в якій проводиться робота.

ДУЖЕ ВАЖЛИВО: Просимо звернути особливу увагу на їжу повністю цієї книги перед пуском в дію верстата. Це необхідно для ідентифікації необхідних операцій з пуску в дію, залежно від варіантів (з механічною муфтою або електричною муфтою), в яких виконані коробки швидкостей вашого верстата.

УВАГА ! Зважаючи на підвищену кількість обертів, при якому працює верстат SNA 360 просимо не переходити на зворотне обертання при значеннях більше ніж 1600 об/хв. прямого обертання.

Верстати SNA 400 оснащені одним електромотором для головного приводу, для того, що він може працювати в Tip. S-8 згідно з STAS 1893-72.

Усього кількість мотора для його роботи багато часу треба зменшить багато пуску мотора. Для цього рекомендується вищий оборот 1600 і 2500 об/хв треба вживати тільки після обкатка, або після 100-150 годин після пуску верстати.

Рекомендується на обробці деталі як можна знайти однаковий оборотів мотора і головного валу, так уникає багато перевести з одного на іншого оборотів який піддає нагрівання мотора.

На 1-у щабель (1500 об/хв) роботи головного двигуна, сила вживана є мінімальною, ніж на 2-у щабель (300 об/хв).

Для цього рекомендується загального оборотів головного валу на обидві щаблі оборотів мотора треба знайти на 1-го щабель (1500 об/хв).

Фото токарно-гвинторізного верстата SNA 400

Фото токарно-гвинторізного верстата SNA 400

Фото токарно-гвинторізного верстата SNA 400

Фото токарно-гвинторізного верстата SNA 400

Фото токарно-гвинторізного верстата SNB 400

Фото токарно-гвинторізного верстата SNB 400. Скачать в увеличенном масштабе

Фото токарно-гвинторізного верстата SNB 400

Фото токарно-гвинторізного верстата SNB 400. Скачать в увеличенном масштабе

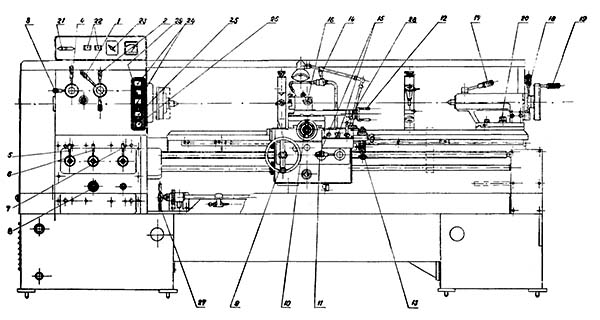

Рис.3a. Розташування органів керування токарним верстатом SNA 400 (з електромуфтами)

Рис.3b. Розташування органів керування токарним верстатом SNA 400 (з хутром. муфтами)

Для ідентифікації функціонального призначення органів керування включених в електричне обладнання просимо консультувати розділ «Електрична дія», а також малюнки на 1/1, 14а 2/2, 14b, 1Ба, 15b, 16b, 30а, 30b.

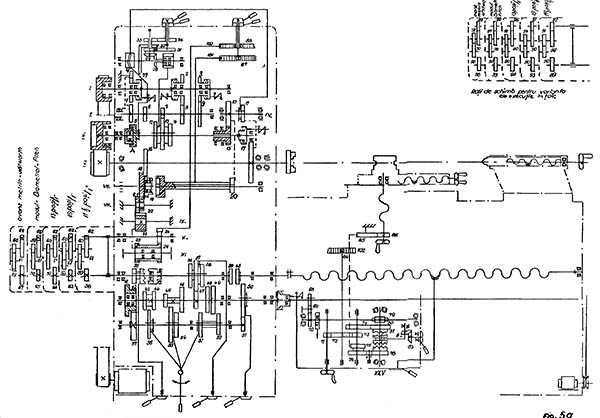

Рис.5a. Кінематична схема токарного верстата SNA 400 (с електромуфтами)

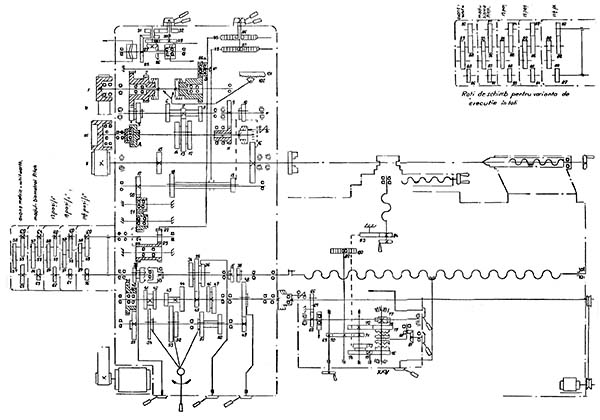

Рис.5b. Кінематична схема токарного верстата SNA 400 (с мех. муфтами)

Текст Технічного опису - це оригінальний паспорт верстата SNA 400 - наведений без редагування. (Книга машини SNA 360, SNA-400. Завод токарних верстатів м. Арад, 1975)

Рис.1. Розташування основних вузлів токарного верстата SNA 400

Розташування основних вузлів токарного верстата SNA 400. Завантажити у збільшеному масштабі

Зважаючи на те, що варіанти SNA 360 - SNA 400 мало відрізняються з функціональної або конструктивної точки зору, у наведеному нижче описі всі посилання будуть проводитися по відношенню до представницького типу SNA 360. Евентуальні відмінності будуть сигналізовані за потребою.

Загалом токарний верстат SNA 360 представляється у формі класичної конструкції в механічному варіанті (М); та ж характеристика представлена і у випадку варіанта з електромагнітними муфтами (Е) з деякими відмінностями в області керування (див. Архітектурна форма машини переважає прямими лініями та плоскими поверхнями, досягаючи просторової гармонійної кореляції різних вузлів.

Верстат складений із наступних основних вузлів (див. також рис. 1 уявлення варіанта Е).

Станина токарного верстата виготовлена з чавуну особливої жорсткої конструкції, внаслідок чого як форма передньої верстати (кесона), так і посилених ребер, що з'єднують її з задньою стінкою. Система напряму складається з наступних елементів:

- напрямна має форму перекинутої V з верхнім кутом 90°, розташованим з передньої сторони (до робочого) станини і плоска напрямна, розташована в задній частинині.

Ця система спрямовує подовжній рух інструменту;

- Плоска напрямна в передній частинині і напрямна у формі перекинутої У (з меншим перетином ніж перша) в задній частинині для напрямку переміщення задньої бабки.

Станина встановлена жорстко – за допомогою гвинтів на ніжках верстата. Вона передбачена нішою у задній лівій частинині, через яку проходить передача (з широким плоским ременем) від головного електричного двигуна.

На задній стінці станини - поруч із напрямними - передбачені оброблені бобишки призначені для встановлення супортів для копіюючого шаблону, якщо машина не забезпечена гідравлічним копіювальним пристроєм.

У задній частинині великої ніжки передбачено нішу, в якій розташований головний електричний двигун. Цей останній з'єднується з машиною кришкою (поз. 2, рис. 19), яка служить опорою для двигуна. Передня сторона цієї ніжки розділена на ділянки і служить як басейн для олії. Масляний насос розташований також у великій ніжці, будучи встановлений на супорті, закріпленому також на цих дверях, як і головний двигун.

Станини довгих токарних верстатів (з відстанню 2000 мм між центрами) передбачені ще однією додатковою ніжкою.

У проміжку між ніжками станини розташована корито для стружки і рідина, що охолоджує. Басейн рідини, що охолоджує, а також електричний насос розташовані в малій ніжці верстата.

Нерухлива бабка встановлена за допомогою 4-х гвинтів на спеціально обладнаній платформі з лівого боку станини, що представляє відшліфовану поверхню особливо точно і вирівняну з великою точністю в бік направляючих. З метою забезпечення можливості регулювання напрямку шпинделя в горизонтальній площині передбачені регульовані елементи тампонування (розташовані в нижній частинині під переднім підшипником шпинделя), що підтримуються спеціально підготовленою поверхнею станини.

Усі 18 оборотів (відповідно 19 у разі варіанта М) шпинделя виходять за допомогою коробки швидкостей, механізми якої розташовані в кожусі нерухомої бабки. Як це було зазначено вище, токарний верстат SNA 360 виготовлений з коробкою швидкостей у варіанті механічних муфт (М) або з електромагнітними муфтами (Е).

Рух обертання передається в коробку швидкостей від електричного двигуна за допомогою широкого широкого ременя. На вхідному валу I (див. рис. 5b) знаходяться обидві муфти для прямого та зворотного обертання.

Від цього валу I рух передається за допомогою зачеплень муфт (а також і за допомогою передачі з широким плоским ременем між осями III і V) до шпинделя V і потім до вихідного валу до коробки змінних зубчастиних коліс (вал X).

Переміщуючи пересувні шестерні (4; 5 - на валу II), (12; 13, 14 - на валу III) (9, 10 на валу IV) а також приводячи в дію муфту А (вал III) досягаються всі 19 швидкостей обертання шпинделя V . Переміщення цих чотирьох елементів (виконується групою двох кулачків, розташованих у лівій верхній частинині рис. 5b). У свою чергу, ці кулачки приводяться в дію централізованим механізмом утвореним з рукояток показаних на рис. .. 32.

Передача руху в напрям валу X сприйнята пересувною шестернею (18, 19 - вал VII) або від валу IV (за допомогою зубчастого колеса 9) або від валу V (за допомогою зубчастого колеса 15). Рух передасться далі за допомогою зубчастиних коліс 17, 20, 22, 23, 24 або 17, 20, 21 і 22. Внаслідок цього пересування шестерня 18, 19 служить для вибору області нормальних або збільшених кроків, досягнутих в кінцевому результаті від коробки подач різьби а пересувна шестерня 22 служить для вибору напрямку обробленого різьблення (правого або лівого). Ці обидві пересувні шестерні приводяться в дію централізованим механізмом керування (Подано у верхній правій частинині (рис. 5b), за допомогою рейок 98 і 99. На рис. 3b, рукоятки приводу в дію марковані позиціями 3 і 4.

Обидві муфти на валу I наводяться в дію за допомогою механізму з важелями та зачеплень 101, 102 (рис. 5b), пускаючись у дію за допомогою рукояток 27 представлених на рис. 3b, якими управляються пуск у дію, зупинка та зворотний рух напрямку обертання шпинделя.

Гальмо на валу III є електромагнітного типу.

Рух обертання передається до коробки швидкостей електричного двигуна за допомогою широкого плоского ременя. На вхідному валу I (див. рис. 5а) знаходяться три електромагнітні муфти, за допомогою яких за допомогою дії кнопок 24 (рис. 3а) можна вибрати область числа обертів. Від валу I рух передається за допомогою зачеплень, муфт (а також шляхом передачі широким плоским ременем між валами III і V) до шпинделя V, а потім до вихідного валу в напрямку коробки змінних зубчастиних коліс (вал X), за допомогою впливу на шестерні переміщення (11 вал IV) і (12, 13, 14 - вал III), а також і на муфту А (вал III) можна отримати більше 18 чисел оборотів шпинделя, що містяться в обраних областях вищевказаним чином.

Переміщення цих елементів приводиться в дію групою з двома кулачками, представленими на лівій верхній стороні рис. 5а. У свою чергу ці кулачки наводяться в дію централізованим механізмом, утвореним рукоятками рис. 1-2. За передачами за допомогою зубчастиних коліс 27, 26, 34 (рис. 5а).

Передача руху в напрям валу X, сприйнята пересувною шестернею 20 - вал VII або від валу IV за допомогою зубчастого колеса 11, або від валу V за допомогою зубчастого колеса 19 Рух передається далі за допомогою зубчастиних коліс 21, 22, 23, 24, 25 і 26 21, 22, 23, 24. Внаслідок цього пересування шестерня 20 служить для вибору областей нормальних або збільшених кроків, досягнутих в кінцевому результаті від коробки подач у різьблення, а пересувна шестерня 24 служить для вибору напрямку обробленої різьблення (правої або лівої). Ці дві пересувні шестерні наводяться в дію централізованим механізмом керування представленим у верхній правій частинині рис. 5а, за допомогою рейок 101 та 100. На рис. За рукоятки приводу марковані позиціями 3—4. Пуск в дію, зупинка та зміна напрямку обертання шпинделя визначається комбінаціями муфт на валу I. Керування таких виробляються кнопкою маніпулюючої затримки поз. 28 на рис. За. Гальмо на валу III є електромагнітного типу.

Всі зубчасті колеса коробки швидкостей виготовлені з легованої сталі з хромом та молібденом та оброблені термічно. Центрівка всіх рифлених з'єднань здійснюється на внутрішньому діаметрі канавок валів.

Правильне осьове обмеження положення блоків пересувних шестерень здійснюється системами, що складаються з пружини з кулькою; на тягах, що направляють рух виделок, що просувають пересувні шестерні, зроблено кілька невеликих отворів розташування позиції.

Шпиндель виконаний із вуглецевої сталі (OLC); його форма та система прийнятих підшипників надають йому особливо підвищеної жорсткості.

Загалом підшипники кочення утворюють підшипники шпинделя можуть бути двох типів:

або

Коробка подач та різьблення закріплена жорстко на станині за допомогою кількох гвинтів; вона сприймає рух із нерухомої бабки у вигляді змінних зубчастиних коліс.

З кінематичної точки зору (див. рис. 5а або 5b) подачі та різьблення здійснені за допомогою передавальних чисел даних зачепленнями із зубчастиними колесами. Вибір цих передавальних чисел проводиться приводячи в дію (від керуючих рукояток на блоки пересування шестерень. Коробка подачі різьби включає 3 механізми.

Ходовий гвинт, крок якого дорівнює 12 мм, дозволяє отримати наступні різьблення: (відповідні позиції 1/2 - нормальний крок - рукояткою 3 (рис. 3а або 3b).

Застосовуючи механізм мультиплікації, керований рукояткою 3 (рис. 3а або 3b) існує можливість отримати різьблення мають крок у 8 разів більший за нормальні кроки.

Незалежно від величини швидкості обертання шпинделя, каретка токарного верстата отримує - за допомогою шини подачі - руху поздовжньої подачі відповідно поперечної подачі між існуючими межами величин:

Вищезгадані області відповідають положенню 1/1 рукоятки 3 малюнок 3а або 3b.

Включно з цією рукояткою в положенні 8/1 досягаються наступні величини для кожного обороту шпинделя:

Щоб перейти від різьблення праворуч, до такої ліворуч (або навпаки, застосовуються рукоятка 4 рис. 3а або 3b).

Привід в дію рукоятки коробки подач повинен мати місце тільки в тому випадку, коли кількість обертів шпинделя знаходиться в області 31,5-200 об/хв. У тому випадку, коли коробка швидкостей знаходиться у варіанті з електромагнітними муфтами (Е), рекомендується застосування кнопки імпульсу 25 рис. Під час дії цих рукояток.

Зубчасті колеса в коробці подач та різьблення виготовлені з вуглецевої сталі (OLC), оброблені термічно; пересувні зубчасті колеса ковзають по рифленим профілям валів.

Каретка токарного верстата встановлена в жорсткому положенні за допомогою гвинтів, прикріплених до поздовжніх санок, її конструкція здійснена компактною і міцною формою.

Рухи поздовжньої або поперечної подачі санок можуть бути здійснені трьома способами, а саме:

Напрямок переміщення (праворуч або ліворуч, відповідне вперед і назад для поперечної подачі) в режимі швидкої подачі управляється кнопками 15 на рис. 3а, 3b.

Механічне вимикання поздовжніх подач проводиться впливаючи на передню подвійну муфту (на каретці) за допомогою механізму ходу, що тампонує на обмежувачі (див. рис. 3а, 3b і кінематичну схему на рис. 5а, 5b). Цей механізм наводить муфту в середнє положення, що відповідає, як це було зазначено вище, перерві руху. Ручна дія для зупинки ходу (поздовжнього або поперечного проводиться за допомогою рукоятки 13 представленої на рис. 3а, 3b.)

Обмежувачі ходу розташовані на шині встановленій під кареткою вздовж станини, на відстані відповідних поздовжніх розмірів, які повинні бути виконані деталлю. Точність положення при навантаженні ±0,1 мм. Перемикання буферів здійснюється рукояткою 27 (рис. 3а), відповідно 26 (рис. 3b).

Для виконання робіт з різьблення каретка переміщається за допомогою ходового ггвинта і двох напівгайок закрита, жорстко скріплених з кареткою. Ці 2 напівгайки управляються рукояткою 11, згідно з рис. 3а, 3b за допомогою механізму, який механічно закривається разом з таким, який управляє ручне переміщення передньої подвійної муфти каретки. Таким чином, включення обох півгайок з ходовим гвинтом не може бути здійснено, як тільки в середньому положенні подвійної передньої муфти; виключається таким чином можливість одночасної передачі за допомогою стрижень подачі та за допомогою ходового ггвинта руху до каретки.

На тому самому валу з механізмом 9 рис. 3а, 3b, монтований також покажчик ходу типу Ноніус на передній правій стінці каретки, може бути монтований також покажчик різьблення (рис. 24).

Вузол утворює систему санок складається з кількох частинин, а саме:

Поздовжні санки складають опору всієї системи санок і переміщається або з механічним впливом, або ручним впливом способом описаним вище в параграфі 4 (каретка). Складання без зазору на направляючих станини забезпечене за допомогою протип'ят спереду та ззаду. Протип'яти ззаду затиснуті за допомогою регульованих гвинтів таким чином існують можливість виконання періодичних регулювань для усунення ефектів зношування.

Поперечні санки можуть бути переміщені за допомогою механічного або ручного впливу для забезпечення можливості нормального переміщення, рукоятка 13 на рис. 3a, 3b має бути в нейтральному положенні.

Регулювання зазору між напрямними поперечних санчат і направляючих (формою ластівчиного хвоста), відповідного поздовжніми санками проводиться за допомогою паралельного довгого клина, що підтримується регульованими ггвинтами. Конструктивна форма поперечних санок допускає встановлення різних державок інструменту на спеціально підготовлених поверхнях (перед і ззаду цих останніх). З цією метою передня частинина передбачена циркулярним каналом з перерізом формою Т, яке допускає обертання опори санок державки різця на бажаний кут, а в задній частинині знаходяться два прямі і паралельні канали також формою Т.

Санки державка різця можуть бути переміщені вручну, тільки обертаючи їх на певний кут, утворюється можливість виробництва операцій конічного точення.

Завдяки тому, що всі 3 санки можуть бути приведені в дію, незалежно одна від одної, можливе здійснення за допомогою точіння поверхонь будь-якого профілю.

Задня бабка здійснена конструкцією, що забезпечує їй дуже велику жорсткість. Її швидке закріплення на станині (рис. 25) проводиться за допомогою рукоятки 18 (рис. 3а, 3b), а для більш правильного закріплення великої тривалості передбачений додатковий гвинт кріплення 20. Переміщення пінолі проводиться тільки вручну за допомогою маховичка 19.

Для здійснення конічного точення кожух задньої бабки переміщається поперечно за допомогою гвинтів, що регулюють (рис. 16).

Блокування пінолів у певному положенні здійснюється за допомогою рукоятки 17 (рис. 3а, 3b). Вилучення центрів або різних перехідників з отвору пінолі здійснюється за допомогою такої відведення до кінця ходу.

Змащення нерухомої бабки (як це видно на рис. 7 і 8) здійснюється за допомогою насоса із зубчастиними колесами, встановленого на опорі (рис. 19) і залучається за допомогою клиноподібного ременя від шайби закріпленої а валу головного електричного двигуна.

Як агенти мастила застосовані масла представлені на рис. 8. Олія нагнітається насосом проходить через трубку з пластичної маси, а потім досягає фільтра закріпленого на бічній стінці нерухомої бабки, після чого розгалужується в двох Напрямках: до коробки подач і різьблення і до центрального розподільника нерухомої бабки, встановленого всередині такої.

Від цього розподільника масло прямує за допомогою мідних трубок до наступних органів нерухомої бабки:

а. Підшипники кочення вала III (вал гальма, дивись рис. 5а, 5b).

Кожна з усіх 3-х груп підшипників кочення на цьому валу отримує олію за допомогою трубки, яка проходить від центрального розподільника.

б. Електромагнітне гальмо (вал III, рис. 5а, 5Ь) змащується струменями масла відходить через групу отворів виконаних в одній з трьох трубок, зазначених у пункті а. Ця трубка проходить над гальмом та обслуговує мастило групи підшипників кочення на середині вала III.

в. Пристосування включення на валу I (дивися рис. 5а, 5b) змащуються також струменями олії, що проходять через іншу групу отворів виконаних у трубці підшипників кочення, що обслуговує мастило, кочення ліворуч на валу III. Ця трубка проходить над обома пристроями включення (у разі механічного варіанту), відповідно три пристрої включення (у випадку електромагнітного варіанту на валу I).

м. Оглядове вікінці олії встановлено на передній верстаті нерухомої бабки. Правильна дія системи мастила відповідає постійному струменю олії (що з'являється в оглядовому віконці) без перерви і без повітряних бульбашок. Присутність повітря в маслі викликає таке обмилення, призводячи до значного зменшення його якостей мастила.

д. Органи централізованого механізму керування блоку пересувних шестерень 20 (рис 5а) відповідно 18-19 (рис. 5b) та зубчастого колеса 24 (рис. 5а) відповідно 22 (рис. 5b).

е. Розподільник системи змащення підшипників шпинделя. Від цього розподільника масло прямує у двох напрямках:

Величини цих витрат можуть регулюватися за допомогою двох дроселів, вбудованих у цей розподільник.

Інші органи нерухомої бабки змащуються за допомогою крапель олії або масляного туману.

Масляний фільтр повинен періодично очищатися за допомогою обертання кілька разів рукоятки, якою він забезпечений.

Одночасно із заміною масла необхідно розібрати фільтр із очищенням його.

Рекомендується, щоб періодичне відновлення олії проводилося наступним порядком:

При нагоді кожної заміни масла необхідно промити нутро нерухомої бабки гасом або бензином.

Масляний насос не повинен бути переданий в дію, як тільки після того, коли існує впевненість, що масло в басейні знаходиться на запропонованому рівні (що можна констатувати оглядаючи оглядове вікінці басейну) і після того, як бензин або гас, що застосовується для промивання, випарувався.

Евакуація олії з кожуха нерухомої бабки проводиться у вигляді трубки, приєднаної до рівня дна цього кожуха.

Для змащення коробки подач і різьблення застосовується частинина олії, що витрачається насосом із зубчастиними колесами. Як це зазначено вище, взяття олії для змащення коробки подач проводиться негайно після виходу з фільтра. За допомогою трубки масло проникає у пристрій змащення коробки подач та різьблення. Цей пристрій утворений простою трубкою, передбаченою рядом отворів і встановленою у верхній частинині коробки подач і вздовж валів. Отвори розташовані навпроти органів, які підлягають мастилу.

Інша трубка підводить масло до оглядового віконця коробки подач і різьблення (див. рис. 7), за допомогою якого можна контролювати присутність масла.

Евакуація олії з кожуха коробки подач і різьблення забезпечена трубкою встановленої в нижній частинині кожуха, за допомогою якої олія досягає безпосередньо в басейн.

Змащення цих обох забезпечено насосом з поршнем підшипником кочення, що приводиться в дію, встановленим ексцентрично на валу XX, згідно рис. 5а, 5b.

Олія, що нагнітається насосом, досягає розподільника з двома шляхами, який його направляє до мережі розподілу вузла каретки або до такого поздовжніх санок. У першому випадку стрілка надрукована а тязі приводу в дію розподільника спрямована вниз, а в другому - вгору.

Мережа розподілу олії для мастила вузла каретки забезпечує присутність мастила у наступних місцях (див. рис. 5а, 5b).

Інші рухливі органи вузла каретки (зчеплення, підшипники кочення і т.д. змащуються за допомогою залучення олії, що знаходиться всередині кожуха).

Присутність і рівень олії в утвореному басейні, на дні кожуха перевіряється за допомогою оглядового віконця каретки (рис. 7).

Для евакуації масла з кожуха каретки необхідно відвернути кнопку з шестигранним гніздом на кришці ущільнювача дна кожуха, на якій встановлений також насос. Відновлення масла проводиться через 30-45 днів, дії, як і у випадку нерухомої бабки. Необхідно звертати особливу увагу на промиття та очищення начинки кожуха.

Для правильного змащення направляючих необхідно провернути тягу розподільника в положення направлене вгору вказівної стрілки і виконати 4-5 переміщень швидкої подачі поздовжніх санок по всій довжині станини. Ця операція повторюється 3-4 десь у день (після 8 робочих годин); в решту часу масло прямуватиме до точок мастила кута каретки. Кількість олії необхідної для мастила цього вузла – близько 2 л.

Кінці валів включають шийки ковзання для проміжних зубчастиних коліс зв'язку між коробкою швидкостей і коробкою подач і різьблення передбачені мастилами для мастила густим мастилом. Спосіб мастила є звичайним для таких маслянок і рекомендується великою кількістю живлення їх, щоб уникнути можливих заїдань, які могли б з'явитися внаслідок сухого тертя.

Для змащування решти елементів машини необхідно дотримуватися всіх вказівок наданих у плані змащення відповідно до рис. 8.

Внаслідок того як ці вказівки будуть дотримані, зноси, що з'являються, будуть нормальними або посиленими, машина зберігає свої характеристиці протягом більш-менш тривалого часу.

Електрична установка токарних верстатів SNA 360 приєднується до електричної трифазної мережі без нульового дроту, при напрузі між фазами 380; 50 Гц. Всі три фазні дроти, що приєднуються до вхідних клем RST, в електричній шафі, одночасно здійснюється, зв'язок між клемою заземлення токарного верстата і поясом заземлення цеху. За спеціальним замовленням токарні верстати можуть поставлятися з електричною установкою для напруги живлення: 220 В; 400; 415; 440; і 500 В при частоті 50 Гц або 60 Гц.

Токарні верстати SNA 400, SNA 360 виготовляються у двох варіантах:

В обох варіантах головний приводний двигун Ml є трифазним асинхронним двигуном з двома числами оборотів, з потужністю 6,1-7,5 кВт при 1500/3000 об/хв. Для швидкої подачі передбачено трифазний електричний двигун М2 потужністю 0,55 кВт (1000 об/хв, один і той же для обох варіантів), керований за допомогою кнопок b3 і b4 у варіанті М і b4, b5 у варіанті Е, встановлені на коробці керування на каретці.

Токарні верстати обладнані в обох варіантах насосом, що охолоджує, що приводиться в дію електричним трифазним двигуном М3, потужністю в 0,15 кВт - 3000 об/хв.

Напруга керування для варіанта з механічними муфтами є 110 В; 50 Гц, таке досягається від вторинної напруги трансформатора т4, який для первинної напруги живиться напругою 380; 50 Гц.

Напруга керування для варіанта з електромагнітною муфтою є 220 В; 50 Гц, одержуване від вторинної напруги трансформатора т4, приєднаного до первинної напруги 380; 50

Лампа місцевого освітлення в обох варіантах запалюється вмикачем встановленим в електричній шафі в частинині зверху коробки швидкостей. Там же розташовані і кнопки для пуску в дію і зупинки насоса, що охолоджує, а також і амперметр вказуючий струм поглинається головним двигуном.

Трансформатор т5 (В обох варіантах) постачає напругу для живлення лампи місцевого освітлення і для ланцюгів сигналізації. Ця напруга випрямлена та профільтрована застосовується для живлення електромагнітних муфт.

Пуск в дію головного двигуна здійснюється кнопкою b5 (1500 об/хв) відповідно b6 (3000 об/хв), а зупинка проводиться кнопкою b7. ЦІ КНОПКИ встановлені на пластині розташованій у коробці швидкостей. Кнопки b5 і b6 містять одну лампочку (h2, h3), що вказують ступінь числа обертів головного двигуна. Для збільшення тривалості дії цих лампочок у серії з ними включено опір обмежувача струм r4.

Електромагнітна муфта (s1) передає рух від коробки до шини подач. Це з'єднання роз'єднується щоразу, коли двигун швидкої подачі починається.

Електромагнітна муфта (s2) здійснює гальмування головного валу при кожному управлінні такого зупинки.

Ланцюги захищені у разі короткого замикання плавкими запобіжниками el, el6.

Головний двигун захищений проти наднавантаження тривалої дії за допомогою блоків термічних роле е17 та е18.

Пуск в дію двигуна проводиться кнопкою маніпулятора з чотирма затриманими позиціями та з блокуванням у нульовому положенні b11. Залежно від положення кнопки затримки b3 двигун буде пущений в дію з числом обертів 1500 об/хв або 3000 об/хв. Зупинка головного двигуна здійснюється кнопкою формою грибка b2. Маніпулююча кнопка розташована на каретці, а кнопка-грибок та коробці швидкостей токарного верстата. Електромагнітні муфти виконують такі операції:

Ця муфта вимикається щоразу, коли двигун подач пущено в дію.

Паралельно на котушках електромагнітних муфт приєднані групи опорів - діода, що мають роль амортизувати наднапруги, що з'являються при виключенні муфт, напруги, які змогли б наражати на небезпеку ізоляцію цих котушок.

Опис специфічних управлінь:

Маневруючи маніпулятори b11 вгору забезпечуються реле d4, яке живить муфту s2 для ходу в зворотному напрямку.

Звертаємо увагу, що маневрування маніпулятора може здійснюватися тільки після того, як було вилучено зі свого гнізда, тяга блокування в нульовому положенні. При кожному поверненні в нульове положення автоматично блокується кнопка і гальмування шпинделя.

Ланцюги захищені проти короткого замикання за допомогою плавких запобіжників el, el6, a головний двигун захищений проти коротких замикань великої тривалості за допомогою термічних блоків е17 і е18.

Догляд за електричною установкою та виправлення про пошкодження проводиться лише після уважного вивчення принципової схеми довіряється лише кваліфікованому електротехніку.

У той час, коли не виконується робота на електричному устаткуванні, дверцята шафи з апаратами повинні бути зачиненими на замок, а ключ повинен зберігатися у вірному місці таким чином, щоб не авторизовані особи не могли мати доступу до електричного обладнання.

Щоб уникнути аварій, головний вимикач встановлюється в нульовому положенні, перед відкриттям дверцят шафи, а потім перевіряється чи немає видимих пошкоджень і тільки після цього виконується функціональний контроль. У разі необхідності як вимірювальний прилад необхідно застосувати універсальний вольтамперметр.

Якщо передбачається пошкодження електромагнітної муфті, необхідно перевірити напругу на клемі, від якої живиться муфта. Наголошуємо, що напруга на клемах муфт гальма є меншою 24 В, завдяки опорам послідовно включеним з метою створення можливості регулювання сили гальмування.

У електричних двигунів через кожні 6 місяців змінюється мастильний вазелін підшипників кочення, перевіряється затягування кріпильних деталей і вимірюється опір ізоляції котушок по відношенню до столу, який повинен бути принаймні 1 Ом.

Під час експлуатації токарного верстата необхідно дотримуватись наступних правил:

Органи токарного верстата, що потребують періодичних регулювання, є наступні:

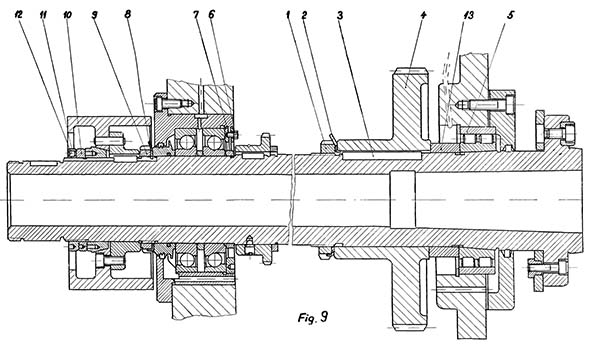

Рис.9. Шпиндель токарного верстата SNA 400 із звичайними підшипниками

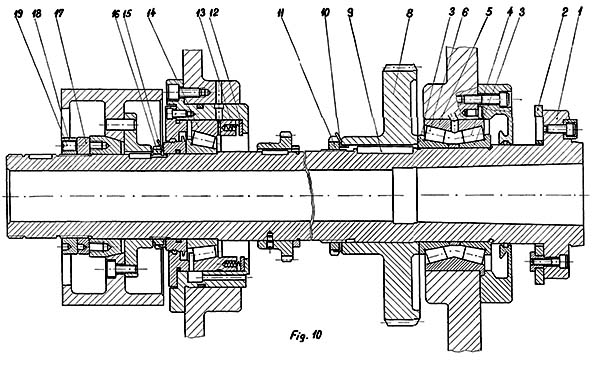

Рис.10. Шпиндель токарного верстата SNA 400 з підшипниками Gamet

Зважаючи на те, що наші токарні верстати можуть бути забезпечені підшипниками кочення типу GAMET або радіальними підшипниками з двома циліндричними рядами роликів, буде представлений метод регулювання обох варіантів.

а) Підшипник кочення тип GAMET (рис. 10).

Цей підшипник кочення встановлюється на циліндричній поверхні шпинделя і має між конічними внутрішніми кільцями розпірне кільце, що забезпечує таким чином підтримку правильного регулювання зазору в підшипнику, встановлене фірмою-виробником; це кільце після нагрівання підшипника призводить до повного усунення зазору, представляючи таким чином оптимальні умови роботи. Цей підшипник, будучи встановлений, не потребує більше наступних регулювання, як тільки у разі капітальних ремонтів, коли він знімається зі шпинделя. У цих положеннях для того, щоб проводити замовнику зробити якомога правильніше встановлення, передаємо в продовженні послідовний порядок операцій монтажу:

б) Радіальний підшипник з двома рядами циліндричних роликів (рис. 9).

Цей останній є підшипником з регульованим зазором та встановлюваним на конічній поверхні шпинделя. З метою встановлення необхідного зазору відкрутити гайку 2, а за допомогою рифленої гайки I затиснути внутрішнє кільце підшипника. Коли передбачається, що регулювання зроблено правильно зупинити гайку 2.

Для зняття шпинделя відгвинтити рифлену гайку 1 і вийняти зубчасте колесо 4 і клин 3, а також і втулку 13, підшипник 5 може залишитися в кожусі. При монтажі поступити у зворотному порядку, регулювання проводиться як зазначено вище.

І для цього підшипника можуть бути застосовані 2 типи підшипників, а саме: підшипник кочення тих GAMET або 2 опорно-упорних шарикопідшипників з одним рядом кульок, внаслідок чого і у цього підшипника існує два варіанти регулювання.

а. Підшипник кочення типу GAMET Мал. 10.

Цей підшипник кочення представляє конструктивну особливість, а саме в тому, що зовнішнє кільце дуже широке і передбачене в передній частинині деякими гніздами, які вводяться пружини попередньої напруги; ці пружини забезпечують осьове зусилля з боку монтажу на підшипник, що дозволяє таким чином усунення будь-якого зазору, а також обробку деформації викликаних нагріванням шпинделя під час роботи. Сила попередньої напруги (максимально 250 кгс) здійснюється за допомогою випробувань, вводячи спочатку менше пружин, а в той час коли констатується зменшення сили попередньої напруги, додатково вводяться пружини розподілені симетрично в необхідній кількості, що забезпечують оптимальні умови роботи.

Щоб дозволити зовнішньому кільцю переміститися під впливом сили попереднього напруги з ланцюгом встановлення зазору створеного розширенням шпинделя під час роботи, такий вводиться в кожух із зазором в 6—20 мікронів.

У разі капітальних ремонтів, коли шпиндель виймається, не знімається тільки внутрішнє кільце з клітиною з конічними роликами; зовнішнє кільце виймається тільки тоді, коли пружини не забезпечують більше силу попередньої напруги і необхідно їх замінити або доповнити. Стежити завжди за тим, щоб після того як знову встановлений підшипник кочення між передньою стороною зовнішнього кільця 14 і кільцем 12 існувала б відстань принаймні в 2 мм. Цей підшипник кочення встановлюється лише після того, як було встановлено та відрегульовано передній підшипник.

в. Упорні підшипники з одним рядом кульок (рис. 9)

Осьове зусилля, викликане процесом точення, сприймається цими двома підшипниками кочення. Регулювання зазору в підшипниках здійснюється за допомогою гайки 7 для внутрішнього кільця і гайки 9 і шайби 8 для зовнішнього кільця.

Правильна робота в експлуатації токарного верстата залежить великою мірою від правильного регулювання муфт та гальма. Для цих двох варіантів коробки швидкостей регулювання проводиться наступним чином:

Електромагнітні муфти типу BINDER 84.033-09 С1 та BINDER 82.113.11. С1, а також муфти типу STROMAG-ERD 10 не регулюються під час експлуатації. Муфти BINDER 84.013-14 мал. 13 є типом з роботою маслі, через пластинки яких не проходить магнітний потік. Між пластинками існує зазор S. Зношування пластинок викликає необхідність виробництва деяких регулювань під час експлуатації.

Для регулювання цього зазору необхідно відвернути гвинт 23 і провернути кільце 22 праворуч або ліворуч («у напрямку годинникових стрілок досягається підвищення зазору). Напрямок обертання вважається дивлячись з боку хомута приєднання. Слідкувати за тим, що підвищення зазору викликає зниження номінального моменту. Перед вимірюванням зазору за допомогою щупа необхідно затягнути гвинт 23. Нижченаведена таблиця представляє величини регулювання зазору відповідно до вказівок заводу-виробника:

Якщо механічні муфти не відрегульовані правильно, з'являються недоліки, які можна побачити негайно за способом роботи машини. Таким чином, якщо муфти залишена надто вільною, диски легко ковзають один по відношенню іншого, викликаючи ненормальне нагрівання, а також і попереднє знос дисків.

Незалежно від типу муфт (електромагнітних або механічних), що застосовуються, час прискорення шпинделя в зупиненому положенні і аж до 1000 об/хв повинен бути максимально 3 сек. Час гальмування повинен бути приблизно такий самий. Потужність двигуна також не передається всьому шпинделю, коли диски не затягнуті. Якщо диски затягнуті занадто сильно, тоді крім того, що не можна зупинити швидко шпиндель, натискаючи занадто на гальмо, існуватимуть також тертя між пластинами, навіть тоді, коли вони знаходяться у вільному стані. Це викликає сильне нагрівання (і знос) муфт. Для регулювання механічних муфт необхідно вчинити так (рис. 11).

Гальмо є електромагнітним типом BINDER для обох варіантів коробки швидкостей (з електромагнітними муфтами Е або з механічними М). Внаслідок цього гальмо не потребує жодних операцій регулювання.

Внаслідок зносу обох бронзових гайок 1 і 3 (рис. 17) після певного часу гвинт поперечних санок починає мати осьовий зазор, що негативно впливає на точність обробки. Для усунення цього зазору застосовується клин регулювальний 2.

Регулювання співвісності пінолі зі шпинделем здійснюється за допомогою гвинтів 1 та гайки 2 (рис. 16). Відвернувши один з гвинтів і обертаючи інший досягається переміщення рухливої бабки в горизонтальному плані в одному або в іншому напрямку в залежності від необхідності.

а) Передача руху головного двигуна до вхідного валу нерухомої бабки. Для натягу ременя передавального руху до нерухомої бабці необхідно відвернути гайки 5 і гвинти 6 (рис. 19) і обертати потім одночасно гвинти 7 в напрямку відповідного переміщення вниз суперечки мотора 8, аж до того, як буде досягнуто правильного натягу ременя. Затягнути знову гайки 5 і гвинти 6.

б) Передача руху між валами III та V (рис. 5а, b та рис. 20). У тому випадку, при якому необхідно замінити передавальний ремінь між валами III і V коробки швидкостей, необхідно вчинити наступним чином: відвернути гайки 1, 2 (рис. 20), потім вийняти втулку 3. У продовженні необхідно вийняти штифт 5 і відвернути гвинти 4. Внаслідок цього передавальна шайба 6 може бути переміщена в напрям вала III, дозволяючи легке зняття старого ременя. Новий ремінь повинен відповідати точно символу вказаному на чолі «Приналежності». Правильне його натяг відбудеться само собою одночасно з центровкою шайби 6 на валу 5, операція, що має місце, затягуючи знову гайки 1, 2, гвинти 4 і повертаючи на місце штифт 6. Як загальне правило, широкий і плоский ремінь повинен бути натягнутий аж до того, коли зможе передати максимальну потужність, не ковзаючи на шайбі. При правильному натягу ремінь повинен мати подовження максимально на 2-2,5%.

в. Передача руху до насоса із зубчастиними колесами.

Для натягу ременя передавального руху до насоса з зубчастиними колесами звільняються злегка гвинти 9 (рис. 19), а також і гайка 10 і затягується гвинт 11, що допускає переміщення насоса вздовж супорта 3 і отже натяг його приводного ременя. Потім знову затягнути гвинтом 9.

Регулювання осьового зазору ходового ггвинта здійснюється за допомогою гайок 1 та 2 (рис. 22). Відвернути обидві гайки та за допомогою гайки 1 здійснити попереднє осьове затягування мінімально необхідне для правильної дії підшипника кочення 3. Для підтримки отриманого регулювання повністю затягнути гайку 2.

Щоб уникнути навантаження понад межі каретки, що допускаються (у разі появи випадкових сил), які змогли б привести пошкодження: деяких органів, передача руху між тяговими штангами і кареткою здійснюється за допомогою регулювального механізму здатного вимкнути механічну поздовжню або поперечну подачу в. той момент, у якому передається зусилля перевищувати запропоновану величину.

Регулювання цього механізму, а саме встановлення величини граничного зусилля, при якому зусилля передається каретці має бути перервано, виконується за допомогою гайки 2 (рис. 18), яка обертається (після звільнення нарізного штифта 3) викликає переміщення тяг 1. Ці останні в свою чергу стискають відповідні пружини, що підтримують кульки 3, у відповідних гніздах виконаних у корпусі колеса 5. Можливості регулювання цього механізму забезпечують передачу будь-якого зусилля, в той момент, при якому граничне регульоване зусилля перевищує задану величину; кульки 4 усунуті зі своїх гнізд перериваючи обертання зубчастого колеса 5 до того моменту, при якому причина, що викликала підвищення зусилля, не проявляється більше.

За допомогою застосування цього механізму забезпечені умови, що допускають роботи точення подачі, яких можуть бути перервані за допомогою жорстких тампонувань без будь-якої небезпеки для органів кінематичного ланцюга.

Для виконання виготовлення невеликої або середньої серії, що мають кілька операцій поздовжнього точення, застосовуються з великою ефективністю пристрій зупинки на буфері. Цей останній встановлений на бічній передній стінці станини під кареткою і надає можливість регулювання максимально 6 ходів каретки. Зважаючи на те, що система вимкнення є механічною, рекомендується застосування цього пристрій для виготовлення деяких поздовжніх розмірів, допуски яких не перевищують +0,1 мм (див. також розділ «Технічна характеристика»).

Регулювання буферів провадиться за допомогою еталонних деталей. Розмір регулювання підтримується затягуючи гайки 2 (рис. 21). Під час виготовлення каретка токарного верстата наближається до тяги 1 доти, доки така зійде в контакт з ексцентриком 3, що належить механізму вимкнення каретки. За допомогою обертання цього останнього на цілком точну величину свого кута положення виймається з включення подвійна передня муфта на валу XXV з каретки (див. рис. 5а, b) і переводиться в нейтральне положення; ця остання відповідає перерві поздовжнього руху та здійснення запропонованого розміру.

Застосування показника нарізки є настільки вигіднішими, оскільки довжина обробленої нарізки більша. Внаслідок того, що в цьому випадку може бути вимкнена гайка кріплення на ходовому гвинті при закінченні ходу нарізки, поворот на кінці ходу для відновлення нарізки може бути проведений з швидкою подачею, що викликає підвищення продуктивності верстата.

Показник нарізки (мал. 24) встановлюється на передній правій стінці каретки, а зубчасте колесо 1 зачіпляється з гвинтом. Це зубчасте колесо (закріплене за допомогою гайки 2 на валу 3 передає рух приводного диска 4, на якому встановлений показовий диск 5). При кінці операції нарізки регулюється показовий диск 5 з нульовим розподілом проти знака на корпусі 6. Після закінчення ходу нарізки, вимикається гайка кріплення і проводиться повернення до швидкої подачі до того, як нульове досягає розподіл знову проти знака (негайно після того, як різець вийшов з нарізаної ділянки деталі), коли включається гайка кріплення і може бути повторений хід нарізки. Зубчасте колесо 1 може бути замінено зубчастиними колесами 7, 8, 9, що збільшує сферу застосування показника нарізки. Спосіб застосування зубчастиних коліс вказано на таблиці показника нарізки (рис. 31).

| Найменування параметру | 16K20 | SNA 360 | SNA 400 | СНБ 400 | |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Клас точності згідно з ГОСТ 8-82 | Н | ||||

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 360 | 400 | 400 | |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | 175 | 190 | 190 | |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 165 | 210 | 210 | |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

750, 1000, 2000 | 750, 1000, 1500, 2000 | 750, 1000, 1500, 2000 | |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | ||||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | ||||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | ||||

| Найбільша маса заготовки, що обробляється в патроні, кг | 200 | ||||

| Шпиндель | |||||

| Діаметр отвору в шпинделі, мм | 52 | 52 | 52 | 52 | |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 50 | 50 | 50 | 50 | |

| Частота обертання шпинделя у прямому напрямку, об/хв | 12,5..1600 | 31.5..2500 (M) 31.5..2000 (E) |

31.5..2500 (M) 31.5..2000 (E) |

25..2000 | |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 19..1900 | ||||

| Кількість прямих швидкостей шпинделя | 22 | 19 (М), 18 (Ж) | 19 (М), 18 (Ж) | 18 (М, Ж) | |

| Кількість зворотних швидкостей шпинделя | 11 | ||||

| Кінець шпинделя за ГОСТ 12593-72 | 6K | Морзе 6 | Морзе 6 | Морзе 6 | |

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | ||||

| Діаметр фланця шпинделя, мм | 170 | ||||

| Найбільший крутний момент на шпинделі, Нм | 1000 | ||||

| Коробка подач | |||||

| Діапазон поздовжніх подач, мм/про | 0,05..2,8 | 0,024..4,224 | 0,024..4,224 | 0,024..4,224 | |

| Діапазон поперечних подач, мм/про | 0,025..1,4 | 0,008..1,40 | 0,008..1,40 | 0,008..1,40 | |

| Кількість подач поздовжніх | 42 | 66 | 66 | 66 | |

| Кількість подач поперечних | 42 | 66 | 66 | 66 | |

| Кількість нарізних різьблень - метричних | 35 | 35 | 35 | ||

| Кількість нарізних різьблень - модульних | 35 | 35 | 35 | ||

| Кількість нарізних різьблень - дюймових (Whitworth) | 37 | 37 | 37 | ||

| Кількість нарізних різьблень - питчових | 37 | 37 | 37 | ||

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,5..88 | 0,5..88 | ||

| Межі кроків дюймових різьблень, ниток/дюйм (Whitworth) | 56..0,5 | 88..1 | 88..1 | 88..1 | |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,5..88 | 0,5..88 | 0,5..88 | |

| Межі кроків різьб, питч діаметральний | 56..0,5 | 88..1 | 88..1 | 88..1 | |

| Супорт | |||||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935, 1335, 1935 | 725, 975, 1475, 1975 | 725, 975, 1475, 1975 | 725, 975, 1475, 1975 | |

| Крок ходового ггвинта, мм | 12 | 12 | 12 | ||

| Модуль рейки, мм | 2,5 | 2,5 | 2,5 | ||

| Найбільша довжина поперечного переміщення, мм | 300 | 225 | 225 | 225 | |

| Швидкість швидких поздовжніх переміщень, м/хв | 3,8 | 4 | 4 | 4 | |

| Швидкість швидких поперечних переміщень, м/хв | 1,9 | 1,26 | 1,26 | 1,26 | |

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | ||||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | ||||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | ||||

| Хід супорта за один оборот маховичка, мм | 23,3 | 23,3 | 23,3 | ||

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | 0,025 | 0,025 | 0,025 | |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | ||||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | ||||

| Різцеві санки | |||||

| Найбільше переміщення різцевих санчат, мм | 150 | 130 | 130 | ||

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | 0,025 | 0,025 | ||

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | ±90° | ||

| Ціна поділу шкали повороту різцевих санчат, град | 1° | ||||

| Найбільший переріз державки різця, мм | 25 × 25 | 25 × 25 | 25 × 25 | ||

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | 25 | 25 | ||

| Число різців у різцевій головці | 4 | 4 | 4 | ||

| Задня бабка | |||||

| Діаметр пінолі задньої бабки, мм | 65 | 65 | 70 | ||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 5 | Морзе 4 | Морзе 4 | Морзе 4 | |

| Найбільше переміщення пінолі, мм | 150 | 180 | |||

| Переміщення пінолі на один поділ лімба, мм | 0,1 | ||||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±10 | ±10 | ||

| Електроустаткування | |||||

| Електродвигун головного приводу, кВт (об/хв) | 11 | 7,5/ 6,1 (3000/ 1500) | 7,5/ 6,1 (3000/ 1500) | 7,5/ 6,1 (3000/ 1500) | |

| Електродвигун приводу швидких переміщень, кВт (об/хв) | 0,12 | 0,55 (1000) | 0,55 (1000) | 0,55 (1000) | |

| Електродвигун насоса СОЖ, кВт (об/хв) | 0,125 | 0,15 (3000) | 0,15 (3000) | 0,15 (3000) | |

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 × 1190 × 1500 | 2500 х 1120 х 1400 | 2500 х 1120 х 1415 | 2500 х 1120 х 1415 | |

| Маса верстата, кг | 3010 |