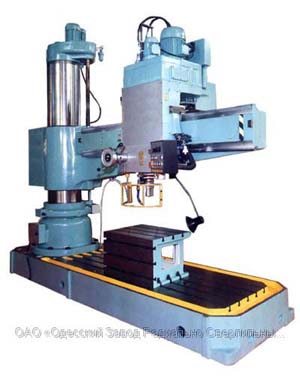

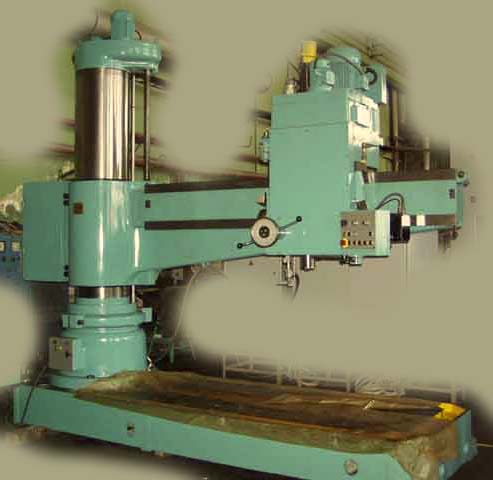

Виробником радіально-свердлувальних верстатів 2А576 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

Радіально-свердлильний верстат моделі 2А576 запущений в серію в 1987 році і замінив застарілі моделі цієї серії 257 , 2Н57, 2М57 .

Верстат радіально-свердлильний 2А576 призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів нарізування різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібносерого цехах заводів важкого транспортного машинобудування При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Радіально-свердлильний верстат 2А576 має двоколонне компонування верстатної частинини, що дозволяє створити жорстку конструкцію вузла, що не допускає зміщення осі шпинделя при затиску колони. Спеціальний затискач колони центрального типу створює гальмівний момент, що гарантує високопродуктивне свердління.

Для повороту колони потрібно незначне зусилля на найменшому радіусі свердління, що також забезпечує високу продуктивність роботи та знижує стомлюваність оператора. Широкий діапазон чисел оборотів і подач шпинделя забезпечує високопродуктивну роботу за будь-яких поєднаннях оброблюваних матеріалів, інструменту розмірів тощо.

Преселективний дистанційний електрогідравлічний пристрій дозволяє змінювати режими з попереднім набором.

Верстат 2А576 має механізм автоматичного вимкнення при досягненні заданої глибини свердління.

Врівноваження шпинделя забезпечується спеціальною противагою, що допускає зручне регулювання з робочого місця у разі зміни маси інструменту.

Зосередження всіх органів керування на свердлильній головці, наявність гідрозатиску колони, зблокованого із затискачем свердлильної головки, автоматизація затискача рукава, наявність системи запобіжних пристроїв, що виключають поломку верстата внаслідок перевантажень, дозволяють максимально скоротити допоміжний час і досягти високої продуктивності.

Компонування верстатів традиційне для радіально-свердлувальних верстатів і складається з наступних основних вузлів:

Деталь, що обробляється, або вузол встановлюються в залежності від розмірів або на столі, або на підставі верстата. Ріжучий інструмент закріплюється безпосередньо в конусі шпинделя або за допомогою набоїв, оправок та інших пристроїв.

У процесі обробки всього комплексу отворів з паралельними осями деталь залишається нерухомою, а суміщення осі ріжучого інструменту з осями оброблюваних отворів досягається поворотом траверси з колоною і переміщенням бабки шпиндельної вздовж траверси. Після поєднання осей проводиться затискач колони та шпиндельної бабки на траверсі.

Для кожного переходу за допомогою преселективного гідрофікованого механізму встановлюються найвигідніші швидкість обертання шпинделя та величина подачі. Потім шпиндель вручну швидко підводиться до отвору, що обробляється, після чого включається механічна подача, яка може бути автоматично відключена після досягнення встановленої глибини обробки.

У приводі руху різання є двостороння багатодискова фрикційна муфта для включення, вимкнення та реверсування обертання шпинделя, що полегшує керування верстатом, захищає привід верстата від перевантаження при високих числах оборотів шпинделя та покращує динаміку приводу при нарізанні різьблення мітчиками.

Для запобігання приводу різання від поломок при низьких числах оборотів шпинделя на перебірному валу коробки швидкостей встановлена друга фрикційна багатодискова муфта.

Верстат має преселективне гідрофіковане керування коробкою швидкостей та коробкою подач. Це дозволяє попередньо встановлювати режими обробки, тобто під час виконання якого-небудь переходу попередньо, без зупинки верстата, налаштувати механізм перемикання на кількість обертів шпинделя та величину подачі, які потрібні для виконання наступного переходу. Після зупинки шпинделя для зміни ріжучого інструменту та наступного включення пускового фрикціону верстат автоматично перестоюється на вибраний режим.

З метою запобігання поломок і перевантажень механізму підйому та опускання траверси у приводі цього механізму встановлена кулькова запобіжна муфта.

Розробник — СКБ APC м. Одеса

Категорія якості найвища.

Клас точності верстата Н згідно з ГОСТ 8-77.

Синоніми: radial drilling machine.

Переміщення по площині столу великогабаритних та важких деталей викликає великі незручності та втрату часу. Тому при обробці великої кількості отворів у таких деталях застосовують радіально-свердлувальні верстати. При роботі на них деталь залишається нерухомою, а шпиндель зі свердлом переміщається щодо деталі та встановлюється у потрібне положення.

Свердлильні верстати призначені для свердління, зенкування, зенкерування, розгортання отворів, для підрізання торців виробів та нарізування різьблення мітчиками. Застосовуються вони в основному в одиничному та дрібносерійному виробництві, а деякі модифікації цих верстатів – в умовах масового та великосерійного виробництва.

Основними формоутворюючими рухами при свердлильних операціях є:

Кінематичні ланцюги, що здійснюють ці рухи, мають самостійні органи налаштування i v і i s за допомогою яких встановлюється необхідна швидкість обертання інструменту і його подача.

До допоміжних рухів відносяться:

Основними вузлами радіально-свердлильних верстатів є:

Основними параметрами верстата є найбільший діаметр свердління отвору сталі, виліт і максимальний хід шпинделя.

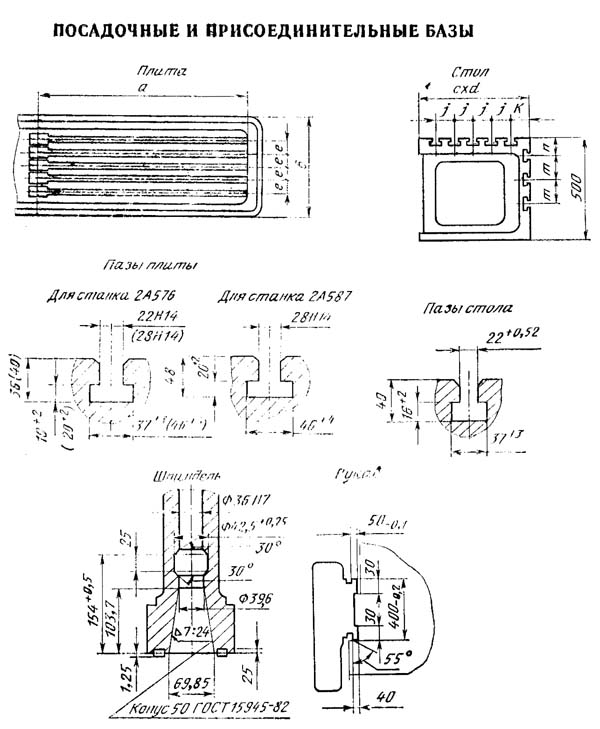

Посадочні та приєднувальні бази свердлильного верстата 2а576

Фото радіально-свердлувального верстата 2а576

Живлення ланцюгів електроустаткування здійснюється наступними напругами:

Електроустаткування верстата призначене для підключення до трифазної мережі змінного струму з глухозаземленим або ізольованим нейтральним дротом.

На верстаті встановлені електродвигуни:

Увімкненням вводного выключателя Q1 напряжение через кольцевой токосъемник Х2 подается к панелі керування електрошафи.

В исходном положении верстата рукоятка командоаппарата должна находиться в нейтральном положении.

В рабочем положении рукоятки командоаппарата увімкнення верстата не произойдет, так как контакты микровыключателей S7 і S8 в цепях (??-73) і (73-75) разомкнуты.

Включить выключатель S6, при етом включится магнитный пускатель К6 приводу гідронасоса М3 сверлильной головки і загорается сигнальная лампочка Н1 – верстат подготовлен к работе.

Для увімкнення отжима верстата необходимо нажать на выключатель S23,3 при етом включается магнитный пускатель К20, електродвигатель гідронасоса колонны М5, а контактом (185-180) реле К19, електромагниты гідрозолотників Y8. Y9. Верстат і головка отжаты.

Если нужно отжать отдельно головку, оставив верстат в зажатом состоянии, необходимо включить выключатель S32.1, при етом включится реле К19 і електромагниты гідрозолотників Y8, Y9 отжима головки і колонны соответственно.

Для переміщення головки вдоль траверсы влево (вправо) необходимо нажать выключатель S30 (S31). При етом включается реле К19 і електромагниты гідрозолотників Y10 (Y11) і Y8.

Поворот колонны в станке 2А576 осуществляется вручную.

Для поворота колонны в станке 2А587 необходимо нажать на кнопку S33 «На себя» і S34 «От себя» при етом включается реле К21, пускатель К20, і електромагниты гідрозолотників Y12 или Y13 соответственно.

Подъем рукава происходит при нажатии на выключатель S36, который включает магнитный пускатель К22. Начинает вращаться електродвигатель М4 переміщення рукава. Однако винт переміщення сначала вращается вхолостую, перемещая на нем гайку. Затем гайка отжима входит в зацепление з грузовой гайкой, після чего начинается перемещение рукава вверх. Одновременно конечный выключатель S41 подготавливает реверс двигуна М4, необходимый для зажиму рукава в новом положении.

С отпусканием выключателя S36 прекращается подъем рукава. Аналогично, при нажатии на выключатель S39 производится перемещение рукава вниз.

Електросхема передбачає преселективный выбор швидкостей во время роботи верстата.

Задав при помощи переключателя S11 необходимые обороты шпинделя для данного режима різання, необходимо рукоятку командоаппарата перевести в среднее положение і поднять ее. При етом замыкается контакт микровыключателя S9 (75-92), включается реле часу К9, которое становится на самопитание і включается електромагнит гідрораспределителя Y4.

Увімкнення нового числа оборотів шпинделя осуществляется поворотом рукоятки командоаппарата в крайнее левое положение, при етом замыкается контакт выключателя S7 (75-85), выключается реле К7 і електромагнит гідрораспределителя Y2. На реле часу К9 набрана выдержка часу 2 сек, необходимая для переміщення блоков без обертання. Включается «вялое» вращение шпинделя.

По истечении выдержки часу реле К9 (2 сек) отключается електромагнит гідрораспределителя Y4. Включается вращение шпинделя.

Поворот гідропреселектора осуществляется електродвигуном М9 і контролируется сигнальной лампочкой Н2.

Для увімкнення обертання шпинделя без изменения числа оборотів достаточно рукоятку командоаппарата повернуть в одно из рабочих положений.

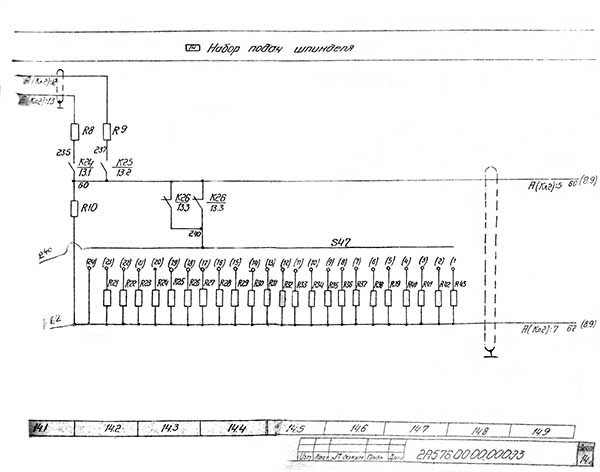

Набор подач шпинделя производится переключателем S47, при етом на регулируемый привід «Кемрон» подается установленное напряжение задания по ланцюги (60-62).

Останов шпинделя производится отводом рукоятки командоаппарата, управляющей фрикционной муфтой, в среднее (нейтральное) положение.

Отсоединение шпинделя от коробки швидкостей осуществляется при отключенном вращении шпинделя. Пускатель К10 выключен выключателем S17. Включается електромагнит гідрораспределителя Y6, который выключает шпиндельный блок от коробки швидкостей.

Для возобертання шпиндельного блока в рабочее состояние необходимо рукоятку командоаппарата поднять верхи повернуть влево или вправо.

Выбивку (отжим) инструмента производить только в зоне выбивки, при етом размыкающий контакт микровыключателя S14 (75-140)? замыкается.

Для выбивки (отжима) инструмента необходимо нажать на выключатель S16, выключается реле К12 і електромагнит гідрораспределителя Y5, происходит выбивка (отжим) инструмента.

После того как нужный инструмент заменен, необходимо нажать на выключатель S15, отключается реле К12 і електромагнит гідрораспределителя Y5. Происходит зажим инструмента.

Вращение шпинделя первый раз після смены инструмента включается только після только вне зоны выбивки, при етом размыкается контакт микровыключателя S14 (75-140), включается реле К12, которое замыкает свой контакт (98-99) в ланцюги пускателя К10 електродвигуна шпинделя М2.

Механическая подача включается только після увімкнення обертання шпинделя рукояткой командоаппарата.

Для увімкнення механической подачі шпинделя необходимо рукоятки ручной подачі включить «от себя», при етом замыкается микровыключатель S20 і включается реле К13, і електромагнит гідрораспределителя Y7. Муфта шпинделя подключает двигатель подачі шпинделя М7 к рейке шпинделя. Контакт реле К13 (35-220) і контакт реле К7 (220-221) при прямом вращении шпинделя включает реле К24. Реле 24 своим контактом (235-60) включит ланцюг напряжения задания на регулируемый привід «Кемрон». Аналогичное увімкнення ланцюги напряжения задания произойдет при обратном вращении шпинделя.

Включается вращение двигуна М7, і шпиндель движется на выбранной переключателем S47 подаче.

Верхнее і нижнее положение шпинделя ограничено микровыключателем S18 і S19. При нажатии на микровыключатель S18 или S19, отключается реле К13, которое своим контактом (35-220) отключается реле К24 і К25, при етом отключается ланцюг напряжения задания регулируемого приводу «Кемрон».

Кроме того, реле К13 разрывает ланцюг живлення катушки електромагнитного тормоза двигуна М7, происходит торможение.

Вывести шпиндель из верхнего или нижнего положения можно рукоятками ручной подачі.

Схема передбачає один ручной і три автоматических цикла роботи.

В автоматическом цикле «Сверление» переключатель S25 установить в положение «Сверление», при етом контакты переключателя S17 (160-163) і (75-170) замыкаются.

Шпиндель, рукоятками ручной подачі, подводится к детали. Выставляется глубина сверления з помощью микровыключателя S22, который находится в блоке БПМ.

В случае необходимости выставляется «Перескок» (быстрый ход шпинделя) з помощью микровыключателей S27 і S28, которые находятся в блоке БПМ.

Поворотом рукоятки командоаппарата включаем вращение шпинделя, і поворотом рукоятки ручной подачі от себя включаем механическую подачу шпинделя вниз. Происходит сверление на заданную глубину.

После нажатия на микровыключатель S22, контролирующий глубину сверления, включается реле К15, которое своим контактом (170-172) включит реле К17, а контактом (222-223) отключает реле К24 і включает реле К25, произойдет реверс двигуна М7 і ускоренное перемещение шпинделя вверх, до нажатия на микровыключатель S18, ограничивающий ход вверх.

Ускоренное перемещение шпинделя вверх може быть прервано переводом рукояток ручной подачі на себя, либо переводом рукоятки командоаппарата в нейтральное положение.

В автоматическом цикле «Подрезка торца» переключатель S25 (160-163) замыкается.

Данный цикл аналогичен циклу «Сверление» до момента нажатия на микровыключатель глубины обробки S22.

После срабатывания микровыключателя S22, включается реле часу К15. На реле часу К15 набрана выдержка часу 3..4 сек, необходимая для выхаживания (подрезки торца). После окончания выдержки часу реле К15 контактом (75-172) включает реле К17, происходит ускоренное перемещение шпинделя вверх аналогично циклу «Сверление».

В цикле «Нарезание різьби» переключатель S25 установить в положение «__», при етом контакт переключателя (75-167) замыкается ?. Включается реле К16, которое контактом (56-57) отключает регулируемый привід подач шпинделя, контактом (159-156) отключает електромагнит гідрораспределителя Y7 муфты шпинделя. Двигатель «Кемрон» будет отсоединен от рейки шпинделя.

Шпиндель на ручной подаче подводится к детали. Выставляется глубина нарізання різьби. Включается вращение, происходит нарезание різьби до срабатывания микровыключателя S22 (85-160).

При нажатии на S22 включается реле К8 і електромагнит гідроусилителя Y3, происходит реверс обертання шпинделя і шпиндель по резьбе поднимается вверх до выхода из детали.

В ручном цикле переключатель S25 установить в положение «Ручной режим». Увімкнення механической подачі вниз осуществляется отжимом рукояток ручной подачі от себя. Подъем шпинделя вверх «Быстро» происходит при нажатии на выключатель S26 в толчковом режиме.

При засорении фильтра срабатывают герконовые выключатели S1, S2. Загорается сигнальная лампочка Н3.

Для обеспечения безопасной роботи предупреждения поломок механізмов і брака на станке предусмотрены електрические блокировки.

На пульті верстата установлена следующая сигналізація:

Захист от токов короткого замыкания осуществляется:

Захист всех електродвигателей от длительных перегрузок осуществляется тепловыми реле, установленными в ланцюги електродвигателей.

Захист трансформаторов ланцюгів керування Т1, Т2, Т3, Т4 осуществляется з помощью предохранителей.

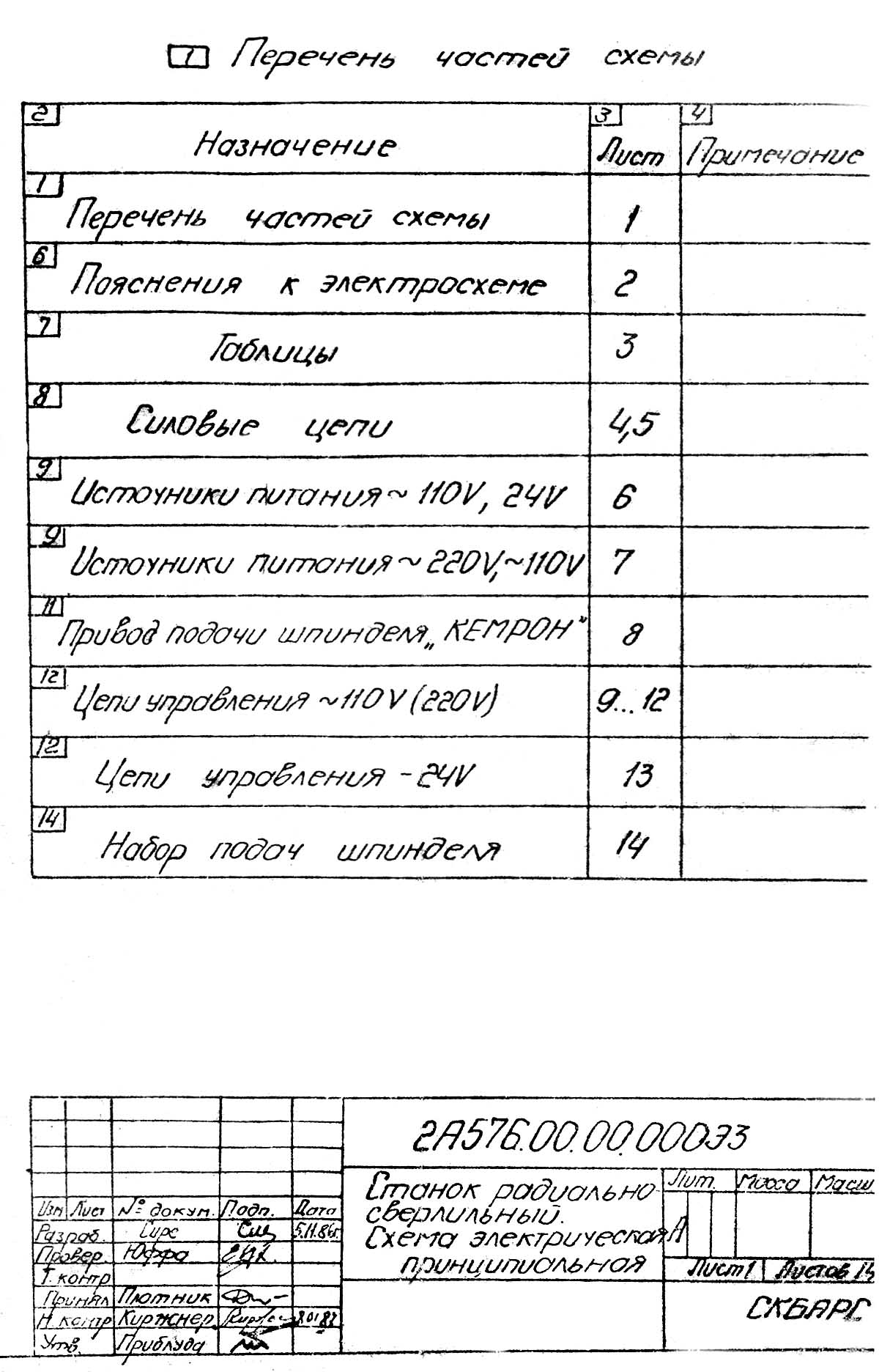

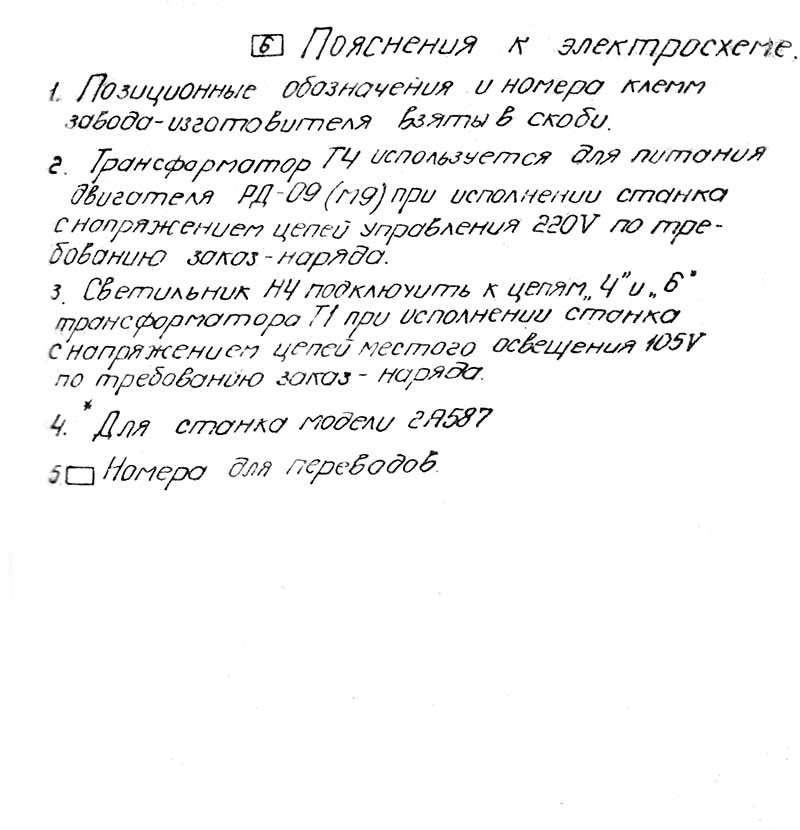

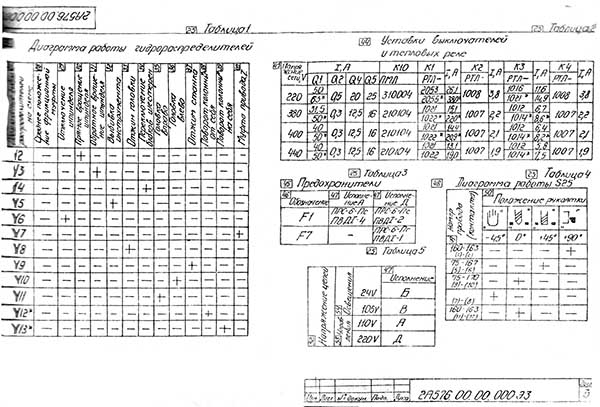

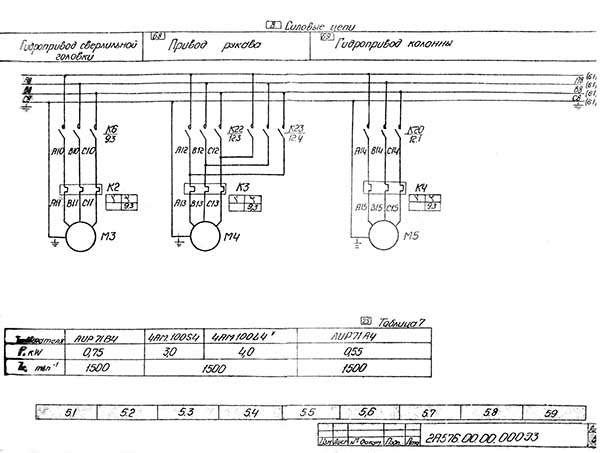

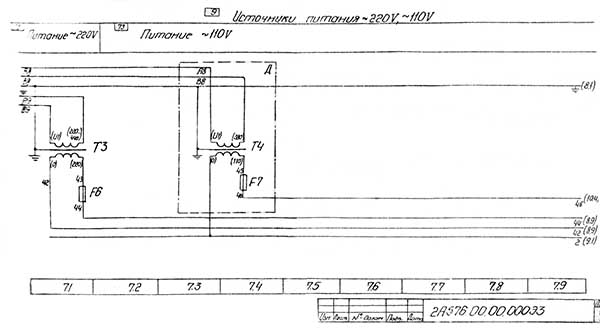

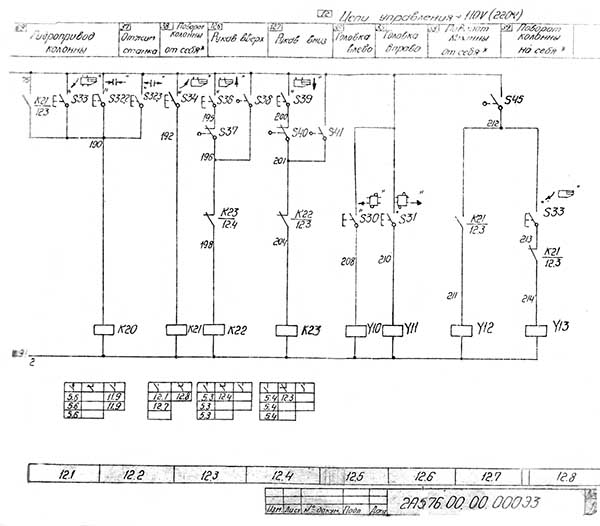

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

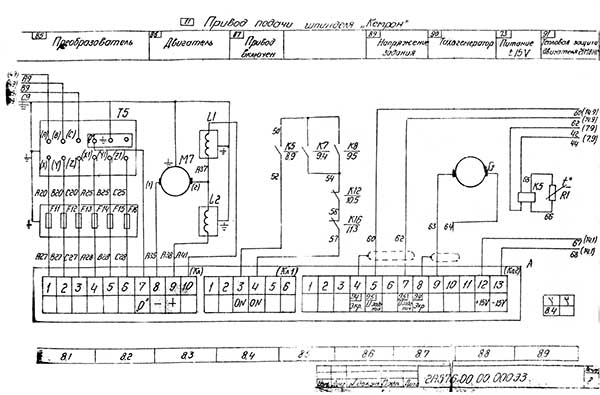

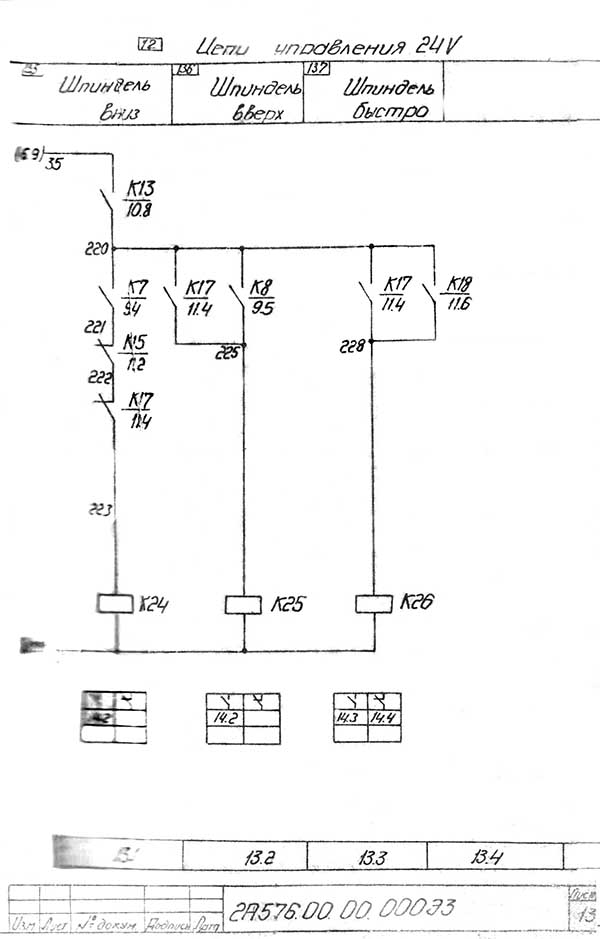

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

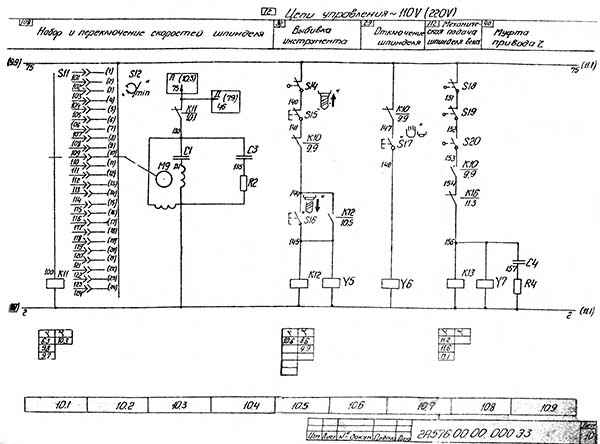

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

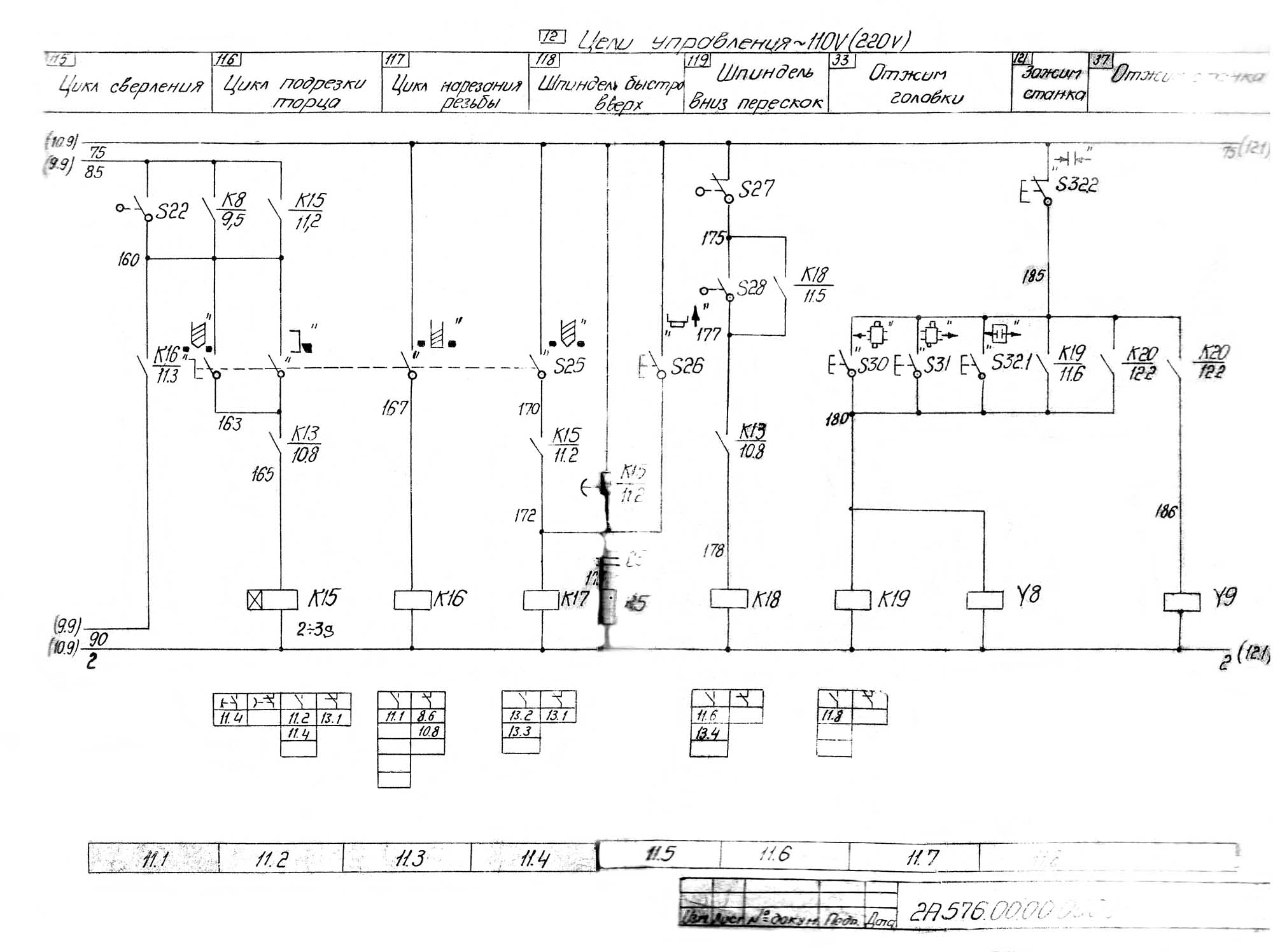

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2А576

Електрична схема радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

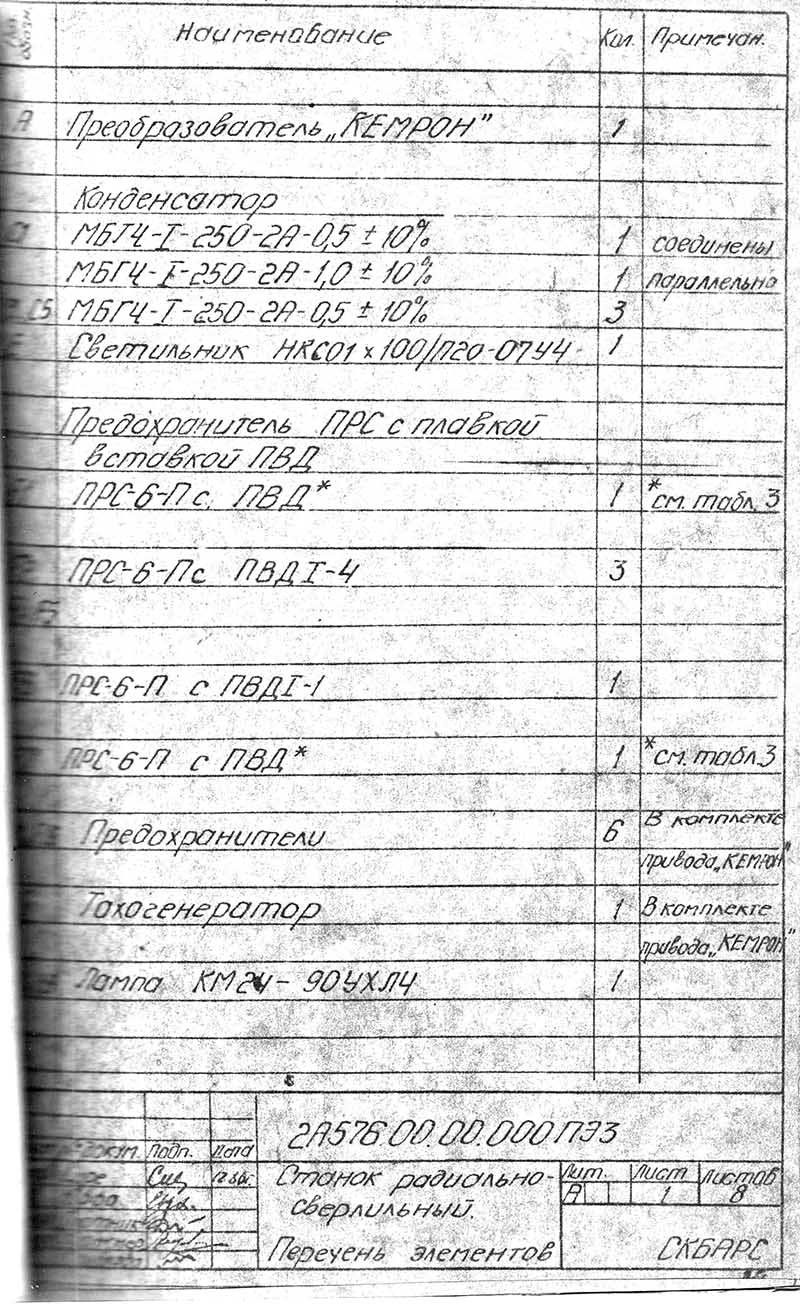

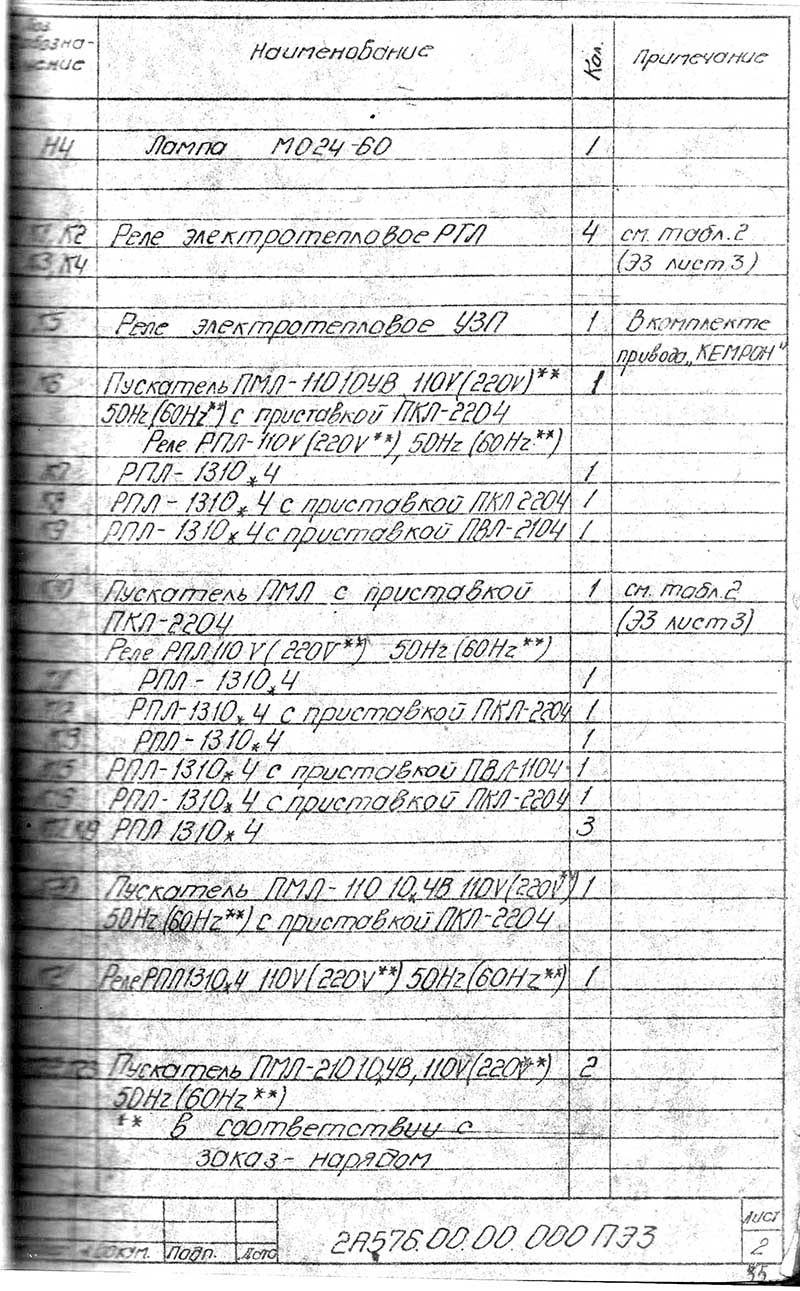

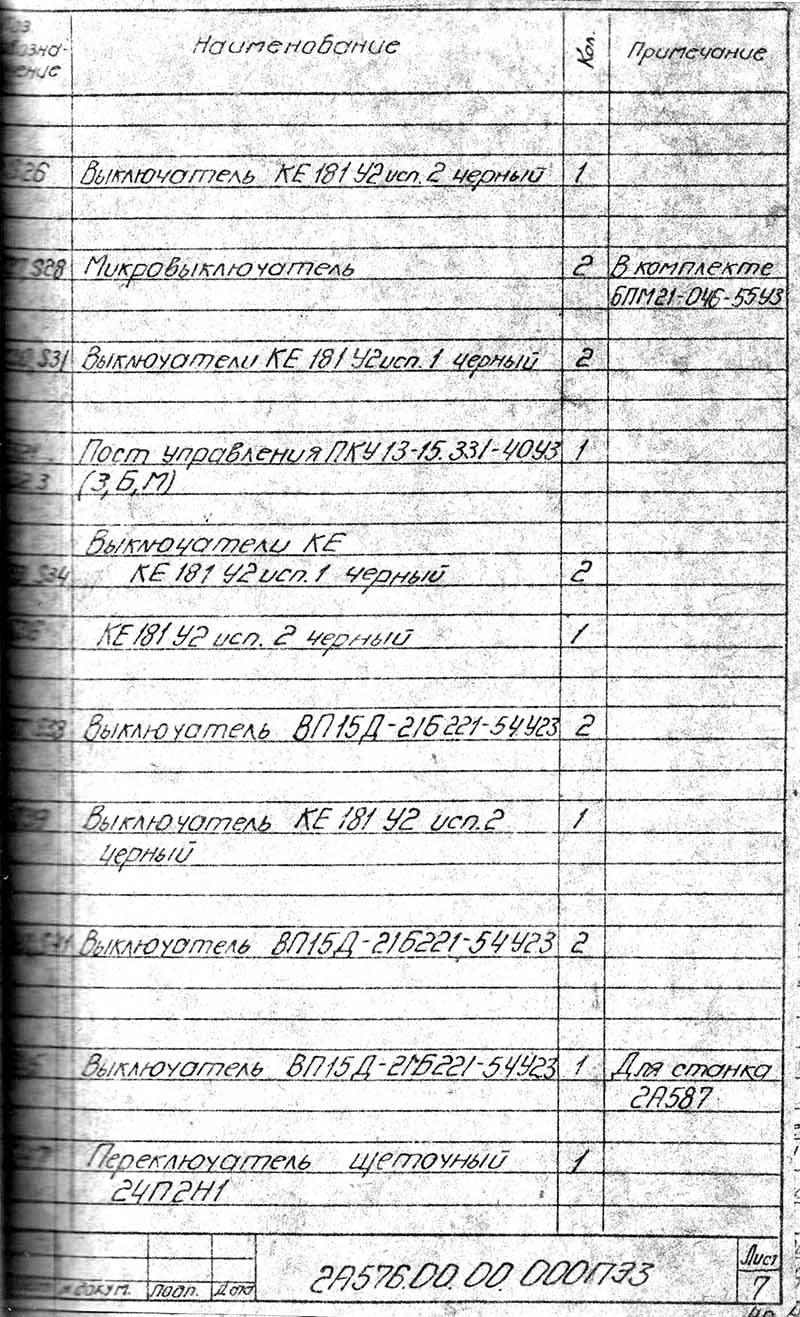

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

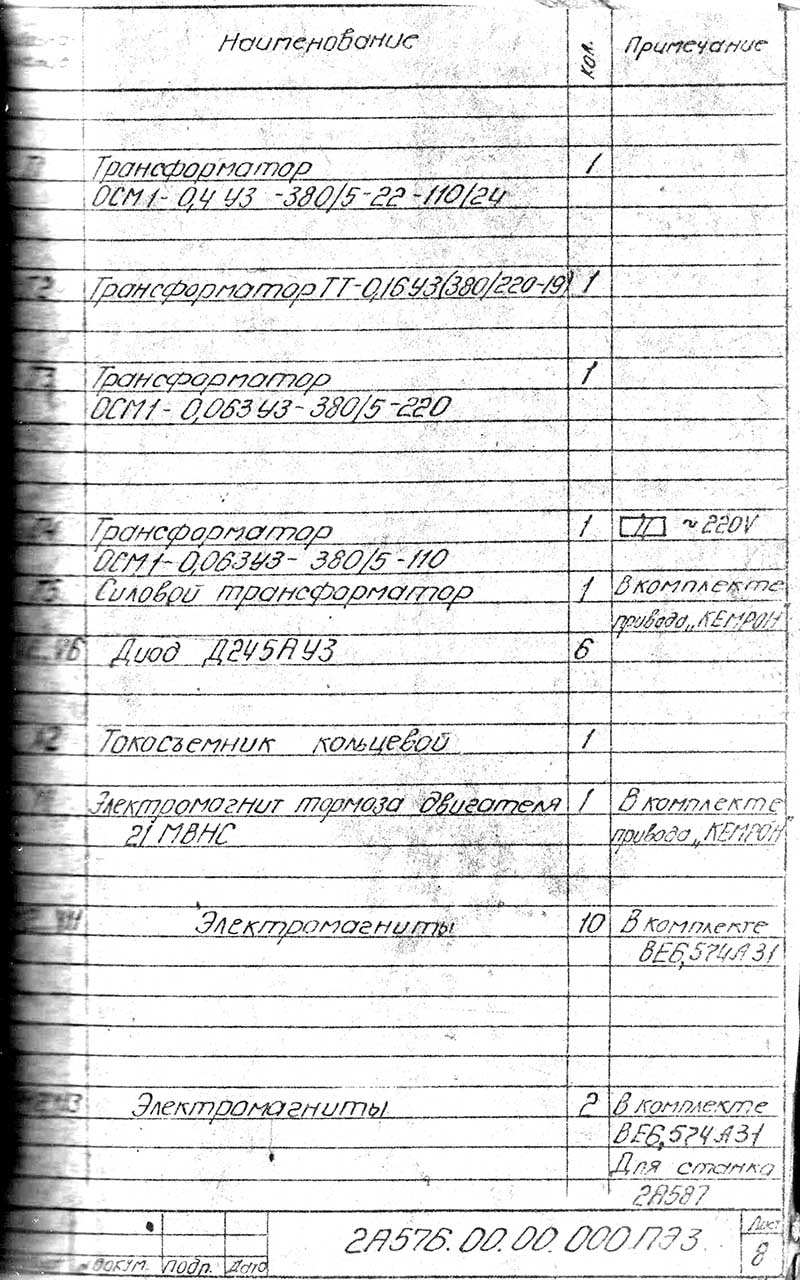

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

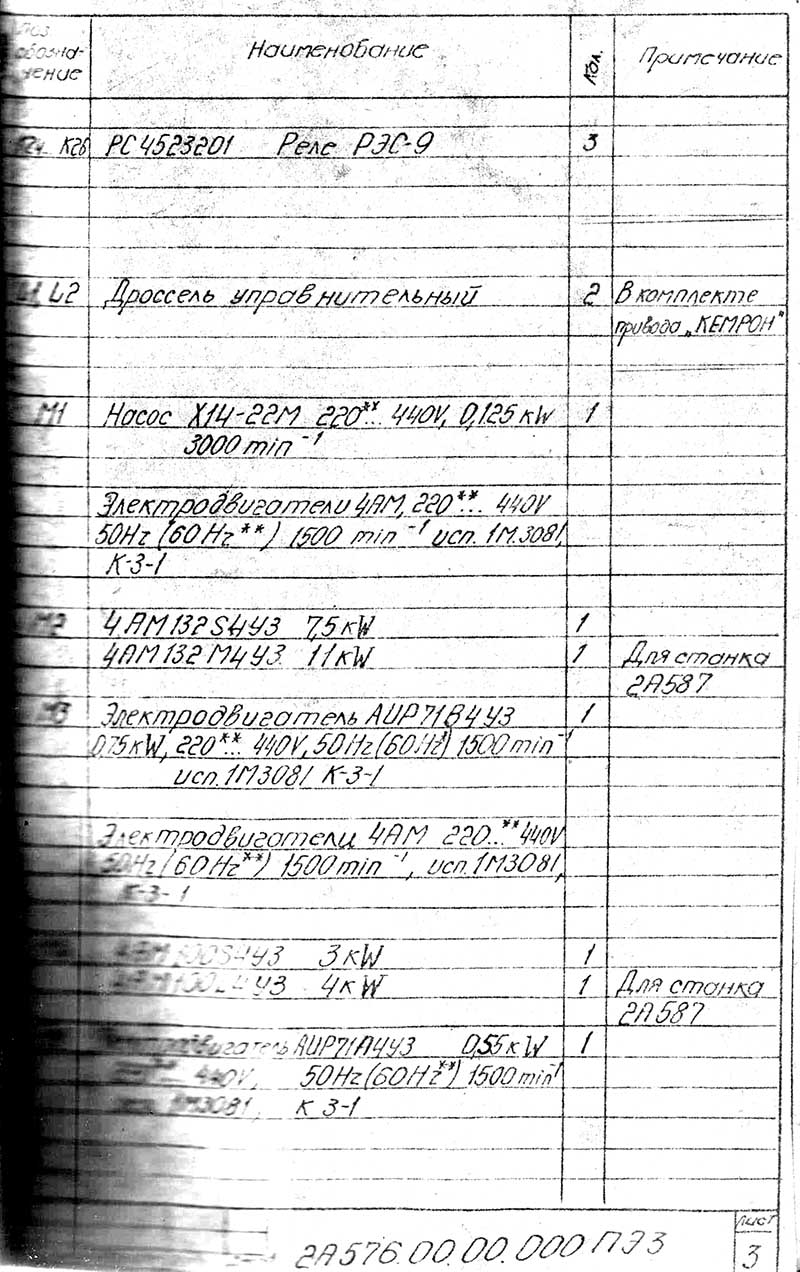

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

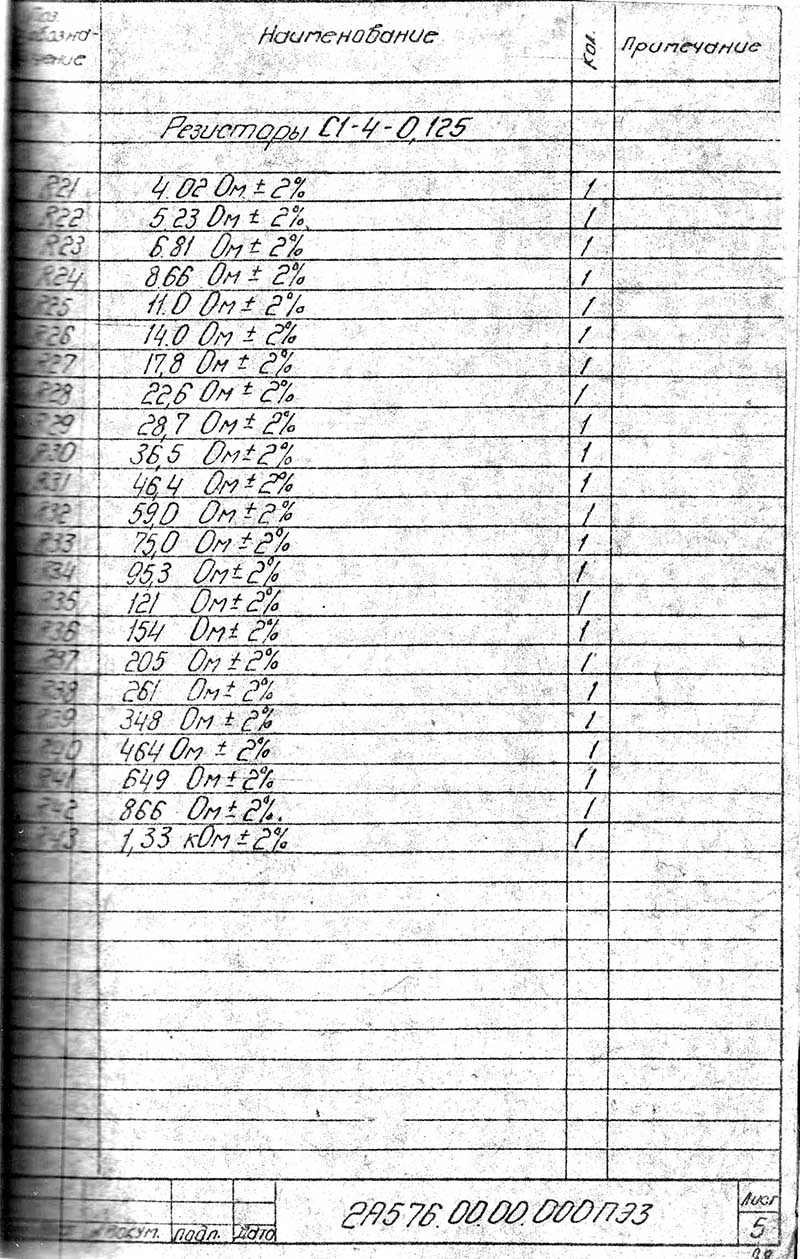

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

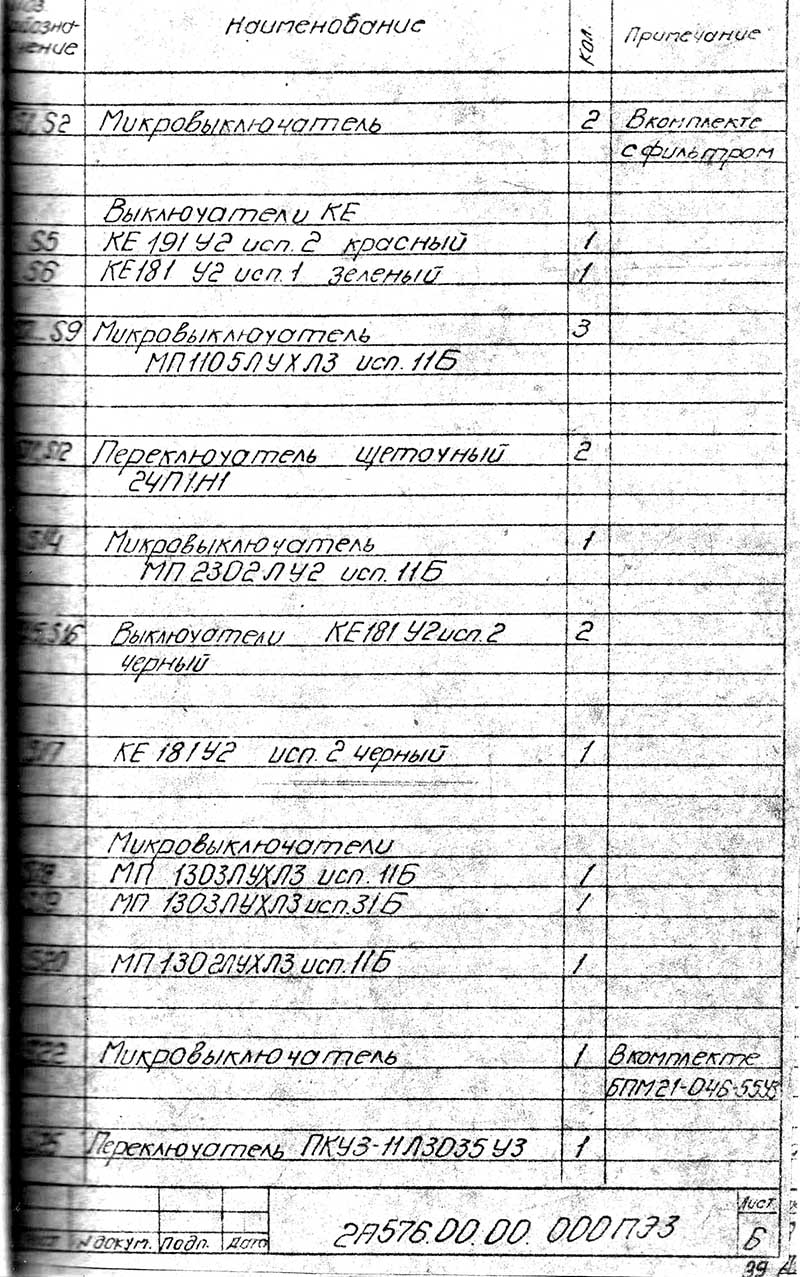

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Список елементів радиально-сверлильного верстата 2А576

Список елементів радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

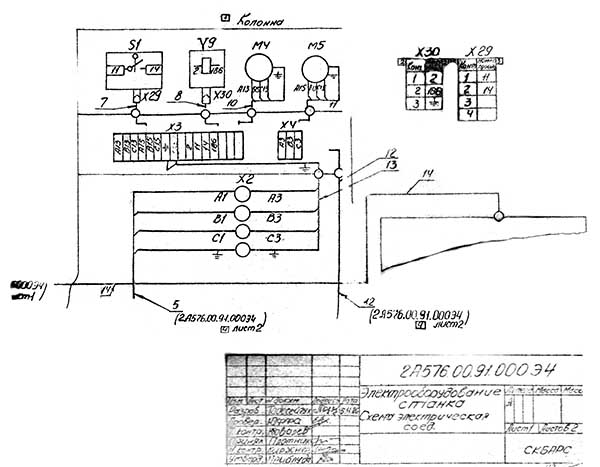

Схема з'єднань радиально-сверлильного верстата 2А576

Схема з'єднань радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

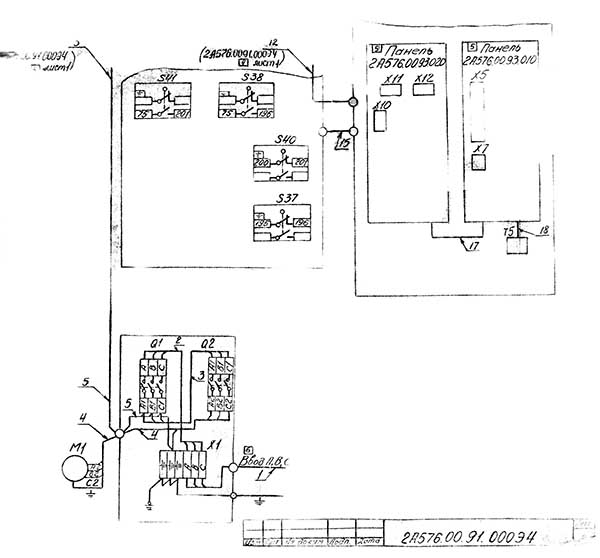

Схема з'єднань радиально-сверлильного верстата 2А576

Схема з'єднань радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

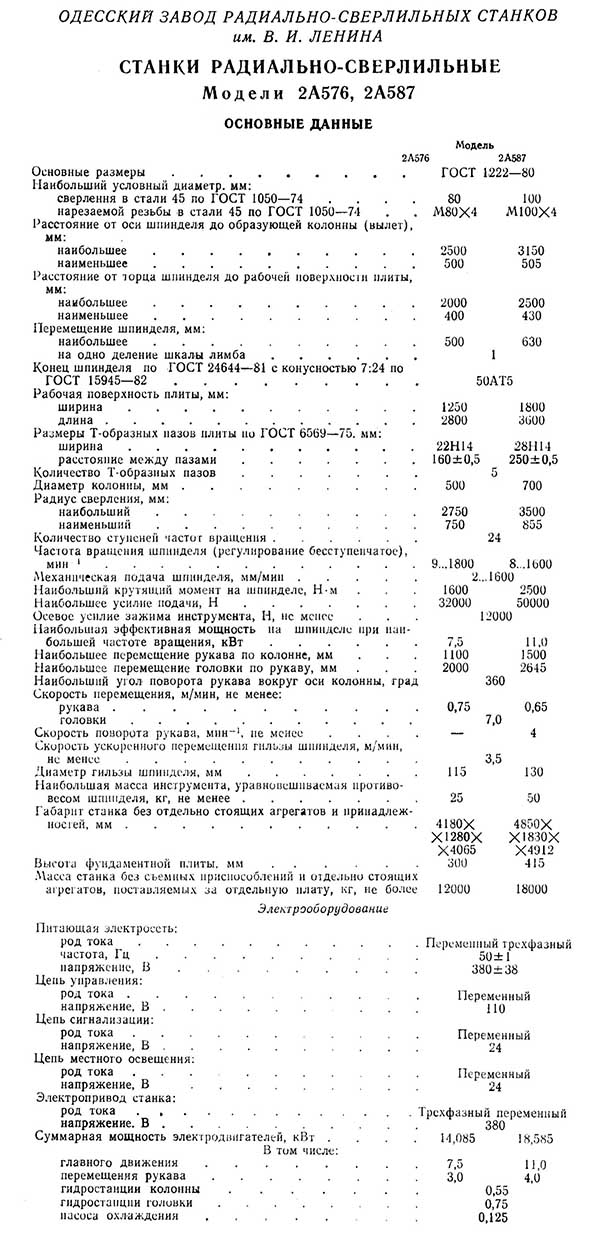

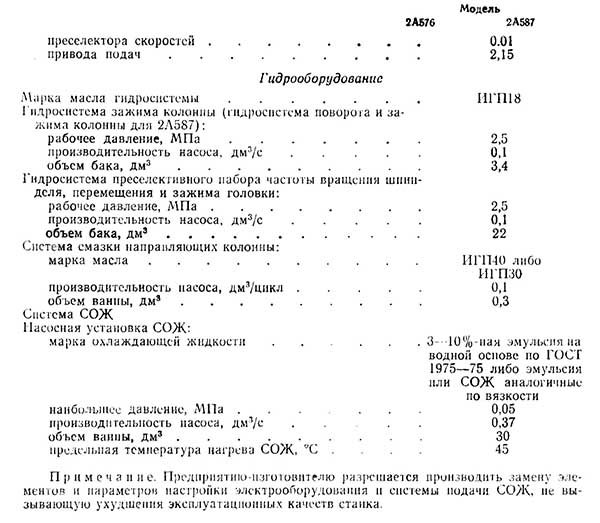

Технічні характеристики радиально-сверлильного верстата 2А576

Технічні характеристики радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

Технічні характеристики радиально-сверлильного верстата 2А576

Технічні характеристики радиально-сверлильного верстата 2А576. Дивитись у збільшеному масштабі

| Наименование параметра | 2М57 | 2А576 | 2А587 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності верстата | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 80 | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |||

| Диапазон нарезаемой різьби в стали 45, мм | М80х4 | М100х4 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..2000 | 500..2500 | 505..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 2000 | 2645 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 400..2000 | 430..2500 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 1100 | 1500 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 0,75 | 0,75 | 0,65 |

| Скорость переміщення головки по рукаву, м/мин | 7,0 | 7,0 | |

| Скорость поворота рукава, м/мин | - | - | 4,0 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 500 | 630 | |

| Угол поворота рукава вокруг колонны, град | 360 | 360 | |

| Радиус сверления, мм | 750..2750 | 855..3500 | |

| Размер поверхности плиты (ширина длина), мм | 1250 х 2800 | 1800 х 3000 | |

| Диаметр колонны, мм | 500 | 700 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 25 | 50 | |

| Шпиндель | |||

| Диаметр гильзы шпинделя, мм | 115 | 130 | |

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 6 | 50АТ5 | 50АТ5 |

| Частота прямого обертання шпинделя, об/мин | 12,5..1600 | 9..1800 | 8..1600 |

| Количество швидкостей шпинделя прямого обертання | 22 | 24 | 24 |

| Частота обратного обертання шпинделя, об/мин | 9..1800 | 8..1600 | |

| Количество швидкостей шпинделя обратного обертання | 24 | 24 | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063..3,15 | ||

| Пределы рабочих подач на один оборот шпинделя, мм/мин | 2..1600 | 2..1600 | |

| Число ступеней рабочих подач | 18 | ||

| Скорость ускоренного переміщення гильзы шпинделя, м/мин | 3,5 | 3,5 | |

| Пределы рабочих подач на один оборот шпинделя при нарезании різьби, мм | |||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 1400 | 1600 | 2500 |

| Наибольшее усилие подачі, кН | 32 | 32 | 50 |

| Осевое усилие зажиму инструмента, Н | 12000 | 12000 | |

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Електроустаткування. Привод | |||

| Питающая електросеть, В | 380±38 | 380±38 | 380±38 |

| Ланцюг керування, В | ~110 | ~110 | |

| Ланцюг сигнализации, В | ~24 | ~24 | |

| Ланцюг местного освещения, В | ~24 | ~24 | |

| Электропривід верстата, В | 380 | 380 | 380 |

| Количество електродвигателей на станке | 5 | 5 | |

| Електродвигун приводу головного руху, кВт | 7,5 | 7,5 | 11 |

| Електродвигун приводу переміщення рукава, кВт | 3,0 | 3,0 | 4,0 |

| Електродвигун приводу гідрозажиму колонны, кВт | 0,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозажиму сверлильной головки, кВт | 0,8 | 0,75 | 0,75 |

| Електродвигун насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 |

| Електродвигун набора швидкостей, кВт | 0,01 | 0,01 | |

| Електродвигун набора подач, кВт | 2,15 | 2,15 | |

| Суммарная мощность установленных електродвигателей, кВт | 14,085 | 18,585 | |

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота), мм | 1500 х 1630 х 4170 | 4180 х 1280 х 4065 | 4850 х 1830 х 4912 |

| Масса верстата, кг | 10500 | 12000 | 18000 |