Виробником вертикально-свердлильного верстата 2Н118 є Молодечненський верстатобудівний завод МСЗ , заснований у 1947 році.

З січня 1958 року завод став іменуватися Молодеченським верстатобудівним заводом, отримавши завдання спеціалізуватися на випуску свердлильних верстатів. Починаючи з 1961 року, завод почав серійно випускати двошпиндельні, тришпиндельні, а потім універсальні вертикально-свердлильні верстати.

Верстатобудівний завод у досить непростих умовах намагається зберегти основну спеціалізацію. За результатами роботи за 2004 рік верстатна продукція становила – 42% у загальному обсязі випуску продукції.

Вертикальний свердлильний верстат моделі 2Н118 з умовним діаметром свердління 18 мм призначений для виконання наступних операцій: свердління, розсвердлювання, нарізування різьблення та підрізування торців ножами.

Свердлильний верстат 2Н118 призначений для роботи в основних виробничих цехах, а також в умовах одиничного та дрібносерійного виробництва в інструментальних, експериментальних, ремонтно-механічних та інструментальних цехах з індивідуальним та дрібносерійним випуском продукції.

Верстат 2Н118 віднесений до умовного діаметру свердління 18 мм верстат допускає обробку деталей із зусиллям подачі до 560 кг і моментом, що крутить, до 880 кг-см.

Подальшим розвитком верстата 2Н118 є модель 2Н118-1 , запущений у серійне виробництво 1985 року.

Верстат 2Н118 відноситься до конструктивної гами вертикально-свердлильних верстатів середніх розмірів (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) з умовним діаметром свердління відповідно 18, 25, 35, 5. В порівнянні з верстатами (з індексом А), що випускалися раніше, верстати нової гами мають зручніше розташування рукояток керування коробками швидкостей і подач, кращий зовнішній вигляд, простішу технологію складання і механічної обробки ряду відповідальних деталей, більш досконалу систему мастила. Агрегатне компонування та можливість автоматизації циклу забезпечують виробництво на їх основі спеціальних верстатів.

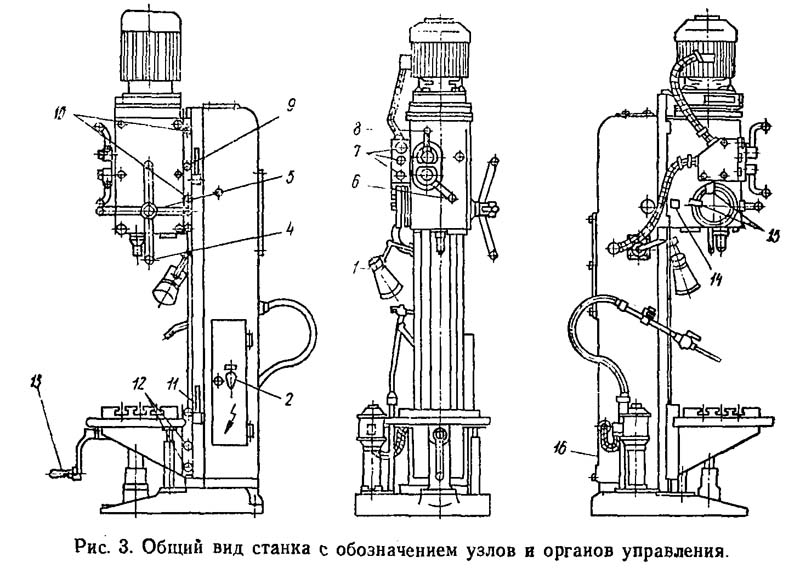

На фундаментній плиті змонтовано колону коробчастої форми. У її верхній частинині розміщена шпиндельна головка, що несе електродвигун та шпиндель з інструментом. На вертикальних направляючих колони встановлена шпиндельна бабка, усередині якої розміщений механізм подачі, що здійснює вертикальне переміщення шпинделя. Піднімати та опускати шпиндель можна механічно та за допомогою штурвала вручну. Для встановлення та закріплення пристрій з оброблюваними заготовками є стіл. Його можна встановлювати на різній висоті, залежно від розмірів оброблюваних деталей.

Виробник – Молодечненський верстатобудівний завод МСЗ.

Основні розміри верстата відповідають – ГОСТ 1227-79.

2А118 - Ø 18 вертикально-свердлильний верстат універсальний, одношпиндельний - попередн. Модель

2Н118 - Ø 18 вертикально-свердлильний верстат - базова модель

2Н118-1 - Ø 18 вертикально-свердлильний верстат, має електромеханічний механізм підйому - опускання столу

2Н118К - Ø 18 вертикально-свердлильний верстат - координатний

2Н118Ф2 - Ø 18 вертикально-свердлильний верстат з ЧПУ

МН18Н - Ø 18 - вертикально-свердлильний спеціальний верстат ТУ2.024-5244-82ь, ГОСТ 12.2.009-80, ГОСТ 7599-82

МН18-43 - Ø 18 - вертикально-свердлильний спеціальний верстат

МН18-47 - Ø 18 - вертикально-свердлильний спеціальний верстат

МН18-52 - Ø 18 - вертикально-свердлильний спеціальний верстат

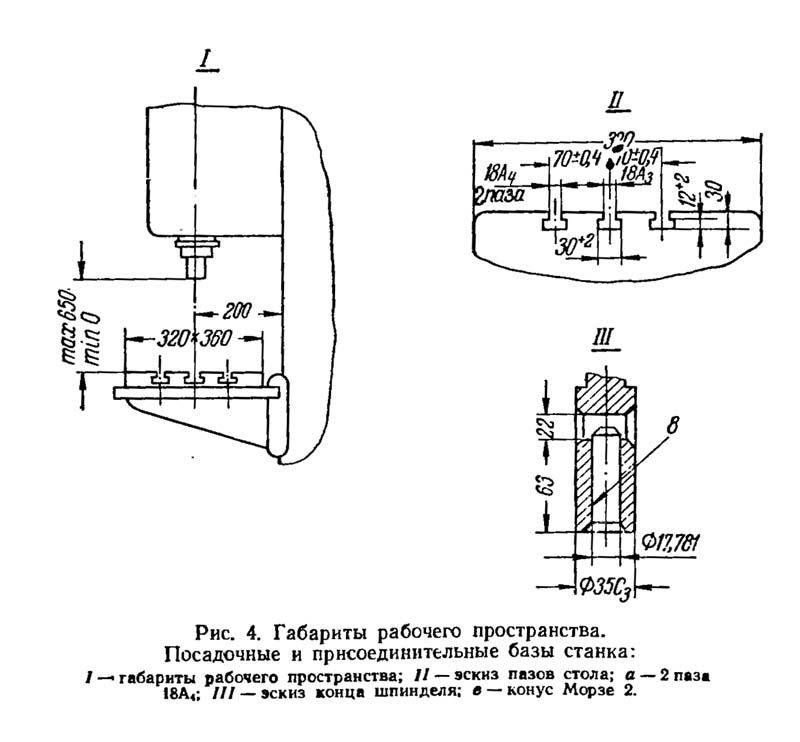

Габарит робочого простору свердлильного верстата 2н118

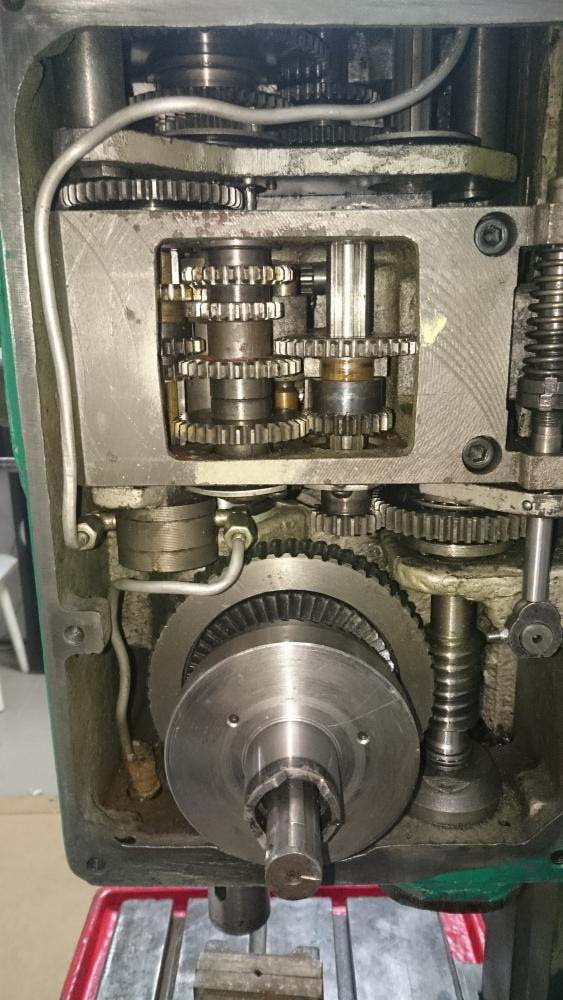

Фото вертикально-сверлильного верстата 2н118

Фото вертикально-сверлильного верстата 2н118-1

Фото вертикально-сверлильного верстата 2н118

Фото вертикально-сверлильного верстата 2н118. Керування подачей і шпинделем

Фото вертикально-сверлильного верстата 2н118

Фото вертикально-сверлильного верстата 2н118

Органы керування сверлильным верстатом 2н118

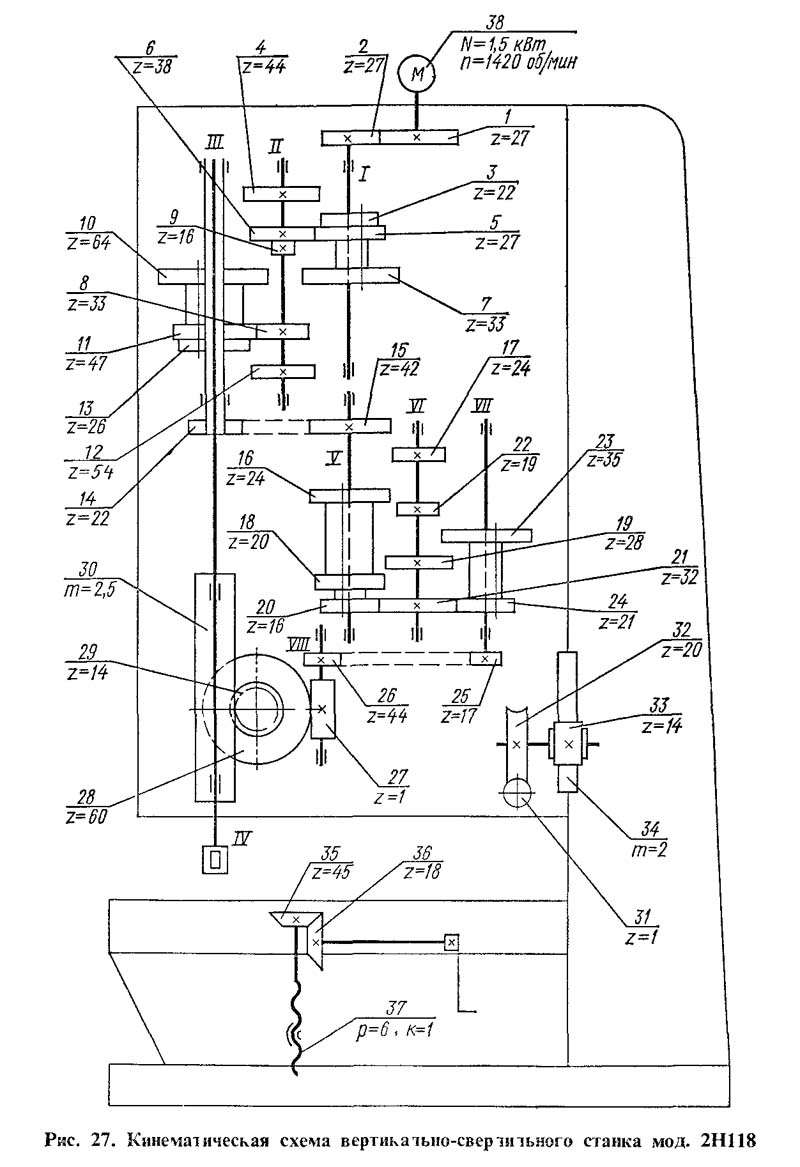

Кінематична схема сверлильного верстата 2н118

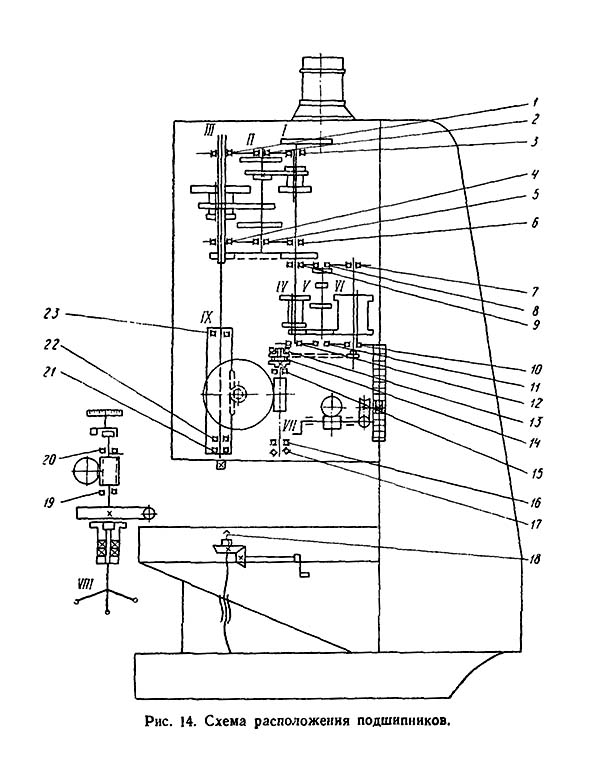

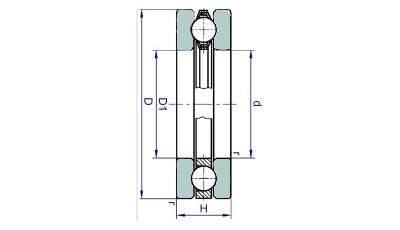

Схема установки підшибників на сверлильном станке 2Н118

Схема установки підшибників на сверлильном станке 2Н118. Скачать в увеличенном масштабе

Кінематична схема вертикально-сверлильного верстата 2Н118. Частота обертання шпинделя изменяется з помощью коробки швидкостей. Приемный вал I вращается от електродвигуна 38 через передачу 1—2. Рух валу II сообщает одна из трех пар зубчатых колес 3 — 4, 5 — 6 і 7 — 8. Дальнейшее вращение передається одной из кинематических ланцюгів 9 — 10, 8 — 11 или 12 — 13 Конечный вал III коробки швидкостей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю IV. В итоге шпиндель имеет девять различных значений частот обертання в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием електродвигуна.

Рабочая программа шпинделя осуществляется з помощью реечной передачи. Реечное колесо 29 находится в зацеплении з рейкой пиноли 30. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Верстат имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчасті колеса 14 — 15 і коробку подач. Вращение валу VI сообщает одна из трех передач 16 — 17, 18 — 19, 20 — 21 і далее валу VII одна из двух передач 22 — 23 или 21—24. Зубчатая передача 25 — 26 і червячная пара 27 — 28 сообщают вращение реечному колесу 29.

Коробка швидкостей і подач, шпиндель і механізм подач смонтированы внутри сверлильной головки, которая може перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31—32 і реечную 33—34 пары. Вертикальное перемещение стола производится также вручную поворотом рукояти через коническую 36 — 35 і винтовую 37 пары.

Коробка швидкостей предназначена для приведения шпинделя верстата во вращение, а также для изменения частоти его обертання (рис. 7.5). Коробка швидкостей посредством двух шестерен 3 і 7 сообщает шпинделю девять различных интервалов частоти обертання. Опори валов коробки швидкостей размещаются в двух плитах: верхней 5 і нижней 8. которые стянуты между собой тремя стяжками 4. Механізми коробки швидкостей приводятся во вращение от вертикально расположенного електродвигуна через зубчатую передачу 6. Последний вал коробки швидкостей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На етой же гильзе крепится шестерня 1 приводу на подачу. Переключення шестерен коробки швидкостей осуществляется от одной рукоятки, которая имеет три положения по окружности і три положения вдоль оси.

Коробка подач представляет собой трехваловый механізм, смонтированный в отдельном литом корпусе (рис. 7.6). Шесть подач обеспечивают шестерни 5 і 10.

Привід подач осуществляется от шестерни, сидящей на гильзе шпинделя, через шестерню 6. Третий вал коробки подач 9 представляет собой полую гильзу, внутри которой проходит вал 8. Этот вал через муфту 7 передает вращение на червяк механізма подач через шестерню 1. Муфта 7 служит для увімкнення механической подачі при достижении заданной глубины обробки. В етом случае кулачок на лимбе через горизонтальный валик перемещает вертикально вверх штангу и, преодолевая сопротивление пружины, отключает муфту. Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для змазки.

Шестерни коробки подач переключаются одной рукояткой, которая имеет два положения по оси і три положения по окружности. Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механізмов переключения подач і швидкостей идентичны.

Механізми коробки подач смазываются от шестеренчатого насоса 2, который также осуществляет смазку всех других механізмов. Механізми коробки подач собирают отдельно і полностью собранный узел монтируют в сверлильную головку.

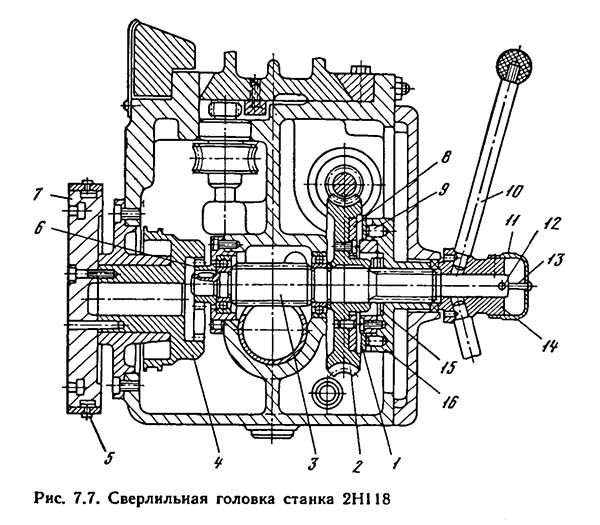

Сверлильная головка сверлильного верстата 2н118

Сверлильная головка сверлильного верстата 2н118. Скачать в увеличенном масштабе

Сверлильная головка (рис. 7.7) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основні вузли верстата: коробка швидкостей, коробка подач, шпиндель і механізм подач. Первые три вузла собираются отдельно і только крепятся к сверлильной головке.

Механізм подач, состоящий из червячной передачи, горизонтального вала 3, лимба 7 со связанными з ним деталями, рукоятки 10, кулачковой 14 і обгонной 16 муфт, является составной частью вузла сверлильной головки.

Механізм подач приводится в рух от коробки подач через пару шестерен і предназначен для выполнения следующих функций:

Принцип роботи механізма подач заключается в следующем: при вращении рукоятки 10 на себя поворачивается кулачковая муфта 14, которая через обгонную муфту 16 вращает вал 3. Происходит ручной подвод шпинделя.

Когда инструмент подойдет к заготовке, на валу 3 возрастет крутящий момент, который не може быть передан зубцами кулачковой муфты, і ступица перемещается влево вдоль вала до тех пор, пока торцы кулачковой муфты 14 і обгонной муфты 16 станут друг против друга.

В етот период кулачковая муфта 14 поворачивается свободно относительно вала на 20°, поворот ограничивают пазом на муфте і штифтом 12.

На ступице обгонной муфты 16 сидит двусторонний храповой диск 1, связанный з ней собачками 9. При смещении ступицы зубцы диска 1 входят в зацепление з зубцами второго диска 8, прикрепленного к червячному колесу 2.

Таким образом, вращение от червяка передається реечной шестерне і происходит механическая подача. При дальнейшем вращении рукоятки при включенной подаче собачки 9, сидящие в ступице обгонной муфты 16, проскакивают по зубцам внутренней стороны диска 1 і таким образом производится ручное опережение механической подачі.

Для ручного виключення подачі рукоятку поворачивают от себя на 20° относительно горизонтального вала 3, і зуб муфты 14 встает против впадины храпового диска 1.

Ступица под действием осевой силы, возникающей благодаря наклону зубцов дисков 1 і 8, специальной пружины 15 смещается вправо і расцепляет диски — механическая подача прекращается.

Для осуществления ручной подачі з помощью рукоятки необходимо выключить штурвалом механическую подачу, а затем колпачок 11 переместить вдоль оси горизонтального вала вправо. При етом штифт 13 передает крутящий момент непосредственно от кулачковой муфты 14 на вал 3.

На левой стенке сверлильной головки смонтирован лимб 7, который во время подачі шпинделя приводится во вращение через пару шестерен 4 і 6. Лимб предназначен для визуального отсчета глубины обробки і для налаштування кулачков.

Для визуального отсчета глубины обробки инструмент доводят вручную до контакта з обрабатываемой заготовкой і левой рукой з помощью штырьков 5 устанавливают лимб в нулевое положение. Глубину обробки отсчитывают по шкале на цилиндрической поверхности лимба.

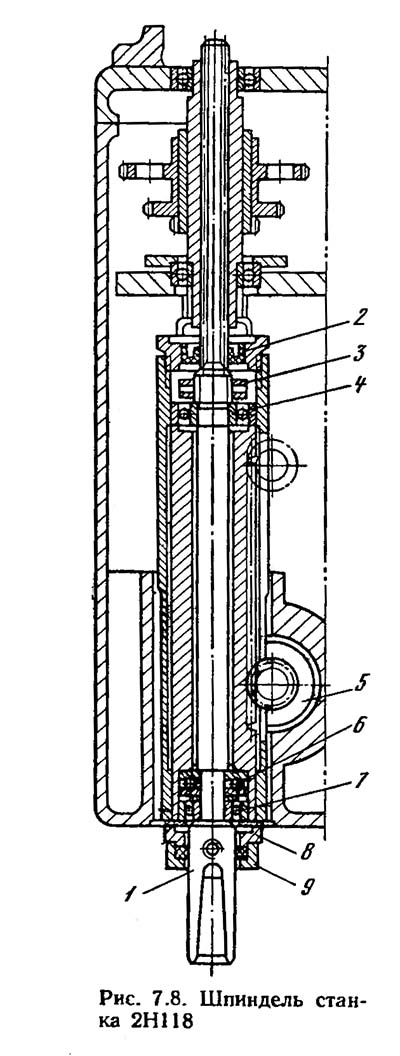

Шпиндель сверлильного верстата 2н118

Шпиндель верстата (рис. 7.8) смонтирован в двух шариковых підшипниках 7 і 4. Осевое усилие подачі воспринимается упорным подшипником 6. Підшипники расположены в гильзе шпинделя 5, которая з помощью реечной передачи имеет возможность перемещаться вдоль оси. Підшипники шпинделя регулируются гайкой 3, расположенной над верхней опорой шпинделя.

Смазка підшибників шпинделя производится фитилем из полости гильзы 2. На конец шпинделя свободно посажено кольцо 8, в торец которого входит штифт 9. Для предохранения от выпадения служит спеціальний колпачок 1.

При смене инструмента необходимо резким движением рукоятки механізма подачі послать шпиндель в верхнее положение, при етом свободно посаженное кольцо 8 упрется в корпус головки, а штифт 9, ударяясь о верхний торец инструмента, выбьет его.

Шпиндель верстата 2н118 смонтирован на 3-х підшипниках:

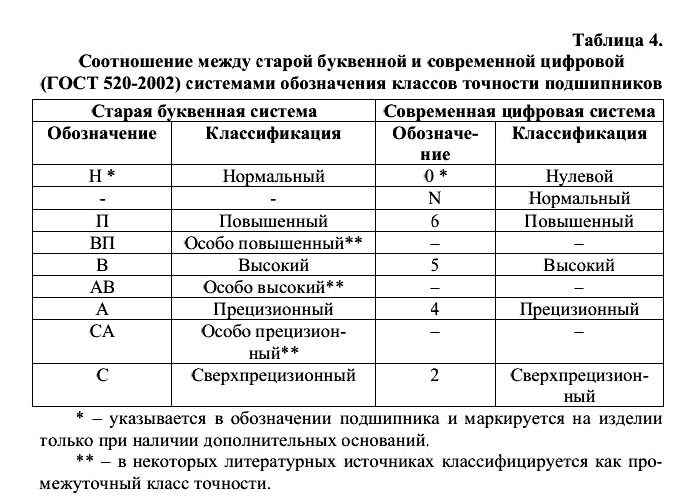

Современные обозначения класса точності підшибників

Наладка верстата на обычную работу заключается в установці стола і сверлильной головки в необходимые для роботи положения, зажиме их на колонне і установці необходимых чисел оборотів і подач шпинделя.

Кроме обычной роботи з механической подачей на станке можно работать со следующими циклами:

Для увімкнення ручной подачі колпачок з наладкой, расположенной в центре крестового штурвала, следует нажать от себя до отказа.

Для налагодження верстата на работу з вимкненням подачі на заданной глубине необходимо:

После увімкнення обертання шпинделя і подачі начнется обработка детали; по достижении нужной глубины подача прекращается, но шпиндель будет продолжать вращаться.

Для налагодження верстата на нарезание різьби з реверсом шпинделя на определенной глубине необходимо:

После увімкнення обертання шпинделя метчик вручную вводится в отверстие, через 2—3 оборота надобность в ручной подаче отпадает; після достижения заданной глубины шпиндель автоматически реверсируется і метчик выходит из отверстия.

Для того чтобы шпиндель снова принял правое вращение, необходимо нажать кнопку керування «Вправо».

После установки верстата на фундаменте, змазки его механізмов і подключения к електрической сети не требуется никаких додаткових регулировок. Однако в процессе експлуатации первоначальная (заводская) регулировка може нарушаться і потребуется дополнительная регулировка некоторых механізмов верстата.

Подшипник 7000105 - ето шариковый радиальный однорядный подшипник открытого типа, относящийся к особо легкой серии диаметров по диаметру і узкой серии по ширине. Предназначен для восприятия радиальных нагрузок при високою скорости обертання.

В России выпускается на двух предприятиях — в Самаре на СПЗ-4 і в Вологде на 23 ГПЗ. Последний завод производит етот подшипник более высокого класса, из хороших материалов, что, конечно, влияет на его стоимость.

Данный подшипник применяется в отечественных троллейбусах (механізм открывания двери), трамвайных вагонах.

Импортный подшипник етого типа имеет номер 16005. В стандартном виконанні они имеют штампованный стальной сепаратор, но могут также поставляться з механически обработанными сепараторами из латуни или полиамида. Для роботи в условиях высоких рабочих температур рекомендуется использовать сепараторы из полиамида или стеклонаполненного полиефирефиркетона. Импортные підшипники етой серии поставляются как правило закрытого типа і в уходе не нуждаются.

Представляет из себя шариковый упорный однорядный подшипник. Этот тип предназначен для восприятия осевой нагрузки, действующей в одностороннем направлении. Устанавливается в вузли з невысокими скоростями обертання. При монтаже важно помнить, что кольца у упорников разные: то кольцо, которое сажается на вал имеет внутренний диаметр порядка 1-1,5 мм меньший, чем у кольца, идущего в корпус.

Основной изготовитель в советское время — Курский підшибниківый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Знайте, что больше в нашей стране нет заводов, которые производят ети підшипники — все остальное Китай (підшипники производятся в Китае из низкокачественных материалов і там же маркируются) (разумеется ето не относится к дорогим импортным брендам, например KOYO, FAG, SKF, SNR).

Иностранное обозначение упорного підшипника етого типоразмера — 51205.

Устанавливаются на иностранные погрузчики, трактор Т-170 (регулятор дизеля), а также прочие не самые распространенные агрегаты.

Схема підшипника 8205 (51205)

Фото підшипника 8205 (51205)

| Наименование параметра | 2Н118-1 | 2Н118 | 2Б118 |

|---|---|---|---|

| Основні параметри верстата | |||

| Наибольший условный диаметр сверления в стали σ = 50..60 кг*мм2, мм | 18 | 18 | 18 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 150..650 | 0...650 | 50..650 |

| Наименьшее і наибольшее расстояние от торца шпинделя до фундаментной плиты, мм | 800..1150 | ||

| Расстояние от оси вертикального шпинделя до направляючих стойки (вылет), мм | 200 | 200 | 200 |

| Рабочий стол | |||

| Розміри рабочей поверхности стола (длина х ширина), мм | 360 х 480 | 320 х 360 | 320 х 400 |

| Число Т-образных пазов Розміри Т-образных пазов | 3 | 3 | |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 350 | 350 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | ||

| Шпиндель | |||

| Наибольшее перемещение шпиндельной головки по колонне, мм | 300 | 100 | |

| Наибольшее осевое перемещение шпинделя (гильзы шпинделя), мм | 150 | 150 | 150 |

| Перемещение шпиндельной головки на один оборот маховичка, мм | 4,4 | ||

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | ||

| Частота обертання шпинделя, об/мин (количество швидкостей) | 180..2800 (9) | 180..2800 (9) | 208..2040 (6) |

| Наибольший допустимый крутящий момент, Н.м | 88 | 88 | 88 |

| Конус шпинделя | Морзе 3АТ8 | Морзе 2 | Морзе 2 |

| Механіка верстата | |||

| Межі вертикальних робочих подач на один оборот шпинделя, мм (число подач) | 0,1..0,56 (6) | 0,1..0,56 (6) | 0,1..0,4 (4) |

| Найбільша допустима сила подачі, Н | 5600 | 5600 | 5500 |

| Гальмування шпинделя | є | є | |

| Привід | |||

| Електродвигун приводу головного руху | 4AH80, V4U3 | AOL2-22-4C2 | |

| Електродвигун приводу головного руху, кВт (об/хв) | 1,5 (1500) | 1,5 (1420) | 1,7 (2850) |

| Електродвигун приводу підйому столу, кВт (об/хв) | 0,37 (1500) | - | - |

| Електронасос охолоджувальної рідини | 0,12 (3000) | 0,12 (3000) | 0,12 (3000) |

| Електронасос охолоджувальної рідини | ПА-22 | ПА-22 | ПА-22 |

| Габарит та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 730 х 648 х 1980 | 870 х 590 х 2080 | 727 х 625 х 1960 |

| Маса верстата, кг | 600 | 450 | 450 |