Розробник радіально-свердлувального верстата 2Н55 — Спеціальне конструкторське Бюро Алмазно-Рослинних Верстатів, СКБ АРС м. Одеса

Виробником радіально-свердлувального верстата 2Н55 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

Радіально-свердлильний верстат 2Н55 замінив застарілу модель верстата 2А55 і був замінений на більш досконалу модель цієї серії - 2М55 .

Верстат розрахований на свердління сталі отворів діаметром до 50 мм свердлами середньої твердості (межа міцності при розтягуванні σ = 55..65 кг/мм²).

Верстат радіально-свердлильний 2Н55 призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів, нарізування різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібносерого складальних цехах заводів важкого транспортного машинобудування. При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Радіально-свердлильний верстат 2Н55 має двоколонне компонування верстатної частинини , що дозволяє створити жорстку конструкцію вузла, що не допускає зміщення осі шпинделя при затиску колони. Спеціальний затискач колони центрального типу створює гальмівний момент, що гарантує високопродуктивне свердління.

Для повороту колони потрібно незначне зусилля на найменшому радіусі свердління, що також забезпечує високу продуктивність роботи та знижує стомлюваність оператора. Широкий діапазон чисел оборотів і подач шпинделя забезпечує високопродуктивну роботу за будь-яких поєднаннях оброблюваних матеріалів, інструменту розмірів тощо.

Врівноваження шпинделя забезпечується спеціальною противагою, що допускає зручне регулювання з робочого місця у разі зміни маси інструменту.

Режими різання, допустимі на верстаті, визначаються динамічними параметрами верстата:

При цьому треба мати на увазі, що найбільша потужність на шпинделі може бути використана, починаючи з 7-го ступеня чисел оборотів (80 об/хв див. розділ паспорта «Механіка головного руху»).

Нижчі числа обертів шпинделя застосовуються на верстаті для виконання операцій, що вимагають меншої потужності, але більшого моменту, що крутить. Тому на шести перших щаблях швидкості потужність на шпинделі не досягає максимально ефективного значення.

Величина найбільшого допустимого зусилля подачі обумовлена міцністю деталей верстата та жорсткістю конструкції. Перевищення допустимого значення зусилля подачі викликає відключення запобіжної муфти механізму подачі. Тому величину механічної подачі слід вибирати так, щоб не перевершити допустиме зусилля подачі. Зусилля подачі значною мірою залежить від правильного заточування свердла.

Широкі діапазони швидкостей обертання шпинделя та механічних подач дозволяють підвищити продуктивність верстата.

Преселективний дистанційний електрогідравлічний пристрій дозволяє змінювати режими з попереднім набором. Верстат має механізм автоматичного вимкнення при досягненні заданої глибини свердління.

Наявність у верстаті преселективного керування швидкостями і подачами, легкого гідрофікованого керування фрикціоном шпинделя, можливість відключення шпинделя від коробки швидкостей, наявність надійних гідравлічних затискачів колони і свердлильної головки, що працюють як спільно, так і роздільно, а також зосередження всіх органів керування дозволяє максимально скоротити допоміжний час.

При необхідності частої зміни інструментів рекомендується використовувати швидкозмінний патрон. Для нарізування різьблення слід застосовувати запобіжний патрон для мітчиків.

Верстат має такі переваги в порівнянні з моделлю, що раніше випускалася:

Розробник — СКБ APC м. Одеса

Категорія якості найвища.

Клас точності верстата Н згідно з ГОСТ 8-77.

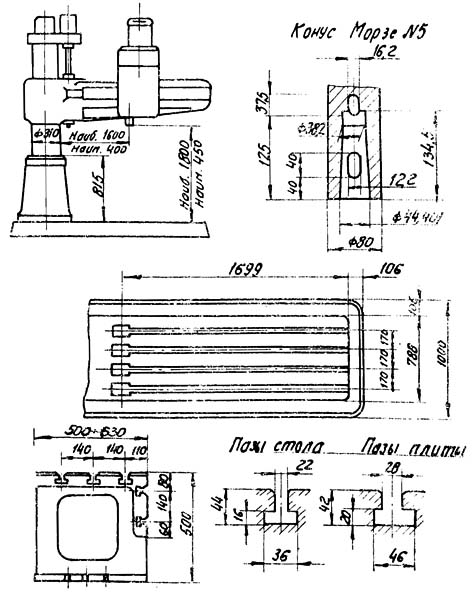

Габарит робочого простору свердлильного верстата 2н55

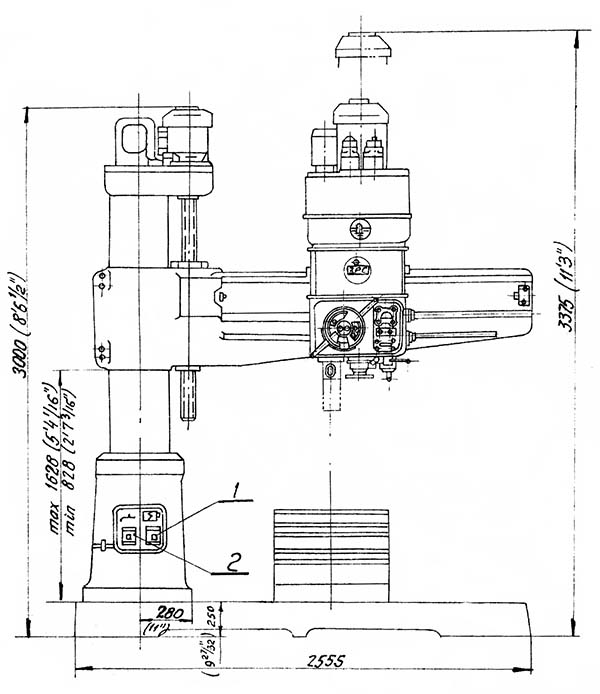

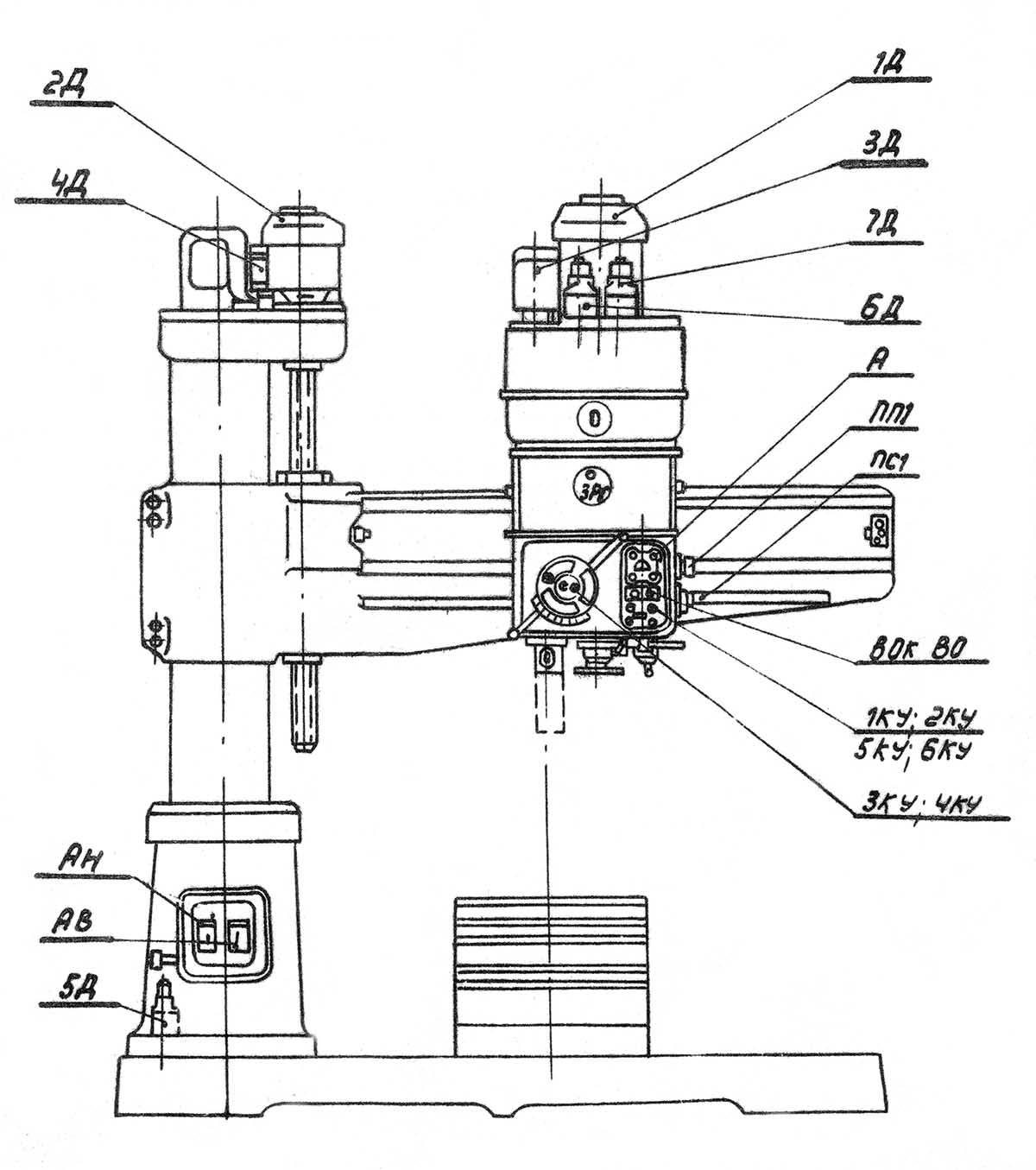

Загальний вигляд радіально свердлильного верстата 2н55

Загальний вигляд радіально свердлувального верстата 2Н55. Дивитись у збільшеному масштабі

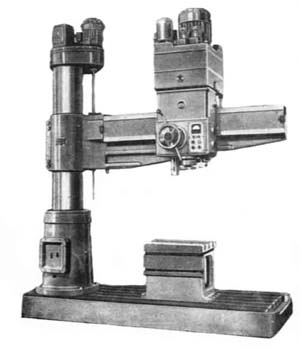

Фото радіально-свердлувального верстата 2н55

Фото радіально-свердлувального верстата 2н55

Фото радіально-свердлувального верстата 2н55

Підставою верстата є фундаментна плита, де нерухомо закріплений цоколь. У цоколі на підшипниках монтується колона, що обертається, виконана зі сталевої труби. Рукав верстата зі свердлильною головкою розміщений на колоні та переміщається по ній за допомогою механізму підйому, змонтованого у корпусі на верхньому торці колони. У цьому ж корпусі розташовано гідромеханічний пристрій для затиску колони і пристрій для живлення поворотних і рухомих частинин верстата. Механізм підйому пов'язаний із рукавом ходовим гвинтом.

Свердлильна головка виконана у вигляді окремого силового агрегату і містить у собі вузли: коробки швидкостей і подач, механізм подачі, шпиндель з противагою та ін. Вона переміщається вручну напрямними рукавами. У потрібному положенні головка фіксується встановленим на ній механізмом затискання.

У фундаментній плиті виконаний бак і насосна установка для подачі рідини, що охолоджує, до інструменту. На плиті встановлюється стіл для обробки деталей невеликого розміру.

Все органы керування верстата сосредоточены на сверлильной головке. На панелі цоколя размещены кнопки вводного выключателя, подключающего, верстат к внешней електросети, і кнопки керування насосом охлаждения. Для освещения рабочей зоны в нижней частини сверлильной головки, за шпинделем, установлена люминесцентная лампа.

Электроаппаратура смонтирована в нише, которая расположена з обратной стороны рукава.

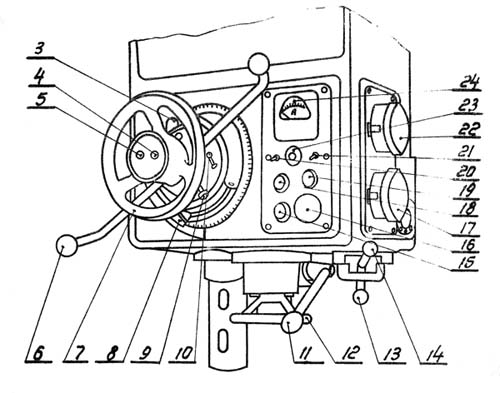

Розташування органів керування радиально сверлильным верстатом 2н55

Питание ланцюгів електроустаткування осуществляется следующими напряжениями:

Питание верстата осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц.

На станке установлены електродвигатели:

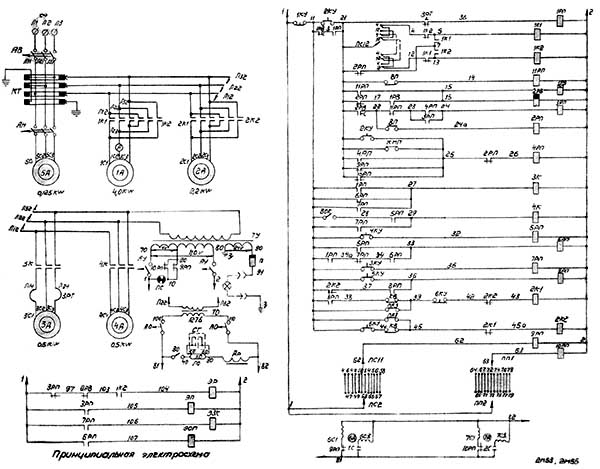

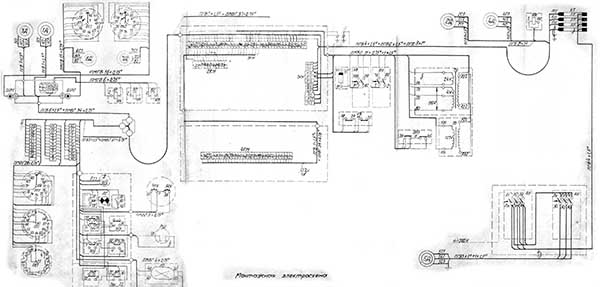

Електрична схема радиально-сверлильного верстата 2н55

Електрична схема радиально-сверлильного верстата 2н55. Дивитись у збільшеному масштабі

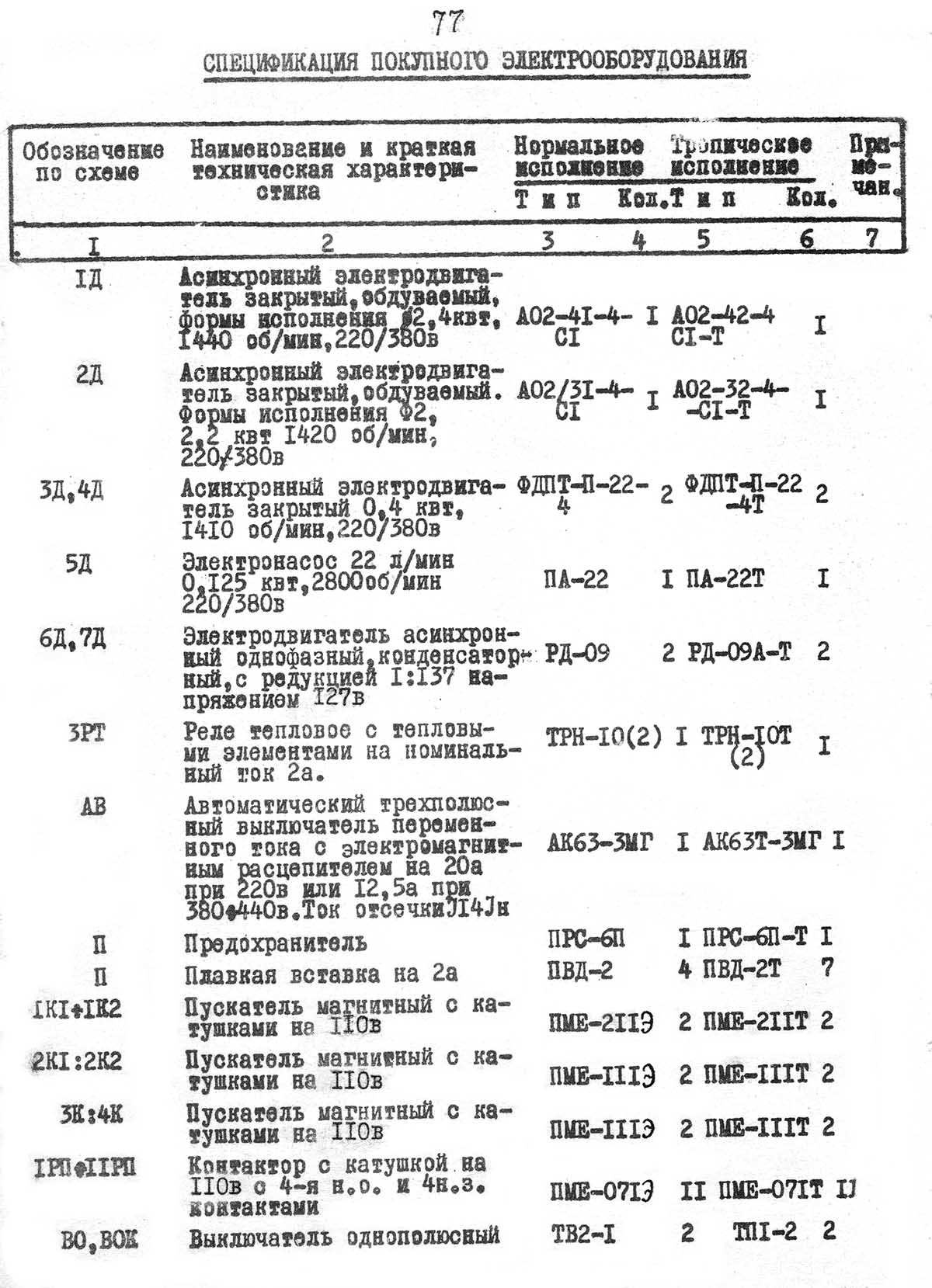

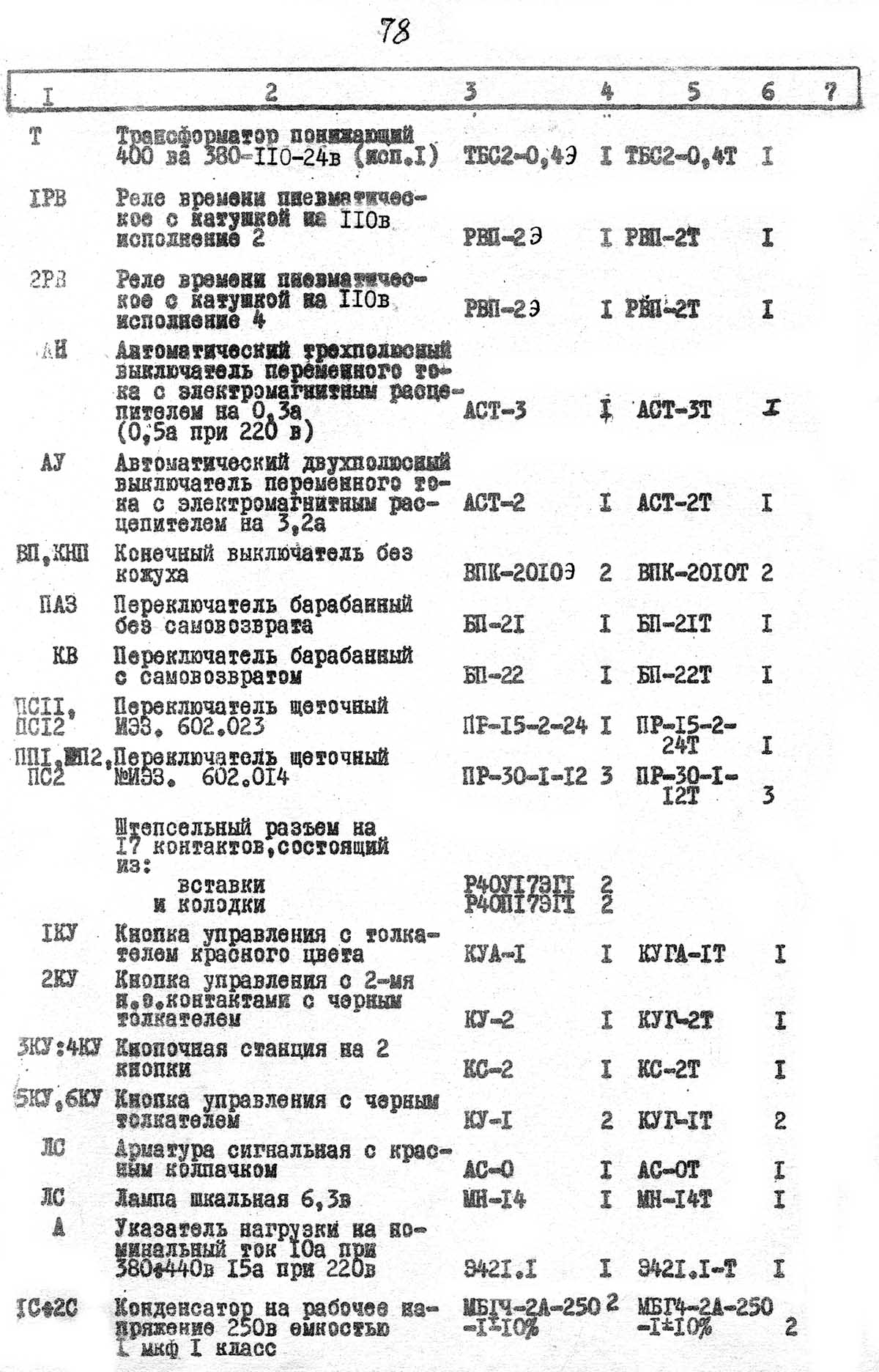

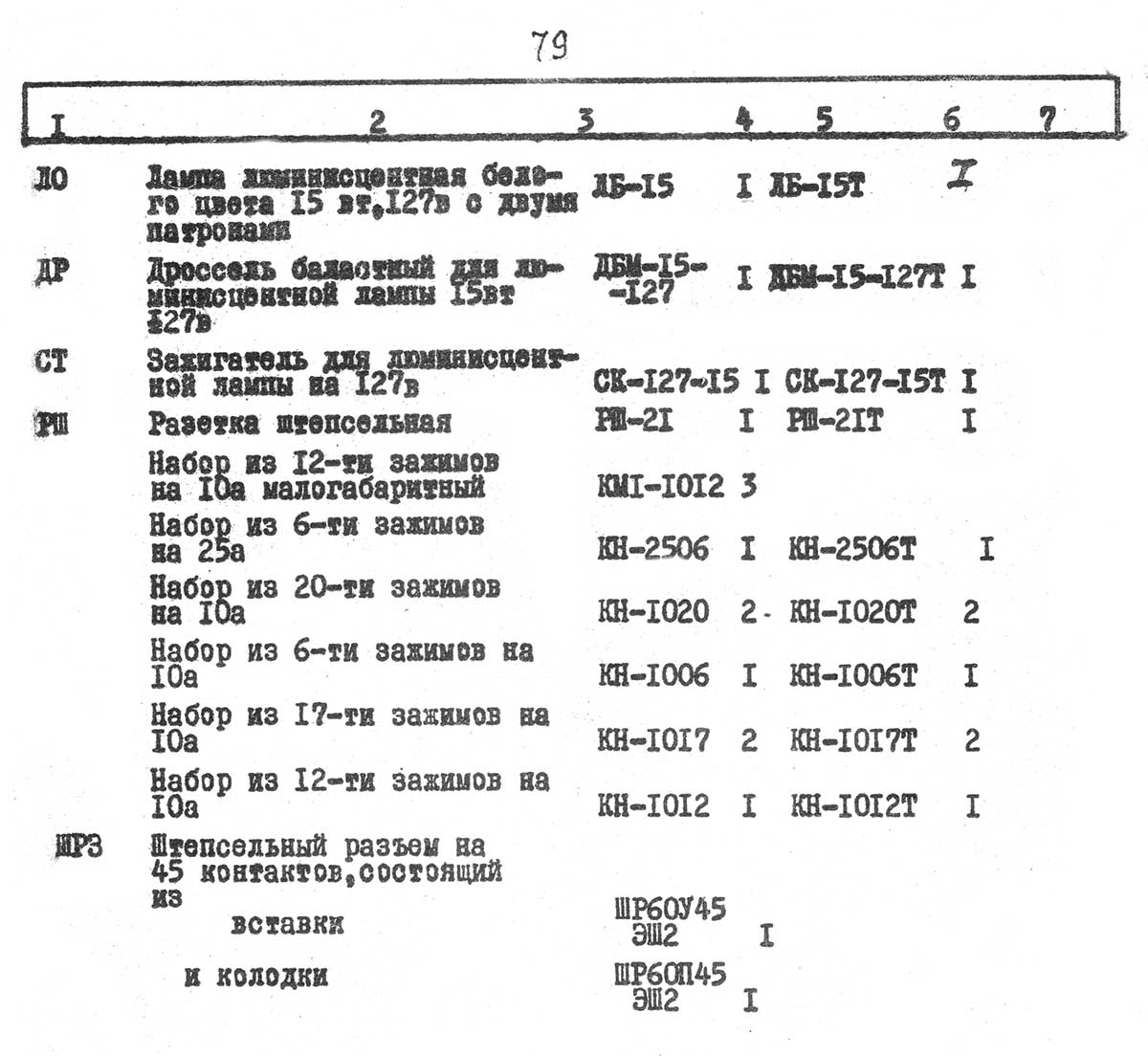

Специфікація радиально-сверлильного верстата 2н55

Специфікація радиально-сверлильного верстата 2н55. Дивитись у збільшеному масштабі

Специфікація радиально-сверлильного верстата 2н55

Специфікація радиально-сверлильного верстата 2н55. Дивитись у збільшеному масштабі

Специфікація радиально-сверлильного верстата 2н55

Специфікація радиально-сверлильного верстата 2н55. Дивитись у збільшеному масштабі

Електроустаткування верстата в нормальном виконанні рассчитано на питание от електросети трехфазного тока напряжением 380 В частотой 50 Гц.

По особому заказу верстати могут поставляться з електрообладнанням на напряжении 220, 400 і 440 В і частоту 60 Гц.

В етом случае соответственно изменяются напряжение, частота количество оборотів електродвигателей, а также напряжение і частоту електроаппаратов, установленных на станке.

Ланцюги керування питаются пониженным напряжением 110В через понижающий трансформатор ТУ.

Захист от токов короткого замыкания осуществляется електромагнитным расланцюгителем автоматичного выключателя АВ.

Захист от перегрузок електродвигуна 1Д осуществляется тем же расланцюгителем выключателя АВ.

Вводной выключатель АВ і выключатель насоса охлаждения АН расположены на вводном щите, находящемся в цоколе колонны.

Вся пускорегулирующая аппаратура расположена в нише рукава - в подвижной частини стенка. Поетому питание і защитное заземление осуществляется через кольцевой токоприемник КТ. Пульт керування расположен на сверлильной головке. Для местного освещения применена люминесцентная лампа типа ЛБ-15. Нагрузка електродвигуна шпинделя контролируется указателем нагрузки А. На станке 2Н55 на корпусе сверлильной головки установлена штепсельная розетка для подключения переносной електролампы 24В.

На станке 2Н53 штепсельная розетка і предохранитель П не установлены. Розташування електроустаткування на станке приведено на рис. 24.

Принципиальная електросхема приведена на рис. 20. Монтажная електросхема приведена на рис 21, 22 і 23.

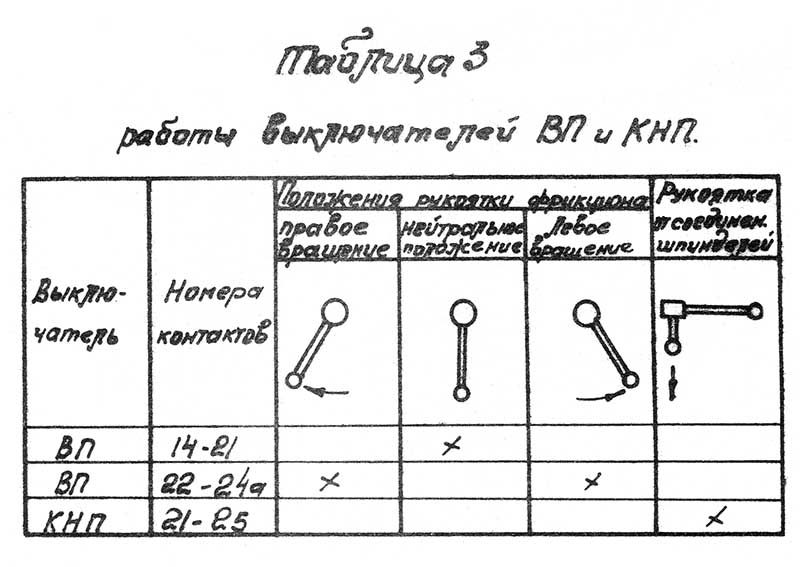

При включении вводного выключателя АВ напряжение через кольцевой токоприемник поступает к електросхеме. В исходном положении верстата рукоятка керування гідроуправляемой фрикционной муфтой находится в среднем положении, при котором контакт 21-14 выключателя ВП замкнут, а контакт 22-24а разомкнут. Контакт 21-25 выключателя КНП разомкнут, так как шпиндель сцеплен о приводом.

Нажатием на кнопку 2КУ "Пуск" включаются: реле 1РП, 4РП, 11РП, 1PB, 2PB, електродвигатель гідроприводу і змазки головки 3Д з помощью контактора 3К і електродвигатель обертання шпинделя 1Д з помощью увімкнення одного из контакторов 1К1 или 1K2, в зависимости от положения переключателя ПС12. Однако, шпиндель вращаться не будет, так как его кінематична ланцюг разомкнута гідроуправляемой фрикционной муфтой, находящейся в среднем положении, При выгоде рукоятки А (см. гідравлическую схему) керування фрикционной муфтой из фиксаторного паза в любую сторону, масло соответственно подается в верхнюю или нижнюю полость цилиндра муфты, обеспечивая левое иди правое вращение шпинделя. Если рукоятка А не будет выведена из фиксаторного паза до срабатывания уставки выдержки часу реле 1PB ограничения холостого ходу, происходит відключення всех елементів схеми, включенных з помощью кнопки 2КУ. После етого потребуется повторное увімкнення кнопкой 2КУ.

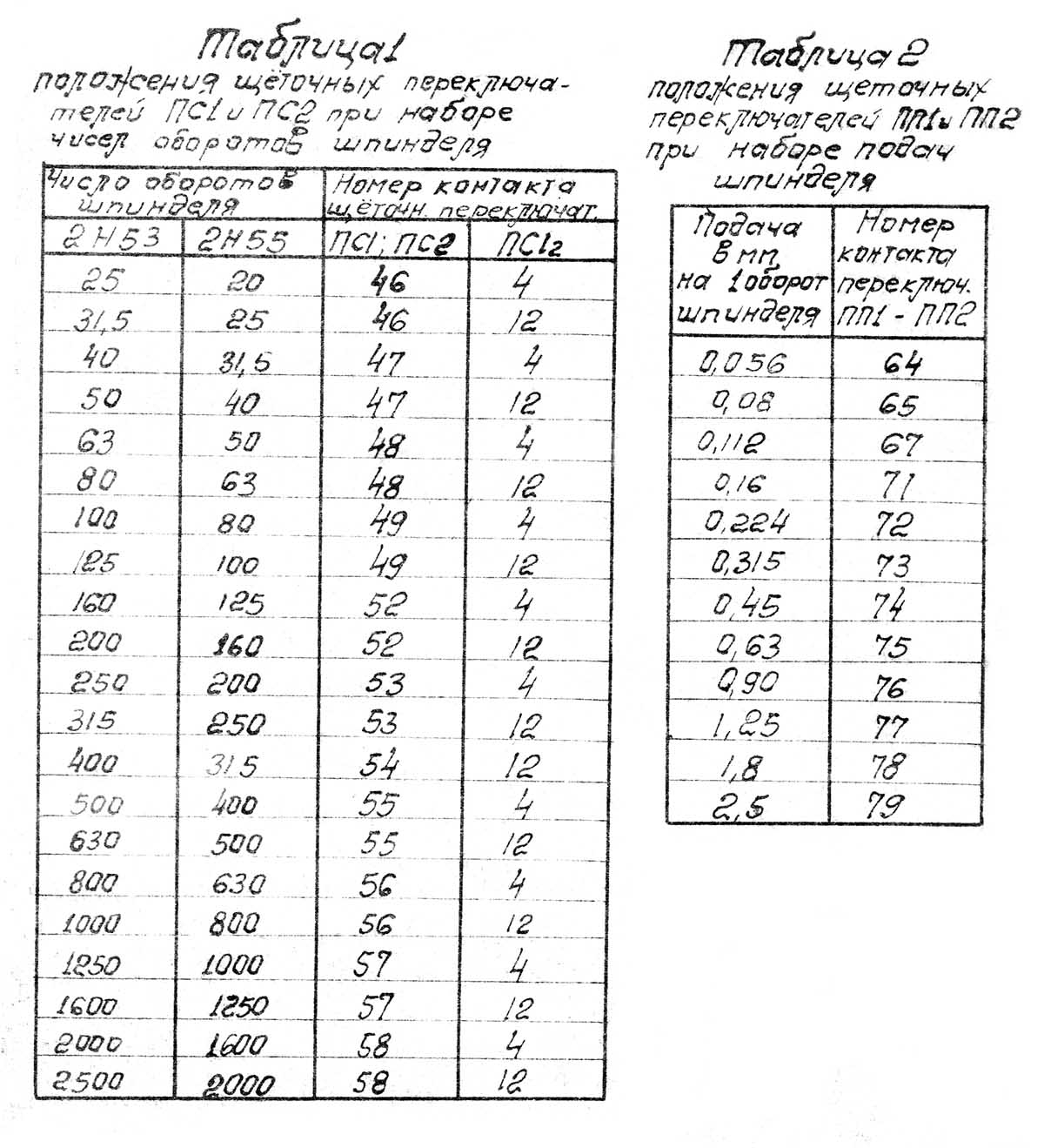

Схема передбачає преселективный набор швидкостей і подач во время роботи верстата. Рассмотрим первоначальный набор після увімкнення верстата кнопкой 2КУ. При перестановке переключателя ПС1 на новую, скорость реле 9РП оказывается отключенным вследствие рассогласования положений переключателей ПС1 і ПС2. Нормально закрытый контакт I-6C1 реле 9РП включает двигатель 6Д, а контакт 10-20 сигнальную лампу ЛС на пульті. Двигатель 6Д, включившись, начнет перемещать движок переключателя ПС2 до наступления согласования з измененным положением переключателя ПС1.

При наступлении согласования включается реле 9РП і отключаются електродвигатель 6Д і сигнальная лампа ЛС. Набор подач происходит таким же образом. **)

При выводе рукоятки А из фиксаторного паза размыкается контакт 21—14 переключателя ВП, отключается реле 11 РП і включается реле 3РП і електромагнит ЭП.

При доведении рукоятки А во включенное положение замыкается контакт 22-24а переключателя ВП. Это вызывает увімкнення реле 2РП. При включении етого реле отключаются реле 4РП1, 1PB, 2PB і разрывается ланцюг саможивлення контакта 1K1 или 1K2, поетому в зависимости от положения переключателя ПС12 може произойти переключение контакторов 1K1 і 1K2, т.е. реверс електродвигуна 1Д.

По окончании выдержки часу реле 2РВ, происходит відключення реле 2РП, 3РП і електромагнита ЭП. Часть швидкостей получается за счет реверса електродвигуна 1Д, поетому при отключении реле 3РП електромагнит реверса шпинделя ЭР включается не всегда, а только при включенном контакторе 1K2.

По окончании выдержки часу на переключение, реле 2РВ отключает магнит ЭП, тем самым снимая давление з гідропреселектора. Последний готов к новому набору швидкостей. Работа електросхеми при наборе новой скорости во время роботи шпинделя происходит следующим образом. Перестановка переключателя ПС1 вызывает відключення реле 9РП. Включается двигатель 6Д, сигнальная лампа ЛС і реле 4РП.

При наступлений согласования переключателей ПС1 і ПС2 включается реле 9РП і отключается електродвигатель 6Д і сигнальная лампа ЛС. В дальнейшем при отводе рукоятки А в среднее положение, отжатием переключателя ВП включается реле 11РП, 1РВ, 2PB. Последующая робота електросхеми після вывода рукоятки А из фиксаторного паза происходит аналогично ранее описанной» Выбор подач происходит таким же образом.

В тех случаях, когда нет необходимости менять скорость или подачу, електромагнит ЭП живлення не получает, так как не включается реле 3РП і 4РП. В етом случае поворот рукоятки А лишь включит фрикционную муфту, а цикл переключения не произойдет.

Так как двигатель обертання шпинделя имеет правое і левое вращение, определяемое положением переключателя швидкостей ПС1_2), то при переключении швидкостей, в случае необходимости реверса двигуна 1Д, остановка его перед реверсом производится н.з. контактом реле 2РП 7-21.*

Иногда необходимо отключить шпиндель от коробки швидкостей не нарушая набора режимов. В етом случае для возобертання шпиндельного блока в положение, определяемое выбранной скоростью, служит контакт КНП 21-25. Последний сразу же замыкается при выводе рукоятки А из фиксаторного паза і имитирует цикл переключения.

*) Для повторного набора швидкостей или подач необходимо предварительно нажать на кнопку 2КУ.

**) На скоростях, полученных за счет реверса електродвигуна 1Д, сигнальная лампочка ЛС не загорается.

Гідравлический зажим колонны і головки производится толчковой кнопкой 3КУ, подающей питание на реле 7РП, включающее контакторы 3К і 4К електродвигателей зажимов 3Д і 4Д і електромагнит Э3К.

Отжим колонны і головки осуществляется нажимом на кнопку 4КУ, включающую реле 5РП. Это реле включает толчком з помощью контактора 4К електродвигатель 4Д, з помощью включающегося на самопитание реле 6РП включается електромагнит ЭОГ.

При етом, отключением выключателя ВОК можно получить отжим головки без отжима колонны. Подъем рукава осуществляется нажимом кнопки 5КУ. Включающееся етой кнопкой реле 8РП становится на самопитание і включает контактор 2KI. Начинает вращаться електродвигатель переміщення рукава, но подъема сразу не произойдет. Винт сначала вращается вхолостую, перемещая сидящую на нем гайку, происходит отжим рукава из предыдущего зажатого положения. Барабанный переключатель ПА3 контактом 11-45 подготовляет реверс двигуна з помощью контактора 2К2, необходимый для зажиму рукава в новом положении, Прекращение подъема рукава осуществляется нажатием на кнопку 6КУ или 1КУ і в крайнем верхнем положении конечным выключателем KB.

Опускание рукава производится непрерывным нажатием кнопки 6КУ. Зажим рукава в етом случае происходит аналогично зажиму після подъема о той лишь разницей, что зажим осуществляется контактом 11-39 переключателя ПА3, подготовляющим увімкнення контактора 2K1.

Увімкнення і відключення насоса охлаждения инструмента производится выключателем АН.

Розташування електроустаткування на сверлильном станке 2Н55

Розташування електроустаткування на сверлильном станке 2Н55. Дивитись у збільшеному масштабі

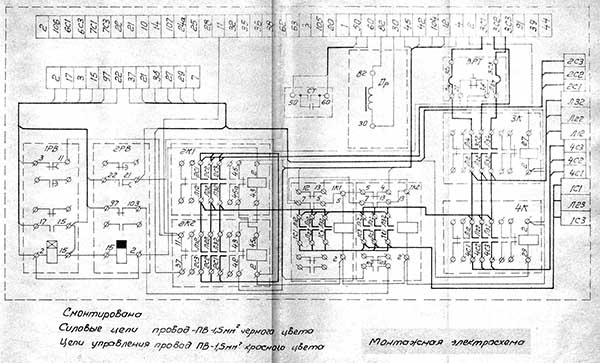

Монтажная схема радиально-сверлильного верстата 2Н55

Монтажная схема радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Монтажная схема радиально-сверлильного верстата 2Н55

Монтажная схема радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

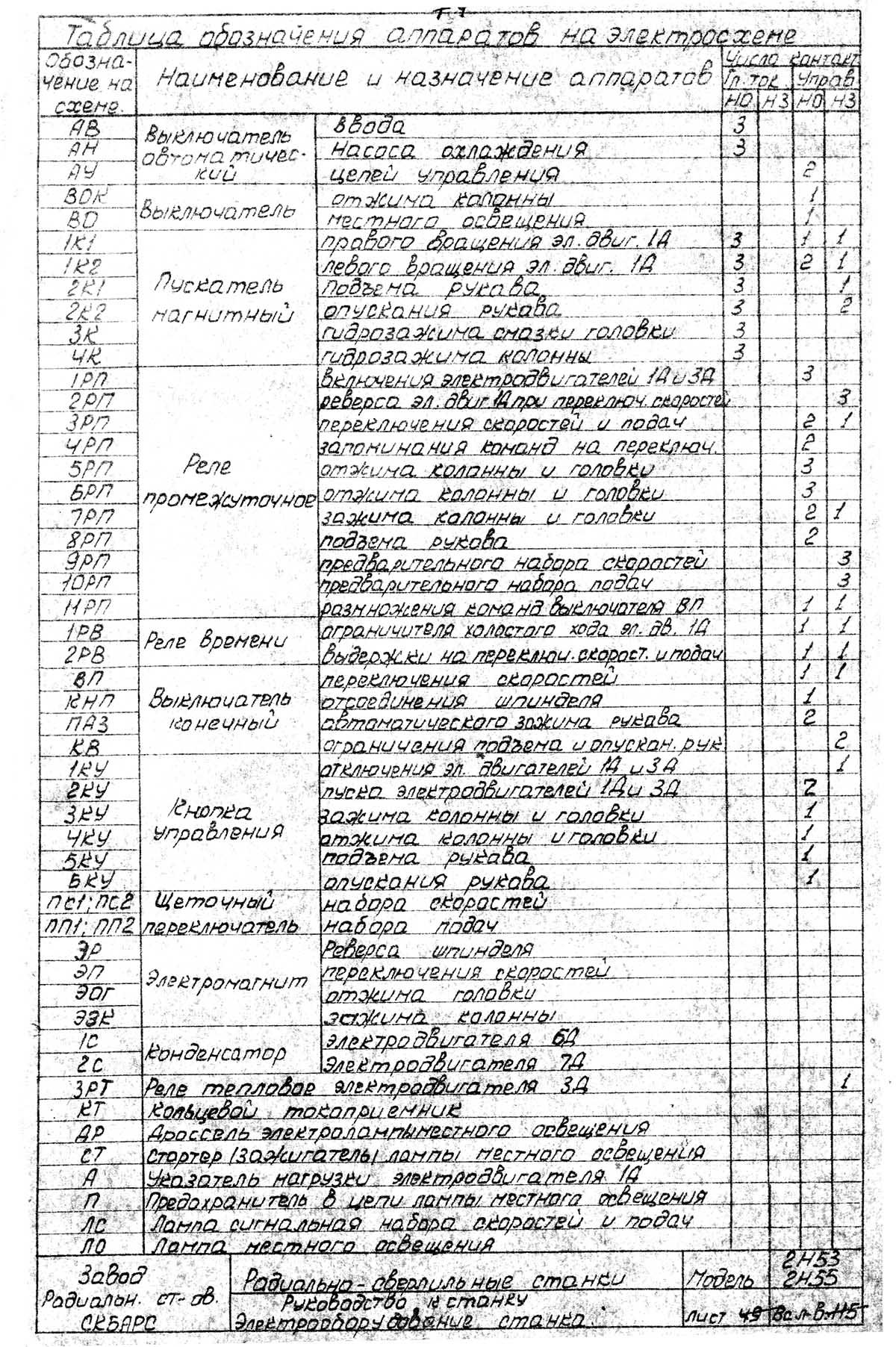

Таблиця условных обозначений радиально-сверлильного верстата 2Н55

Таблиця условных обозначений радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Пложение щеточных переключателей радиально-сверлильного верстата 2Н55

Таблиця роботи переключателей ВП і КНП радиально-сверлильного верстата 2Н55

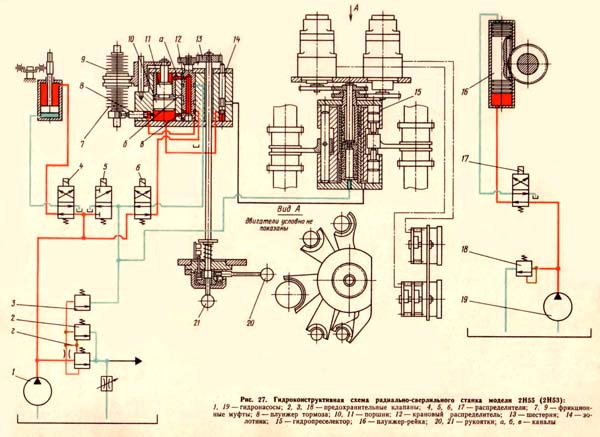

Гідравлічна схема радиально-сверлильного верстата 2н55

Схема Гідравлічна радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Гідравлічна схема верстата (рис. 27) обеспечивает преселективное керування скоростями і подачами шпинделя, керування фрикционными муфтами, а также зажим і отжим подвижных частин верстата.

На колонне расположена отдельная гідростанція, обеспечивающая зажим і отжим колонны. Она состоит из насоса 19, предохранительного клапана 18 з переливным золотником распределителя 17. Клапан 18 настраивается на давление 2,5 МПа.

Гідравлічна система сверлильной головки питается от насоса. Система настраивается на два рабочих давления з помощью предохранительных клапанов 2 (1,5 МПа) і 3 (0,8 МПа).

Распределители 5 і 6 обеспечивают гідравлическое преселективное керування. В изображенном на рис. 27 положении електромагниты распределителей 5 і 6 обесточены. При етом предохранительный клапан 3 соединен со сливом через распределитель 5, і поворот кранов-избирателей гідропреселектора 15 не вызывает немедленного дії, а лишь подготавливает путь потоку масла. Фрикционные муфты находятся в среднем положении. Это обеспечивается подачей давления (0,8 МПа) через крановый распределитель 12 одновременно в верхнюю і нижнюю полости цилиндра муфты по каналам а і в. Поршень 10 поднят вверх, а поршень 11 давлением масла прижат к поршню 10. При етом масло поступает также под плунжер 8 тормоза, обеспечивая быструю остановку шпинделя при переводе муфты в нейтральное положение. Рукоятка 20 при етом находится в фиксирующем пазу.

Перед выводом рукоятки из фиксирующего паза електромагнит распределителя 5 должен быть включен. Шестерня 13, насаженная на ось, при выводе рукоятки из паза нажимает на золотник 14 и, минуя полость поршня 10, масло под давлением поступает в гідропреселектор 15, что ведет к переключению зубчатых блоков. Одновременно масло под давлением поступает в предохранительный клапан 3. Клапан 3 запирается і давление в системе определяется давлением налаштування предохранительного клапана 2 (1,5 МПа).

Распределитель 6 обеспечивает увімкнення именно той муфты (верхней или нижней), которая требуется для осуществления набранной скорости шпинделя, ибо часть швидкостей достигается включением верхней муфты 9, а другая часть — включением нижней муфты 7 (при одновременном реверсировании електродвигуна приводу шпинделя). Положение електромагнита распределителя 6 задается специальным електрическим контактором при выборе чисел оборотів.

Часто при включении муфты нет необходимости в переключении шестерен, поетому в схему введена електрична блокировка, обеспечивающая срабатывание распределителя 5 лишь в том случае, если производится выбор швидкостей і подач. Реверсирование обертання шпинделя в процессе роботи осуществляется поворотом рукоятки 20. При етом поворачивается крановый распределитель 12 і в каналах а і б изменяется направление потока масла, поршень 11 перемещается в противоположном направлении, вводя в работу другую муфту.

Дополнительно лінія г соединена з клапаном 3, который регулирует і поддерживает давление в системе постоянно, кроме периода роботи преселектора 15 і переключения зубчатых блоков, когда клапан 3 закрыт давлением масла, подаваемого по линии распределителя 5.

Одновременно з подачей масла в гідропреселектор 15 і переключением зубчатых блоков необходимо понизить величину крутящего момента, передаваемого фрикционной муфтой, для предохранения зубьев шестерен от поломки во время переключения, С етой целью при повороте рукоятки 20 і переводе кранового распределителя 12 в одно из крайних положений включается електромагнит распределителя 5. При етом канал в соединяется со сливной линией, обеспечивая отсутствие давления под поршнем 10 і плунжером 8 тормоза, а каналы а і б оказываются под давлением. Вследствие разницы площадей поршневой і штоковой полостей поршень 11 идет вверх, обеспечивая сжатие дисков верхней муфты з небольшой силой, определяемой площадью штока. Такое слабое сжатие дисков позволяет получить медленное вращение приводу в период переключения зубчатых блоков.

При срабатывании реле часу електромагнит распределителя 5 обесточивается, его золотник занимает верхнее положение, гідропреселектор 15 соединяется со сливом, т. е. готов к набору следующей скорости і подачі. При етом в зависимости от положения золотника распределителя 6 один из трубопроводов соединяется со сливом, обеспечивая полный поджим фрикционной муфты (верхней или нижней в зависимости от набранной скорости і положения рукоятки 20).

Часто в процессе обслуживания верстата требуется отключить шпиндель от коробки швидкостей без нарушения настроенных режимов обробки. Для етого служит рукоятка 21, которая при движении вниз вместе з шестерней 13 управляет золотником 14, через проточки которого масло из полости под поршнем 10 поступает в циліндри отключения шпиндельного блока.

Керування цилиндром зажиму сверлильной головки осуществляется распределителем 4. При обесточенном електромагните золотник распределителя 4 находится в верхнем положении і обеспечивает поступление масла в полость зажима.

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Класс точності верстата | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой різьби в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450...1500 | 450...1500 | 400...1600 | 375...1600 | 375...1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 470...1500 | 470...1500 | 450...1600 | 450...1600 | 450...1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого обертання шпинделя, об/мин | 30..1700 | 30...1900 | 20...2000 | 20...2000 | 18...2000 |

| Количество швидкостей шпинделя прямого обертання | 19 | 19 | 21 | 21 | 24 |

| Частота обратного обертання шпинделя, об/мин | 34..1700 | 37,4...1900 | |||

| Количество швидкостей шпинделя обратного обертання | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05...2,2 | 0,056...2,5 | 0,056...2,5 | 0,045...5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании різьби, мм | 1,0...5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачі, кН | 20 | 20 | 20 | 20 | |

| Зажим обертання колонны | Гідро | Гідро | Гідро | Гідро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гідр | Гідр | Гідр | Гідр | |

| Електроустаткування. Привод | |||||

| Количество електродвигателей на станке | 5 | 7 | 6 | 7 | |

| Електродвигун приводу головного руху, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Електродвигун приводу гідрозажиму колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозажиму сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | - | - | |

| Електродвигун насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Електродвигун набора швидкостей, кВт (об/мин) | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун набора подач, кВт | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун приводу ускоренного переміщення шпинделя, кВт | - | - | - | 0,55 | |

| Сумарна потужність встановлених електродвигунів, кВт | 8,9 | ||||

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Маса верстата, кг | 4300 | 4100 | 4100 | 4700 | 4700 |