Виробник внутрішньошліфувального верстата 3А227, 3А227П - Саратовський верстатобудівний завод ім. 60-річчя СРСР, ССЗ , заснований у 1940 році.

Початок виробництва внутрішньошліфувального верстата 3А227 , 3А227П – 1967 рік. Верстат знято з виробництва та в 1971 році замінено більш досконалою моделлю 3К227А , 3К227В .

Внутрішньошліфувальні верстати моделей 3А227 , 3А227П і 3А227В призначаються для шліфування циліндричних та конічних, глухих та наскрізних отворів діаметром від 20 до 100 мм, довжиною до 125 мм при найбільшому діаметрі, з кутом 0.

Верстати моделей 3А227 та 3А227П забезпечені торцешліфувальним пристроєм, що дозволяє шліфувати зовнішній торець виробу за один установ зі шліфуванням отвору.

Верстат моделі 3А227П за конструкцією однаковий з моделлю 3А227 , але в порівнянні з останньою забезпечує точність шліфування в 1,6 рази вище і є верстатом високої точності.

Область застосування верстатів — машинобудівні заводи з дрібносерійним та серійним виробництвом, а також інструментальні та ремонтні цехи цих заводів.

Верстати у звичайному виконанні призначені для роботи в країнах з помірним кліматом за температури навколишнього середовища 15°..25°С.

Верстати тропічного виконання призначені для роботи у вологому тропічному кліматі з максимальною відносною вологістю повітря 95% за температури +35°.

Клас точності верстатів Н, П згідно з ГОСТ 8-82Е.

Категорія якості – найвища.

Розробник - Саратовський верстатобудівний завод ім. 60-річчя СРСР.

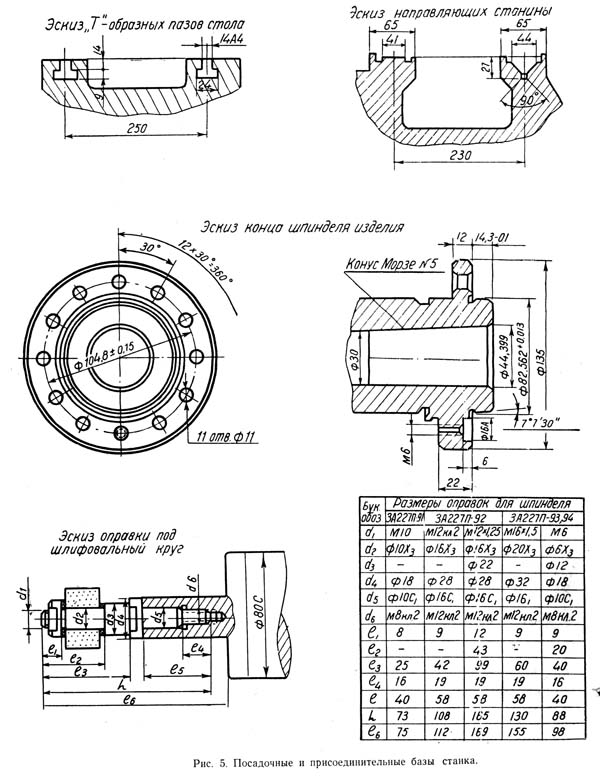

Посадочні та приєднувальні бази внутрішньошліфувального верстата 3а227

Фото внутрішньошліфувального верстата 3а227

Фото внутрішньошліфувального верстата 3а227

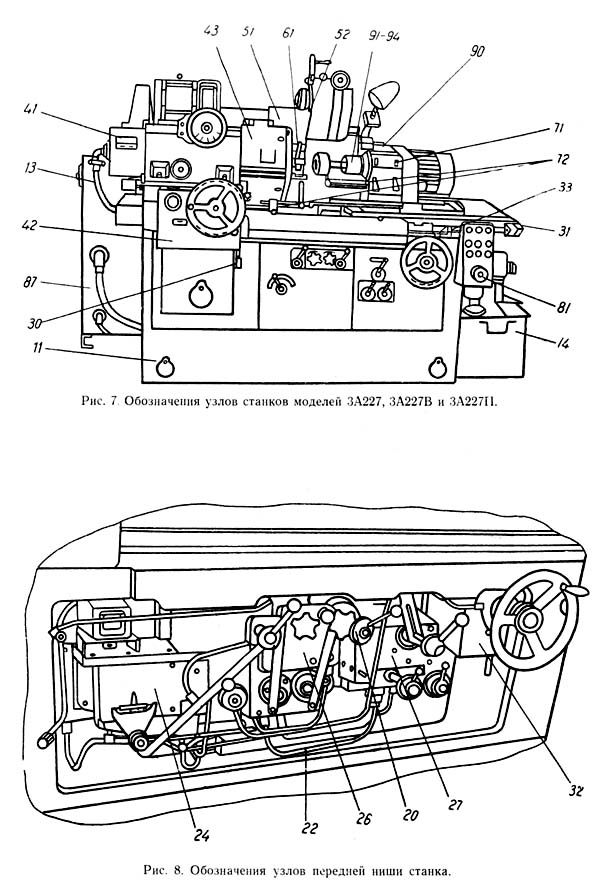

Розташування складових частинин верстата 3а227

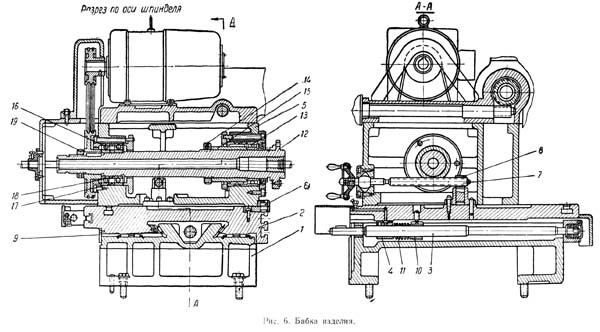

Бабка внутрішньошліфувального верстата 3а227

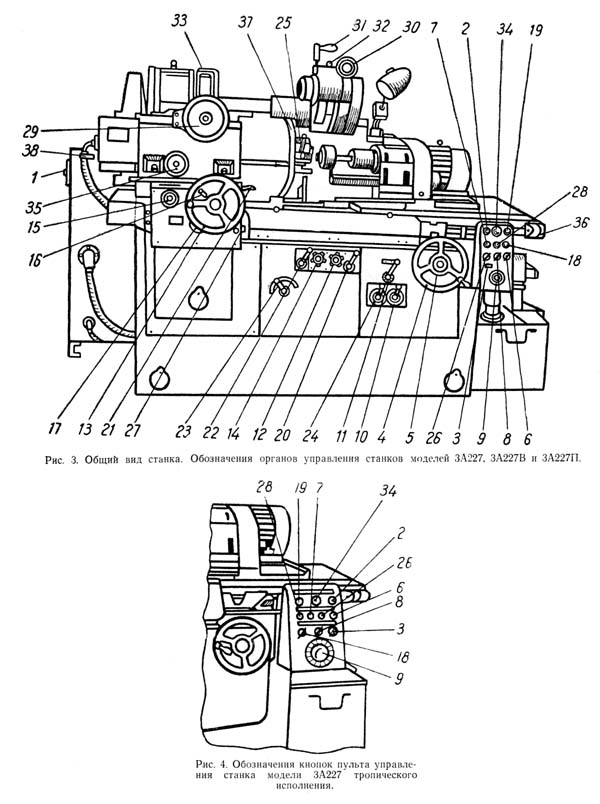

Розташування органів керування внутрішньошліфувальним верстатом 3а227

Верстат состоит из вузлів, обозначенных на общем виде (рис. 7 і 8), согласно спецификации вузлів.

Узел бабки вироби (рис. 6) состоит из моста 1, закрепленного на станине, салазок 2, получающих поперечное перемещение от механізма подачі винтом 3 і гайкой 4, і шпиндельной бабки 5, установленной на салазках.

Передня опора шпинделя смонтирована на двухрядном роликовом подшипнике з коническим отверстием; задня опора базируется на двух радиально-упорных шарикопідшипниках, собранных з предварительным натягом.

Сквозное отверстие шпинделя используется для подвода охлаждающей жидкости к изделию, а также може быть использовано для прохода штока механізма зажиму вироби при применении специального патрона или для подвода проводов к електромагнитному патрону.

В конструкції предусмотрена возможность установки на задний конец шпинделя пневматического цилиндра для зажиму вироби.

Для шлифовки конических отверстий шпиндельна бабка може разворачиваться на салазках относительно оси 6 посредством гвинта 7 і гайки 8.

Перемещение салазок по мосту осуществляется по направляющим качения (роликовым) типа «ласточкина хвоста»; зазор в направляючих регулируется клином 9.

Зазор в резьбе гвинта подачі і гайки выбирается посредством дополнительной гайки 10, находящейся под действием пружины 11.

На фланце шпинделя установлен трехкулачковый патрон, самоцентрирующий, поставляемый со верстатом. К переднему торцу бабки вироби крепится раздвижной кожух вироби (уз. 43).

На передньої частини моста смонтирован механізм поперечної подачі (уз. 42), обеспечивающий поперечную подачу вироби (ручную от маховика или рукоятки дозированной подачі і непрерывную автоматическую, действующую от гідросистемы) і наладочное перемещение его.

На верхних направляючих станины установлен стол (уз. 31), совершающий возвратно-поступательное рух от гідроцилиндра, расположенного между натравляющими станины. На столе установлена шлифовальная бабка (уз. 71).

Реверсирование стола при шлифовке і при правке осуществляется посредством упоров, укрепляемых в переднем пазу стола і действующих на гідропанель реверса стола (уз. 27).

Наладочное перемещение стола производится механізмом ручной подачі стола (уз. 32).

Шлифовальная бабка имеет наладочное перемещение вдоль стола. При отводе шлифовальной бабки і при правке шлифовальный круг закрывается кожухом ограждения (уз, 72).

Аппарат правки шлифовального круга (уз. 61) установлен на кронштейне, который крепится к салазкам бабки вироби.

Опускание аппарата правки производится гідравлически, подъем — пружинами, усилие которых можно регулировать поворотом оси обертання.

На бабке вироби установлено торцешлифовальное пристрій (уз. 51) з торцовым шпинделем (уз. 52) і механізмом правки торцешлифовального круга. Кронштейн, несущий торцовый шпиндель, закреплен на горизонтальной гильзе і поворачивается вместе з ней в рабочее положение или откинутое вверх нерабочее положение посредством гідравлики.

Установочное перемещение торцового шпинделя вдоль оси вироби производится вручную вместе з гильзой, рабочая подача осуществляется переміщенням торцового шпинделя от маховичка тонкой подачі.

Сзади верстата установлен бак гідросистемы (уз. 21) з насосной установкой, гідроаппаратурой і золотником керування торцешлифовального приспособления (узел 28). Бак частинично заходит в нишу станины (для уменьшения габарита верстата). Гідроаппаратура керування (УЗЛЫ 20 24, 26, 27, 28) і механізм ручного переміщення стола (уз. 32) размещены в передньої нише станины (рис. 8), закрытой крышками, на лицевой стороне которых расположены органы керування верстатом.

Бак охлаждения з електронасосом (уз. 14) і магнитным сепаратором расположен з правой стороны верстата. Охлаждающая жидкость подводится к изделию в двух точках: через отверстие шпинделя і к наружному торцу вироби. Оба подвода имеют проходные краны. Увімкнення і відключення подвода охлаждающей жидкости через отверстие шпинделя производится автоматически мембранным клапаном, расположенным сзади станины, от передвигаемого кулачка. Подвод охлаждающей жидкости к наружному торцу вироби производится постоянно при включенном насосе охлаждения. Очистка охлаждающей жидкости осуществляется магнитным сепаратором. Керування циклом роботи верстата осуществляется з помощью соответствующих кнопок і переключателей, расположенных на пульті керування верстатом і на корпусе механізма поперечної подачі вироби. Электроаппаратура размещена в електрошкафу. Конечный выключатель, микровыключатель, електромагниты встроены в вузли верстата.

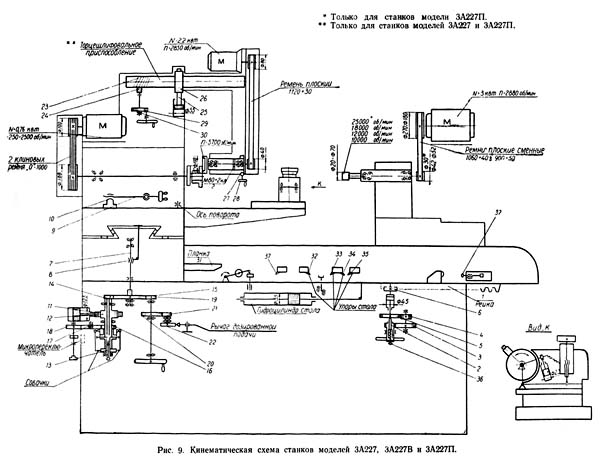

Кінематична схема внутришлифовального верстата 3а227

Схема кінематична внутришлифовального верстата 3А227, 3А227П. Дивитись у збільшеному масштабі

Шпиндель вироби приводится во вращение от индивидуального електродвигуна постоянного тока мощностью 0,75 кВт з бесступенчатым регулюванням числа оборотів через клиноременную передачу (i = Д/Д = 98/186). Пределы чисел оборотів шпинделя n=180 ÷ 1200 об/мин.

Привід шлифовального шпинделя осуществляется от индивидуального електродвигуна мощностью 3 кВт, 2880 об/мин посредством плоскоременной передачи. Различное число оборотів сменных шлифовальных шпинделей в пределах от 10 000 до 25 000 об/мин обеспечивается применением сменных шкивов «а валу електродвигуна. При смене шкивов устанавливаются сменные ремни различной длины в соответствии з таблицей налаштування верстата, установленной на станке.

Поворот бабки вироби на угол для шлифования конусных отверстий производится вращением через маховичок гвинта 9, имеющего шарообразную опору, і переміщенням гайки 10, связанной з патронной бабкой.

Стол верстата совершает возвратно-поступательное перемещение от гідроцилиндра з бесступенчатым регулюванням скорости і имеет наладочное перемещение от механізма ручной подачі стола. От маховика ручной подачі стола рух передається через две пары шестерен 2—3, 4—5 (i = 18/53÷18/53) і реечную шестерню 6 на рейку 1, соединенную со столом. Перемещение стола за один оборот маховика равно 16,5 мм.

Гідравлическое і ручное переміщення стола сблокированы так, что при включении гідравлики ручная подача выключается путем вывода из зацепления реечной шестерни осевым її переміщенням от гідроцилиндра блокировки. Кнопка 36 служит для доувімкнення ручной подачі стола.

В переднем пазу стола устанавливаются п'ять упоров і планка 31. Длина ходу стола при шлифовке ограничивается упорами 34 і 35, переключающими рычаг реверса стола. Длина ходу стола при правке ограничивается упорами 32 і 35. Упоры 32 і 33 работают при включении длительной правки. Упор 37 блокирует стол в правом крайнем положении.

Поперечная подача салазок бабки вироби осуществляется з помощью гвинта 7 з шагом 3 мм і гайки 8 механізма поперечної подачі. Автоматическая непрерывная подача, не зависимая от реверсирования стола, осуществляется от гідроцилиндра. Шток гідроцилиндра связан з рейкой 11. Реечная шестерня 12 сидит на одном пустотелом валу з диском, несущим две собачки, которые ведут храповик 13, закрепленный на внутреннем валике. Далее через пару шестерен 14 і 15 (i = 20/60) вращение передається на винт подачі.

При движении поршня от гідроцилиндра вверх происходит рабочая подача, при движении вниз — отвод бабки в исходное положение («зарядка» механізма подачі). Скорость автоматичною подачі изменяется бесступенчато в пределах 0,05 ÷ 1,2 мм /мин.

Автоматическая подача выключается выводом обеих собачек из зацепления з храповиком. При етом може осуществляться ручная подача вращением маховика через пару шестерен 19 і 15 (i = 20/60) на винт подачі или дозированная подача.

Перемещение бабки за один оборот маховика— 1 мм, цена деления лимба поперечної подачі — 0,0025 мм.

Механізм подачі обеспечивает після снятия установленного припуска автоматический отвод стола в исходное положение. Это осуществляется кулачком, выключающим микропереключатель. Кулачок получает вращение через паразитную шестерню 17 от валика реечной шестерни. Положение кулачка регулируется поворотом на своей оси. Цена деления установочного лимба — 0,01 мм.

Дозированная подача осуществляется через собачку, храповое колесо 22 і две пары зубчатых колес 21—20 і 19—15.

В верстатах моделей 3А227 і 3А227П торцешлифовальный шпиндель получает вращение со скоростью 5700 об/мин от индивидуального електродвигуна через плоскоременную передачу з 80 i = 80/40.

Мелкая подача (0,0025 мм на одно деление лимба) торцешлифовального круга осуществляется при вращении маховичка через червячную пару 28—27 і передачу винт-гайка.

Наладочное перемещение торцешлифовальной головки производится вращением маховичка через редуктор 29-30, на валу которого имеется косозубая шестерня 24, находящаяся в зацеплении з рейкой (выполненной в виде модульной різьби) на подвижной гильзе 23 торцешлифовального приспособления, несущей кронштейн со шпинделем. Величина переміщення шпинделя за один оборот маховичка 23,5 мм.

Поворот штанги в рабочее і нерабочее положение производится гідроцилиндром посредством рейки 25 і зубчатого сектора 26.

При шлифовании сквозных ступенчатых і глухих отверстий необходимо пользоваться жестким торцовым упором, который предохраняет от врізання шлифовальный круг при реверсе стола. Упор настраивается при помощи гвинта 37.

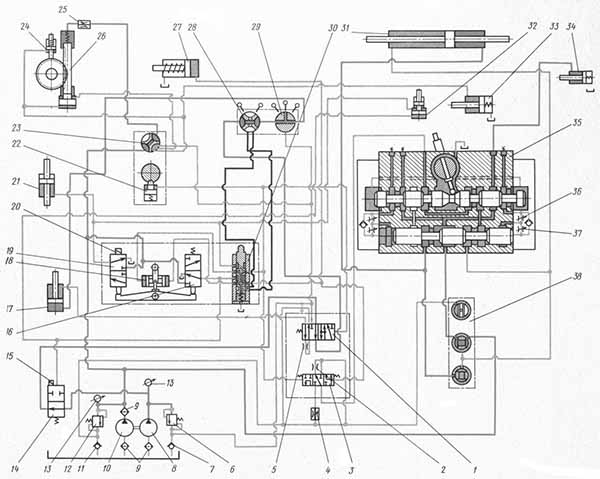

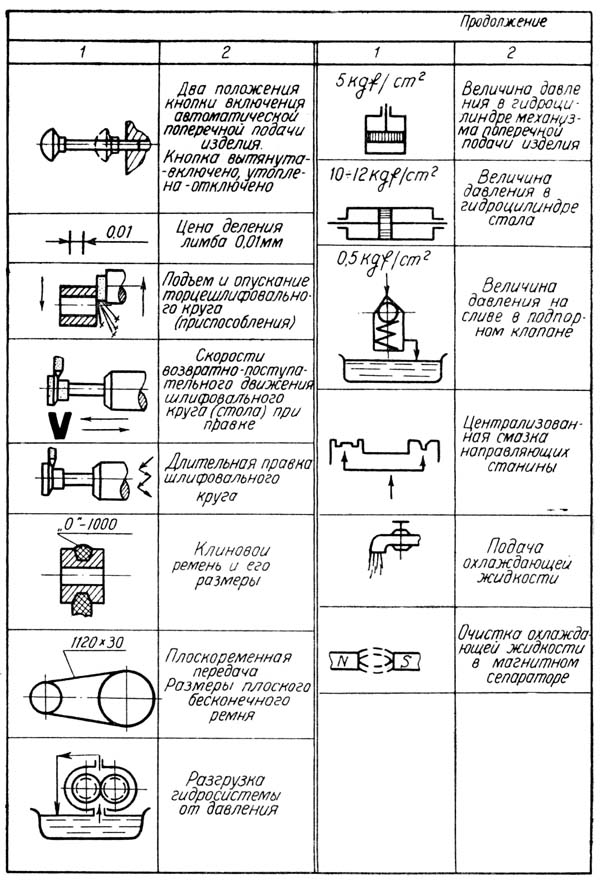

Гідравлічна схема внутришлифовального верстата 3а227

1. Гідравлічна схема внутришлифовального верстата 3А227, 3А227П. Дивитись у збільшеному масштабі

2. Гідравлічна схема внутришлифовального верстата 3А227, 3А227П. Дивитись у збільшеному масштабі

Гідравлічна схема (рис. 38) передбачає:

Положение рукояток і механізмов перед работой. Стол отведен в крайнее правое (нерабочее) положение.

Рукоятка распределителя 38 поворотом влево устанавливается в положение «Пуск», поворотом рукоятки реверса панелі влево золотники керування і реверса панелі 35 переводятся в правое положение (как показано на рис. 38). Стол ускоренно подводится к зоне шлифования. Золотник распределителя 30 поднимается в верхнее положение і переводит рукоятку распределителя 18 в среднее положение. Золотник распределителя 19 опускается в нижнее положение. Золотник распределителя 3 перемещается в среднее положение, а золотник распределителя 1 — в положение, показанное на схеме. Рычаг керування упорами стола опускается вниз. Поршень цилиндра 21 также опускается вниз. В результате изделие подойдет к кругу, і стол начнет перемещаться со скоростью шлифования, которая настраивается дросселем 2 (слив из робочого цилиндра идет только через дроссель 2).

Одновременно в связи з тем, что верхняя полость цилиндра 17 соединится через дроссель 5 со сливом, а в нижнюю полость подается масло под далвением от насоса 8, начнется поперечная подача стола со скоростью, регулируемой дросселем 5. Таким образом, происходит шлифование вироби. Стол, двигаясь влево, крайним правым упором передвинет золотник керування і реверса панелі 35 влево і произойдет реверс стола. Стол будет двигаться вправо до следующего реверса под действием второго правого упора. Шлифование будет продолжаться до тех пор, пока рукояткой распределителя 18 стол не будет выведен на правку или отведен в нерабочее положение, или пока рукоятка кранового распределителя 38 гідропанелі 35 не будет переведена в положение «Стоп».

Можно, не прекращая шлифования, перейти на выхаживание. При етом следует електромагнитом 15 или вручную, поворотом правой рукоятки распределителя 29 в положение «Стоп», выключить поперечную подачу. По окончании выхаживания надо остановить верстат или произвести отвод стола, а рукоятку распределителя 29 поставить в положение «Подача».

Для проведения правки следует рукоятку распределителя 18 повернуть влево в положение «Правка» і удерживать її в етом положении, пока упор не коснется золотника распределителя 30. При повороте рукоятки распределителя 18 золотник распределителя 16 поднимется вверх, а золотник распределителя 14 под давлением масла опустится вниз і прекратит поперечную подачу. Давлением масла в поршневой полости цилиндра 32 рычаг керування упорами стола поднимется і поднимет левый упор. Стол выйдет из зоны шлифования і будет перемещаться в зоне правки. Сразу же по выходе стола из зоны шлифования упор отожмет золотник распределителя 30 вниз. В правую полость распределителя 18 начнет подаваться масло под давлением, которое будет удерживать золотник распределителя 16 в поднятом положении. Одновременно масло под давлением подается в цилиндр 27 механізма правки круга і алмаз устанавливается в положение правки. Масло подводится также под торец золотника распределителя 3 і золотник перемещается влево. В результате слив из цилиндра 31 поздовжньої подачі стола осуществляется через дроссель 4правки. Стол будет перемещаться вправо со скоростью правки. Произойдет правка круга.

Когда упор правки (третий справа) нажмет на рычаг реверса, стол пойдет влево з той же скоростью і произведет зачистку круга. При подходе стола к зоне шлифования упор освободит золотник распределителя 30, і золотник пружиной поднимется вверх. Рукоятка распределителя 18 встанет в среднее (вертикальное) положение. Золотник распределителя 16 опустится вниз. Алмаз механізма правки встанет в нерабочее положение, рычаг керування под действием упоров стола опустится, золотник распределителя 3 будет находиться в среднем положении, а слив из цилиндра 31 будет происходить через дроссель 2. Стол з рабочей скоростью войдет в зону шлифования.

Так производится правка круга за один двойной ход стола. При необходимости проводить длительную правку, например при установці нового шлифовального круга для придания ему правильной геометрии, необходимо при выводе стола в зону правки поставить рукоятку распределителя 29 в положение «Стоп», а після окончания правки возвратить его в прежнее положение «Подача», переведя рукоятку влево.

Отвод стола можно осуществить вручную или включением електромагнита 20. Для відведення стола следует рукоятку распределителя 18 перевести вправо і удерживать в етом положении до тех пор, пока золотник распределителя 30 не будет отжат вниз упором. После етого рукоятку распределителя 18 можно отпустить, і она будет удерживаться в етом положении. Отвод стола так же, как і подвод (вне рабочей зоны), происходит з наивысшей скоростью, так как слив из робочого цилиндра осуществляется помимо дросселей.

При повороте рукоятки распределителя 18 вправо золотник распределителя 19 поднимется вверх; изделие отойдет от шлифовального круга; рычаг керування упорами стола поднимется в крайнее верхнее положение (выше, чем при выводе на правку), і не произойдет реверса стола ни от второго, ни от третьего упоров, а стол отойдет в крайнее правое положение. Поршневая полость цилиндра 17 соединится со сливом і поперечная подача прекратится. Маслом, сливающимся под давлением 0,2 МПа в штоковую полость цилиндра 17, механізм поперечної подачі будет отведен в исходное положение.

Автоматический отвод стола в нерабочее положение по окончании обробки детали происходит при включении електромагнита 20 распределителя 19. Этот електромагнит включается при замыкании контактов механізма поперечної подачі після снятия всего пропуска.

При многостаночном обслуживании шлифование деталей производится при отключенной при помощи електромагнита 15 распределителя 14 поперечної подаче з післядующей доводкой до окончательного размера. Электромагнит 15в етом случае включается після снятия основного пропуска. Когда под действием електромагнита золотник распределителя 14 опустится, поперечная подача прекратится, но стол будет продолжать совершать возвратно-поступательные руху в зоне шлифования. Оставшийся припуск може быть снят з помощью ручной поперечної подачі при включенном електромагните 15или же з помощью автоматичною поперечної подачі, скорость которой, если ето необходимо, може быть уменьшена дросселем 5. В етом случае електромагнит 15 выключается кнопкой на пульті.

При шлифовании з замером калибром круг надо выводить из вироби для промера, т. е. требуется отвести стол в нерабочую зону, но в то же время положение круга относительно вироби не должно изменяться. Для получения такой возможности следует левую (по схеме) рукоятку кранового распределителя28 повернуть вправо в положение «Без возврата». Если при выводе стола в нерабочее положение повернуть рукоятку распределителя 18 вправо, то, как только золотник распределителя 30 будет опущен упором вниз, поперечная подача прекратится. В то же время відведення механізма поперечної подачі не произойдет, т. е. положение круга относительно вироби не изменится. При возвращении круга в зону шлифования поперечная подача автоматически включается.

Опускание і подъем шпинделя торцешлифовального приспособления осуществляются гідроцилиндром 26, имеющим два поршня разных диаметров. При повороте кранового распределителя 23 в положение «Правка» масло под давлением поступает под поршень большого диаметра і останавливает шпиндель в среднем положении. При повороте кранового распределителя 23 в положение «Работа» поднимается поршень меньшего диаметра, опуская тем самым шпиндель в зону шлифования.

При поднятом положении торцешлифовального шпинделя при движении стола в зону шлифования крановый распределитель 23 торце-шлифовального приспособления блокируется фиксатором цилиндра 22. Блокировка кранового распределителя снимается, только когда стол находится в крайнем правом положении. При шлифовании торца вироби торцешлифовальным шпинделем рукоятка реверса заблокирована цилиндром 33 і разблокируется только при поднятом положении торцешлифовального шпинделя. Цилиндр 24 служит для фиксации торцового шпинделя в верхнем положении.

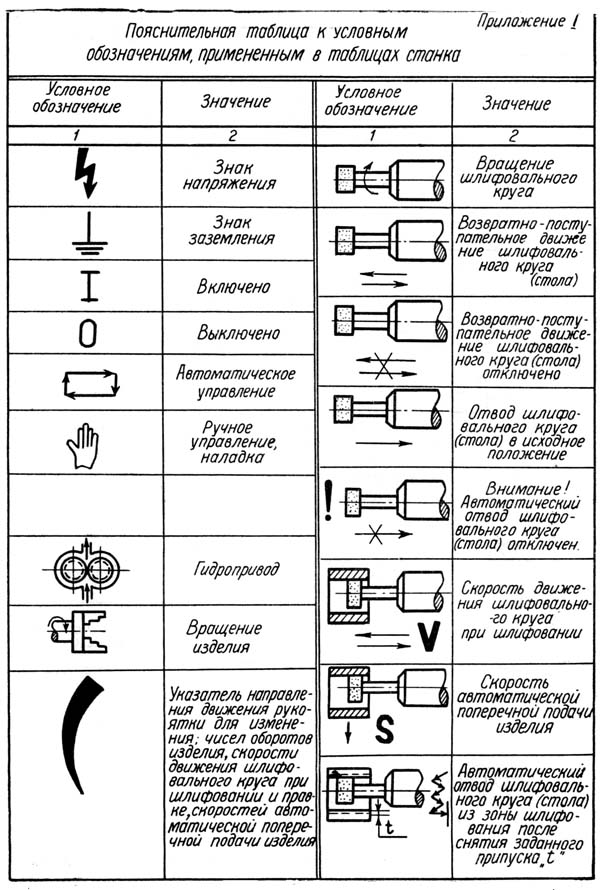

Условные обозначения, применяемые в таблицах верстата 3а227

Условные обозначения, применяемые в таблицах верстата 3а227

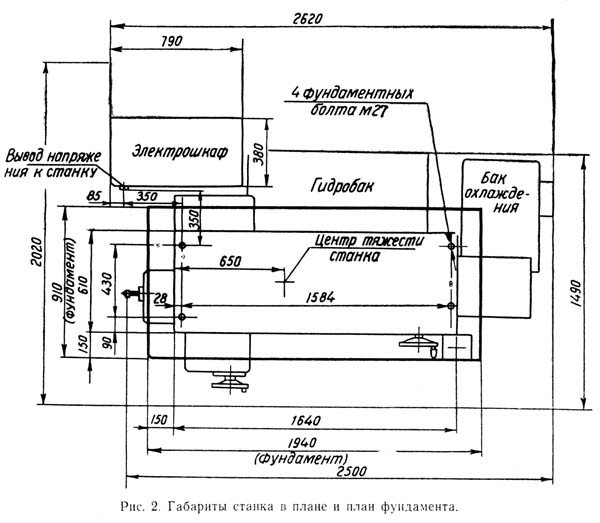

Настановне креслення внутришлифовального верстата 3а227

| Наименование параметра | 3К227В | 3А227, 3А227П |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | В | П |

| Наибольший диаметр устанавливаемого вироби, мм | 400 | 400 |

| Наибольший диаметр устанавливаемого вироби в кожухе, мм | 250 | 250 |

| Наибольший диаметр устанавливаемого при шлифовании конических отверстий, мм | 320 | |

| Наибольший диаметр устанавливаемого в кулачках патрона, мм | 175 | |

| Наибольшая длина устанавливаемого вироби, мм | 125 | 125 |

| Наименьший і наибольший диаметр шлифуемого отверстия, мм | 20..160 | 20..100 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 125 | |

| Расстояние от оси шпинделя передньої бабки до подошвы станины, мм | 1200 | 1135 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 275 | 230 |

| Расстояние от опорного торца фланца шпинделя вироби до торца кронштейна шлифовальной бабки, мм | 880 | 800 |

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 120..260 | |

| Рабочий стол верстата | ||

| Розміри поверхности стола, мм | 355 х 750 | |

| Наибольшая длина продольного переміщення стола от руки, мм | 450 | 450 |

| Наибольшая длина продольного переміщення стола от гідроцилиндра, мм | 450 | 450 |

| Ручное переміщення стола за один оборот маховика, мм | 19 | 16,5 |

| Скорость переміщення стола при шлифовании, м/мин | 1..7 | 2..10 |

| Скорость переміщення стола при правке круга, м/мин | 0,1..2 | 0,4..2 |

| Скорость переміщення стола при быстром продольном подводе і отводе, м/мин | 10 | 12 |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки вдоль стола, мм | 240 | |

| Частота обертання шпинделя внутришлифовальной головки, 1/мин | 7200, 9000, 12000, 18000, 22000 | |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | пп20..80 | |

| Наибольший высота шлифовального круга по ГОСТ 2424-83, мм | 20..50 | |

| Диаметр отверстия шлифовального круга по ГОСТ 2424-83, мм | 6..20 | |

| Поперечное перемещение шлифовальной бабки | ||

| Перемещение за один оборот маховичка - грубое (наладочное), мм | 2,5 | 2,5 |

| Перемещение за один оборот маховичка - тонкое, мм | 0,25 | 0,25 |

| Перемещение на одно деление лимба, мм | 0,001 | 0,001 |

| Перемещение на одно качание рычага ручной дозированной подачі, мм | 0,001 | 0,001 |

| Наибольшее наладочное перемещение шлифовальной бабки - назад (на робочого), мм | 10 | |

| Наибольшее наладочное перемещение шлифовальной бабки - вперед (от робочого), мм | 50 | |

| Величины поперечної подачі шлифовальной бабки на сторону, мм/дв.ход | 0,001; 0,002; 0,003; 0,004; 0,005; 0,006 | |

| Передня бабка (бабка вироби, шпиндель вироби) | ||

| Наибольший угол поворота бабки вироби, град | 45 | 30 |

| Наибольший наладочное перемещение бабки вироби - назад (на робочого), град | 30 | 30 |

| Наибольший наладочное перемещение бабки вироби - вперед (от робочого), град | 120 | 120 |

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 60..1200 | 180..1200 |

| Внутренний конус шпинделя вироби, об/мин | Морзе 5 | Морзе 5 |

| Торцешлифовальное пристрій | ||

| Частота обертання торцового шпинделя, 1/мин | 5600 | |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 160 | 160 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного переміщення, мм | 27 | |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачі, мм | 0,1 | |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачі, мм | 0,0025 | |

| Розміри торцешлифовального круга, мм | ЧШ100 х 50 х 20 | |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 7 | |

| Електродвигун шпинделя шлифовальной бабки, кВт | 4,0 | 3,0 |

| Електродвигун приводу торцешлифовального приспособления, кВт | 1,5 | |

| Електродвигун приводу вироби (бабки вироби) постоянного тока, кВт | 1,2 | |

| Електродвигун насоса гідросистемы, кВт | 3,0 | |

| Електродвигун фильтра-транспортера, кВт | 0,09 | |

| Електродвигун насоса системы охлаждения, кВт | 0,15 | 0,15 |

| Електродвигун магнитного сепаратора, кВт | 0,09 | |

| Общая мощность електродвигателей, кВт | 10,0 | |

| Привід з магнитным усилителем ПМУ5М4У4, кВт | - | |

| Привід з магнитным усилителем ЭТ1Е2-9УХП4, кВт | 1,0 | |

| Количество преобразовательных агрегатов | 1 | |

| Габаритные розміри і масса верстата | ||

| Габаритні розміри верстата (довжина x ширина x висота), мм | 2885 х 1900 х 1750 | 2500 х 1490 х 1650 |

| Маса верстата з електрообладнанням та охолодженням, кг | 4400 | 3100 |