Виробник внутрішньошліфувального верстата 3К228А - Воронезький верстатобудівний завод ім. 50-річчя Ленінського комсомолу, ВСЗ , заснований у 1960 році та Саратовський верстатобудівний завод ім. 60-річчя СРСР, ССЗ , заснований у 1940 році.

Внутрішньошліфувальні верстати 3К228 , 3К229 призначені для шліфування циліндричних та конічних (з кутом при вершині до 60°) наскрізних та глухих отворів: для верстата моделі ЗК228А діаметр 50-300 мм, довжина до 320 мм; для верстата моделі ЗК229А діаметр 100-500 мм, довжина до 500 мм.

Область застосування верстата 3К228А - машинобудівні заводи з дрібносерійним та серійним виробництвом, а також інструментальні та ремонтні цехи цих заводів.

Верстат забезпечений торцешліфувальним пристроєм, що дозволяє шліфувати зовнішній торець виробу за один установ зі шліфуванням отвору.

Верстат призначений для внутрішніх та експортних поставок.

Клас точності верстата А згідно з ГОСТ 8-82Е.

Категорія якості – найвища.

Показник точності обробки зразка-виробу:

Шорсткість поверхні зразка-виробу, не більше:

Верстат 3К228А має такі конструктивні особливості:

Верстат 3К228А має широкі діапазони:

Розробник - Саратовський верстатобудівний завод ім. 60-річчя СРСР.

Категорія умов транспортування за ГОСТ 15150-69, ГОСТ 23170-78 та ОСТ2 Н92-1-81:

Категорія умов зберігання за ГОСТ 9.014-78, ГОСТ 15150-69:

Безпека праці на верстаті забезпечується відповідністю його вимог ГОСТ 12.2.009-80, СТ РЕВ 499-77, СТ РЕВ 538-77, СТ РЕВ 539-77.

При роботі на верстаті, щоб уникнути утворення абразивного пилу, роботи повинні вестися з охолоджувальною рідиною.

Забороняється працювати на верстаті без огородження шліфувального кола, а також без кожухів, що закривають ремені, шківи, вироби.

Періодично перевіряти правильність роботи блокувальних пристроїв.

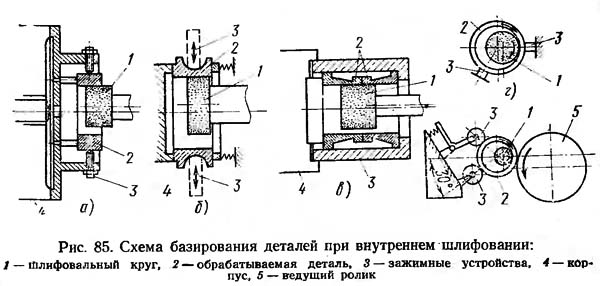

Внутрішнє шліфування є одним з основних методів чистової обробки отворів, при якому в залежності від режимів шліфування та характеристики шліфувального кола може бути досягнута точність обробки за 1-3 класом і шорсткість поверхні V7-V9.

Перевагою процесу внутрішнього шліфування є можливість виправлення відведення осі отвору, що утворився на попередніх операціях, а також забезпечення перпендикулярності торцевої поверхні до осі отвору, що досягається при шліфуванні отвору і торця з одного установа.

Внутрішнє шліфування може застосовуватися для обробки циліндричних та конічних наскрізних та глухих отворів у деталях, виготовлених із незагартованої та загартованої сталі, чавуну, кольорових металів та неметалічних матеріалів.

Внутрішнє шліфування широко застосовується у всіх галузях машинобудування. На внутрішньошліфувальних верстатах обробляються отвори зубчастиних коліс (гладкі та шліцеві), внутрішніх кілець шарикопідшипників та роликопідшипників; роликові доріжки зовнішніх кілець підшипників; отвори кондукторних втулок, перехідних втулок з конусом Морзе, різних різальних інструментів, наприклад, фрез, шеверів, насадних розгорток та ін.

При внутрішньому шліфуванні застосовується як шліфування з поздовжньою подачею, і методом врізання. Найбільшого поширення набув перший спосіб. Шліфування методом врізування застосовують під час шліфування коротких отворів, а також отворів, обмежених буртами або уступами.

При внутрішньому шліфуванні застосовуються методи поздовжньої та поперечної подачі. Розрізняють такі види рухів:

При шліфуванні з поздовжньою подачею величина подачі має перевищувати 3/4 висоти кола однією оборот деталі. Поперечна подача при цьому уривчаста на кожен одинарний або подвійний хід або безперервна.

Шліфування методом врізання застосовують при обробці коротких отворів, а також внутрішніх циліндричних поверхонь, обмежених точними торцями або уступами, наприклад, роликових доріжок кілець підшипників. Для забезпечення рівномірності зносу колу повідомляється додатковий осцилюючий рух, якщо це дозволяє конфігурація деталі.

Особливості внутрішнього шліфування створюють низку обмежень застосування цього методу. До них відносяться:

Залежність діаметра шліфувального кола від діаметра шліфувального отвору, а також необхідність значного вильоту шліфувального шпинделя, особливо при шліфуванні довгих отворів, що обумовлюються введенням шліфувального кола в оброблений отвір, призводять до зниження жорсткості системи і створюють ряд обмежень.

Внутрішньошліфувальні верстати можуть бути поділені на дві основні групи.

Залежно від характеру виробництва застосовуються універсальні внутрішньошліфувальні верстати, напівавтомати та автомати.

Універсальні верстати з патронним затискачем застосовуються для обробки коротких та довгих циліндричних та конічних отворів. Конічні отвори шліфуються шляхом повороту бабки відповідний кут. Ці верстати поширені у допоміжних цехах заводів масового виробництва, а також основних цехах заводів серійного виробництва. Універсальні верстати забезпечуються зазвичай торцешліфувальним пристроєм, що дозволяє забезпечувати при обробці високу точність перпендикулярності торця до отвору. Шліфувальні головки на універсальних верстатах встановлюються на санках і можуть бути змінними.

Напівавтомати , що широко застосовуються в масовому та великосерійному виробництвах, забезпечуються вимірювально-керуючими пристроями, які автоматично контролюють процес шліфування, і припиняють обробку при досягненні заданого розміру.

Автомати - центрові та безцентрові забезпечуються додатково завантажувальними пристроями, що подають деталі для обробки в зону шліфування, а також пристроями для автоматичного закріплення та зняття деталі та керування правкою кола.

Основними внутрішньошліфувальними верстатами, що випускаються вітчизняною промисловістю, є верстати гами ЗК. Ці верстати призначені для обробки отворів діаметром від 3 до 800 мм і випускаються класами точності П, В та А. Усі універсальні верстати гами ЗК, за винятком моделі ЗК230В, оснащені торцешліфувальними пристроями.

На базі основних моделей випускають різні модифікації верстатів - з подовженим перебігом столу для обробки, довгих деталей.

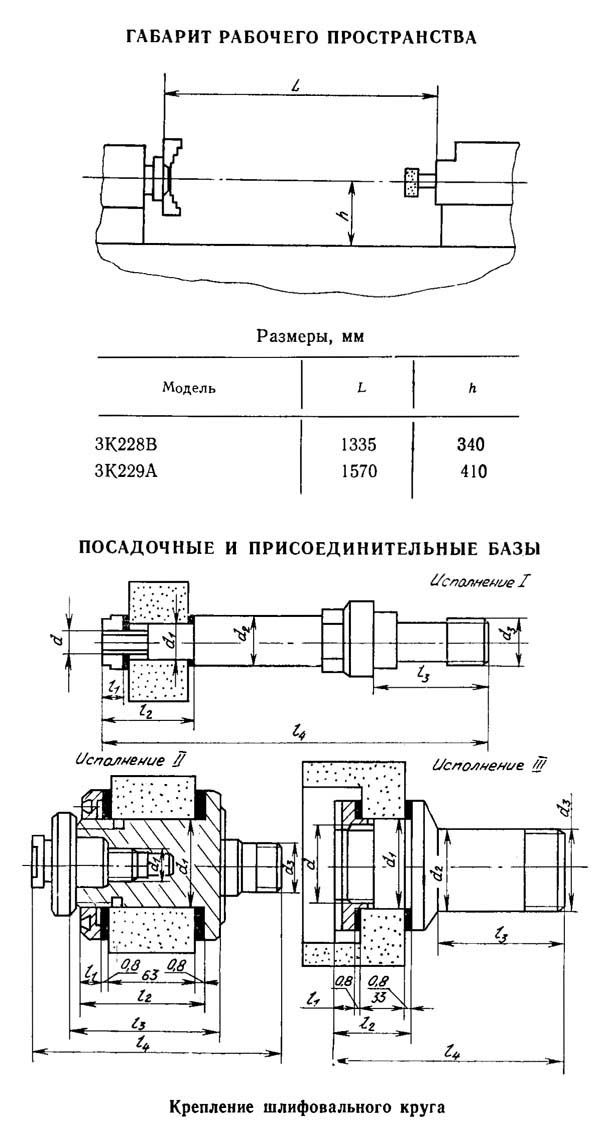

Габаритні розміри робочого простору верстата 3к228а

Посадочные і присоединительные базы верстата 3к228а

Фото внутришлифовального верстата 3к228а

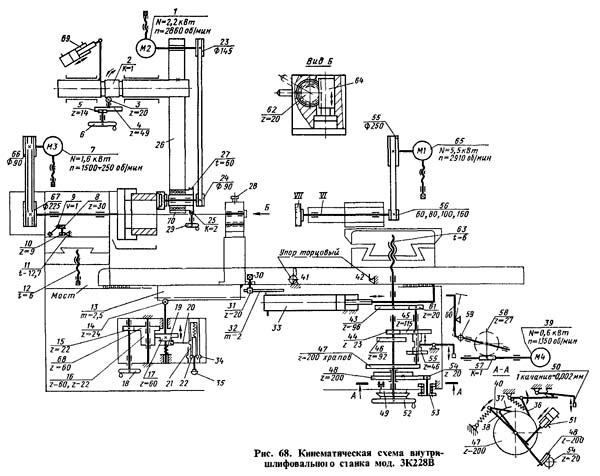

Кінематична схема внутришлифовального верстата 3к228а

1. Схема кінематична внутришлифовального верстата 3К228А. Дивитись у збільшеному масштабі

2. Схема кінематична внутришлифовального верстата 3К228В. Дивитись у збільшеному масштабі

Універсальный внутришлифовальный верстат 3К228А, кінематична схема которого представлена на рис. 68, предназначен для шлифования цилиндрических і конических, глухих і сквозных отверстий з углом конуса при вершине до 60°. Верстат снабжен торцешлифовальным пристрійм, позволяющим шлифовать наружный торец вироби сразу же після шлифования его отверстия.

На станине расположена бабка вироби, в патроне шпинделя которой зажимают шлифуемую деталь. На продольных направляючих качения станины установлен стол. На поперечных направляючих стола размещена шлифовальная бабка, несущая шпиндель со шлифовальным кругом. Внутри станины смонтирован гідропривід верстата. Органы керування верстатом расположены на передньої панелі станины. Торцешлифовальное пристрій смонтировано на корпусе передньої бабки.

Главное движение осуществляется от електродвигуна 65 через плоскоременную передачу 55 — 56. Шлифовальные шпиндели — сменные, со шкивами диаметром 60-160 мм, чем достигается изменение частоти обертання шлифовального круга.

Круговая подача — вращение шлифуемой детали — производится електродвигуном 7 постоянного тока з бесступенчатым регулюванням частоти обертання вала через клиноременную передачу 66 — 67.

Продольная подача - возвратно-поступательное рух стола — осуществляется от гідроприводу 33 з бесступенчатым регулюванням скорости руху. Стол имеет также механізм ручного продольного переміщення. В етом случае от маховичка 18 вращение передається через зубчасті колеса 15 — 68 і 16 — 17 на реечное колесо 14 і рейку 13. Гідравлическое і ручное переміщення стола сблокированы так, что при включении гідроприводу ручная подача выключается путем вывода из зацепления з рейкой реечного колеса 14 з помощью блокировочного пристроя 35, 21.

Поперечная подача шлифовального круга производится переміщенням салазок суппорта шлифовальной бабки винтом 63 от механізма поперечної подачі. Эта подача може быть ручная (непрерывная или дозированная) і автоматическая от гідропривода. Ручная непрерывная подача осуществляется з помощью маховичка 52 через зубчасті колеса 44 — 45 і 61 —43 на винт 63. Дозированная ручная подача достигается путем качания рычага 50 через собачку 36, храповое колесо 47 і зубчасті передачи 44 — 45, 61-43 на винт 63.

Дозированная гідравлічна поперечная подача шлифовального круга осуществляется от гідроцилиндра 51 через храповое пристрій 38, 40 на храповое колесо 47 і далее по предыдущей ланцюги — на винт 63. Заслонкой 37, управляемой кнопкой 55, можно ограничить число зубцов храпового колеса 47, захватываемых собачкой 40, т. е. установить определенную величину дозированной поперечної подачі шлифовального круга, или вообще отключить подачу от гідропривода.

Быстрое поперечное перемещение шлифовальной бабки осуществляется вручную з помощью маховичка 52, через зубчасті колеса 46 — 57, 61—43, і гвинта 63.

Торцешлифовальное пристрій. Верстат оснащен торцешлифовальным пристрійм, позволяющим шлифовать торец детали специальным кругом. Шпиндель етого приспособления вращается от индивидуального електродвигуна 1 через ременную передачу 23 — 24. Наладочное продольное перемещение шлифовального круга достигается вращением маховичка 6 через зубчатую пару 5—4 з внутренним зацеплением і пару 3 — 2. Рабочая (осевая) подача производится при вращении маховичка 29; при етом через червячную пару 25—27 і винтовую пару качения 70 продольно перемещается гильза торцового шпинделя, несущего круг. Хобот 26 имеет три позиции і поворачивается от гідроприводу 69 из верхнего неробочого положения в нижнее рабочее і обратно, а также в положение, при котором осуществляется правка круга.

Механізм колебательного руху стола. В качестве приспособления верстату придается механізм колебательного руху стола, который, созагальна ему продольные колебательные руху, заставляет шлифовальный круг совершать осциллирующие руху, способствующие получению менее шероховатой шлифуемой поверхности. Механізм имеет индивидуальный електродвигатель 39, от которого через червячную пару 66 — 58 приводится во вращение регулируемый ексцентрик 59, а от него приходит в колебательное рух рычаг 60, передающий, в свою очередь, качание столу.

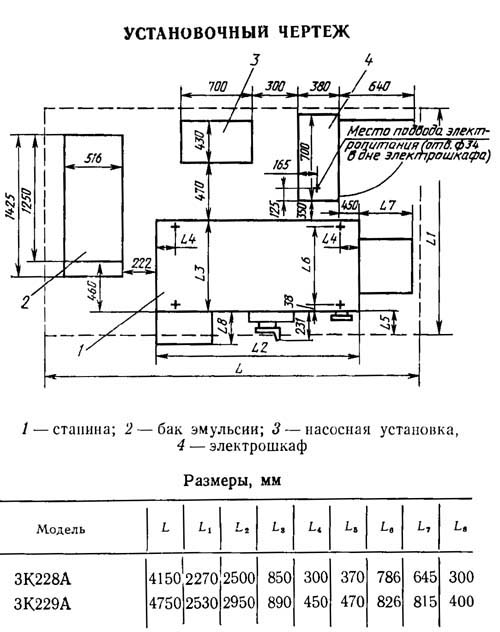

Настановне креслення шлифовального верстата 3к228а

| Наименование параметра | 3К228А | 3К229А |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого вироби, мм | 400 | 800 |

| Наибольший диаметр устанавливаемого вироби в кожухе, мм | 400 | 630 |

| Наибольшая длина устанавливаемого вироби, мм | 320 | 500 |

| Наименьший і наибольший диаметр шлифуемого отверстия, мм | 50..300 | 100..500 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 320 | 500 |

| Наибольшая рекомендуемая длина шлифования при наименьшем диаметре, мм | 125 | 200 |

| Расстояние от оси шпинделя передньої бабки до подошвы станины, мм | 1225 | 1300 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 340 | 410 |

| Расстояние от опорного торца фланца шпинделя вироби до торца кронштейна шлифовальной бабки, мм | 1335 | 1570 |

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 150..400 | 250..550 |

| Рабочий стол верстата | ||

| Наибольшая длина переміщення стола, мм | 800 | 800 |

| Ручное переміщення стола за один оборот маховика, мм | 25 | 25 |

| Скорость переміщення стола при шлифовании, м/мин | 1..7 | 1..7 |

| Скорость переміщення стола при правке круга, м/мин | 0,1..2 | 0,1..2 |

| Скорость переміщення стола при быстром продольном подводе і отводе, м/мин | 10 | 10 |

| Торцешлифовальное пристрій | ||

| Частота обертання торцового шпинделя, 1/мин | 4000 | 4000 |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 250 | 250 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | 4 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного переміщення, мм | 27 | 27 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачі, мм | 0,1 | 0,1 |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачі, мм | 0,0025 | 0,0025 |

| Шлифовальная бабка | ||

| Частота обертання внутришлифовальных головок, 1/мин | 4500,5300,8200,12000 | 2500,4500,5250,8200 |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | 200 х 76 х 63 | 250 х 76 х 63 |

| Наибольшая окружная скорость шлифовального круга, м/с | 35 | 35 |

| Диаметр гильзы внутришлифовальной головки, мм | 125 | 125 |

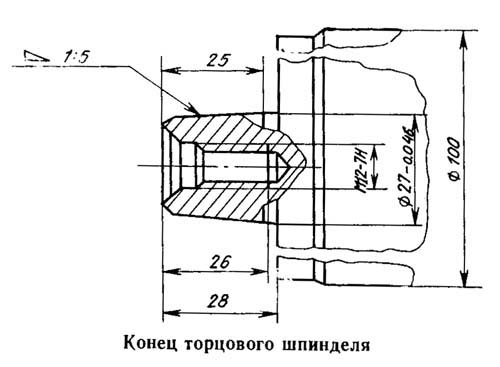

| Диаметр кінця шлифовального шпинделя по ГОСТ 2324-77, мм | 30, 40, 50 | Не менее 45 |

| Поперечное перемещение шлифовальной бабки | ||

| Перемещение за один оборот маховичка - грубое (наладочное), мм | 5 | 5 |

| Перемещение за один оборот маховичка - тонкое, мм | 0,5 | 0,5 |

| Перемещение на одно деление лимба, мм | 0,002 | 0,002 |

| Перемещение на одно качание рычага ручной дозированной подачі, мм | 0,002 | 0,002 |

| Наибольшее наладочное перемещение шлифовальной бабки - назад (на робочого), мм | 10 | 10 |

| Наибольшее наладочное перемещение шлифовальной бабки - вперед (от робочого), мм | 80 | 100 |

| Передня бабка (бабка вироби) | ||

| Условный диаметр кінця шпинделя вироби, по ГОСТ 12595-72 | 2-8М | 2-11М |

| Наибольший угол поворота бабки вироби, град | 30 | 30 |

| Наибольший наладочное перемещение бабки вироби - назад (на робочого), град | 50 | 50 |

| Наибольший наладочное перемещение бабки вироби - вперед (от робочого), град | 250 | 300 |

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 60..600 | 20..240 |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 7 | 7 |

| Електродвигун шпинделя шлифовальной бабки, кВт | 7,5 | 7,5 |

| Електродвигун приводу торцешлифовального приспособления, кВт | 2,2 | 2,2 |

| Електродвигун приводу вироби (бабки вироби) постоянного тока, кВт | 1,6 | 1,6 |

| Електродвигун насоса гідросистемы, кВт | 3,0 | 3,0 |

| Електродвигун фильтра-транспортера, кВт | 0,09 | 0,09 |

| Електродвигун насоса системы охлаждения, кВт | 0,15 | 0,15 |

| Електродвигун магнитного сепаратора, кВт | 0,09 | 0,09 |

| Общая мощность електродвигателей, кВт | 14,63 | 14,63 |

| Преобразователь тиристорный ЭТ1Е2-10, кВт | 1,3 | 1,3 |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 3535 х 1460 х 1870 | 4165 х 1780 х 2000 |

| Масса верстата з електрообладнанням і охолодженням, кг | 6400 | 8300 |