Токарно-гвинторізний універсальний верстат моделі Schaublin 135 випускався підприємством Shaublin (Шоблен), заснованим у 1915 році, Швейцарія, місто Bevilard.

Верстати фірми Schaublin поставляються до СРСР та Росії з 1970 року.

Гама верстатів фірми виробника досить широка: токарні, фрезерні та шліфувальні верстати високої точності від настільних та універсальних до обробних центрів з ЧПУ та приводним інструментом.

Токарно-гвинторізний верстат Schaublin 135 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової різьблення. Оброблювані деталі встановлюються у центрах чи патроні.

Верстати, виготовлені компаніями Schaublin та Leenen, мали принаймні втричі вищу заводську ціну, ніж продукція тодішніх конкурентів. Дивлячись на деталі цих машин, стає ясно, чому машини, які все ще існують сьогодні і торгуються як хороші чи навіть кращі за нові машини на ринку.

Іншими словами, машини прецизійного класу Schaublin 135, Schaublin 150, Schaublin 160, Leenen DLZ, у період їхнього активного виробництва, коштували суму від розкішного автомобіля Luxus аж до ціни будинку із солідною земельною ділянкою у заміському житловому районі.

До епохи ЧПУ ці машини грали у своїй власній лізі як високоточні токарні верстати для точення високоточних деталей. Ті, хто не потребував такої точності в той час, як і сьогодні, навряд чи витратили б гроші на те, щоб ввести таку машину в експлуатацію.

Сьогодні стандартне застосування цих машин у серійному виробництві прийняли надточні верстати з ЧПУ з гідростатичними підшипниками, які порівняно із звичайними токарними верстатами з ЧПУ, як і на той час стоять зіставних активів.

Причини чомусь невеликі нові машини прецизійного класу Schaublin 135, Schaublin 150, Schaublin 160, Leenen DLZ більше не виробляються очевидні:

Ринок для цього просто занадто малий. Крім того, токарний верстат з ЧПУ набагато простіше в конструкції та у виробництві, залежно від складності керування, навіть дешевше, ніж хороший звичайний токарний верстат з високоякісним 3-осьовим цифровим дисплеєм.

Ви повинні мати на увазі, що точність токарного верстата залежить від ваги та стабільності конструкції верстата.

Дві тумби під станиною зі знімним піддоном для стружки в центрі або зварний металевий каркас із шафами для інструментів, хоч і можуть виглядати практично, але не забезпечують стабільності.

Верстати виробника „Schaublin“

Верстати Schaublin мають надзвичайно міцну станину. Приклад зображення Schaublin 160.

Станина і частини суппорта токарного верстата Schaublin 150

Станина токарного верстата Schaublin 160

При максимальній ширині понад 600-750 мм станина Schaublin – ширина станини та величезна вага забезпечують стабільність верстата.

Приблизно до 1970 року (виконання з круглим шпинделем) верстат Schaublin 160 вироблявся з направляючими у вигляді накладних сталевих пластин, але потім виробництво станин перейшло повністю литі, загартовані напрямні.

Машини виробника "Leenen"

Станини верстатів "Leenen" надзвичайно жорсткі та важкі для їх невеликого розміру.

Приблизно до 1982 року напрямні були виготовлені із загартованої інструментальної сталі та закріплені на розвантаженій литій станині за допомогою незліченних гвинтів M10. Ця станина шліфується по периметру з найменшою глибиною шорсткості. При шліфуванні цієї невеликої машини це означає високий рівень складності при великих витратах часу.

Починаючи з 1982 року, не в останню чергу з міркувань витрат, виробники перейшли на повністю литу станину із загартованими напрямними. Але низька глибина шорсткості остаточно залишалася мірилом речей.

На високоточному токарномуу верстаті ковзне покриття, клинові планки з бічними ггвинтами напірними з супутніми точковими опорними точками з клинової планкою тепер геометрично точно вискаблюються після шліфування вручну.

Про кінціпцію приводу токарного верстата вже багато років точаться суперечки.

Механічна коробка передач з хорошим зчепленням працює спокійно, за винятком заміни масла час від часу не вимагає технічного обслуговування і забезпечує максимальний момент, що крутить, на ріжучій кромці інструменту навіть при малій потужності приводу, але має недолік - стрибки швидкості між ступенями перемикання, крім того, ви не можее відрегулювати швидкість обертання при працюючому шпинделі. Крім того, в механічній коробці передач імпульси шестерень більшою або меншою мірою передаються на поверхню, що обточується.

Привід варіатора вимагає деякого догляду: натяг ременя має час від часу контролюватись. Диски варіатора мають бути чистими та працездатними.

Гарна, міцна конструкція варіатора, зрештою, у виробництві не дешевше, ніж механічна коробка передач.

Для нових ременів (з допусками завширшки) машина може працювати трохи галасливо, поки новий ремінь не почне рівномірно працювати.

Явна перевага варіатора: частота обертання оптимальна і регулюється без зупинки шпинделя, завжди максимальний момент, що крутить, на ріжучій кромці інструменту навіть при малій потужності приводу.

Зазвичай сучасний налаштувач токарних верстатів прагне досягти радіального биття менше 0,003 мм по DIN8605. Насправді мають значення зазори в підшипниках шпинделя.

Коли справа доходить до якості поверхні і якості круглої форми, токарні верстати Schaublin і Linen знову мають перевагу, тому що підшипники шпинделя працюють практично без зазору.

Ці машини мають не тільки круглу форму при гострінні, як у звичайного токарного верстата, але і цілком досяжну круглу форму, як при шліфуванні. Поміж ними світи!

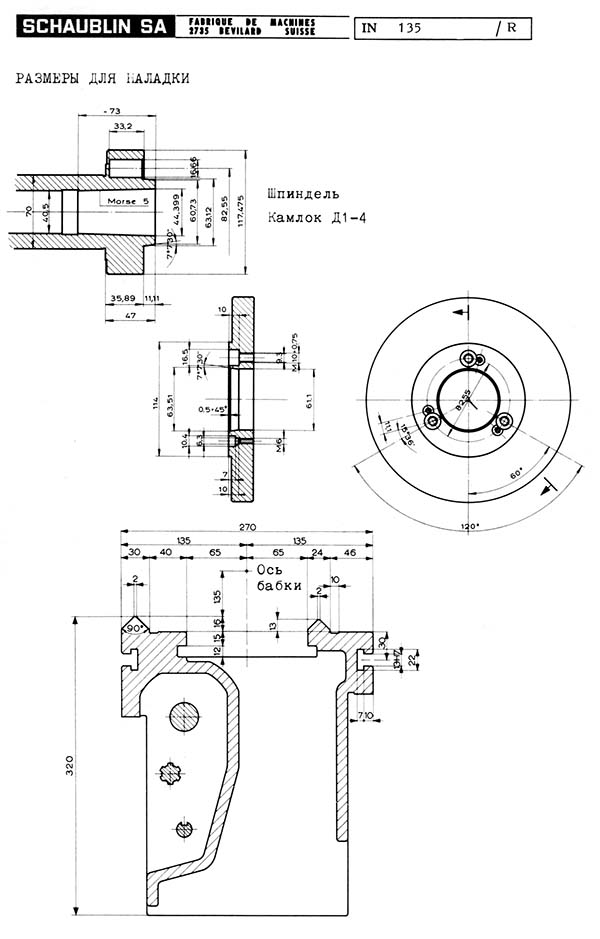

На малюнку показано шпиндель токарного верстата Schaublin 135

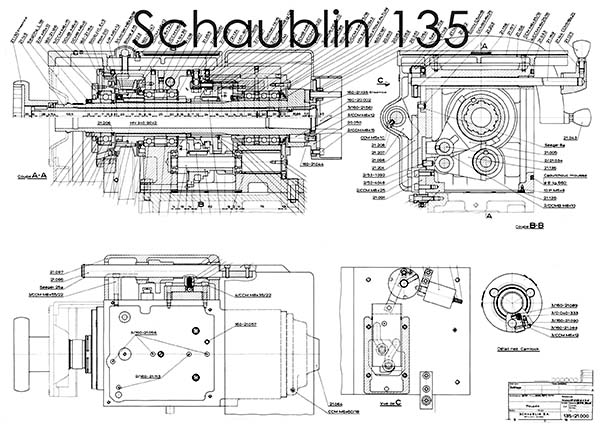

Шпиндель Schaublin 135 має радіальну опору спереду і ззаду - по одному дворядному циліндричному роликопідшипнику, а осьова опора - 2-х рядний радіально-упорний шарикопідшипник, що знаходиться під зсувом.

Шпиндель токарного верстата Schaublin 135

Шпиндель токарного верстата Schaublin 135. Дивитись у збільшеному масштабі

Такий тип установки підшипників шпинделя є найжорсткішим і найвищим нагріванням.

Щоб підшипники не нагрівалися занадто сильно або навіть не блокувалися при роботі без зазору, працювати необхідно з мінімальною кількістю мастила через отвори, що калібруються, по краплині кожні кілька хвилин.

Але це теж має власну ціну. Усі підшипники у шпинделі такої машини зрештою коштують кілька тисяч євро за капітального ремонту.

Крім того, на всіх перерахованих машинах привід шпинделя має власну опору шківа, щоб відокремити всі вібрації, що йдуть від приводу.

Але саме тут є дуже високий ризик для покупців уживаних машин і особливо для тих сучасників, які завжди вважали, що всі можуть і повинні робити самі.

Привідні ремені на машинах, що відпрацювали всі свої роки, більш-менш зношені і потребують заміни. Цей факт означає демонтаж шпинделя з усіма підшипниками, оскільки ремені проходять через шпиндель.

Увага: ця робота на машинах потребує великих знань, інструментів та досвіду. Навчені слюсарі-ремонтники та інженери-механіки знущаються з будь-якого опису подібних робіт.

Те, що можна побачити після самостійного ремонту - від пошкоджених шпинделів до непоправно пошкоджених в результаті некомпетентного демонтажу шпинделя. Кордон між грою та ломом дуже маленька.

Після цього ціни на ремонт, якщо це ще можливо, наприклад, шляхом нового хромування та шліфування шпинделя від кількох тисяч євро однаково дуже високі.

У верстатів Шаубліна поздовжня та поперечна механічна подача проводиться без зупинки машини може перемикатися безпосередньо у всіх 4-х напрямках. Для інших машин такого розміру найчастіше це негаразд.

Для нарізування різьблення за допомогою Schaublin 135, 150, 160 замість ходового ггвинта, як на всіх інших верстатах, використовується ШВП (кулькова гвинтова пара), яка відключається, коли супорт виходить за межі робочого простору.

Крім того, у верстатів Schaublin спереду на фартуху є завзятий револьвер з 6 регульованими упорами для організації серійних робіт з "упорів".

Упори є також і на поперечному напрямку супорта.

Габарити токарного верстата Schaublin 135

Габарити токарного верстата Schaublin 135. Дивитись у збільшеному масштабі

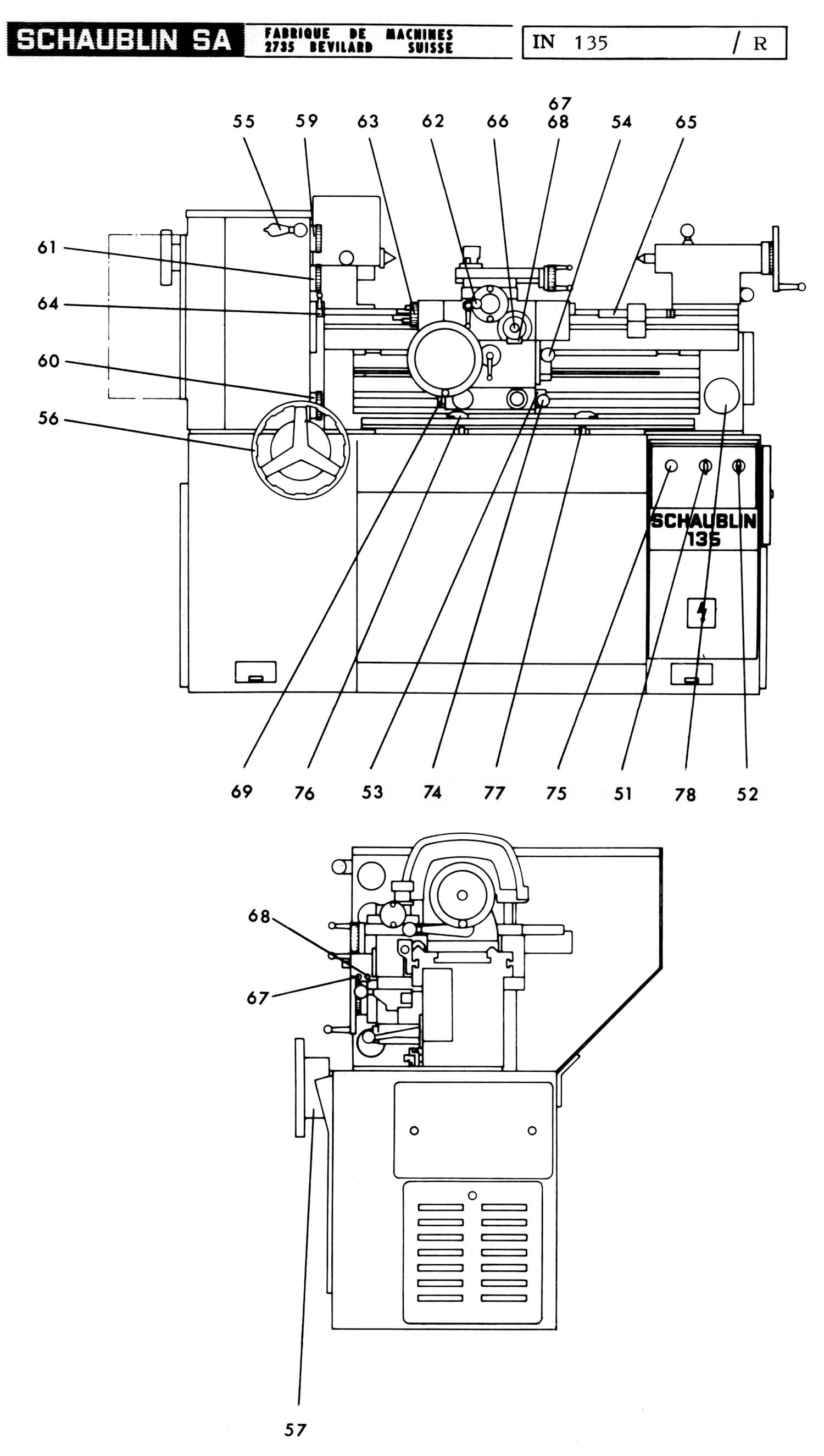

Фото токарно-гвинторізного верстата Schaublin 135

Фото токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата Schaublin 135

Фото токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата Schaublin 135

Фото токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата Schaublin 135

Фото токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

Розташування органів керування токарним верстатом Schaublin 135

Розташування органів керування токарним верстатом Schaublin 135. Дивитись у збільшеному масштабі

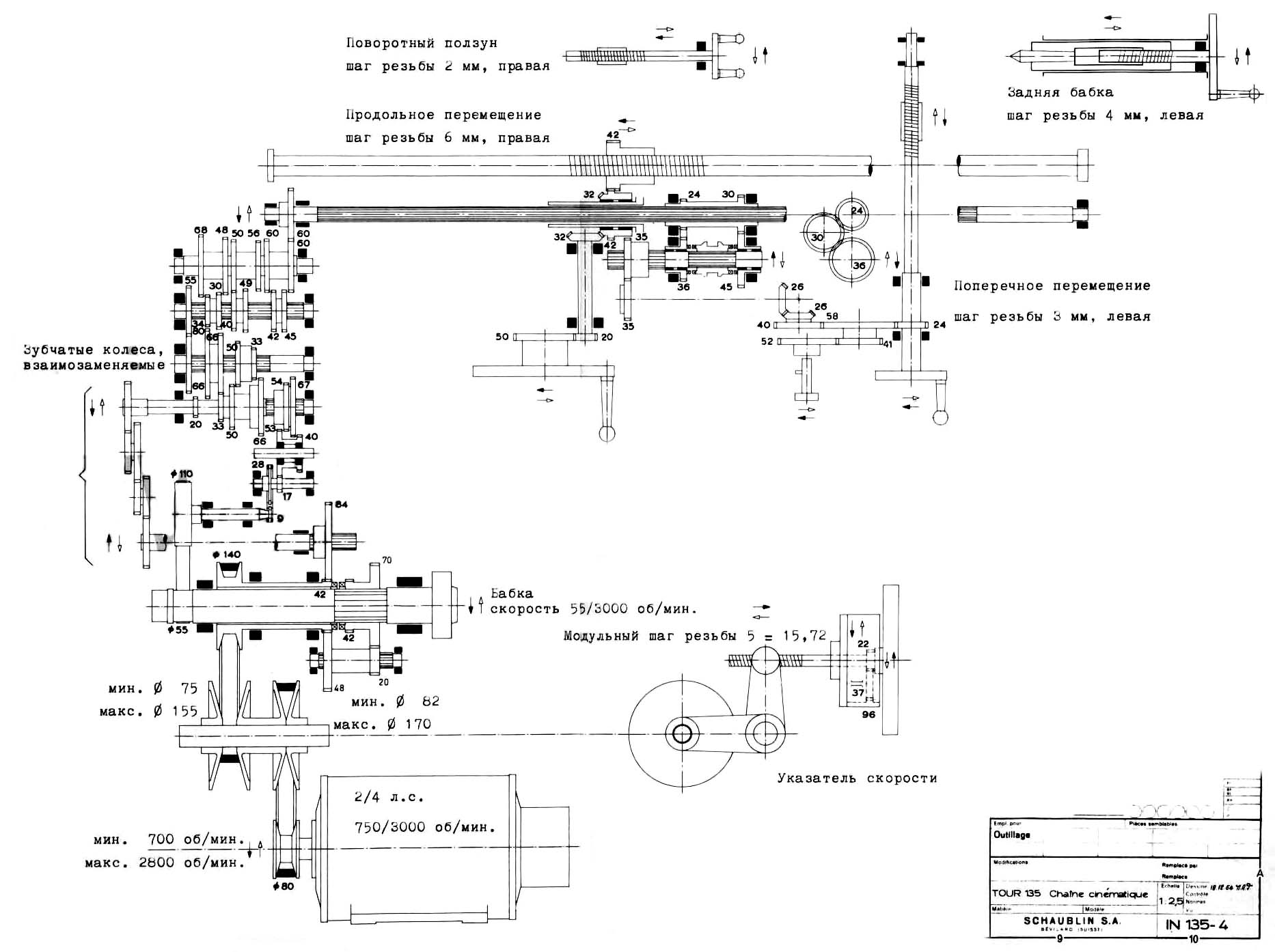

Кінематична схема верстата Schaublin-150

Схема кінематична токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

Кінематична схема наведена для розуміння зв'язків та взаємодії основних елементів верстата.

Пусковий важіль 53 управляє обертанням шпинделя, дозволяє вибирати напрямок обертання і будь-яку з двох швидкостей двигуна.

Вибір позицій забезпечується двома упорами 74 які блокуються на важільному управлінні.

Варіатор швидкостей приводиться в дію вручну за допомогою маховичка 56, причому це регулювання повинно виконуватись на ходу.

Швидкість шпинделя зчитується з однією з чотирьох шкал покажчика 57.

Керуючий важіль редуктора 55 дозволяє переходити з діапазонів а) та с) на діапазони b) та d). Пластина з червоним знаком (включати тільки при зупинці) нагадує, що шпиндель бабки повинен бути у стані спокою, коли пересувається цей важіль.

Перехід з діапазонів а) та b) на діапазони с) та d) забезпечується перемиканням швидкості двигуна (важіль 53).

Кнопка "СТОП" 75 забезпечує моментальну зупинку шпинделя. Таке ж гальмування шпинделя можна отримати педаллю 135-80.140 (допоміжне обладнання, що посилається на замовлення).

З обережності, хід пускового важеля 53 можна обмежити малою швидкістю або 0, щоб уникнути реверсування напрямку обертання. Вибране блокування відображається на маховичку 78.

Подачі мм на один оберт шпинделя зчитуються з таблиці коробки нарізання різьблення і подач.

24 тонких поздовжніх та поперечних подачі від 0,015 до 0,21 мм/об 24 поздовжніх та поперечних подачі від 0,025 до 0,35 мм/об (вимірювані за діаметром).

Ці 48 подач не змінюються при зміні наборів зубчастиних коліс для нарізування різьблення.

Подачі збільшуються з використанням позицій різьблення.

Зміну подач можна здійснювати під час ходу, поворотом виборчих маховичків:

Маховичок 59 для вибору: подачі або тонкої подачі

Увага! Маховичок 59 не можна пересувати на позицію різьблення з дрібним кроком або великим кроком під час ходу.

Маховичок 60 – для швидких змін подач невеликого значення (служить варіатором подач). Див. цифрові знаки 1, 2, 3, 4, 5, 6 таблиці.

Маховичок 61 - для швидких та значних змін подач. літери А, B, С, D таблиці.

Значення переміщень зчитуються з регульованих і з діленнями барабанів супорта. Регулювання (скидання на нуль) поперечного барабана можна здійснити, відпустивши кнопку 62.

Важіль включення подач 54 має 6 позицій.

При поздовжніх подачах важіль наближається до фартуха

При поперечних подачах важіль відводиться від фартуха

Обмежувач ходу з позиціями 63 і упори 64 або 65 обмежують поздовжній хід керуванням вручну або викликають вимикання автоматичної подачі. Упор 65 може бути монтований ліворуч від корпусу супорта, якщо не досягається упор 64. Обмежувач з 6 позиціями можна зняти без демонтажу і замінити обмежувачами, попередньо відрегульованими для серійних робіт.

У коробці 70 містяться 2 регульованих прецизійних упору 71 і 72, які обмежують пересування поперечних санок при керуванні вручну або викликають вимкнення автоматичної подачі.

Оператор приводить в дію обмежувач на відстані від 1 до 7 мм до зупинки поперечних санок, переводячи головку 66 на позицію I або II (див. нижченаведений малюнок).

Другу зупинку ходу можна відрегулювати тими самими операціями, встановивши кнопку 66 на позицію II і використовуючи блокувальний гвинт 67.

Кількість зусилля, необхідного для вимкнення відповідно до виконуваної роботи (заготівля, обробка або запобіжний засіб при нарізанні різьби), визначається регулюванням кнопки 69.

Як обидва підшипники шпинделя, так і підшипники шківа забезпечені радіально-упорними шарикопідшипниками. Зважаючи на те, що вони монтовані з попереднім натягом, подальше їх регулювання не потрібно.

Термін служби цих тіл кочення залежить від умов, за яких працює токарний верстат. За нормального навантаження він становить приблизно 5 років.

Демонтаж підшипників вимагає особливої ретельності та повинен доручатися лише кваліфікованим працівникам.

Демонтаж заднього підшипника

Після зміни тіл кочення підшипник повинен монтуватися в порядку, зворотному демонтажу.

Демонтаж переднього підшипника можливий лише після демонтажу заднього підшипника, тобто після закінчення операції п. 9 попереднього розділу.

Підшипник монтується у порядку, зворотному демонтажу.

Шків монтується на незалежний підшипник і не може надавати будь-який несприятливий вплив на перебіг шпинделя.

Щоб змінити тіла кочення цього підшипника, бабку слід повністю демонтувати.

Бабку можна орієнтувати в горизонтальній площині для того, щоб забезпечити паралельність шпинделя по відношенню до поздовжнього переміщення санок.

Індикатор з точністю показань до 0,001 мм встановлюється на санки супорта.

Перевірювальна оправка садиться на шпиндель.

Перевірка проводиться переміщенням поздовжніх санок супорта.

Шпиндель токарно-гвинторізного верстата Schaublin-150

Шпиндель токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

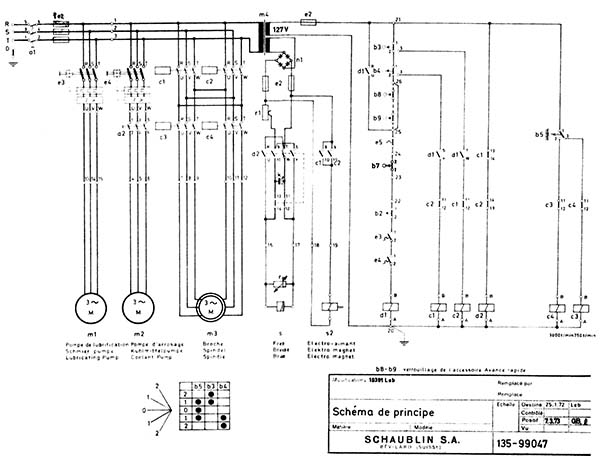

Схема електрична токарно-гвинторізного верстата Schaublin 135

Схема електрична токарно-гвинторізного верстата Schaublin 135. Дивитись у збільшеному масштабі

| Найменування параметру | 16M05A | Шаублін 125 | Шаублін 135 | Шаублін 150 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Клас точності | А | |||

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 270 | 270 | 315 | 340 |

| Найбільший діаметр заготовки оброблюваної над станиною, мм | 250 | |||

| Найбільший діаметр заготовки, що встановлюється над супортом, мм. | 139 | 120 | 150 | 177 |

| Найбільша довжина заготовки у центрах (РМЦ), мм | 500 | 500 | 630 | 630 |

| Висота центрів над плоскими напрямними станини, мм | 135 | 125 | 135 | 150 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 135 | |||

| Діаметр заготовки, що встановлюється в патроні, мм | 5..160 | |||

| Діаметр заготовки, що встановлюється в цангу, мм | 4..28 | 24 | 24 | |

| Діаметр заготовки, що встановлюється в люнеті, мм | 5..50 | 100 | ||

| Показники точності обробки зразків: круглість, мкм | 1,2 | |||

| Показники шорсткості обробки зразків кольорових металів, мкм | 0,04 | |||

| Показники шорсткості обробки зразків сталі, мкм | 0,63 | |||

| Коефіцієнт підвищення продуктивності порівняно зі верстатом моделі 16Б05А | 1,2 | |||

| Шпиндель | ||||

| Діаметр отвору в шпинделі, мм | 32 | 32 | 40 | 40 |

| Найбільший діаметр прутка в цангу, мм | 24 | |||

| Центр шпинделя за ГОСТ 13214-67 | Морзе 5 | Морзе 2 | Морзе 5 | Морзе 5 |

| Кінець шпинделя за ГОСТ 12593-72 | 4K | Camlock D 1-3" | Camlock D 1-4" | Camlock D 1-4" |

| Число ступенів частот прямого обертання шпинделя | б/с регулювання | б/с 2 діапазони | б/с 2 діапазони | |

| Частота прямого обертання шпинделя, об/хв | 25..2500 | 225..3000/ 45..3000 | 220..3000/ 55..750 | 220..3000/ 55..750 |

| Гальмування шпинделя | є | є | є | є |

| Супорт. Подання | ||||

| Найбільше поздовжнє переміщення супорта, мм (механічне переміщення за упорами) | 520 | 440 | 620 | 620 (620) |

| Найбільше поперечне переміщення супорта, мм | 160 | 130 | 180 | 180 |

| Переміщення супорта поперечне на один поділ лімба, мм | 0,02 | |||

| Крок ходового ггвинта, мм | 4 | |||

| Крок ходового ггвинта поперечного ходу, мм | 3 | |||

| Кількість подач супорта поздовжніх | 28 | 24 | 24 | |

| Кількість подач супорту поперечних | 28 | 24 | 24 | |

| Межі подач супорта поздовжніх (у дужках - при використанні ланки збільшення кроку), мм/об | 0,01..0,35 (0,01..2,8) | 0,025..0,35 | 0,025..0,35 | |

| Межі подач супорта поперечних (у дужках - при використанні ланки збільшення кроку), мм/об | 0,005..0,175 (0,005..1,4) | 0,025..0,35 (0,015..0,21) | 0,025..0,35 (0,015..0,21) | |

| Межі подач супорта поздовжніх та поперечних, мм/хв. | 4..260 | |||

| Кроки нарізних метричних різьблень, мм (кроків різьблення) | 0,2..28 | 0,25..14 (48) | ||

| Кроки нарізних модульних різьблень, мод (кроків різьблення) | 0,1..14 | 0,125..7 (48) | 0,125..7,5 (48) | |

| Кроки нарізних дюймових різьблень, ниток на дюйм (кроків різьблення) | 5..96 | 72..1 (48) | 1,5..112 (48) | |

| Швидкість швидких переміщень, мм/хв. | ні | 4000 | ||

| Механізм подач для нарізування різьблення | ||||

| Варіант B. Нарізування різьблення змінними колесами. Метричні кроки, мм | - | 0,25..8 | 0,25..14 (48) | |

| Варіант B. Нарізування різьблення змінними колесами. Дюймові кроки, витків на дюйм | - | 112..3 | 72..1 | |

| Варіант C. Механізм подач для нарізання різьблення універсальний. Метричні кроки, мм (кількість кроків) | - | 0,25..3,5 (24) | ||

| Варіант C. Механізм подач для нарізання різьблення універсальний. Дюймові кроки, витків на дюйм (кількість кроків) | - | 112..6 (72) | ||

| Варіант C. Механізм подач для нарізання різьблення універсальний. Спеціальне різьблення змінними колесами, мм | - | 0,025..8 | ||

| Різцеві санки | ||||

| Найбільша довжина переміщення різцевих санчат, мм | 150 | 90 | 100 | 100 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,02 | 0,01 | ||

| Переміщення різцевих санок за один оберт лімба (крок ггвинта санок), мм | 2 | |||

| Найбільший кут повороту різцевих санок, град | ±45° | |||

| Ціна поділу шкали повороту різцевих санчат, град | 1° | |||

| Найбільший переріз державки різця, мм | 16 х 16 | 12 х 12 | 16 х 16 | 20 х 20 |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 16 | |||

| Число різців у різцевій головці | 4 | |||

| Задня бабка | ||||

| Діаметр пінолі, мм | ||||

| Конус отвору пінолі задньої бабки за ГОСТ 2847-67 | Морзе 3 | Морзе 2 | Морзе 3 | Морзе 3 |

| Найбільше переміщення пінолі, мм | 85 | 100 | 120 | 120 |

| Переміщення пінолі на один поділ лімба, мм | 0,02 | |||

| Переміщення пінолі на один поділ лінійки, мм | 1 | |||

| Розмір поперечного зміщення корпусу бабки, мм | ±10 | ±10 | ±10 | |

| Електроустаткування | ||||

| Кількість електродвигунів, встановлених на верстаті | 3 | 3 | ||

| Електродвигун головного приводу, кВт (об/хв) | 1,5 | 0,75/2,5 LS (500/1500) | 2/4 (750/3000) | 1,9/ 3,8 (750/ 3000) |

| Електродвигун коробки подач, кВт (об/хв) | - | 0,35 (1500) | ||

| Електродвигун насоса гідростанції, кВт | 2,2 | 0,15 (3000) | ||

| Електродвигун насоса охолоджувальної рідини, кВт | 0,12 | |||

| Сумарна потужність електродвигунів, встановлених на верстаті, кВт | 3,82 | 4,45 | ||

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 1550 х 1350 х 1400 | 1473 х 730 х 1280 | 1715 х 970 х 1280 | |

| Маса верстата (A, B, C), кг | 1400 | (910, 930, 990) | 1150 | 1250 |