Виробником токарного верстата 1604 є Одеський дослідно-механічний завод , заснований у 1946 році.

Розробник токарного верстата 1604 - Одеський верстатобудівний завод .

Токарно-гвинторізний верстат 1604 підвищеної точності розроблений у 1969 році за ТУ №ТУ2-024-1901-69 та ГОСТ 7599-55 одеським верстатобудівним заводом.

Універсальний токарно-гвинторізний верстат 1604 підвищеної точності інструментальної групи призначений для виконання найрізноманітніших робіт у центрах, цангових або кулачкових патронах по чорних та кольорових металах, включаючи точення конусів, а також для нарізування метричних, модульних, дюймових різьблень.

Токарний верстат 1604 застосовується для чистових та напівчистових робіт у одиничному та дрібносерійному виробництві. Верстати призначені для експлуатації переважно у багатоповерхових будинках, а також у рухомих ремонтних майстернях та судах.

Верстат 1604 забезпечує:

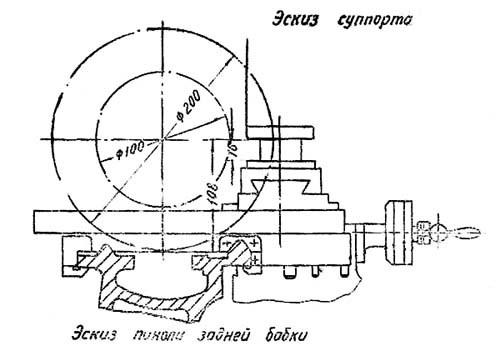

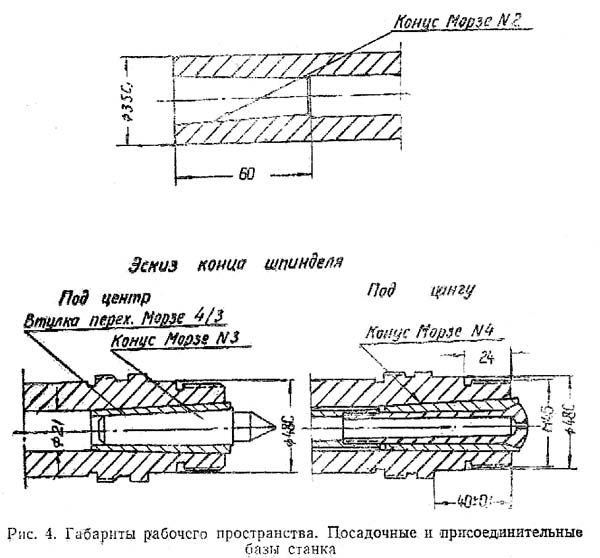

Габаритні розміри робочого простору токарного верстата 1604

Посадочні та приєднувальні бази токарного верстата 1604

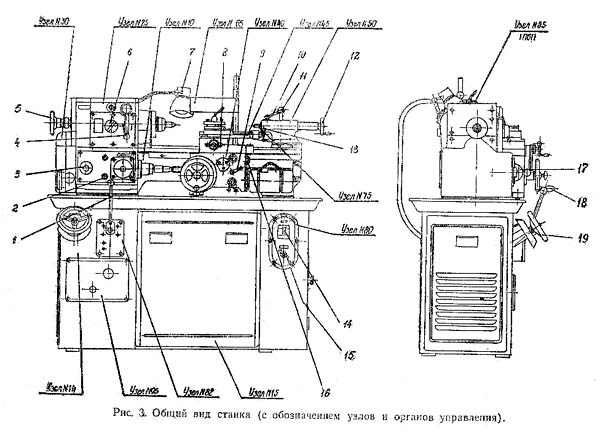

Фото токарного верстата 1604

Фото токарного верстата 1604

Загальний вигляд токарно-гвинторізного верстата 1604. Дивитись у збільшеному масштабі

Розташування вузлів та органів керування токарно-гвинторізним верстатом 1604

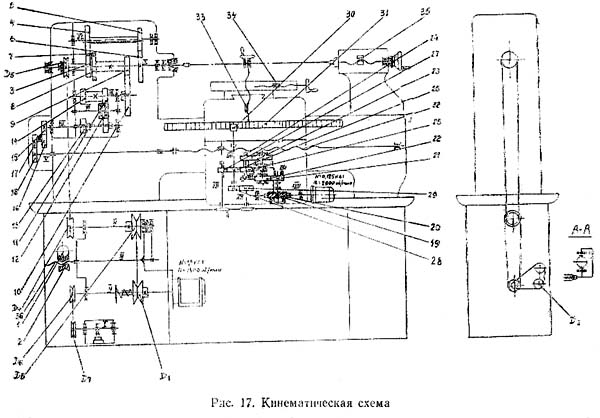

Кінематична схема токарно-гвинторізного верстата 1604

Схема кінематична токарно-гвинторізного верстата 1604. Дивитись у збільшеному масштабі

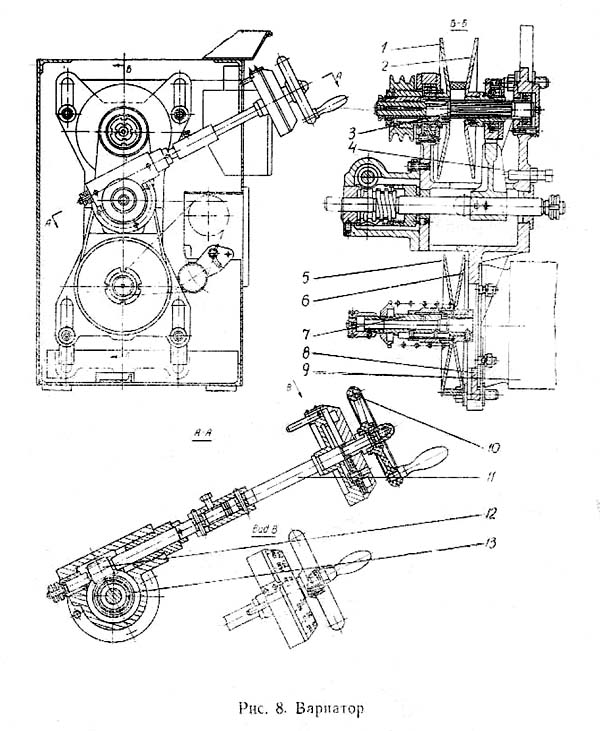

Варіатор токарно-гвинторізного верстата 1604

Варіатор токарно-гвинторізного верстата 1604. Дивитись у збільшеному масштабі

Привід обертання шпинделя виконаний у вигляді безступінчастого клинопасового варіатора з розсувними шківами 1 2, 5, 6, що переміщаються валами 3 і 7 (рис. 8).

Вали змонтовані на підшипниках кочення розточках кронштейна 8, до якого прикріплений електродвигун 9.

Зміна числа обертів шпинделя здійснюється тільки на ходу верстата поворотом маховика 10. валика 11, черв'яка 12, що зачіпається з черв'ячним колесом - гайкою 13, що призводить до осьового переміщення ггвинта - валика, на якому укріплена вилка 5

Передня бабка встановлюється та закріплюється зліва зверху станини на площині (рис, 9). У передній бабці зібрані шпиндель 6} перебір 5, привід для нарізування різьблення 1, трензель 11 і механізм керування 8.

Обертання шпинделю передається від шківа 4 безпосередньо через зубчасту муфту 3, або через перебір 5. Передатне відношення перебору 1 : 8. У передній опорі шпинделя встановлені роликовий дворядний підшипник 7, що сприймає радіальні навантаження, і два завзятих кулькових підшипників. У задній опорі шпинделя встановлено радіальний шарикопідшипник. Задня опора шпинделя 6 і приводного шківа 4 розташовані в кронштейні, прилитом до корпусу передньої 12 бабки, що дозволяє змінювати ремені без розбирання шпинделя. Привід нарізання різьби отримує обертання від шпиндельної шестерні 10 і знижує швидкість обертання першого вала гітари 2 і втричі по відношенню до шпинделя, а також дозволяє здійснити реверсування гітари при нарізанні правих і лівих різьблень.

За допомогою рукоятки 13 на передній кришці бабки привід нарізування різьблень при поздовжній механічній подачі повністю відключається.

Гітара (рис. 10) складається з корпусу 4, прикріпленого до передньої бабки, прихилу 2 та кришки 1. Прихил повертається на фланці вивідного валика 5 передньої бабки та закріплюється у потрібному положенні болтом 3. У пазу прихилу закріплюється вісь 7 змінних шестерень 6.

Фартух (рис. 11) служить для передачі руху супорт від ходового ггвинта при нарізанні різьби і для поздовжньої подачі від окремого електродвигуна 4, укріпленого на бічній стінці фартуха.

Рух від ходового ггвинта передається при включенні гайки маткової 1.

Поздовжня подача здійснюється за допомогою електродвигуна постійного струму з приводом магнітного підсилювача (діапазон регулювання 1: 14). Обертання двигуна передасться через черв'ячну передачу 2, 3 і три пари шестерень 8, 9, 10, 11, 13, 14 на рейкову шестерню 5. У фартуху є перевантажувальна муфта 12, маслонасос для мастила механізмів фартуха, на зовнішній стінці та маховичок ручного переміщення 7.

Увімкнення подачі та маткової гайки зблоковано.

Задня бабка має окремі напрямні на станині та затискається на ній за допомогою ексцентрика 7 (рис. 12).

Піноль 4 задньої бабки має постійний напрямок в корпусі 3 і переміщається за допомогою гвинтової пари 1, 2 На пінолі нанесені поділки, що дозволяють відраховувати довжину переміщення при свердлінні. Затискач пінолі здійснюється рукояткою 5, поворотом якої притягується притискна планка 8 до площини станини.

Поперечне зміщення бабки проводиться ггвинтами 9 і фіксується у потрібному положенні.

Супорт верстата - звичайний, хрестової конструкції, що забезпечує переміщення різця в поздовжньому та поперечному напрямках (рис. 13).

Люфт у гвинтовій парі 1 вибирається за допомогою гайки розрізу 2. Різець встановлюється в 4-місному різцетримачі 3.

Пристрій для змащення (рис. 14) зміцнюється на передній стінці тумби 1 і складається з литого чавунного корпусу 2, в кагором розміщений маслонасос 3 з приводом від ексцентрика 4. Обертання ексцентрик отримує від першого валу 5 варіатора через ремінну передачу 6.

На супорті зміцнюється стійка 3, якою переміщається повзун 2, що несе козирок 1.

У потрібному положенні він закріплюється ггвинтами 4 (рис. 15).

Перемикач встановлюється в ніші тумби на плиті 8, де укріплений кінцевий вимикач 1 (рис. 16).

Поворотом рукоятки 9 праворуч і ліворуч планка 6 і плунжер 4 замикають контакти кінцевих вимикачів 2 і 3 для отримання правого або лівого обертання шпинделя. Пружини 5 повертають ручку в похідне положення, забезпечуючи нульовий захист. При повороті рукоятки 9 на себе плунжер 11 впливає на кінцевий вимикач 10, при цьому відбувається відключення а гальмування двигуна. Повернення рукоятки 9 у вихідне положення проводиться пружиною 12.

Плунжер 7, залежно від напрямку включення двигуна, займає нижнє або верхнє фіксоване положення. Кінцевий вимикач 1 визначає напрямок обертання двигуна.

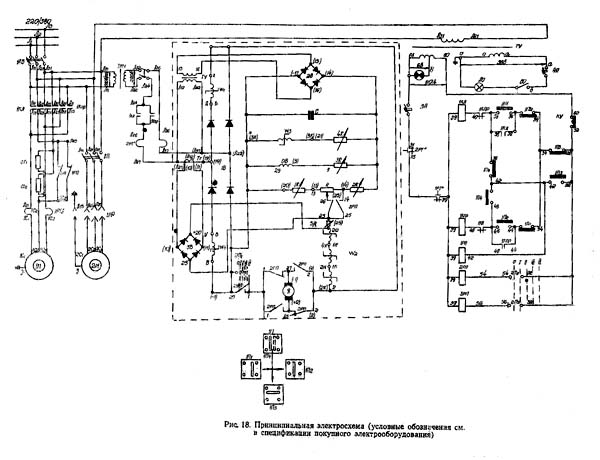

Електрична схема токарно-гвинторізного верстата 1604

Принципиальная електрична схема токарно-гвинторізного верстата 1604. Дивитись у збільшеному масштабі

Електроустаткування верстата содержит:

Захист електроустаткування верстату:

| Найменування параметру | 1604 рік | |

|---|---|---|

| Основні параметри верстату | ||

| Клас точності згідно з ГОСТ 8-82 | П | |

| Найбільший діаметр заготовки над станиною, мм | 200 | |

| Найбільший діаметр заготовки над супортом, мм | 110 | |

| Найбільша довжина заготівлі (РМЦ), мм | 350 | |

| Найбільша довжина обточування заготовки, мм | 350 | |

| Висота центрів над станиною, мм | 108 | |

| Шпидель | ||

| Діаметр наскрізного отвору в шпинделі, мм | 21 | |

| Найбільший діаметр прутка, що обробляється в патроні, мм | 20 | |

| Найбільший діаметр прутка, що обробляється в цангі, мм. | 12 | |

| Число ступенів частот прямого обертання шпинделя | 14 | |

| Частота прямого обертання шпинделя без перебору, об/хв | 375..3000 | |

| Частота прямого обертання шпинделя з перебором, об/хв | 47..375 | |

| Розмір внутрішнього конуса в шпинделі, М | Можливо 4 | |

| Гальмування шпинделя | є | |

| Супорт | ||

| Найбільше переміщення супорта поздовжнє/поперечне, мм | 350/115 | |

| Число ступенів поздовжніх подач | ||

| Межі робочих подач поздовжніх, мм/про | ||

| Межі робочих подач поперечних, мм/про | ||

| Швидкість швидких переміщень супорта, поздовжніх, мм/хв. | 190 | |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | немає | |

| Кількість нарізних різьблень метричних | 18 | |

| Межі кроків різьб метричних, що нарізаються, мм | 0,2..3,0 | |

| Кількість нарізних різьблень дюймових | 13 | |

| Межі кроків різьблення дюймових | 40..8 | |

| Кількість нарізних різьблень модульних | 7 | |

| Межі кроків різьблення модульних | 0,3..1,0 | |

| Переміщення на один поділ лімба в поздовжньому/поперечному напрямку, мм | 0,5/ 0,02 | |

| Діаметр та крок ходового ггвинта, мм | ||

| Діаметр ходового валу, мм | ||

| Вимикаючі упори поздовжні | є | |

| Вимикаючі упори поперечні | немає | |

| Верхні санки | ||

| Найбільше переміщення санок, мм | 78 | |

| Переміщення санок на один поділ лімба, мм | 0,02 | |

| Переміщення санок на один оберт лімба, мм | 2,0 | |

| Кут повороту санок, град | ±45 | |

| Найбільший переріз державки різця, мм | 12 х 12 | |

| Відстань від опорної поверхні різця до лінії центрів, мм | 12 | |

| Задня бабка | ||

| Найбільше переміщення пінолі задньої бабки, мм | 70 | |

| Конус пінолі задньої бабки, мм | Морзе 2 | |

| Діаметр пінолі задньої бабки, мм | ||

| Найбільше поперечне усунення задньої бабки, мм | ±8 | |

| Переміщення пінолі на один поділ лінійки, мм | 1 | |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 2 | |

| Електродвигун головного приводу, кВт | 1,0 | |

| Електродвигун насоса охолодження, кВт | 0,12 | |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 1310 х 690 х 1280 | |

| Маса верстата, кг | 440 |