Виробником токарно-гвинторізного верстата 16М05А був Одеський верстатобудівний завод .

Токарно-гвинторізний верстат особливо високої точності моделі 16М05А з найбільшим діаметром обробки над станиною 250 мм, призначений для виконання різних токарних робіт високої точності, що виконуються в центрах, цангу, патроні та планшайбі, а також для нарізування метричних, дюймових та модульних різьблень.

Верстат токарний моделі 16М05А забезпечує якість оброблюваної поверхні та точності роботи (точність розмірів та геометричних форм) високого класу.

Застосовується на підприємствах приладобудівної, радіотехнічної, інструментальної промисловості та точного машинобудування.

Токарно-гвинторізний верстат особливо високої точності 16М05А виготовлений на базі токарно-гвинторізного верстата підвищеної точності 16Б04П.

Основні конструктивні особливості. Установка варіатора на спеціальній плиті, що не має контакту з тумбою, а також незалежна підвіска фартуха верстата забезпечують зниження рівня вібрації при обробці та підвищують якість поверхні, що обробляється.

Коробка подач забезпечує можливість нарізання великої кількості метричних, модульних різьблень та отримання широкого діапазону поздовжніх та поперечних подач без зміни шестерень гітари. Шпиндель встановлений в оригінальних радіальних та завзятих гідростатичних підшипниках, що у поєднанні з жорсткою конструкцією верстата дозволяє робити унікальну за точністю токарну обробку.

Верстат призначений для використання в кліматичних умовах УХЛ4.1 згідно з ГОСТ 15150-69.

В автоматичну лінію не вбудовується.

Клас точності верстата - А за ГОСТ 8-82Е (особливо високої точності).

Розробник - Одеське СКБ спеціальних верстатів.

Виробник – Одеський верстатобудівний завод.

1 - токарний верстат (номер групи за класифікацією ЕНІМС)

6 – номер підгрупи (1, 2, 3, 4, 5, 6, 7, 8, 9) за класифікацією ЕНІМС (6 – токарно-гвинторізний)

М - покоління верстата (А, Б, В, Д, К, Л, М, Р) або позначення заводу - виробника

05 – висота центрів над станиною

Літери наприкінці позначення моделі:

Г – виконання верстата з виїмкою у станині

К – виконання верстата з гідрокопіювальним пристроєм

М – виконання верстата для серійного виробництва з гідрокопіювальним пристроєм

П – виконання верстата з підвищеною точністю за ГОСТ 8-82

В - виконання верстата з високою точністю за ГОСТ 8-82

Ф1 – виконання верстата із пристроєм цифрової індикації УЦІ

Ф3 – виконання верстата із системою ЧПУ

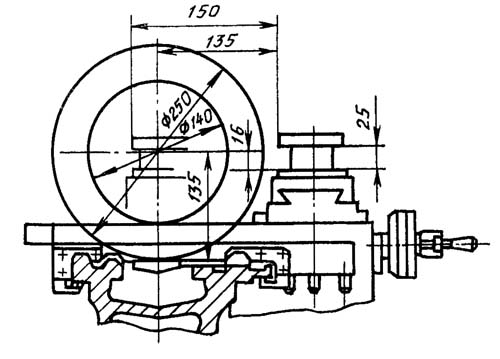

Габаритні розміри робочого простору токарного верстата 16м05а

Посадочні та приєднувальні бази токарного верстата 16м05а

Фото токарно-гвинторізного верстата 16м05а

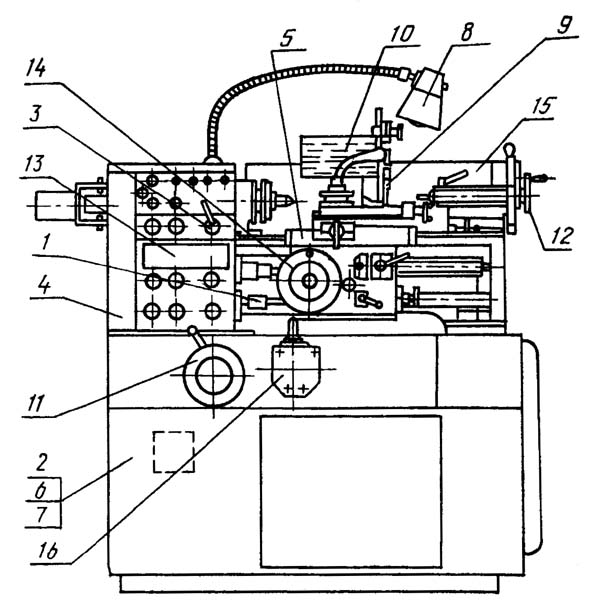

Розташування складових частинин токарно-гвинторізного верстата 16м05а

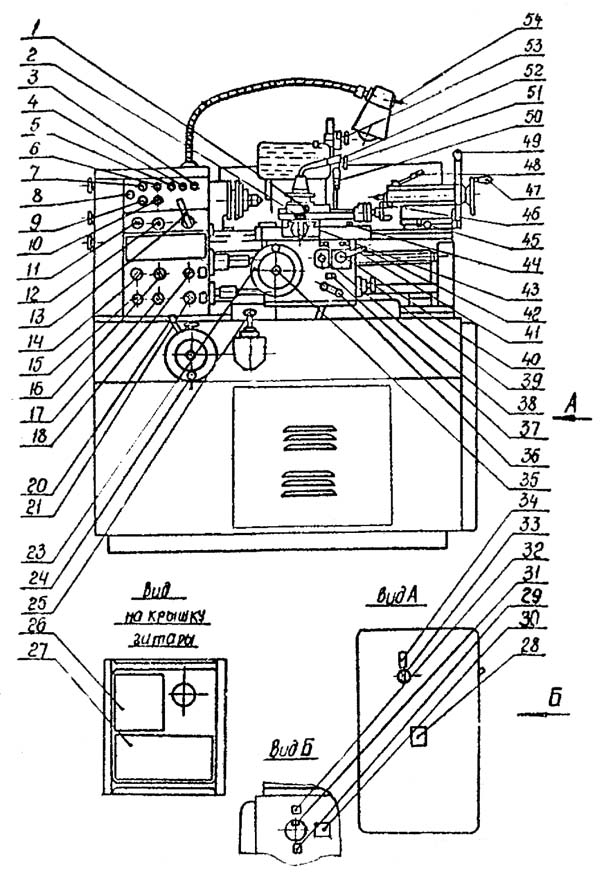

Розташування органів керування токарно-гвинторізним верстатом 16м05а

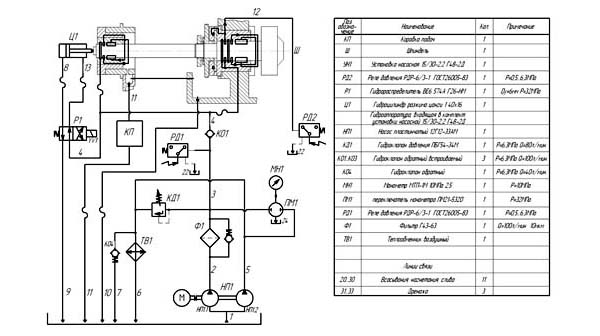

Гідравлічна схема токарно-гвинторізного верстата 16м05а

Схема гідравлічна принципова токарно-гвинторізного верстата 16М05А. Дивитись у збільшеному масштабі

Гідросистема в станке осуществляет:

Система состоит из следующих вузлів:

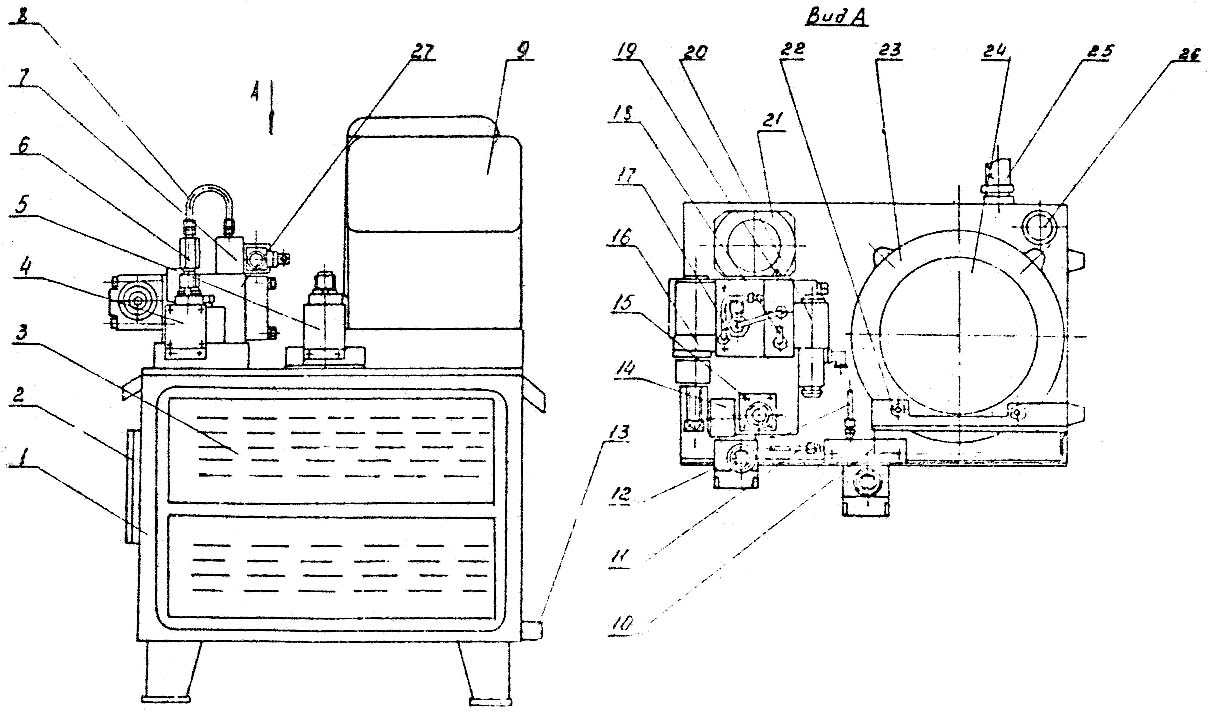

Агрегат гідростатики представляет собой комплексный узел выполненный на базe нормализованной насосной установки типа 15/30-2,2 Г48-2Д.

Установка состоит из бака 1, который служит резервуаром для масла і основанием для розміщення гідроапаратури.

На верхней плите бака закреплена собственно насосная установка 24, блок подпанельных плит з гідроаппаратурой налаштування, контроля і керування, а также фильтр 21 з електрической сигнализацией засорения. Насосная установка 24 включает приводной електродвигатель мощностью 2,2кВт і частотой обертання 1500 об/мин і двухпоточный пластинчатый насос производительностью 15/30 л/мин. Електродвигун і насос закреплены на кронштейне 23 і соединены между собой упругой муфтой. На полумуфте електродвигуна закреплено вентиляторное колесо, поток от которого обдувает радиаторы 3 воздушного теплообменника.

На основной подпанельной плите 27 закреплены:

На плите 27 установлена колодка 7 з гідрораспределителем 20, управляющим гідроцилиндром разжима цанги, а также коллектор 6, от которого давление поступает к гідростатическим опорам шпинделя, а по трубке 8 - к гідрораспределителю 20. По відведенням 18 і 19 давление подаётся к цилиндру разжима цанги. На колодке 10, прикреплённой к верхней плите бака, установлено реле давления 5, контролирующее давление в осевой опоре шпинделя и, тем самым, предохраняющее опору от превышения осевой нагрузки.

Подвод давления от осевой опори производится по трубке 12, а отвод дренажа от реле - по трубке 11.

Слив со верстата осуществляется через дренажный вход установки 25.

К ободу кронштейна 23 насосной установки прикреплён кронштейн 22, на котором установлена електрична клеммная коробка 9.

На передньої стенке бака установки расположен маслоуказатель 2, по которому контролируется уровень масла в баке во время роботи верстата і в процессе его заполнения маслом.

Для слива масла из бака агрегата предусмотрена маслоспускная пробка 13.

На верхней плите установки закреплен также воздушный фильтр - сапун 26, исключающий понижение давления воздуха в полости бака.

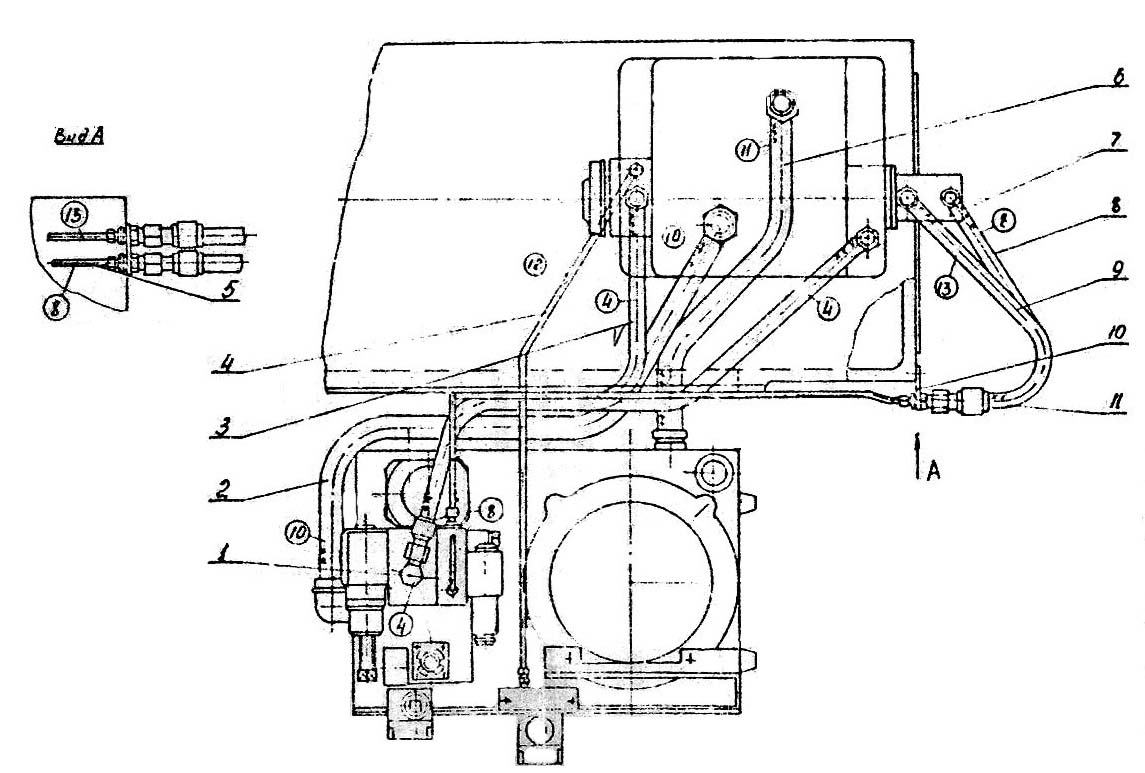

Гідрокоммуникация верстата предназначена для соединения агрегата гідростатики з опорами шпинделя, відведення масла из картерной полости передньої бабки, коробки подач, а также для соединения з гідроцилиндром разжима цанги.

Связь агрегата з опорами шпинделя осуществляется непосредственно рукавами 3 і 7.

Отвод давления от осевой опори переднего підшипника к реле давления производится по трубе 4. По рукаву 2 отводится масло из картерной полости передньої бабки, а по рукаву 6 - из коробки подач.

По трубам 1 і 5 і рукавам 8 і 9 давление поступает к цилиндру разжима цанги. Переход от труб к рукавам производится при помощи переходников 11, закрепленных на пластине 10, которая установлена на торце тумбы верстата.

Питание системы гідростатических опор шпинделя і системы керування цилиндром разжима цанги производится от насоса НП1 насосной установки УН1.

Второй насос НП1.2 в комплекте двухпоточного насоса НП1, постоянно подключён к теплообменнику, что обеспечивает отвод тепла из гідросистемы и, тем самым понижение температуры масла в ней.

Давление живлення к гідростатическим опорам шпинделя поступает по магистралям 2-3-4 через обратный клапан KO-1 і фильтр Ф1, входящие в комплект установки насосной УН1. Из картерной полости передньої бабки рабочая жидкость по магистрали 10 поступает в бак установки насосной УН1.

Давление в системе настраивается клапаном КД1 по показаниям манометра MH1. Подключение манометра к соответствующей точке производится при помощи переключателя манометра ПМ1.

Автоматический контроль давления в системе производится реле давления РД1.

Для предотобертання выхода из строя передньої гідростатической опори из-за осевой перегрузки в системе предусмотрено реле давления РД2. К етому аппарату подведено по магистрали 12 давление из осьового заднего кармана гідростатической опори шпинделя.

При увеличении осевой нагрузки уменьшается зазор между опорными поверхностями осевой опори, что вызывает подъем давления в кармане. С достижением давления в кармане величины, соответствующей минимальному допустимому зазору между опорными поверхностями опори і шпинделя, срабатывает реле давления РД2 і блокирует вращение шпинделя.

Цилиндром Н1 разжима цанги управляет гідрораспределитель P1. При включении електромагнита YV1 давление по магистрали 8 поступает в поршневую полость цилиндра Ц1, поршень которого перемещается вправо (по схеме), разжимая цангу. При отключении електромагнита YV1 распределителя P1 поршневая полость цилиндра Ц1 соединяется со сливом, а штоковая по магистрали 13 з давлением. Поршень цилиндра отводится от тяги механізма зажиму цанги, і она осуществляет зажим заготовки.

Перед пуском агрегата гідростатики необходимо:

Кратковременно включить приводной електродвигатель гідроагрегата і проверить правильность направления его обертання.

После правильного подключения приводного електродвигуна включить післядний на 2-3 часа. При етом регулировочный винт гідроклапана КД1 зажать до упора. При таком з'єднанні магистралей промывается гідроаппаратура, корпусные детали, подпанельные плиты і отводящие магистрали гідроагрегата.

После выполнения роботи по п.3 подключить подводные рукава к соответствующим точкам передньої бабки а включить приводной електродвигатель агрегата на 1...1,5 часа. Клапаном КД1 настроить давление в магистрали 4 порядка 2.0 МПa (20 кгс/см). При етом промываются подводящие каналы к опорам шпинделя в передньої бабке.

После выполнения работ по п. 3 і 4 слить масло из бака гідроагрегата і залить новое, тщательно отфильтрованное той же марки. Заменить фильтроелементы в фильтре Ф1.

Включить приводной електродвигатель гідроагрегата і по показаниям манометра MH1 (переключатель ПМ1 поставить в положение 1) настроить давление в системе гідроклапаном давления КД1 порядка 1,6 …1,7МПа (16…17 кгс/см²).

При етом давлении настроить срабатывание реле давления РД1.

Регулировкой гідроклапана давления КД1 настроить давление в системе порядка 2,0 МПа (20 кгс/см²).

Проверить "всплытие" шпинделя і включить его вращение з частотой порядка 1500 об/мин на 30 минут.

После етого подрегулировать выходное давление (давление живлення опор шпинделя) до 2,0 МПа (20 кгс/см²).

Увімкненням електромагнита гідрораспределителя P1, проверить соответственно срабатывание гідроцилиндра разжима цанги.

ВНИМАНИЕ!

ПЕРЕД НАЧАЛОМ РАБОТЫ НА СТАНКЕ ВКЛЮЧИТЬ ГИДРОАГРЕГАТ ГИДРОСТАТИКИ И ВРАЩЕНИЕ ШПИНДЕЛЯ СО СКОРОСТЬЮ 1500 об/мин НА 30..40 мин. ДЛЯ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ МАСЛА ГИДРОСИСТЕМЫ

Схема точечной змазки показана на рис. 8.1 В таблице 8.1. указан перечень елементів змазки.

Смазка механізмов передньої бабки, коробки швидкостей, варіатора і коробки подач осуществляется от системы гідростатики і описана в подразделе 7 "Гідросистема".

Смазка механізмов фартука і коробки швидкостей варіатора осуществляется при помощи вспомогательных шестерен, погруженных в маслованну 2, 34.

Смазка ходового гвинта, ходового валика і их опор, направляючих станины і суппорта, опор винтов суппорта, пиноли задньої бабки і др. производится при помощи масленки или лейки.

еред пуском верстата необходимо:

При работе верстата контролировать по маслоуказателям наличие і уровень масла.

Ручную смазку производить согласно таблице 8.1.

Смазываемые точки указаны в таблице 8.2.

Доливать смазку по мере необходимости. Смену змазки в корпусе производить при ремонтi.

Агрегат гідростатики токарно-гвинторізного верстата 16М05А. Рис.7.1

Агрегат гідростатики токарно-гвинторізного верстата 16М05А. Дивитись у збільшеному масштабі

Гідрокоммуникация токарно-гвинторізного верстата 16М05А. Рис.7.2

Гідрокоммуникация токарно-гвинторізного верстата 16М05А. Дивитись у збільшеному масштабі

| Наименование параметра | 16М05А | 16Б05А |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5..160 | |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | |

| Показатели точності обробки образцов: круглость, мкм | 1,2 | |

| Показатели шероховатости обробки образцов цветных металлов, мкм | 0,04 | |

| Показатели шероховатости обробки образцов стали, мкм | 0,63 | |

| Коеффициент повышения производительности по сравнению со верстатом моделі 16Б05А | 1,2 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 5 | Морзе 4 |

| Кінець шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Число ступеней частот прямого обертання шпинделя | б/с регулювання | б/с регулювання |

| Частота прямого обертання шпинделя, об/мин | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть |

| Блокировка рукояток | ||

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 520 | 520 |

| Наибольшее поперечное перемещение суппорта, мм | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 |

| Пределы подач суппорта продольных (в скобках - при использовании звена увеличения шага), мм/об | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках - при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет |

| Резцовые салазки | ||

| Наибольшая длина переміщення резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 |

| Задня бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 |

| Електроустаткування | ||

| Количество електродвигателей, установленных на станке | 3 | 3 |

| Електродвигун головного привода, кВт | 1,5 | 1,5 |

| Електродвигун насоса гідростанції, кВт | 2,2 | 0,75 |

| Електродвигун насоса охлаждающей жидкости, кВт | 0,12 | 0,12 |

| Суммарная мощность електродвигателей, установленных на станке, кВт | 3,82 | 2,37 |

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 |

| Масса верстата, кг | 1400 | 1365 |