Виробник токарно-гвинторізного верстата CU-325 – підприємство ЗММ Слівен АТ (ZMM-Sliven AD) , яке входить до верстатобудівного холдингу ЗММ Болгарія Холдинг АТ (Zmm-Bulgaria Holding AD) – найбільший виробник універсальних токарних верстатів у Європі.

Токарно-гвинторізний верстат CU-325 (CU325) призначений для виконання різних токарних робіт з невеликими деталями та нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Операції, які можна виконувати на верстаті CU-325 :

Малогабаритний токарний верстат CU-325 може використовуватися як навчальний токарний верстат у майстернях спеціалістів з механообробки, що готують, верстат може служити як наочний посібник завдяки простоті його пристрою, так і на практичних заняттях з токарної справи або застосовується в невеликих ремонтних майстернях.

Універсальний токарний верстат CU-325 оснащений 12 швидкісними ступенями частоти обертання шпинделя.

Токарний верстат CU-325 можна налаштувати для нарізування метричної, дюймової, модульної та різьби, як це зазначено на лицьовій табличці верстата.

Шпиндельна система, зубчасті трансмісії та інші механізми коробки швидкостей змащуються шляхом розбризкування. Інші поверхні змащуються вручну.

Фото токарно-гвинторізного верстата CU-325

Фото токарно-гвинторізного верстата CU-325

Фото токарно-гвинторізного верстата CU-325

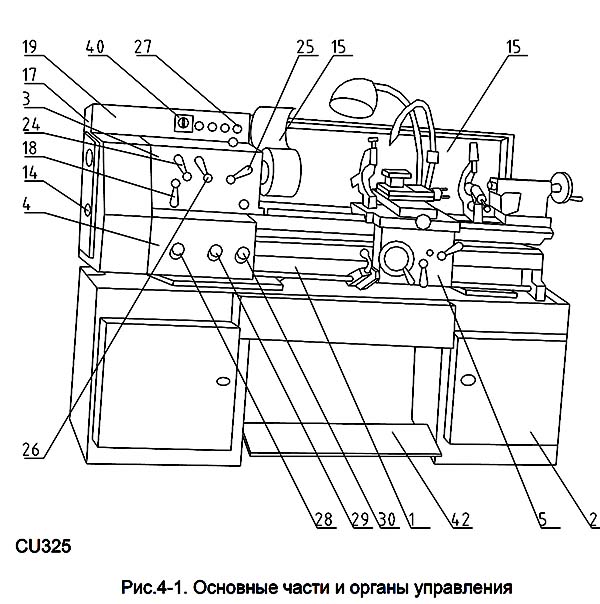

Розташування складових частинин токарного верстата CU-325

Розташування складових частинин токарного верстата CU-325. Дивитись у збільшеному масштабі

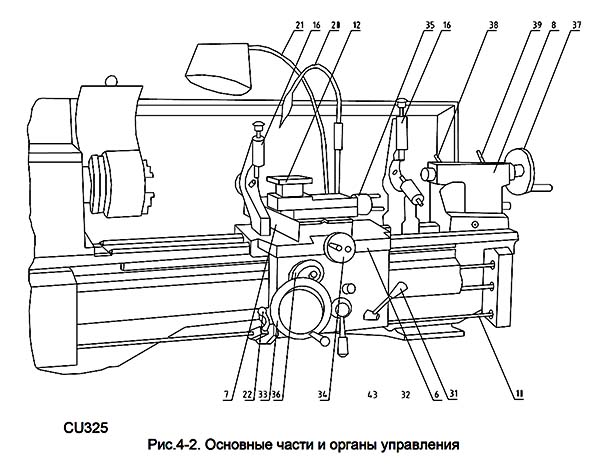

Розташування органів керування токарним верстатом CU-325

Розташування органів керування токарним верстатом CU-325. Дивитись у збільшеному масштабі

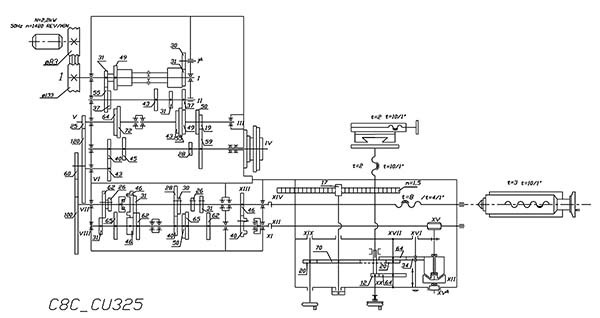

Кінематична схема токарного верстата CU-325

1. Схема кінематична токарно-гвинторізного верстата CU-325. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-гвинторізного верстата CU-325. Дивитись у збільшеному масштабі

Універсальні токарні верстати С8С та CU325 оснащені 12 швидкісними ступенями обертання шпинделя при одношвидкісному двигуні та 24 швидкісними ступенями при двошвидкісному двигуні.

Швидкісні щаблі кожного конкретного верстата вказані на малюнках 4-6, 4-7.

Вибір швидкісного ступеня проводиться рукоятками 15, 24 і 26, при цьому слід дотримуватися вказівок на табличці рис.4-6 і рис.4-7. При двошвидкісному двигуні необхідно стежити за положенням ключа для перемикання швидкості головного двигуна.

Попередження: Зміна швидкості обертання шпинделя проводиться тільки після зупинки шпинделя. Будь-яка спроба зміни швидкості при шпинделі, що обертається, веде до ризику серйозного пошкодження в коробці швидкостей і втрати права на гарантію.

Механізм верстата для подач і нарізування різьби включає:

Рух супорта при нарізанні різьблення здійснюється через ходовий гвинт і гайку рознімання коробки супорта. Зачеплення гайки до провідного ггвинта проводиться через рукоятку 31 рис.4-2.

Між рукоятками для увімкнення автоматичних подач та для зачеплення роз'ємної гайки забезпечено захист, який забезпечує увімкнення лише однієї з них.

Керування супорта при зачепленій гайці проводиться через ручку 22 рис.4-1.

Верстат може бути налаштований для нарізання метричних, дюймових, модульних та діаметралпітчевих різьблень, як це зазначено на лицьовій табличці верстата.

Процедура:

Крім зазначених різьблень, показані також і додаткові різьблення, рис.4-11 і рис.4-12, які налаштовуються описаним вище в тексті способом.

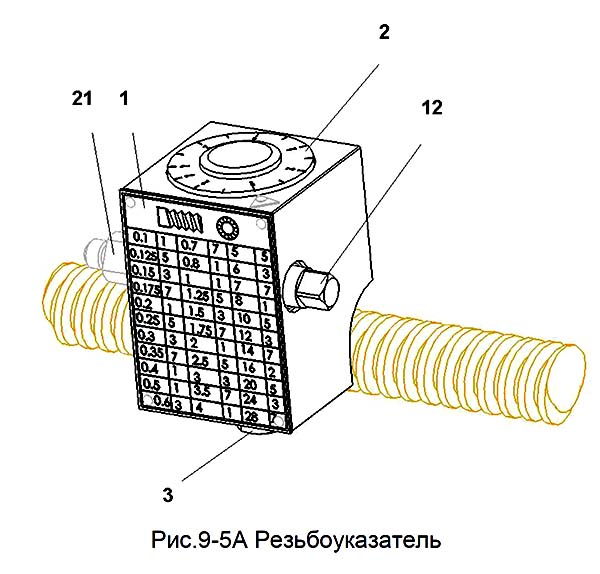

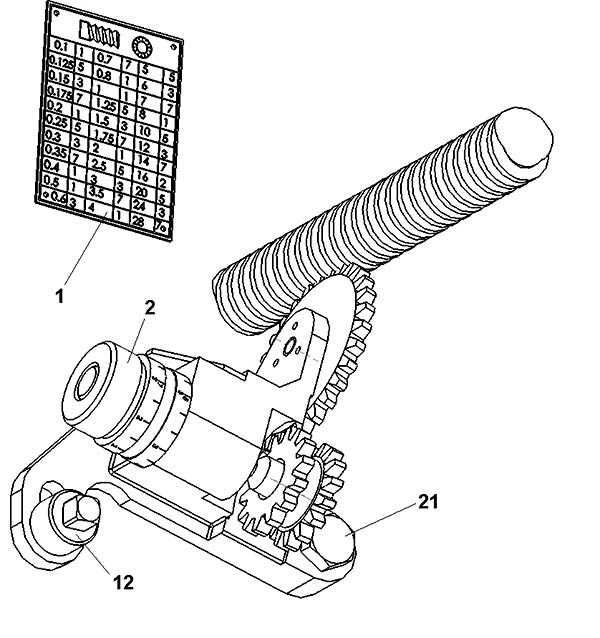

Різьбопокажчик токарно-гвинторізного верстата CU-325

За бажанням клієнта верстат комплектується пристроєм для попадання в крок різьблення – (різьбовий годинник – різьбовказівник).

Різьбопокажчик полегшує роботу при нарізанні різьблення кроками, наведеними в таблиці поз.1. Різьбо-вказівний годинник встановлений на правій бічній стінці коробки супорта, за допомогою осі поз.21 і застопоряющего ггвинта поз.12.

Табличка поз.1 встановлюється на корпус різьбовказівника і є його невід'ємною частининою. Зачеплення різьбовказівника до ходового ггвинта проводиться через ослаблення ггвинта поз.12, обертання корпусу біля осі поз.21 до зачеплення зубчастого колеса з ходовим гвинтом і затягування ггвинта поз.12.

Відчеплення проводиться у зворотному порядку.

На різьбовому годиннику - міліметрового виконання, передбачені дві шкали 1; 3; 5 і 1; 2; 7. Перехід від однієї до іншої з обох шкал відбувається через розгвинчування гайки 3 і повертання шкали 2, установку зубчастого колеса (Z=14 за 1,2,7 та Z=15 для 1,3,5) з боку гайки 3 та подальшого загвинчування гайки 3.

Різьбовий годинник – у дюймовому виконанні має одну шкалу 1,2,4.

Цифра 1 не надписана на шкалах, вона відповідає кожній із рисок шкали.

Різьбопокажчик токарно-гвинторізного верстата CU-325

Табличка поз.1 встановлюється на коробці супорта і є невід'ємною частининою різьбовказівника. Зачеплення різьбопокажчика до ходового ггвинта проводиться через ослаблення ггвинта поз.12, обертання корпусу біля осі поз. 21 до зачеплення зубчастого колеса з ходовим гвинтом та затягування ггвинта поз.12. Відчеплення проводиться у зворотному порядку.

На різьбовому годиннику - міліметрового виконання, передбачені дві шкали 1; 3; 5 і 1; 2; Перехід від однієї до іншої з обох шкал відбувається через висування шкали поз.2 або її виштовхування до упору в корпус різьбовказівника.

Різьбовий годинник – у дюймовому виконанні, має одну шкалу 1,2,4.

Цифра 1 не надписана на шкалах, а відповідає кожній із рисок шкали.

Налаштування та робота з різьбовим годинником

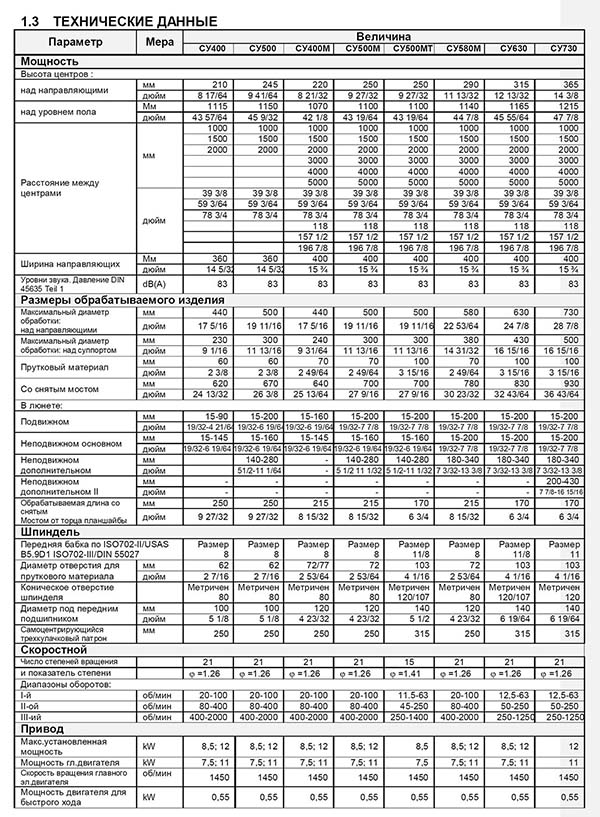

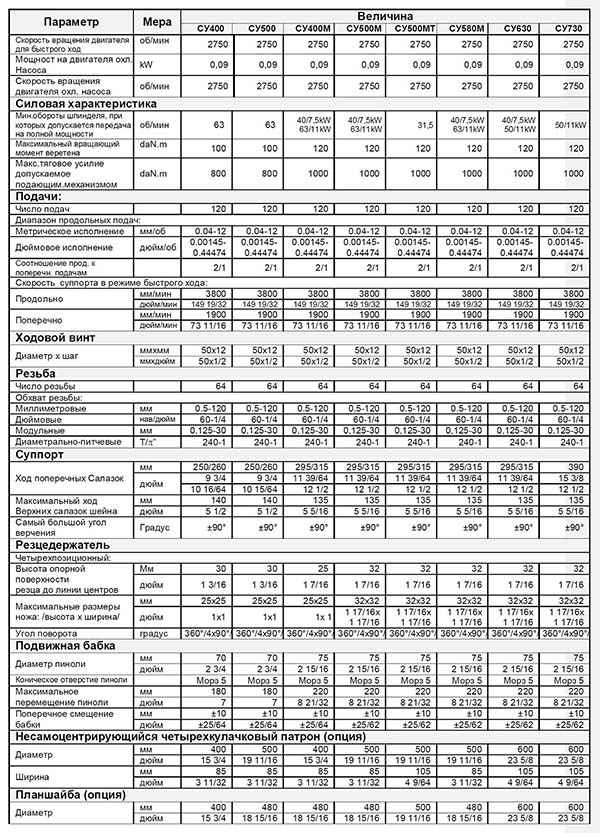

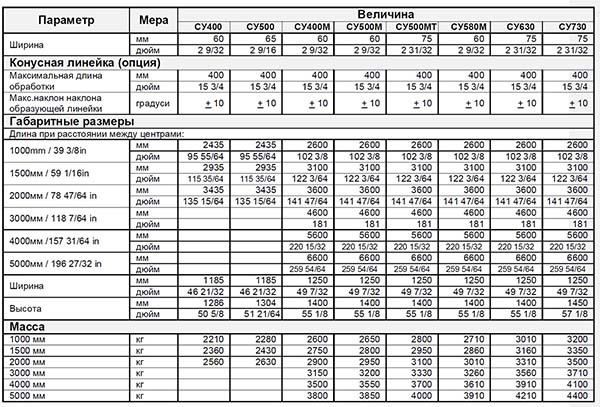

Технічні характеристики токарних верстатів CU

Технічні характеристики токарних верстатів CU. Дивитись у збільшеному масштабі

Технічні характеристики токарних верстатів CU

Технічні характеристики токарних верстатів CU. Дивитись у збільшеному масштабі

Технічні характеристики токарних верстатів CU

Технічні характеристики токарних верстатів CU. Дивитись у збільшеному масштабі

| Найменування параметру | 16K20 | CU-325 | CU-400 | CU-500 | |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | Н | Н | |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 325 | 440 | 500 | |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | 165 | 210 | 245 | |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 190 | 230 | 300 | |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000 1400, 2000 |

500, 750 1000 |

1000, 1500 2000 |

1000, 1500 2000 |

|

| Ширина направляючих, мм | 200 | 360 | 360 | ||

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | ||||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | ||||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | ||||

| Найбільша маса заготівлі, що обробляється в патроні, кг | 200 | ||||

| Шпиндель | |||||

| Діаметр отвору в шпинделі, мм | 52 | 32 | 62 | 62 | |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 50 | 30 | 60 | 60 | |

| Частота обертання шпинделя у прямому напрямку / двошвидкісний двигун, об/хв, (кількість ступенів) | 12,5..1600 (22) | 85..2000(12)/ 42,5..2000(24) |

20..2000(21) | 20..2000(21) | |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | ||||

| Кінець шпинделя ISO702-II/USAS B5.9D1 ISO702-III/DIN 55027 | 5 | 8 | 8 | ||

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | Морзе 4,5 | 80 | 80 | |

| Діаметр фланця шпинделя, мм | 170 | ||||

| Діаметр стандартного патрона, мм | 160 | 250 | 250 | ||

| Найбільший крутний момент на шпинделі, Нм | 1000 | 10 | 100 | 100 | |

| Супорт. Подання | |||||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935, 1335, 1935 | ||||

| Найбільша довжина поперечного переміщення супорта, мм | 300 | 145 | 250/260 | 250/260 | |

| Швидкість швидких поздовжніх переміщень, мм/хв. | 3800 | - | 3800 | 3800 | |

| Швидкість швидких поперечних переміщень, мм/хв. | 1900 рік | - | 1900 рік | 1900 рік | |

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | ||||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | ||||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | ||||

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | ||||

| Діапазон поздовжніх подач, мм/об (число подач) | 0,05..2,8(42) | 0,006..1,77(48) | 0,04..12(120) | 0,04..12(120) | |

| Діапазон поперечних подач, мм/об (число подач) | 0,025..1,4(21) | 0,003..0,885(24) | 0,02..6(60) | 0,02..6(60) | |

| Межі кроків метричних різьблень, мм (число різьблень) | 0,5..112 | 0,1..28(48) | 0,5..120(64) | 0,5..120(64) | |

| Межі кроків дюймових різьблень, ниток/дюйм (число різьблень) | 56..0,5 | 75..2,5(53) | 60..1/4(64) | 60..1/4(64) | |

| Межі кроків модульних різьблень, модуль (число різьблень) | 0,5..112 | 0,1..1,75(19) | 0,125..30(64) | 0,125..30(64) | |

| Межі кроків різьб, питч діаметральний (число різьб) | 56..0,5 | 70..4(19) | 240..1(64) | 240..1(64) | |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | 100 | |||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | 50 | |||

| Різцеві санки | |||||

| Найбільше переміщення різцевих санчат, мм | 150 | 100 | 140 | 140 | |

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | ||||

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | ±90° | ±90° | |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | 1° | 1° | |

| Найбільший переріз державки різця, мм | 25 х 25 | 20 х 20 | 25 х 25 | 25 х 25 | |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | 20 | 30 | 30 | |

| Число різців у різцевій головці | 4 | 4 | 4 | 4 | |

| Задня бабка | |||||

| Діаметр пінолі задньої бабки, мм | 40 | 70 | 70 | ||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 5 | Морзе 3 | Морзе 5 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 150 | 100 | 180 | 180 | |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | ||||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±10 | ±10 | ±10 | |

| Електроустаткування | |||||

| Електродвигун головного приводу одношвидкісний (двошвидкісний), кВт (об/хв) | 11 | 2,2 (1420) (1,2/2,2 (710/1420)) |

7,5; 11 | 7,5; 11 | |

| Електродвигун приводу швидких переміщень, кВт | 0,12 | - | 0,55 | 0,55 | |

| Електродвигун насоса СОЖ, кВт (об/хв) | 0,125 | 0,09 (2780) | 0,09 (2780) | 0,09 (2780) | |

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 х 1190 х 1500 | 2150 х 820 х 1300 | 2435 х 1185 х 1286 | 2435 х 1185 х 1304 | |

| Маса верстата, кг | 3010 | 700 | 2210 | 2280 |