Виробник токарно-гвинторізного верстата CU 400 M – підприємство ЗММ Слівен АТ (ZMM-Sliven AD) , яке входить до верстатобудівного холдингу ЗММ Болгарія Холдинг АТ (Zmm-Bulgaria Holding AD) – найбільший виробник універсальних токарних верстатів у Європі.

Токарно-гвинторізний верстат СУ-400 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Використовуючи конусну лінійку (опція) на верстаті CU 400 M, можна обробляти конічні поверхні.

Універсальний токарний верстат CU400M оснащений 21 прямими та 11 зворотними швидкісними ступенями частоти обертання шпинделя. Швидкісні щаблі верстата вказані у паспорті на малюнках 4-3, 4-4, 4-5 та 4-6.

Відповідно до замовлення клієнта верстат CU-400 M може бути поставлений з кінцем шпинделя згідно DIN55027/ISO702-III або USAS B-5.9-D1/ ISO702-II (Camlock).

Токарний верстат CU-400M можна налаштувати для нарізування метричного, дюймового, модульного та питного різьблення, як це зазначено на лицьовій табличці верстата.

Шпиндельна система, зубчасті трансмісії та інші механізми в коробці швидкостей змащуються автоматично через масляний зубчастиний насос і шляхом розбризкування.

Механізми в коробці змазуються автоматично поршневим масляним насосом і через розбризкування.

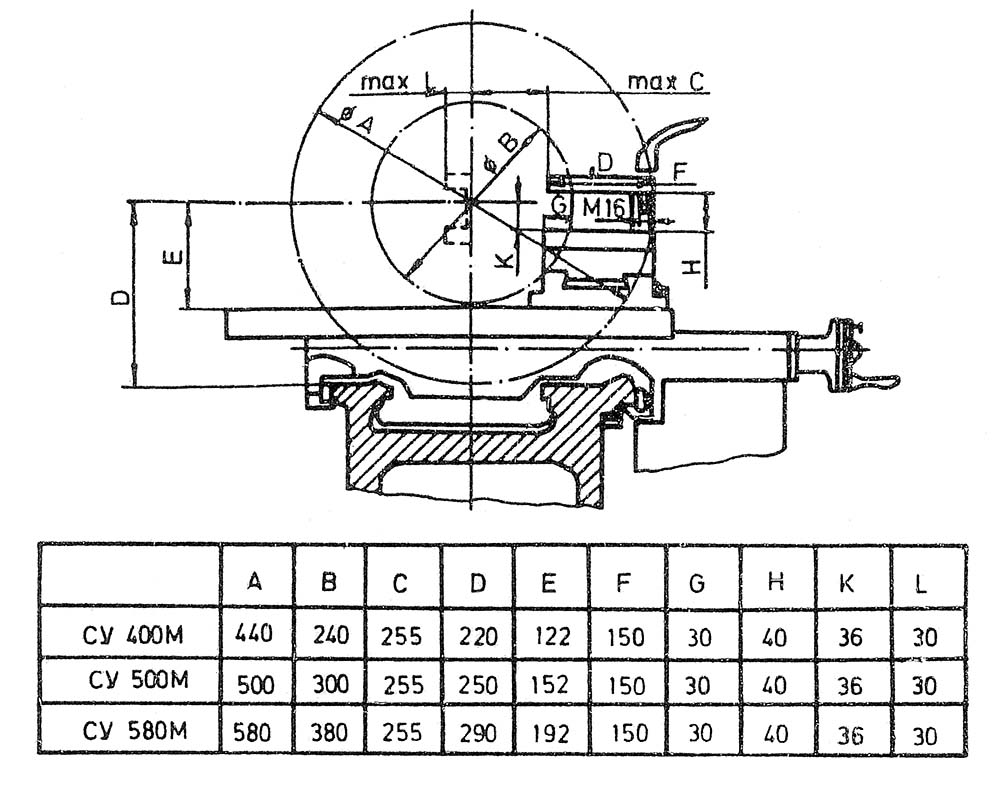

Габарити робочого простору токарного верстата CU-400

Фото токарно-гвинторізного верстата CU-400 M

Фото токарно-гвинторізного верстата CU-400 M. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата CU-500 M

Фото токарно-гвинторізного верстата CU-500 M. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата CU-580 M

Фото токарно-гвинторізного верстата CU-580 M. Дивитись у збільшеному масштабі

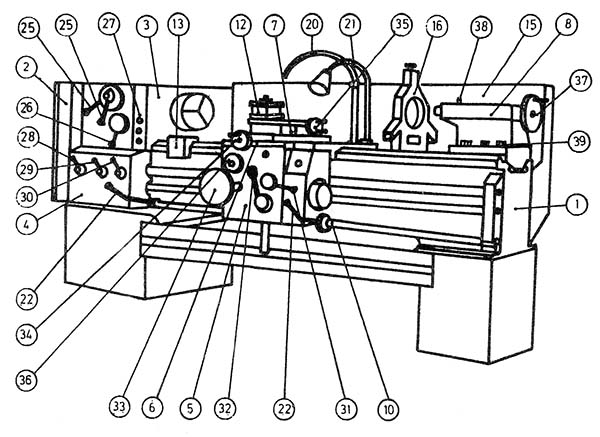

Розташування органів керування токарним верстатом CU-400 M

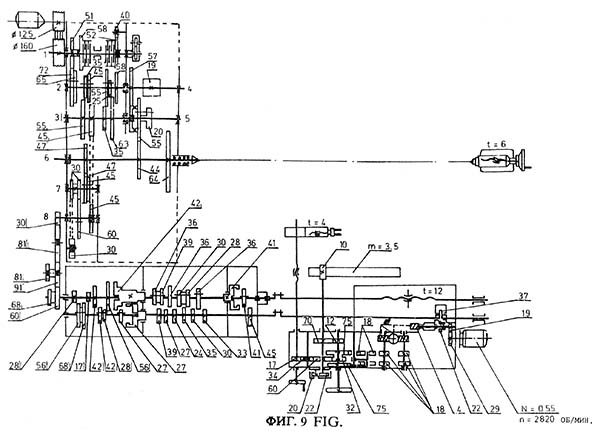

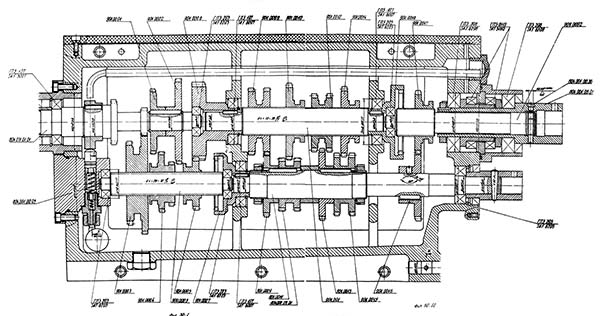

Кінематична схема токарно-гвинторізного верстата CU-400 M

Схема кінематична токарно-гвинторізного верстата CU-400 M (СУ-400М). Дивитись у збільшеному масштабі

Кінематична схема наведена для розуміння зв'язків та взаємодії основних елементів верстата.

Коробка передач здійснює 21 прямих та 11 зворотних швидкостей шпинделя. У таблиці вказано кількість оборотів шпинделя при різних швидкостях (для обертання за годинниковою стрілкою та для обертання проти годинникової стрілки в об/хв.) -Оберти груповані у правильному геометричному порядку з показником ступеня = 1,26.

Вибір бажаного числа оборотів/хв шпинделя здійснюється за допомогою рукояток 26, 25, 25 – рис. 1. На диску (рис.7), проведеного рукояткою 25, позначені вартості об/хв, шпинделя при різних швидкостях. На диску (рис.8), що наводиться рукояткою 26, позначені піддіапазони I, II і III швидкостей.

Щоб вибрати бажану швидкість, повертаємо рукоятку 25, причому повертається диск, поки радіальна лінія бажаного числа оборотів не вкаже на покажчик. При цьому положенні можна вибрати число обертів у лівій та правій сторонах радіальної лінії. За допомогою рукоятки 25 (рис.1), у якої є два фіксованих положень - "ліве і праве - вибираємо одне з них. Рукояткою 26 (рис.1) вибираємо відповідний піддіапазон. Швидкості, позначені зеленим кольором -1-го піддіапазону; швидкості" Позначені червоним кольором - II-го піддіапазону; швидкості, позначені синім кольором - III -його піддіапазону.

Пуск і гальмування прямого та зворотного руху шпинделя здійснюється рукояткою 22 (рис.1) валу керування, причому, за допомогою системи важелів підключається муфта, яка зі свого боку передає рух двигуна швидкісному механізму.

Машина, що подає механізм, за допомогою якого здійснюються всі подачі і різьблення складається з механізмів нормального кроку і збільшеного кроку, розташованого в коробці передач і з гітари і коробки подач.

За допомогою механізму для нормального і збільшеного кроків -рукоятка 23 (рис.2) здійснюється рух до механізму подачі від VI валу - шпинделя - виходить нормальний крок або рух від II валу коробки передач - отриманий крок є збільшеним.

Гітара механізму подачі укомплектована певним числом зубчастиних коліс.

Коробка подач складається з розмножувального механізму, вибіркового механізму і для форм різьблення та розподілу руху до веденого валу (для подач) або до ходового ггвинта (для різьблення).

Різні вартості подач для різьблення виходять за допомогою гітари та рукояток: 23, 28, 29, 30 (рис. 1 і 2). Рукоятка 23 управляє механізмом нормального або збільшеного кроку і має дві позиції. Рукоятка 28 управляє розмножувальним механізмом і забезпечена чотирма позиціями.

Рукоятка 29 управляє виборчим механізмом та забезпечена 8 позиціями.

Рукоятка 30 керує механізмом для форми різьблення і розподілу руху до веденого валу або ходового ггвинта і забезпечена трьома позиціями.

Налагодження гітари та положень рукояток 28; 29 і 30 вказана в табличці різьблення і подач, розташованої на коробці передач. Таблиця різьблення та подач дана на рис. 11. Шлях, яким здійснюється рух від коробки передач крізь гітари та коробки подач до веденого валу або кодового ггвинта під час різних подач та різьблень, можна дізнатися від кінематичної схеми (рис.9). При автоматичній подачі та при нарізанні правого різьблення, рукоятка 24 (рис.2) коробки передач повинна бути в положенні для правого різьблення. При нарізанні лівого різьблення рукоятка 21 повинна бути в положенні для лівого різьблення. Під час нарізування лівого різьблення автоматичну подачу для стругання здійснити неможливо, тому що ведений вал отримує від коробки подач обертання тільки в одному напрямку, оскільки він пов'язаний з кінцевим валом коробки подач за допомогою однонаправленої (випереджає) муфти. Через цю причину, при зворотному обертанні шпинделя і при положенні рукоятки 24 для правого різьблення, ведений вал не отримує руху від коробки подач, тобто автоматична подача неможлива. При зворотному обертанні шпинделя можна здійснити автоматичну подачу, якщо рукоятку 24 встановити в положення для лівого різьблення.

Поздовжня та поперечна подача супорту здійснюється за допомогою веденого валу та супортного механізму. Включення та вимикання супорта для поздовжньої та поперечної подачі (автоматичної) здійснюється рукояткою 32. Напрямок включення відповідає напрямку руху супорта. Рух супорта для нарізування різьблення здійснюється за допомогою ходового ггвинта і дворобної гайки супорта. Зачеплення гайки до ходового ггвинта здійснюється рукояткою 31 (рис. 1).

Між ручкою включення автоматичних подач 32 і ручкою зачеплення дворобної гайки 31, розташована спеціальна блокування, за допомогою якої включеною може бути тільки одна з них.

Крім робочого ходу, супорт має і швидкий хід, який здійснюється приводом веденого валу окремим електродвигуном, змонтованим у правій частинині супортної коробки. Підключення швидкого ходу здійснюється рукояткою автоматичної 32 подачі в бажаному напрямку, при чому слід натискати на кнопку рукоятки, за допомогою якої підключається електродвигун.

Щоб здійснити нарізування різьблення, рукоятку 30 (рис.1) необхідно встановити у відповідне положення, що відповідає різновиду різьблення - метричного, дюймового, модульного або діаметрального - пітч. Від таблиці різьблення (рис.11) знаходять відповідні положення пересувного зубчастого блоку 1 гітари (рис.12), рукоятки 28 - чотирипозиційної (А, В, С і Д), рукоятки 29 - восьмипозиційної (1..8) і рукоятки 30 ( рис.1).

Рукоятку 29 ставлять у положення, що відповідає напрямку обмоток різьблення - правої або лівої.

Нарізання дюймових різьблень кроком 19 обм/1" здійснюється за допомогою додаткового змінного зубчастого колеса z = 57, яке ставлять на місце зубчастого блоку 1 гітари (рис.12). Налагодження інших механізмів має відповідати різьблення кроком 20 обм./1".

Включення дворобної гайки (маткової гайки) при нарізанні різьблення здійснюється рукояткою 31, яку закручують праворуч до упору. Рух коробки подач у напрямку до ггвинта здійснюється за допомогою зрізного штифта, який оберігає механізми від пошкоджень, у разі виникнення неприпустимо високих навантажень.

При нарізуванні різьблення; дворобна гайка включена безперервно. Якщо потрібно, повернути супорт швидким ходом, гайку вимикають. Для попадання в крок різьблення, необхідно працювати покажчиком різьблення.

У наведеній нижче таблиці дано зрушення супорта, що відповідають 1000 мм ходу.

Наявність зубчастиних коліс з 30 і 60 зубами, відповідно на валу 7 і валу приводу 8, що знаходиться перед приводом подачі коробки передач (рис.9), створює можливість для точного нарізування багатозахідних різьблень.

Багатозахідні різьблення можна нарізати лише в I та II діапазонах.

Багатозахідне різьблення роблять наступним чином: Налаштовують механізм подачі на крок різьблення, помножений числу ходів. Роблять перший хід різьблення. Відкривають задню кришку коробки - позиція 2 (рис.1). До заднього кінця шпинделя змонтовано табличку з числами 0; 2; 3; 4; 5; 6; 8 та 10.

Повертають вручну або за допомогою повороту шпинделя ремінного шківа до тих пір, поки "О" вирівняється з покажчиком, що знаходиться на фланці.

Зубчасті колеса звільняються від одностороннього зусилля, злегка повертаючи шпиндель кілька разів на один і інший бік, причому "О" необхідно довести до знака. Жодного опору не повинно відчуватися. Після того, ставлять рукоятку правого та лівого різьблення - позиція 24 (рис.2) у нейтральному положенні. Повертаємо шпиндель у зазначеному у табличці напрямку, поки число, що дорівнює кількості ходів бажаної різьби, не збігається зі знаком. Підключаємо рукоятку правого та лівого різьблення в колишнє положення і здійснюємо другий хід різьблення. Дію повторюють кілька разів до остаточного нарізування всіх ходів різьблення.

ПРИ№ЧАННЯ: При нарізанні багатозахідного різьблення, обороти залишаються тими самими.

Через те, що різьблення Бріггса конічні, їх нарізування необхідно здійснювати за допомогою конусної лінійки. Зазвичай, для цього виду різьблення застосовують кроки 11,1/2 обм/1" і 27 обм/1", 1/2 а в деяких випадках і крок 13 обм/1", які в таблиці не дано. Ці різьблення дуже короткі і тому, для їх нарізування, застосовують налагодження деяких зазначених у таблиці різьблень, при чому помилка відносно невелика, а саме: Для нарізування різьбленням кроком 27 обм/1" застосовують налагодження метричної різьблення кроком 0,9375 і отримують відносну помилку = 0,00345 або при довжині різьблення 10 мм – помилка = 0,0345мм. Для нарізування різьблення кроком 11,1/2 обм/1" застосовують налагодження діаметральної - пітч різьблення Р36, причому отримана відносна помилка = 0,00302 або при довжині різьблення 10 мм, помилка 0,0302 мм.

ля нарізування різьблення кроком 13,1/2 обм/1" застосовують налагодження метричного різьблення кроком 1,875, при чому отримана відносна помилка = 0,00345 або при довжині різьблення 10 мм, помилка дорівнює 0,0345 мм.

За бажанням покупця, токарний верстат укомплектовують додатково пристроєм для влучення в крок різьблення /покажчик різьблення/.

Пристрій монтують до фартуха, не зачіпаючи його до ггвинта.

Налагодження покажчика різьблення здійснюють наступним чином: (рис.29). Розгвинчують болт 1. Повертають корпус покажчика таким чином, щоб зубне колесо 3 зачепилося з гвинтом. Знову загвинчують болт 1, і покажчик різьблення готовий до роботи, За допомогою зубчастого колеса 3 і осі 4, передається обертальний рух шкалі різьбових годин 5, розграфка яких відповідає відповідному кроку з таблиці 6. Необхідно мати на увазі при роботі з покажчиком різьблень, що зуб z=14 відповідає шкала 1, 2, 7, а зубчасте колесо 2=15 - шкала 1, 3, 5.

Приклад: Нарізують гвинт із кроком різьблення S=0,5 мм. На табличці проти цього кроку стоїть число "1". Під час нарізування різьби, шкала 5 повертається довільно кілька разів, таким чином, що проти 7 посідають послідовно місце числа 1; 3; 5 і т.д. При вторинній нарізці, робітник стежить за попаданням числа 1 проти 7, що зі свого боку відповідає кроці 0,5 з таблиці, припиняють супорт і подають різець, який потрапляє в крок нарізаного різьблення.

При дюймовому виконанні токарного верстата зубчастиний блок замінений зубчастиним колесом з вінцем. Відповідно замінені шкала 5 та таблиця 6.

Конусна лінійка є додатковою приналежністю до токарного верстата, за допомогою якої обробляють внутрішні та зовнішні поверхні довжиною до 400 мм та максимальним кутом нахилу - 10 . Її конструкція забезпечує більшу точність оброблюваних поверхонь, зручну та надійну експлуатацію. Налагодження конусної лінійки здійснюють наступним способом: рис. 28.

Кронштейн 1, який входить болт 2, підтягуваний гайкою 3, притягують на відповідному місці по продовженню корпусу токарного верстата, на задній напрямної двома болтами 4 і планкою.

Гвинтують болти 7 і 8. Гвинтом 9 повертають кондуктор 10 на бажаний кут, якого враховують за шкалою. Підтягують болти 7 і 8. Таким чином налаштована конусна лінійка повинна відповідати наступним вимогам: - Циліндричний ділянку на початку конуса не більше 8 мм при незібраних зазорух в системі;

- Зміна кута не більше ± 5 '.

Регулювання осьового зазору в підшипниках 12 поперечного ггвинта, які поміщені в кронштейні лінійки 11, здійснюють аналогічним способом як і при гвинті, що водиться, поза веденим рукавом.

Машина забезпечується багатопозиційним обмежувачем за бажанням покупця. Він призначений для фіксування супорта під час його поздовжніх рухів, не більше ніж для 5 попередньо вибраних лінійних розмірів. Його застосовують під час серійної обробки деталей. Налагодження здійснюють наступним способом: - Мал. 27. Знімають кришку 9 висмикуванням в ліву сторону і послаблюють гайки 3 і 4. Ступиці 1 і 2 з нульового положення встановлюють у положенні 1. За допомогою маховика для переміщення вручну супорта, супорт рухається вперед-назад, поки перший палець 5- у своє сідло у диску 6-1. Цим способом запобігає закручування диска 6-1. Послаблюють гайку ноніуса звіту поздовжнього зсуву супорта і ставлять його в нульовому положенні, після чого гайку ноніуса підтягують. За допомогою маховика зміщуємо плавним чином супорт на відстань, що дорівнює бажаному лінійному розміру, відрахованого по ноніусу. Необхідно звернути увагу на те, що супорт потрібно підводити з правого боку до пункту позиціонування.

Якщо, при досягненні місця позиціонування, важіль 8 не впав вниз або через якусь іншу причину, пропустимо місце позиціонування, необхідно повернути супорт не менше 35 мм тому і підвести знову до місця позиціонування, поки важіль 8 впаде і застопорить диск 7 , запобігаючи цим способом його руху.

Після позиціонування супорта на бажаному розмірі, звільняємо диски 6-1 і 7-1, повертаємо спочатку маточину 1, а потім - маточину 2 в положення 2. На цьому налагодження обмежувача на положення 1 закінчена.

Фіксування решти розмірів здійснюють аналогічним способом. Після закінчення налагодження притягуємо ключем гайки 3 і 4.

Для роботи багатопозиційним обмежувачем, після налагодження всіх бажаних розмірів (не більше 5), перевертаємо маточини 2 і 1 у положення 0, повертаємо супорт у вихідне положення і перевертаємо маточину 1 у положення, що відповідає бажаному розміру.

Після досягнення відповідного розміру під час роботи диски 6 і 7 розташовані один по відношенню до іншого таким чином, що важіль 8, падаючи вниз, застопорює диск 7, створюючи момент опору валу маховика, і запобіжний механізм відключає рух супорта. Точність позиціонування +- 0,05 мм.

ПРИМІТКА: Багатопозиційний поздовжній обмежувач працює лише у напрямку із задньої бабки до коробки передач, тобто. на прямому ходу.

Застосування їх у зворотному напрямку неприпустимо. Коли не застосовується обмежувач, обов'язково, щоб маточини 1 і 2 були в нульовому положенні. Після налагодження, маточина 2 обов'язково повинна стояти в нульовому положенні.

Усі механізми машини відрегульовані та випробувані на заводі-виробнику. Після тривалої експлуатації, внаслідок зносу поверхонь, що труться, необхідно регулювати знову деякі механізми. Налаштування та регулювання механізмів необхідно здійснювати і після ремонту машини. З цією метою ми ознайомимо Вас зі способами налаштування окремих механізмів.

Муфта прямого та зворотного ходу Муфта прямого та зворотного ходу типу "Сігма" монтується заводом - виробником. Муфта з подвійним конусом (рис.14) містить два пакети дисків, розташованих з обох сторін кільця, що підключає 5, яке робить можливим підключення одним або іншим пакетом. Регулювання муфти здійснюється крізь кришки задньої сторони коробки таким чином:

Регулюючу гайку 4 звільняють, вона висмикується і повертає пластину замка 1, при чому, штифт 2 виходить з натискного диска. Далі регулюючу гайку 4 повертають, поки зайвий проміжок між дисками перестане існувати. Після цього, випрямляючи головку замка, він повертається на місце. Необхідно перевірити, чи замок увійшов у отвір натискного диска.

Наприкінці періоду спрацьовування муфти необхідно відновити регулювання з метою досягнення моменту, який вона нормально переносить.

Правильно відрегульована муфта повинна забезпечувати розкручування шпинделя без набоїв від 0..2000 об/хв.

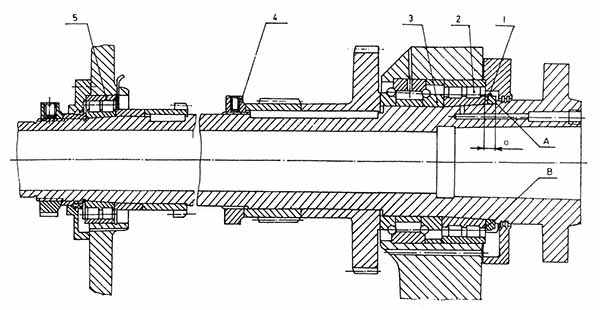

Радіальний проміжок, що знаходиться в передньому радіальному роликовому підшипнику (SKF - NN 3024 K/SP) регульований заводом-виробником. При правильній експлуатації машини, знос підшипника практично мізерний протягом довгого періоду часу і тому ніякого регулювання не потрібно. При заміні підшипника новим регулювання радіального зазору здійснюється наступним способом:

Упорний підшипник 3 (SKF 234424/В) не підлягає регулюванню. Він працює із попереднім натягом і його необхідно затягнути до упору.

Радіальний зазор заднього підшипника 5 (SKF 3018/К) регулюють аналогічним способом, як і підшипник 2. При балансуванні шпинделя, на втулці та маточині зубчастого колеса, перед заднім роликовим підшипником 5, наносять ідентичне маркування.

При монтажі та демонтажі вузла, маркування обох деталей повинні бути одна проти одної.

Стрічкове гальмо потребує регулювання, коли при вимкненій муфті не забезпечується гальмування шпинделя для певного часу. Регулювання здійснюють наступним способом:

Правильно регульоване гальмо має забезпечувати гальмування шпинделя при максимальних обертах на 5-7 секунд.

Регулює положення коробки передач по відношенню до направляючих станини.

Регулювання положення осі, що обертається, по відношенню до направляючих корпусу за допомогою гвинтів 5 і 6 (рис.17). Перед цим коробку необхідно звільнити, причому для цієї мети вигвинчують гайки 1; 2 і 3 і болт 4. Коробка переміщається так, щоб при застопореному положенні гвинтів 5 і 6, вісь шпинделя, що крутиться, була паралельною напрямним корпусу.

Після цього коробку знову притягують до корпусу. 4.4.2. Коробка подач Осьова опора ходового ггвинта

Регулювання зазору осьової опори ходового ггвинта здійснюють при знятій кришці коробки подач наступним чином:

Після регулювання зазору кришку ставлять знову.

Запобіжний пристрій ггвинта від перевантаження.

При виникненні неприпустимих зусиль ходового ггвинта необхідно перерізати запобіжний штифт 1 (рис.18). Цим способом переривається силовий зв'язок від коробки подач до ходового ггвинта.

Для заміни запобіжного штифта необхідно відв'язати дріт 4, що оберігає випадання штифта з його гнізда. Після виймання зрізного штифта ставлять новий і закріплюють його проти випадання, прив'язуючи дротом. У вигляді запчастинин до машини поставляються і 2 шт. запобіжні штифти. Інші види штифтів застосовувати не можна.

Регулювання зазору у зубчастій передачі лімба Щоб регулювати зазор у зубчастій передачі лімба, необхідно викручувати гвинт 4 (рис.19) лівим різьбленням і накатаною рукояткою 14, що служить для застопорування лімба. Після ослаблення гвинтів 5, основу лімба, разом із зубчастиним колесом на ній переміщають, поки не забезпечать сором зачеплення зубчастої передачі. У цьому положенні гвинти притягують, після чого монтують інші деталі лімба у зворотній послідовності.

Регулювання зусиль для вимикання механізму при поздовжніх та поперечних подачах Виймаються пробки 7 (рис.19).

Гвинт 6, що знаходиться спереду, регулює зусилля для вимикання силового ланцюга при поздовжніх подачах, а гвинт 6, який знаходиться ззаду - поперечних подач. При загвинчуванні гвинтів у напрямку годинникової стрілки, зусилля, а при загвинчуванні проти годинникової стрілки зменшуються. При цьому відповідно збільшуються або зменшуються зусилля для підключення подач.

Регулює зазор між ходовим гвинтом і дворобною гайкою.

Регулювання зазору між дворобною гайкою та ходовим гвинтом у зчепленому положенні здійснюються гвинтом 8 (рис.19), який контровується у вибраному положенні разом з гайкою 9. При вкручуванні ггвинта 8, зазор збільшується, а при відгвинчуванні - зменшується. Без зазору, працювати не рекомендується, тому що в цьому випадку, при сильнішому підтягуванні гайки, запобіжний штифт ггвинта може зірватися.

Регулювання положення важеля для відкопування безпечної рукоятки при підключенні поперечного самохода Регулювання здійснюється в такий спосіб:

Регулювання зазору між гвинтом і гайкою Виймають кришку, розташовану зверху поперечних санок, щоб відкрити доступ до гайки (мал.23). Гайку нагвинчують таким чином, щоб вийшов нормальний зазор у гвинтовому з'єднанні. Штифти 2, що фіксують гайку у вибраному положенні, при повертанні гайки повинні бути стиснутими всередині.

У нижньому супорті, при варіанті без конусної лінійки, установка підшипників здійснюється обведенням (рис.21).

Регулювання зазору між передньою напрямною площиною корпусу та кареткою здійснюється наступним чином:

Регулювання цього зазору здійснюють способом зсуву клину 1:

Встановлення завзятих підшипників поперечного ггвинта при супортах з конусною лінійкою здійснено в обведенні конусної лінійки (рис.22).

Для регулювання осьового зазору в підшипниках виймають весь вузол з обведення. Гайку 1 нагвинчують до досягнення натягу якого упорних підшипників, після чого застопорюють гайку 2 в цьому положенні.

Регулювання зазору здійснюють двома ггвинтами - переднім та заднім.

Зсув клина здійснюється за допомогою одного з гвинтів, причому інший гвинт має бути вільним. Після досягнення необхідного зазору клин застопорюють разом з вільним під час регулювання гвинтом.

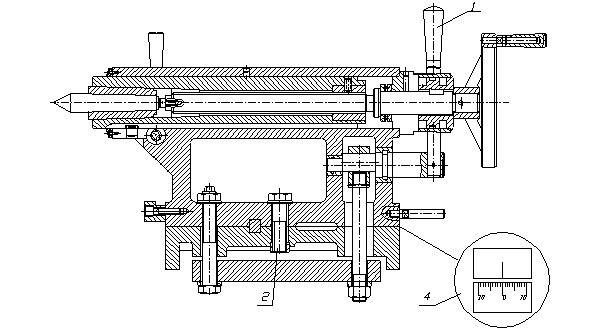

Шпиндель токарно-гвинторізного верстата CU-400 M

Шпиндель токарно-гвинторізного верстата CU-400 M. Дивитись у збільшеному масштабі

Коробка подач токарно-гвинторізного верстата CU-400 M

Коробка подач токарно-гвинторізного верстата CU-400 M. Дивитись у збільшеному масштабі

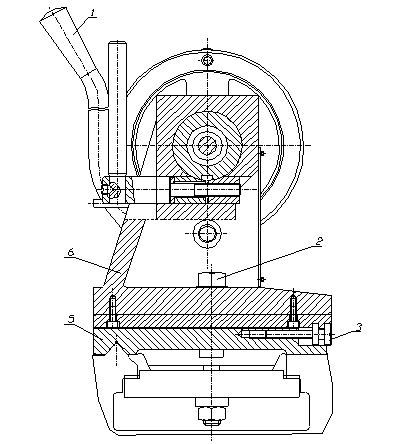

Задня бабка токарно-гвинторізного верстата CU-400 M

Задня бабка токарно-гвинторізного верстата CU-400 M

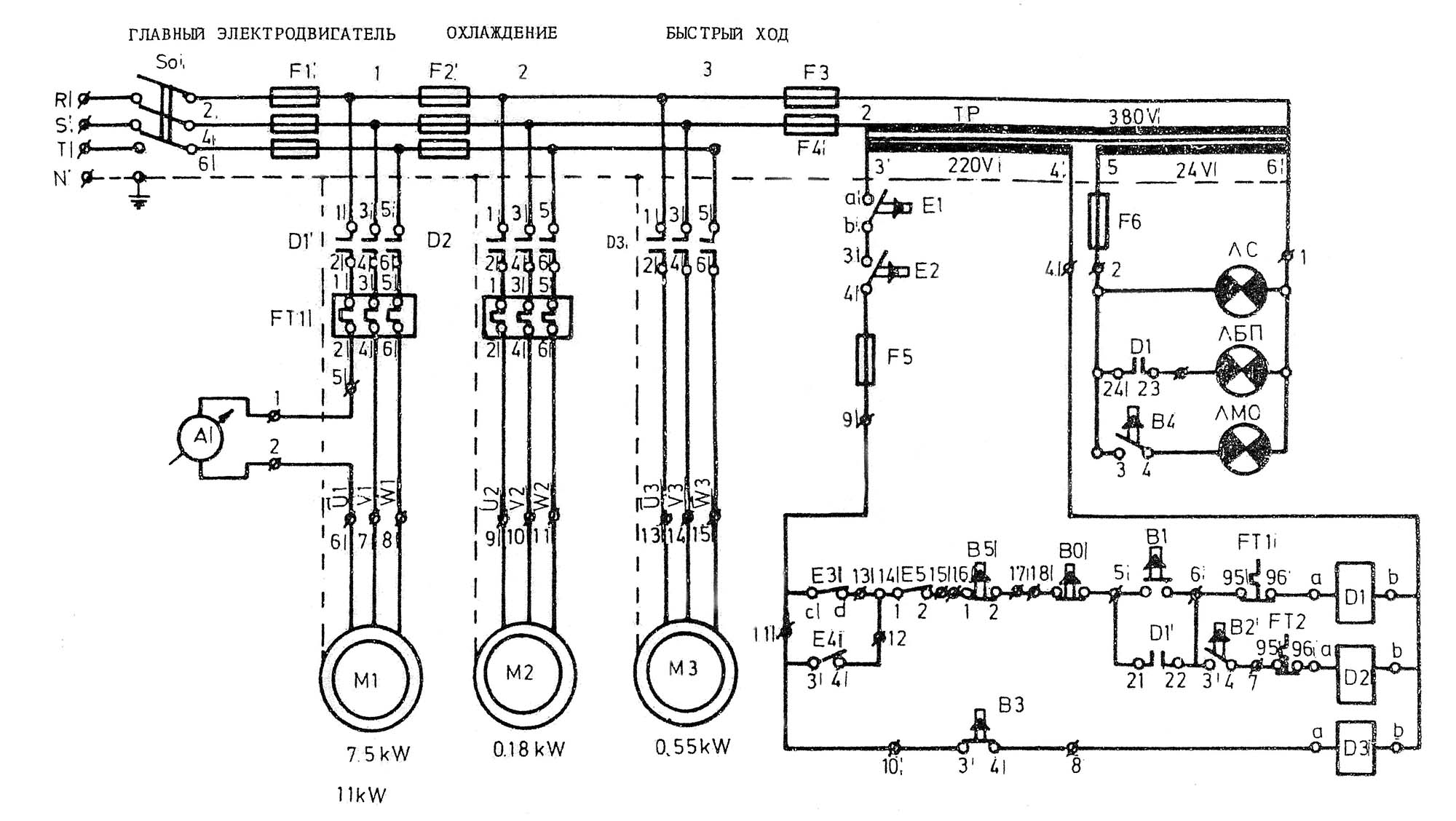

Електрична схема токарно-гвинторізного верстата CU-400 M

Верстат CU-400 M (СУ-400М) оснащений головним електродвигуном, електродвигуном для швидкого ходу, електродвигуном насоса охолоджувальної установки, панеллю в електрошафі, панеллю керування з органами керування, робочим освітленням, сполучними кабелями та проводами, захисними засобами та ін.

Електропроводка і панель в електрошафі як і потужність головного електродвигуна, напруга живлення і частота виконуються згідно замовлення клієнта.

Усі електродвигуни трифазні асинхронні.

Живлення ланцюга керування здійснюється через трансформатор із вторинною напругою в 24V та частотою залежно від замовлення клієнта.

Відповідно до норм безпеки робоче освітлення з 12V.

Щодо деталей з електроустаткування та схеми з'єднань див. прикладену до цього посібника експедиційну електричну документацію.

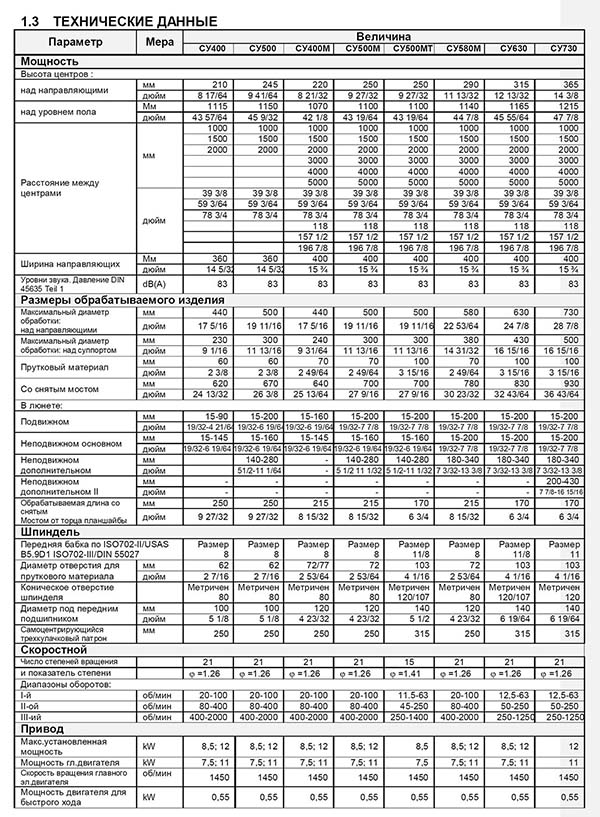

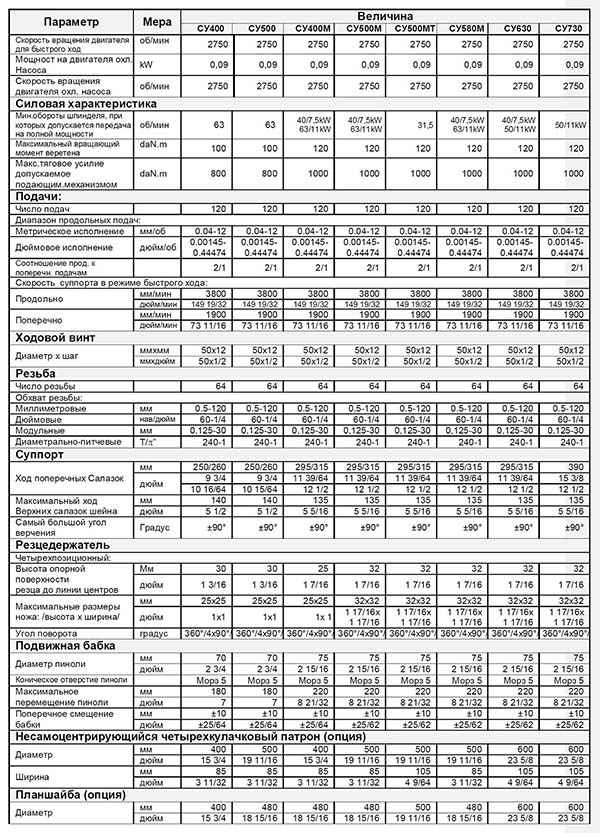

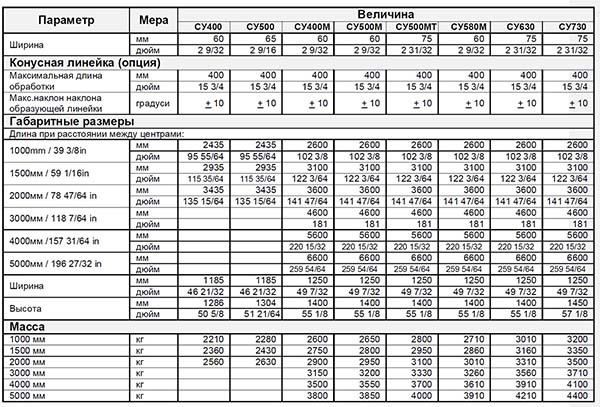

Технічні характеристики токарних верстатів CU

Технічні характеристики токарних верстатів CU. Дивитись у збільшеному масштабі

Технічні характеристики токарних верстатів CU

Технічні характеристики токарних верстатів CU. Дивитись у збільшеному масштабі

Технічні характеристики токарних верстатів CU

Технічні характеристики токарних верстатів CU. Дивитись у збільшеному масштабі

| Найменування параметру | 16K20 | СУ-400 | СУ-500 | СУ-400М | СУ-500М | СУ-580М |

|---|---|---|---|---|---|---|

| Основні параметри верстата | ||||||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | Н | Н | Н | Н |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 440 | 500 | 440 | 500 | 500 |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | 210 | 245 | 220 | 250 | 290 |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 230 | 300 | 240 | 300 | 300 |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000 1400, 2000 |

1000, 1500, 2000 | 1000, 1500, 2000 | 1000, 1500 2000, 3000 |

1000, 1500 2000, 3000 |

1000, 1500 2000, 3000 |

| Ширина направляючих, мм | 360 | 360 | 400 | 400 | 400 | |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | |||||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | |||||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | |||||

| Найбільша маса заготівлі, що обробляється в патроні, кг | 200 | |||||

| Шпиндель | ||||||

| Діаметр отвору в шпинделі, мм | Ø 52 | Ø 62 | Ø 62 | Ø 72 | Ø 72 | Ø 72 |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | Ø 50 | Ø 60 | Ø 60 | Ø 70 | Ø 70 | Ø 70 |

| Частота обертання шпинделя у прямому напрямку, об/хв | 12,5..1600 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | |||

| Частота обертання шпинделя у зворотному напрямку, об/хв | 19..1900 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 |

| Кількість прямих швидкостей шпинделя | 22 | 21 | 21 | 21 φ = 1,26 | 21 φ = 1,26 | 21 φ = 1,26 |

| Кількість зворотних швидкостей шпинделя | 11 | 11 | 11 | 11 | 11 | 11 |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | |||||

| Кінець шпинделя ISO702-II/USAS B5.9D1 ISO702-III/DIN 55027 | 8 | 8 | ||||

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | М 80 | М 80 | М 80 | М 80 | М 80 |

| Діаметр фланця шпинделя, мм | 170 | |||||

| Діаметр патрона, мм | 250 | 250 | ||||

| Найбільший крутний момент на шпинделі, Нм | 1000 | 100 | 100 | 120 | 120 | 120 |

| Супорт. Подання | ||||||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935, 1335, 1935 | |||||

| Найбільша довжина поперечного переміщення, мм | 300 | 250/260 | 250/260 | 295 | 295 | 295 |

| Гвинт ходовий - Діаметр х крок, мм | 50 х 12 | 50 х 12 | 50 х 12 | |||

| Швидкість швидких поздовжніх переміщень, мм/хв. | 3800 | 3800 | 3800 | 3800 | 3800 | 3800 |

| Швидкість швидких поперечних переміщень, мм/хв. | 1900 рік | 1900 рік | 1900 рік | 1900 рік | 1900 рік | 1900 рік |

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | |||||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | |||||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | |||||

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | |||||

| Діапазон поздовжніх подач, мм/про | 0,05..2,8 | 0,04..12 | 0,04..12 | 0,039..12 | 0,039..12 | 0,039..12 |

| Діапазон поперечних подач, мм/про | 0,025..1,4 | 0,02..6 | 0,02..6 | |||

| Кількість подач поздовжніх | 42 | 120 | 120 | 120 | 120 | 120 |

| Кількість подач поперечних | 21 | 60 | 60 | 60 | 60 | 60 |

| Кількість нарізних різьблень - метричних | 64 | 64 | 64 | 64 | 64 | |

| Кількість нарізних різьблень - модульних | 64 | 64 | 64 | 64 | 64 | |

| Кількість нарізних різьблень - дюймових | 64 | 64 | 64 | 64 | 64 | |

| Кількість нарізних різьблень - питчових | 64 | 64 | 64 | 64 | 64 | |

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,5..120 | 0,5..120 | 0,5..120 | 0,5..120 | 0,5..120 |

| Межі кроків дюймових різьблень, ниток/дюйм | 56..0,5 | 60..1/4 | 60..1/4 | 60..1/4 | 60..1/4 | 60..1/4 |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,125..30 | 0,125..30 | 0,125..30 | 0,125..30 | 0,125..30 |

| Межі кроків різьб, питч діаметральний | 56..0,5 | 240..1 | 240..1 | 240..1 | 240..1 | 240..1 |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | 10000 | 10000 | 10000 | ||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | 5000 | 5000 | 5000 | ||

| Різцеві санки | ||||||

| Найбільше переміщення різцевих санчат, мм | 150 | 140 | 140 | 135 | 135 | 135 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | |||||

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | ±90° | ±90° | ±90° | ±90° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | 1° | 1° | 1° | 1° |

| Найбільший переріз державки різця, мм | 25 х 25 | 25 х 25 | 25 х 25 | 32 х 32 | 32 х 32 | 32 х 32 |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | 30 | 30 | 36 | 36 | 36 |

| Число різців у різцевій головці | 4 | 4 | 4 | 4 | 4 | 4 |

| Задня бабка | ||||||

| Діаметр пінолі задньої бабки, мм | 70 | 70 | 75 | 75 | 75 | |

| Конус отвору в пінолі задньої бабки згідно з ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Найбільше переміщення пінолі, мм | 150 | 180 | 180 | 250 | 250 | 250 |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | |||||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±10 | ±10 | ±10 | ±10 | ±10 |

| Електроустаткування | ||||||

| Електродвигун головного приводу, кВт (об/хв) | 11 | 7,5; 11 (1450) | 7,5; 11 (1450) | 7,5; 11 (1450) | 7,5; 11 (1450) | 7,5; 11 (1450) |

| Електродвигун приводу швидких переміщень, кВт | 0,12 | 0,55 | 0,55 | 0,55 | 0,55 | 0,55 |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,09 | 0,09 | 0,18 | 0,18 | 0,18 |

| Габарити та маса верстата | ||||||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 х 1190 х 1500 | 2435 х 1185 х 1286 | 2435 х 1185 х 1304 | 2600 х 1250 х 1400 | 2600 х 1250 х 1400 | 2600 х 1250 х 1400 |

| Маса верстата, кг | 3010 | 2210 | 2280 | 2600 | 2600 | 2710 |