Виробником токарно-гвинторізного настільного верстата mn-80a є словацьке підприємство TОС Челаковіце (TOS Celakovice, TOS ČELÁKOVICE) , яке було створено у 1856 році. У 2004 році підприємство включено до компанії CETOS, А.S. З 2011 року власником підприємства стала компанія "Slovácké strojírny, as Uherský Brod".

Під торговою маркою ТГС, яка зареєстрована по всьому світу, продовжується розробка та виробництво верстатів, які успішно постачаємо по всьому світу. Виробничим асортиментом є виробництво високоточних шліфувальних верстатів, звичайних і токарних верстатів з ЧПУ, а також верстати для виробництва шестерень.

Настільний токарно-гвинторізний верстат TOS MN-80a випускався в Чехословаччині підприємством TОС Челаковіце (TOS Celakovice, TOS ČELÁKOVICE) у 50-х роках минулого століття і наразі виробництво їх припинено.

У СРСР виробляли копії верстата mn-80 відразу на кількох заводах:

S1-85 (1969 рік) - токарно-гвинторізний верстат випускався КНДР (Північна Корея) і поставлявся до СРСР

Міні-токарний верстат mn-80 є верстатом класу «хобі», і призначений для індивідуального (побутового) застосування, тобто за своїми конструктивними особливостями та технічними характеристиками верстат не призначений для використання на виробництві.

Верстат mn-80 призначений для токарної обробки заготовок із металів або пластмас з поверхнями, що мають форму тіл обертання. При цьому оброблена поверхня деталі може бути зовнішньою або внутрішньою, циліндричною, конічною або складною, утвореною поєднанням різних кривих.

Токарний верстат металу mn-80 a призначений для обробки заготовок з металу, деревини, всіх видів пластмаси методом точення.

Верстат mn-80 a є настільним токарним верстатом і призначається для всіляких токарних робіт:

Традиційне наочне компонування верстата у поєднанні з відпрацьованою кінематичною схемою дозволяє впевнено забезпечити токарну обробку з класом точності «Н» протягом тривалого терміну експлуатації.

У порівнянні з пропонованими на ринку малогабаритними верстатами - він простий в експлуатації, надійний та довговічний.

Верстат TOS MN-80 - відмінне рішення для домашньої майстерні.

Верстат призначений для роботи від однофазної мережі змінного струму напругою 220 ± 10 % і частотою 50 Гц.

Верстат призначений для експлуатації у таких умовах:

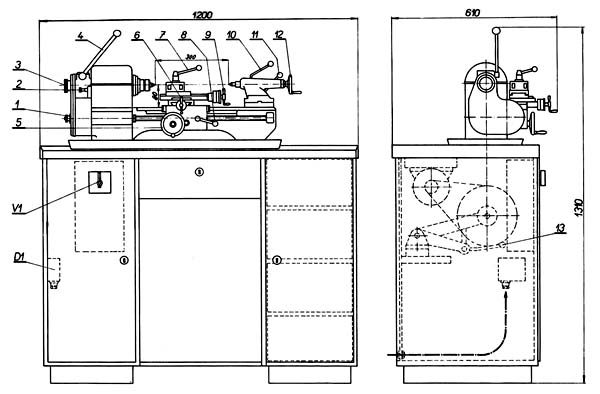

Фото токарного верстата MN-80 a. Дивитись у збільшеному масштабі

Фото токарного верстата MN-80 a. Дивитись у збільшеному масштабі

Розташування органів керування токарним верстатом mn-80 a. Дивитись у збільшеному масштабі

Токарний верстат застосовується для виробництва деталей у промисловості точної механіки, оптики, радіотехніки, лабораторіях, виробництві еталонів та аналогічних цехах. Стандартні токарні роботи, які у цих галузях, може бути доповнено з допомогою оздоблювальних операцій із застосуванням додаткових пристроїв верстата. Свердління, фрезерування, розподіл, нарізування різного різьблення, оконтурювання деталей на поверхнях станин і т.п. сприяють широкій області застосування даного верстата.

Шпиндель виробу має 9 ступенів числа обертів у межах від 150 до 2000 об/хв. Швидкість шпинделя можна легко змінювати перебором шківів та клиноподібного ременя. Електродвигун, шківи та електроустаткування розміщені у лівій частинині столу, на якому встановлено токарний верстат. Шпиндельна бабка із шпинделем на підшипниках ковзання оснащена цанговим затискним пристроєм пруткового матеріалу, а також кріпленнями кільцевих заготовок за зовнішні та внутрішні діаметри.

Привід ходового ггвинта здійснюється за допомогою змінних коліс (гітара), які включена планетарна передача, що знижує в 20 разів налаштований хід. Таким чином шляхом лише зміщенням муфти можна використовувати поздовжню подачу для нарізання різьблення без зміни змінних коліс.

Супорти прямують станиною вузькими призматичними направляючими. Допоміжні пристрої – паралельна підпірка, фрезерний пристрій, висотний супорт із затискним косинцем – доповнюють супорти для всебічного використання. Задня бабка зручно переміщається станиною. На її пінолі є міліметрова шкала для відліку глибини свердління, розгортки, нарізування різьблення і т. п. Її можна замінювати важільною бабкою, що входить до верстата.

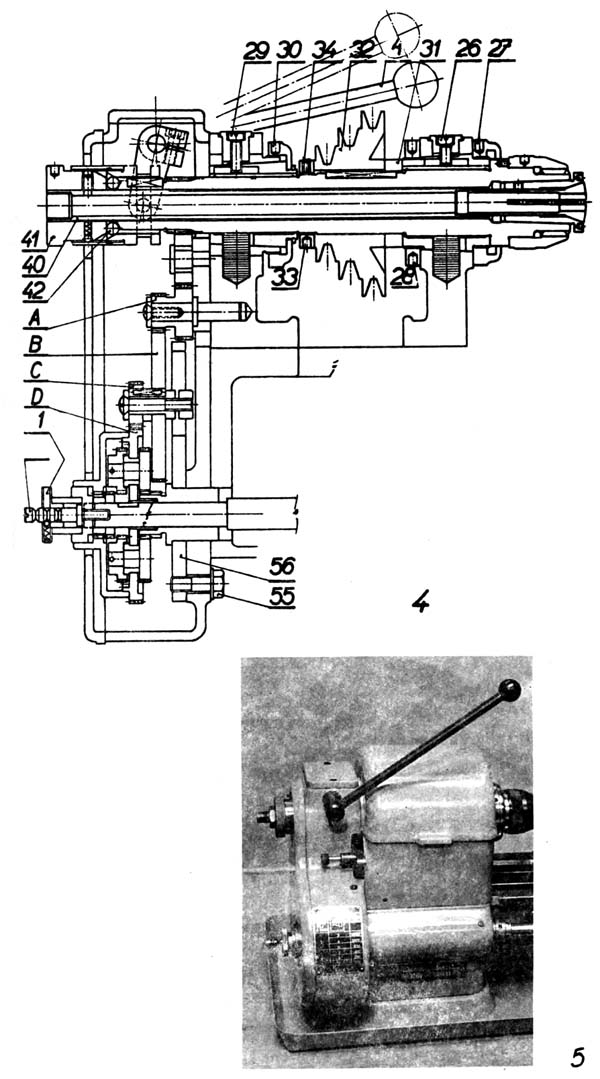

Передня бабка токарного верстата MN-80 a. Дивитись у збільшеному масштабі

Шпиндель виробу встановлений на бронзових підшипниках ковзання, які з метою зручного вибору зазору підшипників стягнуті установочними гайками в конічних втулках. Зазор у поздовжній осі вибирається фрикційним кільцем. Мастило поверхонь ковзання забезпечують повстяні вставки, що забирають масло з баків. Щодня доливати олію.

Налагоджує підшипники передньої бабки.

Передній підшипник налаштувати, послабивши гвинт 26, що кріпить вкладку підшипника в налаштованому положенні. За допомогою гайкового ключа послабити гайку 27, повернувши її вліво (зрозуміло з місця обслуговування). Гайку 28 у тому напрямку настільки дотягнути, щоб вибрати шкідливий радіальний зазор підшипника. Добре налаштований підшипник дозволяє відхилення індикатора виробу на 0,01 -0,014 мм. Здійснити перевірку наступним чином: в отвір у шпинделі вставити важіль довжиною близько 500 мм і натиском проти наконечника індикатора визначити зазор у підшипнику. Якщо верстат тривалий час працює з максимальним числом оборотів, то потрібно збільшити зазор до 0,02 - 0,03 мм, інакше внаслідок підвищених ті Mnератур вибирається зазор до мінімуму, верстат зупиняється і відбувається швидке зношування поверхонь ковзання. Налаштувавши підшипник, не забути закріпити його, затягнувши гвинт 26 та гайку 27.

Задній підшипник налаштовувати аналогічним чином - ослабленням ггвинта 29 і затяжкою гайки 30. Налаштувавши підшипник, знову затягнути гвинт 29 і зафіксувати налаштування вкладиша підшипника.

Осьовий тиск шпинделя виробу сприймається на торцевих поверхнях бронзового вкладиша переднього підшипника з одного боку буртиком на шпинделі, а ззаду - фрикційним кільцем 31. У разі зносу поверхонь тертя та утворення шкідливого зазору, послабити гвинт 34 і за допомогою гайки можна було вручну обертати шпиндель без надмірних зусиль. Під час налагодження слідкувати за тим, щоб у порожнину між фрикційним кільцем та поверхнею тертя підшипника не потрапили забруднення.

Застереження:

Вибір зазору підшипників повинен проводитися досвідченим ремонтником, який кваліфікованою налагодженням гарантує точну та безперебійну роботу верстата.

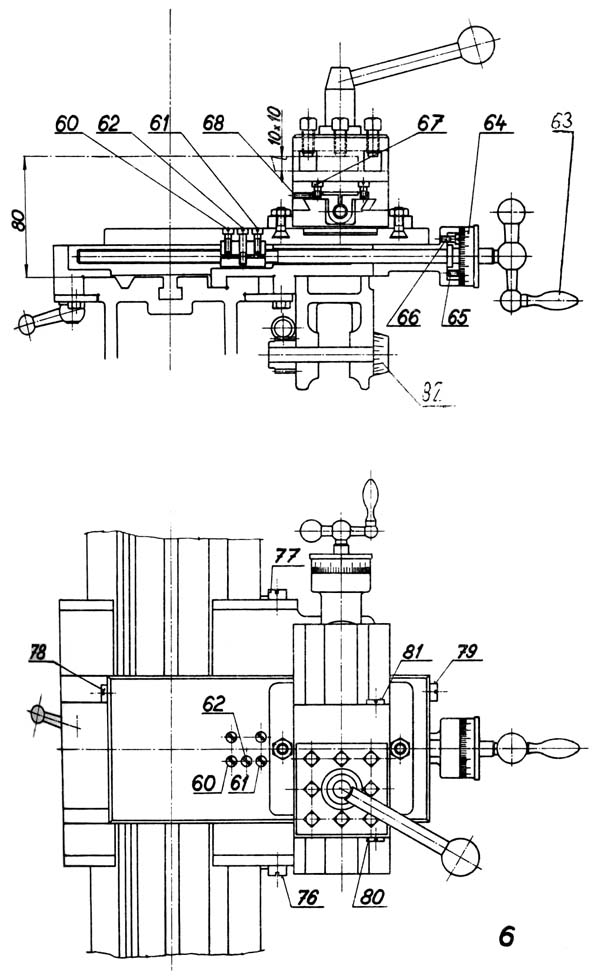

Супорт пересувається станиною по точно відшліфованим напрямним поверхням вручну або механічно, поперечний супорт на санках і поворотний різцевий супорт пересуваються тільки вручну.

Щоб вибрати зазор ходового ггвинта потрібно послабити гвинти 60, 61 і гвинтом 62 затягнути гайку ггвинта, що розрізає, щоб вибрати шкідливий зазор ггвинта.

Зафіксувавши гайку за допомогою настановного кільця відрегулювати зазор, знявши ручку 63, ділильний диск 64, послабивши гвинти 65 і дотягнувши гвинти 66, вибрати зазор, що утворився внаслідок зносу контактних поверхонь.

Вибираючи зазор в різьбленні поворотного супорта, спочатку послабити гвинти 67 і ггвинтами установок 68 стягнути гайку настільки, щоб усунути зазор в різьбленні. Затягнувши гвинти 67, зафіксувати гайки в налаштованому положенні. Осьовий зазор буртика ггвинта поворотного супорта вибрати тим самим способом передньої призматичної планкою станини. Зазор у напрямній вибрати за допомогою клина, річкових санчатах, послабивши гвинт 78 і дотягнувши гвинт 79. У різцевого супорта послабити гвинт 80 і дотягнути гвинт 81. Потрібно стежити за тим, щоб після налаштування клинів обидва гвинти були правильно затягнуті, інакше клин б послабився і застряг на напрямній поверхні.

Верстат у справному стані, запобігають утворенню подряпин і задир стружкою направляючих поверхонь.

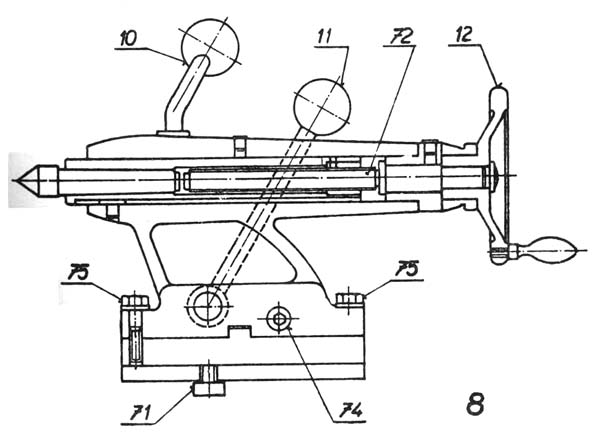

Задня бабка злегка переміщається по всій довжині, її ослаблення та фіксація в налаштованому положенні здійснюються за допомогою важеля 11. Даний важіль встановлений таким чином, щоб бабка зі станини повертається гвинт 71, то при наступному застосуванні задньої бабки необхідно знову налаштувати це налагоджене положення повертанням ггвинта у справне положення, засуваючи маховичком 12 піноля настільки, щоб ходовий гвинт 72 натрапив на центр, який звільняється з конуса. Конус в пінолі - Морзе 1. Піноль оснащена міліметровою шкалою від 0 до 80 мм для відліку глибини при свердлінні, нарізанні різьблення тощо. Ціна одного поділу – 0,05 мм. Для обточування пологих конусів можна висунути задню бабку з середини, послабивши гвинти 75, перебудувавши гвинтом 74 і зафіксувавши настроєне положення дотяжкою гвинтів 76. Точне зворотне налаштування зробити затискання між центрами точної оправки за допомогою індикатора.

Верстат пристосований до затискання пруткового матеріалу цангою Mn 809 і для кріплення кілець за зовнішню поверхню кільцевою цангою Mn 810, для кріплення кілець за внутрішній діаметр кільцевою цангою Mn 811. Цанга для пруткового матеріалу круглого перерізу а шестигранний - до 8 мм отвору ключа. Ступінчаста цанга Mn 810 затискає кільця діаметром від 10 до 40 мм з градуюванням по 1 мм, набір цанг для цих діаметрів складається з 5 штук. Цанга для кріплення за внутрішній діаметр Mn 811 Зміну цанги зробити наступним чином: повертати шорстку гайку 41 вліво, в результаті чого винчується цанга з нарізки трубки кріплення 40, з якою гайка з'єднана. Вставивши ретельно очищену цангу, дотягувати настільки, щоб налаштувати потрібну напругу в цангу для матеріалу, що підлягає кріпленню. Стиснувши важіль 4, спробувати, чи достатньо цанга затискає. Якщо налаштована напруга занадто велика і не можна стиснути важіль 4, послабити напругу гайкою 41, а навпаки, якщо цанга слабко затискає, дотягнути на кілька зубів індексу арретування. При зміні цанги або в тому випадку, якщо не працюють з цанговим затискачем і виймають затискну трубку з гайкою, необхідно звертати увагу на те, щоб не випали затискні ролики 42.

Нарізання різьблення на верстаті здійснюється за допомогою кодового ггвинта з кроком 3 мм через змінні колеса А, В, С, D. Привід від шпинделя виробу здійснюється через реверсивну передачу за допомогою важеля 2 з двома арретованими положеннями. Обидві крайні арретування забезпечують з'єднання реверсивної передачі для напрямку обертання ходового ггвинта вперед або назад, середнє положення вимикає весь привід і ходовий гвинт. На таблиці нарізок, розміщеній на верстаті, вказані стандартні кроки метричного різьблення від 0,2 до 3 мм та відповідні змінні колеса. Якщо намічається виготовлення не вказаної в таблиці різьблення, провести розрахунок передачі змінними колесами за формулою:

A/B · C/D = S/3

де А, В, С, D – змінні колеса

"S" - необхідний крок

"3" - крок ходового ггвинта

Змінне колесо D наводиться в таблиці завжди як колесо зі 100 зубами, так як це колесо вставлена планетарна передача з передавальним ставленням 1 /20, яка призводить відрегульований крок до тонкої подачі.

На верстаті можна робити нарізку дюймового, модульного та діаметраль-пітчевого різьблення згідно таблиці. Для цих видів різьблення необхідно замовити змінні колеса, які не входять до обсягу стандартного набору. Це колеса з числом зубів 38, 44, 56, 57, 64, 65, 72, 70, 80, 90 (та додаткове колесо 50, 2 X 55 із стандартної серії). Таблиця дюймового різьблення складена за формулою:

A/B · C/D = (10·11)/(B/1"·13)

де В/1" - число витків на 1".

Змінні зубчасті колеса міняти, послабивши гвинти, висунувши шайби та змінні колеса. Встановлюючи інші колеса, вставляти в чисте зачеплення і до пуску верстата змастити всю зубчасту передачу. Як було зазначено, на стандартному верстаті змінне колесо D зі 100 зубами виконано одночасно у вигляді планетарної передачі, яка включається шляхом засунення кільця 1, в результаті чого виходить подача, що відповідає 1/20 відрегульованого кроку. При нарізанні різьблення, навпаки, кнопка 51 має бути висунута з крайнього положення. Якщо увімкнути середнє положення, відключається ходовий гвинт.

Якщо проводиться нарізування такого різьблення, де колесо D НЕ має 100 зубів, то послабити аретирувальний гвинт 1 і висунути планетарну передачу. У паз у валу вставити шпонку, що входить в об'єм приладдя верстата, і замість планетарної передачі посадити відповідне змінне колесо, яке слід зафіксувати розпірним кільцем і гвинтом D. Гітару змінних коліс 56

Мастило верстата проводити за допомогою маслянки із застосуванням гарної підшипникової олії в'язкістю 2,5°Е при 50°С. Всі точки мастила заправляти маслом завжди до початку робочої зміни, завдяки чому захищаються всі поверхні руху від підвищеного зносу або задира.

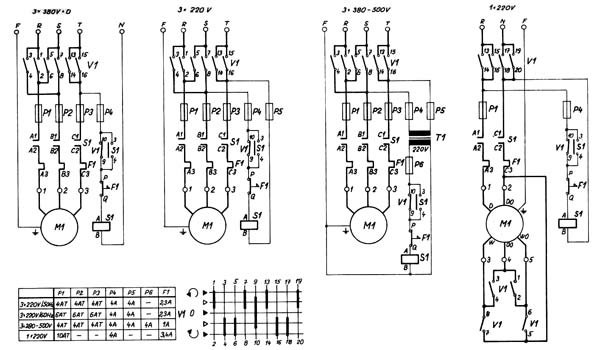

Схема електрична важлива токарного верстата mn-80 a. Дивитись у збільшеному масштабі

Верстат оснащується на заводі-виробнику електрообладнанням на напругу і частоту за бажанням замовника, виконаним відповідно до чинних ЧССР правил. Все електроустаткування з'єднане та випробуване. На місці роботи у замовника його слід лише підключити до мережі на вступній клемній колодці.

Електроустаткування, включаючи електродвигун та ввідну клемну колодку, знаходиться у просторі лівої частинини столу. Захисні, комутаційні та керуючі прилади розміщуються на спільній плиті, що кріпиться на дверцятах, що закриває цю частинину столу. Доступ до приладів керування здійснюється із зовнішнього боку дверцят з поста обслуговування.

Токарний верстат mn-80 a оснащений приладдям, що відповідним чином доповнюють область робочих можливостей. Якщо деякі приладдя не були замовлені разом із верстатом, їх можна поставити додатково в будь-який час.

Відеоогляд верстата з частотним приводом

Показано переробку приводу токарного верстата TOS MN-80а під полікліновий ремінь без контрприводу.

Відеоогляд верстата MN-80a

| Найменування параметру | МН-80а | ТС-1 | ТВ-16 | S1-85 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Клас точності | Н | Н | ТУ ТВ-16-0001 | |

| Найбільший діаметр заготовки над станиною, мм | 160 | 155 | 160 | 150 |

| Найбільший діаметр заготовки над супортом, мм | 90 | 80 | 90 | 100 |

| Висота центрів, мм | 80 | 82 | 85 | 85 |

| Найбільша довжина заготовки у центрах (РМЦ), мм | 300 | 260 | 250 | 250 |

| Найбільша висота тримача різця (ш х в), мм | 10 х 10 | 10 х 10 | 12 х 15 | 10 х 10 |

| Висота від опорної поверхні різця до лінії центрів, мм | 10 | |||

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 90 | |||

| Ширина станини, мм | 120 | |||

| Шпиндель | ||||

| Різьбовий кінець шпинделя, мм | М39 х 4 | М39 х 4 | М39 х 4 | |

| Діаметр стандартного 3-х кулачкового патрона, мм | 100 | 100 | 100 | 85 |

| Діаметр стандартного 4-х кулачкового патрона, мм | 150 | |||

| Діаметр наскрізного отвору в шпинделі, мм | 18 | 18 | 18 | |

| Діаметр і довжина переднього підшипника ковзання в шпинделі, мм | 38 х 50 | 38 х 50 | ||

| Центрувальний діаметр переднього кінця шпинделя, мм | 40 х 5 | 40f4 | ||

| Найбільший діаметр прутка, мм | 17 | 17 | 17 | |

| Конус отвору шпинделя | 1:20 | Морзе №3 | Морзе №3 | |

| Число ступенів частот прямого обертання шпинделя | 9 | 6 | 6 | 6 |

| Частота обертання шпинделя, об/хв | 150..2000 | 160..1600 | 160..1600 | 240..1710 |

| Гальмування шпинделя | ні | ні | ні | |

| Блокування рукояток | ні | ні | ні | |

| Супорт. Подання | ||||

| Найбільше поздовжнє переміщення супорта, мм | 300 | 260 | 260 | |

| Переміщення супорта поздовжнє на один поділ лімба, мм | 0,5 | |||

| Ходовий гвинт (діаметр x крок) | 16 х 3 | 16 х 3 | 16 х 3 | |

| Найбільше поперечне переміщення супорта, мм | 100 | 100 | 100 | |

| Переміщення супорта поперечне на один поділ лімба, мм | 0,05 | |||

| Число ступенів поздовжніх подач супорта | 18 | 20 | ||

| Межі поздовжніх робочих подач супорту, мм/про | 0,01..0,15 | 0,01..0,15 | 0,01..0,15 | 0,01..0,15 |

| Межі робочих поперечних подач супорта, мм/про | ні | ні | ні | |

| Кількість нарізних різьблень метричних | 19 | 20 | 18 | |

| Межі кроків різьб метричних, що нарізаються, мм | 0,2..3 | 0,2..3 | 0,2..3 | 0,2..3 |

| Межі кроків різьблення дюймових | ні | ні | ні | |

| Різьбопокажчик | ні | ні | ні | |

| Запобігання перевантаженням | є | є | є | |

| Блокування | є | є | є | |

| Прискорене переміщення супорта | ні | ні | ні | |

| Вимикаючі упори | ні | ні | ні | |

| Різцеві санки (верхній супорт) | ||||

| Найбільше переміщення різцевих санчат, мм | 100 | 100 | 100 | |

| Крок різьблення ходового ггвинта різцевих санчат, мм | 1,5 | 1,5 | ||

| Діаметр різьблення ходового ггвинта різцевих санчат, мм | М10 ліва | |||

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | 0,05 | 0,05 | |

| Переміщення різцевих санчат на один оборот лімба, мм | 1,5 | 1,5 | 1,5 | |

| Кут повороту різцевих санчат, град | ±60° | |||

| Задня бабка | ||||

| Діаметр пінолі задньої бабки | 20 | 20 | 20 | |

| Конус отвору пінолі задньої бабки | Морзе №1 | Морзе №1 | Морзе №1 | Морзе №1 |

| Найбільше переміщення пінолі, мм | 80 | 70 | 65 | 80 |

| Ціна поділу лінійки переміщення пінолі, мм | 1 | |||

| Ціна поділу лімба переміщення пінолі, мм | 0,05 | 0,05 | 0,05 | |

| Поперечне переміщення задньої бабки, мм | ±5 | |||

| Електроустаткування | ||||

| Напруга мережі живлення, В | ~380 В/ ~220 В | ~380 В/ ~220 В | ~380 В/ ~220 В | ~380 В/ ~220 В |

| Електродвигун головного приводу, кВт | 0,37 | 0,25 | 0,4 | 0,6 |

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 1170 х 610 х 1310 | 1160 х 540 х 1200 | 1150 х 600 х 1200 | 600 х 100 х 1020 |

| Маса верстата, кг | 135 | 135 | 180 | 170 |