Виробник та розробник токарного верстата моделі 1286-6 – Краснодарський верстатобудівний завод Сєдіна , заснований у 1911 році.

У 1915 році було випущено перший токарний верстат. У 1922 році підприємство отримало свою сучасну назву — на честь токаря Сєдіна Г. М.

У 1935 році був випущений перший токарно-карусельний верстат моделі 152, а до 1937 р. визначився пріоритетний профіль заводу - верстатобудування, і в першу чергу виробництво токарно-карусельних верстатів.

Верстат токарний вертикальний 1286-6 випускався з 1973 року і в 1984 замінений на більш досконалий верстат 1А286-6.

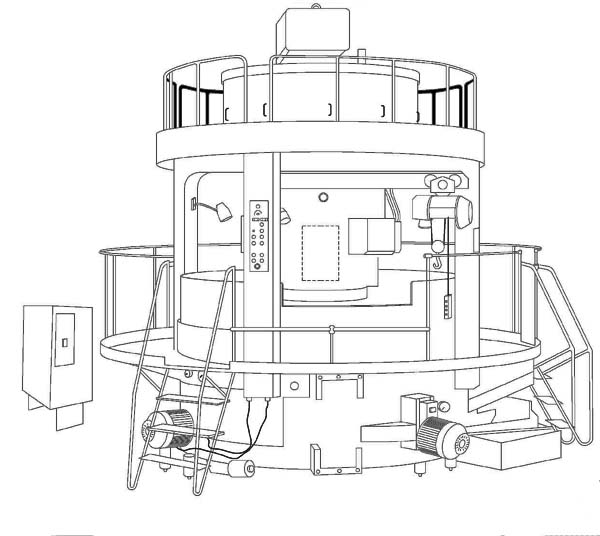

Верстат токарний шестишпиндельний вертикальний патронний напівавтомат послідовної дії 1286-6 призначений для чорнової та напівчистової токарної обробки деталей з чорних та кольорових металів у патроні в умовах великосерійного та масового виробництва.

На напівавтоматі 1286-6 можна виконувати обточування, розточування циліндричних, конусних та торцевих поверхонь, свердління, зенкерування та розгортання отворів одним або декількома інструментами.

Обробка заготівлі, встановленої у патроні чи оправці, здійснюється послідовно п'яти робочих позиціях. Шоста позиція – завантажувальна.

Вертикальне компонування напівавтомата забезпечує гарне базування деталей у затискних пристрійх та зручність обслуговування напівавтомата, виключає засмічення направляючих супортів стружкою та дає можливість максимально використовувати виробничі площі. Стружка відокремлюється від емульсії та видаляється з напівавтомата шнековим транспортером.

При одинарній індексації заготівля, закріплена в затискному пристрої, послідовно обробляється на п'яти робочих позиціях верстата, одинарна індексація використовується при обробці складних деталей.

Для обробки більш простих деталей застосовуються верстати з подвійною індексацією поворотного столу . Верстати в цьому виконанні мають чотири робочі і дві завантажувальні позиції і обробка деталей проводиться у два потоки. Кожна заготовка послідовно обробляється двох робочих позиціях.

Технологічні можливості напівавтомата гарантують високопродуктивну обробку деталей складної конфігурації, що вимагає великої кількості різноманітних операцій. Гвинтова пара приводу супортів забезпечує високу жорсткість приводу та плавність подачі.

Перемикання на ходу подач та прискорених переміщень супортів значно скорочує час обробки. Оригінальна конструкція синхронізаторів забезпечує оптимальну динаміку розгону шпинделів. Верстат забезпечений центральним приводом включення та вимикання синхронізаторів та гальма шпинделя.

Принцип дії напівавтоматів 1286-6 . Обробка деталей на шестишпиндельних токарних вертикальних напівавтоматах 1286-6 проводиться за принципом послідовності дії. Заготівлі, що встановлюються на завантажувальній позиції в затискні пристрої, періодичним поворотом шпиндельного столу (індексацією) послідовно підводяться до робочих позицій і одночасно обробляються на них інструментальними групами відповідно до технологічного процесу. Обробка поєднується із завантаженням-вивантаженням. Робота таких напівавтоматів еквівалентна роботі кільцевої автоматичної лінії з кількох багаторізцевих верстатів.

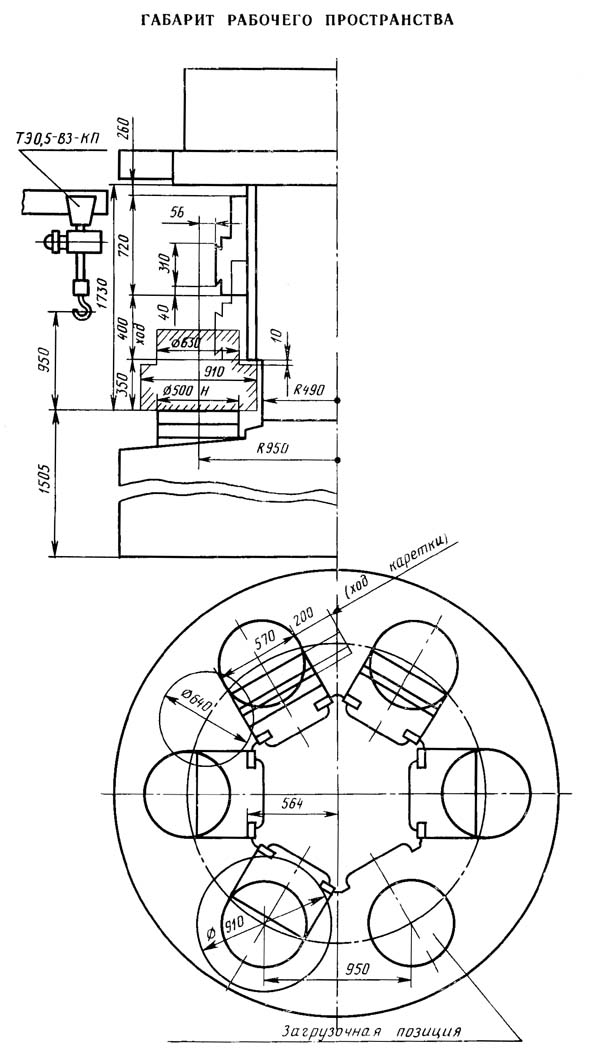

Застосування напівавтоматів 1286-6 . Розміри заготовки, що встановлюється, або затискного пристрій обмежуються поверхнями колони, повз які заготівля проходить при індексації, і деталями, що знаходяться на сусідніх шпинделях. Схема зони обробки, зображена на рис. 3, дані до якої наведені у табл. 1 показує, що діаметри, що проходять по циліндричній частинині колони, зменшуються на висоті направляючих. Нижня частинина зони зазвичай зайнята затискними пристроями, тому на напівавтоматах приймають за найбільший діаметр оброблюваної деталі найближчий діаметр ряду стандартних розмірів, що проходить із зазором над направляючими колони при повороті столу (рис. 3, а). Для моделей 1286-6 ці діаметри відповідають 250 та 400 мм.

Висота оброблюваної деталі визначається з урахуванням висоти затискного пристрою і довжини інструменту, що має найбільший виліт. При виборі моделі напівавтомата треба враховувати необхідність зазорів для сходу стружки, очищення поверхні столу між затискними пристрійми і для забезпечення безпеки роботи оператора, оскільки завантажувальні і робочі позиції тісно сусідять один з одним (рис. 3, б).

Аналіз застосування напівавтоматів показує, що деталі найбільших діаметрів обробляють рідко; якщо їх обробляють, то зазвичай одиничними різцями. Діаметри деталей, що найбільш часто обробляються, для напівавтоматів моделей 1286-6 знаходяться відповідно в межах 200 і 320 мм. Ці розміри (номінальні діаметри, якими дано позначення моделей) покладено основою визначення основних параметрів напівавтоматів (табл. 2).

На напівавтоматах 1286-6 можуть бути оброблені одиничними різцями деталі діаметри яких перевищують номінальні. Деталі типу дисків і фланців, що проходять під напрямними колони, якщо їх поверхні, що обробляються, в основному виходять за межі номінального діаметра, виготовляють при пропорційно зменшених режимах різання. Такі деталі доцільніше виготовляти на напівавтоматах 1286-8.

Напівавтомати випускають у двох виконаннях, що відрізняються частотою обертання, подачами і найбільшими моментами, що крутять, шпинделів. Верстати у силовому виконанні призначені для обробки деталей з великими та нерівномірними припусками або з ударними навантаженнями. Швидкісне виконання використовується переважно при виготовленні деталей із кольорових металів і легких сплавів, а також деталей із чорних металів, у яких діаметри в 2—3 рази менші за номінальний. Верстати найбільше доцільно використовувати для чорнової або напівчистової обробки в патронах важких деталей складної форми. Типовими деталями, що виготовляються на напівавтоматах, є диски, фланці, зубчасті колеса, шківи.

На напівавтоматах 1286-6 виконуються всі види токарних та розточувальних робіт, свердління, зенкерування та розгортання отворів, розташованих по осі деталі, а також нарізка різьблення (із застосуванням спеціальних пристроїв). За допомогою багатошпиндельних головок можна одночасно обробляти кілька вертикальних отворів, які розташовані не на осі деталі.

Верстати 1286-6 обладнають різними супортами відповідно до технологічного процесу обробки, оснащують затискними пристроями, інструментальними групами та допоміжними пристрійми (наприклад, підйомником для важких деталей, запресувальником, електромеханічним ключем для закріплення заготовки). Для видалення стружки на верстаті встановлюють збірник чи транспортер.

На завантажувальній позиції верстата є підйомник для встановлення деталей. Максимальна вага деталей, що піднімаються 250 кг.

За бажанням замовника верстат може бути обладнаний шнеком для збирання стружки, розташованим на баку охолодження.

У разі оснащення відповідними завантажувальними пристроями верстат можна вбудовувати в автоматичні лінії.

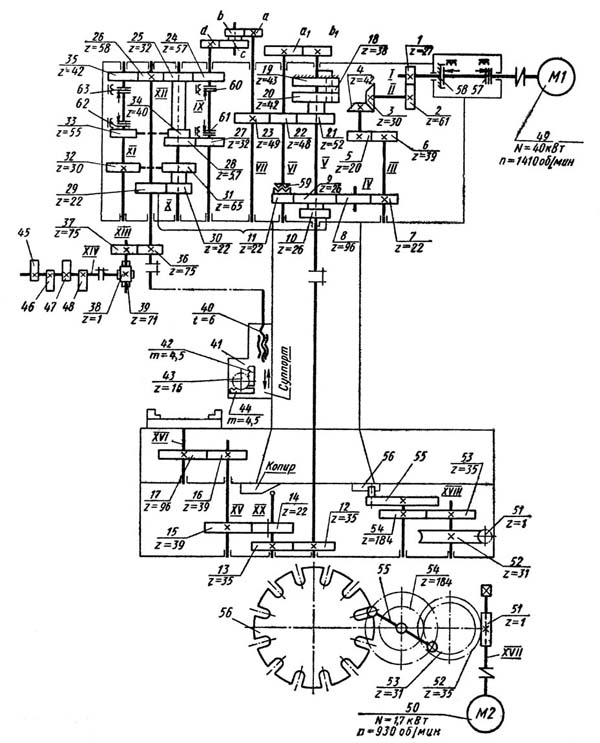

Кінематична схема вертикального токарного верстата 1286-6. Завантажити у збільшеному масштабі

Кінематична схема вертикального токарного верстата 1286-6. Завантажити у збільшеному масштабі

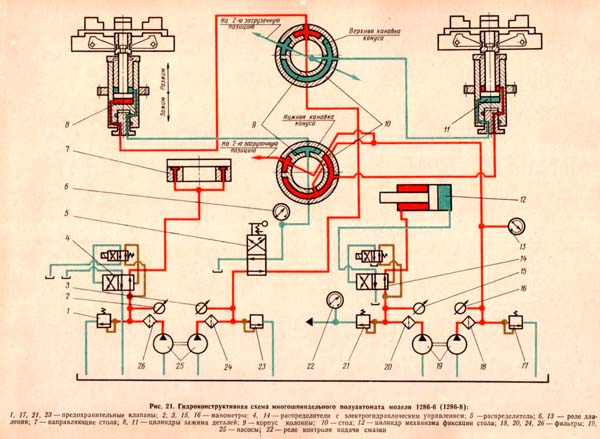

Гідравлічна схема токарного верстата 1286-6. Завантажити у збільшеному масштабі

Гідравлічна система верстата (рис. 21) виконує такі функції: затискач і розтискання виробів, розвантаження столу при повороті та фіксацію столу.

Затискання та розтискання виробу на завантажувальній позиції. При включенні електродвигунів гідроагрегату насос 25 з подачею 12 л/хв подає масло через фільтр 24 до розподільника 5. При відповідному положенні рукоятки розподільника 5 масло надходить далі через верхню канавку конуса стола в циліндр 8, а злив з циліндра 8 відбувається через нижню та розподільник 5 (у разі одинарної індексації). При подвійному індексації завантажувальних позицій стає дві. Затискач та розтискання виробів на цих позиціях здійснюється одночасно за допомогою розподільника.

Регулювання тиску в лінії затиску-розтиску виробу на завантажувальній позиції здійснюється запобіжним клапаном 23, включеним в лінію після фільтра 24. Тиск в лінії контролюється манометром 3. Для контролю затиску виробу в лінію включено реле тиску 6, яке спрацьовує при досягненні тиску, що встановлюється налагодженням, та дає дозвіл на поворот столу.

Розвантаження столу . Для розвантаження столу олія подається від іншого насоса 25 з продуктивністю 35 л/хв. Масло від насоса через 25 фільтр 26 надходить в розподільник 4 з електрогідравлічним керуванням. При вимкненому електромагніті розподільника 4 масло надходить до направляючих 7 столу для розвантаження. При включенні електромагніту розподільника олія йде на слив.

Тиск лінії розвантаження столу визначається налаштуванням запобіжного клапана 1, включеного в лінію після фільтра 26. Тиск в магістралі контролюється манометром 2.

Фіксація та розфіксація столу , мастило. На фіксацію столу та мастило масло надходить від насоса 19 з продуктивністю 25 л/хв. Олія через фільтр 20 надходить у розподільник 14 з електрогідравлічним керуванням. При вимкненому електромагніті розподільника 14 масло надходить у штокову порожнину циліндра механізму 12 фіксації столу, здійснюючи фіксацію. При включеному електромагніті олія надходить у поршневу порожнину, здійснюючи розфіксацію столу. Тиск у лінії фіксації столу регулюється запобіжним клапаном 21. Величина тиску дорівнює 1,5-2,0 МПа і визначається при налаштуванні верстата.

Для мастила верстата використовується масло, що йде на злив з клапана 21. Контроль надходження мастила здійснюється за допомогою реле 22 контролю подачі мастила. При відсутності олії у трубопроводі мастила реле 22 включає контрольну лампу на завантажувальній позиції та розмикає ланцюг повторного циклу. Манометр показує 15 тиск в циліндрі 12 механізму фіксації столу.

Затискання виробу на робочій позиції здійснюється іншим насосом 19 з подачею 35 л/хв. Масло від насоса через фільтр 18 надходить у нижню канавку конуса стола 10 і далі в циліндр 11 затискача деталей для збереження тиску, необхідного для утримання виробу в патроні. Тиск контролюється реле тиску 13, яке при падінні тиску нижче налаштованого дає команду на вимкнення верстата. Регулювання тиску здійснюється запобіжним клапаном 17. Величина тиску ланцюга затиску виробу на робочих позиціях вказується манометром 16.

| Найменування параметру | 1286-6 | 1A286-6 |

|---|---|---|

| Основні параметри верстата | ||

| Кількість шпинделів | 6 | 6 |

| Клас точності верстата Н згідно з ГОСТ 8-71 | Н | Н |

| Найбільший діаметр виробу, що встановлюється, мм | 630 | 630 |

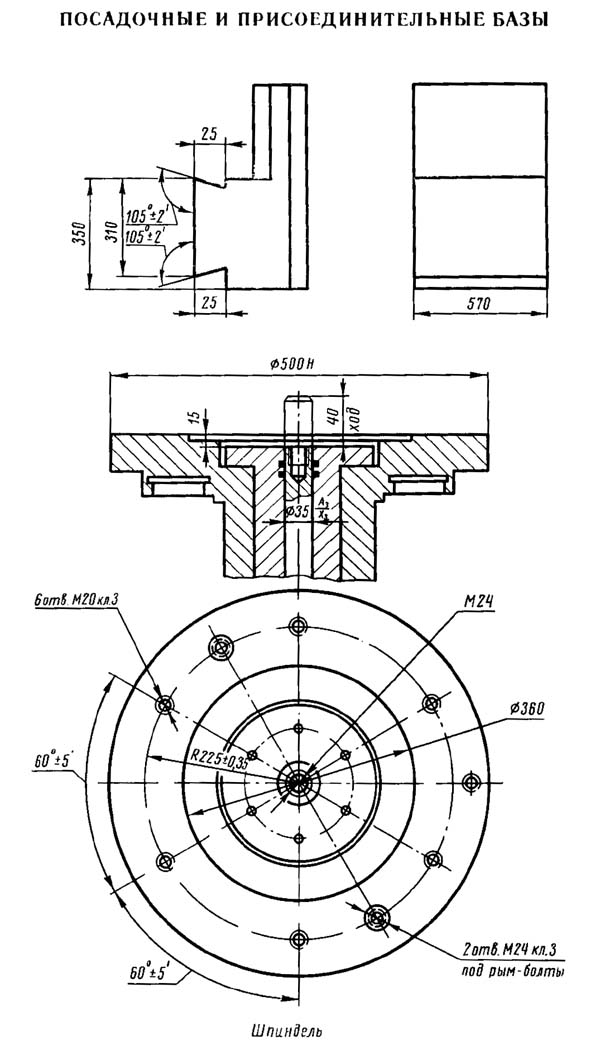

| Посадковий діаметр шпинделів під патрон, мм | 500x6 | 500x6 |

| Відстань від торця шпинделя до нижньої кромки плити супорта, мм | 350..750 | 450..750 |

| Кількість супортів | 5 | 5 |

| Шпиндель | ||

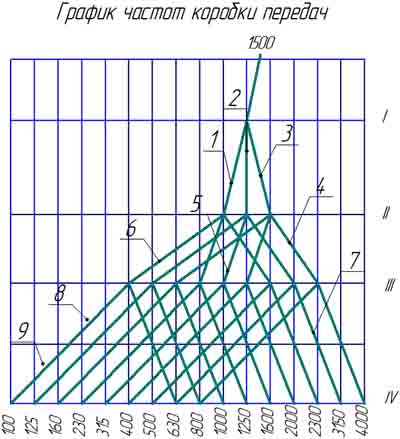

| Кількість робочих швидкостей шпинделя | 21 | |

| Частота обертання шпинделя - нормальне виконання, об/хв | 16..160 | 12,5..250 |

| Частота обертання шпинделя - швидкохідне виконання, об/хв. | 25..500 | |

| Затискач виробу | Гідравліч | Гідравліч |

| Найбільший момент, що крутить, на шпинделі не менше, Нм (кг*м) | 390 | |

| Подання | ||

| Найбільше вертикальне переміщення (хід) супорта, мм | 400 | 450 |

| Найбільше поперечне переміщення (поперечний хід) супорта, мм | 200 | 200 |

| Сумарна кількість подач супорту | 43 | |

| Вертикальні подачі супорта, мм/про | 0,0315..4,0 | 0,028..4,0 |

| Горизонтальні подачі супорта, мм/про | 0,0315..4,0 | 0,028..4,0 |

| Швидкість швидкого переміщення супорту, м/хв. | 2,3 | |

| Найбільше тягове зусилля супорта, кН | 15 | |

| Електроустаткування верстата | ||

| Кількість електродвигунів на верстаті, кВт | 4 | 4 |

| Електродвигун головного приводу, кВт | 40, 55, 75 | 55 |

| Електродвигун гідроприводу, кВт | 5,5 | 5,5 |

| Електродвигун повороту столу, кВт | 2,0 | 6,2 |

| Електродвигун насоса охолодження, кВт | 0,6 | 0,6 |

| Привід шнека, кВт | 1,5 | |

| Габарити та маса верстата | ||

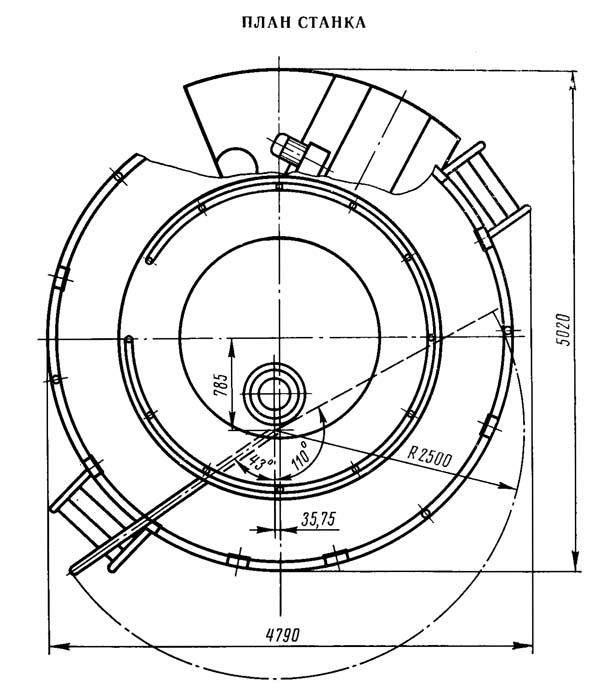

| Габаритні розміри верстата (довжина, ширина, висота), мм | 4790 х 5020 х 4870 | 3940 х 3905 х 4923 |

| Маса верстата, кг | 35500 | 35500 |