Розробником та виробником токарно-карусельного верстата 1М557 є Краснодарський верстатобудівний завод Сєдіна , заснований у 1911 році.

У 1915 році було випущено перший токарний верстат. У 1922 році підприємство отримало свою сучасну назву — на честь токаря Сєдіна Г. М.

У 1935 році був випущений перший токарно-карусельний верстат моделі 152, а до 1937 р. визначився пріоритетний профіль заводу - верстатобудування, і в першу чергу виробництво токарно-карусельних верстатів.

Верстат токарно-карусельний двостоєчний 1м557 сконструйований заводом у 1960 році (СТУ 25-570-62 затверджені 4.10.1960 р.) та замінив застарілу модель 1557 року .

Двостоїчний токарно-карусельний верстат моделі 1м557 є універсальним карусельним верстатом і призначений для токарної обробки заготовок різних деталей із чорних та кольорових металів в умовах одиничного, дрібносерійного та серійного виробництва.

На верстаті 1м557 можна проводити обточування і розточування циліндричних і конічних поверхонь, проточування і підрізування торцевих поверхонь, прорізання кільцевих канавок, свердління отворів, зенкерування і розгортання центральних отворів у великогабаритних деталях класу дисків і втулок, Проточування торцевих поверхонь можна проводити з постійною швидкістю різання.

При застосуванні спеціальних пристроїв та пристроїв, що поставляються заводом за особливим замовленням та за окрему плату, на верстаті можна нарізати різьблення та обточувати конічні поверхні, обробляти фасонні поверхні тіл обертання по копіру (електрокопіювальний пристрій). Крім цього, за особливим замовленням і за окрему плату завод разом зі верстатом може поставити бічний супорт і поміст з дублюючим керуванням вертикальними супортами, що створює зручності при обробці високих деталей.

Всі додаткові вузли та пристрої поставляються тільки разом зі верстатом. До верстатів, раніше поставлених, додаткові вузли та пристрої заводом не поставляються.

Значна потужність двигуна головного приводу, висока жорсткість базових деталей і достатня міцність всіх елементів кінематичного ланцюга у поєднанні з широким діапазоном чисел оборотів планшайби дозволяю вести на верстаті високопродуктивну роботу різцями, оснащеними твердими сплавами, на швидкісних режимах різання.

Оброблювана деталь закріплюється на планшайбі, якій повідомляється обертальний рух горизонтальній площині. Ріжучі інструменти закріплюються в бічному та верхньому супортах. Бічний супорт 3 служить в основному для обточування зовнішніх поверхонь, виточування канавок та підрізування торців; у його чотирипозиційній головці закріплюються різці різних типів. Верхній поворотний супорт Б використовується для обробки зовнішніх та внутрішніх конічних поверхонь. Верхній супорт Г має п'ятипозиційну револьверну головку, в якій закріплюються інструменти, призначені головним чином обробки отворів.

Найбільш характерними деталями, оброблюваними на карусельному верстаті 1м557 є маховики, заготовки зубчастиних коліс, диски турбін, бандажі і т.п.

В основному виконанні верстат має два верхні поворотні супорти. Обертання планшайби – реверсивне.

Токарно-карусельний верстат 1м557 має звичайну для двостоєчних токарно-карусельних верстатів компонування.

Лівий верхній поворотний супорт використовують для обробки зовнішніх та внутрішніх конічних поверхонь.

Правий верхній супорт із п'ятипозиційною револьверною головкою призначений для обробки отворів.

При горизонтальній подачі верхніх супортів можна обробляти торцеві поверхні.

Бічний супорт служить для обробки зовнішніх циліндричних поверхонь, а при горизонтальній подачі - для обробки торців, прорізання канавок, зняття фасок для обробки фасонних поверхонь.

Базові деталі верстата мають досить високу жорсткість, що в поєднанні зі значною потужністю приводу головного руху забезпечує високопродуктивну обробку заготовок деталей на силових і швидкісних режимах різання.

Поперечка може переміщатися вгору-вниз напрямними стійками і фіксуватися в потрібному положенні в залежності від висоти оброблюваної заготовки.

Верхні супорти переміщаються горизонтальними напрямними поперечки, повзуни - по вертикалі в направляючих поворотних санчат. Повзун може бути встановлений під кутом осі обертання планшайби для обробки конічних поверхонь.

Верстат забезпечений блокуючим механізмом, що усуває можливість одночасного включення робочої подачі та прискореного ходу супортів.

Для полегшення вертикальних переміщень повзунів супорти мають пружинні механізми врівноважування. Конструкція коробок подач забезпечує можливість встановлення пристроїв для обробки конусних поверхонь без розвороту верхнього поворотного супорта.

Механізми переміщення та затиску траверси зблоковані та розташовані в порталі.

Токарно-карусельні верстати застосовують для обробки важких деталей великого діаметра та порівняно невеликої довжини. На цих верстатах можна виконувати майже всі токарні операції.

Горизонтальне розташування площини круглого столу (планшайби), на якому закріплюється заготовка, значно полегшує її встановлення та вивіряння. Крім того, шпиндель розвантажений від згинальних сил, що забезпечує більш високу точність обробки деталей. Токарно-карусельні верстати виготовляють два типи; одностоєчні та двостоєчні. Верстати з планшайбою діаметром до 1600 мм зазвичай одностоєчні, а верстати з планшайбами більшого діаметра - двостоєчні.

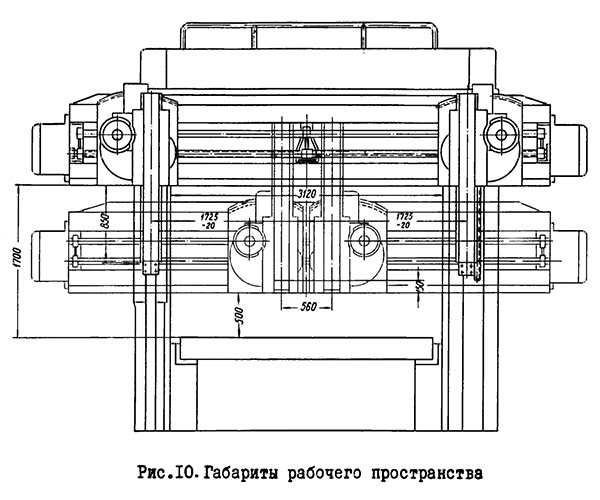

Габарит робочого простору токарного верстата 1м557

Габарит робочого простору токарного верстата 1м557. Дивитись у збільшеному масштабі

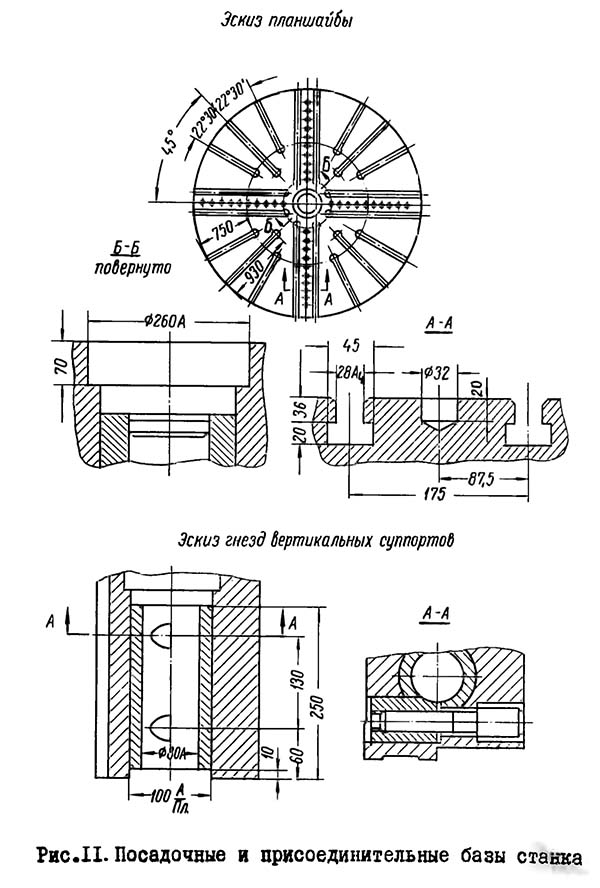

Посадочні та приєднувальні бази верстата 1м557

Посадочні та приєднувальні бази верстата 1м557. Дивитись у збільшеному масштабі

Фото токарно-карусельного верстата 1м557

Фото токарно-карусельного верстата 1м557

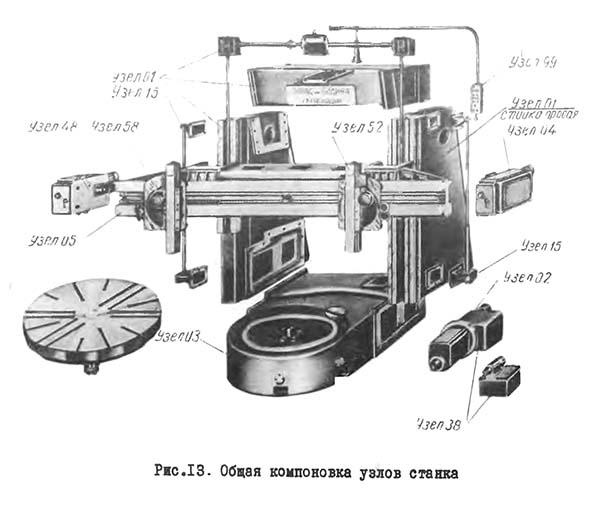

Розташування основних вузлів карусельного верстата 1м557

Розташування основних вузлів карусельного верстата 1м557. Дивитись у збільшеному масштабі

Універсальний двостоєчний токарно-карусельний верстат 1М557 складається з наступних вузлів:

Загальне компонування верстата видно із схеми, наведеної на рис. 13. Відмінною особливістю конструкції верстата є виконання більшості вузлів в окремих корпусах, що полегшує їхнє складання не тільки в процесі виготовлення, але і при ремонті верстата.

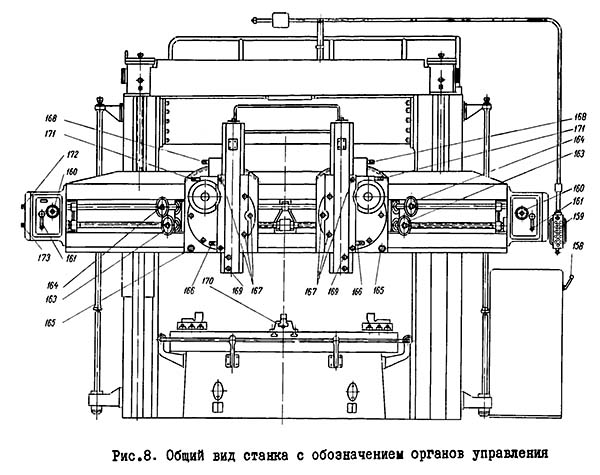

Розташування органів керування токарно-карусельним верстатом 1м557

Розташування органів керування верстатом 1м557. Дивитись у збільшеному масштабі

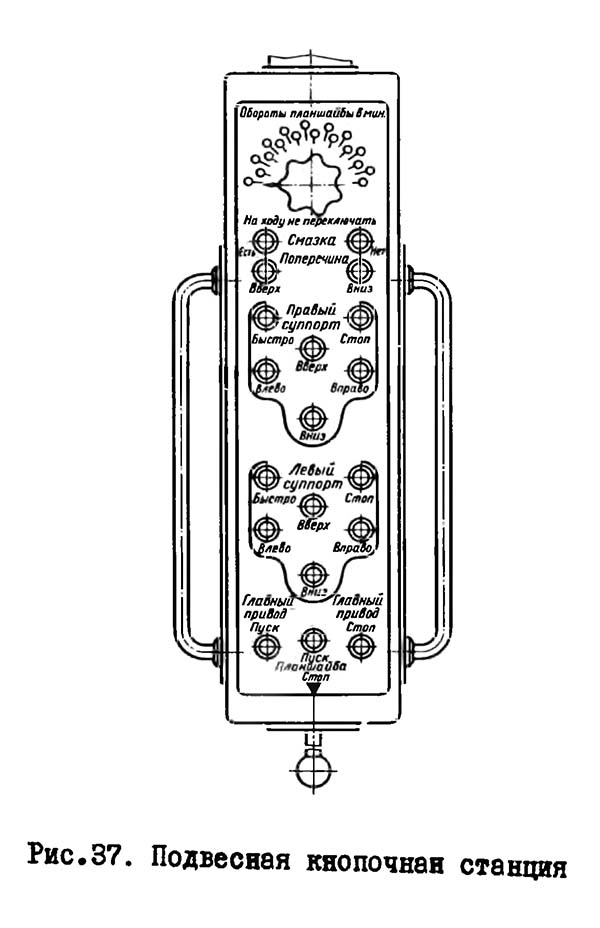

Пульт керування токарно-карусельним верстатом 1м557

Пульт керування верстатом 1м557. Дивитись у збільшеному масштабі

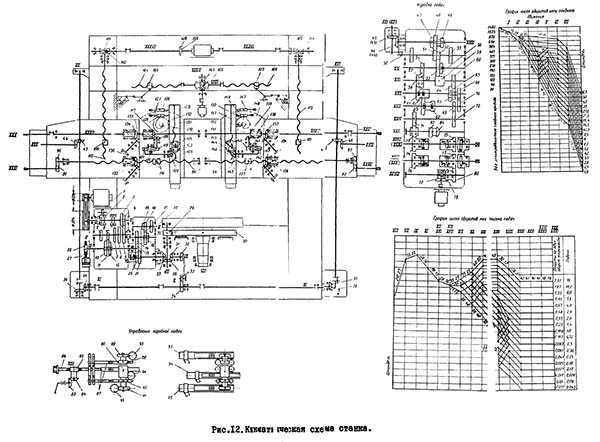

Кінематична схема токарно-карусельного верстата 1м557

Схема кінематична токарно-карусельного верстата 1М557. Дивитись у збільшеному масштабі

Стійки верстата служать сполучною ланкою, що забезпечує правильне взаємне розташування та переміщення вузлів верстата. Вони сприймають зусилля від сил різання та ваги вузлів. Стійки являють собою порожнисті виливки, посилені всередині ребрами жорсткості, так що при порівняно невеликій вазі вони мають достатню міцність і жорсткість.

У нижній частині стійки мають розвинуті площини для прикріплення столу, у верхній частині - для кріплення розпірки. Стіл, стійки та розпірка скріплюються ггвинтами та утворюють замкнутий жорсткий портал, що забезпечує безвібраційну роботу верстата та отримання високої точності оброблюваних деталей. На лицьовій стороні стійок є напрямні, по яких переміщається поперечка» На верхній площині стійок і розпірки встановлюється механізм переміщення поперечини - електродвигун і два черв'ячні редуктори.

Внизу до боків стійок кріпиться механізм передачі на подачу. На лівій стійці ззаду кріпляться сходи, які потрібні для обслуговування верстата. На правій стійці збоку закріплено клемну скриньку для приєднання електропроводів.

Коробка швидкостей (рис. 14, 15, 16) служить для передачі обертального руху від електродвигуна до планшайби, а також пуску, гальмування та зміни її чисел оборотів. Коробка складається із двох з'єднаних між собою частин - власне коробки швидкостей 181 і коробки перебору 182.

Вона має шість основних валів, змонтованих на підшипниках кочення. Обертання на вхідний вал коробки швидкостей передається від електродвигуна головного приводу через клинопасову передачу.

Пуск та гальмування планшайби здійснюється за допомогою фрикційної багатодискової муфти двостороннього дії. Внутрішні диски муфти пов'язані з валом I, зовнішні диски робочого фрикціону з валом I, зовнішні 185 дисків робочого фрик і планшайба вмикається. При переміщенні гільзи праворуч включається гальмівний фрикціон, і планшайба зупиняється. Для створення постійного тиску на диски фрикціону та компенсації зносу встановлені тарілчасті пружини 186, які значно покращують умови роботи фрикціону.

Зміна чисел оборотів планшайби здійснюється ступінчасто, що досягається за допомогою переміщення блоків шестерень по шліцевим валам коробки. Усього коробка швидкостей повідомляє планшайбу 18 ступенів чисел оборотів. Вал III коробки шляхом перемикання блоку 3-4, що сидить на валу I і блоку 10-11-12, що сидить на валу III, отримує шість ступенів чисел оборотів. Далі передача може йти або безпосередньо звали III на вал VI через шестерні 13 і 20, або через перебір. Увімкнення перебору здійснюється шляхом переміщення блоку 20-21, що сидить на валу VI і зчеплення його з шестернею 19, що сидить на валу V; наявність ковзного блоку 15-16, розташованого на валу IV, дозволяє отримати через перебір дванадцять ступенів чисел оборотів планшайби.

При пуску або зупинці планшайби відбувається переміщення по штанзі 180 вилки 187, яка у свою чергу переміщає гільзу перемикання фрикцій 183, тим самим включаючи робочий фрикціон або гальмо. Переміщення ковзних блоків шестерень по шліцевим валам коробки швидкостей проводиться вилками 189, що сидять на штангах 190. Штанги 190 фіксуються в певному положенні фіксатором 191. При перемиканні чисел оборотів планшайби піднімається е положення блоки шестерень. Після закінчення переміщення фіксатор опускається та фіксує штанги. Переміщення вилки 187, а також підйом фіксатора, переміщення та наступна фіксація штанг 190 здійснюється електрогідравлічною системою верстата (докладніше див. у розділах "Електроустаткування верстата" та "Гідрообладнання верстата"). Застосування гідравліки значно спрощує керування коробкою швидкостей і дозволяє вести його дистанційно з підвісного кнопкового пульта.

З метою попередження попадання шестерень "зуб на зуб" у процесі перемикання блоків шестерень у коробці швидкостей передбачено механізм повільного провороту валів. Він складається з обгінної муфти 192, посадженої на вал III, шестерні 26, рейки-штока 27 і гідравлічного циліндра 193. Переміщення рейки-штока здійснюється за допомогою гідравлічної системи. Опис роботи гідроапаратів дивіться у розділі "Гідрообладнання верстата". При надходженні масла в гідроциліндр рейка-шток переміщається і обертає шестерню 26, яка через обгінну муфту повільно провертає вал III, а разом з ним і всі вали коробки швидкостей. Після закінчення перемикання рейка-шток повертається у вихідне положення пружиною 194.

Змащення коробки швидкостей здійснюється централізовано від насоса, змонтованого в коробці і що навчає обертання від валу I через пару шестерень 1, 2.

Стіл (рис. 17) є відповідальним вузлом верстата, від якого залежать геометрична точність і чистота деталей, що обробляються.

Стіл складається з корпусу 215, планшайби 216, шпинделя 217, кругових направляючих 218, гідравлічного пристрою для розвантаження кругових направляючих, приводу планшайби та механізму виходу на подачу. Корпус стала є чавунним виливком з розвиненою системою ребер, що надають йому велику жорсткість. Для забезпечення жорсткого з'єднання зі стійками в корпусі столу передбачені розвинені площини привалки з отворами для кріплення. 5 верхньої частини корпусу столу є кільцева канавка, до якої входить відповідний виступ планшайби, утворюючи лабіринт. Це перешкоджає розбризкуванню змазки та захищає від попадання всередину столу стружки, чавунного пилу, емульсії та інших забруднюючих елементів.

Привід планшайби столу здійснюється від коробки швидкостей через пару конічних шестерень 25, 28 зі спіральним зубом і далі через зубчасту пару з косим зубом - приводну шестерню 29 і вінцеву шестерню 30 жорстко пов'язану з планшайбою. Наявність шестерень зі спіральним та косим зубом забезпечує точність та плавність роботи зубчастих передач при значній швидкохідності верстата.

Шпиндель столу, жорстко пов'язаний з планшайбою, має як опори дворядні роликові підшипники типу 3182100 з конічним посадковим отвором внутрішнього кільця. Ці підшипники мають такі якості як висока точність, довговічність, жорсткість, малий коефіцієнт тертя, можливість регулювання радіального зазору, що дозволяє доводити його до дуже малих величин або навіть створювати натяг, що забезпечує необхідну точність і плавність обертання планшайби. Правила регулювання підшибників див. у розділі "Регулювання верстата".

Для сприйняття вертикальних зусиль від ваги оброблюваних деталей та планшайби, а також вертикальних складових сил різання служать плоскі кільцеві напрямні з текстолітовими накладками. Для часткового розвантаження направляючих під нижнім торцем шпинделя встановлено гідравлічне розвантажувальне пристрій. У камеру кришки 210 під тиском надходить масло, яке тисне на мембрану 211 і опору шпинделя (дит. 212, 213, 214), сприймаючи тим самим частину вертикальних зусиль, що значною мірою сприяє зниженню питомих тисків на напрямні і підвищує вантажопідйомність верстата. Тиск масла регулюється залежно від ваги виробу, що обробляється (докладніше див. розділи "Гідрообладнання верстата" та "Налаштування і наладка верстата").

Планшайба є порожнистим диском з рядом внутрішніх радіальних ребер. На верхній площині планшайби є Т-подібні верстатні пази (див. рис. II), які служать для закріплення затискних кулачків, спеціальних пристосувань або для безпосереднього кріплення виробів, що обробляються. Для точної установки по центру деталей або настановних пристосувань в планшайбі зроблена центруюча розточка, що захищається від вибоїн спеціальною заглушкою 219.

Верстат в основному виконанні поставляється з чотирма кулачками для кріплення деталей, що обробляються. Кожен кулачок має незалежне переміщення. Для попереднього скидання незакріплених кулачків з планшайби під час її обертання в підошву корпусу кулачка запресовано штир, головка якого входить в отвір планшайби. Таких отворів у планшайбі передбачено достатню кількість для того, щоб можна було переставляти кулачки при закріпленні різних розмірів деталей.

Механізм виходу на подачу складається з конічної шестірні 31, що знаходиться в зачепленні з шестернею 28 і циліндричних прямозубих шестерень 32, 33, 34. Він служить для передачі обертального руху з вала VII столу на горизонтальний вал XI правого і лівого механізму передачі на подачу.

Механізм передачі на подачу служить для передачі обертального руху від столу до коробок подач правого та лівого вертикальних супортів. На рис. 18 показаний механізм передачі на подачу правої коробки подач - правий механізм. Він складається з редуктора і верхнього кронштейна 237, який служить опорою для вертикального валу XVI, що передав через конічні шестерні 45, 46 обертання вхідного валу XVIII коробки подач.

Лівий механізм передачи на подачу аналогичен правому.

Коробки подач служать для сполучення супортів робочих подач і прискорених переміщень.

Коробка подач правого вертикального супорта кріпиться на правому торці поперечки, а лівого супорта - на лівому торці.

На рис. 19, 20 показана коробка подач правого вертикального супорта. Ліва коробка аналогічна правій і відрізняється лише лівим виконанням корпусу коробки подач, кронштейна 258 і розташуванням обгінних муфт.

Коробки подач повідомляють супортам 18 різних подач від 0,04 до 16 мм/об. Це досягається переміщенням блоків шестерень по шліцевим валам коробки. За допомогою установки у різні положення блоку 47-48-49 та блоку 55-56 XXI вал отримує шість ступенів оборотів. Залежно від положення блоку 63-64-65 передача йде або безпосередньо звала XXI на вал XXII через зубчасту пару 60 і 65, або через перебір, причому можуть включатися або всі шестерні перебору, або їх частина. У тому випадку, коли шестерня блоку 64 63-64-65 знаходиться в зачепленні з шестернею 68, включається весь перебір (шестерня 54, блоки 57-58, 61-62, 67-68). Якщо передача йде через зубчасту пару з внутрішнім зачепленням (шестірні 62 і 63), включається частина перебору (шестерня 54, блоки 57-58, 61-62). Потім передача звала XXII йде на вали XXIII і XXIV.

На валу XXIV посаджені шестірня 72, що знаходиться в зачепленні з шестірнями 74 і 76, 75 і 7 коробки подач горизонтального та вертикального переміщень супорта (вали XXVII та XXVI). На цих же валах встановлені електромагнітні муфти типу ЕМ-42, по три на кожному валу (дві робітники і одна гальмівна). Зовнішні диски 256 робочих муфт пов'язані з шестернями 74, 75, 76, 77, а внутрішні 255 з валами. Залежно від того, який напрямок подачі потрібен (вгору, вниз, праворуч, ліворуч), включається одна з робочих муфт, відбувається зчеплення внутрішніх і зовнішніх дисків, і вихідний вал отримує обертання, передаючи його супорту. Гальмівні муфти служать для гасіння інерції супортів та усунення їх перебігів.

Застосування електромагнітних муфт забезпечує дистанційність керування робочими подачами і прискореними переміщеннями з підвісного кнопкового пульта і дозволяє здійснювати перемикання подач при планшайбі, що обертається.

Прискорене переміщення супортів здійснюється від окремих електродвигунів змінного струму. Для предотобертання поломок зубів шестерень при включенні прискорених переміщень (при планшайбі, що обертається) на валу XXIII встановлено обгінну муфту 257, яка в цьому випадку автоматично відключає робочу подачу. .

Перемикання величин подач здійснюється преселективним методом (див. рис. 20), сутність якого полягає в наступному: два спарені диски 246, 247, що мають спеціальні прорізи, за допомогою рукоятки 160 повертається в положення, що відповідає певній подачі. Потім поворотом рукоятки 161 (через конічну та рейкову передачі 83, 84, 85, 86) диски переміщуються вправо. Частина штирів рейок 87 проходить через прорізи дисків., інші упираються в них, в результаті чого рейки переміщуються, при цьому провертаються блоки шестерень 88-89, 91-92 і шестерня 90, переміщуючи штанги 93, 94, 95, на яких сід , 249, 250, що перемикають шестерні коробки подач.

На направляючих стійках розміщується поперечка (рис. 21). Корпус поперечки являє собою чавунний виливок, поперечний переріз якого має коробчасту форму з розвиненою системою ребер. Спереду корпус поперечки має горизонтальні прямокутні напрямні, яким переміщаються вертикальні супорти.

Між горизонтальними напрямними у ніші розміщуються ходові вали та ходові гвинти, які монтуються у жорстких відокремлених кронштейнах на підшипниках кочення.

Поперечка має вертикальне настановне переміщення по напрямних стійок, яке здійснюється механізмом переміщення поперечини (рис. 22) і обмежується кінцевими вимикачами.

Механізм переміщення поперечини розміщений на верхніх площинах стійок і складається з двох черв'ячних редукторів, що приводяться в рух окремим реверсивним електродвигуном. Зубчаста муфта 108, 109 з'єднує вал електродвигуна з валом XXXVII. служить для встановлення поперечини паралельно робочої поверхні планшайби.

Поперечка може встановлюватися на направляючих стійках у будь-якому положенні, при цьому вона надійно фіксується, що сприяє підвищенню точності обробки, оскільки створює жорсткий стик і стабільність положення поперечини щодо планшайби.

Затискач поперечки здійснюється електродвигуном, який через черв'ячний редуктор (черв'як 102, черв'ячне колесо 103) приводить у обертання стяжні гвинти 104, 106; при цьому гайки 105, 107 стяжних гвинтів, переміщаючись, повертають важелі 273. Важелями 274 проводиться затискач поперечки. Зусилля затискача можна регулювати. Правила регулювання див. у розділі "Регулювання верстата".

Вертикальні переміщення поперечки зблоковані з механізмом затискання за допомогою кінцевих вимикачів 5ВК, 14BK. При натисканні кнопки переміщення поперечини "Вгору" або "Вниз" відбувається розтискання поперечки, при цьому гайки 105, 107 стяжних гвинтів, що переміщаються, доходять до кінцевих вимикачів і, натискаючи на них, вимикають електродвигун розтиску і включають електродвигун переміщення поперечини. Поперечка починає переміщатися, її переміщення триває доти, доки натиснута кнопка або поки поперечка не дійде до кінцевого положення і не натисне на один із кінцевих вимикачів, що обмежують її переміщення. Після закінчення переміщення відбувається автоматичний затискач поперечки на направляючих.

На рис. 23 показан левый вертикальний суппорт» Правый супорт по конструкції аналогичен левому і отличается лишь правым виконанням салазок, ползуна і планок.

Супорт складається з нижньої частини - поперечних санок 127, що переміщаються горизонтальними напрямними поперечини, верхньої поворотної частини - поворотних санок 287, повзуна 288, що переміщається в направляючих поворотних санчат, і механізмів приводу руху супорта і повзуна. Поперечні санки виконані у вигляді плити, посиленої ребрами твердості. З заднього боку санки мають плоскі напрямні, форма і розміри яких відповідає переднім напрямним поперечини. На направляючих санчат зроблені текстолітові накладки, що сприяє гасенню вібрацій та підвищує зносостійкість направляючих.

Планки 289, 290 і клини 292, 293, встановлені з задньої сторони поперечних санок, утримують їх на направляючих поперечини. За допомогою кліньїв здійснюється регулювання зазору між напрямними і компенсується зношування, що виникає в процесі експлуатації верстата.

На передній площині поперечних санок зроблений круговий Т-подібний паз, який входять болти 294 кріплення поворотних санок.

Поворотні санки можуть бути повернені вручну на 45 ° як в одну, так і в іншу сторону. При обертанні хробака 126 (149)*, закріпленого на поворотних санках, він обкатується по зубчастому сектору 127 (148), нарізаному на периферії поперечних санок, які нерухомі.

Горизонтальне переміщення супорта по напрямних поперечин здійснюється за допомогою ходового ггвинта 98 (99) і гайки 116 (137), жорстко пов'язаної з супортом. Ходовий гвинт отримує обертання від вихідного валу XXXI (XXVII) коробки подач. Гайка 116 (137) складається з двох половин, одна з яких 116б (137б) нерухома щодо супорта, а інша 116а (137а) має осьове регулювальне переміщення, що дає можливість регулювати зазор у різьбовому з'єднанні у разі значного зносу гайки (докладніше. "Регулювання верстата"). Крім того, для вибірки люфтів у різьбленні в процесі роботи верстата на гайках встановлені тарілчасті пружини 311.

*) У дужках зазначені позиції за кінематичною схемою (див. рис. 12), що належать до правого супорту.

Горизонтальне переміщення супорта обмежене жорсткими упорами та кінцевими вимикачами, встановленими на поперечині. Для обмеження зближення супортів на правому супорті встановлено жорсткий наголос. Затискач супорта на направляючих поперечини виготовляється гвинтом 165.

Повзун супорта переміщається по напрямних поворотних санчат» Переміщення обмежується жорсткими упорами і кінцевими вимикачами. Рух повзуну передається від коробки подач через ходовий вал поперечки XXXII (XXXIII) і далі через пару конічних шестерень 117, 118 (138, 139), шестерні циліндричні 119, 120, 121 (140, 141, 122 143, 144) на гайку 124 (145) і ходовий гвинт 125 (146), жорстко пов'язаний з повзуном. Конструкція гайки передбачає можливість регулювання зазору у різьбовому з'єднанні гайки та ггвинта (див. розділ "Регулювання верстата").

Повзун відлитий з чавуну і має Т-подібний переріз із розвиненою системою поперечних ребер, що забезпечує йому достатню жорсткість. Повзун утримується у направляючих поворотних санчат планками 296, 297 і клинами 298, 299, 300,

Наявність кліньїв забезпечує можливість регулювання зазору та компенсації зносу направляючих.

Для затискання повзуна в направляючих поворотних санчат служить гвинт 166.

Кріплення оправлення різального інструменту в гнізді повзуна здійснюється за допомогою гвинтів 169 та тангенційних втулок 295.

Для полегшення ручних переміщень, а також односторонньої вибірки зазорів проводиться врівноваження ваги повзуна спіральною стрічковою пружиною 313. Попереднє натяг пружини здійснюється поворотом квадрата черв'яка на 250 оборотів за годинниковою стрілкою. Черв'як 128 (149) знаходиться у зачепленні з барабаном 129 (150); до якого жорстко прикріплений один кінець пружини, інший кінець її закріплений у валику 314; При опусканні повзуна відбувається закручування пружини, при його підйомі пружина, розкручуючись, повертає валик 314 з шестернею 130 (151), шестірню 131 (152) і рейку 132 (153), жорстко пов'язану з повзуном, тим самим рівні.

Пружини вимагають обережного поводження. При розбиранні та збиранні повзунів або пружин потрібно керуватися правилами, викладеними в розділі "Особливості розбирання та збирання верстата при ремонтi", оскільки неправильне розбирання або збирання може призвести до нещасного випадку»

Ручні переміщення супортів та повзунів здійснюються механізмом ручного переміщення (вузол 42). На рис. 24 показаний механізм вертикального переміщення повзуна лівого супорта. Лімб 321 можна повернути і встановити на нульовий поділ. Для цього необхідно відпустити гайку 322 і натиснути на тягу 323, яка пов'язана штифтом 324 з втулкою конусною 325. Переміщаючись, конусна втулка звільняє лімб 321, і він отримує можливість повертатися. Після встановлення лімба гайку 322 слід знову затягнути.

Механізм ручного переміщення правого суппорта аналогичен і отличается правым виконанням кронштейна 326 і лимба 321.

Змащування вертикальних супортів здійснюється шприцом через маслянки з кульковими клапанами (докладніше див. розділ "Змащення верстата").

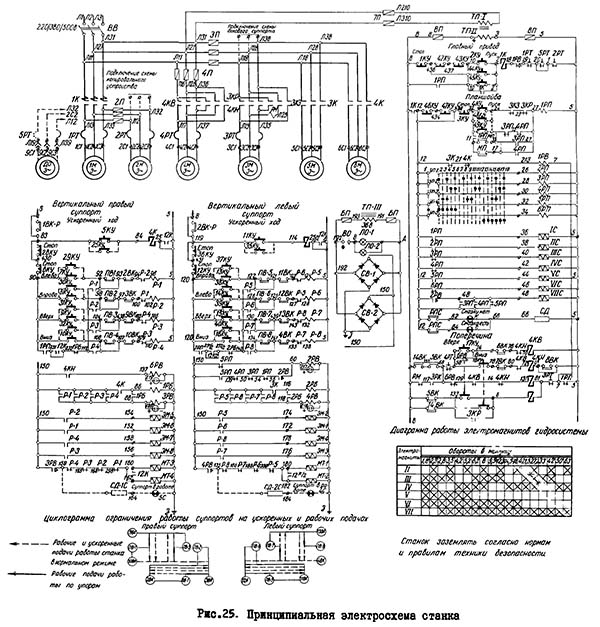

Електрична схема токарно-карусельного верстата 1м557

Схема електрична токарного карусельного верстата 1М557. Дивитись у збільшеному масштабі

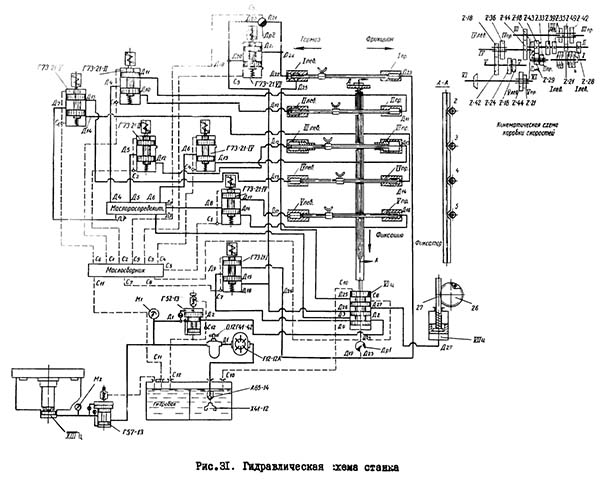

Гідравлічна схема токарно-карусельного верстата 1м557

Схема гідравлічна токарно-карусельного верстата 1М557. Дивитись у збільшеному масштабі

| Найменування параметру | 1557 рік | 1M557 |

|---|---|---|

| Основні параметри верстата | ||

| Найбільший діаметр виробу, що встановлюється, мм | 120..3200 | 120..3200 |

| Найбільша висота виробу, що обробляється, мм | 1600 | 1600 |

| Діаметр планшайби, мм | 2800 | 2800 |

| Найбільша маса виробу, що встановлюється, кг | 16000 | 16000 |

| Найбільша відстань від торця шпинделя до столу, мм | 0..1850 | 0..1850 |

| Найбільший кут конуса обробки без пристосування, град | 90° | |

| Наибольший угол конуса обробки з пристрійм, град | 164° | |

| Найбільша довжина обробки по конусу з найбільшим кутом без пристосування, мм | 800 | |

| Найбільша довжина обробки по конусу з найбільшим кутом з пристроєм, мм | 1620 рік | |

| Нарізані метричні різьблення з різьбонарізним пристроєм, мм | 1..50 | |

| Нарізані дюймові різьблення з різьбонарізним пристроєм, число ниток на дюйм | 1..12 | |

| Вертикальні неревольверні супорти | ||

| Кількість вертикальних супортів | 2 | 2 |

| Найбільше горизонтальне переміщення супорта, мм | 1725 рік | 1725 рік |

| Найбільше вертикальне переміщення суппрта, мм | 1000 | 1000 |

| Ціна поділу лімба горизонтального та вертикального переміщення, мм | 0,05 | |

| Горизонтальне та вертикальне переміщення за один оберт лімба, мм | 2,5 | |

| Найбільший кут повороту повзуна супорта, град | ±45° | ±45° |

| Ціна поділу шкали повороту повзуна супорта, град | 1° | 1° |

| Найбільші розміри перерізу державки різця (ширина х висота), мм | 40 х 60 | 40 х 60 |

| Швидкість настановних переміщень, м/хв | 2,2 | |

| Поперечина | ||

| Найбільше переміщення, мм | 1200 | |

| Швидкість переміщення, мм/хв | 0,4 | |

| Вимикаючі упори | є | |

| Блокування переміщення у процесі різання | є | |

| Механіка верстата | ||

| Число швидкостей планшайби | 18 | |

| Число оборотів планшайби за хвилину при прямому та зворотному обертанні, об/хв | 1,8..63 | |

| Кількість подач супортів | 18 | |

| Вертикальні та горизонтальні подачі супортів, мм/про | 0,045..16,0 | |

| Найбільше можливе зусилля різання двома супортами, кгс | 6700 | |

| Найбільше можливе зусилля різання правим супортом, кгс | 4250 | |

| Найбільше можливе зусилля різання лівим супортом, кгс | 3200 | |

| Електроустаткування та привід верстата | ||

| Рід струму живильної електромережі | ~380 В, 50 Гц | ~380 В, 50 Гц |

| Кількість електродвигунів встановлених на верстаті | 7 | |

| Електродвигун приводу головного руху 1м, кВт (об/хв) | 40 (1460) | |

| Електродвигун насоса гідросистеми 2м, кВт | 1,7 (930) | |

| Електродвигун затискача поперечки 3м, кВт | 1,7 (1260) | |

| Електродвигун переміщення поперечки 4м, кВт | 10 (730) | |

| Електродвигун настановних переміщень лівого супорта 5м, кВт | 2,8 (1275) | |

| Електродвигун настановних переміщень правого супорта 6м, кВт | 2,8 (1275) | |

| Габарит та маса верстата | ||

| Габарит верстата (довжина х ширина х висота), мм | 5965 х 6265 х 4900 | |

| Маса верстата, т | 43 |