Розробником та виробником токарно-карусельного верстата 1531, 1531М є Краснодарський верстатобудівний завод Сєдіна , заснований у 1911 році.

У 1915 році було випущено перший токарний верстат. У 1922 році підприємство отримало свою сучасну назву — на честь токаря Сєдіна Г. М.

У 1935 році був випущений перший токарно-карусельний верстат моделі 152, а до 1937 року визначився пріоритетний профіль заводу - верстатобудування, і в першу чергу виробництво токарно-карусельних верстатів.

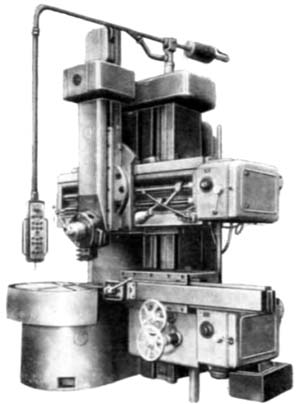

Одностоєчний токарно-карусельний верстат 1531 є універсальним верстатом і призначений для обробки різноманітних виробів із чорних та кольорових металів в умовах дрібносерійного та серійного виробництва.

На токарно-карусельному верстаті 1531 можна проводити циліндричне та конічне обточування та розточування, проточування площин, свердління, зенкерування та розгортання отворів, а також напівчистове та чистове обточування плоских торцевих поверхонь.

Верстат 1531 має два супорти: вертикальний з п'ятипозиційною револьверною головкою з автоматичним поворотом і фіксацією на кожній позиції і горизонтальний (бічний) з чотирипозиційним тримачом різця.

Технологічні можливості верстата 1531 значно розширюються за допомогою самоцентруючої планшайби, що поставляються за особливим замовленням, пристосувань (для різьбонарізання, обробки конічних поверхонь, обточування фасонних поверхонь тіл обертання по копіру, обробки деталей по упорах) і пристрої для обробки з охолодженням.

На верстатах 1531 можна виконувати такі операції:

Крім того, вертикальним супортом можна проводити обточування плоских торцевих поверхонь з підтримкою ступінчасто-постійної швидкості різання на чистових та напівчистових режимах; свердління, зенкерування та розгортання; прорізання канавок та відрізку.

При застосуванні спеціальних пристроїв та пристроїв, що поставляються разом із верстатами за особливим замовленням за окрему плату, на верстатах можна виготовляти:

У звичайному виконанні верстати поставляються з вертикальним револьверним супортом, що має механічний поворот і затискач револьверної головки, і бічним супортом.

Крім цього, за особливим замовленням за окрему плату може бути поставлений верстат із самоцентруючою планшайбою з ручним затиском виробу.

На верстаті одночасно можуть бути змонтовані всі пристрій, за винятком охолодження, яке не може бути встановлене одночасно з самоцентруючою планшайбою.

У зв'язку з тим, що установка пристроїв вимагає значних змін і доробок у верстаті, замовлення на виготовлення пристроїв до раніше поставлених верстатів не можуть бути виконані. Пристрої поставляються лише разом із верстатом.

Значна потужність електродвигуна головного приводу, висока жорсткість базових деталей і достатня міцність всіх елементів кінематичного ланцюга у поєднанні з широкими діапазонами регулювання чисел оборотів планшайби та величин подач дозволяють вести на верстатах високопродуктивну роботу на швидкісних режимах різання.

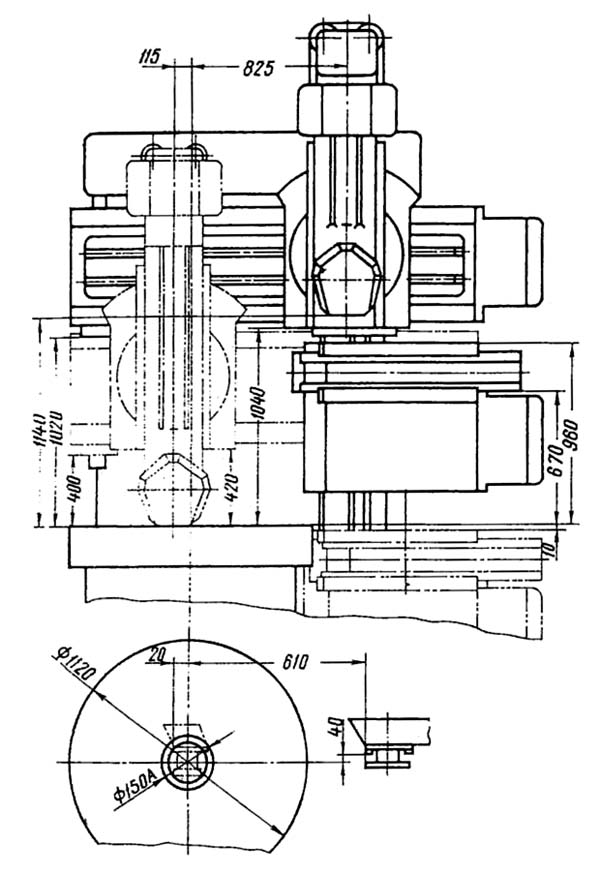

Габарит робочого простору токарно-карусельного верстата 1531м.

Габаритні розміри токарно-карусельного верстата 1531м.

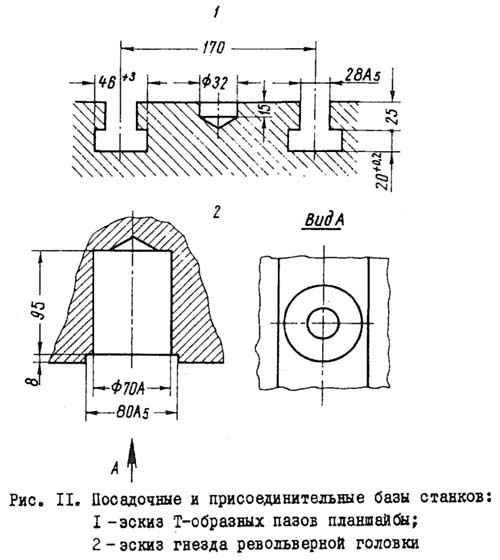

Посадочні та приєднувальні бази токарного верстата 1531м.

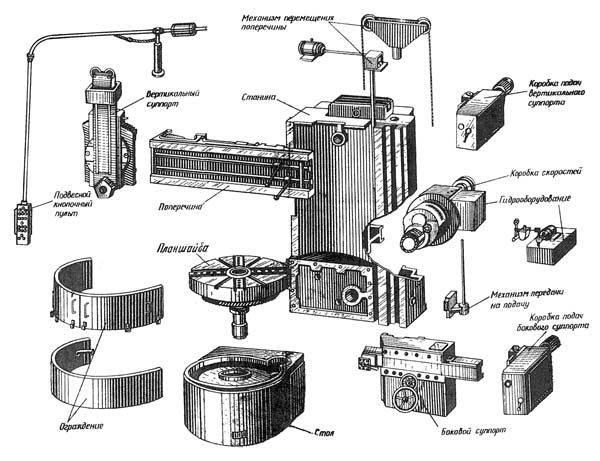

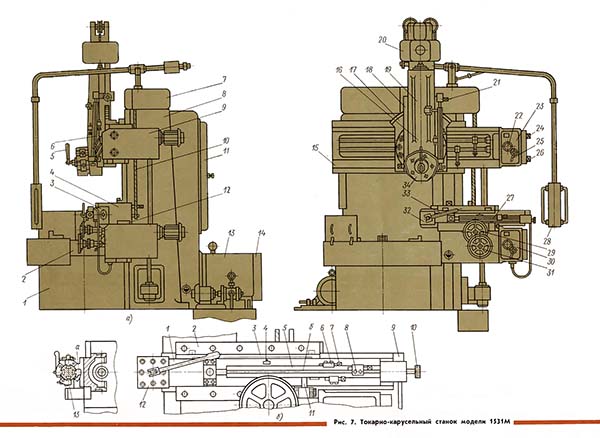

Розташування складових частинин токарно-карусельного верстата 1531м

Розташування складових частинин токарно-карусельного верстата 1531м. Дивитись у збільшеному масштабі

Розташування органів керування токарно-карусельним верстатом 1531м.

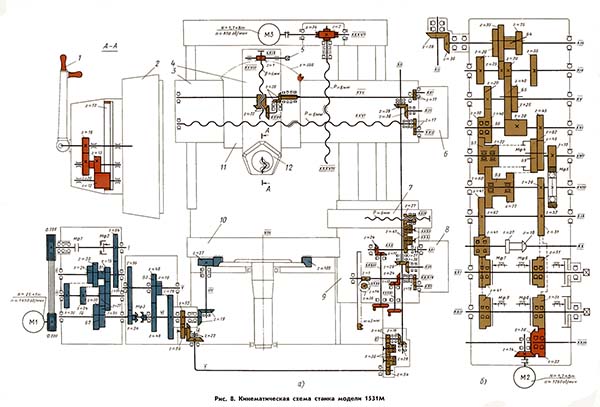

Кінематична схема токарно-карусельного верстата 1531м

1. Схема кінематична токарно-карусельного верстата 1531м. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-карусельного верстата 1531м. Дивитись у збільшеному масштабі

Кінематичні схеми токарно-карусельних верстатів 1531М і 1541 подібні між собою і відрізняються одна від одної лише кінематикою ланцюга механізму передачі руху на подачу та числом зубців зубчастиних коліс стола.

Конструкція та основні вузли токарно-карусельного верстата 1531м.

Конструкція і основні вузли токарно-карусельного верстата 1531м. Дивитись у збільшеному масштабі

Станина верстата складається з жорстко з'єднаних між собою основи 1 і стійки 8. У внутрішній частині основи 1 розташовані підшипники шпинделя планшайби та її кільцеві напрямні. Стійка 8 має вертикальні напрямні для переміщення поперечини 15 і каретки 4 бокового супорта 12. У внутрішній порожнині стійки під дверцятами 11 поміщена шафа з електрообладнанням верстата.

Планшайба 2 із чотирма закріпленими у її Т-подібних пазах кулачками призначена для встановлення, кріплення та обертання оброблюваних виробів. Для затискання виробу кожен із кулачків переміщається окремим гвинтом із квадратним хвостовиком.

Поперечка 15 служить для встановлення вертикального супорта 16 на висоті, зручною для обробки виробів. Підйом чи опускання поперечини здійснюється механізмом, поміщеним у коробці 7.

Вертикальний суппорт 16 призначений для переміщення встановлених на ньому інструментів, що обробляють внутрішні та верхні поверхні виробів. Він складається з каретки 17, поворотних санчат 18, повзуна 19 і револьверної головки 34.

Каретка 17 може рухатися направляючим поперечини 15 для переміщення супорта в горизонтальному напрямку. Якщо горизонтальним переміщенням каретки не користуються, то для жорсткішого положення вона закріплюється на направляючих поперечини. Переміщення каретки вручну здійснюється за допомогою квадратного хвостовика 26.

Поворотні санки 18 розташовані на каретці 17 і мають напрямні для руху повзуна 19. За допомогою квадратного хвостовика 21 можна повернути і встановити санки під кутом, необхідним для обробки конічних поверхонь заготовок.

Повзун 19 призначений для переміщення у вертикальному напрямку встановленої на нього револьверної головки 34. Якщо вертикальним переміщенням повзуна не користуються, то він закріплюється на направляючих санчатах 18. Маса повзуна врівноважена вантажем 20. Переміщення повзуна вручну проводиться за допомогою квадратного хвостовика 2 .

Револьверна головка 34 має п'ять гнізд, призначених для встановлення та кріплення державок з інструментом. Віджимання, поворот на 1/5 обороту і затискач револьверної головки на повзуні 19 проводиться рукояткою 5.

Револьверна головка 34 має п'ять гнізд, призначених для встановлення та кріплення державок з інструментом. Віджимання, поворот на 1/5 обороту і затискач револьверної головки на повзуні 19 проводиться рукояткою 5.

Боковий суппорт 12 призначений для переміщення у вертикальному чи горизонтальному напрямках різців, встановлених у різцеву головку 32 для обробки бічних поверхонь виробів. Супорт складається з каретки 4, повзуна 3 і різцевої головки 32.

Каретка 4 може переміщатися від механізму подач або швидких настановних рухів вертикальними напрямними стійки 8. Каретка врівноважена вантажем, з'єднаним з нею тросом 10 і розташованим усередині стійки 8.

Точне переміщення каретки у вертикальному напрямку проводиться вручну обертанням маховика 31, що має лімб з ціною поділів 0,05 мм.

Если вертикальным переміщенням каретки не пользуются, то її закрепляют на направляючих стойки 8.

Повзун 3 переміщається горизонтальними напрямними каретки 4. Установка різця в задане положення вручну проводиться переміщенням повзуна 3 при обертанні маховика 29 з лімбом з ціною поділів 0,05 мм.

Якщо горизонтальним переміщенням повзуна не користуються, він закріплюється на направляючих каретки.

Різцева головка 32 має чотири пази для кріплення різців. Для встановлення наступного різця в робоче положення головка повертається вручну, а її затискач або віджимання проводиться поворотом рукоятки 33.

Коробка швидкостей 13 служит для розміщення в ней приводу головного руху верстата.

Станок 1531м має дві однакові коробки подач 23 і 30 відповідно до вертикального і бокового супортів. На кожній із коробок вміщено дві рукоятки. Рукоятка з диском 22 призначена для встановлення потрібної величини подачі, а рукоятка 25 для включення встановленої подачі.

Для вимикання подачі повзунів 4 і 19 (рис. 7 а) в кінці ходу, коли поверхня виробу оброблена на задану довжину, на повзунах поміщені валики 6 і 27. Валик 27 зображений на рис. 7 б у збільшеному масштабі.

При русі повзуна 1 (рис. 7, б) разом з ним переміщається валик 5. На ньому є чотири пази б (за кількістю позицій, які можна повернути різцетримач 12). У пазах б за допомогою планок 13 і гвинтів 8 закріплюються кулачки 6.

При налагодженні верстата кожен з кулачків 6 пересувається вздовж паза в положення, при якому при повороті валиком 5 кулачка 6 положення а його гвинт 7 вимикав би подачу в кінці ходу повзуна.

Перед виконанням кожного переходу валик 5 повертається маховичком 10 в положення, при якому кулачок, налаштований на вимикання подачі повзуна 1, при виконанні цього переходу розташувався з задньої сторони валика, тобто займав би положення а. Після цього включають подачу повзуна вліво.

У той момент, коли різець обробляє торцеву поверхню виробу на потрібну довжину, гвинт 7 кулачка 6, що знаходиться в положенні а, натискає на упор 11. При цьому валик 5 зсувається відносно повзуна вправо і перемикачем 9 вимикає подачу повзуна 1.

На каретці 2 закріплена лінійка 3 з поділками від 0 до 630 мм, за якою покажчик 4 показує переміщення повзуна крайнього правого положення.

Валик 6 (рис. 7, а), призначений для автоматичного відключення в кінці ходу вертикальних подач повзуна 19, влаштований і діє аналогічно до валика 27, але валик 6 має не чотири, а п'ять пазів для кріплення п'яти кулачків (за кількістю позицій револьверної) головки).

Керування верстатом производится з кнопочной станції 28.

У процесі експлуатації верстата виникає потреба в регулюванні окремих вузлів і елементів з метою відновлення їх нормальної роботи.

Після регулювання гвинти 276 знову затягуються, і верхня частина кожуха ставиться на місце.

З метою попередження передчасного зношування ременів необхідно стежити за тим, щоб вихідний вал електродвигуна головного приводу був паралельний осі коробки швидкостей. При ослабленні ременів внаслідок їх розтягування необхідно зняти верхню частину кожуха, відпустити гвинти 276 кріплення електродвигуна і натягнути ремені шляхом усунення електродвигуна.

Правильно натягнуті ремені не повинні мати помітного на око провисання.

Регулювання робочого фрікциону і тормоза токарно-карусельного верстата 1531М

Якщо в процесі експлуатації верстата робочий фрикціон почне працювати з прослизанням, і планшайба не включається, то причиною цього явища може бути або зношування дисків робочого фрикціону, або неопускання фіксатора. В останньому випадку гідроциліндр 1 лівий працює на злив (див. розділ "Гідрообладнання верстатів"), і робочий фрикціон повністю не включається. Якщо при відключенні планшайби вона не зупиняється, причиною найчастіше є зношування дисків гальмівного фрикціону.

Перш ніж приступити до регулювання фрикціону, потрібно від'єднати контакт електродвигуна головного приводу в електрошафі, зняти верхню кришку коробки швидкостей і гільзу перемикання 163 встановити в нейтральне положення. Потім фіксуючу клямку 175 регульованого фрикціону потрібно відтягнути, повернувши її на деякий кут так, щоб фіксатор 176 вийшов з отвору в шайбі 173, і клямка утримувалася у відтягнутому положенні. Далі слід розслабити регульований фрикціон, відпустивши гайку 174.

Якщо при розслабленому робочому фрикціоні гільза 163, як і раніше, не втискає кульки і не може підійти до гайки 174 із зазором 2..5 мм, то це означає, що фіксатор не опустився, і гідроциліндр 1 лівий працює на злив. У цьому випадку проводити регулювання робочого фрикціону не потрібно. Потрібно знайти та усунути причину затримки фіксатора. Якщо ж при розслабленому робочому фрикціоні гільза 163 підходить до гайки 174 з зазором 2-5 мм, це означає, що диски робочого фрикціону зносилися і необхідно провести регулювання його. Регулювання здійснюється наступним чином: гайкою 174 проводиться поступове підтягування дисків до досить щільного зчеплення їх так, щоб гільза як і раніше могла підходити до гайки із зазором 2-5 мм, але з зусиллям. При цьому необхідно, щоб вилка 159 при включеному Фрікціоні доходила до свого крайнього положення (гайка 304 повинна упиратися в корпус циліндра 1 правого - див. рис. 28), вільно сиділа в гільзі пазу 163 і не натискала щічками на гільзу. Потім положення гайки фіксується фіксатором 176.

Гальмівний фрикціон регулюється аналогічним способом.

Після закінчення регулювання ставиться на місце верхня кришка коробки швидкостей і підключаються дроти електродвигуна головного приводу.

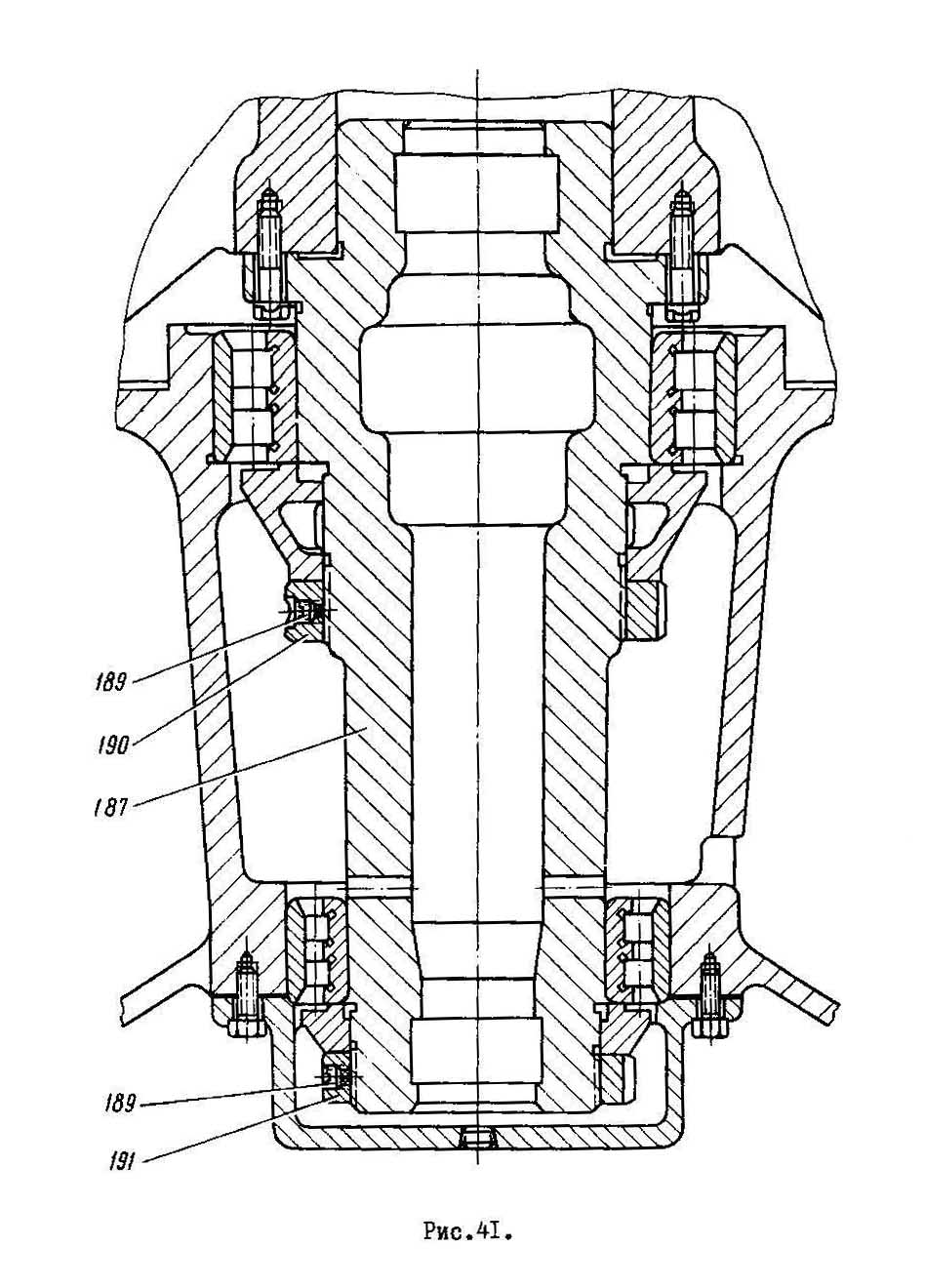

Регулювання підшипника шпинделя токарно-карусельного верстата 1531М

Регулювання підшипника шпинделя токарно-карусельного верстата 1531М. Дивитись у збільшеному масштабі

Регулювання зводиться до зменшення радіального зазору за рахунок збільшення зовнішніх діаметрів внутрішніх кілець підшибників шляхом напресування їх на конічні шийки шпинделя 187.

Порядок регулювання наступний:

У правильно відрегульованому підшипнику зовнішнє кільце не повинно переміщатися по роликах під дією власної ваги, але переміщатися від легкого натиску руки.

Необхідно пам'ятати, що при надмірному підтягуванні можуть луснути внутрішні кільця підшибників.

Після закінчення регулювання затягуються відпущені перед регулюванням стопорні гвинти 189 гайок 190 і 191, зовнішні кільця підшибників встановлюється в гнізда столу, і ставиться на місце планшайба зі шпинделем.

У разі утруднення демонтажу зовнішніх кілець підшибників регулювання підшибників проводиться поступовим підтягуванням внутрішніх кілець зазначеним методом. Правильність регулювання перевіряється у роботі.

В процессе експлуатации верстата необходимо периодически контролировать износ щіток і дисков електромагнітних муфт.

Зношування щіток контролюється за запасом ходу, що залишився у зношеній щітці

Здійснюється це наступним чином:

Для контролю зношування та заміни дисків електромагнітні муфти необхідно демонтувати. При цьому спочатку видаляються щіткотримачі зі щітками і від'єднуються дроти, що підводять струм до гальмівної муфти, змонтованої у фланці 204 (мал. 18), потім загвинчуються гвинти, що кріплять фланець 204, і весь блок муфт разом з валом виймається.

При заміні зношених дисків муфти повинні збиратися таким чином, щоб перший диск з боку котушки для гальмівної муфти був нерухомий, а для робочої обертався з котушкою синхронно.

Крім того, необхідно, щоб при включеній робочій муфті зазор між якорем і кільцем 206 (див. рис. 18) був не менше 0,5 мм, оскільки інакше муфти диски будуть грітися; внутрішнє кільце 207 якоря муфти в робочому положенні не повинно виступати по відношенню до зовнішнього 208, так як в іншому випадку працюватиме тільки внутрішнє кільце якоря.

Регулювання зусилля зажиму поперечини токарно-карусельного верстата 1531М

Регулювання здійснюється наступним чином:

Після цього необхідно перевірити правильність положення гвинтів 269 і 270. Гвинт 270 повинен бути відрегульований таким чином, щоб він торкався планки 265, коли поперечка затиснута на направляючих. Регулюванням винта 269 забезпечується своєчасне спрацювання кінцевого вимикача (після закінчення звільнення затискних важелів).

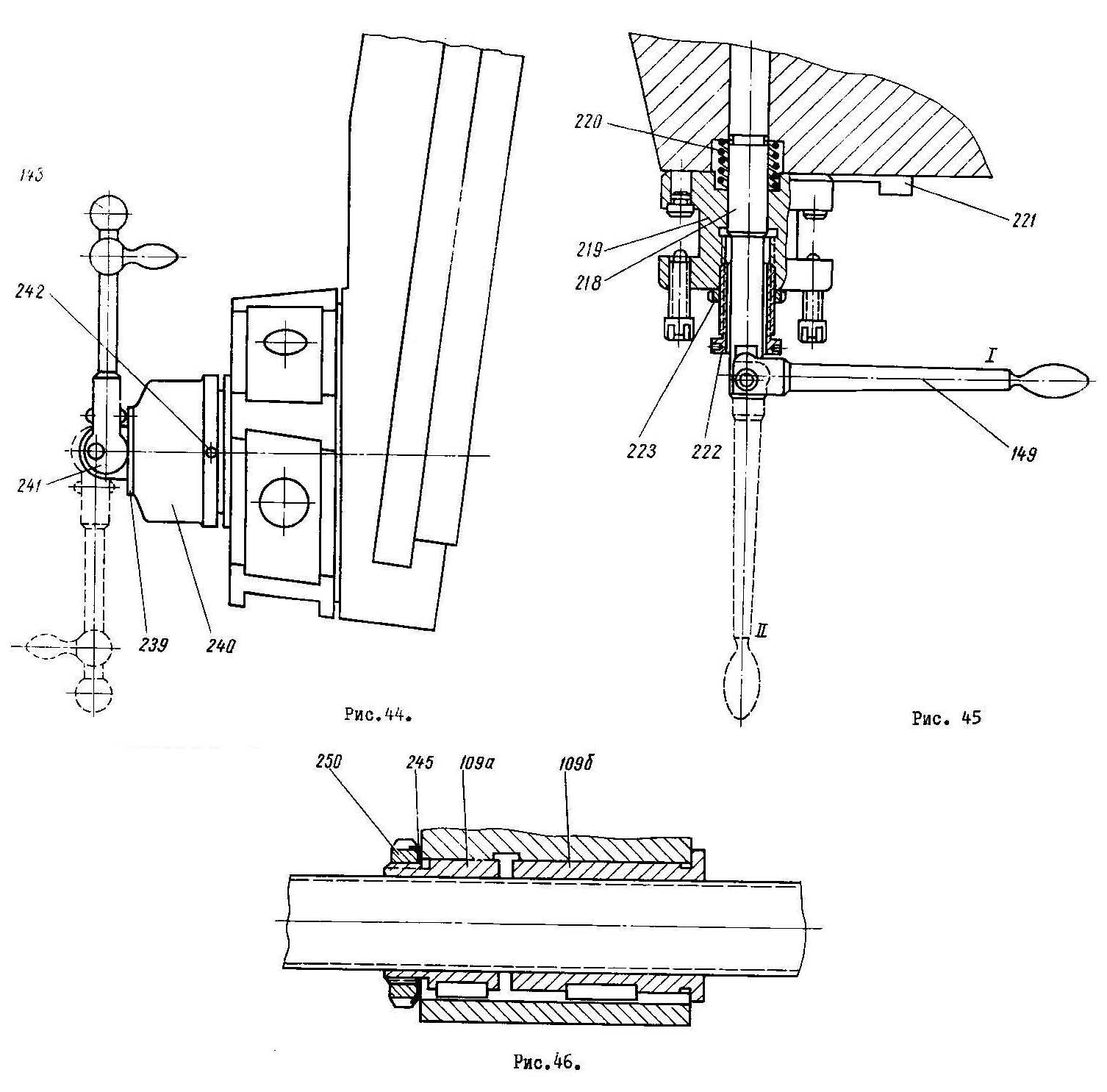

Регулювання зусилля зажиму револьверної головки токарно-карусельного верстата 1531М

При зносі ексцентрика 241 і підкладного кільця 239 здійснюється обертанням ковпака 240, при цьому стопорні гвинти 242 потрібно попередньо відпустити.

Необхідність у регулюванні затиску різцевої головки (див. рис. 45) виникає внаслідок зносу ексцентрика рукоятки 149 і опорної поверхні втулки 222. Регулювання здійснюється різьбовою втулкою 222, що стопориться контргайкою 223.

У разі зношування розрізної бронзової гайки 109 і появи люфту в різьбовому з'єднанні слід провести регулювання зазору. При цьому гайка 250, звільнена від запобіжної шайби 245, повертається на різьбовій частині гайки 109а, відтягуючи останню від гайка 109б і тим самим вибираючи зазор. Після закінчення регулювання натяжна гайка 250 закріплюється запобіжною шайбою 245 від самовідгвинчування.

Регулювання здійснюється в такий спосіб. Знімається кришка 251, і повзун своїм вікном встановлюється проти шліцевих гайок 252, 253. Потім відгинаються зубці, що стопорять, запобіжної шайби 254, відпускається контргайка 252, і гайкою 253 проводиться необхідне регулювання. Після закінчення регулювання знову затягується контргайка 252 і закріплюється запобіжною шайбою від самовідгвинчування; кришка 251 ставиться місце.

Регулювання зусилля зазору гвинта і гайки поперечного суппорта токарно-карусельного верстата 1531М

Регулювання зазору в різьбовому з'єднанні гвинта і гайки ползуна бокового суппорта осуществляется способом, аналогичным вышеизложенному.

При зносі направляючих верстата виникає люфт, що негативно позначається на точності верстата. Для компенсації зносу та вибірки люфтів необхідно проводити регулювання кліньїв. Регулювання проводиться наступним чином: відпускається одна з гайок 246, а інший - клин переміщається так, щоб він щільно прилягав до площини ковзання та до площини прилягання. При цьому щуп 0,04 мм не повинен заходити між сполученими поверхнями. Допускається закушування щупа на глибину до 20 мм, але не на всій ширині клину, а лише в окремих місцях. Після закінчення регулювання гайки 246 затягуються.

Необхідно пам'ятати, що надмірна затяжка кліньїв викликає швидке зношування направляючих, а слабка – знижує точність верстата.

Регулювання пристрою для розвантаження направляючих (рис. 49) проводиться наступним чином: відпускається гайка 224 і обертанням винта 225 регулюється затискання тарілчастих пружин 259, при цьому суппорт повинен легко переміщатися по напрямних поперечинах, що перевіряється в процесі регулювання переміщення.

Необхідно пам'ятати, що надмірна, так і слабка затяжка тарілчастих пружин веде до погіршення умов роботи вертикального супорта.

Після закінчення регулювання контргайка 224 затягується.

Не рекомендується проводити без потреб регулювання розвантажувальних пристроїв, тому що відрегульована при складанні система може працювати протягом декількох років.

У разі розбирання станків необхідно мати на увазі таке:

Порядок демонтажу коробки швидкостей і механізма передачи на подачу

Порядок демонтажу коробок подач (верхней і нижней)

Перш ніж зняти коробку подач, потрібно від'єднати від неї електропроводу видалити вертикальний вал механізму передачі на подачу. Крім того, при демонтажі нижньої коробки подач потрібно зняти задню кришку бокового супорта і від'єднати трубку, що підводить мастило до бокового супорта від плунжерного насоса, встановленого на коробці подач. Повзун бокового супорта повинен бути у крайньому лівому положенні. Потім для підйому канатом повернути рим-болти в наявні у верхній площині коробки різьбові отвори; витягнути штифти, відвернути кріпильні гвинти та зняти коробку подач.

При демонтажі столу необхідно бічний суппорт підняти в крайнє верхнє положення, а повзун відвести в праве.

Далі порядок демонтажу наступний:

При демонтажі бокового супорта рекомендується для зручності зняти обидві коробки подач та рейку зі станини. Потім від бокового супорта потрібно від'єднати сталевий канат, що зв'язує його з вантажем, який попередньо встановлюється на підставки всередині станини. Далі порядок демонтажу наступний: витягнути клин вниз, зняти гальмівну та притискну планки і, захопивши прядив'яний канатом за повзун, вивести бічний суппорт із направляючих станини.

| Найменування параметру | 1531 м. вул | 1541 рік |

|---|---|---|

| Основні параметри | ||

| Найбільший діаметр виробу, що обробляється вертикальним супортами, мм. | 1250 | 1600 |

| Найбільший діаметр виробу, що обробляється бічними супортами, мм. | 1120 | 1400 |

| Найбільша висота виробу, що обробляється, мм | 1000 | 1000 |

| Діаметр планшайбі, мм | 1120 | 1400 |

| Найбільша маса виробу, що встановлюється, при 6,3..160 оборотах планшайбі за хвилину. | 3200 | - |

| Найбільша маса виробу, що встановлюється, при 4..63 оборотах планшайбі за хвилину. | - | 5000 |

| Вертикальний супорт | ||

| Найбільше горизонтальне переміщення, мм | 825 | 1000 |

| Найбільше вертикальне переміщення, мм | 700 | 700 |

| Цена деления лимба горизонтального і вертикального переміщення, мм | 0,05 | 0,05 |

| Горизонтальне та вертикальне переміщення за один оберт лімба, мм | 6 | 6 |

| Швидкість швидкого горизонтального та вертикального переміщення (Швидкість настановних переміщень), м/хв | 2,2 | 2,2 |

| Найбільший кут повороту повзуна супорта, град | 45 | 45 |

| Ціна поділу лімба повороту повзуна супорта, хв | 1 | 1 |

| Ціна поділу шкали повороту повзуна супорта, град | 1 | 1 |

| Діаметр отворів револьверної головки супорта, мм | 70А | 70А |

| Найбільші розміри перерізу державки різця (ширина х висота), мм | 25 х 40 | 25 х 40 |

| Кількість позицій револьверної головки | 5 | 5 |

| Наличие выключающих упоров горизонтального і вертикального переміщення, мм | Є | Є |

| Горизонтальний суппорт (бічний) | ||

| Найбільше горизонтальне переміщення, мм | 630 | 630 |

| Найбільше вертикальне переміщення, мм | 970 | 970 |

| Цена деления лимба горизонтального і вертикального переміщення, мм | 0,05 | 0,05 |

| Горизонтальное і вертикальное переміщення за один оборот лимба, мм | 2,5 | 2,5 |

| Швидкість швидкого горизонтального та вертикального переміщення (Швидкість настановних переміщень), м/хв | 2,2 | 2,2 |

| Наличие выключающих упоров горизонтального і вертикального переміщення, мм | Є | Є |

| Найбільші розміри державки різця, мм | 25 х 40 | 25 х 40 |

| Кількість різців одночасно встановлюються в різцетримач бічного супорта | 4 | 4 |

| Поперечина | ||

| Найбільше переміщення, мм | 620 | 620 |

| Швидкість настановних переміщень, м/хв | 4 | 4 |

| Вимикаючі упори | Є | Є |

| Блокування переміщення у процесі різання | Є | Є |

| Механіка верстата | ||

| Число швидкостей планшайби | 18 | 18 |

| Число оборотів планшайби в минуту | 6,3..315 | 4..200 |

| Число подач супортів | 18 | 18 |

| Вертикальные і горизонтальные подачі супортів, мм/об | 0,04..16 | 0,04..16 |

| Найбільше можливе зусилля різання вертикальним супортом, кгс | 2800 | 2800 |

| Найбільше можливе зусилля різання горизонтальним супортом, кгс | 2240 | 2240 |

| Найбільше можливе зусилля різання двома супортами, кгс | 4500 | 4500 |

| Привід і електрообладнання верстата | ||

| Кількість електродвигунів на машину | 5 | 5 |

| Електродвигун приводу головного руху, кВт | ||

| Електродвигун настановних переміщень вертикального супорта, кВт | ||

| Електродвигун настановних переміщень горизонтального супорта, кВт | ||

| Електродвигун переміщення поперечини, кВт | ||

| Електродвигун насоса гідросистемы, кВт | ||

| Габарит і масса верстата | ||

| Габарит верстата (довжина х ширина х висота), мм | 3050 х 3117 х 4140 | 3380 х 3240 х 4140 |

| Маса верстата, кг | 14150 | 17800 |