Розробником та виробником токарно-карусельного верстата 1553 року є Краснодарський верстатобудівний завод Сєдіна , заснований у 1911 році.

У 1915 році було випущено перший токарний верстат. У 1922 році підприємство отримало свою сучасну назву — на честь токаря Сєдіна Г. М.

У 1935 році був випущений перший токарно-карусельний верстат моделі 152, а до 1937 р. визначився пріоритетний профіль заводу - верстатобудування, і в першу чергу виробництво токарно-карусельних верстатів.

Верстат токарно-карусельний двостоїчний 1553 р. почав випускатися заводом у 1951 році та у 1960 році був замінений на більш досконалу модель 1М553 (СТУ 25-569-62 затверджені 4.10.1960 р).

Токарно-карусельний двостоєчний верстат 1553 призначений для токарної обробки заготовок різних деталей із чорних та кольорових металів в умовах одиничного, дрібносерійного та серійного виробництва.

На верстаті 1553 можна проводити обточування і розточування циліндричних і конічних поверхонь, проточування і підрізування торцевих поверхонь, прорізання кільцевих канавок, свердління отворів, зенкерування і розгортання центральних отворів у великогабаритних деталях класу дисків і втулок, Проточування торцевих поверхонь можна проводити з постійною швидкістю різання.

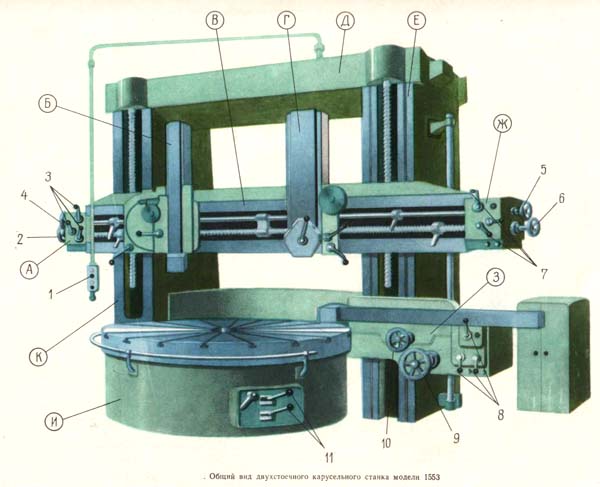

Оброблювана деталь закріплюється на планшайбі, якій повідомляється обертальний рух горизонтальній площині. Ріжучі інструменти закріплюються в бічному та верхньому супортах. Бічний супорт 3 служить в основному для обточування зовнішніх поверхонь, виточування канавок та підрізування торців; у його чотирипозиційній головці закріплюються різці різних типів. Верхній поворотний супорт Б використовується для обробки зовнішніх та внутрішніх конічних поверхонь. Верхній супорт Г має п'ятипозиційну револьверну головку, в якій закріплюються інструменти, призначені головним чином обробки отворів.

Найбільш характерними деталями, оброблюваними на карусельному верстаті 1553 є маховики, заготовки зубчастиних коліс, диски турбін, бандажі і т.п.

В основному виконанні верстат має два верхні поворотні супорти. Обертання планшайби – реверсивне.

Токарно-карусельний верстат 1553 має звичайну для двостоєчних токарно-карусельних верстатів компонування.

Лівий верхній поворотний супорт використовують для обробки зовнішніх та внутрішніх конічних поверхонь.

Правий верхній супорт із п'ятипозиційною револьверною головкою призначений для обробки отворів.

При горизонтальній подачі верхніх супортів можна обробляти торцеві поверхні.

Бічний супорт служить для обробки зовнішніх циліндричних поверхонь, а при горизонтальній подачі - для обробки торців, прорізання канавок, зняття фасок для обробки фасонних поверхонь.

Базові деталі верстата мають досить високу жорсткість, що в поєднанні зі значною потужністю приводу головного руху забезпечує високопродуктивну обробку заготовок деталей на силових і швидкісних режимах різання.

Поперечка може переміщатися вгору-вниз напрямними стійками і фіксуватися в потрібному положенні в залежності від висоти оброблюваної заготовки.

Верхні супорти переміщаються горизонтальними напрямними поперечки, повзуни - по вертикалі в направляючих поворотних санчат. Повзун може бути встановлений під кутом осі обертання планшайби для обробки конічних поверхонь.

Верстат забезпечений блокуючим механізмом, що усуває можливість одночасного включення робочої подачі та прискореного ходу супортів.

Для полегшення вертикальних переміщень повзунів супорти мають пружинні механізми врівноважування. Конструкція коробок подач забезпечує можливість встановлення пристроїв для обробки конусних поверхонь без розвороту верхнього поворотного супорта.

Механізми переміщення та затиску траверси зблоковані та розташовані в порталі.

Токарно-карусельні верстати застосовують для обробки важких деталей великого діаметра та порівняно невеликої довжини. На цих верстатах можна виконувати майже всі токарні операції.

Горизонтальне розташування площини круглого столу (планшайби), на якому закріплюється заготовка, значно полегшує її встановлення та вивіряння. Крім того, шпиндель розвантажений від згинальних сил, що забезпечує більш високу точність обробки деталей. Токарно-карусельні верстати виготовляють два типи; одностоєчні та двостоєчні. Верстати з планшайбою діаметром до 1600 мм зазвичай одностоєчні, а верстати з планшайбами більшого діаметра - двостоєчні.

Фото токарно-карусельного верстата 1553

Розташування складових частинин токарно-карусельного верстата 1553

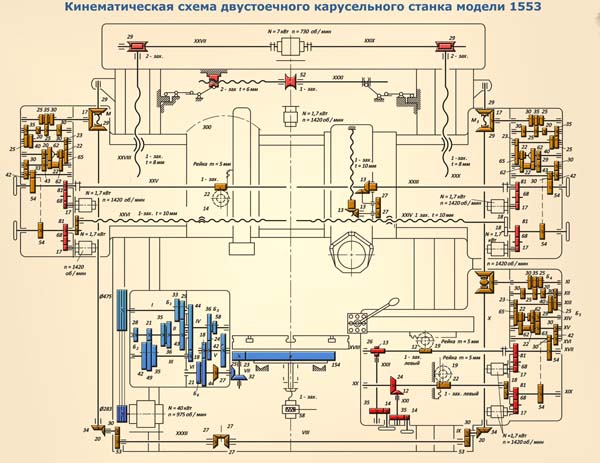

Кінематична схема токарно-карусельного верстата 1553

1. Схема кінематична токарно-карусельного верстата 1553. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-карусельного верстата 1553. Дивитись у збільшеному масштабі

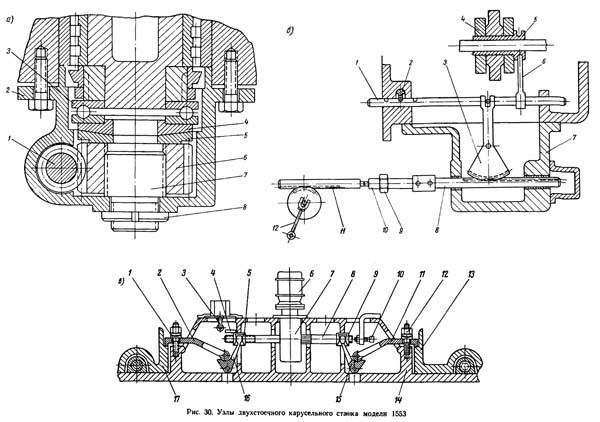

Основні вузли токарно-карусельного верстата 1553

Вузли токарно-карусельного верстата 1553. Дивитись у збільшеному масштабі

Для підвищення вантажопідйомності та покращення умов роботи направляючих планшайби у більшості сучасних карусельних станків передбачено шпиндельні підп'ятники механічного або гідравлічного типу.

У верстаті моделі 1553 встановлено регульований підп'ятник механічного типу (рис. 30 а). Підп'ятник складається з корпусу 2, кулькового завзятого підшипника 3. сферичних шайб 4 і 5, черв'яка 1, косозубого колеса, 6 і винта 7 з гайкою 8.

Шпиндель планшайби упирається у верхнє кільце кулькового упорного підшипника 3. Нижнє кільце підшипника лежить на самовстановлюваних сферичних шайбах 4 і 5. Шайба 5 підтискається торцем косозубого колеса 6, нагвинченого на різьбовий кінець гвинта 7.

У корпусі також змонтований черв'як 1, квадратний кінець якого виходить за межі корпусу. Цей квадрат використовується для регулювання підп'ятника.

Залежно від напрямку обертання черв'яка 1 косозубе колесо 6, переміщаючись різьбленням винта 7, піднімає або опускає шпиндель планшайби.

За даними ЕНІМС і Коломенського ЗТС, оптимальна величина розвантаження направляючих при підп'ятниках механічного типу не залежить від числа оборотів і навантаження на планшайбу і є постійною величиною для даного типорозміру станка.

Для станка моделі 1553 оптимальна величина розвантаження направляючих планшайби становить 0,04-0,05 мм. Розвантаження направляючих рекомендується проводити в такий спосіб.

Спочатку насухо протерти напрямні станини та планшайби та встановити планшайбу на місце.

Потім в одному із супортів встановити індикаторну стійку, а вимірювальний штифт індикатора привести до контакту з центром планшайби.

Далі слід провернути планшайбу, вручну або від приводу, на найменшій кількості оборотів, не включаючи систему змащування направляючих планшайби.

Після цього, регулюючи підп'ятник, слідкувати по індикатору, щоб планшайба піднялася на величину 0,04-0,05 мм.

На рис. 30, б показан один из механізмов керування подвижными блоками шестерен коробки швидкостей верстата моделі 1553.

При повороті рукоятки 12 переміщуються рейки 11 і 8, пов'язані один з одним регулювальною різьбовою муфтою 10 з контргайкою 9. Рейка 8 переміщається в підшипниках кришки 7 і знаходиться в зачепленні з секторним важелем 3, другий кінець якого пов'язаний зі штангою 1 .

На правому кінці штанги 1 закріплена пилка 6, що знаходиться в контакті з втулкою блоку 5 шестерень 4. Лівій кінець штанги має три прорізи для фіксації різних робочих положень рухомого блоку шестерень 4. Фіксатор 2 встановлений в припливі корпусу коробки.

Механізми переміщення та затискання траверси зблоковані таким чином, що при натисканні на кнопку увімкнення електродвигуна переміщення траверси спочатку включається привід, що звільняє траверсу, потім траверса переміщається у потрібне положення, а після закінчення переміщення вона автоматично закріплюється на стійках станка.

Механізм закріплення траверси двостоїчного карусельного станка моделі 1553 показано на рис. 30, у віджатому положенні. Механізм складається з черв'ячного редуктора з фланцевим електродвигуном, двох важільно-ексцентрикових затискних пристроїв із гвинтовим приводом плаваючого типу та кінцевого вимикача.

Після увімкнення електродвигуна 6 обертання через черв'ячний редуктор 7 передається шліцевому плаваючому валику 8. На лівому кінці валика 8 є різьблення, яким він входить у рухому гайку 5. На правому кінці валика 8 нерухомо закріплена гайка 9. Обидві гайки 5 і в які входять кінці ексцентрикових важелів 16 і 15. Затискні важелі 2 і 11 своїми роликами покояться на ексцентрикових ділянках важелів 16 і 15. Короткі кінці важелів 2 і 11 упираються в напрямні стійок 11 і 13 1 та гайками 12.

При обертанні валика 8 гайки 5 і 9 починають зближуватися, а ексцентрикові важелі 16 і 15 повертатися до середини траверси. Ексцентрикові ділянки важелів 16 і 15, впливаючи через ролики на затискні важелі 2 і 11, піднімають їх, і останні, спираючись на задні напрямні стійок 17 і 13, надійно притискають траверсу 14 до лицьових напрямних обох стійок.

Після досягнення необхідного зусилля закріплення траверси 14 реле максимального струму автоматично вимикає електродвигун 6 механізму затискання траверси. Гайки 12 служать регулювання механізму.

У момент віджиму валик 8 переміщається вздовж своєї осі вправо, Поки не упрется в обмежувальний гвинт 10. Після цього гайка 5 з упором 4 буде переміщатися вліво до тих пір, поки під дією упору 4 не спрацює кінцевий вимикач 3, що відключає електродвигун 6 До. Затискні важелі займуть початкове положення і звільнять траверсу.

Величина відтискання притискних важелів регулюється відповідною установкою кінцевого вимикача 3 та обмежувача 10.

| Найменування параметру | 1553 рік | 1L532 |

|---|---|---|

| Основні параметри верстата | ||

| Найбільший діаметр виробу, що обробляється вертикальним супортом, мм. | 2300 | 3150 |

| Найбільша висота оброблюваного виробу, мм | 1600 | 1600 |

| Діаметр планшайбі, мм | 2100 | 2800 |

| Найбільша маса виробу, що встановлюється, кг | ||

| Вертикальні супорти | ||

| Количество вертикальних супортів | 2 | 2 |

| Найбільше горизонтальне переміщення правого супорта, мм | 1315 | 1720 рік |

| Найбільше горизонтальне переміщення лівого супорта, мм | 1215 | 1720 рік |

| Найбільше вертикальне переміщення правого супорта, мм | 1315 | 1200 |

| Найбільше вертикальне переміщення лівого супорта переміщення, мм | 1215 | 1200 |

| Ціна поділу лімба горизонтального та вертикального переміщення, мм | 0,05 | 0,05 |

| Горизонтальне та вертикальне переміщення за один оберт лімба, мм | 2,5 | 2,5 |

| Найбільший кут повороту повзуна супорта, град | 30 | 30 |

| Ціна поділу лімбу попорота повзуна супорта, мін | 1 | 1 |

| Ціна поділу шкали повороту повзуна супорта, град | 1 | 1 |

| Найбільші розміри перерізу державки різця (ширина х висота), мм | 40 х 63 | 40 х 63 |

| Швидкість настановних переміщень, мм/хв. | 5..1800 | |

| Бічний супорт | ||

| Найбільше вертикальне переміщення бокового суппрта, мм | 1215 | |

| Найбільше горизонтальне переміщення бокового супрту, мм | 600 | |

| Поперечина | ||

| Найбільше переміщення, мм | 1240 | |

| Швидкість переміщення, мм/хв | 360 | |

| Вимикаючі упори | Є | |

| Блокування переміщення у процесі різання | Є | |

| Механіка верстата | ||

| Число швидкостей планшайби | 18 | 18 |

| Число оборотів планшайби за хвилину при прямому та зворотному обертанні, об/хв | 1,4..48 | 1,25..63 |

| Кількість подач супортів | 12 | 18 |

| Вертикальні та горизонтальні подачі супортів, мм/про | 0,2..9 | 0,04..16 |

| Найбільше можливе зусилля різання двома супортами, кгс | 6700 | |

| Швидкість настановних переміщень супортів, мм/хв. | 5..1800 | |

| Електроустаткування та привід верстата | ||

| Рід струму живильної електромережі | ~380 В, 50 Гц | ~380 В, 50 Гц |

| Кількість трифазних електродвигунів встановлених на верстаті | 6 | |

| Кількість однофазних електродвигунів встановлених на верстаті | 5 | |

| Електродвигун приводу головного руху 1М1, кВт | 40 | 55 |

| Електродвигун мастила (входить до комплекту насоса) 1М2, кВт | ||

| Електродвигун переміщення поперечки 1М3, кВт | 7,5 | |

| Електродвигун затискача поперечки 1М4, кВт | 1,3 | |

| Електродвигун настановних переміщень правого 2М1 та лівого 3М1 супортів, кВт | 3,0 | |

| Електродвигун приводу системи змащення поперечки 1М5, Вт | 10 | |

| Електродвигун приводу системи змащення правого супорта 2М2 та 2М3, Вт | 10 | |

| Електродвигун приводу системи мастила лівого супорта 3М2 та 3М3, Вт | 10 | |

| Габарит та маса верстата | ||

| Габарит верстата (довжина х ширина х висота), мм | 5485 х 6120 х 4910 | |

| Маса верстата, кг | 43000 |