Виробник універсального круглошліфувального верстата 3А423 - Лубенський верстатобудівний завод "Комунар" .

Завод "Фенікс" заснований в 1915 році і в 1918 отримав назву "Комунар". З 1957 завод спеціалізується на виробництві універсальних і спеціальних круглошліфувальних верстатів з різним рівнем автоматизації, від верстатів з ручним керуванням до верстатів з сучасними ЧПУ.

Круглошліфувальний верстат 3А423 запущений у виробництво в 1966 році і був замінений на більш досконалу модель 3В423 .

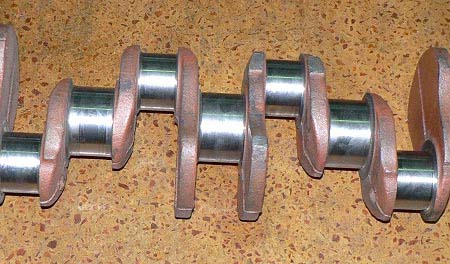

Круглошліфувальний верстат 3А423 призначений для перешліфування корінних та шатунних шийок колінвалів довжиною до 1600 мм і вагою до 130 кг, а також конічних хвостовиків з ухилом до 3° колінчастиних валів методом врізного шліфування при ручній подачі шліфів.

Верстати 3А423 можуть застосовуватись на авторемонтних заводах та інших підприємствах, зайнятих відновленням колінчастиних валів, що здійснюють ремонт двигунів внутрішнього згоряння легкових та вантажних автомобілів, тракторів, мінітракторів, мотоблоків та іншої техніки.

Наявність верхнього поворотного столу на верстаті 3А423 дозволяє шліфувати конічні хвостовики колінчастиних валів з малою конусністю, а також інші конічні деталі.

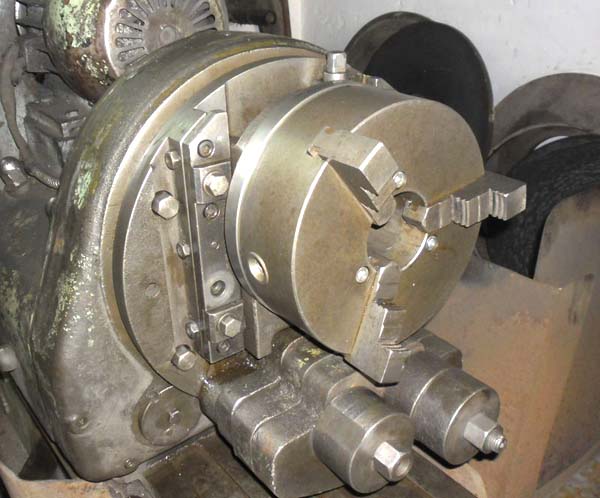

Балансування колінчастого валу на верстаті 3А423 при шліфуванні шатунних шийок здійснюється рухомими вантажами на патронах.

Забудовник – Лубенський верстатобудівний завод «Комунар».

Колінчастиний вал служить для сприйняття зусиль від шатунів, пов'язаних з поршнем двигуна, та передачі цих зусиль на трансмісію автомобіля чи трактора. Таким чином, колінчастиний вал перетворює змінний зворотно-поступальний рух поршнів у обертальний. У колінчастому валі піддаються шліфування корінні та шатунні шийки, при цьому повинні бути витримані допуски:

Шліфування шийок колінчастиних валів представляє значні труднощі через його складну конфігурацію, неврівноваженість, обмеженість шийки двома бортами, більшого відношення довжини валу до діаметра шийок і тому зниженої його жорсткості. Корінні шийки шліфують на круглошліфувальних верстатах великої потужності.

Колінчастиний вал повинен бути попередньо збалансований спільно з передньою та задньою бабками.

Балансування колінчастого валу при шліфуванні шатунних шийок здійснюється рухомими вантажами, розміщеними позаду бабок виробу в неробочій зоні. Балансування важких колінчастиних валів здійснюється зміщенням додаткових рухомих вантажів на планшайбі патрона.

Для досягнення циліндричності шийки, що шліфується, верхній стіл допускає невеликий поворот.

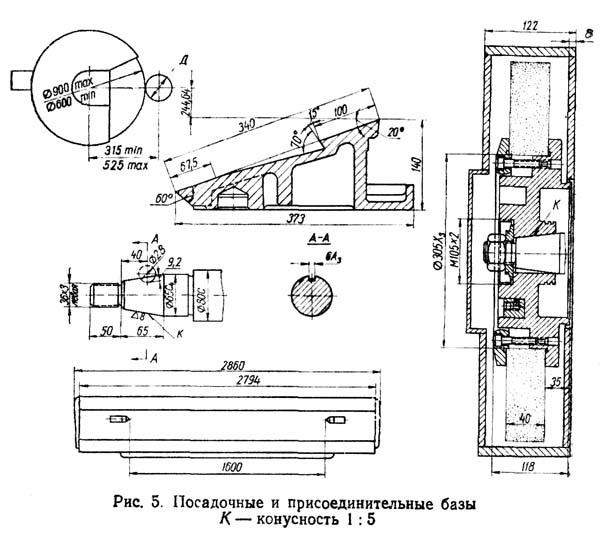

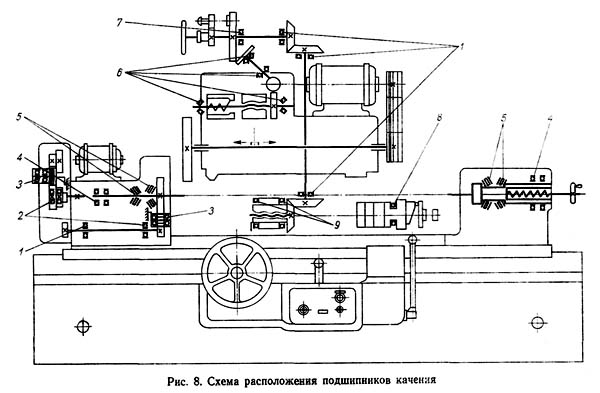

Габарит робочого простору верстата 3а423

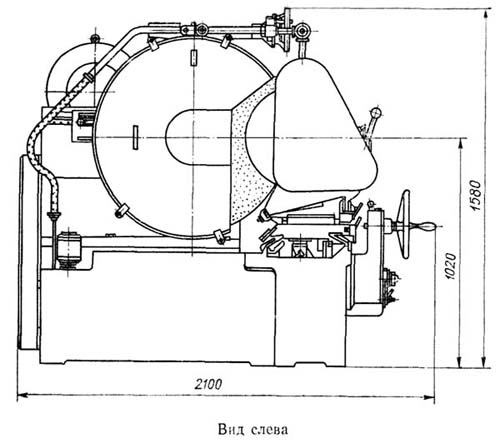

Габаритні розміри круглошліфувального верстата 3а423

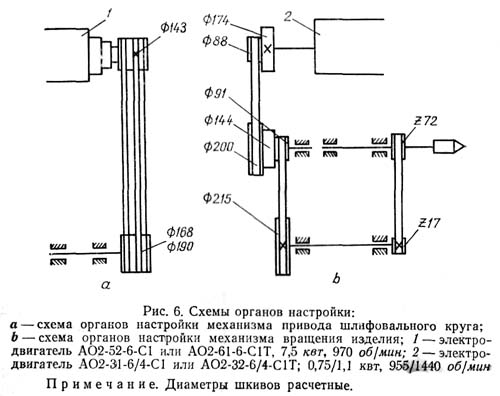

Схема органів налаштування механізмів верстата 3а423

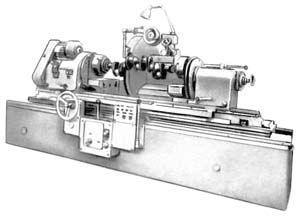

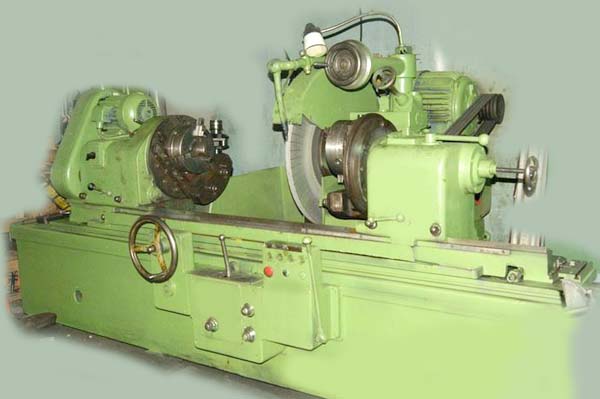

Фото круглошліфувального верстата 3а423

Фото круглошліфувального верстата 3а423

Передня бабка (бабка виробу) верстата 3а423

Колінвал після шліфування на круглошліфувальному верстаті 3а423

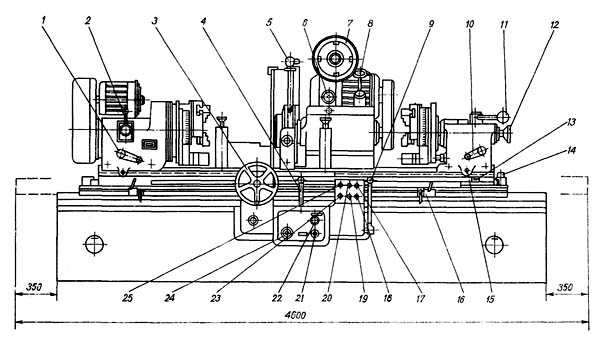

Розташування органів керування круглошліфувальним верстатом 3а423

Розташування органів керування круглошліфувальним верстатом 3А423. Дивитись у збільшеному масштабі

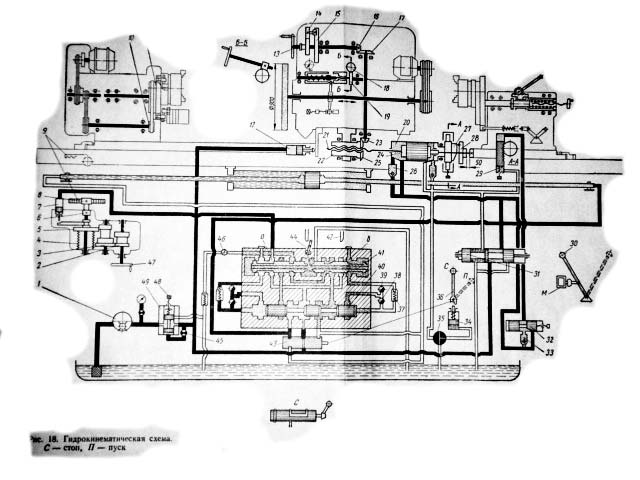

Кінематична схема круглошлифовального верстата 3а423

Кінематична схема круглошлифовального верстата 3А423. Дивитись у збільшеному масштабі

Посредством ряда кинематических ланцюгів і гідравлічного приводу в станке 3А423 осуществляются наступні руху:

Перед тем как передвигать переднюю і заднюю бабки надо протереть верхний стол. Если шлифование будет производиться в центрах, то, вставляя их, тщательно протереть конические гнезда шпинделей бабок, удостовериться в отсутствии на центрах забоин. Протереть і смазать рабочие частини центров. Убедиться в отсутствии грязи і пыли в центровых отверстиях вироби і протереть их. Несоблюдение указанных правил може привести к резкому снижению качества шлифования.

Большое значение имеет балансировка круга, поетому її надо выполнять по правилам, изложенным в разделе «Балансировка шлифовального круга». Работа з неотбалансированным кругом не разрешается.

В кінці смены рекомендуется прокрутить шлифовальный круг на полной рабочей скорости в течение 1—2 мин, выключив охолодження, чтобы круг избавился от жидкости, скопляющейся в нижней его частини і нарушающей балансировку.

При шлифовании пользуются люнетами. Только при етом условии можно прошлифовать изделие з требуемой точностью.

Не следует стремиться обрабатывать все вироби одним і тем же кругом. Подбирать характеристику круга надо в соответствии з материалом вироби і требованиями к чистоте, точності і производительности шлифования.

Слишком большая поперечная подача приводит не к ускорению роботи, а к чрезмерному нагреванию вироби і повышенному износу круга.

При плохом качестве шлифования не следует всегда делать вывод, что регулировка підшибників шпинделя шлифовальной бабки неправильная. Конструкція опор допускает люфт невращающегося шпинделя в радиальном направлении.

Регулировать підшипники шпинделя шлифовальной бабки нужно только в случаях крайней необходимости (см. разделы «Шлифовальная бабка» і «Дефекты шлифования і меры их устранения»).

На центрирующий выступ фланца надеть післядовательно картонную прокладку, шлифовальный круг, вторую прокладку і прижимной фланец. Вставить і завинтить крепежные винты так, чтобы слегка зажать шлифовальный круг; затем равномерно завинчивать диаметрально противоположные винты, чтобы обеспечить надежное і равномерное зажатие круга. Диаметр картонных прокладок должен быть несколько больше наружного диаметра фланца. Шлифовальный круг должен свободно надеваться на центрирующий выступ фланца. Надевать шлифовальный круг на фланец з усилием нельзя, так как ето може вызвать образование трещин в круге.

Отбалансированный шлифовальный круг установить на шпинделе шлифовальной бабки і проалмазить начерно. Снять шлифовальный круг вместе з фланцем і повторно тщательно его отбалансировать.

Балансировка шлифовального круга производится изменением положения балансировочных грузов в кольцевой выточке фланца шлифовального круга.

Пристосуваннядля балансировки круга со верстатом не поставляются.

Балансировочные грузы закрепляют в нужном положении з помощью винтов, имеющих конические хвостовики і шариков, прижимающих грузы к поверхности выточки фланца.

По окончании балансировки надо снова установить шлифовальный круг на шпиндель і проалмазить его начисто.

Следует мати в виду, что по мере износа круга его балансировка може нарушаться вследствие неравномерной плотности абразивного материала.

Нарушение балансировки круга може принести к возникновению вибраций, нагреванию підшибників шпинделя і т. д.

Усунення неполадок такого происхождения заключается в повторной балансировке шлифовального круга.

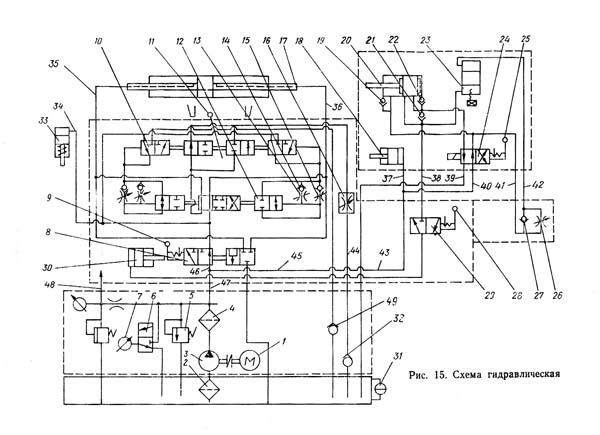

Гідравлічна схема круглошлифовального верстата 3а423

Гідравлічна схема круглошлифовального верстата 3А423. Дивитись у збільшеному масштабі

Гідравлічна схема круглошлифовального верстата 3а423

Гідравлічна схема круглошлифовального верстата 3А423. Дивитись у збільшеному масштабі

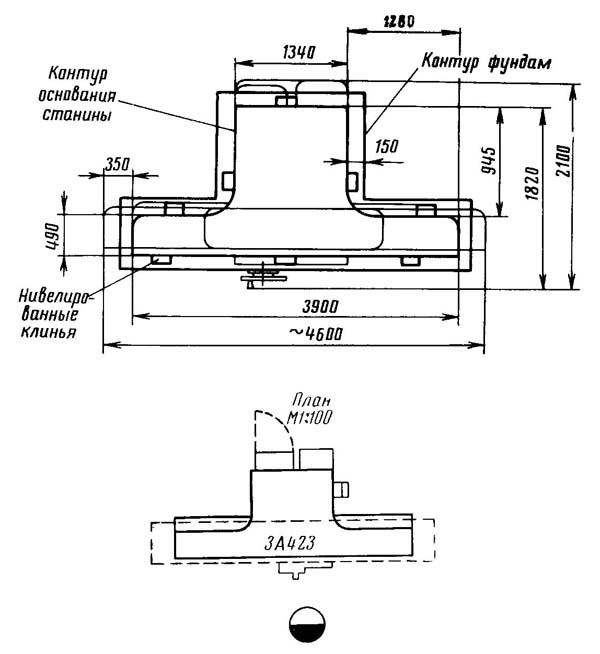

Настановне креслення круглошлифовального верстата 3а423

| Наименование параметра | 3В423 | 3А423 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-71 | П | П |

| Наибольший диаметр устанавливаемого вироби, мм | 580 | 580 |

| Наибольшая длина устанавливаемого вироби в центрах, мм | 1600 | 1600 |

| Наибольшая длина устанавливаемого вироби в патронах, мм | 1450 | 1500 |

| Диаметр шлифования без люнета, мм | 30..150 | 30..150 |

| Наибольший диаметр шлифования в люнете, мм | 30..110 | 30..100 |

| Наибольшая длина шлифования, мм | 1600 | 1600 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 300 | 300 |

| Наибольший радиус кривошипа, мм | 105 | 110 |

| Наибольшая масса обрабатываемого вироби, кг | 150 | 130 |

| Станина і столы верстата | ||

| Наибольшее продольное перемещение стола от руки/ от гідравлики, мм | 1600/ 1600 | 1600/ 1600 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,2..4,0 | 0,2..7,0 |

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 2/ 15,2 | 5,3/ 14,2 |

| Наименьший ход стола между упорами, мм | ||

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 2 | 2 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 3 | 3 |

| Наибольшая конусность верхнего стола по часовий стрелке, мм | 0,075 | 0,075 |

| Наибольшая конусность верхнего стола против часовий стрелки, мм | 0,1 | 0,1 |

| Цена деления шкалы поворота верхнего стола, мин | 15 | |

| Цена деления шкалы поворота верхнего стола (конусность), мм | 0,005 | |

| Шлифовальная бабка | ||

| Диаметр шлифовального круга - наименьший/ наибольший, мм | 750/ 900 | 600/ 900 |

| Диаметр шлифовального круга - посадочный, мм | 305 | 305 |

| Наибольшая высота устанавливаемого круга, мм | 63 | 40 |

| Количество швидкостей шпинделя шлифовальной бабки | 2 | |

| Частота обертання шпинделя шлифовальной бабки, об/мин | 740 | 730..830 |

| Кінець шлифовального шпинделя, мм | 1:5 | 1:5 |

| Механізм поперечных подач шлифовальной бабки | ||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 175 | 210 |

| Величина швидкого гідравлічного подвода шлифовальной бабки, мм | 100 | 50 |

| Время швидкого гідравлічного подвода шлифовальной бабки, с | ||

| Толчковая подача - периодическая подача з реверсированием стола (на один зуб храпового колеса), мм | 0,0025 | 0,0025 |

| Цена деления лимба поперечної подачі, мм | 0,005 | 0,005 |

| Цена деления лимба тонкой поперечної подачі, мм | 0,0025 | 0,0025 |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика (лимба), мм | 0,5 | 0,5 |

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | ||

| Передня бабка | ||

| Частота обертання вироби (при частоте тока 50 Гц), об/мин | 30, 60, 90, 180 | 31, 62, 108, 216 |

| Количество швидкостей обертання вироби | 4 | 4 |

| Конус шпинделя передньої бабки | Морзе 5 | Морзе 5 |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки рычагом/ винтом, мм | 35/ 55 | 35 |

| Конус шпинделя пиноли задньої бабки | Морзе 4 | Морзе 4 |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 7 | 4 |

| Електродвигун шпинделя шлифовальной бабки, кВт | 11,0 | 7,5 |

| Електродвигун насоса системы охлаждения, кВт | 0,25 | 0,125 |

| Електродвигун магнитного сепаратора, кВт | 0,09 | - |

| Електродвигун основного насоса гідросистемы, кВт | 2,2 | 1,7 |

| Електродвигун насоса системы змазки шпинделя, кВт | 0,09 | - |

| Електродвигун насоса системы змазки направляючих стола, кВт | 0,09 | - |

| Електродвигун приводу вироби, кВт | 1,75 | 0,7/ 1,2 |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 5500 х 2550 х 1670 | 4600 х 2100 х 1580 |

| Масса верстата з електрообладнанням і охолодженням, кг | 8180 | 5750 |