Виробник універсального круглошліфувального верстата 3У132 - Лубенський верстатобудівний завод "Комунар" .

Завод "Фенікс" заснований в 1915 році і в 1918 отримав назву "Комунар".

З 1957 завод спеціалізується на виробництві універсальних і спеціальних круглошліфувальних верстатів з різним рівнем автоматизації, від верстатів з ручним керуванням до верстатів з сучасними ЧПУ.

Розробник круглошліфувального верстата 3У132 Досвідчено-конструкторське бюро шліфувальних верстатів (ОКБ ШС), Харківського верстатобудівного заводу ім. С. В. Косіора , заснованого в 1936 році.

Шліфувальний верстат 3У132 призначений для зовнішнього та внутрішнього шліфування циліндричних та конічних поверхонь, а також плоских фланцевих поверхонь виробів в умовах одиничного та дрібносерійного виробництва.

Шліфування на верстатах 3У132 може проводитись у нерухомих центрах або патроні. Верхня частинина столу, шліфувальна та передня бабки верстатів виконані поворотними.

Гідравлічний привід поздовжнього переміщення столу забезпечує плавне регулювання швидкості переміщення та зміну величини затримок у крайніх положеннях столу. Є механізм ручного переміщення столу.

Шпиндель шліфувальної бабки змонтований в самовстановлюваних гідродинамічних підшипниках, які забезпечують стійке положення шпинделя при великих навантаженнях.

Шліфувальна бабка переміщається на роликових направляючих. У механізмі подач шліфувального кола застосовано гвинтову пару кочення, що забезпечує високу точність подачі.

Верстати 3У132 комплектуються механізмом балансування шліфувального кола на ходу та приладом для вимірювання величини вібрації.

Обробка виробу на верстатах може проводитися поздовжнім шліфуванням з ручною або автоматичною подачею кола при реверсах стола або шліфуванням врізним з ручною подачею кола. Забезпечується висока точність та чистота обробки.

Верстати 3У132 комплектуються швидкісними точними внутрішньошліфувальними шпинделями.

Резервуари для олії та охолоджуючої рідини винесені за межі станини для усунення теплових деформацій. Забезпечується очищення олії та охолоджуючої рідини. Надійне блокування виключає включення приводів обертання шпинделя шліфувального круга та переміщення столу за відсутності мастила, а також відведення пінолі задньої бабки при підведеній шліфувальній бабці.

Верстати 3У132 зручні в управлінні та обслуговуванні. Пуск переміщення столу, включення обертання охолодження виробу та швидке підведення шліфувального кола до виробу проводиться однією рукояткою. Відведення пінолі задньої бабки здійснюється від гідравліки за допомогою педалі.

Верстати 3У132 комплектуються навісними індикаторними скобами для вимірювання діаметра, що шліфується, виробу.

Висока жорсткість верстатів 3У132 , достатні розміри шліфувального кола та потужний привід забезпечують високу продуктивність.

Шпиндель передньої бабки нерухомий. Виріб приводиться в обертання електродвигуном постійного струму через клинопасові передачі, що дає можливість безступінчасто регулювати обертання виробу.

Шпиндель шліфувальної бабки встановлений і в двох підшипниках ковзання спеціальної конструкції з примусовим проточним мастилом. Корпус шліфувальної бабки змонтований на роликових направляючих.

Алмазна правка шліфувального кола проводиться приладом редагування, встановленим на задній бабці, або приладом для автоматичної редагування, що поставляється за особливим замовленням за окрему плату.

Клас точності верстатів за ГОСТ 11654-65:

Шорсткість обробленої поверхні за ГОСТ 2789-59 на верстаті моделі ЗУ131:

Шорсткість обробленої поверхні за ГОСТ 2789-59 на верстаті моделі ЗУ131В:

Верстати можуть бути застосовані в умовах дрібносерійного, серійного та великосерійного виробництва.

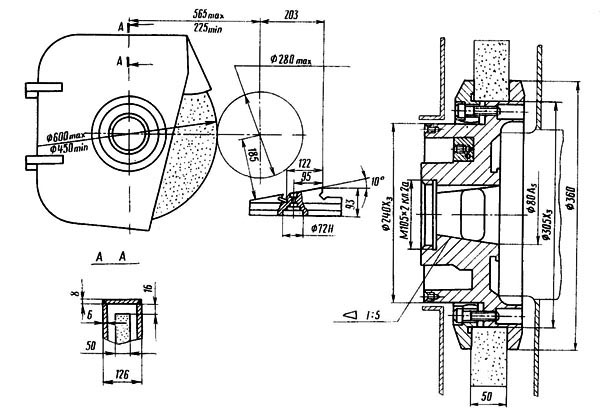

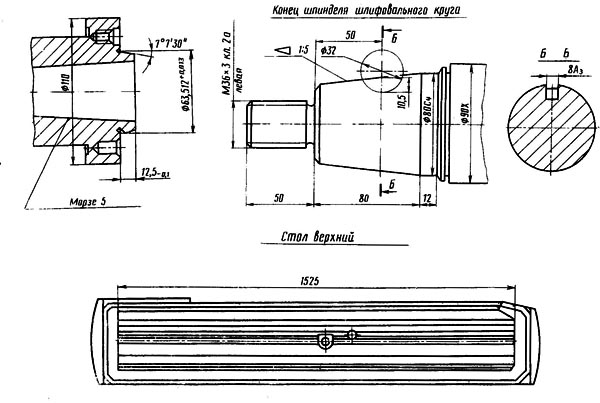

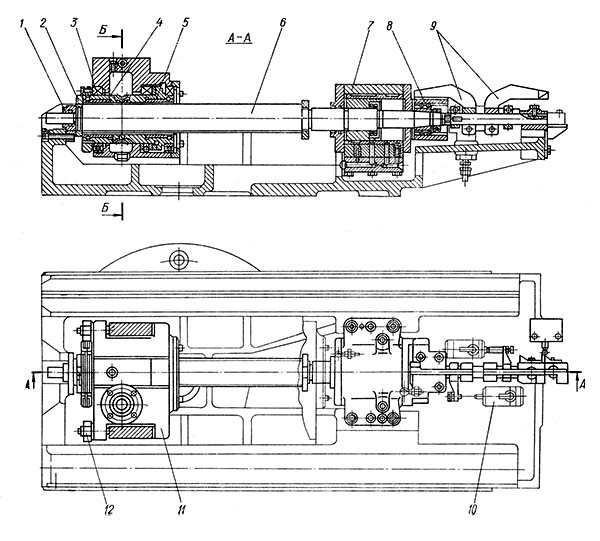

Креслення робочого простору круглошліфувального верстата 3У132

Приєднувальні та посадкові бази шліфувального верстата 3У132

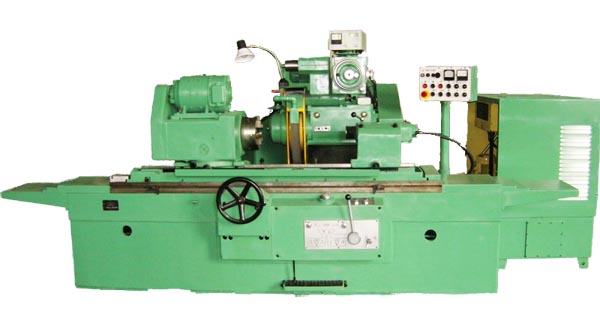

Фото круглошліфувального верстата 3У132

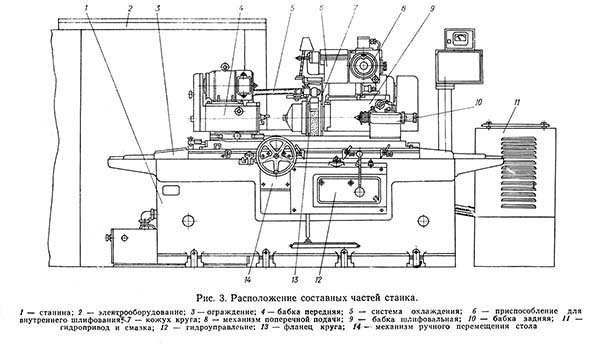

Розташування складових частинин шліфувального верстата 3У132

Перелік складових частинин шліфувального верстата 3У132. Дивитись у збільшеному масштабі

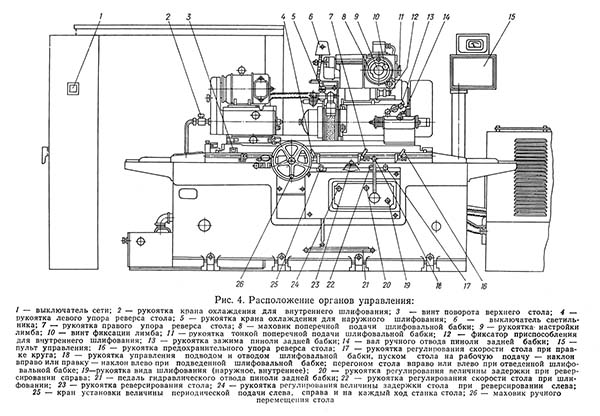

Розташування органів керування шліфувальним верстатом 3У132

Розташування органів керування шліфувальним верстатом 3У132. Дивитись у збільшеному масштабі

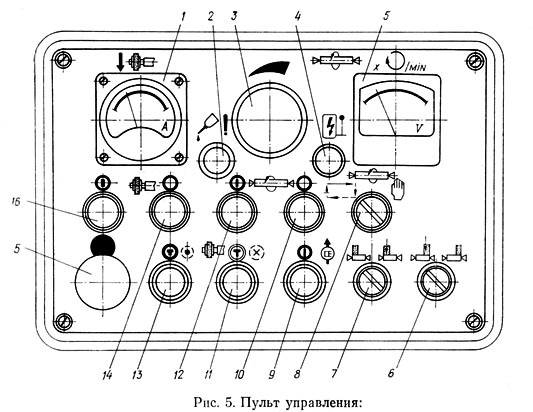

Розташування органів керування на пульті шлифовального верстата 3У132

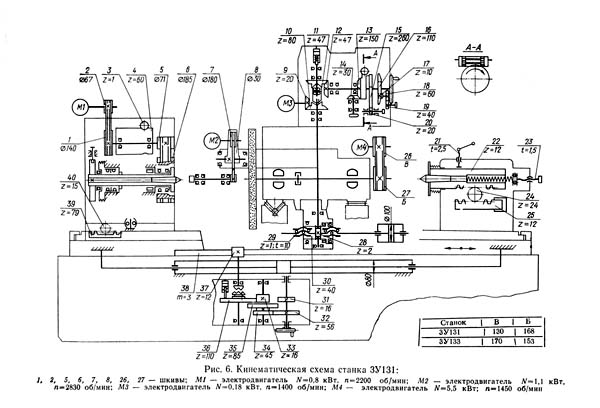

Кінематична схема круглошлифовального верстата 3У132

Схема кінематична круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Кинематические ланцюги і гідравлічна схема верстата позволяют осуществлять наступні руху:

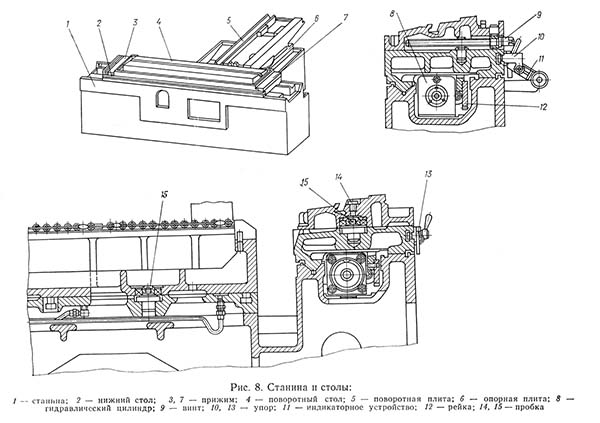

Станина і столы круглошлифовального верстата 3У132

Станина і столы круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

На продольных направляючих станины (рис. 8) расположен нижний стол, на котором смонтирован верхний поворотный стол. Столы перемещаются по направляющим от гідроприводу или механізмом ручного переміщення стола. Гідравлический цилиндр переміщення стола в верстатах ЗУ131 крепится к станине, а в верстатах моделі ЗУ142 к нижнему столу. На нижнем столе закреплена рейка ручного переміщення.

На задньої частини станины установлена опорная плита, на которой размещена поворотная плита з направляющими для шлифовальной бабки. На поворотной плите крепится механізм швидкого подвода шлифовальной бабки з винтовой парой механізма поперечных подач. На направляючих плитах уложены роликовые шины.

Верхний стол і поворотная плита центрируются на пальцах сферическими шарикопідшипниками. Зазоры в з'єднанні выбираются разжимом пальцев з помощью конических пробок 15, которые следует ослаблять при демонтаже. В верхнем столе отверстие закрыто пробкой 14 з прокладкой для защиты от емульсии.

На торцах нижнего стола предусмотрены пробки для выпуска воздуха из гідроцилиндра.

Верхний стол поворачивается з помощью гвинта і закрепляется прижимами 3 і 7. Лівий прижим снабжен шкалой і индикаторным пристрійм для контроля поворота стола.

На передньої стенке станины закреплено откидное индикаторное пристрій для контроля точных перемещений стола вручную. В пазу нижнего стола крепятся упоры 13 реверса і упор 10 пристроя для контроля точных перемещений.

Поворотная плита з шлифовальной бабкой поворачивается вручную. Для облегчения поворота под плиту може подаваться масло под давлением (см. раздел «Гідросистема»). Крепится плита двумя гвинтами.

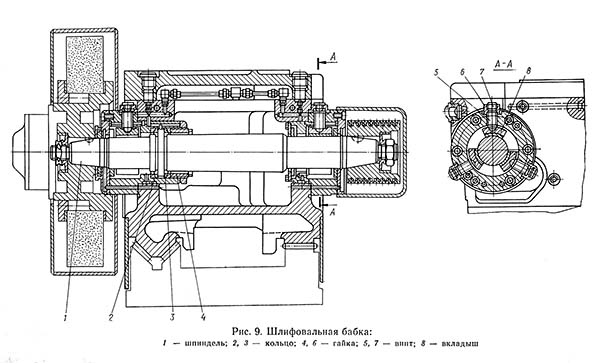

Шлифовальная бабка круглошлифовального верстата 3У132

Шлифовальная бабка круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Шпиндель шлифовальной бабки (рис. 9) смонтирован на самоустанавливающихся сегментных підшипниках, которые обеспечивают жесткую опору і высокую точность обертання шпинделя. Сегментные вкладыши опираются на винты 5 со сферическими головками. В осевом направлении шпиндель фиксируется з помощью двух сферических бронзовых колец 2 і 3, прижатых к буртику шпинделя гайкой 4. Вращение шпинделю от приводу передається через клиноременную передачу.

Шлифовальная бабка перемещается на роликовых направляючих, чем обеспечивается высокая чувствительность подачі.

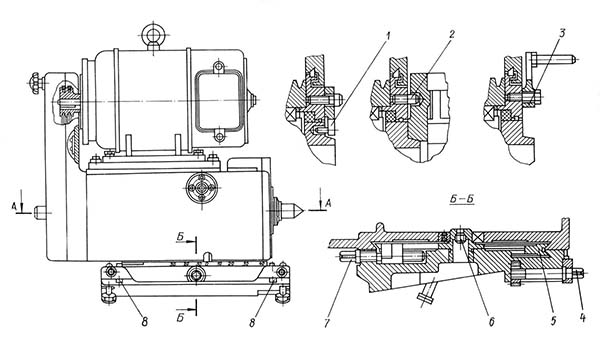

Передня бабка круглошлифовального верстата 3У132

Передня бабка круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Передня бабка круглошлифовального верстата 3У132

Передня бабка круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Конструкція передньої бабки (рис. 10, 11) обеспечивает шлифование в патроне или в неподвижных центрах. Шпиндель смонтирован на высокоточных підшипниках качения. Вращение от двигуна через двухступенчатую клиноременную передачу передається на планшайбу. Вращение шпинделю, патрону или заготовке от планшайби передається з помощью специальных поводков 1, 2 і 3. При шлифовании в центрах шпиндель фиксируется стопором, который расположен на станке ЗУ131 под кожухом шкивов, а на станке ЗУ142 — з задньої стороны бабки.

Поворотный корпус бабки центрируется на оси основания через сферический шарикоподшипник. Зазор в з'єднанні выбирается разжимом пальцев з помощью конической пробки, которую следует ослаблять при демонтаже. Поворачивается корпус бабки на верстатах ЗУ131 вручную, а на верстатах ЗУ142 з помощью валика-шестерни і закрепляется специальными сегментами, которые разжимаются з помощью гвинта. Для фиксации положения бабки предусмотрены упоры.

Пиноль задньої бабки (рис. 12, 13) постоянно поджимается пружиной. Отвод пиноли осуществляется гідроприводом з помощью педали. Перемещение плунжера передається на пиноль через промежуточную шестерню. Предусмотрен ручной отвод пи-ноли з помощью вала і накидной рукоятки. Усилие пружины регулируется винтом. Для зажиму пиноли служит рукоятка.

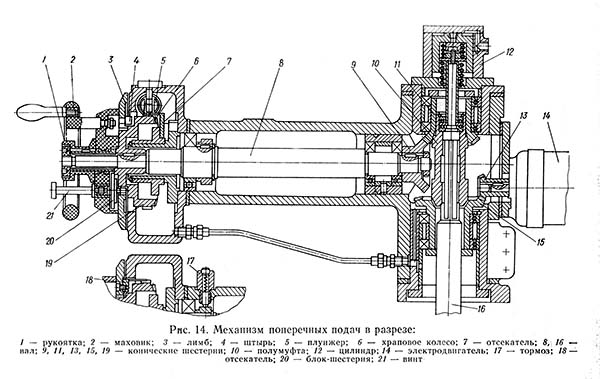

Механізм поперечных подач круглошлифовального верстата 3У132

Механізм поперечных подач круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Механізм поперечных подач круглошлифовального верстата 3У132

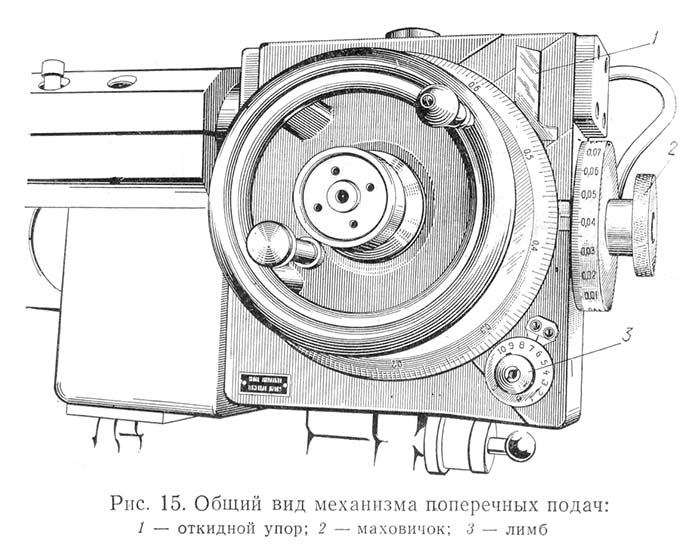

Механизмом подач осуществляется поперечная подача і механический установочный перегон шлифовальной бабки. При подаче вручную вращение от маховика 2 (рис. 14) передається на винтовую пару подачі через вал 8, конические шестерни 9 і 11, полумуфту і вертикальний вал 16. Тонкая доводочная подача производится вращением маховичка (рис. 15). При етом вращение на вал 8 (см. рис. 14) передається через конические шестерни 19.

При шлифовании до жесткого упора применяется откидной упор (см. рис. 15), в который упирается штырь 4 (см. рис. 14), закрепленный на лимбе. Величина припуска при етом устанавливается поворотом лимба относительно маховика рукояткой через блок-шестерню. Для фиксации лимба предусмотрен винт.

При автоматичною подаче при реверсировании стола вращение вала осуществляется от гідравлічного плунжера через храповое колесо. Величина подачі устанавливается вращением лимба (см. рис. 15). При етом вал-шестерня лимба поворачивает зубчатый сектор, который перемещает отсекатель храпового механізма і вводит в зацепление требуемое число зубьев.

Закрепленный на лимбе отсекатель храпового механізма прекращает автоматическую подачу, когда штырь лимба не доходит до откидного упора на одно-два деления лимба. На ету величину при работе до жесткого упора следует довернуть маховик вручную. Для торможения механізма в кінці каждой подачі предусмотрен гідравлический тормоз.

При включении механического перегона шлифовальной бабки в верхнюю полость цилиндра подается масло і поршень перемещает полумуфту в нижнее положение. Вращение от електродвигуна на ходовую гайку передається через конические шестерни 13 і 15, полумуфту і вал 16. На маховик при етом вращение не передається.

Механізм представляет собой двухскоростной шестеренчатый редуктор (рис. 16). Вал-шестерня механізма находится в постоянном зацеплении з рейкой нижнего стола. Переключення швидкостей осуществляется переміщенням маховика вдоль оси до отказа. Меньшая скорость включается переміщенням маховика на себя. При включении гідравлічного переміщення стола автоматически разъединяется муфта, і вращение выходной шестерни от рейки стола не передається на механізм.

В рабочем опущенном положении пристрій (рис. 17) крепится винтом к корпусу шлифовальной бабки, а в отведенном нерабочем положении — фиксатором 1. Отвод приспособления облегчается специальной пружиной. Вращение внутришлифовальному шпинделю от приводу передається плоским бесконечным ремнем. Верстати ЗУ142 комплектуются двумя внутришлифовальными шпинделями. При установці шлифовального круга диаметром 80 мм следует на електродвигателе заменить шкив диаметром 180 мм на шкив диаметром 155 мм, который поставляется со верстатом.

Механізм швидкого подвода круглошлифовального верстата 3У132

Механізм швидкого подвода круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Механізм швидкого подвода круглошлифовального верстата 3У132

Механізм швидкого подвода круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Механізм состоит из вузла швидкого подвода шлифовальной бабки і пары винт — гайка качения з червячной передачей (рис. 18, 19). Узел швидкого подвода состоит из цилиндра і гідравлических тормозных устройств. Узел винт — гайка качения включает в себя винт 6, две полугайки 4 і 5, втулку з червячным колесом і червяк, соединенный з вертикальным валом механізма подачі. Корпус гайки 11 сцеплен з выступами шлифовальной бабки. В каждой полугайке имеются три независимые группы циркулирующих шариков. Полугайки сцепляются з втулкой зубчатыми венцами, которые имеют различное число зубьев. При перестановке полугаек на одинаковое число зубьев они поворачиваются на разные углы, что используется при регулировке осьового натяга в винтовой паре. Радиальную фиксацию ходового гвинта обеспечивают роликовые направляющие.

Для отключения електродвигуна перегона шлифовальной бабки в крайних положениях имеются упоры.

Пристрій включает в себя отдельно стоящую установку (рис. 20), на которой смонтированы насос, фильтр і подводящие коммуникации.

В качестве фильтра используется магнитный сепаратор, в верстатах класса «В» дополнительно устанавливается фильтр-транспортер з фильтрующей бумажной лентой.

Балансировочный механізм (рис. 21) закрепляется на фланце шлифовального круга і предназначен для устранения дисбаланса, возникающего в процессе срабатывания круга. Балансировка производится во время обертання шлифовального круга торможением вручную рукояток 1 или 2. При остановке рукоятки 2 рух грузов 3 і 4 замедляется через систему зубчатых і червячных передач, причем груз 4 движется несколько медленнее. Смещаясь относительно друг друга і относительно круга, грузы изменяют дисбаланс. Если будет пройдено положение, соответствующее минимальной вибрации, і дисбаланс начинает возрастать, следует отпустить рукоятку 2 і затормозить рукоятку 1.

Прибор 2 (рис. 22) предназначен для правки круга по периферии і торцам при нормальном і повернутом положениях шлифовальной бабки. Для точной установки поворотного корпуса прибоpa на требуемый угол служат подвижные упоры з установочними гвинтами. Державка з твердосплавным диском закрепляется непосредственно на пиноли прибора (при правке периферии) или специальным хомутом (при правке торцов).

Прибор 3 имеет поворотную головку і може в нерабочем положении не сниматься со стола при шлифовании. На оправке подвижной стойки закрепляется алмаз или державка з твердосплавным диском.

Прибор 1 (рис. 23) предназначен для фасонной правки круга по копиру. Каретка і пиноль прибора смонтированы на роликовых направляючих. Ход пиноли 25 мм, поперечний ход каретки 100 мм. Упор пиноли поджат к копиру пружиной. Подача алмаза производится вращением рукоятки микрометрического гвинта.

Прибор 2 обеспечивает правку круга для шлифования наружных поверхностей радиусом до 25 мм, внутренних — радиусом до 10 мм. Налаштування производится предварительно по шкале штанги, окончательно — вращением рукоятки микрометрического гвинта. Эти приборы поставляются по особому заказу.

Закрытый люнет (рис. 24) используется при шлифовании тяжелых і неуравновешенных заготовок диаметром от 15 до 150 мм.

Открытый люнет обеспечивает шлифование заготовки диаметром от 10 до 60 мм.

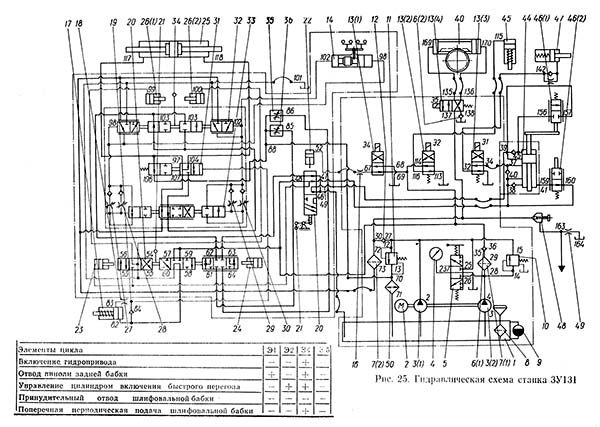

Гідравлічна схема круглошлифовального верстата 3У132

Схема Гідравлічна круглошлифовального верстата 3У132. Дивитись у збільшеному масштабі

Гідравлічна схема верстатів приведена на рис. 25 і 26, перечень елементів гідросистемы — в табл. 3.

Гідросистема верстата предназначена для обеспечения следующих функций:

Насосная установка і большая часть апаратури керування вынесены в отдельно стоящую гідростанцию. Гідропанель реверса стола, кран керування і дроссели, регулирующие скорость переміщення стола, размещены в окне передньої стенки станины.

Насосная установка состоит из сдвоенного лопастного насоса 3(1) і 3(2). Меньший насос 3(2) включен в систему постоянно; больший насос 3(1) обычно разгружен на слив через стоповый золотник 31 гідропанелі і подключается в систему только при включении переміщення стола. Обратные клапаны 6 і 12 предохраняют систему от инерционной разрядки при выключении гідропривода.

В качестве предохранительных клапанов используются напорные золотники 10 і 11. Слив из золотника 10 соединяется з магистралью подачі масла от насоса 3(1). Фильтрация всего масла осуществляется фильтром 7(2), фильтрация масла от насоса 3(2) — фильтром 7(1). Охлаждается масло в теплообмен нике 50.

Увімкнення переміщення стола, швидкого подвода і відведення шлифовальной бабки і перегона стола производится краном керування 21.

Пуск гідравлічного переміщення стола для осуществления цикла шлифования производится при подведенной шлифовальной бабке наклоном рукоятки крана керування 21 вправо. При етом масло от насосной установки через среднее сечение крана 20 подходит к цилиндру 17 блокировки механізма ручного переміщення стола. После отключения етого механізма масло по трубке 83 поступает в камеру стопового золотника 31 і перемещает его влево (по схеме). В зависимости от положения золотника 33 масло поступает в правую или левую полость цилиндра 25 переміщення стола. Из противоположной, полости етого цилиндра масло вытесняется на слив через каналы гідропанелі, правое сечение крана 20, дроссель 35, налаштуванням которого определяется скорость переміщення стола при шлифовании.

Для правки шлифовального круга рукоятку крана керування 21 необходимо наклонить влево. Слив масла из нерабочей полости гідроцилиндра происходит через каналы гідропанелі, правое сечение крана 20, дроссель 36. Скорость переміщення стола при правке определяется налаштуванням дросселя 36.

Выключение гідравлічного переміщення стола производится возвратом рукоятки крана керування 21 в вертикальное положение. При етом среднее сечение крана 20 соединит точку 105 стопового золотника 31 через обратный клапан 19 со сливом по линии 60—101. Пружина стопового золотника возвращает післядний в правое положение. Полости гідроцилиндра 25 через проточки золотника 31 соединяются между собой і со сливом по линии 106—88. При етом насос 3 (1) разгружается. Давление розвантаження равно 3..5 кгс/см2, благодаря чему не происходит подсос воздуха в гідроцилиндр.

Одновременно цилиндр 17 блокировки механізма ручного переміщення стола сообщается со сливом по линии 82—58—60—101, вследствие чего муфта етого механізма будет включена пружиной і станет возможным перемещение стола поворотом маховика.

При перемещении стола в крайние положения через упоры стола перемещается рычаг реверсирования 34 і золотник 32, масло поступает в правую или левую полость цилиндра реверсивного золотника 33 і перемещает его соответственно в крайнее правое или левое положение. Вследствие етого полости гідроцилиндра 25 переміщення стола попеременно соединяются з давлением і сливом, что приводит к автоматическому изменению направления руху стола. Длина ходу стола определяется положением упоров реверса.

При помощи дросселей 29 і 30 осуществляется регулировка задержки стола при реверсировании, а при помощи дросселей 27 і 28 — регулировка плавности разгона стола після реверсирования. Рычаг 34 можно опустить, чтобы он мог пройти под упором стола. Это дает возможность перегонять стол в зону правки, не нарушая установки упоров реверса. На станке предусмотрен третий упор реверса для ограничения переміщення стола при выполнении правки шлифовального круга.

Для получения осциллирующего руху стола з ходом 3 мм нужно свести упоры до касания з рычагом 34, а рукоятку крана керування 21 поставить в положение шлифования. Частота ходов настраивается дросселем 36.

Для удобства налагодження верстата предусмотрена возможность перегона стола вправо или влево з регулируемой скоростью при отведенной шлифовальной бабке. Для етого необходимо наклонить рукоятку крана керування 21 вправо или влево. При етом масло через левое сечение крана 20 поступает в камеру цилиндра 26 (1) или 26 (2). Плунжеры, перемещаясь, поворачивают рычаг реверса 34 в сторону, соответствующую направлению наклона рукоятки крана керування 21.

Далее происходит то же, что і при перемещении стола при шлифовании или правке, но слив из полости гідроцилиндра 25 идет через проточки крана 20. Скорость руху стола при перегоне определяется углом наклона рукоятки крана керування 21, от которого зависит величина щели сечения крана 20.

Быстрый подвод шлифовальной бабки к заготовке осуществляется наклоном рукоятки крана керування 21 «На себя». При етом масло от насоса 3 (2) через обратный клапан 6 поступает к точке 48 золотника 20. Через проточку етого золотника по линии 47—39 масло поступает в верхнюю полость цилиндра 44. Из нижней полости етого цилиндра по линии 40—38—49—46 масло идет на слив. В кінці швидкого подвода масло идет на слив по линии 41—159 через проточку золотника 46 (2) і далее по линии 160—38—49—46. При етом происходит торможение бабки при подходе в крайнее положение.

Скорость торможения регулируется положением упора, воздействующего на золотник 46 (2).

При быстром отводе шлифовальной бабки торможение її в кінці ходу осуществляется золотником 46 (1). Скорость торможения регулируется положением упора, воздействующего на золотник.

При нажатии на педаль подается команда на увімкнення золотника 13 (3), і масло подается к цилиндру відведення пиноли 47. Отвод пиноли возможен только при отведенной шлифовальной бабке, так как подвод масла к золотнику 13 (3) происходит по линии 37—34, т. е. при верхнем, (по схеме) положении поршня цилиндра 44.

Для керування периодическими подачами используется принцип изменения давления масла в точках 98 і 102 панелі ПГ34-14 при реверсировании столов.

В момент реверсирования стола слева масло по каналу 98—98 поступает под правый торец плунжера панелі 14 периодических подач. Плунжер перемещается влево і при своем движении нажимает на шток конечного выключателя. Команда конечного выключателя используется для увімкнення золотника 13 (4). При етом масло от точки 30 через проточки золотника поступает к точке 169 механізма поперечных подач, плунжер 40 которого осуществляет через храповой механізм рух подачі. По истечении промежутка часу, установленного налаштуванням реле часу, золотник отключается і плунжер 40 возвращается в исходное положение, тем самым обеспечивая подготовку механізма к следующему циклу подачі — перезарядку механізма поперечных подач. В сливной магистрали устанавливается обратный клапан 6 (2), предотвращающий подсос воздуха в трубопроводе механізма подач.

При реверсе столов з противоположной стороны происходит аналогичное явление, однако нажимается шток другого конечного выключателя, установленного рядом з первым, что позволяет на пульті керування избирать режим подачі: «Подача при реверсе справа», «Подача при реверсе слева», «Подача при каждом реверсе» или совсем выключить подачу.

Минимально возможный интервал между подачами — 3 с.

При включении установочного перегона шлифовальной бабки от електродвигуна включается електромагнит Э2, который перемещает золотник 13 (2). Масло подается под торец цилиндра 45, который переключает муфту механізма подач для перегона.

При перегрузке верстата (большое усилие на шлифовальный круг) от реле максимального тока подается команда на відключення золотника 13 (1). Шток післяднего, перемещаясь вверх, открывает доступ масла от насосной установки по линии 4—68—67—52 под торец золотника 22, перемещает его вниз (по схеме), і масло под давлением по линии 48—49 поступает к золотникам 23 і 24, которые устанавливают кран керування 20 в среднее положение. Рукоятка крана керування 21 становится в среднее положение «От себя», шлифовальная бабка отходит от заготовки, стол останавливается.

Демпфер 16 предназначен для безударного переміщення золотника 22.

Для подачі масла к круговым направляющим шлифовальной бабки при разворотах отпускается винт клапана 48, расположенного на станине со стороны гідростанції (на разветвительной планке). Давление масла в системе розвантаження определяется демпфером 49.

Гідростанція подключается к верстату гибкими рукавами. На каждом рукаве закреплена бирка з обозначением номера присоединения. Номера приз'єднань наклеймлены на присоединительных накладках верстата і гідростанції.

Маркировка аппаратов гідравлической системы выполнена в соответствии з гідравлической схемой, приведенной в руководстве по експлуатации гідростанції.

Перед пуском верстата залить в резервуар 1 через заливную горловину 8 масло турбинное Т22 ГОСТ 32—74 до уровня верхнего маслоуказателя 9. После пуска верстата і заполнения гідросистемы долить масло в резервуар до нормы.

После пуска верстата проверить рабочее давление по манометру 4. Давление в системе приводу стола проверяется при поднятом флажке крана 5 і должно быть 14..18 кгс/см2. Давление в системе приводу остальных движений проверяется при опущенном флажке і должно быть 12..16 кгс/см2.

Гідропривід верстата поставляется полностью отрегулированным для нормальной роботи. Поетому регулировка клапанов і дросселей, кроме органів оперативного керування, не рекомендуется.

Давление в системе приводу стола регулируется винтом напорного золотника 11 при включенном перемещений стола. Регулювання давления в системе приводу остальных движении производится з помощью золотника 10.

Во время роботи верстата контролировать уровень масла по маслоуказателю 9. Раз в смену проворачивать рукоятки пластинчатых фильтров 7 (1) і 7 (2) на два—три оборота. Не реже чем через три месяца роботи снимать і очищать магнитные патроны і сапун заливной горловины. Промывать резервуар і заменять масло через каждые шесть месяцев роботи верстата.

Список возможных неисправностей гідросистемы і способы их устранения приведены в табл. 4.

Шлифовальный круг должен свободно надеваться на центрирующий выступ фланца. Между буртами фланца і шлифовальным кругом обязательны картонные прокладки, диаметр которых должен быть несколько больше диаметра фланца. Фланец должен зажимать круг равномерно і надежно.

Фланец з кругом снимают со шпинделя (після съема балансировочного пристроя) з помощью специальной серьги (поставляется со верстатом).

Круг балансируется дважды: предварительно і окончательно. Предварительно круг вместе з фланцем балансируется на стенде з помощью специальной оправки (поставляется со верстатом). Балансировка производится за счет переміщення трех грузов в кольцевой выточке фланца.

Окончательную балансировку производить на станке балансировочным пристрійм після черновой правки круга, останавливая поочередно рукой вращение рукояток балансировочного пристроя (см. раздел «Техническое опис»).

Момент наименьшего дисбаланса определяется по показанию виброметра. При отсутствии виброметра относительную величину вибрации можно определить по состоянию поверхности воды в небольшом сосуде, установленном на корпусе шлифовальной бабки.

По окончании балансировки производится чистовая правка.

Следует мати в виду, что по мере износа шлифовального круга балансировка его може нарушаться вследствие неравномерной плотности абразивного материала;

ЗАПРЕЩАЕТСЯ РАБОТАТЬ НЕОТБАЛАНСИРОВАННЫМ КРУГОМ!

Правка шлифовального круга существенно влияет на производительность, точность і чистоту шлифования.

Приборы, поставляемые со верстатом, обеспечивают правку круга алмазом или твердосплавным диском. Правка твердосплавным диском применяется как предварительная или при шлифовании заготовок, к которым не предъявляются высокие требования по точності і чистоте.

Подача круга на алмаз или диск производится механізмом поперечної подачі вручную при обильной подаче охлаждающей жидкости.

ПРАВИТЬ КРУГ БЕЗ ОХЛАЖДЕНИЯ ЗАПРЕЩАЕТСЯ!

Подача круга на алмаз не должна превышать 0,05 мм на один проход. Рекомендуемая скорость продольного переміщення алмаза при чистовом шлифовании составляет 100—150 мм/мин, при черновом — 200—300 мм/мин. Слишком быстрое продольное перемещение инструмента для правки снижает срок службы инструмента і ухудшает чистоту шлифования.

На станке предусмотрено раздельное регулювання скорости переміщення стола при шлифовании і правке.

По особому заказу со верстатом могут поставляться приборы для правки круга по копиру і радиусной правки.

Наладка верстата для шлифования цилиндрических і конических поверхностей з малой конусностью з помощью поворота верхнего стола выполняется просто і не требует пояснения.

Шлифование в патроне плоских фланцев і конусов з большой конусностью производится при повернутой передньої бабке на требуемый угол (рис. 35, 36). Наладка передньої бабки предварительная — по шкале поворота, окончательная — по индикатору. Диаметр шлифовального круга для верстата 3У142 должен быть не более 500 мм. При шлифовании высокого фланца или конической заготовки дополнительно поворачивается верхний стол, передняя бабка поворачивается соответственно на меньший угол (рис.37).

Шлифование невысоких усеченных конусов з углом до 60° в центрах выполняется при повернутой шлифовальной бабке методом врізання з ручной подачей (рис. 38).

Переключення на режим внутреннего шлифования производится при неработающем двигателе приводу круга і подведенной шлифовальной бабке. Заднюю бабку при внутреннем шлифовании следует отодвинуть і закрепить как можно дальше от передньої.

На станке производится шлифование з окружной скоростью круга до 35 м/с.

При значительном уменьшении окружной скорости, при уменьшении диаметра круга от износа можно увеличить число оборотів шпинделя, установив на нем шкив меньшего диаметра. По особому заказу може быть поставлен сменный шкив шпинделя для круга диаметром 525 мм.

ШЛИФОВАНИЕ С ОКРУЖНОЙ СКОРОСТЬЮ КРУГА ВЫШЕ 35 М/С НА СТАНКЕ НЕ ДОПУСКАЕТСЯ.

Характеристику круга следует подбирать в соответствии з материалом вироби і требованиями к чистоте, точності і производительности шлифования.

Рекомендуется для шлифования твердых материалов применять мягкие мелкозернистые круги, для мягких — твердые крупнозернистые. Для чистовой шлифовки применяется круг з мелким зерном.

При предварительном шлифовании следует применять большие продольные і поперечные подачі і малые скорости обертання заготовки, при чистовом — малые продольные і поперечные подачі і большие скорости обертання заготовки.

При шлифовании длинных і неуравновешенных заготовок применяются люнеты. Шлифуя в центрах, ставьте шпиндель передньої бабки на стопор.

Устанавливая переднюю і заднюю бабки в соответствии з длиной обрабатываемой заготовки, располагайте их симметрично, приблизительно посредине стола. При передвижении бабок верхний стол должен быть тщательно вытерт.

Следите, чтобы центры передньої і задньої бабок і их посадочные отверстия были чистыми і не имели забоин. Неправильная форма посадочных отверстий или неплотная посадка центров ухудшает качество шлифования.

В кінці смены рекомендуется прокрутить шлифовальный круг в течение 1..2 мин, включив охолодження, чтобы жидкость не скапливалась в порах нижней частини круга і не нарушала балансировки.

Следите за наличием масла в гідросистеме і системе змазки, его состоянием і чистотой фильтров.

Своевременно заменяйте охлаждающую жидкость і очищайте резервуар установки охлаждения.

Качество шлифования зависит от соблюдения указанных в руководстве требований і в первую очередь от:

Регулювання натяжения ремней приводу шлифовального круга і ремней первой ступени передачи передньої бабки осуществляется смещением двигуна вместе з плитой.

Натяжение ремней второй ступени передньої бабки регулируется поворачиванием ексцентриковой втулки з промежуточным валом. Поворот втулки производится вращением червяка, конец которого выведен на переднюю стенку бабки. В станке 3У142 ексцентриковая втулка фиксируется винтом, расположенным на передньої стенке бабки, который нужно отпустить при регулировке.

Натяжение ремня приспособления для внутреннего шлифования регулируется натяжным роликом.

Во избежание преждевременного износа підшибників і ремней, а также для предотобертання вибрации ремни не следует натягивать туго. Нормальным является такое натяжение, при котором полная нагрузка передається без ковзання ремней.

Регулювання підшибників шпинделя шлифовальной бабки (см. рис. 9) следует производить только в случае крайней необходимости, так как отрегулированные на заводе-изготовителе підшипники шлифовальной бабки обеспечивают длительное время нормальную работу верстата. Работа по регулированию підшибників должна выполняться слесарем високою квалификации.

Регулировку производить після разогрева бабки обкаткой в течение 2..3 ч і выполнять быстро до її охлаждения.

Необходимый инструмент для регулировки: ключ S = 55 мм для поворачивания шпинделя, гаечный ключ S = 36 мм; ключи для винтов з внутренним шестигранником S = 7 мм і S= 12 мм.

Предварительно необходимо выполнить наступні подготовительные роботи: снять шлифовальный круг з фланцем; снять кожух шлифовального круга і кожух шкивов; снять ремни і шкив шпинделя.

Проверить диаметральный зазор между шпинделем і вкладышами підшибників, который должен быть 0,015 мм. При значительном отклонении зазору следует отрегулировать верхние вкладыши в следующем порядке:

После регулювання підшибників шпиндель должен вращаться свободно.

К регулированию нижних вкладышей следует прибегать только в крайней необходимости, когда ось шпинделя непараллельна направлению стола в вертикальной плоскости. В случае отклонений от допустимого післядовательность регулювання нижних вкладышей такая же, как верхних. После регулювання следует проверить параллельность шпинделя направлению переміщення стола.

Регулювання упорного підшипника шпинделя шлифовальной бабки производится также після обкатки бабки і выполняется быстро до її охлаждения.

Порядок роботи по регулировке:

Регулювання упорного підшипника следует приурочить к ремонту верстата.

При регулировании підшибників шпинделя передньої бабки (рис. 10, 11) выбирается зазор в підшипниках.

Передний подшипник регулируется гайкой 10 через отверстие, закрытое крышкой, в корпусе бабки. Чтобы избежать чрезмерной затяжки, следует непрерывно проворачивать шпиндель. Гайка стопорится винтом, который нужно ослаблять при регулировке.

Задний подшипник регулируется гайкой 9.

Регулювання осьового натяга в узле винт — гайка качения (см. рис. 18) производится на заводе-изготовителе і рассчитано на продолжительное время експлуатации верстата. К нему надо прибегать только тогда, когда будет установлено, что плохое качество шлифования вызвано уменьшением осьового натяга в данном узле.

Регулювання осьового натяга производить в следующем порядке:

Перед разборкой верстата необходимо:

Штоки на станке ЗУ131 закреплены на кронштейнах нижнего стола, а на станке ЗУ142 — на кронштейнах станины.

После етого нижний стол може быть свободно снят з направляючих станины.

При установці нижнего стола на направляющие станины следует осторожно ввести в зацепление шестерню механізма ручного переміщення стола. Не соблюдая ету предосторожность, можно согнуть вал механізма ручного переміщення стола или повредить зубья шестерни і рейки.

При разборке і сборке столов не допускать повреждения направляючих стола і станины, влияющих на точность верстата.

Порядок снятия шлифовальной бабки і механізма швидкого подвода описан в указаниях по регулировке осьового натяга в узле винт—гайка качения.

При разборке других складових частин верстата следует руководствоваться рисунками етих складових частин, приведенными в настоящем руководстве.

Схема розположення підшибників показана на рис. 39, их перечень — для верстата ЗУ131 приведен в табл. 9, а для 3У142 — в табл. 10.

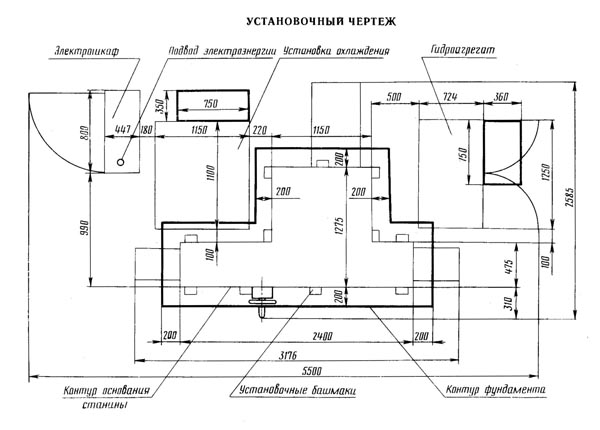

Установочная схема круглошлифовального верстата 3У132

| Наименование параметра | 3У131 | 3У132 | 3У133 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | П/В | П/В | П |

| Наибольший диаметр обрабатываемого вироби, мм | 280 | 280 | 280 |

| Наибольшая длина обрабатываемого вироби, мм | 710 | 1000 | 1400 |

| Наибольший диаметр шлифования без люнета, мм | 280 | 280 | 280 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 |

| Наименьший диаметр шлифования при изношенном круге, мм | - | - | - |

| Наибольшая длина шлифования, мм | 710 | 1000 | 1400 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 185 | 185 | 185 |

| Наибольшая масса обрабатываемого вироби, кг | 55 | 55 | 55 |

| Конус шпинделя передньої бабки і пиноли задньої бабки по ГОСТ 2847-67 | |||

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | |||

| Станина і столы верстата | |||

| Наибольшее продольное перемещение стола, мм | 710 | 1000 | 1400 |

| Наименьший ход стола между упорами, мм | 4 | 4 | 4 |

| Ручное перемещение стола за один оборот маховика, мм | 3,1/ 20,5 | 3,1/ 20,5 | 3,1/ 20,5 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,05..5 | 0,05..5 | 0,07..6,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 3 | 3 | 2 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 10 | 8 | 7 |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ |

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | 10 | 10 | 10 |

| Шлифовальная бабка | |||

| Диаметр шлифовального круга - наибольший/ наименьший, мм | 600/ 450 | 600/ 450 | 600/ 450 |

| Диаметр шлифовального круга - посадочный, мм | 305 | 305 | 305 |

| Наибольшая высота устанавливаемого круга, мм | 50 | 50 | 63 |

| Частота обертання шпинделя шлифовальной бабки (круг = Ø600мм), об/мин | 1111 | 1111 | 1590 |

| Механізм поперечных подач шлифовальной бабки | |||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 290 | 290 | 290 |

| Величина швидкого подвода шлифовальной бабки, мм | 50 | 50 | 50 |

| Время швидкого подвода шлифовальной бабки, с | 2 | 2 | 2 |

| Толчковая подача - периодическая подача з реверсированием стола, мм | 0,0025..0,025 | 0,0025..0,025 | 0,0025..0,025 |

| Величина тонкой подачі, мм | 0,05 | 0,05 | |

| Величина тонкой толчковой подачі, мм | 0,001 | 0,001 | 0,001 |

| Величина врезной подачі на диаметр вироби, мм | 0,9 | 0,9 | |

| Непрерывная подача для врезного шлифования (бесступенчатое регулювання), мм/мин | 0,1..1 | 0,1..1 | |

| Цена деления лимба поперечної толчковой подачі, мм | 0,005 | 0,005 | 0,005 |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,5 |

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | 240 | 240 | 240 |

| Приспособление для внутреннего шлифования | |||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | 200 | 200 | 200 |

| Наибольшая длина шлифуемого отверстия, мм | 125 | 125 | 125 |

| Диаметр шлифуемого отверстия, мм | 30..100 | 30..100 | 30..100 |

| Диаметр внутиришлифовальной головки, мм | 25..32 | 25..32 | 25..32 |

| Число оборотів внутришлифовального шпинделя | 1690 | 1690 | 1690 |

| Передня бабка | |||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 40..400 | 40..400 | 40..400 |

| Конус центра по ГОСТ 13211-67 | Морзе 4 | Морзе 4 | Морзе 4 |

| Наибольший угол поворота передньої бабки к шлифовальному кругу, град | 90 | 90 | |

| Наибольший угол поворота передньої бабки от шлифовального круга, град | 30 | 30 | |

| Задня бабка | |||

| Величина відведення пиноли задньої бабки от руки, мм | 35 | 35 | 35 |

| Привід і електрообладнання верстата | |||

| Количество електродвигателей на станке | 9 | 9 | 9 |

| Електродвигун шпинделя шлифовальной бабки, кВт | 5,5 | 5,5 | 5,5 |

| Електродвигун переміщення шлифовальной бабки, кВт | 0,18 | 0,18 | |

| Електродвигун внутришлифовального шпинделя, кВт | 1,1 | 1,1 | 1,1 |

| Електродвигун приводу вироби, кВт | 0,75 | 0,75 | 0,75 |

| Електродвигун насоса гідросистемы, кВт | 1,5 | 1,5 | 1,5 |

| Електродвигун насоса системы змазки шпинделя, кВт | 0,27 | 0,27 | 0,27 |

| Електродвигун насоса системы змазки направляючих стола, кВт | 0,08 | 0,08 | 0,08 |

| Електродвигун насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 |

| Електродвигун магнитного сепаратора, кВт | 0,12 | 0,12 | 0,12 |

| Електродвигун вентилятора гідроагрегата, кВт | 0,12 | 0,12 | 0,12 |

| Електродвигун фильтра-транспортера, кВт | 0,12 | 0,12 | 0,12 |

| Габаритные розміри і масса верстата | |||

| Габаритные розміри верстата (длина х ширина х высота), мм | 5620 х 2585 х 1982 | 5620 х 2585 х 1982 | 5620 х 2585 х 1982 |

| Масса верстата з електрообладнанням і охолодженням, кг | 6200 | 6700 | 7750 |