Виробник координатно-розточувального верстата 2450 Московський завод координатно-розточувальних верстатів МЗКРЗ , заснований в 1942 році і Куйбишевський завод координатно-розточувальних верстатів (Куйбишівське верстатобудівне об'єднання).

Свою історію Куйбишевський завод координатно-розточувальних верстатів веде з 1963 року, коли було запроваджено першу чергу цього підприємства. Молодий колектив заводу за короткий термін освоїв виробництво верстатів високої точності і вже 1966 року випустив їх кілька сотень.

Завод припинив своє існування у 1991 році, і на його виробничих площах відкрилося кілька верстатобудівних підприємств, які продовжують випускати координатно-розточувальні верстати, займаються їх ремонтом та модернізацією: Завод координатно-розточувальних верстатів «Стан-Самара» ЗАТ ; Самарське НВП координатно-розточувальних верстатів, ТОВ "НВП ВРХ"; «Станкосервіс» ТОВ та ін.

Координатно-розточувальний верстат 2450 призначений для обробки отворів з точним розташуванням осей без застосування розмітки та кондукторів, розміри між якими задані у прямокутній системі координат.

На верстаті 2450 можна виконувати свердління, легке (чистове) фрезерування, розмітку та перевірку лінійних розмірів, зокрема міжцентрових відстаней. Верстат забезпечений поворотними столами, що дає можливість проводити обробку отворів, заданих в системі полярної координат, похилих і взаємно перпендикулярних отворів і проточку торцевих площин.

Верстат використовується для робіт в інструментальних цехах (обробка кондукторів та пристроїв), а також для точного вимірювання відстаней між отворами готових виробів в умовах індивідуального та дрібносерійного виробництва.

На верстаті 2450 можна свердлити отвори діаметром до 40 мм, розмічати точні шаблони, перевіряти лінійні розміри та міжцентрові відстані. Також можна виконувати на ньому дрібні фрезерні роботи.

Верстат 2450 використовується в інструментальних, машинобудівних та приладобудівних цехах для обробки заготовок деталей як одиничного, так і серійного виробництва.

Принцип роботи. Оброблювана деталь встановлюється на столі верстата. Ріжучий інструмент зміцнюють у шпинделі. Осі отворів, що обробляються, поєднують з віссю шпинделя переміщенням столу в поздовжньому і поперечному напрямках відповідно до заданих координат. Відлік величини переміщення столу провадиться за допомогою оптичних систем. При обробці подачі отворів є осьове переміщення шпинделя, при чистовому фрезеруванні подача повідомляється столу. .

Верстат 2450 обладнаний оптичними екранними відліковими пристроями, що дозволяють відраховувати цілу та дробову частинини координатного розміру. В умовах нормальної експлуатації верстат забезпечує точність встановлення міжцентрових відстаней у прямокутній системі координат – 0,004 мм.

Точне встановлення столу на задану координату проводиться вручну, маховичком. Верстат забезпечений пристроєм цифрової індикації, що дає можливість оператору здійснювати встановлення координат з дискретністю 0,001 мм.

Обертання шпинделя здійснюється від регульованого електроприводу змінного струму через триступінчасту коробку швидкостей. Подачі шпинделя здійснюються безступінчасто за допомогою фрикційного варіатора. Є механізм автоматичного вимкнення подачі шпинделя на заданій глибині.

У верстаті 2450 передбачені механічні затискачі столу, санок та ручний затискач шпиндельної бабки.

Координатно-розточувальний верстат 2450 має ту особливість, що на ньому можна робити попередній набір координат під час обробки попереднього отвору; це значно скорочує допоміжний час.

Верстат оснащений оптичною вимірювальною системою координат: оцифровані ризики скляної штрихової лінійки проектуються на нерухомий растр, за допомогою якого можна безпосередньо в одному місці відраховувати всі десяткові знаки встановлюваної координати.

Конструктивні особливості. Верстат 2450 має роздільні механізми приводу шпинделя та робочого столу.

Верстат забезпечений універсальним поворотним столом, що дозволяє здійснювати обробку отворів у полярній системі координат зі звітом кутів по лімбах, розподіл кола на рівні частинини за допомогою ділильних дисків, а також обробку похилих отворів.

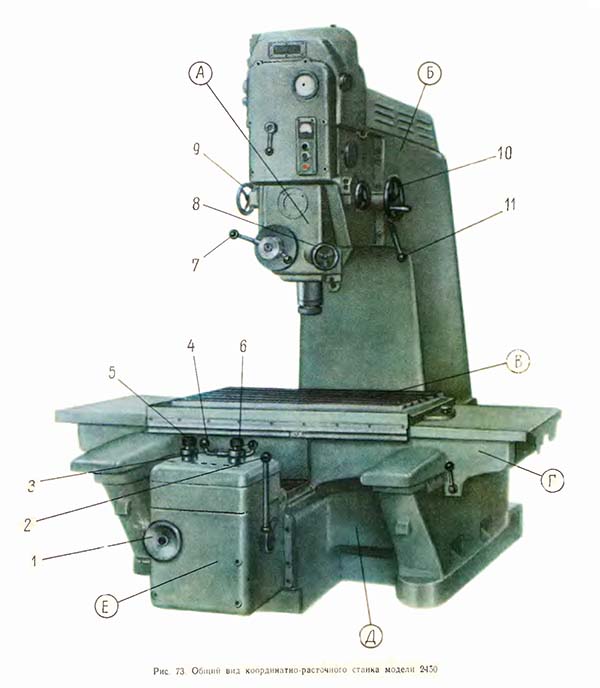

Верстат моделі 2450 є одноколонним, з вертикальним переміщенням шпиндельної головки і прямокутним столом, що отримує переміщення в поздовжньому та поперечному напрямках.

Відлік величини переміщень столу з точністю до 0,01 мм здійснюється за точними шкалами оптичного пристрою.

Швидкість обертання шпинделя змінюється безступінчасто від регульованого електродвигуна постійного струму.

Зміна величини подачі шпинделя на верстаті моделі 2450 також проводиться безступінчастиним. Для цієї мети в приводі подач шпинделя встановлений варіатор із розсувними конусами та сталевим кільцем. Для обробки отворів на задану глибину верстат має спеціальний автоматичний вимикач подачі. Раціональне розташування всіх органів керування забезпечує зручність роботи на верстаті.

2450, 2Л450А - 1100 х 630 координатно-розточувальний верстат з оптичною системою відліку координат по осях X та Y

2А450АФ10, 2Д450АФ10 - координатно-розточувальний верстат з пристроєм цифрової індикації по осях X та Y (УЦІ). Режим електронного маховика.

2Д450АФ11-01, 2Л450АФ11-01 - координатно-розточувальний верстат з пристроєм цифрової індикації по осях X, Y і Z та попереднім набором координат по осях X і Y. Передбачено слідкує режим позиціонування та режим електронного маховика з дискретністю переміщення1 столом .

2Л450А, 2Л450АФ11-015, 2Л450АФ4-02 - координатно-розточувальний верстат з універсальним поворотно-розподільчим столом з діаметром планшайби 400 мм.

2Е450АФ30 - координатно-розточувальний верстат з пристроєм числового керування (ЧПУ) з можливістю завдання програми обробки в діалоговому режимі по осях X та Y і цифровою індикацією координат по осі Z.

2450А, 2Д450, 2Д450А, 2Е450А - 1120 х 630 координатно-розточувальний верстат з оптичною системою відліку координат по осях X та Y

2450АФ1, 2Д450АФ1, 2Е450АФ1 - координатно-розточувальний верстат з пристроєм цифрової індикації (УЦІ)

2450АФ2, 2Д450АМФ2, 2Е450АМФ4, 2Л450АФ4-02 - координатно-розточувальний верстат з пристроєм числового керування (ЧПУ)

2Е450АФ4, 2Е450АМФ4 - координатно-розточувальний верстат з пристроєм числового керування (ЧПУ) з контурною обробкою по осях X, Y і Z. Графічний монітор дозволяє проводити налагодження програм без руху по осях. Програми обробки деталей можуть бути підготовлені у діалоговому режимі стандартними текстовими файлами чи автоматизованими системами.

Фото координатно-розточувального верстата 2450

Розташування складових частин координатно-расточного верстата 2450

Основні вузли верстата:

Органы керування координатно-расточным верстатом 2450

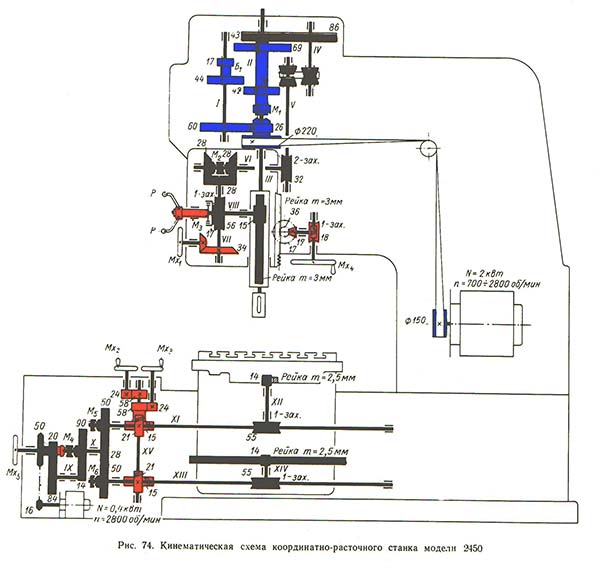

Кінематична схема координатно-расточного верстата 2450

1. Кінематична схема координатно-расточного верстата 2450. Дивитись у збільшеному масштабі

2. Кінематична схема координатно-расточного верстата 2450. Дивитись у збільшеному масштабі

3. Кінематична схема координатно-расточного верстата 2450. Дивитись у збільшеному масштабі

Движения в станке.

Привід руху різання состоит из електродвигуна, плоскоременной передачи і двойного перебора (рис. 74).

От електродвигуна постоянного тока мощностью 2 кВт з бесступенчатым изменением швидкостей в диапазоне 1 : 4, через угловую ременную передачу 150—220 вращение сообщается полому-валу, находящемуся на шпинделе III і несущему на себе шестерню 26.

Верхние числа оборотів сообщаются шпинделю III при включенной муфте М1. Две другие ступени скорости осуществляются при выключенной муфте M1 через перебор, имеющий двойной подвижный блок шестерен Б1.

Для увімкнення первой ступени перебора блок Б1 смещается вверх так, что его венец 17 зацепляется з колесом 69, закрепленным на полом валу II. а муфта М1 выключается. Вращение от приводного шкива 220 передається шестерням 26—60, валу I і далее шестернями 17—69 полому валу II, связанному со шпинделем шлицевым соединением.

Вторая ступень перебора включается при смещении блока Б1 вниз, когда его венец 44 входит в зацепление з шестерней 42. Вращение от приводного шкива 220 передається шпинделю шестернями 26—60, валом I і шестернями 44—42. В етом случае муфта М1 также должна быть выключена.

В пределах каждой ступени числа оборотів шпинделя III плавно изменяются електродвигуном. Наименьшее число оборотів шпинделя nmin може быть определено из выражения:

nmin = 700·(150/220)·0,985·((26·17) / (60·69)) = 50 об/мин

Подача шпинделя заимствуется от полого вала II, от которого рух передається через шестерни 43—86, вал IV, вариатор з раздвижными конусами і стальным кольцом, вал V, червячную передачу 2—32, вал VI, конічний реверс 28—28—28, управляемый муфтой М2, вал VII, червячную передачу 1—56, фрикционную муфту М3, вал VIII і реечную шестерню 15, находящуюся в зацеплении з рейкой т=3 мм, закрепленной на гильзе шпинделя.

Механический вариатор з раздвижными конусами і стальным кольцом обеспечивает бесступенчатое изменение швидкостей подачі шпинделя в диапазоне 1 : 4. Минимальное передаточное отношение варіатора равно 1/2, а максимальное — 2. Наименьшая подача шпинделя smin определяется из выражения:

smin = 1·((43·1·2·28·4) / (86·2·32·28·56))·3,14·3·15 = 0,04 мм/об

Механическая подача стола в продольном і поперечном направлениях, используемая при тонком фрезеровании, осуществляется реверсивным електродвигуном мощностью 0,4 кВт. Рух передається через цепную передачу 16—50, перебор 20—84 і 14—90 (при правом положении муфты М4, вал X, шестерни 28—50—50, червячные і реечные передачи.

Для осуществления поздовжньої подачі включается муфта М5. при етом вращение сообщается валу XI, червячной передаче 1—55, валу XII і реечной шестерне 14, находящейся в зацеплении з рейкой m=2,5 мм, прикрепленной к продольным салазкам стола. Поперечная подача стола включается муфтой М6, при етом ланцюг руху аналогична предыдущей: приводится в рух вал XIII, червячная передача 1—55, вал XIV і реечная шестерня 14, зацепляющаяся з рейкой m = 2,5 мм, прикрепленной к поперечным салазкам стола.

Величина s поздовжньої і поперечної подач стола определяется из зависимости:

s = 2800·((16·20·14·28·1) / (50·84·90·50·55)) ·3,14·2,5·14 = 37 мм/мин

Для сообщения столу быстрых перемещений муфта М4 включается влево, при етом руху передаются столу непосредственно от вала X, минуя перебор. Скорость быстрых перемещений стола s6 в продольном і поперечном направлениях равна 1000 мм/мин..

Для ручного установочного переміщення стола в поперечном направлении служит маховичок Мх5 вращение от которого передається через шестерни 24—58, вал XV, винтовые колеса 15—21, вал XIII і червячную передачу 1—55 реечной шестерне 14. Поворотом маховика Мхз по аналогичной кінематичної ланцюги стол перемещается в продольном направлении.

Ручное установочное перемещение шпиндельной бабки достигается поворотом маховичка Мх4, через червячную передачу 1—18. конические колеса 17—17 і реечное колесо 36, находящееся в зацеплении з рейкой m=3 мм, прикрепленной к корпусу бабки.

Быстрое ручное перемещение шпинделя достигается вращением рукояток Р при включенной муфте М3.

Ручное точное перемещение шпинделя осуществляется маховичком Мх1 при нейтральном положении муфты М2 через конические колеса 17—34, вал VII, червячную передачу 1—56, муфту М3 і реечную передачу.

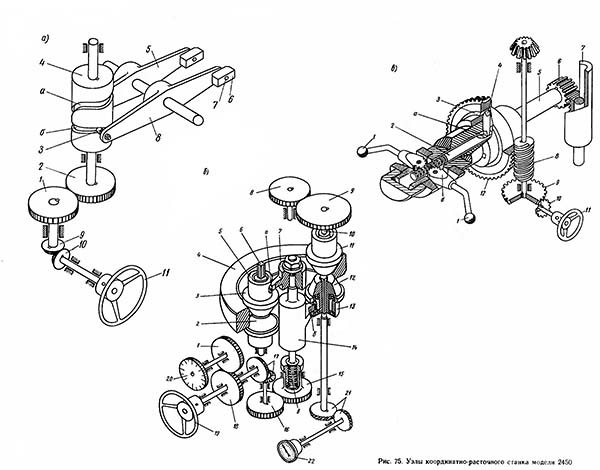

Вузли координатно-расточного верстата 2450

Вузли координатно-расточного верстата 2450. Дивитись у збільшеному масштабі

На рис. 75, а изображен механізм переключения швидкостей шпинделя, который состоит из маховичка 11, конической передачи 9—10, зубчатых колес 1—2, барабана 4 з двумя криволинейными пазами а і б і рычагов 5 і 8, переключающих блок шестерен Б1 і муфту М1 (рис. 74).

На левых концах каждого из рычагов 5 і 8 (рис. 75, а) имеются пальцы з роликами 3, входящими в соответствующий криволинейный паз а пли б барабана 4: на правых концах рычагов, на ексцентриковых пальцах 7 насажены сухари переключения 6, входящие соответственно в кольцевые проточки блока Б| і муфты M1 (рис. 74). Наличие ексцентриковых пальцев дает возможность отрегулировать положение блока шестерен Б\ так, чтобы при его перемещении зацепление зубчатых венцов з зубьями шестерен происходило по всей длине, а ход муфты М1 — до полного сцепления.

Форма пазов а і б на барабане 4 (рис. 75, а) і их взаимное расположение обеспечивают точно определенное положение блока 4. Поворот барабана осуществляется маховичком 11, расположенным на левой стенке корпуса коробки швидкостей, через коническую зубчатую передачу 10—9 і шестерни 1—2.

Маховичок 11 имеет три фиксированных положения: одно из них соответствует налаштуванні па самый высокий диапазон чисел оборотів шпинделя, второе — на средний і третье — на низший диапазон.

При первом положении маховичка 11 муфта M1 (рис. 74) включается, а блок Б1 находится в нейтральном положении; во втором і третьем положениях маховичка 11 (рис. 75, а) муфта М1 (рис. 74) выключается, а блок Б1 вводится в зацепление своим верхним или нижним венцом соответственно з шестерней 69 или шестерней 42.

На рис. 75, б изображен механізм бесступінчастого изменения величины вертикальной подачі шпинделя. Механізм состоит из фрикционного варіатора з раздвижными конусами і стальным кольцом і управляющего пристроя. Варіатор заимствует рух от шпинделя верстата через цилиндрические шестерни 8—9. Шестерня 9 закреплена на ведущем валике 10 приводу подачі. Фрикционный вариатор выполнен в виде четырех конусов 2, 3, 11 і 12 і стального кольца 4. Конусы 2 і 11, расположенные по диагонали, жестко закреплены на валах 6 і 10 і не имеют возможности перемещаться в осевом направлении. Конусы 3 і 12 смонтированы на шариковых підшипниках, запрессованных в подвижные стаканы 5 і 13. Оба стакана имеют пазы; в паз стакана 5 входит выступ а поводка 7, а в паз стакана 12 — выступ б поводка 14. При перемещении поводков 7 і 14 вдоль оси конусы 3 і 12 также будут перемещаться в осевом направлении, причем при перемещении поводков вниз конусы 3 і 2 сближаются, а конусы 11 і 12 расходятся. При перемещении поводков вверх конусы 3 і 2 расходятся, а конусы 11 і 12 сближаются.

При любом положении конусов стальное кольцо 4 всегда находится в контакте з ними, однако при их перемещении меняется место контакта на образующих конусов, изменяя передаточное отношение приводу в пределах от 1/2 до 2.

Изменение передаточного отношения варіатора осуществляется поворотом маховичка 19, а требуемая величина подачі устанавливается по градуированному лимбу 20, кинематически связанному з валом маховичка 19 парой зубчатых колес 18—1. При повороте маховичка 19 через конические шестерни 17 і зубчатое колесо 16 приводится во вращение шестерня-гайка 15, которая связана з резьбовым хвостовиком поводка 14; післядний при вращении шестерни-гайки перемещается вместе з поводками 7 і 14 вдоль своей оси вверх или вниз, і выступы а і б соответственно перемещают подвижные конусы 3 і 12 вверх или вниз, изменяя передаточное отношение варіатора.

Число оборотів шпинделя верстата настраивается маховичком 9 (рис. 73) по шкале тахометра 22 (рис. 75, б), кинематически связанного з валом 10 винтовой зубчатой передачей 21. Вал 10 приводится в рух от шпинделя верстата.

На рис. 75, в изображен механізм увімкнення і виключення механической подачі шпинделя. Механізм состоит из рукояток увімкнення 1, реечного стержня 2, муфты з разрезным кольцом 3 і сухаря 4. Каждая из рукояток 1 на утолщенной частини снабжена зубчатым сектором б, находящимся в постоянном зацеплении з круглой рейкой реечного стержня 2.

При выключенном положении механізма, когда рукоятки 1 отведены, червячное колесо 12, приводимое в рух червяком 8 вращается вхолостую, не созагальна рух валику 5 і реечной шестерне 6.

Для увімкнення механической подачі шпинделя рукоятки / поворачивают на себя, при етом стержень 2 смещается вправо і своим вырезом а вводит сухарь 4 в разрез кольца 3, заклинивая етим червячное колесо 12 на валу 5. В етом случае червяк 8, вращая червячное колесо 12, вал 5 і реечную шестерню 6, находящуюся в зацеплении з рейкой, прикрепленной к гильзе 7, сообщает шпинделю вертикальную механическую подачу.

Ручное точное вертикальное перемещение шпинделя осуществляется поворотом маховичка 11 через конические шестерни 10—9, червячную передачу 8—12 і реечный механізм при включенном положении рукояток 1.

Вследствие того, что рукоятки 1 непосредственно связаны з валом 5 при выключенной механической подаче, можно быстро осуществлять ручное перемещение гильзы 7 путем поворота рукояток 1, вала 5 і реечной шестерни 6, связанной з рейкой.

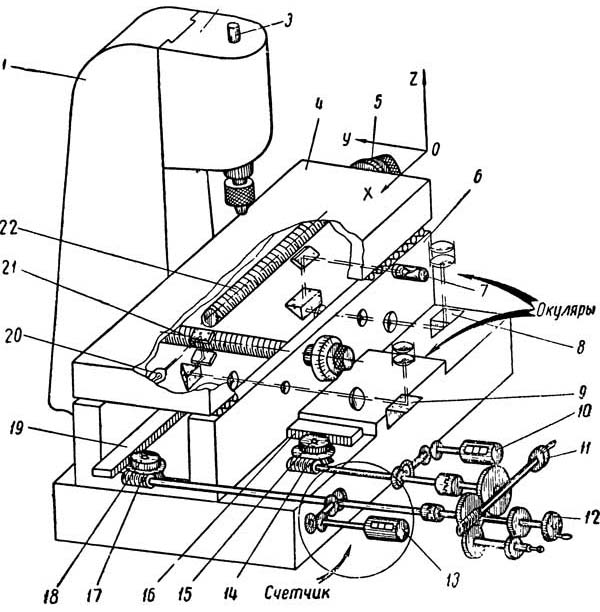

Схема дії основних координатно-расточного верстата 2450

В инструментальном производстве находят одинаковое применение все три конструкції верстатів. Рассмотрим наиболее совершенный - верстат третьей конструкції. Это - координатный разметочно-сверлильный і расточный верстат моделі 2450 з оптическим отсчетом перемещений.

По характеру движений основних частин такой верстат (фиг. 93) подобен вертикально-фрезерному верстату, но имеет еще одно дополнительное рух - вертикальную подачу шпинделя. Он состоит из станины 1 з установленным на ней електродвигуном, шпиндельной коробки 2, шпинделя 3, робочого стола 4, его салазок 6Т механізма для продольных і поперечных перемещений робочого стола і устройств для отсчета етих перемещений. Число оборотів шпинделя верстата може изменяться в пределах от 50 до 1900 оборотів в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотів, і подача шпинделя регулируются бесступенчато.

В данной конструкції наибольшую сложность і интерес представляют пристроя для перемещений робочого стола і отсчета их величины. Поперечное перемещение робочого стола производится специальным електродвигуном или маховичками 11 і 12. От них рух передається червячной паре 14 і шестерне 15, расположенным на станине. Червячная передача і шестерня передвигают салазки з помощью установленной на них зубчатой рейки 16. Подобное же пристрій служит і для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 і зубчатой рейки 19, соединенной з рабочим столом. Этот механізм приводится в рух от електродвигуна или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо мати возможность произвести і точный отсчет величины етого переміщення. Такие отсчеты производятся по счетчику поперечного переміщення 10 і счетчику продольного переміщення 13. Счетчики указывают целые миллиметры і их половины з помощью цилиндрической измерительной линейки 21 для поперечного переміщення і линейки 22 для продольного переміщення, осветительных устройств 20 і 7 і оптических систем з окулярами 9 і 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная і тонкая винтовая лінія з шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 і 20, попадают на зеркала 8 і 9, освещают винтовую линию линеек і несут її изображение через призмы і линзы в окуляры оптических систем. В окулярах видны два параллельных штриха і увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для етой цели риски оптического пристроя устанавливают так, чтобы винтовая лінія, видимая в окуляр, оказалась посредине между етими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После етого з помощью делительного барабанчика 5 і его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Координатные верстати снабжаются различными приспособлениями, придающими им широкую универсальность. Основними приспособлениями, которые имеются на координатных разметочно-сверлильных верстатах, являются:

Все координатные разметочно-сверлильные і расточные верстати требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры і пыли. С етой целью они устанавливаются в особых закрытых і теплых помещениях.

| Наименование параметра | 2а450 | 2450 |

|---|---|---|

| Основні параметри верстата | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1100 х 630 |

| Наибольшая масса обрабатываемого вироби, кг | 600 | |

| Наибольший диаметр сверления в стали 45, мм | 30 | 40 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 250...750 | 250...750 |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Точность установки стола по координатам, мм | ±0,01 | |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 250 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 250 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 700 |

| Внутренний конус шпинделя | Специальный | |

| Наибольший конус закрепляемого инструмента | Морзе 4 | |

| Закрепление шпиндельной коробки на направляючих | ручное | |

| Предохранение от перегрузки механізма подач | есть | |

| Число Т- образных пазов на столе | 7 | |

| Величина ускоренного переміщення стола, мм/мин | 1200 | |

| Пределы рабочих подач при фрезеровании, мм/мин | 30..200 | |

| Цена деления растровой сетки установки координат, мм | 0,002 | |

| Частота обертання шпинделя (б/с регулювання), об/мин | 50..2000 | 50..1900 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулювання), мм | 0,03..0,16 | 0,04..0,16 |

| Скорость быстрых перемещений стола в продольном і поперечном направлениях, мм/мин | 1000 | |

| Привод | ||

| Количество електродвигателей на станке | 6 | |

| Електродвигун приводу головного руху, кВт | 4,5 (1800) | 2 |

| Привід переміщення стола, кВт | 0,245 (3600) | 0,4 |

| Привід переміщення салазок (3600), кВт | 0,245 | |

| Привід зажиму отжима стола, кВт | 0,05 (1390) | |

| Привід зажиму отжима салазок, кВт | 0,05 (1390) | |

| Електронасос охолоджувальної рідини | ПА-22 | |

| Стендовий калібр | ||

| Габарити верстата, включаючи хід столу та санок, мм | 2670 х 3305 х 2660 | |

| Маса верстата, кг | 7300 |

Загальновідомо, що людина може завжди дивитися на три речі: як горить вогонь, як тече вода і як працює інша людина.