Виробник координатно-розточувальних верстатів 2Д450 Московський завод координатно-розточувальних верстатів «МЗКРЗ» .

Московський завод координатно-розточувальних верстатів, одне з найстаріших підприємств верстатоінструментальної галузі, був заснований у 1942 році, як перший у вітчизняній промисловості завод з виробництва прецизійних внутрішньошліфувальних, координатно-розточувальних та спеціальних верстатів.

Найбільш відомі координатно-розточувальні верстати, що випускаються заводом:

Частина конструкторської документації була передана на Куйбишевський завод координатно-розточувальних верстатів , де верстати вироблялися під іншими найменуваннями, наприклад: 2А450 Верстат координатно-розточувальний (початок випуску 1973) .

Серійне виробництво координатно-розточувального верстата 2Д450 почалося 1969 року. На зміну йому в 1984 році прийшла досконаліша модель 2Е450 .

Координатно-розточувальний верстат 2Д450 з оптичною системою відліку координат по осях X та Y призначений для обробки отворів з точним розташуванням осей, розміри між якими задані у прямокутній системі координат.

На верстаті 2Д450 можна виконувати свердління, легке (чистове) фрезерування, розмітку та перевірку лінійних розмірів, зокрема міжцентрових відстаней. Верстат забезпечений поворотними столами, що дає можливість проводити обробку отворів, заданих в системі полярної координат, похилих і взаємно перпендикулярних отворів і проточку торцевих площин.

Верстат 2Д450 використовується для робіт в інструментальних цехах (обробка кондукторів та пристроїв) та у виробничих цехах для точної обробки деталей без спеціального оснащення.

Верстат 2Д450 обладнаний оптичними екранними відліковими пристроями, що дозволяють відраховувати цілу та дробову частинини координатного розміру. В умовах нормальної експлуатації верстат забезпечує точність встановлення міжцентрових відстаней у прямокутній системі координат – 0,004 мм та у полярній системі – 5 кутових секунд. Точність відстаней між осями отворів, оброблених у нормальних для координатного розточування умовах, 0,006 мм.

Встановлення осі отвору на виробі щодо осі шпинделя на необхідну координату здійснюється рухом столу або санок, переміщення яких контролюється спеціальним оптичним пристроєм. Останнє базується на точних лінійках, що закріплюються в одному випадку на столі (рухлива лінійка), в іншому – на станині (нерухома лінійка). Лінійка столу має 1000 високоточних поділів через 1 мм, лінійка станини - 630 поділів. Штрихи поділів проектуються на матовий екран із 75-кратним збільшенням. Для оцінки сотих часток одного інтервалу лінійки на поверхні екрана є шкала зі 100 поділами. Для отримання великої точності відліку на екрані є додаткова шкала, що дозволяє робити відлік до 0,001 мм.

Обертання шпинделя здійснюється від регульованого електроприводу змінного струму через триступінчасту коробку швидкостей. Подачі шпинделя здійснюються безступінчасто за допомогою фрикційного варіатора. Є механізм автоматичного вимкнення подачі шпинделя на заданій глибині.

У верстаті 2Д450 передбачені ручний затискач столу, санок та шпиндельної бабки.

Клас точності верстата А за ГОСТ 8-71.

2Д450, 2Д450А - координатно-розточувальний верстат, базова модель серії Д: 1969 рік, клас точності А, стіл 1120 х 630 мм, оптична система відліку координат по осях X та Y

2Д450А Ф1 - верстат з пристроєм цифрової індикації по осях X та Y (УЦІ)

2Д450 Пр - верстат з пристроєм числового керування по осях X та Y від перфокарти

2Д450А Ф2 - верстат із пристроєм числового керування (ЧПУ)

2Д450А МФ2 - верстат з ЧПУ та магазином інструментів

2Е450А Ф4 - верстат з ЧПУ з контурною обробкою по осях X, Y та Z

2Е450А МФ4 - верстат з ЧПУ з контурною обробкою по осях X, Y та Z та магазином інструментів

2450, 2Л450А - 1100 х 630 координатно-розточувальний верстат з оптичною системою відліку координат по осях X та Y

2Д450АФ1, 2Д450АФ10 - координатно-розточувальний верстат з пристроєм цифрової індикації по осях X та Y (УЦІ). Режим електронного маховика.

2Л450А, 2Л450АФ11-015, 2Л450АФ4-02 - координатно-розточувальний верстат з універсальним поворотно-розподільчим столом з діаметром планшайби 400 мм.

2Е450АФ30 - координатно-розточувальний верстат з пристроєм числового керування (ЧПУ) з можливістю завдання програми обробки в діалоговому режимі по осях X та Y і цифровою індикацією координат по осі Z.

2450А, 2Д450, 2Д450А, 2Е450А - 1120 х 630 координатно-розточувальний верстат з оптичною системою відліку координат по осях X та Y

2450АФ1, 2Д450АФ1, 2Е450АФ1 - координатно-розточувальний верстат з пристроєм цифрової індикації (УЦІ)

2450АФ2, 2Д450АМФ2, 2Е450АМФ4, 2Л450АФ4-02 - координатно-розточувальний верстат з пристроєм числового керування (ЧПУ)

2Е450АФ4, 2Е450АМФ4 - координатно-розточувальний верстат з пристроєм числового керування (ЧПУ) з контурною обробкою по осях X, Y і Z. Графічний монітор дозволяє проводити налагодження програм без руху по осях. Програми обробки деталей можуть бути підготовлені у діалоговому режимі стандартними текстовими файлами чи автоматизованими системами.

Синоніми: координатно-розточувальний верстат, координатно-розточувальний верстат, jig boring machine.

Координатно-розточувальні верстати призначені для обробки отворів у кондукторах, пристрійх та деталях, для яких потрібна висока точність взаємного розташування отворів (в межах 0,005 - 0,001 мм), без застосування пристосувань для спрямування інструменту.

На цих верстатах можна проводити розточування, свердління, зенкерування та розгортання отворів, чистове фрезерування торців, вимірювання та контроль деталей, а також розмічувальні роботи.

Верстати можуть застосовуватися для обробки отворів у кондукторах, пристрійх та деталях, для яких потрібна висока точність взаємного розташування отворів. Поряд із розточуванням на верстатах можуть виконуватися розмітка та перевірка лінійних розмірів, зокрема міжцентрових відстаней. Застосовуючи поворотні столи, що поставляються зі верстатом, та інше приладдя, можна, крім того, обробляти отвори, задані в полярній системі координат, похилі та взаємноперпендикулярні отвори і проточувати торцеві поверхні.

Координатно-розточувальні верстати призначаються для обробки отворів з точним розташуванням осей без застосування розмітки. Точність розташування отворів досягається цих верстатах не більше 0,005—0,001 мм. На цих верстатах можна проводити свердління, розгортання, зенкерування, розточування отворів та фрезерування поверхонь (фрезерування виконується рідко). Координатно-розточувальні верстати використовуються також для вимірювання та контролю деталей, для точних розмічувальних робіт.

Координатно-розточувальні верстати найчастіше застосовуються в інструментальних та експериментальних цехах.

Координатно-розточувальні верстати бувають одно- та двостоїчні.

Одностоєчні верстати мають хрестовий стіл, призначений для переміщення заготовки у двох взаємно перпендикулярних напрямках.

Двостоїчні верстати мають стіл, що знаходиться на направляючих станини. Стіл переміщує встановлену нею заготівлю лише у напрямі координати х. По обидва боки станини розташовані стійки, на них вміщена поперечка, на направляючих якої знаходиться шпиндельна бабка. При русі шпиндельної бабки по направляючих поперечки вісь шпинделя переміщається щодо встановленого на столі виробу у напрямку другої координати у. Для підйому або опускання шпиндельної бабки поперечину переміщають вгору або вниз напрямними стійками. У всіх типах координатно-розточувальних верстатів обробка отворів проводиться з вертикальною подачею шпинделя при нерухомо закріплених шпиндельній бабці та столі.

Для забезпечення більш точної відстані між центрами отворів координатно-розточувальні верстати повинні бути встановлені в окремих приміщеннях, в яких завжди необхідно підтримувати постійну температуру +20° З відхиленням не більше ніж ±1°.

Вимір відстані між осями отворів можна здійснити за допомогою:

За першим способом вимірюють набором кінцевих заходів та штихмасом . Вони розташовуються між рухомим упором, встановленим на столі, та штифтом індикатора, встановленого на нерухомій стійці.

За другим способом вимірюють за допомогою точно виготовлених ходових гвинтів , які призначені для переміщення столу та інших частинин. Величину переміщення відраховують лімб з ноніусом. Для усунення помилок ходового ггвинта часто застосовують корекційні лінійки, які через важільну систему виробляють додаткове переміщення столу.

Відлік вимірювання за третім способом здійснюється за дуже точним масштабом, що спостерігається через мікроскоп . Масштабом служить дзеркальний сталевий вал з нанесеною на поверхні гвинтовою тонкою ризиком з кроком t = 2 мм або у вигляді плоскої дзеркальної шкали. Перевагою цього способу вимірювання є відсутність зношування дзеркального валу або дзеркальної шкали, які не використовуються для пересування столу.

Четвертий спосіб вимірювання із застосуванням індуктивних гвинтових прохідних датчиків забезпечує можливість дистанційного менш стомлюючого спостереження стрілки та шкали електроіндикатора.

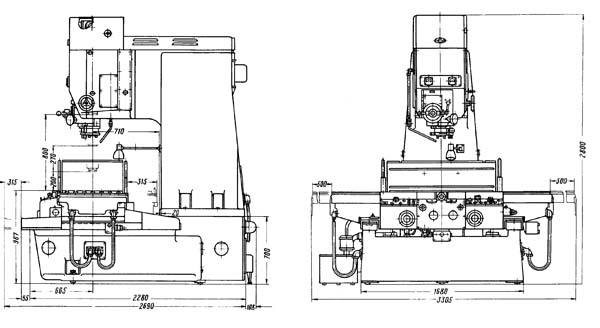

Габарит робочого простору розточувального верстата 2д450

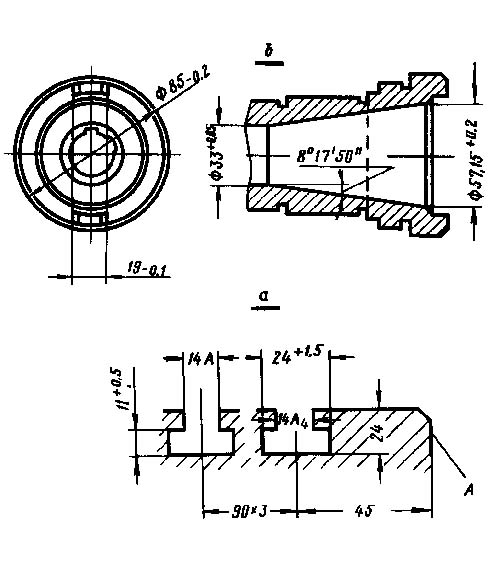

Приєднувальні бази розточувального верстата 2д450

Фото координатного розточувального верстата 2д450

Фото координатного розточувального верстата 2д450

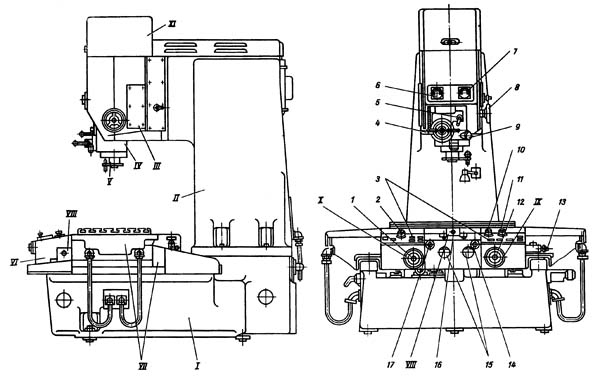

Склад та розташування органів керування верстатом 2д450

Верстат складається з наступних основних груп:

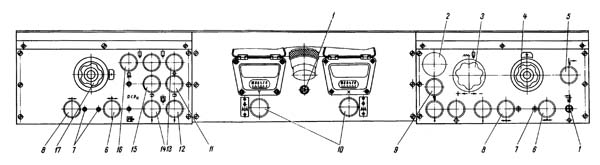

Пульт керування координатно-розточувальним верстатом 2д450

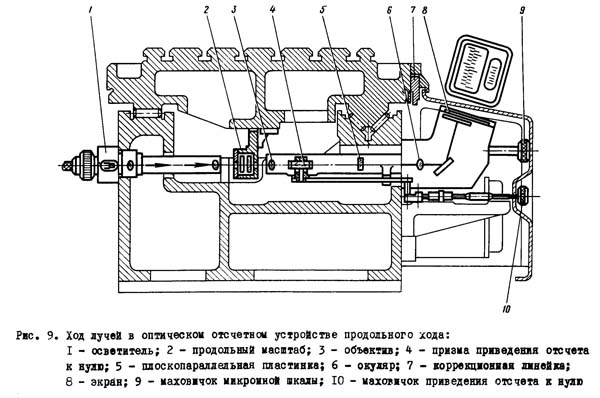

Кінематична схема координатно-расточного верстата 2д450

Ланцюг головного руху определяет вращение шпинделя з режущим инструментом, которое осуществляется от регулируемого електродвигуна постоянного тока 1 через ременную передачу 2— , вал I, зубчасті колеса 6—7, вал II, колеса 8—9 или 7—10 на шпиндель III. Частота обертання шпинделя изменяется бесступенчато путем регулювання електродвигуна 1 в пределах 700—2800 об/мин. Переключення ступеней частоти обертання двухступенчатой коробкой швидкостей производится маховичком 11 через цепную передачу 4 — 5. Частота обертання контролируется тахогенератором, установленным на валу I.

Вертикальная подача гильзы шпинделя осуществляется от отдельного електродвигуна 17 постоянного тока з широким диапазоном регулювання. Вращение через червячную передачу 18—19, шлицевый вал IV, зубчасті колеса 20—21, вал V червячную пару 22-23, фрикционную муфту 39 і вал VI передається на зубчатое колесо 24, находящееся в зацеплении з рейкой 25 гильзы шпинделя. Рукоятками 40 при выключенной муфте можно вручную производить подъем или опускание гильзы шпинделя. Для более точных перемещений гильзы имеется маховичок 41, связанный з валом V коническими колесами 42-43. Автоматическое вимкнення подачі гильзы шпинделя при достижении заданной глубины сверления осуществляется отключением електродвигуна 17 микропереключателем.

Установочное перемещение шпиндельной головки производится от асинхронного електродвигуна 12 через червячную передачу 13—14 і реечную 15—16. Перемещение заготовки в прямоугольной системе координат производится за счет переміщення стола в продольном направлении і салазок — в поперечном от двух независимых електродвигателей постоянного тока 44 і 26 через аналогичные червячные передачи 27—28 і 31-32, конические передачи 35-36 і 37-38, реечные передачи 29-30 і 33-34.

Для закрепления стола, салазок і шпиндельной головки в нужных положениях применены унифицированные зажимы.

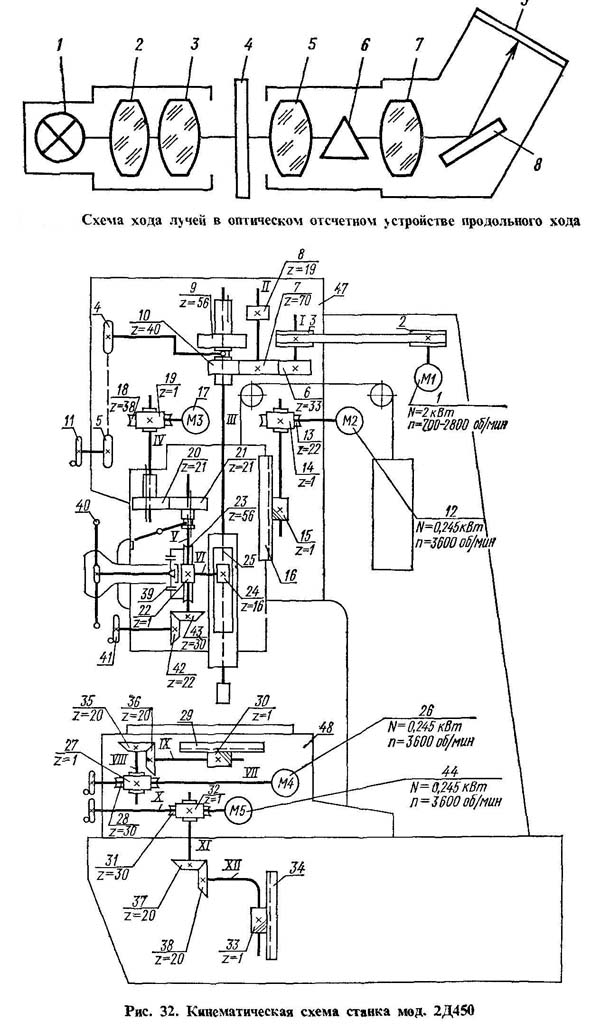

Рис. 9. Ход лучей в оптическом отсчетом устройстве продольного ходу

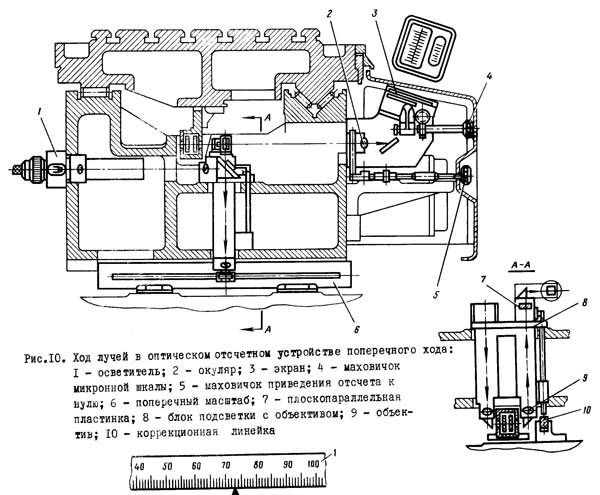

Рис.10. Ход лучей в оптическом отсчетном устройстве поперечного ходу

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим пристрійм. Это оптическое пристрій базируется на точных стеклянных масштабах, закрепляемых в одном случае на столе (подвижный масштаб), в другом на станине (нерухомий масштаб).

Стеклянный масштаб стола имеет 1000 высокоточных делений через миллиметр, стеклянный масштаб салазок - 630. Штрихи делений проектируются на матовый екран з 75-кратным увеличением, т.е. миллиметровый интервал между штрихами стеклянного масштаба виден на екране в 75 раз увеличенным і равен 75 мм.

Для оценки сотых долей етого интервала в плоскости екрана имеется шкала со 100 делениями, позволяющая отсчитывать сотые доли миллиметра.

Отсчет желаемой координаты з точностью до пяти микрон може быть произведен методом биссектирования в световую щель, образуемую ближайшими штрихами шкалы екрана (рис.11), без вмешательства со стороны работающего на станке.

Для получения отсчета большой точності на екране имеется дополнительная шкала микрон (рис.12, 13), позволяющая производить отсчет до 0,001 мм. Требуемое число микрон устанавливается вращением маховичка I (рис.9) микронной шкалы.

При ориентировании начальной базы отсчета координат на изделии относительно оси шпинделя, удобно приводить отсчет полученных для нее координат к целому числу.

Для етого надо вращать маховички приведения отсчета к нулю. При етом в отсчетном устройстве продольного ходу происходит разворот призмы 4 (см.рис.9), а в отсчетном устройстве поперечного ходу - перемещение окуляра 2 (см.рис.10),что вызывает смещение изображения штрихов масштаба на екране.

Смещение изображения штриха масштаба ведут до совмещения его з ближайшим нулевым или сотым делением сетки на екране.

После етого пользоваться механізмом приведения отсчета к целому числу нельзя до окончания всей серии перемещений і отсчетов, т.е. до перехода к новому началу координат.

Отсчетная система верстата снабжена коррекционными линейками, которые через толкатель і рычажок наклоняют плоскопараллельную пластинку, расположенную в ходе лучей. Этим достигается смещение изображения визируемого штриха на величину коррекции.

| Наименование параметра | 2А450 | 2Д450 |

|---|---|---|

| Основні параметри верстата | ||

| Наибольший диаметр сверления в стали 45, мм | 30 | 30 |

| Наибольший диаметр расточки в стали 45, мм | 10… 250 | 10… 250 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 250… 750 | 200… 800 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 710 |

| Рабочий стол і салазки | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1120 х 630 |

| Наибольшая масса обрабатываемого вироби, кг | 600 | |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Число Т- образных пазов на столе | 7 | 7 |

| Величина ускоренного переміщення стола, мм/мин | 1200 | 1500 |

| Пределы рабочих подач (скорость) стола при фрезеровании, мм/мин | 30… 200 | 30… 300 |

| Способ отсчета координат і размеров по екрану | оптический | оптический |

| Цена деления растровой сетки установки координат, мм | 0,002 | 0,001 |

| Точность механізма предварительного набора координат, мм | 0,6 | |

| Выключающие упоры стола і салазок | имеются | имеются |

| Шпиндель. Шпиндельная коробка | ||

| Частота обертання шпинделя (б/с регулювання), об/мин | 50… 2000 | 50… 2000 |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 270 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 330 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулювання), мм | 0,03… 0,16 | |

| Пределы рабочих подач шпинделя (б/с регулювання), мм/мин | 4… 300 | |

| Внутренний конус шпинделя | Специальный | 7:24 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляючих | ручное | ручное |

| Предохранение от перегрузки механізма подач | есть | есть |

| Привод | ||

| Количество електродвигателей на станке | 6 | 6 |

| Електродвигун приводу головного руху, кВт | 4,5 | 2,2 |

| Електродвигун приводу переміщення шпиндельной коробки, кВт | нет | |

| Електродвигун приводу переміщення стола, кВт | 0,245 | |

| Електродвигун приводу салазок, кВт | 0,245 | |

| Електродвигун приводу затиску віджиму столу, кВт | 0,05 | ні |

| Електродвигун приводу затискання віджиму санчат, кВт | 0,05 | ні |

| Електронасос охолоджувальної рідини | ПА-22 | |

| Стендовий калібр | ||

| Габарити верстата, включаючи хід столу та санок (довжина х ширина х висота), мм | 2670 х 3305 х 2660 | 3305 х 2705 х 2800 |

| Маса верстата, кг | 7300 | 7800 |