Виробник координатно-розточувальних верстатів 2Е450АФ1 Московський завод координатно-розточувальних верстатів «МЗКРЗ» .

Московський завод координатно-розточувальних верстатів, одне з найстаріших підприємств верстатоінструментальної галузі, був заснований у 1942 році, як перший у вітчизняній промисловості завод з виробництва прецизійних внутрішньошліфувальних, координатно-розточувальних та спеціальних верстатів.

Серійне виробництво координатно-розточувального верстата 2Е450АФ1 почалося 1980 року. Модель 2Е450АФ1 прийшла на зміну верстату 2Д450 .

Координатно-розточувальний верстат 2Е450АФ1 (2Е450АФ1-1) призначений для обробки отворів з точним розташуванням осей, розміри між якими задані в прямокутній системі координат чистового та напівчистового фрезерування площин, розташованих уздовж осей X і У торцевими та кінцевими фрезами.

Поворотні столи, що поставляються зі верстатом, дозволяють проводити обробку отворів, заданих в полярній системі координат, а також взаємно перпендикулярних і розташованих під різними кутами отворів і площин.

На верстаті 2Е450АФ1 (2Е450АФ1-1) також можуть виконуватися: нарізання різьблення, розмітка та перевірка лінійних розмірів на деталях, зокрема міжцентрових відстаней.

На верстаті можна виконувати свердління, легке (чистове) фрезерування, розмітку та перевірку лінійних розмірів. Верстат забезпечений поворотними столами, що дає можливість проводити обробку отворів, заданих у полярній системі координат, похилих та взаємно перпендикулярних отворів та проточку торцевих площин.

Верстат 2Е450АФ1 (2Е450АФ1-1) використовується для робіт в інструментальних цехах (обробка кондукторів та пристроїв) та у виробничих цехах для точної обробки деталей без спеціального оснащення.

Верстат обладнаний оптичними екранними відліковими пристроями, що дозволяють відраховувати цілу та дрібну частинини координатного розміру. В умовах нормальної експлуатації верстат забезпечує точність встановлення міжцентрових відстаней у прямокутній системі координат – 0,004 мм та у полярній системі – 5 кутових секунд. Точність відстаней між осями отворів, оброблених у нормальних для координатного розточування умовах, 0,006 мм.

Встановлення осі отвору на виробі щодо осі шпинделя на необхідну координату здійснюється рухом столу або санок, переміщення яких контролюється спеціальним оптичним пристроєм. Останнє базується на точних лінійках, що закріплюються в одному випадку на столі (рухлива лінійка), в іншому – на станині (нерухома лінійка). Лінійка столу має 1000 високоточних поділів через 1 мм, лінійка станини - 630 поділів. Штрихи поділів проектуються на матовий екран із 75-кратним збільшенням. Для оцінки сотих часток одного інтервалу лінійки на поверхні екрана є шкала зі 100 поділами. Для отримання великої точності відліку на екрані є додаткова шкала, що дозволяє робити відлік до 0,001 мм.

Обертання шпинделя здійснюється від регульованого електроприводу змінного струму через триступінчасту коробку швидкостей. Подачі шпинделя здійснюються безступінчасто за допомогою фрикційного варіатора. Є механізм автоматичного вимкнення подачі шпинделя на заданій глибині.

У верстаті 2Е450АФ1 передбачені ручний затискач столу, санчат і шпиндельної бабки.

Верстат забезпечений пристроєм попереднього набору координат . Фрезерування можна проводити як при ручному керуванні верстатом, так і з використанням попереднього пристрою набору координат.

Коригований рівень звукової потужності LpA не повинен перевищувати 93 дБа.

Клас точності верстата А за ГОСТ 8-71.

Верстат відповідає найвищій категорії якості.

Проектна організація - Московський завод координатно-розточувальних верстатів.

Рік прийняття верстата до серійного виробництва - 1980.

Синоніми: координатно-розточувальний верстат, координатно-розточувальний верстат, jig boring machine.

Координатно-розточувальні верстати призначені для обробки отворів у кондукторах, пристрійх та деталях, для яких потрібна висока точність взаємного розташування отворів (в межах 0,005 - 0,001 мм), без застосування пристосувань для спрямування інструменту.

На цих верстатах можна проводити розточування, свердління, зенкерування та розгортання отворів, чистове фрезерування торців, вимірювання та контроль деталей, а також розмічувальні роботи.

Верстати можуть застосовуватися для обробки отворів у кондукторах, пристрійх та деталях, для яких потрібна висока точність взаємного розташування отворів. Поряд із розточуванням на верстатах можуть виконуватися розмітка та перевірка лінійних розмірів, зокрема міжцентрових відстаней. Застосовуючи поворотні столи, що поставляються зі верстатом, та інше приладдя, можна, крім того, обробляти отвори, задані в полярній системі координат, похилі та взаємноперпендикулярні отвори і проточувати торцеві поверхні.

Координатно-розточувальні верстати призначаються для обробки отворів з точним розташуванням осей без застосування розмітки. Точність розташування отворів досягається цих верстатах не більше 0,005—0,001 мм. На цих верстатах можна проводити свердління, розгортання, зенкерування, розточування отворів та фрезерування поверхонь (фрезерування виконується рідко). Координатно-розточувальні верстати використовуються також для вимірювання та контролю деталей, для точних розмічувальних робіт.

Координатно-розточувальні верстати найчастіше застосовуються в інструментальних та експериментальних цехах.

Координатно-розточувальні верстати бувають одно- та двостоїчні.

Одностоєчні верстати мають хрестовий стіл, призначений для переміщення заготовки у двох взаємно перпендикулярних напрямках.

Двостоїчні верстати мають стіл, що знаходиться на направляючих станини. Стіл переміщує встановлену нею заготівлю лише у напрямі координати х. По обидва боки станини розташовані стійки, на них вміщена поперечка, на направляючих якої знаходиться шпиндельна бабка. При русі шпиндельної бабки по направляючих поперечки вісь шпинделя переміщається щодо встановленого на столі виробу у напрямку другої координати у. Для підйому або опускання шпиндельної бабки поперечину переміщають вгору або вниз напрямними стійками. У всіх типах координатно-розточувальних верстатів обробка отворів проводиться з вертикальною подачею шпинделя при нерухомо закріплених шпиндельній бабці та столі.

Для забезпечення більш точної відстані між центрами отворів координатно-розточувальні верстати повинні бути встановлені в окремих приміщеннях, в яких завжди необхідно підтримувати постійну температуру +20° З відхиленням не більше ніж ±1°.

Вимір відстані між осями отворів можна здійснити за допомогою:

За першим способом вимірюють набором кінцевих заходів та штихмасом . Вони розташовуються між рухомим упором, встановленим на столі, та штифтом індикатора, встановленого на нерухомій стійці.

За другим способом вимірюють за допомогою точно виготовлених ходових гвинтів , які призначені для переміщення столу та інших частинин. Величину переміщення відраховують лімб з ноніусом. Для усунення помилок ходового ггвинта часто застосовують корекційні лінійки, які через важільну систему виробляють додаткове переміщення столу.

Відлік вимірювання за третім способом здійснюється за дуже точним масштабом, що спостерігається через мікроскоп . Масштабом служить дзеркальний сталевий вал з нанесеною на поверхні гвинтовою тонкою ризиком з кроком t = 2 мм або у вигляді плоскої дзеркальної шкали. Перевагою цього способу вимірювання є відсутність зношування дзеркального валу або дзеркальної шкали, які не використовуються для пересування столу.

Четвертий спосіб вимірювання із застосуванням індуктивних гвинтових прохідних датчиків забезпечує можливість дистанційного менш стомлюючого спостереження стрілки та шкали електроіндикатора.

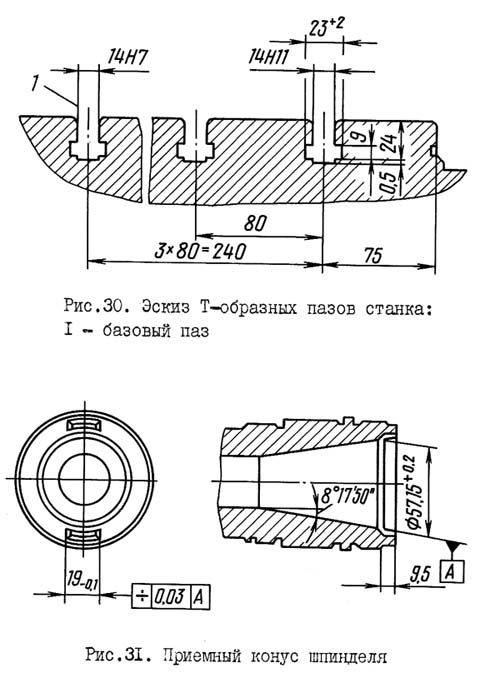

Робочі приєднувальні бази розточувального верстата 2е450аф1

Фото координатно-розточувального верстата 2е450аф1

Фото координатно-розточувального верстата 2е450аф1

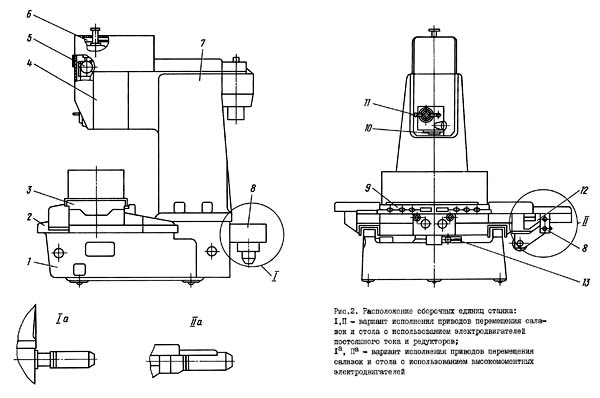

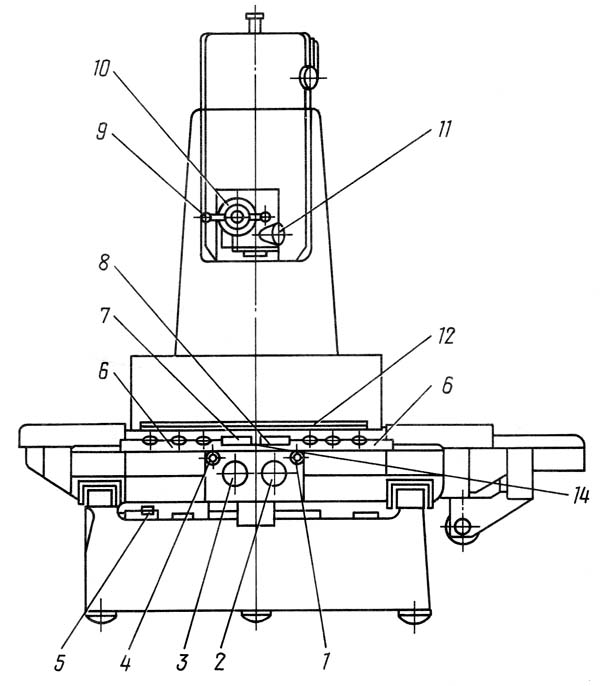

Розташування основних вузлів верстата 2е450аф1

Розташування органів керування координатно-розточувальним верстатом 2е450аф1

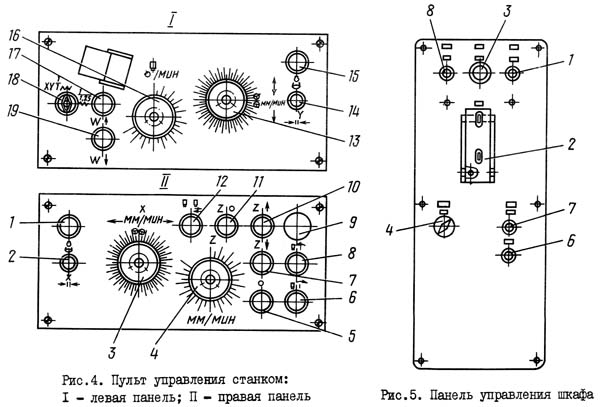

Пульт керування координатно-расточным верстатом 2е450аф1

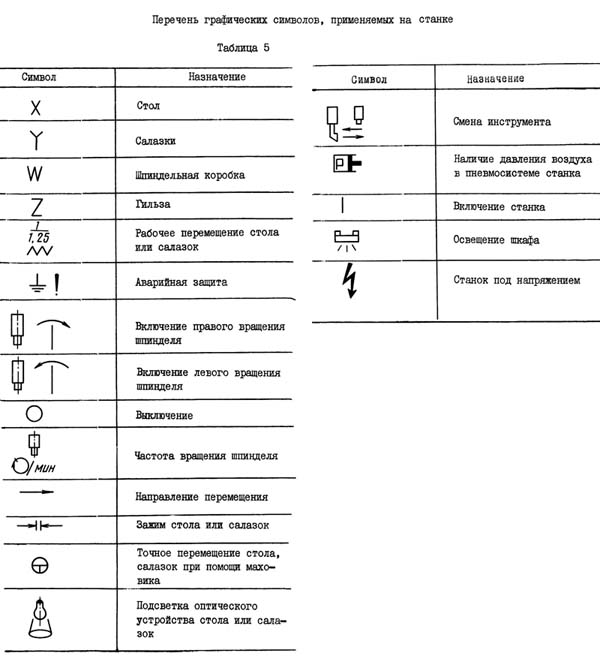

Список графических символів, применяемых на станке 2е450аф1

Основанием верстата служит литая станина I (рис.2), опирающаяся на фундамент одной нерегулируемой опорой, расположенной под задньої частью станины, і двумя регулируемыми опорами, находящимися под передньої частью станины.

По двум плоским і одной средней призматической направляющим станины на роликах, заключенных в сепараторах, перемещаются салазки 2.

Стол 3 перемещается по плоской і призматической направляющим салазок также на роликах.

Стол і салазки перемещаются при помощи шариковых винтов, которые приводятся во вращение от електродвигателей постоянного тока.

На передньої стенке салазок смонтированы екраны продольного і поперечного ходов і пульт керування. Оптические пристроя расположены внутри салазок, а стеклянные масштабные линейки закреплены одна на станине, а другая на столе.

На станине установлена вертикальная стойка 7 з укрепленным на ней блоком 4 направляючих. По двум вертикальным призматическим направляющим блока перемещается шпиндельна коробка II.

На блоке направляючих сверху закреплены двухступенчатая коробка швидкостей 6 і редуктор 5 подачі гильзы і шпиндельной коробки. Коробка швидкостей і редуктор соединены со шпиндельной коробкой шлицевыми валами.

Електродвигун приводу шпинделя расположен на стойке сзади і соединен з коробкой швидкостей клиноременной передачей.

Електродвигун приводу подачі гильзы і переміщення шпиндельной коробки расположен рядом з коробкой швидкостей і соединен з редуктором клиноременной передачей.

Внутри блока, 4 направляючих расположены два пневмоцилиндра зажиму шпиндельной коробки.

В шпиндельной коробке II перемещается шпиндель 10. Перемещение шпинделя може производиться при помощи рукояток швидкого переміщення или маховиком тонкой подачі вручную или механически. В шпиндельной коробке имеется пристрій для отключения подачі на заданной глубине.

Установка отключения на заданной глубине производится при помощи лимба 10 (см. рис.3). Для более точной установки служит пристрій, показанное на рис.20.

Индикатор 8 (рис.20) закрепляется на гильзе. На шпиндельной коробке винтом 7 закрепляется стержень 9 з откидной лапкой 10.

Между мерительным штифтом индикатора і плоскостью лапки устанавливается набор кінцівых мер, соответствующий заданному размеру.

При фрезеровании плоскостей і подрезке торцев, гильза шпинделя должна быть закреплена. Для етой цели служит хомут, стягиваемый винтом і расположенный в месте выхода гильзы из корпуса шпиндельной коробки.

Внимание! Не забывайте освободить гильзу шпинделя по окончании фрезерных работ.

Уравновешивание шпиндельной коробки і гильзы осуществляется двумя грузами, расположенными в стойке верстата.

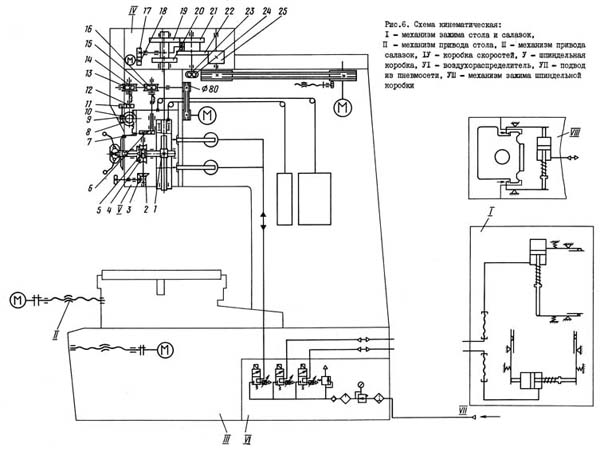

Кінематична схема координатно-расточного верстата 2е450аф1

Схема кінематична координатно-расточного верстата 2Е450АФ1. Дивитись у збільшеному масштабі

Перемещение вироби в прямоугольной системе координат осуществляется за счет руху стола і салазок во взаимно перпендикулярных направлениях.

Перемещение стола і салазок происходит от двух независимых регулируемых електродвигателей постоянного тока.

Привід обертання расточного шпинделя осуществляется от регулируемого електродвигуна постоянного тока.

Вертикальная подача гильзы шпинделя і перемещение шпиндельной коробки осуществляется от отдельного регулируемого електродвигуна постоянного тока.

Перемещение гильзы шпинделя може осуществляться кроме того і вручную.

Ввиду простоты кінематичної схеми (рис.6) подробное опис її не приводится.

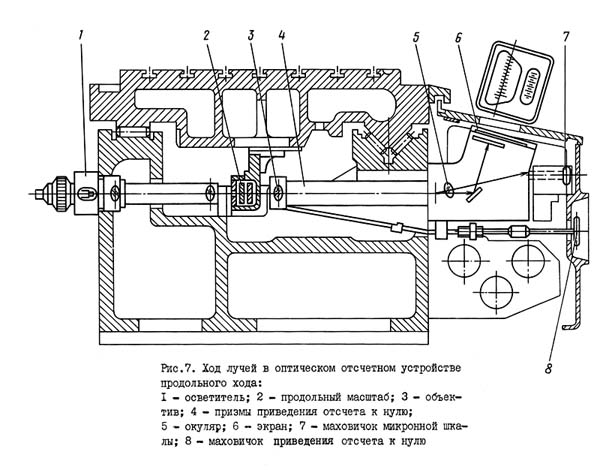

Ход лучей в оптическом отсчетом устройстве продольного ходу (Рис. 7):

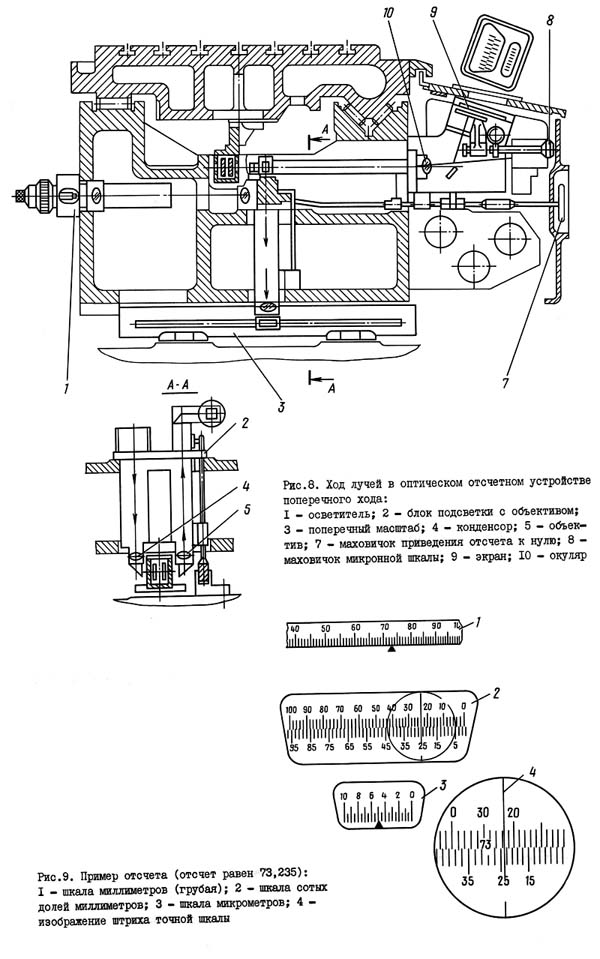

Ход лучей в оптическом отсчетном устройстве поперечного ходу (Рис.8):

Координатные переміщення стола і салазок контролируются специальными оптическими пристроями. Эти пристроя базируются на точных стеклянных масштабах (рис.7,8).

Стеклянный масштаб стола имеет 1000 высокоточных делений через миллиметр, стеклянный масштаб салазок - 630. Штрихи делений проектируются на матовый екран з 75-кратным увеличением.

Для оценки сотых долей миллиметра в плоскости екрана имеется шкала со 100 делениями.

Отсчет координаты з точностью до пяти микрометров може быть произведен установкой изображения штриха масштаба между двумя сеточными делениями шкалы (рис.9).

Для получения отсчета з точностью 0,001 мм на екране имеется дополнительная шкала микрометров.

Требуемое число микрометров устанавливается вращением маховика микрометрической шкалы.

Оптическое отсчетное пристрій передбачає сброс дробной частини отсчета, т.е. приведение его к целому числу. Сброс осуществляется специальным маховиком приведения отсчета к нулю після того, как ось шпинделя верстата будет совмещена з исходной (базовой) точкой на изделии, принимаемой за начало отсчета координат. При етом индекс микронной шкалы должен быть установлен на нулевое деление, а изображение одного из штрихов масштаба наведено на нулевой штрих сетки екрана, образуя два равных просвета между безымянным штрихом і штрихом 0,01 мм (рис.10).

Установка координат производится следующим образом: вращение ручки микрометрической шкалы установите индекс на заданное число микрометров і затем начните перемещение стола на требуемое число миллиметров, сначала по грубому масштабу, потом, наблюдая в екран, наведите перемещающееся изображение штриха точного масштаба на деление сетки, соответствующее заданному числу сотых долей миллиметра так, чтобы между его изображением і предыдущем і післядующем сеточными делениями образовались равные просветы.

Допустим, требуется установить координату 172, 443: то индекс микрометрической шкалы установите на цифру 3 і після етого стол перемещайте до тех пор, пока изображение 172 штриха не совместится з 44 делением сетки екрана так, чтобы между изображением 172 штриха і 43, 45 делениями сетки образовались равные просветы (рис.11).

Предпочтительно розміри обрабатываемого вироби проставлять так, как показано на рис.12. Это позволит перенести их прямо на масштаб і шкалу микрометров отсчетного пристроя, что сократит непроизводительные потери часу і уменьшит вероятность получения ошибок.

Внимание! Оптические отсчетные пристроя тщательно регулируются на заводе-изготовителе. Разборка і регулировка их должна производиться только квалифицированными специалистами.

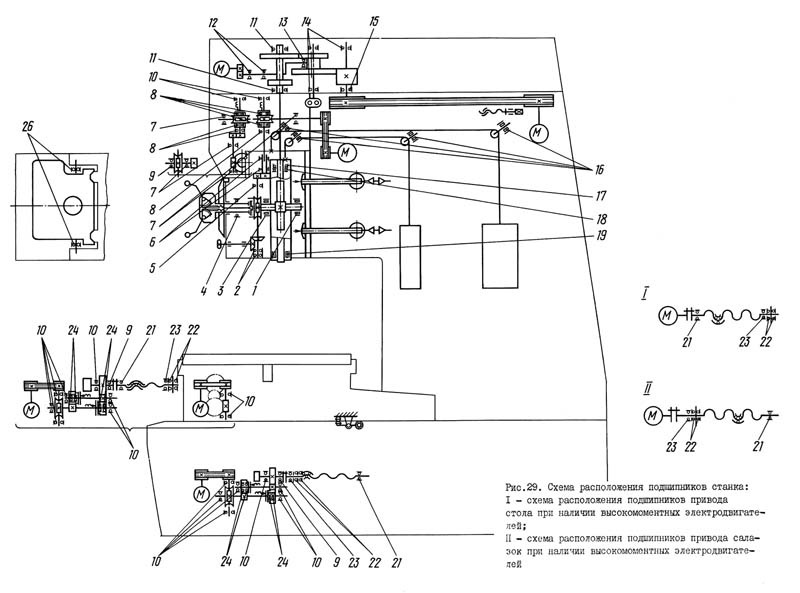

Схема розположення підшибників координатно-расточного верстата 2е450аф1

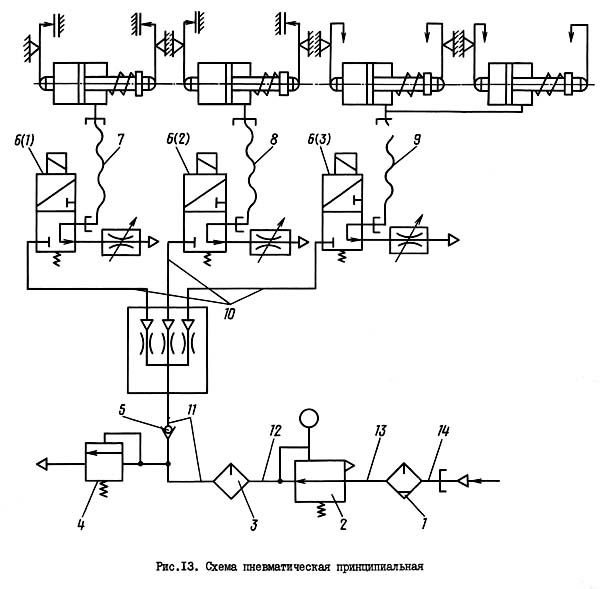

Пневматическая схема координатно-расточного верстата 2е450аф1

Схема пневматическая принципова з перечнем аппаратов показана на рис.13.

Зажим стола, салазок і шпиндельной коробки осуществляется усилием пружин через рычажную систему. Для разжима используются унифицированные пневмоциліндри.

Зажим і отжим стола і салазок осуществляется при повороте регулятора скорости переміщення стола (салазок).

Разжим шпиндельной коробки происходит только при нажатии на кнопку 17 і 19 (рис.4). Зажим осуществляется автоматически по окончании переміщення шпиндельной коробки.

Максимальное давление в пневмосети верстата 4,5 кгс/см2, регулируется регулятором давления 2 (рис.13), а реле 4 давления отрегулировано на давление 3,5 кгс/см2, ниже которого происходит автоматическое відключення верстата.

Верстат имеет наступні електроприводы:

Все ети двигатели питаются от тиристорных преобразователей, их скорость регулируется в широком диапазоне.

Двигатели переміщення стола і салазок питаются от преобразователей ТНП/ц-11 фирмы "Ареnа"(ПНР).

Двигатель планшайби плоского поворотного стола (ЭП110/245, 3600 об/мин., 110D), комплектующего верстат, питается от преобразователя БУ3509-11-1У4.

Універсальный поворотный стол і насос охлаждения снабжены приводами з асинхронными двигунами.

Електродвигун приводу шпинделя питается от тиристорного преобразователя. Регулювання скорости обертання осуществляется ступенчато з помощью переключателя SSA, подключающего на вход преобразователя напряжение, снимаемое з задающих резисторов SP1..SP24. Кроме того, переключателем SSA осуществляется выбор верхней или нижней ступени скорости шпинделя і установку коробки швидкостей на нейтраль.

В приводах стола і салазок применены высокомоментные двигатели і преобразователи, обеспечивающие диапазон регулювання скорости 1:10000. Двигатели имеют встроенные тормозные муфты, включающиеся при исчезновении питающего напряжения. Они включаются одновременно з зажимом стола (салазок).

Выбор направления переміщення і величины скорости осуществляется для стола регулятором XSA для салазок регулятором YSA.

Возможны переміщення з нормальной или пониженной скоростью в зависимости от положения переключателя SA3.

В первом случае регулювання скорости осуществляется в диапазоне 2..7000мм/мин.

Во втором случае все скорости снижаются на 20% за счет уменьшения задающего сигнала на входе преобразователя.

В общей сложности имеется 32 ступени скорости.

Перемещение гильзы і шпиндельной коробки осуществляются двигателем М1, выбор перемещаемого вузла (гильзы или коробки)- муфтами ZYC1 і ZYC2. Скорость подачі гильзы устанавливается регулятором SA10 в пределах 1,2...1000 мм/мин.

Коробка перемещается з постоянной максимальной скоростью. Увімкнення переміщення гильзы вверх(вниз) производится кнопкой ZSB2 (ZSB3) по ланцюги 13(17), останов-кнопкой ZSB1- по ланцюги 12.

Цикл смены инструмента включается кнопкой ZSB4. При етом по ланцюги 22 включается і становится на самопитание реле VKA2. По ланцюги 16 включается реле KA1O і гильза идет вверх на максимальной скорости до срабатывания путевого выключателя ZSQ6 (ланцюг 22), отключающего пускатели VKA2 і KAIO. Инструмент разжат.

После смены инструмента, производимой вручную, повторно нажимается кнопка ZSMB4.

Устанавливается на верстатах без цифровой индикации координат стола і салазок.

Лампы подсветки оптической системы питаются стабилизированным напряжением от источника 12в.

За счет падения напряжения в проводах; напряжение на лампах равно 11В, что обеспечивает их нормальную работу.

Увімкнення ламп оптики производится кнопками ASB3, ASB4, відключення - після окончания выдержки часу реле AKTI (20-25сек).

Более длительное увімкнення ламп може привести к тепловым деформациям верстата і их быстрому перегоранию.

На верстатах, не имеющих оптической отсчетной системы, устанавливается пристрій цифровой индикации координат стола і салазок.

Оно не связано з електросхемой верстата.

Опис роботи і електросхеми пристроя цифровой индикации имеется в отдельном комплекте техдокументации.

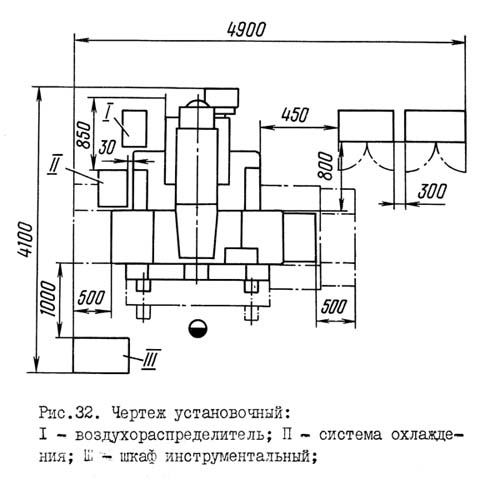

Настановне креслення координатно-расточного верстата 2е450аф1

| Наименование параметра | 2Е450А | 2Е450АФ1 |

|---|---|---|

| Основні параметри верстата | ||

| Наибольший диаметр сверления в стали 45, мм | 30 | 30 |

| Наибольший диаметр расточки в стали 45, мм | 10..250 | 10..250 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 200..770 | 200..770 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 710 |

| Рабочий стол і салазки | ||

| Рабочая поверхность стола, мм | 1120 х 630 | 1120 х 630 |

| Наибольшая масса обрабатываемого вироби, кг | 600 | 600 |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Скорость переміщення стола і салазок, мм/мин | 1,6..7000 | 1,6..7000 |

| Число швидкостей переміщення стола і салазок | 32 | 32 |

| Число Т- образных пазов на столе | 7 | 7 |

| Выключающие упоры стола і салазок | имеются | имеются |

| Шпиндель. Шпиндельная коробка | ||

| Частота обертання шпинделя (б/с регулювання), об/мин | 10..2000 | 10..2000 |

| Число швидкостей шпинделя, об/мин | 24 | 24 |

| Диаметр передньої опори шпинделя, мм | 80 | 80 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя (ручное, механическое), мм | 260 | 260 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 310 | 310 |

| Пределы рабочих подач шпинделя, мм/мин | 1,2..1000 | 1,2..1000 |

| Число рабочих подач шпинделя | 30 | 30 |

| Внутренний конус шпинделя | 7:24 | 7:24 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляючих | Пневмо | Пневмо |

| Предохранение от перегрузки механізма подач | есть | есть |

| Скорость переміщення шпиндельной коробки, мм/мин | 3150 | 3150 |

| Показатели точності верстата | ||

| Способ отсчета координат і размеров по екрану | оптический | оптический |

| Цена деления растровой сетки установки координат, мм | 0,001 | 0,001 |

| Точность линейных координатных перемещений стола і салазок, мм | 0,006 | 0,006 |

| Точность межосевых расстояний отверстий образца після чистовой обробки, мм | 0,01 | 0,01 |

| Точность геометрической формы отверстия: постояннство диаметра в поперечном сечении, мм | 0,004 | 0,004 |

| Точность геометрической формы отверстия: в любом сечении, мм | 0,006 | 0,006 |

| Точность геометрической формы отверстия: в любом сечении, мм | 0,006 | 0,006 |

| Шероховатость обработанной поверхности, мм | Ra 1.25 | Ra 1.25 |

| Точность механізма предварительного набора координат в режиме "Грубо", мм | - | 0,01 |

| Точность механізма предварительного набора координат в режиме "Точно", мм | - | 0,001 |

| Установка координат з применением УЦИ в режиме "Грубо" з подходом з одной стороны, мм | - | 0,08 |

| Установка координат з применением УЦИ в режиме "Точно" з подходом з одной стороны, мм | - | 0,008 |

| Привод | ||

| Количество електродвигателей на станке | 6 | 6 |

| Електродвигун приводу головного руху, кВт | 7,2 | 7,2 |

| Електродвигун приводу переміщення гильзы шпинделя і шпиндельной коробки, кВт | 0,75 | 0,75 |

| Електродвигун приводу переміщення стола і салазок, кВт | 1,0 | 1,0 |

| Електродвигун приводу каретки фотодатчика, кВт | 0,013 | 0,013 |

| Електродвигун змазки і механізма переключения швидкостей, кВт | 0,01 | 0,01 |

| Электронасос охлаждающей жидкости Тип | 0,125 | 0,125 |

| Габарит верстата | ||

| Габарити верстата, включая ход стола і салазок (длина х ширина х высота), мм | 3600 х 3000 х 3000 | 3600 х 3000 х 3000 |

| Масса верстата, кг | 9200 | 9200 |