Виробник координатно-розточувального верстата 2А470 Ленінградський верстатобудівний завод ім. Свердлова , заснований у 1868 році.

З 1949 року підприємство важкого верстатобудування. Завод розпочав випуск металорізальних верстатів власної конструкції (горизонтально-розточувальних, координатно-розточувальних, копіювально-фрезерних, типу «обробний центр» та ін.)

Об'єднання має замкнутий технологічний цикл, має ливарне, заготівельне, гальванічне виробництва, всі види механічної обробки, стендове складання верстатів, малярські та пакувальні ділянки.

Верстат двостоєчний важкий координатно-розточувальний 2А470 особливо високої точності призначений для обробки точних та точно розташованих отворів у різних важких корпусних деталях, точного фрезерування площин, розмітки та ряду інших особливо точних робіт.

На верстаті можна з високою точністю здійснювати установку рухомих органів - столу і головок, що дозволяє використовувати верстат як вимірювальну машину.

Шорсткість оброблюваної поверхні Rz 1,25.

Клас точності верстата Ст.

На верстаті можливе виконання наступних технологічних операцій:

Висока точність виготовлення та жорсткість верстата, малі температурні деформації, зручне керування дозволяють здійснювати високопродуктивну точну обробку виробів на підприємствах різних галузей промисловості, тривале збереження точності верстата.

Верстат 2А470 має універсальне виконання з двома шпиндельними головками (вертикальною та горизонтальною) та люнетом.

Висока загальна жорсткість та вібростійкість досягнуто в результаті спеціального виконання базових деталей та вузлів верстата.

Верстат встановлюється на фундаменті вільно, на трьох точках, що усуває вплив деформацій фундаменту на точність.

Всі базові деталі (станина, стійки, траверса та ін), що мають напрямні ковзання, виготовлені з легованого чавуну з підвищеною твердістю та зносостійкістю направляючих, що забезпечує високу довговічність верстата.

На верстаті досягнуто високої плавності переміщень вузлів, що забезпечує точність їх установки.

На верстаті є пристрій стабілізації температури механізмів шпиндельних головок.

Цей пристрій введено для усунення впливів температурних деформацій механізмів на точність роботи верстата.

Керування верстатом зручно здійснюється з підвісного пересувного електричного пульта, підвішеного на металевому кронштейні, та від настановних кнопок, розташованих біля оптичних екранів.

Верстат має високоточні вібростійкі швидкі шпиндельні системи.

Перемикання швидкостей обертання шпинделів здійснюється дистанційно.

При перемиканні швидкостей торці зубчастиних коліс автоматично захищаються від перенапруги.

Розмір подачі може змінюватися в процесі різання.

Верстат забезпечений автоматичними затискними пристроями столу, шпиндельних головок і траверси.

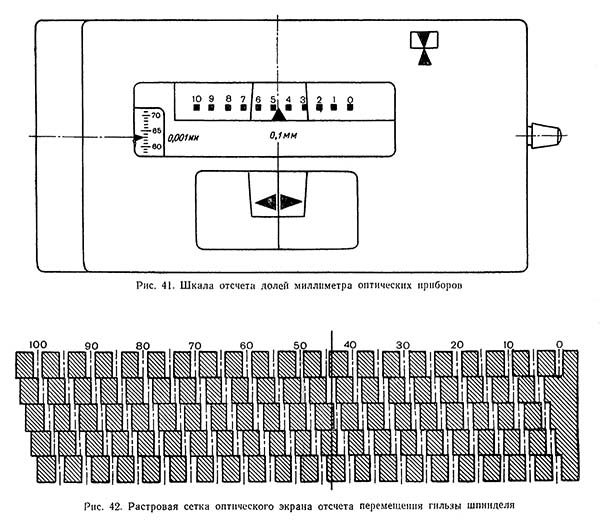

Відлік координат для встановлення столу та шпиндельних головок здійснюється за допомогою проекційних оптичних пристроїв з екранами, що зменшують стомлюваність зору. Ціна відліку 0,001мм.

Відлік переміщення гільз шпинделів здійснюється за допомогою оптичних проекційних пристроїв з екранами.

Ціна відліку 0,01мм.

Верстат забезпечений двоканальним електричним керуванням, що забезпечує одночасне встановлення за координатами двох робочих органів. Штурвали та електричні оператори дозволяють проводити топку установку рухомих робочих органів за координатами.

Найбільше можливе зусилля різання на шпинделі при вильоті ріжучих кромок інструменту від торця головки 250 мм не повинно перевищувати 500 кг.

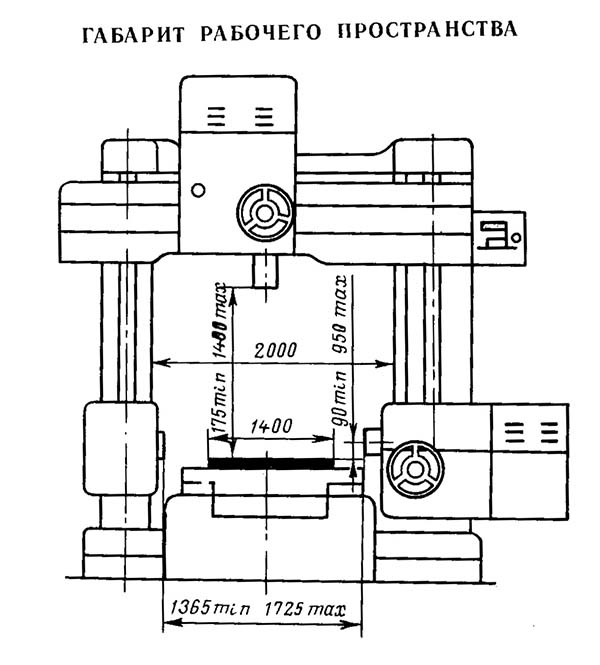

Габарит робочого простору верстата 2А470

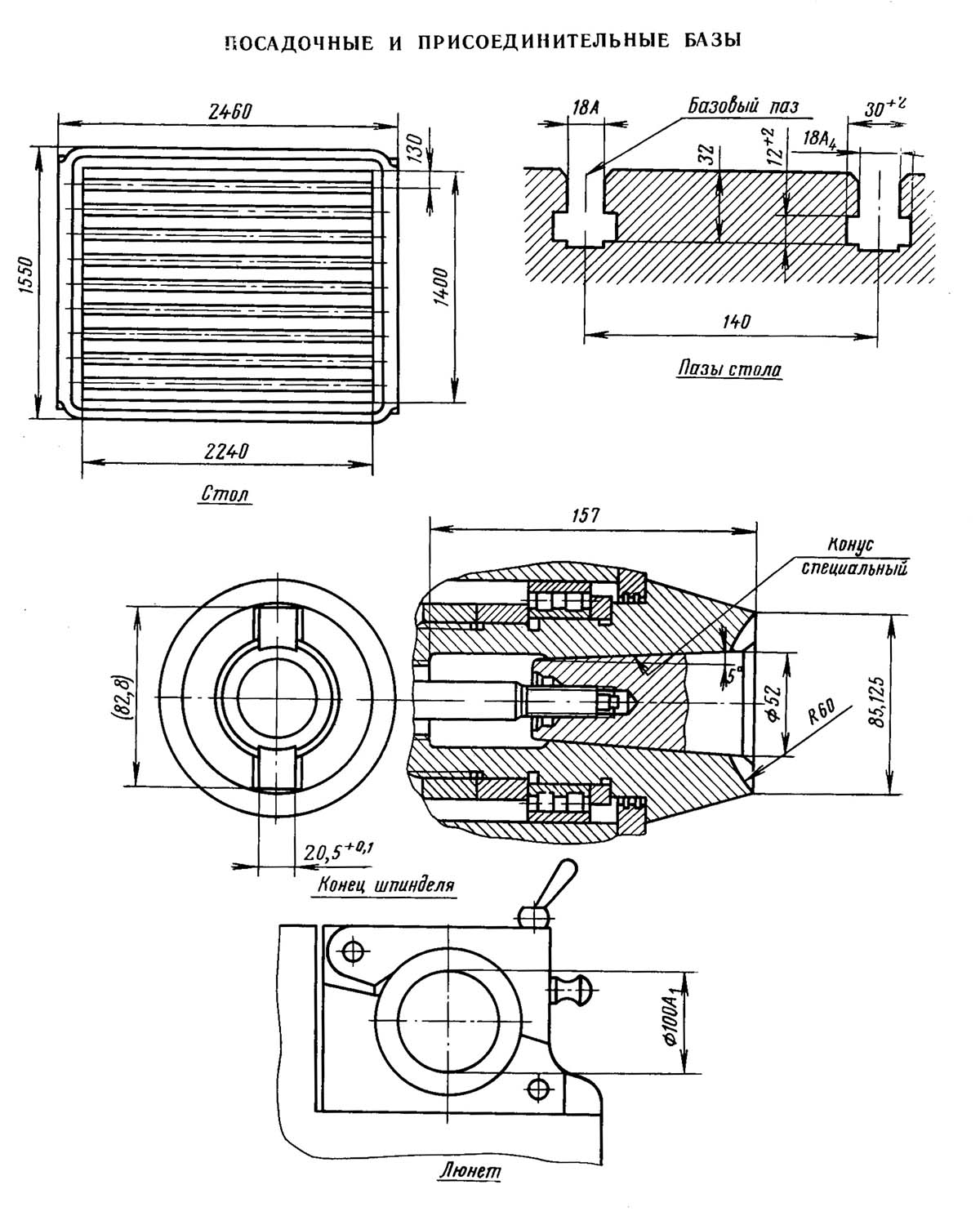

Посадочні та приєднувальні бази верстата 2А470

Посадочні та приєднувальні бази верстата 2А470. Завантажити у збільшеному масштабі

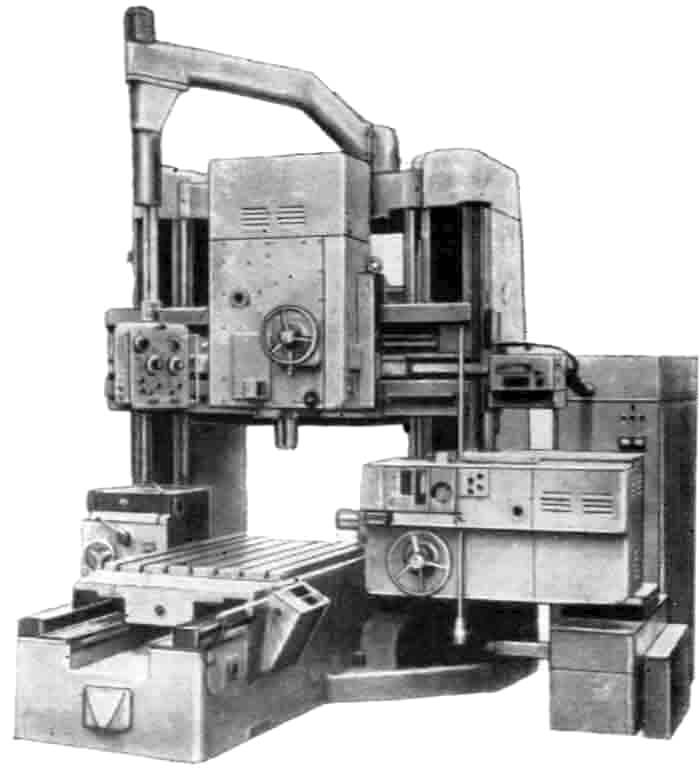

Фото координатно-розточувального верстата 2А470

Фото координатно-розточувального верстата 2А470

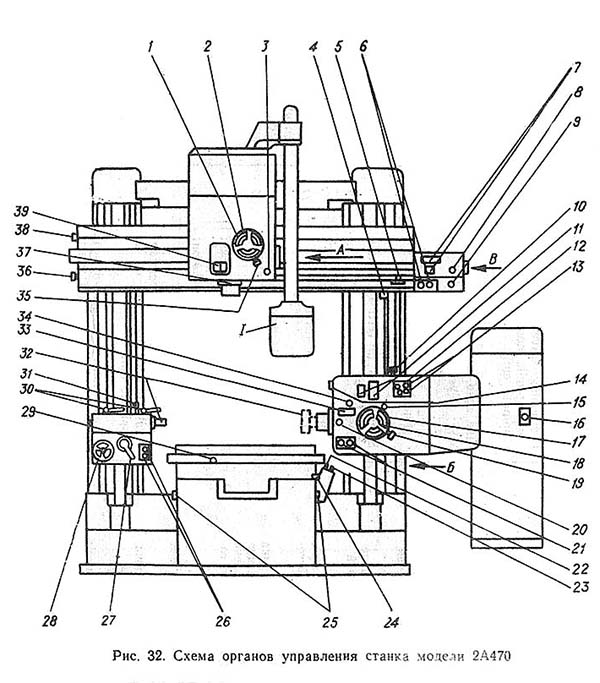

Розташування органів керування верстатом 2А470

Розташування органів керування верстатом 2А470. Завантажити у збільшеному масштабі

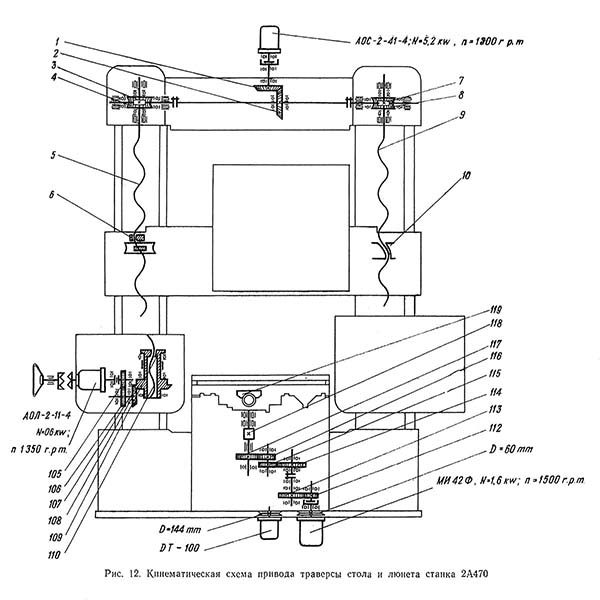

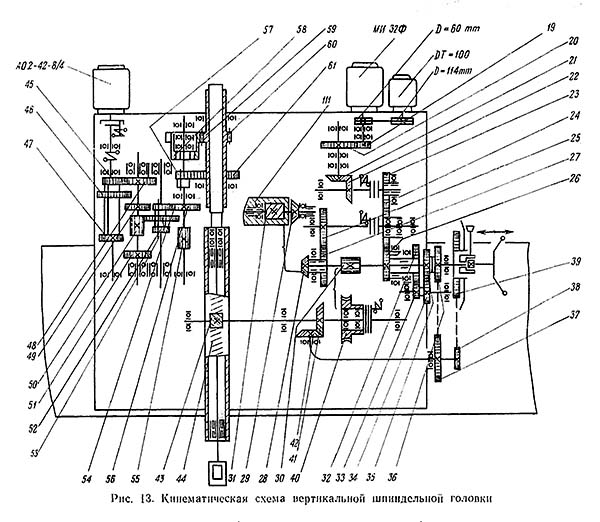

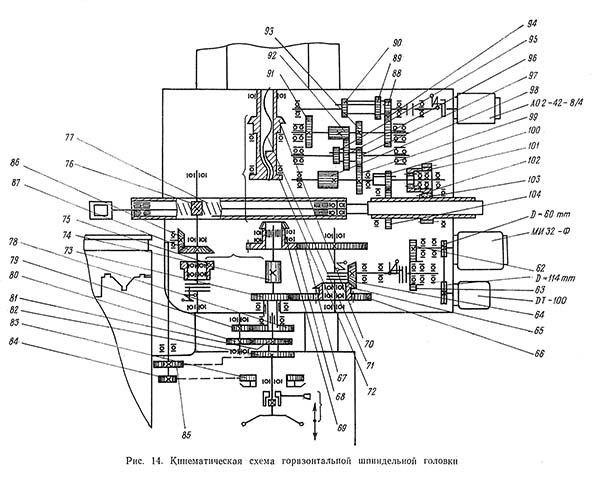

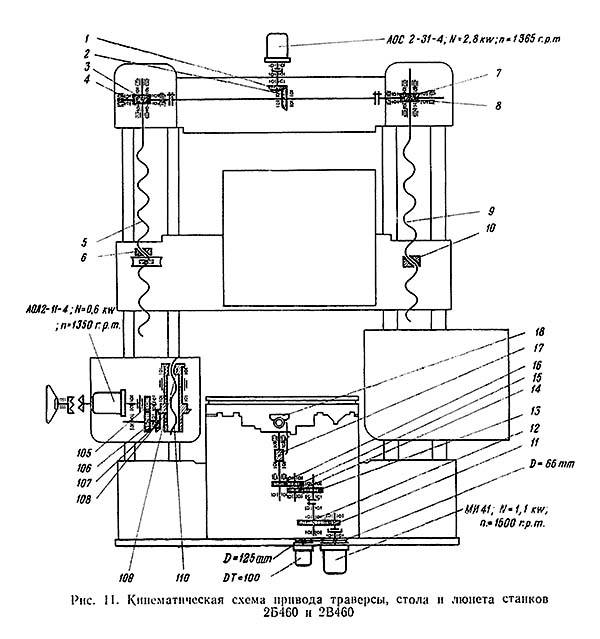

Кінематична схема координатно-расточного верстата 2А470

Кінематична схема координатно-расточного верстата 2А470. Скачать в увеличенном масштабе

Кінематична схема координатно-расточного верстата 2А470

Кінематична схема координатно-расточного верстата 2А470. Скачать в увеличенном масштабе

Кінематична схема координатно-расточного верстата 2А470

1. Кінематична схема координатно-расточного верстата 2А470. Скачать в увеличенном масштабе

На крестообразной станине установлены две неподвижные стойки, связанные между собой в верхней частини поперечиной.

По горизонтальным направляющим станины перемещается стол. По вертикальным направляющим стоек перемещается траверса з головкой вертикального шпинделя (вертикальная головка). Вертикальная головка перемещается горизонтально по направляющим траверсы. Ниже траверсы, по направляющим правой стойки, вертикально перемещается головка горизонтального шпинделя (горизонтальная головка), а по направляющим левой стойки вертикально перемещается люнет.

(На станке 2Б460 установка головки горизонтального шпинделя і люнета непредусмотрены).

По двум направляющим станины (плоской і V-образной) в продольном направлении перемещается стол. Направляющие защищены от попадания стружки стальным і лентами.

Рядом з направляющими расположены дорожки качения тележек розвантаження стола. Разгрузка стола обеспечивает плавность переміщення, а, следовательно, і возможность точной установки стола з изделием. Для случая роботи з охолодженням, на кінці станины имеется спеціальний отсек для сбора охлаждающей жидкости. Продольное перемещение стола осуществляется посредством реечно-винтовой передачи от електродвигуна постоянного тока. Винтовые рейки установлены на нижней частини стола. Короткий винт з приводом смонтирован в отдельном корпусе (рис. 15, 16), который крепится в средней частини станины между направляющими. Сзади к станине крепится редуктор приводу стола (рис. 17, 18). Справа к станине крепится корпус оптического екранного пристроя для измерения перемещений стола. Справа і слева станины, в її средней частини, крепятся механізмы зажиму стола.

На поперечине расположен механізм приводу перемещений траверсы (рис. 19, 20). В средней її частини крепится електродвигатель переменного тока; на верхних плоскостях стоек установлены два червячных редуктора (рис. 21), передающие вращение от двигуна к гвинтам переміщення траверсы. На правой стойке, на її верхней плоскости, установлен блочник з роликовой ланцюгю, связывающей горизонтальную головку з противовесом, который помещается внутри правой стойки.

На переднем торце стола находится насос для змазки направляючих. Насос приводится в действие ходом стола; для ручной подкачки перед началом роботи имеется рукоятка. К столу знизу, на кронштейнах, крепится специальная линейка оптического екранного пристроя.

Головка вертикального шпинделя (вертикальная шпиндельна головка) представляет собой отдельный сборочный узел, состоящий из основной коробки, в которой расположено шпиндельное пристрій і механізм приводу подач гильзы шпинделя.

В основной коробке также смонтированы отдельные механізмы приводу головного руху, керування, головного двигуна, насоса змазки і панелі распределения гідравлической схеми.

Привід обертання шпинделя осуществляется от електродвигуна трехфазного тока. Електродвигун установлен на шпиндельной головке. Передача обертання от електродвигуна к коробке швидкостей осуществляется через муфту переменной жесткости, поглощающей резкие толчки. Торможение двигуна осуществляется з помощью електромагнитной муфты, укрепленной па корпусе головки.

Изменение скорости обертання шпинделя достигается переміщенням подвижных блоков зубчатых колес коробки швидкостей.

Зубчасті колеса приводу головного руху, а также зубчасті колеса механізма подач изготовлены из легированной стали і термически обработаны. Зубчаты колеса приводу головного руху имеют шлифованные зубья.

Для проворота шпинделя вручную при работе з индикаторным центроискателем в коробке швидкостей устанавливается нейтральное положение подвижного блока зубчатых колес, при котором шпиндель отключается от приводу головного руху.

Шпиндельное пристрій состоит из следующих вузлів:

Расточный шпиндель смонтирован в шпиндельной гильзе на двух прецизионных цилиндро-роликовых підшипниках з коническим отверстием внутреннего кольца.

Осевые зусилля воспринимаются двумя прецизионными упорными шарикопідшипниками.

Гильза шпинделя - азотированная з високою поверхностной твердостью перемещается в корпусе шпиндельной бабки.

Хвостовая (приводная) часть шпиндельного пристроя выполнена таким образом, чтобы передавать только крутящий момент, разгружая расточный шпиндель от изгибающих моментов, передаваемых со стороны приводом.

Противовесное пристрій, соединенное со шпиндельным пристрійм посредством ланцюги, служит для уравновешивания гильзы со шпинделем.

Привід рабочих подач, быстрых і медленных установочных перемещений шпиндельной гильзы і шпиндельной головки (рис. 26 і 27) осуществляется от електродвигуна постоянного тока з широким диапазоном изменения скорости.

Быстрые і тонкие переміщення шпиндельной гильзы і тонкие переміщення шпиндельной головки (с отсчетом перемещений по лимбу) могут производиться также от штурвала, расположенного на лицевой стороне шпиндельной головки. Редуктор приводу подач з двигателем смонтированы в корпусе шпиндельной головки.

Конструкція головки горизонтального шпинделя (горизонтальная шпиндельна головка) аналогична конструкції вертикальной шпиндельной головки.

Шпиндельное пристрій то же, что і в вертикальной шпиндельной головке, но без противовеса.

Привід обертання шпинделя, привід подач головки і шпиндельной гильзы (рис. 28 і 29) выполнены так же, как і в головке вертикального шпинделя.

В верхнем левом отсеке корпуса горизонтальной головки крепится оптическое екранное пристрій для измерения переміщення горизонтальной головки по стойке.

Люнет расположен на направляючих левой стойки.

В отверстие опори люнета може быть вставлена сменная втулка. Привід установочных перемещений люнета осуществляется от електродвигуна переменного тока. Зажим люнета на стойке — однорукояточный. Для совмещения оси люнета з осью горизонтального шпинделя служит оптическое пристрій, которое устанавливается в отверстие опори люнета і в конус горизонтального шпинделя.

Внутри шпинделя установлена затяжная штанга 1 фиксирующая конічний хвостовик инструментодержателя 2 (Рис. 25) в коническом отверстии шпинделя.

Штанга 1 може как вращаться, так і перемещаться в осевом направлении. Вращение штанги осуществляется от двигуна 3 через зубчасті колеса 4 і 5, фрикционную електромагнитную муфту 6, зубчасті колеса 7 і 8, через вал 9, муфту 10 з пальцем 11 і втулку 12 з пазами на торце, сидящую нерухомо на кінці затяжной штанги 1,

При зажиме инструмента (или при его освобождении) шпиндель должен находиться в своем крайнем положении - при минимальном вылете, т. к. при етом включается торможение ланцюги головного привода. Указанная електрична блокировка осуществляется через стержень 13, сидящий на пальце 11, стержень 14 і микропереключатель 15.

Шпиндель устанавливается в крайнее, положение. Втулка 12, перемещаясь вместе со шпинделем, нажимает па палец 11 и, преодолевая усилие пружины 16, через стержни 13 і 14 включит микропереключатель 15. В таком положении шпинделя отключается питание головного двигуна і осуществляется торможение ланцюги головного привода.

Нажатием на кнопку «Отжим инструмента» включается двигатель 3. При етом происходит вывинчивание резьбового кінця штанги из хвостовика инструментодержателя 2. Вывинчивание продолжается до тех пор, пока штанга 1 своим буртиком 17 не упрется в подшипник 18. После етого штанга, продолжая вращаться, будет выталкивать хвостовик инструментодержателя из конического отверстия шпинделя.

Остановка двигуна произойдет по сигналу от реле часу.

Для отжима инструмента фрикционная електромагнитная муфта 6 подключается в сеть более высокого напряжения, чем для его зажима, і передает больший крутящий момент. Для зажиму инструмента следует инструментодержатель ввести в коническое отверстие шпинделя і нажать кнопку "зажим инструмента".

Привід обертання штанги осуществляется по той же кінематичної ланцюги, только двигатель будет вращаться в другом направлении, а фрикционная муфта 6 будет передавать меньший крутящий момент.

Штанга вращаясь ввинчивается в ннструментодержатель до тех пор, пока не упрется своим буртиком 19 в кольцо 20, після чего произойдет затягивание инструментодержателя в коническое отверстие шпинделя. После затяжки вращение двигуна прекращается. При выдвижении шпинделя из крайнего положения електроблокировка отменяется. Под действием пружины 16 муфта 10 з пальцем 11, стержнем 13 продвинется до буртика вала 9 і отключит микропереключатель 15.

Траверса представляет собой жесткую балку коробчатой формы. По направляющим траверсы в горизонтальном направлении перемещается вертикальная шпиндельна головка.

Сама траверса имеет вертикальное установочное перемещение по направляющим стоек.

На левом торце траверсы кренится ручной насос для змазки направляючих траверсы.

На правом торце траверсы крепится оптическое екранное пристрій для измерения переміщення вертикальной головки.

Органы керування верстатом сосредоточены головним образом на одном пульті. Часть органів керування расположена непосредственно на самом станке. Количество рукояток сведено к минимуму.

Розташування органів керування і их назначение указано на рис. 31 і рис. 32.

Основной пульт керування закреплен на поворотном кронштейне, который може быть установлен і заторможен в удобной для робочого зоне.

Конструкція пульта позволяет также поворачивать его на 360° і менять установку его по высоте.

Вспомогательные пульты расположены около оптических приборов или в зоне шпиндельных устройств. Это в значительной степени облегчает керування верстатом.

На станке имеются измерительные пристроя, предназначенные для:

Экранные оптические отсчетные пристроя встроены в вузли верстата, і предназначаются для отсчета координат переміщення стола, головки горизонтального шпинделя, головки вертикального шпинделя.

В качестве еталонной меры для точного отсчета координат применяется металлическая штриховая мера, профиль которой изображен на рис. 39.

Отсчет координат производится по двум штриховым мерам: грубый отсчет по оцифрованной миллиметровой линейке і точный отсчет, по упомянутой выше, неоцифрованной металлической миллиметровой штриховой мере посредством оптической системы, дающей 120-кратное увеличение.

Точный отсчет осуществляется путем совмещения проекции изображения штриха миллиметрового деления з просветом индекса, перемещающегося вдоль екрана.

Координата считывается і задается по шкале десятых долей миллиметра і барабану, имеющему 100 делений, з ценой деления 0,001 мм.

Шкала отсчета доли миллиметра верстата 2А470

Шкала отсчета доли миллиметра верстата 2А470. Скачать в увеличенном масштабе

Для задания координаты (0,463) необходимо вращать рукоятку 15 (или 64 или 70) до тех пор, пока индексы не займут положение, показанное на ряс. 41.

Источниками света для екранной оптики служат лампы накаливания 12 В 100 Вт.

Для осуществления сброса на ноль долей миллиметра (что бывает необходимо після установки базы вироби или упрощения подсчетов при установці післядующих координат) в оптических отсчетных пристроях предусмотрены специальные оптические клиновые компенсаторы. Рукоятки 34, 66 і 67 етих компенсаторов выведены па наружные стороны корпусов приборов.

Экранные оптические отсчетные пристроя встроены в вузли шпиндельных головок і предназначаются для отсчета переміщення вертикального і горизонтального шпинделей.

В качестве еталонной меры для точного отсчета переміщення применяется также металлическая штриховая мера, проектируемая па екран оптического пристроя з увеличением 60 х

Отсчет производится по растру путем совмещения проекции изображения штриха меры з просветами между прямоугольниками растровой сетки, проектируемой на екран. На рис. 42 изображено положение штриха, соответствующее отсчету 0,44 мм.

Отсчет целых миллиметров переміщення шпинделей производится по лимбам 2 или 18 на штурвальных пристроях.

При возникновении необходимости, в случае попадания грязи і пыли на зеркальную поверхность оптических шкал, следует их очистить. Для етого необходимо произвести наступні дії.

Внимание! а) Не прикасаться пальцами рук к зеркальной поверхности, б) Замшу перед употреблением тщательно промыть в спирте.

Пристрій состоит из зрительной трубы і осветителя, которые устанавливаются в отверстие люнета і в конус горизонтального шпинделя.

В оптической системе осветителя имеется горизонтальная риска шкалы 2 (рис. 40) по обеим сторонам которой нанесены деления з ценой деления 0,1 мм для оценки несовмещения при предварительной установці люнета.

Точность совмещения достигает трех микрон. Установка на резкость производится вращением окулярного кольца трубы.

Оптические приборы, установленные на станке, выпускаются отрегулированными і в дальнейшем (в процессе експлуатации) в профилактическом ремонтi в течение ряда лет не нуждаются.

При возникновении необходимости хотя бы в незначительном ремонтi следует обращаться только к специалистам оптико-механикам или на завод-изготовитель. Смена перегоревших лампочек производится після снятия кожухов, закрывающих доступ к патронам.

Устанавливая новую лампочку, следует за счет переміщення її вдоль оси или дополнительного поворота добиться полного заполнения апертурной диафрагмы нитью лампы.

Апертурная диафрагма і нить лампы, проектируются на екранчик, включаемый поворотом барашка. Экранчик і барашек расположены рядом з лампой.

Внимание! После замены лампочки необходимо выключить екранчик, т. к, при включённом екранчике основной екран прибора выключен.

Установка траверсы производится в случае необходимости, по линейке з ценой деления 1 мм, расположенной на направляючих правой стойки.

Гідравлічна схема координатно-расточного верстата 2А470

Гідравлічна схема координатно-расточного верстата 2А470. Скачать в увеличенном масштабе

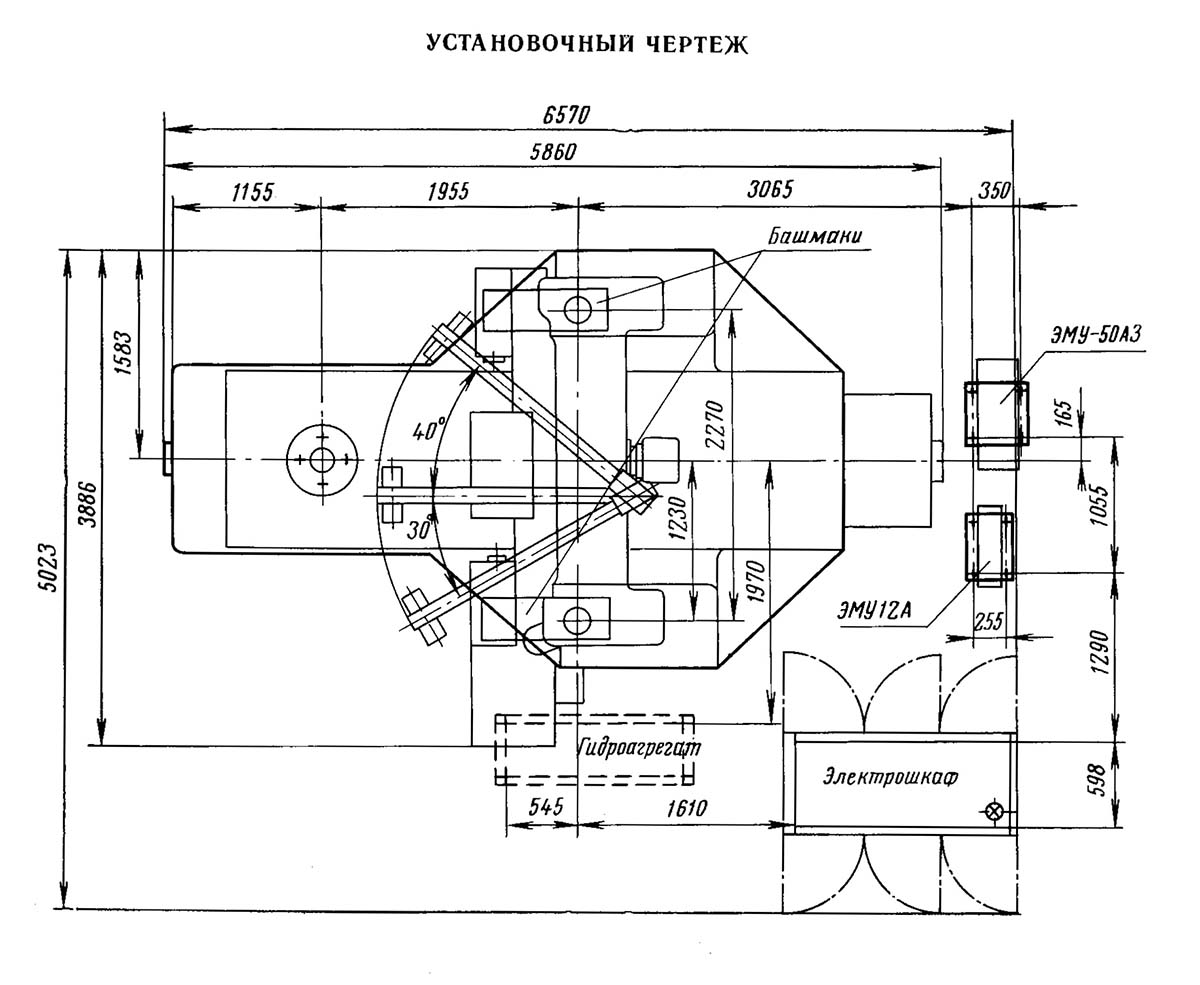

Настановне креслення верстата 2А470

Настановне креслення координатно-расточного верстата 2А470. Скачать в увеличенном масштабе

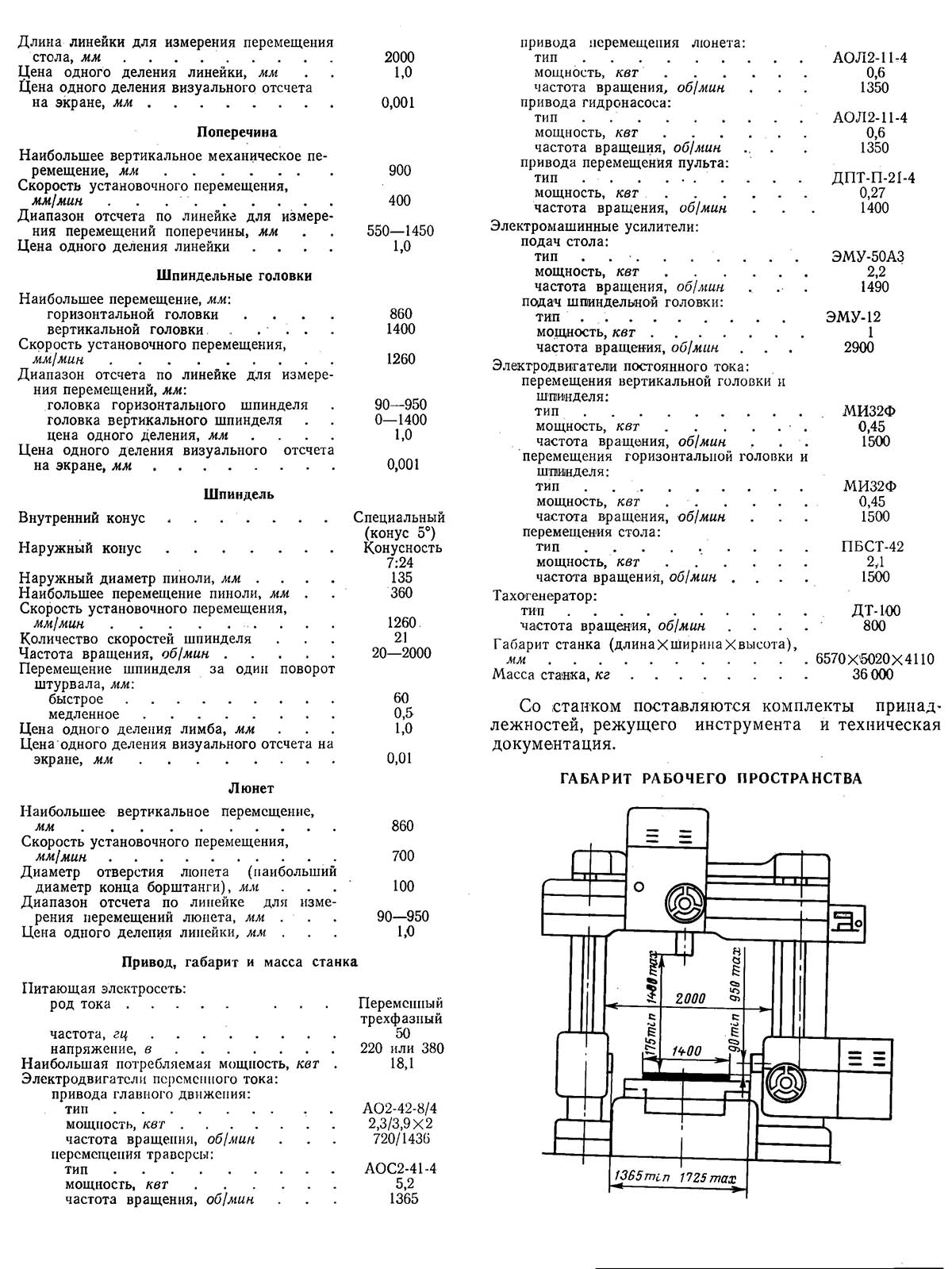

Технічні характеристики координатно-расточного верстата 2А470

Технічні характеристики верстата 2А470. Скачать в увеличенном масштабе

Технічні характеристики координатно-расточного верстата 2А470

Технічні характеристики верстата 2А470. Скачать в увеличенном масштабе

Загальновідомо, що людина може завжди дивитися на три речі: як горить вогонь, як тече вода і як працює інша людина.

Закон Мерфі