Виробник безцентрового круглошліфувального верстата 3М184 – Вітебський верстатобудівний завод Вістан , заснований у 1914 році.

У 1960 році рішенням уряду було ухвалено рішення про випуск безцентро-вішліфувальних верстатів універсальних та спеціальних.

Вітебський верстатобудівний завод «Вістан» одне з провідних підприємств із виробництва круглошліфувальних, центрових та безцентрових верстатів, зубообробних, обробних центрів з ЧПУ, токарних, спеціальних, міні, деревообробних верстатів.

Круглошліфувальний верстат 3184 призначений для шліфування циліндричних, конічних та фасонних поверхонь тіл обертання діаметром від 3 до 75 мм.

Довжина поверхні, що шліфується конічних і фасонних виробів може бути не більше ширини кіл: нормальної 150 мм, найбільшої 200 мм.

За наявності спеціального пристрою на верстаті 3184 можливе шліфування довгих циліндричних виробів методом наскрізної подачі.

Верстат 3184 забезпечує перший і другий класи точності та високий клас шорсткості шліфувальної поверхні.

Верстат, що розглядається, і аналогічні йому верстати моделей 3Г182 і 3Г185 мають наступні переваги:

Для роботи цим методом вісь провідного кола встановлюють у вертикальній площині щодо осі шліфувального кола під кутом до 4° (рис. 58, б).

У процесі шліфування осі обох кіл та ніж нерухомі. У міру зношування кіл їх переміщають відносно один одного на величину зношування.

Матеріал ведучого кола внаслідок високого коефіцієнта тертя забезпечує хороше зчеплення провідного кола зі заготовкою, що шліфується. Тому встановлений під кутом α і обертовий з окружною швидкістю v провідний коло повідомляє заготівлі кругову подачу з окружною швидкістю v=v cosα м/хв (рис. 58, б) і поздовжню подачу зі швидкістю vп=v sinα м/хв.

Дійсна окружна швидкість v′о під впливом додаткового обертання заготовки шліфувальним кругом дещо більша за теоретичну vо: v′о=(1,02..1,07) vо (залежно від кута α).

Процес шліфування може бути безперервним, тому безцентрово-шліфувальні верстати зручно використовувати у потокових та автоматичних лініях.

Цим методом користуються при шліфуванні заготовок з фасонним, конічним або іншим, відмінним від циліндричного профілем, а також при шліфуванні циліндричних заготовок з буртом або будь-якою виступаючою частининою, діаметр якої більший за діаметр шліфованої поверхні.

Працюючи методом врізання осі кіл розташовують горизонтально, заготовку поміщають між ножем і провідним колом. Шліфування поверхні ведеться одночасно по всій довжині за рахунок поперечної подачі шліфувального (або в деяких верстатах провідного) кола. Наприкінці поперечної подачі виріб має заданий розмір.

Профіль обох кіл правиться відповідно до профілю заготовки, що шліфується. Довжина оброблюваної поверхні не може бути більшою за ширину шліфувального кола.

Шліфування з наскрізною подачею до упору. Цим методом використовують для шліфування циліндричних поверхонь заготовок з буртом або конічних поверхонь. Осьове переміщення заготовки обмежується упором, який після закінчення обробки виштовхує її.

Характерною особливістю цього методу є рух опорного ножа разом із заготівлею в процесі її обробки. Для переміщення ножа використовують спеціальний пристрій, який встановлюють на опорний місток 4 (рис. 59, г).

Цей метод застосовують замість шліфування з наскрізною подачею до упору, коли поздовжню подачу та відведення виробу зручніше здійснювати за допомогою опорного ножа.

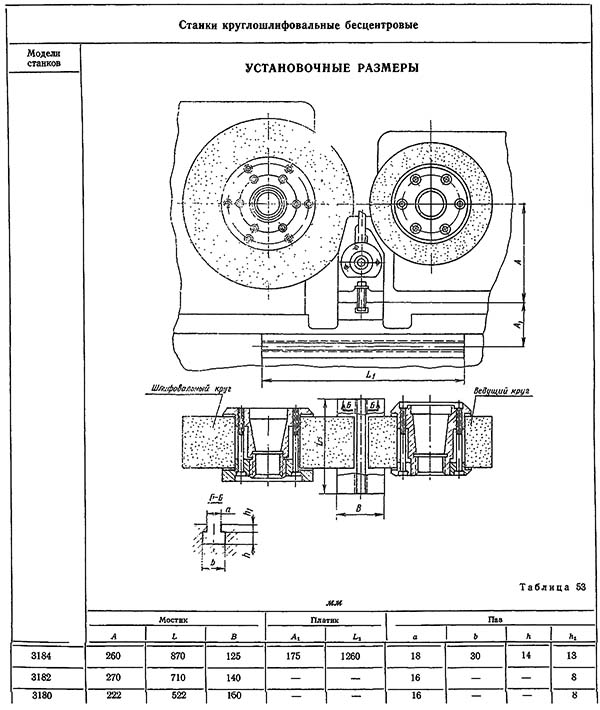

Круглошліфувальні верстати безцентрові серії 3184:

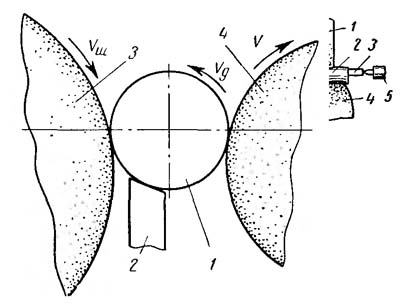

Принцип безцентрового шліфування. При зовнішньому зовнішньому шліфуванні заготовку при обробці не закріплюють у пристосуванні, а вона контактує з завзятим ножем і двома колами, з яких 1 шліфувальний круг обробляє заготовку, а провідний коло 2 обертає заготовку. Шліфувальний і провідний кола обертаються з різними окружними швидкостями: швидкість шліфувального кола (30-50 м/с) у багато разів більша за швидкість провідного кола.

Безцентрове шліфування застосовується для обробки зовнішніх поверхонь деталей, які не мають центрових отворів.

Залежно від режимів шліфування і характеристики шліфувального кола при обробці на безцентровошліфувальних верстатах може бути досягнута точність обробки 1-3 класу і шорсткість поверхні V7-V10.

Основними перевагами безцентрового шліфування в порівнянні з круглим центровим шліфуванням є:

Методи безцентрового шліфування

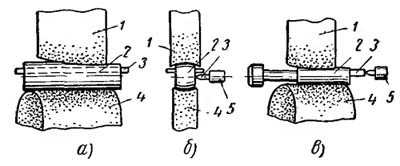

Обробка деталей на безцентровошліфувальних верстатах здійснюється трьома способами:

Схема безцентрового шліфування

При всіх способах безцентрового шліфування оброблювана деталь 1 знаходиться в контакті з опорним ножем 2, кругом шліфувальним 3 і провідним колом 4.

При поздовжньому шліфуванні обробці піддаються гладкі деталі різних діаметрів та довжин. Поздовжня подача здійснюється за рахунок повороту ведучого кола або нахилу опорного ножа на певний кут

Врізним шліфуванням обробляються різні деталі: ступінчасті валики; вали, що мають конічні або сферичні поверхні, обмежені головками та ін. Довжина оброблюваних поверхонь повинна дорівнювати або менше висоти кола, якому правкою надається необхідна форма.

Шліфуванням до упору є проміжним між поздовжнім і врізним, обробляються деталі з поверхнями, що обмежують проходження деталей між колами і занадто довгі для врізного шліфування. При підході деталі до упору каретки супорта ведучий або шліфувальний круг відводиться і видаляється деталь із зони шліфування.

Габарит робочого простору шліфувального верстата 3184

Габарит робочого простору шліфувального верстата 3184. Дивитись у збільшеному масштабі

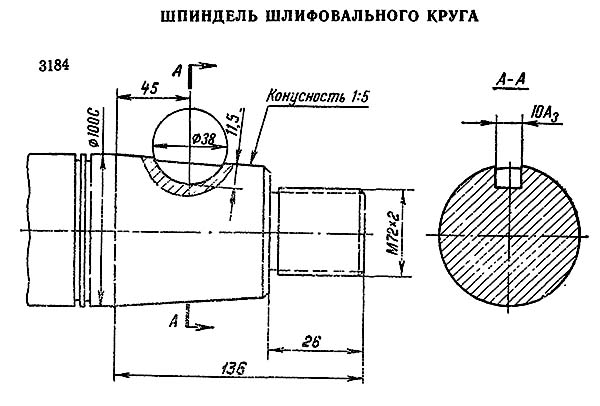

Шпиндель шліфувального кола безцентрового верстата 3184

Шпиндель шліфувального кола безцентрового верстата 3184. Дивитись у збільшеному масштабі

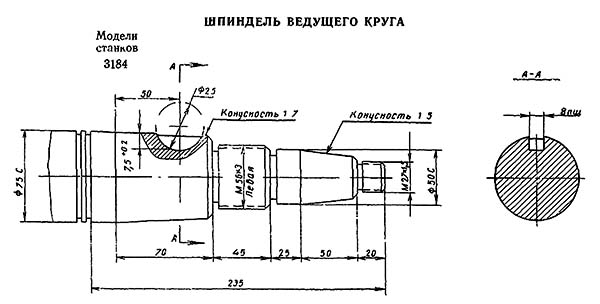

Шпиндель ведучого кола безцентрового верстата 3184

Шпиндель ведучого кола безцентрового верстата 3184. Дивитись у збільшеному масштабі

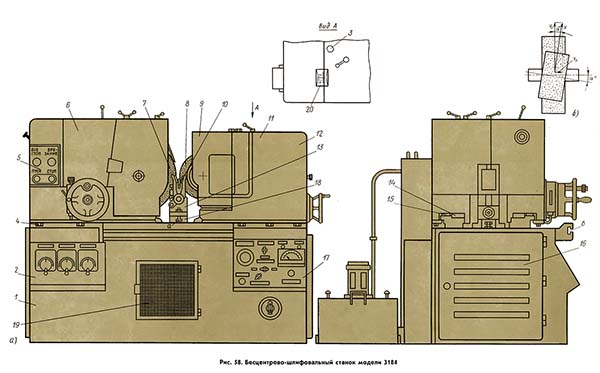

Фото круглошліфувального безцентрового верстата 3184

Розташування основних вузлів безцентрово-шліфувального верстата 3184

Загальний вигляд та компонування верстата показані на рис. 58 а. Основні вузли верстата: станина 1, бабка 6 шліфувального кола, бабка 12 ведучого кола, супорт 13

Верстат має два абразивних кола, що обертаються в одному напрямку: шліфувальний 7 і ведучий 8. Заготовка, що шліфується, розташовується між колами і спирається на ніж 10. Провідне коло повідомляє заготівлі обертання (кругову подачу), а шліфувальний круг 7 виробляє обробку поверхні.

Існують такі методи безцентрового шліфування: шліфування з наскрізною подачею (напрохід), шліфування з поперечною подачею (на врізання), шліфування з наскрізною подачею до упору та шліфування просувним методом.

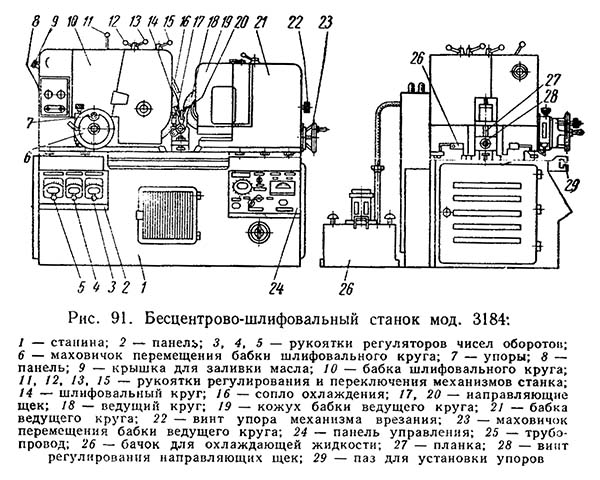

Розташування органів керування безцентрово-шліфувальним верстатом 3184

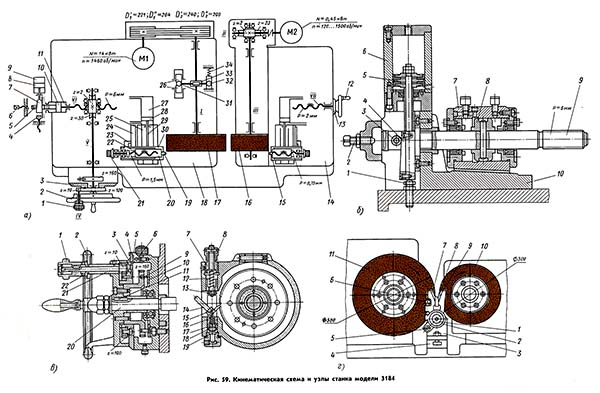

Схема кінематична круглошліфувального верстата 3184. Дивитись у збільшеному масштабі

Кінематична схема круглошліфувального верстата 3184

Схема кінематична круглошліфувального верстата 3184. Дивитись у збільшеному масштабі

Обертання на шліфувальний круг 17 передається від електродвигуна M1 через клинопасову передачу, що має два комплекти змінних шківів, які визначають частоту обертання шпинделя I:

n′ 1 = 1460 (D′ 1 /D′ 2 ) = 1460 (221/240) = 1340 об/хв

і

n′′ 1 = 1460 (264/200) = 1940 об/хв

Диаметр нового круга D1 = 500 мм. Допустимый износ круга до диаметра D2 = 400 мм.

При установці нового круга D1 = 500 мм устанавливают комплект з ведущим шкивом меньшего диаметра. Скорость різання

v1 = (πD2n′1)/ (60•1000) = (3,14•500•1340)/ (60•1000) = 35 м/с

При износе кругов для повышения скорости різання устанавливают комплект шкивов з ведущим шкивом большего диаметра. Для круга диаметром D2 = 400 мм скорость різання

v2 = (πD2n′′1)/ (60•1000) = (3,14•400•1940)/ (60•1000) = 40,6 м/с

Окружная скорость заготовки Do і скорость поздовжньої подачі vn зависят от окружной скорости v ведущего круга. Ведущий круг получает вращение от електродвигуна M2 постоянного тока, частота обертання которого настраивается регулятором з пульта керування в пределах от 120 до 1500 об/мин.

Частота обертання ведущего круга равна 10,4 об/мин і 130 об/мин.

При новом ведущем круге диаметром 300 мм его окружная скорость - 9,8 м/мин і 122 м/мин.

Быстрый подвод, подача «на врезание» і быстрый отвод бабки 18 (рис. 59, а) з шлифовальным кругом 17 производится гідроцилиндрами 9 і 11. Исходному положению шлифовальной бабки соответствует левое положение поршня 10 і верхнее положение поршня 8. При етом винт VI удерживает гайку, расположенную внутри червячного колеса z=30, і шлифовальную бабку 18 в левом (отведенном) положении.

При поступлении масла в левую полость цилиндра 11 поршень 10 производит быстрый подвод гвинта VI, гайки і шлифовальной бабки до упора ролика 5 в поверхность копира 7. После етого автоматически включается медленное рух поршня 8 і копира 7 вниз. Величина поздовжньої подачі зависит от профиля копира 7 і скорости его руху вниз. После упора копира в винт 4 включается обратный ход поршней 8 і 10. При етом винт VI отводит шлифовальную бабку в исходное положение. Длина обратного ходу гвинта VI регулируется вин том 6.

Диаметр обрабатываемой поверхности определяется расстоянием между ведущим 16 і шлифовальным 17 кругами після окончания подачі «на врезание». Это расстояние устанавливается вручную поперечным переміщенням шлифовальной бабки і бабки ведущего круга. За один оборот маховичка 12 винт VII перемещает бабку 14 ведущего круга на шаг Р=2 мм. Маховичок имеет лимб 13 со 100 делениями.

При повороте маховичка 12 на одно деление лимба бабка перемещается на 2/100 = 0,02 мм.

Установочное перемещение шлифовальной бабки осуществляется маховичком 2 і грибком 1. При вращении маховичка 2 вращается вал V, двухзаходный червяк z=2 і червячное колесо 2=30. Гайка закрепленная внутри червячного колеса, перемещаясь по винту VI, перемещает шлифовальную бабку. За один оборот маховичка шлифовальная бабка перемещается на s =1 (2/30) 6 = 0,4 мм.

Вместе з маховичком 2 вращается лимб 3, имеющий 400 делений, цена каждого деления 0,001 мм. Дополнительное перемещение шлифовальной бабки осуществляют поворотом грибка 1. При повороте грибка на один зуб лимб 3 поворачивается через зубчатую передачу 10/100 относительно маховичка 2 на одно деление, что соответствует дополнительному перемещению шлифовальной бабки на 0,001 мм.

Осциллирующее рух шлифовального круга совершается за счет одновременного обертання і продольных возвратно-поступательных движений шлифовального круга 17. Вал I имеет буртик, который входит в хомут 33 з двумя шаровыми головками 31 і 32; головка 32 прижата пружиной 34 к корпусу бабки, а головка 31 получает продольные переміщення от поршней 26 гідропривода. Поршни 26 покачивают хомут 33 і осуществляют возвратно-поступательные руху вала L

Кинематические ланцюги подачі инструментов 15 і 19 для правки кругов. Перемещение каретки з инструментом для правки шлифовального круга производится гідроцилиндром 27. Поперечная подача инструмента производится вручную при вращении маховичка 21 і гвинта з шагом Р=1,5 мм. Лимб маховичка имеет 150 делений, поетому при повороте маховичка на одно деление каретка 20 подает инструмент 19 «на врезание» на 0,01 мм. Механізм правки ведущего круга 16 имеет аналогичное пристрій.

Станина 1 (рис. 58, а) выполнена в виде отливки коробчатого сечения з мостиком 18 для крепления суппорта, з прямоугольными роликовыми направляющими 15 для руху шлифовальной бабки 6 і такими же направляющими для руху бабки 12 ведущего круга. Точное перемещение каждой из бабок по направляющим регулируется клиньями 14 і болтами 4.

На левом і правом торцах станины имеются ниши, закрытые крышками 16, для розміщення електроустаткування і гідропривода. В средней частини станины за дверцей 19 расположены насос і резервуар системы змазки. Керування верстатом производится з пультов 2, 5 і 17.

Т-образные пазы а і б могут быть использованы для крепления загрузочных устройств или других пристосувань.

Шлифовальная бабка 6 выполнена в виде чугунной отливки со щитками, закрывающими її левую сторону. Внутри бабки расположены шпиндель шлифовального круга, балансировочное пристрій, пристрій для осциллирования движений шлифовального круга 7, пристрій для правки шлифовального круга і механізм поперечної подачі бабки.

Бабка ведущего круга состоит из двух основних частин: каретки 11 і поворотной частини 9. Винтом 3 по шкале 20 можно устанавливать поворотную часть 9 і шпиндель ведущего круга под углом (от+4о до —2°) к шпинделю шлифовального круга, который обеспечивает нужную величину поздовжньої подачі заготовки, і в етом положении закреплять четырьмя болтами (на схеме не показаны).

Внутри каретки 11 расположены пристрій для правки ведущего круга і механізм поперечної подачі ведущей бабки.

Суппорт 13 предназначен для крепления опорного ножа 10, передних і задних направляючих щек. Нож служит опорой для заготовки во время шлифования, а щеки — для направления заготовки при подводе к кругам і отводе от них. Суппорт крепится болтами в Т-образ ном пазу а мостика 18.

Механізм поперечных подач (рис. 59, в) предназначен для поперечных перемещений шлифовальной бабки: ускоренного переміщення маховичком 2, точного переміщення грибком 1 і подачі от гідроприводу для компенсации износа шлифовальных кругов. Вращение от маховичка 2 передається через шпонку 11 на вал 20. Откидной упор 5 на оси 6, в который упирается планка 4 лимба 3, ограничивает поворот маховичка 2.

Если при шлифовании упор 5 ограничивает поворот маховичка 2 при диаметре шлифуемой поверхности, большем чем предусмотрено чертежом, то дополнительное перемещение шлифовальной бабки производится грибком 1 относительно зубьев 22 втулки 21.

Подача от гідроприводу для компенсации износа шлифовальных кругов производится при нагнетании масла в гідроцилиндр 19. При етом поршень 18 перемещается до упора в штуцер 7, поворачивая собачкой 15 храповое колесо z=160, соединенное з маховичком 2. Обратный ход поршню 18 сообщается пружиной 12, а ограничивается кольцом 13. Головкой 8 устанавливают нужную величину обратного, а следовательно, і прямого ходу поршня 18, изменяя, таким образом, величину подачі при компенсации. Поворот храпового колеса 2=160 на один зуб соответствует подаче s =(1/160) (2/160) 6 = 1/400 = 0,0025 мм.

Рукояткой 14 включают или отключают собачку 15. В етих положениях собачка удерживается колпачком 16 і пружиной 17. Пружины 9 і диск 10 удерживают маховичок 2 і храповое колесо z=160 от самопроизвольного поворота.

Механізм врізання (рис. 59, б) предназначен для поперечных перемещений шлифовальной бабки от гідроприводу при шлифовании заготовок з подачей «на врезание». С помощью етого механізма автоматически осуществляются: быстрый подвод, подача «на врезание» і быстрый отвод шлифовальной бабки.

Гідроциліндри 6 і 7 механізма закреплены нерухомо на кронштейне 10. Быстрый подвод производится при перемещении поршнем 8 ходового гвинта 9 до упора ролика 3 в поверхность копира 4. Перемещение копира 4 при подаче «на врезание» производится поршнем 5, ход которого регулируется упором 1. При одновременном перемещении поршней 8 і 5 происходит быстрый отвод шлифовальной бабки. Величина обратного ходу регулируется упором 2.

Механізми подачі инструментов для правки кругов (рис. 59, а). Абразивные круги правятся инструментами 15 і 19 (обычно алмазными карандашами).

На основании 25 механізма правки шлифовального круга расположены цилиндр 27 і направляющие для руху нижней каретки 30. При поступлении масла в цилиндр 27 поршень 28 перемещает шток 29 і нижнюю каретку 30 попеременно то в одну, то в другую сторону на 220 мм. Такое перемещение необходимо для правки круга по всей его ширине.

На каретке 30 расположена промежуточная каретка 22, которая под действием пружины прижата пальцем 23 к шаблону 24. Профиль шаблона 24 соответствует профилю шлифуемой заготовки и, следовательно, обеспечивает требуемый профиль при правке шлифовального круга 17. При продольном перемещении нижней каретки 30 палец 23 движется по шаблону, перемещая промежуточную каретку 22 в поперечном направлении. На промежуточной каретке 22 расположена каретка 20 з алмазным карандашом, которая перемещается вручную маховичком 21.

Пристрій суппорта для шлифования «напроход». На рис. 59, г показаны основні детали суппорта і посадочные розміри для кругов. Корпус 3 суппорта закреплен болтами на мостике 4.

Для установки ножа 8 на нужную высоту маховичком 1 поворачивают ось з двумя ексцентриками, перемещающими нож по вертикали в пределах 15 мм. Деления лимба 2 указывают величину переміщення ножа в мм. Поднимают і опускают нож 8 при наладке верстата, чтобы ось шлифуемых заготовок находилась выше осей шлифовального 11 і ведущего 10 кругов на 0,15—0,25 диаметра шлифуемых изделий.

Для направления заготовок з обеих сторон шлифовальных кругов расположены четыре щеки: со стороны ведущего круга 10 — две передние щеки 9, со стороны шлифовального круга 11 — две задние щеки 7. Положения передних щек регулируют винтом 6, задних — винтом 5.

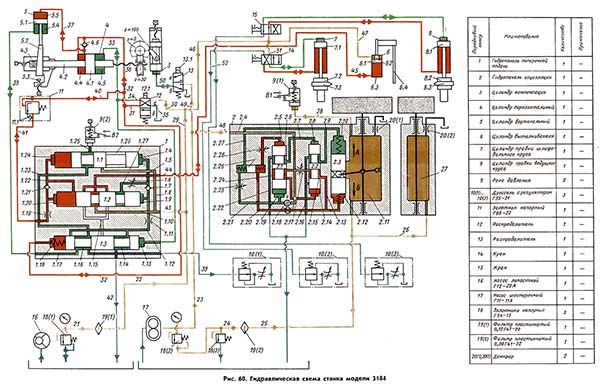

Гідравлічна схема круглошлифовального верстата 3184

Гідравлічна схема круглошлифовального верстата 3184. Дивитись у збільшеному масштабі

Гідропривід верстата (рис. 60) осуществляет поперечные переміщення шлифовальной бабки, выталкивание вироби, подачу инструментов, производящих правку кругов, осциллирующее рух шлифовального круга і подачу змазки к підшипникам шпинделей кругов.

Насос 16 включают только на период роботи з автоматическим или напівавтоматическим циклом шлифования «на врезание» і при правке шлифовального или ведущего кругов.

Насос 16 подает масло по трубопроводам 21, 22 в гідропанель 1, к распределителю 12, к цилиндру 6 і к кранам 14 і 15.

Насос 17 подает масло по трубопроводу 23 в гідропанель 2 осциллирования і к распределителю 13, а по трубопроводу 24, 25, 26 масло поступает для смазывания підшибників шпинделей. Максимальное давление масла создается: в трубопроводе 22 до 1—1,5 МПа (10 — 15 кгс/см2) — напорным золотником 18(1); в трубопроводе 23 до 0,5 МПа (5 кгс/см2) — напорным золотником 18(2) і в трубопроводе 25 до 0,02—0,05 МПа (0,2—0,5 кгс/см2) — напорным золотником 18(3).

Гідропанель 1 управляет автоматическим циклом движений шлифовальной бабки з помощью золотників 1.1, 1.2 і 1.3, напорного золотника 11, распределителя 12, цилиндров 4 і 5.

Гідропанель 2 через реверсивные золотники 2.1, 2.2 і толкатель 2.3 сообщает шпинделю шлифовального круга возвратно-поступательные осевые руху, необходимые для того, чтобы при вращении шлифовальный круг совершал осциллирующее движение.

При подготовке верстата к пуску включается насос 17, который нагнетает масло по трубопроводам 23, 24, 25, 26 в полости 2.11 і 27. Из етих полостей масло подается для смазывания підшибників ковзання шпинделей кругов. Для лучшей циркуляции часть масла выпускается из полостей через демпферы 20(1), 20(2) і сливные трубы. После заполнения полостей давление масла в них і в трубопроводе 28 повышается, і поршень реле давления 9(1) включает нормально разомкнутые контакты микропереключателя B1. После етого становится возможным увімкнення електродвигуна приводу головного руху і робочого цикла верстата.

Полуавтоматический цикл шлифования «на врезание» включают кнопкой «Врезание» на пульті 5 (рис. 58, а). Включается електромагнит 12.1 (рис. 60), который перемещает распределитель 12 в положение а.

При положении а распределителя 12 масло от насоса 16 по трубопроводам 21, 22, 29, 30, 31, 32 поступает в левые полости 4.4 і 1.18 цилиндра 4 і золотника 1.3. Одновременно из правых полостей 4.5 і 1.13 цилиндра 4 і золотника 1.3 масло уходит на слив по трубопроводам 33, 34 і 35. Под давлением масла поршень 4.1 і золотник 1.3 перемещаются вправо.

Поршень 4.1 перемещает вправо шток 4.2, винт 36, червячное колесо 2=30 і вместе з ним шлифовальную бабку. Происходит быстрый подвод шлифовального круга к изделию до положения, при котором ролик 4.3 упрется в копир 5.2.

При перемещении поршня 4.1 вправо открывается проход масла из полости 4.4 по трубопроводу 37 в полость. 5.5. Под давлением масла поршень 5.1 опускает копир 5.2. Освобождается путь для руху ролика 4.3. При етом под давлением масла в полости 4.4 поршень 4.1 производит подачу шлифовальной бабки «на врезание».

Скорость подачі «на врезание» зависит от скорости руху копира 5.2 вниз і регулируется скоростью выхода масла на слив из полости 5.4 по трубопроводу 38.

Так как при поступлении масла под давлением в трубопровод 32 і полость 1.18 золотник 1.3 перемещается вправо, то масло из трубопровода 38 через проточку 1.16, трубопровод 39 і дроссель 10(1) уходит на слив.

Скорость выхода масла на слив из полости 5.4 регулируют дросселем 10(1), устанавливая нужную скорость подачі «на врезание» в мм/мин.

Подача «на врезание» прекращается, когда копир 5.2 дойдет до упора 5.3.

При остановке поршня 5.1 давление в полости 5.5 і в трубопроводах 37, 32 і 40 повышается, вследствие чего напорный золотник 11 открывает проход масла из трубопровода 40 в трубопровод 41 і через демпфер 1.19 в полость 1.20. Под давлением масла золотник 1.2 перемещается вправо, вытесняя масло из полости 1.9 через демпфер 1.11, проточку 1.14 і трубопровод 42 на слив.

При правом положении золотника 1.2 открывается проход масла из полости 1.20 по каналу 1.22 в полость 1.24, і золотник 1.1 перемещается вправо, вытесняя масло из полости 1.4, через обратный клапан 1.7, демпфер 1.11, проточку 1.14 і трубопровод 42 на слив.

В указанной выше післядовательности при движении шлифовальной бабки вправо золотники 1.3, 1.2 і 1.1 перемещаются из левого положения в правое.

При левом положении золотника 1.1 масло под давлением по трубопроводам 22, 43, каналам 1.8, 1.25 через проточку 1.26 поступает в реле давления 9(2). Под давлением масла реле 9(2) замыкает контакты микропереключателя В2, который включает електромагнит 12.1.

При перемещении золотника 1.1 в правое положение канал 1.25 соединяется з каналом 1.23, в котором при нерухомому поршне 5.1 давление отсутствует. Поетому реле 9(2) размыкает контакты микропереключателя В2, включая електромагнит 12.1. В результате распределитель 12 под действием пружины перемещается в положение б.

При положении б распределите ля 12 масло по трубопроводам 30, 34, 33 поступает под давлением в полости 4.5 і 1.13 цилиндров 4 і золотника 1.3, перемещая их влево. Одновременно из полости 4.4 і 1.18 масло уходит на слив по трубопроводам 32, 31 і 35. При быстром движении поршень 4.1 перемещает влево винт 36, червячное колесо 2=30 і шлифовальную бабку.

При левом положении золотника 1.3 масло из полости 1.13 по каналам 1.12, 1.17 і трубопроводу 38 поступает под давлением в полость 5.4, созагальна поршню 5.1 і копиру 5.2 рух вверх. Масло из полости 5.5 уходит на слив через трубопровод 37, обратный клапан 4.6 і трубопроводы 32, 31, 35. Одновременно из полости 1.13 масло под давлением по каналу 1.12 через демпфер 1.11 поступает в полость 1.9, перемещая золотник 1.2 в левое положение. Из полости 1.20 масло уходит на слив через демпфер 1.19, трубопровод 41, обратный клапан 11.1 і трубопроводы 40, 32, 31, 35.

При крайних положениях золотника 1.2 масло из трубопровода 43 через проточки золотника 1.2 по каналам 1.10, 1.5 і по трубопроводу 44 поступает в полость 6.3, удерживая поршень 6.1 і толкатель 6.4 в отведенном положении.

При перемещении влево золотник 1.2 перекрывает средним буртом канал 1.10, закрывая проход масла в трубопровод 44, і открывает выход масла из полости 6.3 по трубопроводу 45, каналам 1.5 і 1.15 через проточку 1.14 і трубопровод 42 на слив.

Так как в полость 6.2 масло всегда поступает под давлением по трубопроводам 22, 29, 46 і 47, то при выпуске масла из полости 6.3 на слив происходит быстрый ход поршня 6.1 вперед, при котором толкатель 6.2 выталкивает изделие.

При перемещении золотника 1.2 влево масло вновь поступает под давлением в полость 6.3, отводя поршень 6.1 і толкатель 6.2 назад.

При левом положении золотника 1.2 открывается проход масла из полости 1.9 по каналу 1.27 через дроссель 1.6 в полость 1.4. Под давлением масла золотник 1.1 перемещается влево, вытесняя масло из полости 1.24 через обратный клапан 1.21, демпфер 1.19, трубопровод 41, обратный клапан 11.1 і трубопроводы 40, 32, 31 і 35 на слив.

При левом положении золотника 1.1 открывается проход масла из трубопровода 43 по каналу 1.8, проточке 1.26, каналу 1.25 в реле 9(2), Под давлением масла реле замыкает контакты микропереключателя В2, который включает електромагнит 12.1 для осуществления цикла шлифования следующей заготовки.

Автоматический цикл отличается от напівавтоматичного тем, что каждый следующий цикл включается автоматически з помощью реле давления 9(2). При автоматическом цикле нужно регулировать время выдержки шлифовальной бабки в левом положении. Это время зависит от скорости переміщення золотника 1.1, которую регулируют дросселем 1.6.

Время выдержки шлифовальной бабки в правом положении після окончания врізання изменяют, регулируя сжатие пружины напорного золотника 11. При увеличении сжатия пружины время выдержки увеличивается, при ослаблении — уменьшается.

Гідропривід осцилляции приводится в действие маслом, поступающим под давлением по трубопроводам 23, 48 і каналу 2.4 в золотник 2.1 к сечению а крана 2.18 і через дроссель 2.17 в золотник 2.2.

Для увімкнення гідроприводу проход масла из канала 2.4 через кран 2.18 должен быть перекрыт. При таком положении крана масло, поступающее в золотники 2.1 і 2.2, поочередно перемещает их і толкатель 2.3 в направлении, указанном стрелками А і Б.

При перемещении золотника 2.1 в направлении стрелки А масло из канала 2.4 через проточку 2.24 поступает в полость 2.14, перемещая золотник 2.2 в направлении стрелки А і вытесняя масло из полости 2.8 по каналам 2.7, 2.22 через проточку 2.6 на слив.

При положении А золотника 2.2 масло из канала 2.4 через дроссель 2.17, проточку 2.15 і канал 2.13 поступает в полость 2.12, передвигая толкатель 2.3 в направлении стрелки А. Масло из полости 2.10 по каналам 2.9, 2.16 уходит на слив. Следовательно, при перемещении золотника 2.1 в направлении стрелки А следом за ним в етом же направлении перемещаются золотник 2.2 і толкатель 2.3. Одновременно з движением толкателя масло из канала 2.13 через сечение б крана 2.18, канал 2.20 і дроссель 2.26 поступает в полость 2.5, сдвигая золотник 2.1 в направлении стрелки Б. При етом масло из полости 2.19 через дроссель 2.23 і каналы 2.21, 2.27, 2.9 і 2.16 уходит на слив.

После переміщення золотника 2.1 в положение Б происходят дії, аналогичные изложенным выше, вследствие чего золотник 2.2 і толкатель 2.3 перемещаются в направлении стрелки Б.

Величина ходу толкателя 2.3 і шпинделя шлифовального круга зависит от часу переключения золотника 2.1. Она регулируется дросселями 2.26 і 2.23.

При повороте крана 2.18 открывается проход масла под давлением из канала 2.4 через сечение а крана 2.18 по каналам 2.21 і 2.27 в полость 2.10 толкателя. При етом толкатель удерживает шпиндель шлифовального круга от осевых перемещений.

Плунжер 2.25 под действием пружин находится в среднем положении. При увеличении зусилля для переміщення толкателя 2.3 сверх нормального под действием повышенного давления масла плунжер 2.25 перемещается из среднего положения, перекрывая канал 2.20 или 2.27 і выключая етим осциллирующее движение.

Чтобы компенсировать износ шлифовальных кругов, влияющий на точность обрабатываемого вироби, нужно совершить подачу шлифовальной бабки. Для етого включают електромагнит 13.1. Распределитель 13 занимает положение а. Масло под давлением поступает в цилиндр 3 і перемещает поршень. Собачка, закрепленная на поршне, поворачивает круговое колесо, осуществляющее перемещение бабки.

Поворотом крана 14 включают подачу масла из трубопровода 51 в штоковую (или поршневую) полость цилиндра 7 і слив масла из противоположной полости цилиндра через трубопровод 52 і дроссель 10(2). Поршень 7.1 сообщает каретке 7.2 і алмазному карандашу 7.3 продольную подачу для правки шлифовального круга.

Правка ведущего круга производится аналогично алмазным карандашом 8.3. Масло на слив уходит через дроссель 10(3).

Скорость поздовжньої подачі при правке регулируют дросселями. 10(2) і 10(3).

| Наименование параметра | 3184 | 3М184 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | В | |

| Наибольший допустимый диаметр устанавливаемого вироби, мм | 3..75 | 3..80 |

| Наименьший диаметр рекомендуемый при врезном шлифовании | 10 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью і устойчивостью изделий) при сквозном шлифовании, мм | 250 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью і устойчивостью изделий) при врезном шлифовании, мм | 150 | 145 |

| Наибольшая длина обрабатываемых изделий в нормальном приспособлении, мм | 220 | |

| Наибольшая длина прутка в специальном приспособлении, мм | 10000 | |

| Высота от основания верстата до оси кругов, мм | 1120 | 1060 |

| Высота от зеркала мостика до оси кругов (высота центров), мм | 235 | |

| Шлифовальный круг | ||

| Тип шлифовального круга | ПП | ПП |

| Наружный диаметр наименьший/ наибольший, мм | 400..500 | 500 |

| Наибольшая высота (ширина) наименьшая/ наибольшая, мм | 150..200 | 150 |

| Диаметр отверстия, мм | 305 | 203 |

| Число оборотів в минуту | 13370..1910 | 1370 |

| наименьшая і наибольшая окружная скорость (скорость шлифования), м/сек | 35..50 | 35..50 |

| Ведущий круг | ||

| Наружный диаметр наименьший/ наибольший, мм | 260..300 | 300..350 |

| Наибольшая высота (ширина) наименьшая/ наибольшая, мм | 150..200 | 150 |

| Диаметр отверстия, мм | 127 | 203 |

| Наибольший угол наклона в вертикальной плоскости, град | -2 +4° | ±5° |

| Наибольший угол наклона в горизонтальной плоскости, мин | ±30° | |

| Число оборотів в минуту при работе (бесступенчатое регулювання) | 10..130 | 11..150 |

| Число оборотів в минуту при правке | 290 | |

| Бабка шлифовального круга | ||

| Размер кінця шпинделя шлифовального круга по ГОСТ 2323—67, мм | 80 | |

| Наибольшее установочное перемещение при снятых кругах, мм | 105 | 130 |

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | 20 | |

| Рабочее перемещение на одно деление лимба механізма подачі, мм | 0,001 | |

| Рабочее перемещение на один оборот лимба механізма подачі, мм | 0,08 | |

| Рабочее перемещение толчковой подачі от рукоятки, мм | 0,001 | |

| Рабочее перемещение механізмом врізання, мм | ||

| Скорость подачі при врезном шлифовании наибольшая, мм/мин | 10 | |

| Скорость подачі при врезном шлифовании наименьшая, мм/мин | ||

| Бабка ведущего круга | ||

| Перемещение наибольшее при снятых кругах, мм | 300 | |

| Перемещение на одно деление лимба гвинта подачі, мм | 0,05 | |

| Перемещение на один оборот лимба гвинта подачі, мм | 6 | |

| Механізм правки кругов | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | |

| Поперечное перемещение алмаза на один оборот лимба, мм | 1,5 | |

| Скорость переміщення алмаза в продольном направлении наибольшая, мм/мин | 250 | |

| Скорость переміщення алмаза в продольном направлении наименьшая, мм/мин | 30 | |

| Наибольший угол разворота копира, гра | ±2 | |

| Суппорт | ||

| Наибольшее установочное перемещение ножа суппорта по высоте, мм | ||

| Гідропривід механізма врізання | ||

| Производительность насоса, л/мин | ||

| Номинальное давление, кгс/см2 | ||

| Емкость гідробака, л | ||

| Агрегат змазки | ||

| Производительность насоса змазки підшибників шпинделя бабки шлифовального круга, л/мин | ||

| Производительность насоса змазки підшибників шпинделя бабки ведущего круга, л/мин | ||

| Емкость бака підшибників шлифовального круга, л | ||

| Емкость бака підшибників ведущего круга, л | ||

| Агрегат охлаждения | ||

| Производительность насоса, л/мин | ||

| Пропускная способность магнитного сепаратора, л/мин | 50 | |

| Емкость, бака, л | ||

| Привод, габарит і масса верстата | ||

| Род тока питающей сети | Переменный трехфазный, частота тока 50гц | Переменный трехфазный, частота тока 50гц |

| Напряжение питающей сети, в | 380 | 380 |

| Напряжение електроприводов, в | 380 | 380 |

| Напряжение ланцюгів керування, в | 110 | 110 |

| Напряжение ланцюгів местного освещения, В | 36 | 36 |

| Напряжение сигнализации, В | 5,5 | 5,5 |

| Напряжение постоянного тока, В | 110 | 110 |

| Количество електродвигателей на станке | 11 | |

| Електродвигун приводу шлифовального круга, кВт (об/мин) | 15 | |

| Електродвигун приводу ведущего круга - тип | ПБСТ-22-В | |

| Електродвигун приводу ведущего круга, кВт (об/мин) | 0,85 (2200) | |

| Електродвигун приводу електромашинного усилителя - тип | ЭМУ-12А | |

| Електродвигун приводу електромашинного усилителя, кВт (об/мин) | 1,2 (2900) | |

| Електродвигун приводу гідронасоса, кВт (об/мин) | 1,1 (1400) | |

| Електродвигун насоса змазки підшибників шпинделя шлифовального круга, кВт (об/мин) | 0,25 | |

| Електродвигун насоса змазки підшибників шпинделя ведущего круга, кВт (об/мин) | 0,12 | |

| Електродвигун приводу насоса охлаждения, кВт (об/мин) | 0,6 | |

| Електродвигун приводу магнитного, кВт (об/мин) | 0,12 | |

| Електродвигун приводу правки шлифовального круга, кВт (об/мин) | 0,09 | |

| Електродвигун приводу правки ведущего круга, кВт (об/мин) | 0,09 | |

| Електродвигун приводу ускоренного переміщення шлифовальной бабки, кВт (об/мин) | 0,25 (1400) | |

| Суммарная мощность електродвигателей, кВт | 17,48 | 18,47 |

| Габаритные розміри і масса верстата | ||

| Габарит верстата (длина X ширина X высота), мм | 2030 х 1900 х 1600 | 2945 х 1885 х 2120 |

| Маса верстата з приставним обладнанням, кг | 4300 | 6850 |