Виробник безцентрового круглошліфувального верстата 3А184 - Вітебський верстатобудівний завод "Вістан" , заснований у 1914 році.

У 1960 році рішенням уряду було ухвалено рішення про випуск безцентро-вішліфувальних верстатів універсальних та спеціальних.

Вітебський верстатобудівний завод «Вістан» одне з провідних підприємств із виробництва круглошліфувальних, центрових та безцентрових верстатів, зубообробних, обробних центрів з ЧПУ, токарних, спеціальних, міні, деревообробних верстатів.

Верстат безцентровошліфувальний 3А184 призначений для шліфування тіл обертання з діаметром заготовок від 3 до 80 мм при обробці на прохід та обробці врізанням.

Круглошліфувальний верстат безцентровий 3А184 призначений для шліфування гладких, ступінчастиних, конічних, сферичних, а також різноманітних фасонних поверхонь, що представляють тіла обертання, методом наскрізного і врізного шліфування.

Методом врізання обробляють циліндричні вироби з буртами, виступами та конічні, сферичні та інші фасонні деталі. Конічні вироби можна шліфувати також із поздовжньою подачею до упору.

Шліфування можуть піддаватися вироби до та після термічної обробки з чавуну, сталі, кольорових металів та їх сплавів, а також вироби з різних неметалевих матеріалів (скло, текстоліт, пластмаси) при відповідному підборі абразивного інструменту та опорного ножа.

Для наскрізного шліфування заводом виготовляється модифікація верстата модель 3А184П , яка відрізняється відсутністю вузла автоматичної подачі на врізання та механізму осциляції шліфувального кола.

Верстат 3А184 має пристрій для налагодження малих переміщень бабки шліфувального кола з метою компенсації його зношування.

Швидке підведення, робоча подача бабки шліфувального кола в поперечному напрямку, виштовхування виробів із зони шліфування та правка шліфувального та провідного кіл виробляються спеціальними механізмами з гідравлічним приводом.

В універсальному безцентрово-шліфувальному верстаті 3А184 шліфувальна бабка і бабка ведучого кола рухливі і можуть переміщатися в напрямку, перпендикулярному осі оброблюваної деталі, при цьому супорт з опорним ножем нерухомі. Переміщення бабки ведучого кола налагоджувальне, після необхідної установки фіксується за допомогою затискачів.

Шліфувальна бабка переміщається вручну механізмом подачі та автоматично механізмом врізання або кронштейном ггвинта подач.

Вузол охолодження виконаний як приставного агрегату.

Електроустаткування, гідроапаратура та агрегат мастила знаходяться в окремій приставній шафі.

Точність обробки деталей на верстаті:

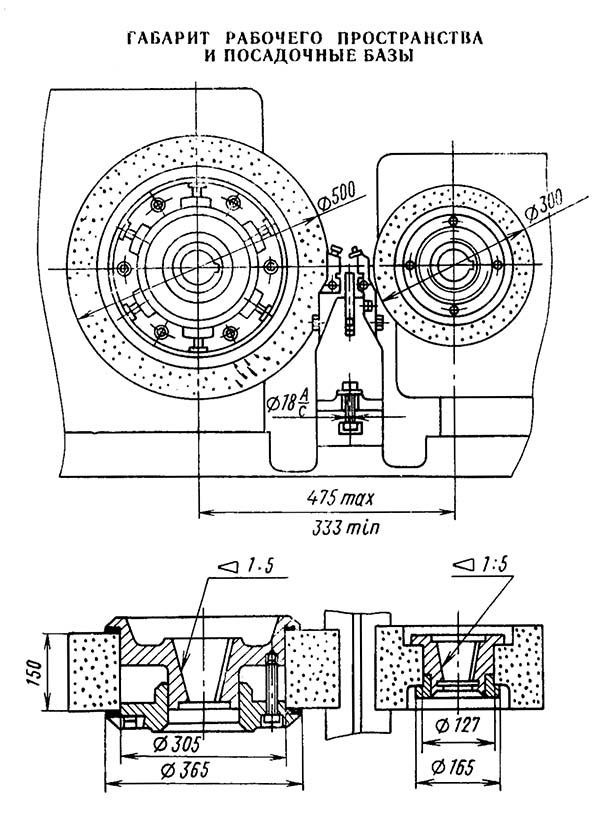

Габарит робочого простору шліфувального верстата 3А184

Габарит робочого простору шліфувального верстата 3А184. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3А184

Фото круглошлифовального бесцентрового верстата 3А184. Дивитись у збільшеному масштабі

Фото круглошлифовального бесцентрового верстата 3А184

Фото круглошлифовального бесцентрового верстата 3А184. Дивитись у збільшеному масштабі

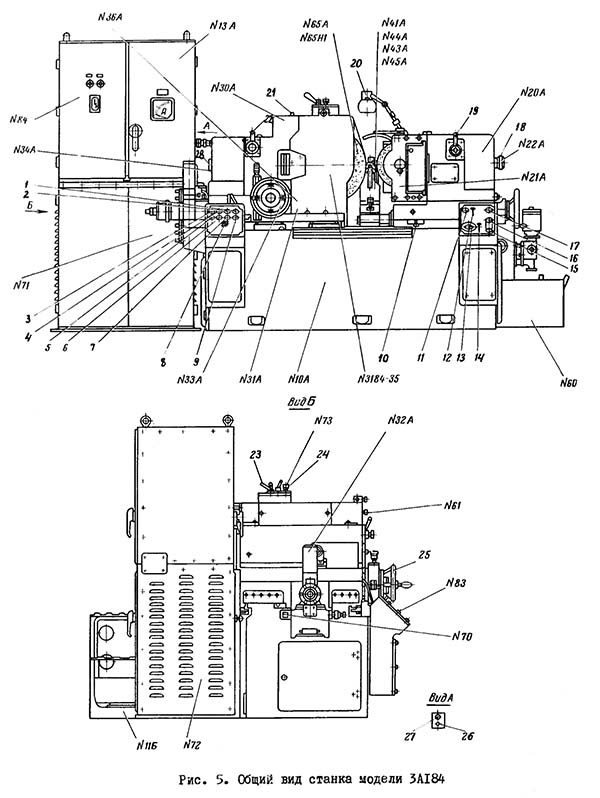

Розташування органів керування бесцентрово-шлифовальным верстатом 3А184

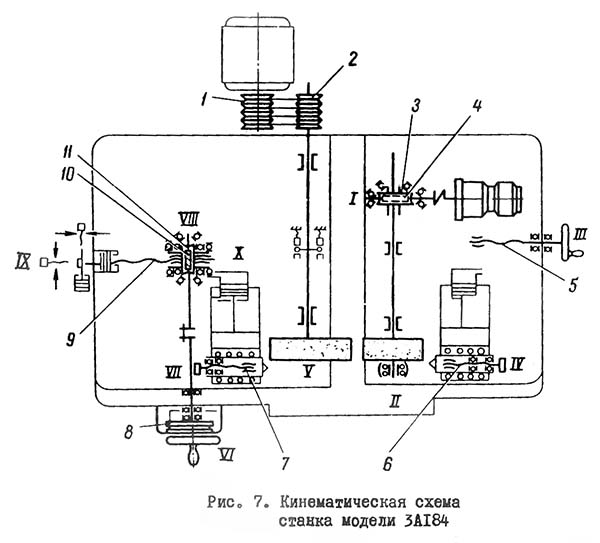

Схема кінематична круглошлифовального верстата 3А184. Дивитись у збільшеному масштабі

Вузли, поставляемые по особому заказу за отдельную плату

Кінематична схема круглошлифовального верстата 3А184

1. Схема кінематична круглошлифовального верстата 3А184. Дивитись у збільшеному масштабі

2. Схема кінематична круглошлифовального верстата 3А184. Дивитись у збільшеному масштабі

Шпиндель шлифовального круга Y (рис.7, 8) получает вращение от електродвигуна через шкивы 1, 2 посредством клиноременной передачи.

Перемещение шлифовальной бабки по направляющим производится механізмом врізання или механізмом подач.

От механізма врізання или кронштейна подач посредством гвинта IX, который является в етом случае тягой, через гайку 11 перемещение передається шлифовальной бабке.

Ох механізма подач 8 шлифовальная бабка получает перемещение через валы V1, VIII і червячную пару 11, 10. Червячное колесо 11 одновременно является гайкой гвинта 9 і укреплено на корпусе шлифовальной бабки.

Шпиндель II бабки ведущего круга получает вращение от електродвигуна постоянного тока через муфту, вал I і червячную пару 4, 3.

Перемещение бабки ведущего круга производится винтом 5.

Подача алмаза для правки кругов производится вручную гвинтами 6 і 7.

Станина I (рис.9) несет на себе все основні вузли верстата.

Станина представляет собой отливку коробчатого сечения з плоскими направляющими под ведущую бабку і направляющими качения под шлифовальную бабку.

Шлифовальная бабка перемещается по станине на роликовых направляючих 2. Беззазорное продольное перемещение шлифовальной бабки регулируется клиньями 3 і 4. Регулювання производится винтом 5.

Выбор зазору между шлифовальной головкой і винтом подачі производится подвесными грузами 6, расположенными в нише станины.

Привід верстата устанавливается сзади станины на отдельной чугунной плите. Вращение на шпиндель передається от електродвигуна через клиноременную передачу, обеспечивающую шлифовальному кругу окружную скорость 35 м/сек.

Каретка I (рис.10) бабки ведущего круга перемещается по направляющим станины.

Перемещение бабки ведущего круга установочное і производится вручную при помощи винтовой пары 6 , 7 і маховичка 5. После установки бабка прижимается к станине зажимом II з рукояткой 12.

Для устранения конусности в обрабатываемой детали бабку ведущего круга можно развернута в горизонтальной плоскости.

Разворот бабки относительно оси 8 производится гвинтами 9, 10 і контролируется по индикатору 13. На верхней плоскости каретки I монтируется механізм правки ведущего круга, который закрывается кожухом 4.

Величина поворота бабки определяет осевую подачу вироби і отсчитывается по шкале 2. Регулювання поворота осуществляется винтом 3.

Поворотная часть бабки ведущего круга центрируется в каретке неповоротной її частини. Величина поворота определяет осевую подачу вироби і отсчитывается по шкале 2 (см. рис.10). Регулювання поворота осуществляется винтом 3.

В поворотной частини смонтированы шпиндель ведущего круга I (рис.11) і его привод.

Основні опори шпинделя представляют собой трехвкладышные биметаллические самоустанавливающиеся підшипники 6. Регулювання зазору вкладышей производится опорой 7 і гайкой 8. Пробка 9 предохраняет от вытекания масла. В передньої крышке 3 смонтирована третья дополнительна] приставная опора качения, выполненная в виде самоустанавливающегося підшипника 4.

Шпиндель приводится во вращение через червячную передачу 10 і 11 от електродвигуна постоянного тока, который обеспечивает бесступенчатое регулювання чисел оборотів ведущего круга. Осевые нагрузки на шпиндель воспринимаются выступом 5.

Смазка підшибників ковзання производится под давлением 0,3-0,5 кгс/см2 і контролируется реле давления. В передньої крышке 3 имеется окно для удобства доступа к алмазу механізма правки. Окно закрывается крышкой 2.

Зазор в червячной паре допускается не более 15.

Механізм правки (рис.12) состоит из чугунного основания 13, расточка которого служит гідроцилиндром.

По направляющим основания типа "ласточкин хвост" перемещается параллельно оси шлифовального круга каретка 14.

Выборка зазоров в направляючих производится клином 12.

На каретке 14 перпендикулярно оси гідроцилиндра перемещается промежуточная каретка 15 і пиноль алмаза 3. Пиноль алмаза перемещается при помощи винтовой пары 4 і 6.

Глубина снимаемого слоя з поверхности круга устанавливается по делениям, которые нанесены на маховичке гвинта 7. Не следует снимать з поверхности круга более чем 0,01 мм за один проходе Для выборки зазоров винтовой пары предназначена пружина 5, натяг которое создается гайкой 4.

Алмаз I закрепляется в ползушке 2. Ползушка вставляется в паз пиноли 3 і зажимается винтом. Смещение алмаза относительно линии центров кругов равно величине превышения обрабатываемой детали над осями кругов і отсчитывается в противоположную сторону.

Для правки круга по заданному профилю служит промежуточная каретка 15 з копирным пристрійм. Копирное пристрій крепится к основанию механізма правки і состоит из копира 11, который може разворачиваться на оси 10. Копирный палец 9 прижимается к копиру пружиной.

Для проверки правильности установки і разворота копира предусмотрено специальное индикаторное пристрій, которое укреплено на промежуточной каретке 15. Измерительный штифт индикатора должен касаться поверхности копирного пальца.

Для швидкого відведення каретки з алмазом от круга предусмотрена рукоятка 8. После установки копира в нужном положении кронштейн і индикатор должны быть сняты, чтобы можно было закрыть кожух.

Корпус шлифовальной бабки 4 (рис.13) представляет собой жесткую чугунную отливку Г-образной формы.

В расточках корпуса смонтирован шпиндель шлифовального круга б. В нижней частини корпуса имеются направляющие, которые перемещаются по направляющим станины. С целью повышения чувствительности шлифовальной бабки к малым подачам перемещение бабки происходит по роликам, которые уложены в сепараторы. Для увеличения жесткости бабки корпус її прижимается к направляющим станины специальными планками 8, в которые вмонтированы підшипники.

Вращение шпинделю передається от приводу через шкив 5. Шлифовальный круг I располагается на шпинделе консольно.

Полость шлифовальной бабки представляет собой герметически закрытый резервуар, куда под давлением подается масло для змазки підшибників.

Підшипники шпинделя представляют собой самоустанавливающиеся биметаллические вкладыши.

Осевые зусилля, возникающие на шпинделе 6 воспринимаются специальным подпятником 3. Подпятник состоит из хомута з двумя шаровыми головками. Одна головка шарнирно связана з корпусом бабки, а другая з крышкой 2. При работе верстата з осцилляцией взамен крышки 2 устанавливается механізм осцилляции, в етом случае взамен детали 7 ставится штифт 16С3x130 і пружина.

На плоскости корпуса шлифовальной бабки устанавливается механізм правки шлифовального круга, который закрывается кожухами. На крышке корпуса установлен кран керування механізмом правки.

Шлифовальная бабка може перемещаться от механізма подачі і от механізма врізання.

В целях предупреждения образования лунок от роликов на направляючих качения рекомендуется в KOHце каждой смены прокатывать шлифовальную бабку вхолостую по станине.

Механізм врізання (рис.14) служит для осуществления швидкого подвода і рабочей подачі шлифовальной бабки при врезном шлифовании.

Механізм врізання состоит из двух взаимно перпендикулярных гідроцилиндров 2 і 3.

Быстрый подвод шлифовальной бабки осуществляется за счет горизонтального цилиндра 3 з двусторонним штоком 4. Один конец штока представляет собой винт, а во втором кінці штока прорезан паз і установлен ролик II. В пазу проходит шток 7 вертикального цилиндра, на котором закреплен копир 6.

Величина рабочей подачі определяется углом копира і скоростью его переміщення. Замыкание ролика на копир производится от горизонтального гідроцилиндра.

Рабочая подача осуществляется переміщенням штока 7 вертикального цилиндра. Общее время рабочей подачі і выхаживание устанавливается по електрическому реле часу.

Максимальная величина переміщення вертикального штока 100 мм, регулировка її производится установкой упора I.

В случае сквозного шлифования шток 4 принимается к детали 9 гайками 10. Для переміщення шлифовальной бабки з большой скоростью, выхаживание осуществляется по жесткому упору, т.к. гайки 10 прижимаются к детали, при етом должен быть осуществлен зазор между роликами і копиром 0,02-0,03 мм.

Чтобы устранить отжим штока 7 при отходе назад гвинта предусмотрена вилка 5, прижатая к штоку пружиной 8.

Механізм подачі (рис.15) обеспечивает точную ручную і автоматическую подачу шлифовальной бабки в пределах 0,0025-0,01 мм.

Корпус I механізма крепится к передньої стенке корпуса шлифовальной бабки. Вал 2 механізма подачі соединяется з червяком механізма гайки гвинта посредством муфты.

Ускоренное ручное перемещение шлифовальной бабки производится вращением маховичка 4.

Автоматическая подача шлифовальной бабки производится от гідроцилиндра посредством поршня б і храпового механізма 5, при етом собачка 5 должна быть отключена. Автоматическое перемещение производится при нажатии кнопки "Компенсация".

Механізм правки шлифовального круга (рис.16) по своей конструкції почти не отличается от механізма правки ведущего круга.

Вместо алмазного карандаша 1 для правки шлифовального круга можно установить державку ДО-75 з твердосплавными или абразивными дисками.

Механізм гайки-гвинта (рис.17) крепится к корпусу шлифовальной бабки і предназначен для переміщення шлифовальной бабки от механізма подач или от механізма врізання.

Червяк 2 через муфту соединен з механізмом подач і передает вращение червячному колесу I, которое одновременно служит і гайкой.

Подача от механізма врізання происходит от гвинта, который соединен з гайкой I.

Червяк 2 имеет разные шаги по правому і левому профилю, что дает возможность устранить зазоры в передаче. Регулювання зазору в червячной паре производится путем подгонки колец 3 і 4 і переміщення червяка справа налево.

Смазка зубьев червячной пары і різьби гайки производится от масленки, установленной сзади шлифовальной бабки.

Зазор в червячной паре не допускается.

Кронштейн гвинта подач (рис.18) крепится к станине і служит для ускоренного переміщення шлифовальной бабки.

Перемещение происходит следующим образом: винт I входит в гайку механізма гайки-гвинта, связанной з корпусом шлифовальной бабки.

Для фиксирования гвинта в нужном положении служит рукоятка 2 і кулачки 3.

Опорный нож 8 (рис.19) закрепляется в корпусе суппорта 7, который устанавливается на поворотной плите.

Правильное положение суппорта определяется направляющими шпонками 5, которые входят в Т-образный паз поворотной плиты ведущей бабки.

Крепление суппорта осуществляется Т-образными сухарями з помощью винтов 4. Необходимая высота ножа устанавливается подкладками 9.

Установка губок з направляющими планками 6 производится гвинтами 1 і 10, путем нажима на деталь 3. Нужное положение фиксируется гвинтами 2.

Суппорт врезного шлифования (рис.20) отличается от суппорта сквозного шлифования наличием гідравлічного выталкивателя 2 і отсутствием направлявших шеек. Выталкиватель перемещается поршнем 3.

Механізм выталкивателя крепится з задньої стороны корпуса суппорта I.

Величина ходу і положение оси выталкивателя по высоте устанавливается в зависимости от размеров обрабатываемой детали.

В узел "Принадлежности" входит инструмент, необходимый для налагодження і роботи на станке: ключи, отвертка, масленка, съемники для кругов, пристрій для установки высоты центров, щитки і лотки.

Высота центров по приспособлению устанавливается следующим образом. Приспособление устанавливается на мостик станины рядом з суппортом, на нож суппорта кладется обрабатываемая деталь или круглый калибр того же диаметра.

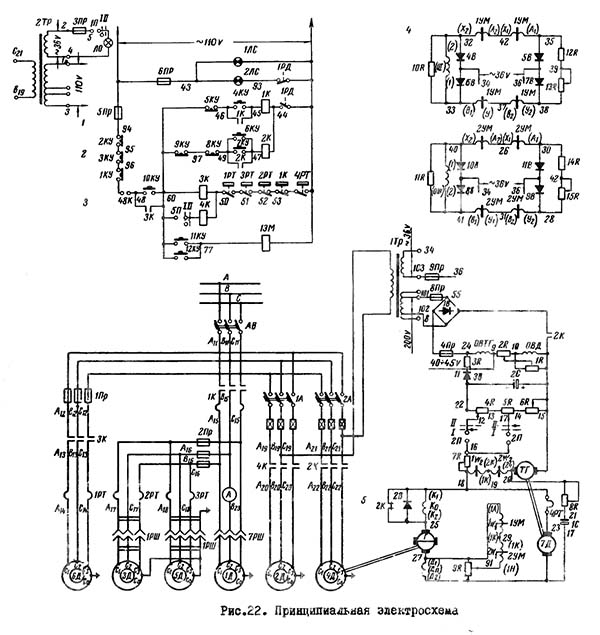

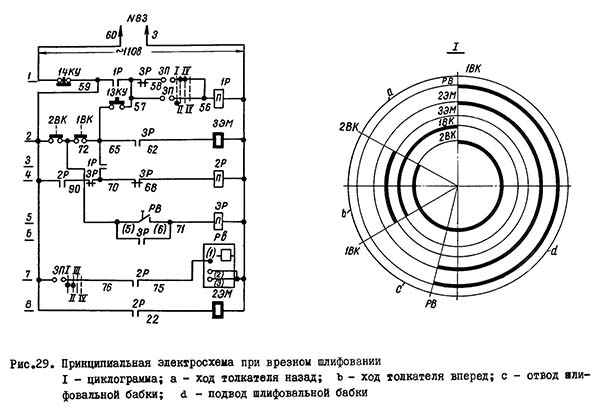

Електрична схема круглошлифовального верстата 3А184

Електрична схема круглошлифовального верстата 3А184. Дивитись у збільшеному масштабі

Електрична схема при врезном шлифовании

Електрична схема при врезном шлифовании. Дивитись у збільшеному масштабі

Електроустаткування верстата содержит: асинхронные короткозамкнутые електродвигатели, систему генератор-двигатель для бесступінчастого регулювання оборотів ведущего круга, електромагниты гідрокерування, аппаратуру керування, защиты і сигнализации.

В електросхему верстата входят наступні електродвигатели:

Верстат передбачає следящие режими роботи:

Для пуска верстата необходимо включить автоматический выключатель АВ (рис .22) на боковой стенке електрошафи. При етом загораются сигнальные лампочки 1ЛС "Верстат включен" і 2ЛС "Нет змазки".

Кнопкой 10КУ включается електродвигатель насоса змазки і електродвигатель гідропривода. Когда давление в системе змазки достигает требуемой величины, срабатывает реле давления РД, гаснет лампочка "Нет змазки" і разрешается увімкнення всех остальных електродвигателей: гідравлики, ведущего і шлифовального кругов. Одновременно со шлифовальным кругом включаются електродвигатели насоса охлаждения і магнитного сепаратора, возможен пуск цикла шлифования.

Переключатель режимов ЗП устанавливается в положение "Автомат". Кнопкой 13КУ "Пуск цикла" включается і становится на самопитание реле IP. Одновременно включаются реле 2Р, РВ і 23М і шлифовальная бабка подходит к изделию, а РВ отсчитывает время, определяющее время обробки детали. После съема требуемого припуска з детали і выхаживания включается реле 3Р, которое становится на самопитание і отключает електромагнит 2ЭМ, шлифовальная бабка отходит в исходное положение. В исходном положении шлифовальной бабки нажимается переключатель IBK, включается електромагнит 3ЭМ і выталкиватель подается вперед . В крайнем положении выталкивателя отжимается 2ВК, отключается 3ЭМ і выталкиватель отходит в исходное положение. Цикл повторяется.

В напівавтоматическом режиме подвод і отвод, шлифовальной бабки, перемещение выталкивателя происходит так же, как в автоматическом, только для повторения цикла необходимо снова нажать на кнопку 13КУ.

При сквозном шлифовании переключатель 3П устанавливается в положение "Напроход". При узел врізання полностью отключается.

При работе в наладочном режиме переключатель 3П устанавливается в положение "Наладка". Возможен подвод шлифовальной бабки кнопками 13КУ і 14КУ.

Привід ведущего круга состоит из следующих елементів:

При включении автоматичного выключателя АВ подается питание на силовую ланцюг ЭМУ і ланцюги керування.

На обмотку возбуждения двигуна подается напряжение 110 В от трансформатора 1Тр через выпрямитель 1B. На магнитные усилители подается переменное напряжение 36 В от понижающего трансформатора.

При включении магнитного пускателя подается напряжение на електродвигатель ЭМУ.

Обмотки керування 1W2 і 2W2 магнитных усилителей 1УМ і 2УМ включены післядовательно і встречно на разность двух напряжений: на напряжение от задающего потенциометра 5R і напряжение отрицательной обратной связи по скорости от тахогенератора.

Обмотки керування 1WI і 2W2 включены післядовательно на напряжение, снимаемое от дополнительного полюса ЭМУ. Обмотки выполняют функцию положительной і обратной связи по току (магнитные усилители выполнены по схеме з внутренней положительной обратной связью).

При отсутствии входного сигнала з задающего потенциометра на выходе магнитного усилителя появляется ток, почти равный току насыщения.

Для сдвига рабочей точки на середину прямолинейного участка характеристики (при отсутствии задающего сигнала в обмотках керування) вводится автоматическое смещение, регулируемое сопротивлениями 15R і 13R.

Нагрузкой магнитных усилителей є обмотки керування ЭМУ.

При отсутствии сигнала з задающего потенциометра по обмоткам керування ЭМУ протекают токи, равные по величине і противоположные по направлению, таким образом при вращении якоря напряжение на его зажимах отсутствует.

При подаче напряжения на обмотки керування магнитных усилителей, результирующий магнитный поток создает на зажимах якоря ЭМУ напряжение, которое зависит в основном от положения движка на задающем потенциометре.

Обратная связь настраивается при помощи сопротивления 9R для получения наибольшей жесткости механических характеристик.

В положении "Работа" устанавливают регулятор оборотів на "Максимум".

Максимальные рабочие обороты ведущего круга устанавливаются при помощи сопротивления 4R;

Минимальные обороты устанавливаются при установленном регуляторе оборотів на "Минимум" сопротивлением 6 К;

Жесткость механической характеристики достигается отрицательной связью по скорости;

Подгонка необходимой величины положительной связи по току достигается регулировкой сопротивления 9R.

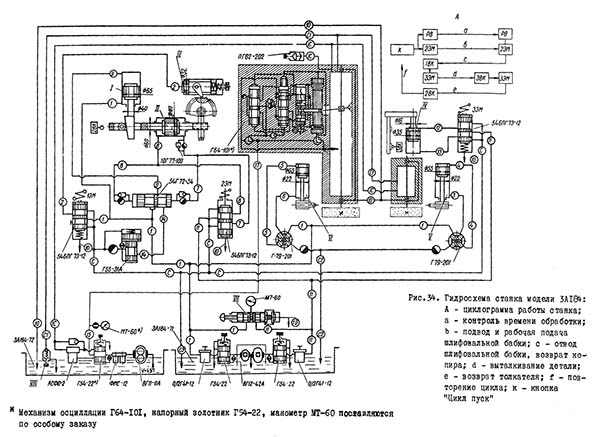

Гідравлічна схема круглошлифовального верстата 3А184

Гідравлічна схема круглошлифовального верстата 3А184. Дивитись у збільшеному масштабі

Гідропривід предназначен для осуществления ускоренного подвода, рабочей подачі шлифовального круга, выталкивания вироби, переміщення механізмов правки ведущего і шлифовального кругов з регулируемой скоростью, компенсации износа шлифовального круга, для создания осциллирующего руху шпинделя шлифовального круга, змазки підшибників шпинделя ведущего і шлифовального кругов.

Електродвигун насосов гідроприводу включается нажатием кнопки "Гідропривід". Подвод шлифовального круга осуществляется нажатием кнопки "Врезание".

Скорость рабочей подачі шлифовального круга регулируется дросселем з регулятором скорости Г55-31А. Реверс механізмов правки ведущего і шлифовального кругов осуществляется поворотом рукоятки соответствующего крана керування Г79-201. Скорость переміщення механізмов правки регулируется дросселем, скомпонованным з краном керування Г79-201.

Механізм осцилляции включается поворотом крана в положение "Пуск". Скорость осциллирующего руху регулируется рукояткой дросселя, величина ходу - гайкой.

Компенсация износа шлифовального круга будет осуществляться при нажатии кнопки "Компенсация".

Гідропривід состоит из следующих вузлів: гідрокоммуникации, гідроагрегата, агрегата змазки, гідроприводу механізма осцилляции.

Узел гідрокоммуникации предназначен для соединения гідроапаратури і гідроцилиндров в единую систему согласно принципиальной схеме гідроприводу (рис.34, 35).

Гідроаппаратура і рабочие циліндри соединены между собой трубами; подвижные вузли верстатів соединены гибкими рукавами.

В узел "Гідрокоммуникация" входят:

Гідроагрегат представляет собой бак сварной конструкції емкостью 55 литров, на верхней плите которого установлены:

Примечание: В гідроагрегат верстата 3А184П установлен електродвигатель А0Л2-21-4 (N=1,1 кВт, n =1400 об/мин), соединенный муфтой з лопастным насосом Г12-41А (Q=5 л/мин).

Агрегат змазки представляет собой бак сварной конструкції емкостью 45 литров, на верхней плите которого установлены:

По особому заказу в ставов 3A184 встраивается узел "Гідропривід механізма осцилляции", состоящий из механізма осцилляции Г64-101, предназначенного для сообщения шпинделю шлифовального круга осциллирующего руху, напорного золотника Г54-22, поддерживающего рабочее давление, манометра МТ-60.

Масло поступает в вузли по трубопроводу I—15, слив осуществляется по трубопроводу дренаж - по трубопроводу 10.

Поток масла, нагнетаемый шестеренным нососом БГ11-11А, через фильтр ФМС-12, фильтры тонкой очистки АСФО-2 по магистрали 1С, поступает в полости підшибників шпинделей шлифовальной і ведущей бабок. Слив из полостей підшибників происходит по магистрали CI, в которой установлен подпорный клапан для создания подпора в системе змазки.

Реле давления ПГ62-202 соединено з полостью підшибників шлифовальной бабки і срабатывает при давлении масла в полости підшибників шпинделей 0,2-0,5 кгс/см2 після чего включается електродвигатель приводу шпинделя шлифовального круга.

При необходимости компенсации износа шлифовального круга нажатием на кнопку "Компенсация" включается електромагнит 1ЭМ.

Масло по магистрали 2 подводится под торец золотника механізма компенсации износа шлифовального круга ГО, золотник перемещаясь вверх, поворачивает храповое колесо і через червяк, червячное колесо, храповой винт продвигает шлифовальную бабку на величину компенсации, которая настраивается ограничительным винтом.

После отключения електромагнита 1ЭМ, магистраль соединяется со сливом, а золотник механізма компенсации износа шлифовального круга пружиной возвращается в исходное положение.

Реверс механізмов правки кругов осуществляется поворотом соответствующей рукоятки крана керування з дросселем Г79-201. Скорость переміщення механізмов правки регулируется дросселем, вмонтированным в кран керування.

С включением електродвигуна, приводящего во вращение сдвоенный лопастной насос ВГ12-42А, потоки масла через напорные золотники Г54-22, фильтры 0,12Г41-12 подводятся по магистралям 1 і 11 в гідровузли.

Нажатием кнопки "Работа" включается реверсивный золотник з керуванням от електромагнита 54БПГ73-12 (1ЭМ), в результате чего магистраль 8 соединяется з линией нагнетания.

Поршень гідроцилиндра подвода шлифовальной бабки перемещается вправо, осуществляя быстрый подвод шлифовального круга к изделию. Скорость швидкого подвода регулируется дросселем 10Г77-100.

Золотник реверсивного золотника 54Г72-34 перемещается вправо со скоростью, настраиваемой дросселем, расположенным в правой боковой крышке, чем обеспечивается післядовательность срабатывания гідроцилиндра швидкого подвода і рабочей подачі круга.

Масло из магистрали нагнетания 1 поступает в штоковую полость гідроцилиндра I рабочей подачі. Происходит рабочая подача-врезание.

Слив из поршневой полости по магистралям 9, 14 поступает к дросселю з регулятором скорости Г55-31А, которым регулируют скорость рабочей подачі круга.

Одновременно з включением 2ЭМ включается реле часу РВ, при помощи которого настраивается время швидкого подвода шлифовальной бабки, врізання і выхаживания.

По окончании обробки детали реле часу отключает електромагнит 2ЭМ реверсивного золотника з керуванням от електромагнита 54БПГ73-12.

С отключением 2ЭМ происходит быстрый отвод шлифовальной бабки, перемещение золотника 54Г72-34 влево і быстрый возврат поршня гідроцилиндра рабочей подачі в исходное положение.

В исходном положении поршня гідроцилиндра швидкого подвода шлифовальной бабки нажимается конечный выключатель IBK, включается 39М. Масло из магистрали 1 попадает в магистраль 12, в результате чего произойдет выталкивание вироби из зоны обробки. В кінці ходу поршня гідроцилиндра 1У механізма выталкивателя нажмется выключатель 2ВК ж произойдет відключення електромагнита 3ЭМ. С отключением 3ЭМ масло из магистрали 1 попадает в магистраль 13, в результате чего поршень гідроцилиндра механізма выталкивателя вернется в исходное положение, нажмет на выключатель 2ВК і снова включится електромагнит 2ЭМ, після чего цикл роботи верстата повторится.

Перед пуском гідроприводу і змазки підшибників шпинделей необходимо проверить правильность подсоединения трубопроводов к гідроагрегату і агрегату змазки в соответствии з маркировкой.

Бак гідроагрегата нужно заполнить предварительно тщательно профильтрованным маслом марки турбинное 22П, ГОСТ 32-53.

Ёмкость агрегата змазки підшибників шпинделей следует заполнить предварительно тщательно профильтрованным маслом марки велосит (Л), ГОСТ 1840-51. Количество заливаемого масла 45 литров.

Приступая к пуску, необходимо придерживаться следующего порядка:

Отрегулировав цикл врезной подачі, приступают к регулировке других вузлів (систем) і пуску верстата.

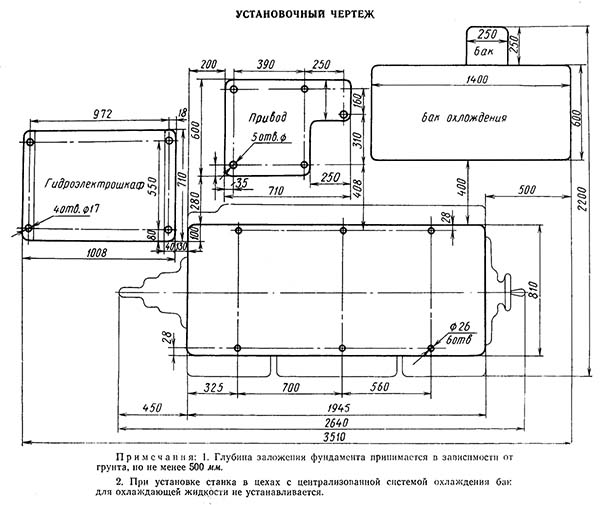

Настановне креслення круглошлифовального верстата 3А184

Настановне креслення круглошлифовального верстата 3А184. Дивитись у збільшеному масштабі

Настановне креслення круглошлифовального верстата 3А184

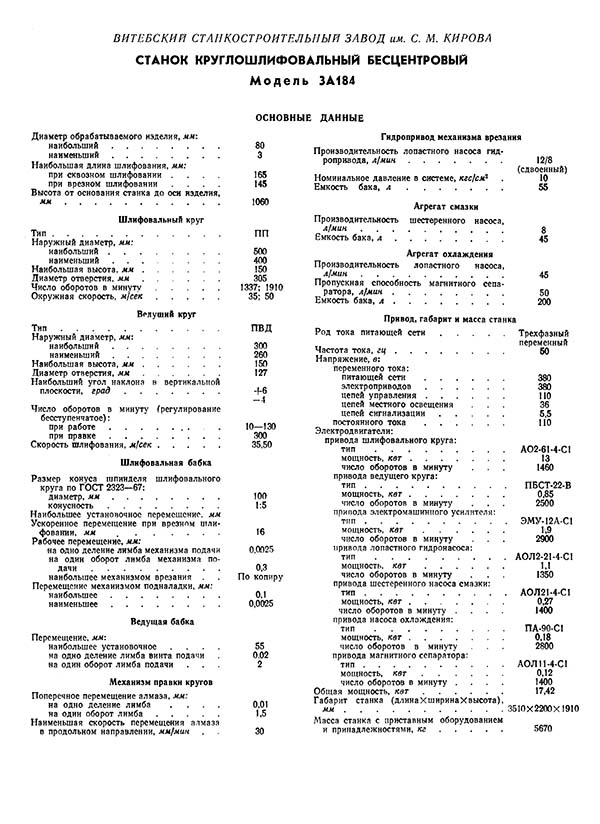

Технічні характеристики бесцентровошлифовального верстата 3А184. Дивитись у збільшеному масштабі

| Наименование параметра | 3184 | 3А184 | 3М184 | 3А184В |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | В | В | В,А | |

| Наибольший диаметр обрабатываемой заготовки, мм | 3..75 | 3..80 | 3..80 | 4..80 |

| Наименьший диаметр рекомендуемый при врезном шлифовании | 10 | |||

| Наибольшая длина обрабатываемых изделий при сквозном шлифовании, мм | 165 | 250 | 245 | |

| Наибольшая длина обрабатываемых изделий при врезном шлифовании при ширине круга 150 мм, мм | 150 | 145 | 145 | 156..245 |

| Наибольшая длина обрабатываемых изделий при врезном шлифовании при ширине круга 200 мм, мм | 195 | |||

| Наибольшая длина обрабатываемых изделий в нормальном приспособлении, мм | 220 | |||

| Наибольшая длина прутка в специальном приспособлении, мм | 1000 | 1000 | ||

| Высота от основания верстата до оси кругов, мм | 1120 | 1060 | 1060 | 1060 |

| Высота от зеркала мостика до оси кругов (высота центров), мм | 260 | 235 | 250 | |

| Шлифовальный круг | ||||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ПП | ПП | ПП |

| Наружный диаметр наименьший/ наибольший, мм | 400..500 | 400..500 | 400..500 | 390..500 |

| Высота (ширина) круга наименьшая/ наибольшая, мм | 150..200 | 150..200 | 150 | 160..250 |

| Диаметр отверстия, мм | 305 | 203 | 305 | |

| Ведущий круг | ||||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ПП | ПП | ПП |

| Наружный диаметр наименьший/ наибольший, мм | 260..300 | 260..300 | 300..350 | 295..350 |

| Наибольшая высота (ширина) наименьшая/ наибольшая, мм | 150..200 | 150..200 | 150 | 160..250 |

| Диаметр отверстия, мм | 127 | 203 | 203 | |

| Бабка шлифовального круга | ||||

| Размер кінця шпинделя шлифовального круга по ГОСТ 2323—67, мм | 80 | Ø 125 х 125 | ||

| Наибольшее установочное перемещение при снятых кругах (ход бабки), мм | 105 | 100 | 130 | 140 |

| Число оборотів в минуту | 1370, 1910 | 1337, 1910 | 1370 | 1337, 2293 |

| наименьшая і наибольшая окружная скорость (скорость шлифования), м/сек | 35..50 | 35..50 | 35..50 | 35..60 |

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | 20 | 70 | ||

| Рабочее перемещение на одно деление лимба механізма подачі, мм | 0,0025 | 0,001 | 0,001 | |

| Рабочее перемещение на один оборот лимба механізма подачі, мм | 0,3 | 0,08 | 0,125 | |

| Рабочее перемещение толчковой подачі, мм | 0,001 | 0,001 | ||

| Наибольшее рабочее перемещение механізмом врізання, мм | 5 | |||

| Скорость подачі при врезном шлифовании, мм/мин | 10 | 0,1..30 | ||

| Бабка ведущего круга | ||||

| Перемещение наибольшее при снятых кругах, мм | 55 | 300 | 150 | |

| Перемещение на одно деление лимба гвинта подачі, мм | 0,05 | 0,02 | ||

| Перемещение на один оборот лимба гвинта подачі, мм | 6 | 1,5 | ||

| Наибольший угол наклона в вертикальной плоскости, град | -2 +4° | -4 +6° | ±5° | ±8° |

| Наибольший угол наклона в горизонтальной плоскости, мин | ±30° | ±30° | ||

| Число оборотів в минуту при работе (бесступенчатое регулювання), об/мин | 10..130 | 10..130 | 11..150 | 12..150 |

| Число оборотів в минуту при правке | 300 | 290 | 300 | |

| Механізм правки шлифовального круга | ||||

| Наибольшее поперечное перемещение алмаза, мм | 65 | |||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | 0,01 | ||

| Поперечное перемещение алмаза на один оборот лимба, мм | 1,5 | 1,5 | ||

| Скорость переміщення алмаза в продольном направлении наибольшая, мм/мин | 30..250 | 30..600 | ||

| Наибольший угол разворота копира, град | ±2° | ±5° | ||

| Привод, габарит і масса верстата | ||||

| Род тока питающей сети | Переменный трехфазный, 380 В, частота тока 50 Гц | Переменный трехфазный, 380 В, частота тока 50 Гц | Переменный трехфазный, 380 В, частота тока 50 Гц | Переменный трехфазный, 380 В, частота тока 50 Гц |

| Напряжение електроприводов, в | 380 | 380 | 380 | 380 |

| Напряжение ланцюгів керування, в | 110 | 110 | 110 | 110 |

| Напряжение ланцюгів местного освещения, В | 36 | 36 | 24 | |

| Напряжение сигнализации, В | 5,5 | 5,5 | 22 | |

| Напряжение постоянного тока, В | 110 | 110 | 24 | |

| Количество електродвигателей на станке | 11 | 12 | ||

| Електродвигун приводу шлифовального круга, кВт (об/мин) | 13,10 (1460) | 15 | 30 (1500) | |

| Електродвигун приводу ведущего круга - тип | ПБСТ-22-В | |||

| Електродвигун приводу ведущего круга, кВт (об/мин) | 0,85 (83..1080) | 0,85 (2200) | 2,0 (3150) | |

| Електродвигун приводу електромашинного усилителя - тип | ЭМУ-12А | |||

| Електродвигун приводу електромашинного усилителя, кВт (об/мин) | 1,2 (2500) | 1,2 (2900) | ||

| Електродвигун приводу гідронасоса, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 2,2 (1000) | |

| Електродвигун насоса змазки підшибників шпинделя шлифовального круга, кВт (об/мин) | 0,27 (1400) | 0,25 | 1,5 (1500) | |

| Електродвигун насоса змазки підшибників шпинделя ведущего круга, кВт (об/мин) | 0,12 | 1,5 (1500) | ||

| Електродвигун приводу насоса охлаждения, кВт (об/мин) | 0,18 (2800) | 0,6 | ||

| Електродвигун приводу магнитного сепаратора, кВт (об/мин) | 0,12 (1400) | 0,12 | 0,09 (1500) | |

| Електродвигун приводу правки шлифовального круга, кВт (об/мин) | 0,09 | 0,09 (1500) | ||

| Електродвигун приводу правки ведущего круга, кВт (об/мин) | 0,09 | 0,09 (1500) | ||

| Електродвигун приводу ускоренного переміщення шлифовальной бабки, кВт (об/мин) | 0,25 (1400) | 0,25 (1500) | ||

| Суммарная мощность електродвигателей, кВт | 17,48 | 18,47 | 38,24 | |

| Габаритные розміри і масса верстата | ||||

| Габарит верстата (длина X ширина X высота), мм | 2030 х 1900 х 1600 | 3510 х 2200 х 1910 | 2945 х 1885 х 2120 | 3650 х 2420 х |

| Масса верстата з приставным обладнанням, кг | 4300 | 5670 | 6850 | 6990 |