Виробник безцентрового круглошліфувального верстата 3Е184 - Вітебський верстатобудівний завод "Вістан" , заснований у 1914 році.

У 1960 році рішенням уряду було прийнято рішення про випуск безцентровошліфувальних верстатів універсальних та спеціальних.

Вітебський верстатобудівний завод «Вістан» одне з провідних підприємств із виробництва круглошліфувальних, центрових та безцентрових верстатів, зубообробних, обробних центрів з ЧПУ, токарних, спеціальних, міні, деревообробних верстатів.

Верстат безцентровошліфувальний 3Е184 призначений для шліфування тіл обертання з діаметром заготовок від 4 до 80 мм при обробці на прохід і обробці врізанням. Діаметр виробу, що допускається, на напівавтоматах 3Е184В і 3Е184А до 125 мм.

Напівавтомат 3Е184 забезпечує автоматичні цикли:

Для здійснення врізного шліфування на напівавтоматі передбачено встановлення завантажувального маніпулятора УЗ1-588, налагодженого на завантаження деталей діаметром 27-40 і довжиною до 245 мм.

Для завантаження деталей різноманітної конфігурації, діаметри та довжини яких відмінні від зазначених у паспорті напівавтомата, конкретний завантажувальний пристрій та налагодження завод виготовляє на особливе замовлення.

Напівавтомати 3Е184 дозволяють:

Застосування гідростатичних опор шпинделів підвищує точність обробки напівавтомата 3Е184А.

Напівавтомати мають наступні переваги перед базисним верстатом 3М184:

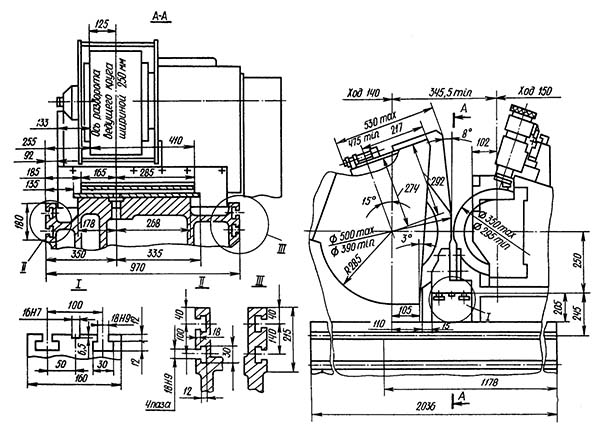

Бабка шліфувального кола і бабка ведучого кола рухливі. Супорт та опорний ніж нерухомі. Бабку провідного кола можна встановити у горизонтальній площині під кутом ±30°, а найбільший кут нахилу осі провідного кола у вертикальній площині ±8°. Шліфувальна бабка встановлена на роликових направляючих зі сталевими загартованими планками. Бічні напрямні також роликові. Бабка провідного кола встановлена на направляючих ковзання.

Клас точності верстатів за ГОСТ 8-82Е: мод. 3Е184В - В; мод. 3Е184А - А.

Для роботи цим методом вісь провідного кола встановлюють у вертикальній площині щодо осі шліфувального кола під кутом до 4° (рис. 58, б).

У процесі шліфування осі обох кіл та ніж нерухомі. У міру зношування кіл їх переміщають відносно один одного на величину зношування.

Матеріал ведучого кола внаслідок високого коефіцієнта тертя забезпечує хороше зчеплення провідного кола зі заготовкою, що шліфується. Тому встановлений під кутом α і обертовий з окружною швидкістю v провідний коло повідомляє заготівлі кругову подачу з окружною швидкістю v=v cosα м/хв (рис. 58, б) і поздовжню подачу зі швидкістю vп=v sinα м/хв.

Дійсна окружна швидкість v′о під впливом додаткового обертання заготовки шліфувальним кругом дещо більша за теоретичну vо: v′о=(1,02..1,07) vо (залежно від кута α).

Процес шліфування може бути безперервним, тому безцентрово-шліфувальні верстати зручно використовувати у потокових та автоматичних лініях.

Цим методом користуються при шліфуванні заготовок з фасонним, конічним або іншим, відмінним від циліндричного профілем, а також при шліфуванні циліндричних заготовок з буртом або будь-якою виступаючою частининою, діаметр якої більший за діаметр шліфованої поверхні.

Працюючи методом врізання осі кіл розташовують горизонтально, заготовку поміщають між ножем і провідним колом. Шліфування поверхні ведеться одночасно по всій довжині за рахунок поперечної подачі шліфувального (або в деяких верстатах провідного) кола. Наприкінці поперечної подачі виріб має заданий розмір.

Профіль обох кіл правиться відповідно до профілю заготовки, що шліфується. Довжина оброблюваної поверхні не може бути більшою за ширину шліфувального кола.

Шліфування з наскрізною подачею до упору. Цим методом використовують для шліфування циліндричних поверхонь заготовок з буртом або конічних поверхонь. Осьове переміщення заготовки обмежується упором, який після закінчення обробки виштовхує її.

Характерною особливістю цього методу є рух опорного ножа разом із заготівлею в процесі її обробки. Для переміщення ножа використовують спеціальний пристрій, який встановлюють на опорний місток 4 (рис. 59, г).

Цей метод застосовують замість шліфування з наскрізною подачею до упору, коли поздовжню подачу та відведення виробу зручніше здійснювати за допомогою опорного ножа.

Круглошліфувальні верстати безцентрові серії 3184:

Габарит робочого простору шліфувального верстата 3е184

Габарит робочого простору шліфувального верстата 3е184. Дивитись у збільшеному масштабі

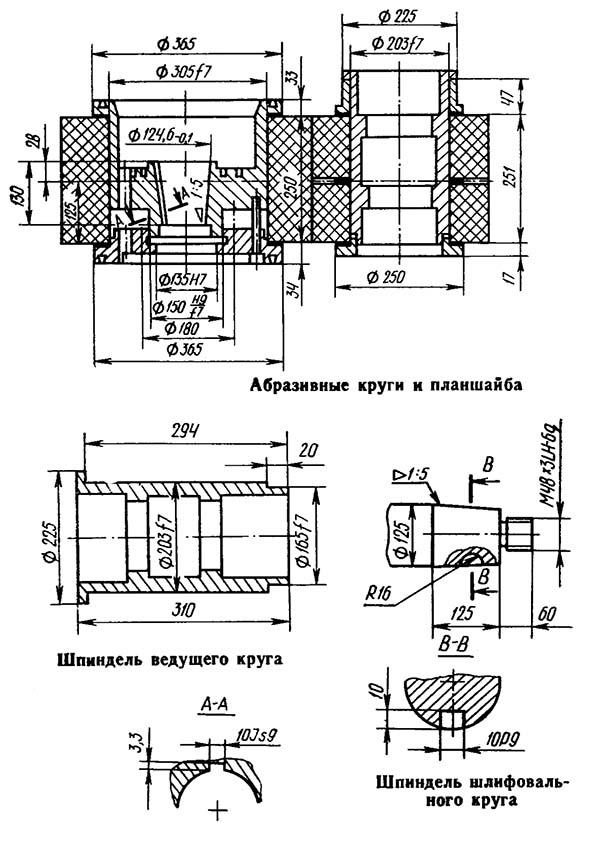

Абразивні круги та планшайба безцентрового верстата 3е184

Абразивні круги та планшайба безцентрового верстата 3е184. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3е184

Фото круглошліфувального безцентрового верстата 3е184. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3е184

Фото круглошліфувального безцентрового верстата 3е184

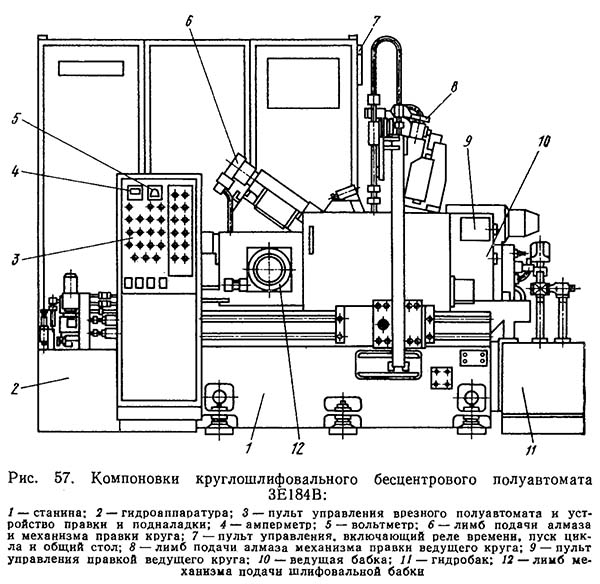

Розташування основних вузлів бесцентрово-шлифовального верстата 3е184

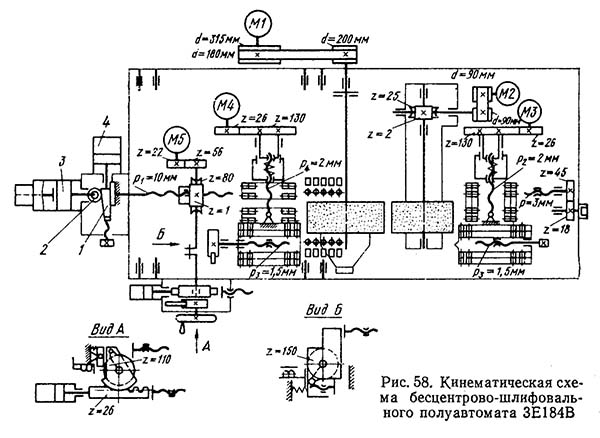

Кінематична схема круглошлифовального верстата 3е184

Схема кінематична круглошлифовального верстата 3е184. Дивитись у збільшеному масштабі

Вращательное рух шпиндель шлифовального круга получает от електродвигуна Ml, установленного отдельно от верстата на плите через клиноременные передачи 315/200 і 180/200. Частоти обертання шпинделя шлифовального (режущего) круга соответственно будут n1 = 2292 і n2=1337 об/мин.

При шлифовальном круге диаметром 500 мм скорость різання при n1 = 2292 об/мин равна 60 м/с, а при n2=1337 об/мин — 35 м/с. По мере износа круга скорость різання уменьшается.

Электродвигателем М2 постоянного тока через ременную передачу 90/90 і червячную передачу 2/25 осуществляют бесступенчатое регулювання частоти обертання шпинделя ведущего круга от 12 до 150 об/мин при шлифовании і до 300 об/мин, при правке ведущего круга. Перемещение бабки ведущего круга осуществляют вручную через зубчатую передачу 18/45 і ходовой винт з шагом р = 3 мм.

Шлифовальную бабку можно перемещать вручную і автоматически. Ручное перемещение осуществляют вращением маховичка А через червячную передачу 1/80. В ступице червячного колеса нарезана резьба з шагом p1 = 10 мм. За один оборот рукоятки бабка переместится на 1 (1/80) 10 = 0, 125 мм. Вместе з маховичком А вращается храповое колесо z = 110. При повороте храпового колеса на один зуб бабка перемещается на 0, 001 мм.

Автоматическое перемещение шлифовальной бабки осуществляют от гідроцилиндра через рейку z = 23, зубчатый сектор і храповое колесо z=110. Подача при повороте храпового колеса на один зуб равна 0, 001 мм. Работа і ускоренные переміщення осуществляются от гідроцилиндров 3 і 4 роликом 2 і клином 1.

Ускоренный подвод і отвод шлифовальной бабки осуществляют електродвигуном М5 посредством зубчатой передачи 22/56, червячной передачи 1/80 і ходового гвинта з шагом р = 10 мм. Скорость переміщення равна 74 мм/мин. Наибольшее установочное перемещение шлифовального (режущего) круга 140 мм, а бабки ведущего круга 150 мм.

Привід продольных кареток правящих инструментов осуществляют електродвигуном М3 і М4 постоянного тока через зубчасті передачи 26/130 і ходовый винт з шагом р2= 2 мм. Наибольшая скорость переміщення алмаза в продольном направлении 600 мм/мин, а наименьшая 30 мм/мин. Алмаз (алмазно-металлический карандаш) перемещают в радиальном направлении вручную гвинтами з шагом р3= 1, 5 мм через храповое колесо z=150.

Шток гідроцилиндра 3 является продолжением ходового гвинта бабки шлифовального круга. В штоке предусмотрен паз, через который проходит клин 1, закрепленный на штоке гідроцилиндра 4. Клин предназначен для сообщения бабке шлифовального круга рабочей подачі от 0 до 5 мм/мин (копиры сменные). Гідроцилиндр 3 обеспечивает ускоренное перемещение бабки до 40 мм/мин.

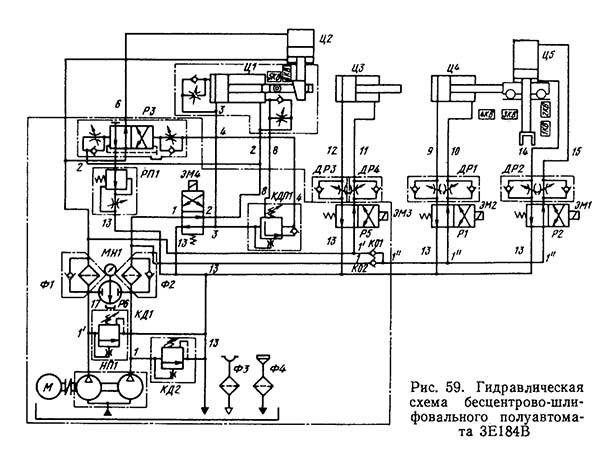

Гідравлічна схема круглошлифовального верстата 3е184

Гідравлічна схема круглошлифовального верстата 3е184. Дивитись у збільшеному масштабі

Гідравлическое обладнання напівавтомату (рис. 59) обеспечивает:

Нажатием кнопки «Гідропривід» на пульті керування включается сдвоенный пластинчатый насос, обозначенный на схеме НП1. Потоки масла через фильтры Ф1 і Ф2 по магистралям 1 і 1" направляются в гідравлическую систему напівавтомату. Давление масла регулируют гідроклапанами давления КД1 і КД2, а визуально контролируют по манометру МН1, включаемому золотником Р6.

Нажатием кнопки «Пуск цикла» включается електромагнит Э1 гідрораспределителя Р2. Происходит подъем заготовки из зоны загрузки гідроцилиндром вертикального переміщення Ц5. В кінці подъема срабатывает выключатель 2KB, который дает команду на увімкнення електромагнита Э2 гідрораспределителя Р1. Происходит перенос заготовки к зоне шлифования гідроцилиндром горизонтального переміщення Ц4. В кінці ходу срабатывает выключатель ЭКВ, который дает команду на відключення електромагнита Э1 гідрораспределителя Р2. Происходит опускание заготовки на нож.

В кінці опускания срабатывает выключатель 1KB, который подает команду на увімкнення електромагнита Э4 гідрораспределителя Р4. Происходит быстрый подвод шлифовальной бабки. Перед контактом копира з роликом поршень гідроцилиндра Ц1 перекрывает основне отверстие слива из штоковой полости гідроцилиндра. При етом масло поступает на слив только через тормозной игольчатый дроссель. Скорость переміщення шлифовальной бабки уменьшается і ролик плавно ложится на копир. В момент его контакта з копиром срабатывает гідроклапан післядовательности КДП1 з обратным гідроклапаном і переместит золотник гідрораспределителя РЗ в положение рабочей подачі. Поршень гідроцилиндра рабочей подачі Ц2 будет перемещаться со скоростью регулятора потока РП1, настроенного на рабочую подачу бабки.

В кінці ходу копира срабатывает выключатель 6КВ, который установит реле часу РВ1 контроля выхаживания. По окончании выхаживания РВ1 отключает електромагнит Э4 гідрораспределителя Р4. Происходят быстрый отвод шлифовальной бабки і возврат копира подачі в исходное положение. Срабатывает выключатель 5КВ, который даёт команду на увімкнення електромагнита Э1 распределителя Р2. Происходит подъем изготовленной детали из зоны шлифования. В кінці подъема срабатывает выключатель 2KB і подает команду на відключення електромагнита Э2 гідрораспределителя PL Происходит перенос детали в зону загрузки-выгрузки. В кінці ходу выключатель 4KB дает команду на відключення електромагнита Э1 гідрораспределителя Р2. Происходит опускание детали на призму, срабатывает выключатель 1KB, который дает разрешение на повторение цикла.

Подналадка шлифовальной бабки. Нажатием кнопки «Подналадка» включается електромагнит Э3 гідрораспределителя Р5. Подналадку осуществляют гідроцилиндром ЦЗ шлифовальной бабки. По окончании подналагодження реле часу отключает електромагнит ЭЗ. При етом происходит возврат поршня гідроцилиндра ЦЗ подналагодження в исходное положение.

Цифрами 1... 17 обозначены трубопроводы; ДР1...ДР4 — гідродроссель; КО1 і КО2 — обратные гідроклапаны. Объем масляного резервуара v = 150 л; Ф4 — фильтр заливочный; ФЗ — фильтр воздушный.

Смазывание підшибників шпинделя шлифовального круга (рис. 60). Вместимость масляного резервуара для смазывания v=125 л.

Масло к підшипникам шпинделя подает шестеренный насос НШ1 (N=0, 25 кВт, n = 1500 об/мин) з расходом масла Q = 8 л/мин і давлением р=0, 5 мПа. Затем масло через фильтр Ф1, теплообменник AT1, магистраль 1С, підшипники шпинделя круга попадает на слив по магистрали 2С через РПК1 реле потока, которое контролирует циркуляцию масла в системе смазывания. Масло, поступая в ковш, опускает его, і верхний рычаг замыкает електрическую ланцюг, включая електродвигатель привода. шлифовального круга.

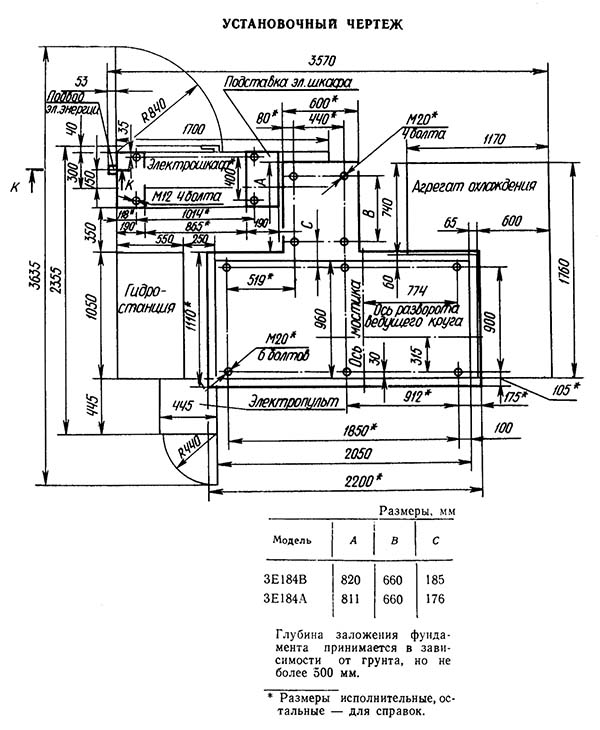

Настановне креслення круглошлифовального верстата 3е184

Настановне креслення круглошлифовального верстата 3е184. Дивитись у збільшеному масштабі

| Наименование параметра | 3184 | 3М184 | 3Е184В |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | В | В,А | |

| Наибольший диаметр обрабатываемой заготовки, мм | 3..75 | 3..80 | 4..80 |

| Наименьший диаметр рекомендуемый при врезном шлифовании | 10 | ||

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью і устойчивостью изделий) при сквозном шлифовании, мм | 250 | 245 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью і устойчивостью изделий) при врезном шлифовании, мм | 150 | 145 | 156..245 |

| Наибольшая длина обрабатываемых изделий в нормальном приспособлении, мм | 220 | ||

| Наибольшая длина прутка в специальном приспособлении, мм | 1000 | 1000 | |

| Высота от основания верстата до оси кругов, мм | 1120 | 1060 | 1060 |

| Высота от зеркала мостика до оси кругов (высота центров), мм | 235 | 250 | |

| Шлифовальный круг | |||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ПП | ПП |

| Наружный диаметр наименьший/ наибольший, мм | 400..500 | 400..500 | 390..500 |

| Высота (ширина) круга наименьшая/ наибольшая, мм | 150..200 | 150 | 160..250 |

| Диаметр отверстия, мм | 305 | 203 | 305 |

| Число оборотів в минуту | 1370..1910 | 1370 | 1337, 2293 |

| наименьшая і наибольшая окружная скорость (скорость шлифования), м/сек | 35..50 | 35..50 | 35..60 |

| Ведущий круг | |||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ПП | ПП |

| Наружный диаметр наименьший/ наибольший, мм | 260..300 | 300..350 | 295..350 |

| Наибольшая высота (ширина) наименьшая/ наибольшая, мм | 150..200 | 150 | 160..250 |

| Диаметр отверстия, мм | 127 | 203 | 203 |

| Бабка шлифовального круга | |||

| Размер кінця шпинделя шлифовального круга по ГОСТ 2323—67, мм | 80 | Ø 125 х 125 | |

| Наибольшее установочное перемещение при снятых кругах, мм | 105 | 130 | 140 |

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | 20 | 70 | |

| Рабочее перемещение на одно деление лимба механізма подачі, мм | 0,001 | 0,001 | |

| Рабочее перемещение на один оборот лимба механізма подачі, мм | 0,08 | 0,125 | |

| Рабочее перемещение толчковой подачі, мм | 0,001 | 0,001 | |

| Наибольшее рабочее перемещение механізмом врізання, мм | 5 | ||

| Скорость подачі при врезном шлифовании, мм/мин | 10 | 0,1..30 | |

| Бабка ведущего круга | |||

| Перемещение наибольшее при снятых кругах, мм | 300 | 150 | |

| Перемещение на одно деление лимба гвинта подачі, мм | 0,05 | 0,02 | |

| Перемещение на один оборот лимба гвинта подачі, мм | 6 | 1,5 | |

| Наибольший угол наклона в вертикальной плоскости, град | -2 +4° | ±5° | ±8° |

| Наибольший угол наклона в горизонтальной плоскости, мин | ±30° | ±30° | |

| Число оборотів в минуту при работе (бесступенчатое регулювання) | 10..130 | 11..150 | 12..150 |

| Число оборотів в минуту при правке | 290 | 300 | |

| Механізм правки шлифовального круга | |||

| Наибольшее поперечное перемещение алмаза, мм | 65 | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | 0,01 | |

| Поперечное перемещение алмаза на один оборот лимба, мм | 1,5 | 1,5 | |

| Скорость переміщення алмаза в продольном направлении наибольшая, мм/мин | 30..250 | 30..600 | |

| Наибольший угол разворота копира, град | ±2° | ±5° | |

| Привод, габарит і масса верстата | |||

| Род тока питающей сети | Переменный трехфазный, 380 В, частота тока 50 Гц | Переменный трехфазный, 380 В, частота тока 50 Гц | Переменный трехфазный, 380 В, частота тока 50 Гц |

| Напряжение електроприводов, в | 380 | 380 | 380 |

| Напряжение ланцюгів керування, в | 110 | 110 | 110 |

| Напряжение ланцюгів местного освещения, В | 36 | 36 | 24 |

| Напряжение сигнализации, В | 5,5 | 5,5 | 22 |

| Напряжение постоянного тока, В | 110 | 110 | 24 |

| Количество електродвигателей на станке | 11 | 12 | |

| Електродвигун приводу шлифовального круга, кВт (об/мин) | 15 | 30 (1500) | |

| Електродвигун приводу ведущего круга - тип | ПБСТ-22-В | ||

| Електродвигун приводу ведущего круга, кВт (об/мин) | 0,85 (2200) | 2,0 (3150) | |

| Електродвигун приводу електромашинного усилителя - тип | ЭМУ-12А | ||

| Електродвигун приводу електромашинного усилителя, кВт (об/мин) | 1,2 (2900) | ||

| Електродвигун приводу гідронасоса, кВт (об/мин) | 1,1 (1400) | 2,2 (1000) | |

| Електродвигун насоса змазки підшибників шпинделя шлифовального круга, кВт (об/мин) | 0,25 | 1,5 (1500) | |

| Електродвигун насоса змазки підшибників шпинделя ведущего круга, кВт (об/мин) | 0,12 | 1,5 (1500) | |

| Електродвигун приводу насоса охлаждения, кВт (об/мин) | 0,6 | ||

| Електродвигун приводу магнитного сепаратора, кВт (об/мин) | 0,12 | 0,09 (1500) | |

| Електродвигун приводу правки шлифовального круга, кВт (об/мин) | 0,09 | 0,09 (1500) | |

| Електродвигун приводу правки ведущего круга, кВт (об/мин) | 0,09 | 0,09 (1500) | |

| Електродвигун приводу ускоренного переміщення шлифовальной бабки, кВт (об/мин) | 0,25 (1400) | 0,25 (1500) | |

| Суммарная мощность електродвигателей, кВт | 17,48 | 18,47 | 38,24 |

| Габаритные розміри і масса верстата | |||

| Габарит верстата (длина X ширина X высота), мм | 2030 х 1900 х 1600 | 2945 х 1885 х 2120 | 3650 х 2420 х |

| Масса верстата з приставным обладнанням, кг | 4300 | 6850 | 6990 |