Виробник плоскошліфувального верстата 371 – Вітебський верстатобудівний завод Вістан , заснований у 1914 році.

У 1960 році рішенням уряду було прийнято рішення про випуск безцентрово-шліфувальних верстатів універсальних та спеціальних.

Вітебський верстатобудівний завод «Вістан» одне з провідних підприємств із виробництва круглошліфувальних, центрових та безцентрових верстатів, зубообробних, обробних центрів з ЧПУ, токарних, спеціальних, міні, деревообробних верстатів.

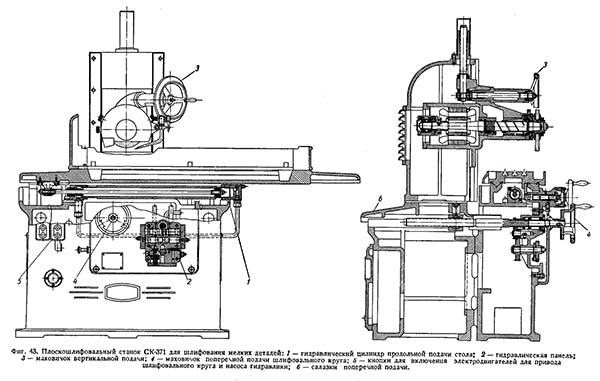

Плоскошліфувальний верстат із горизонтальним шпинделем 371 (верстат СК-371) розроблений Московським заводом шліфувальних верстатів, МСЗ .

Після доопрацювання конструкції верстат отримав назву - модель 371М-1 і запущений у виробництво на початку 50-х років.

Шліфувальний верстат 371 призначений для шліфування невеликих плоских поверхонь деталей периферією кола та найбільш придатний для інструментальних робіт.

Вироби, що шліфуються в залежності від матеріалу, форми і розмірів кріпляться на магнітній плиті або безпосередньо на робочій поверхні столу.

Поздовжнє зворотно-поступальне переміщення стола по направляючих станини здійснюється від гідроприводу з безступінчастиним регулюванням швидкості. Може також вироблятися вручну.

Поперечна подача стійки — від періодичного гідроприводу після кожного подвійного ходу столу. Стійка переміщається по направляючих тумби разом із шпиндельною бабкою. Може також вироблятися вручну.

Вертикальна подача шліфувальної бабки – лише ручна. Переміщається шпиндельна бабка по направляючих колонки (стійки);

При застосуванні різних пристосувань для редагування шліфувального кола і кріплення деталей на верстаті можна проводити шліфування фасонних поверхонь різного профілю.

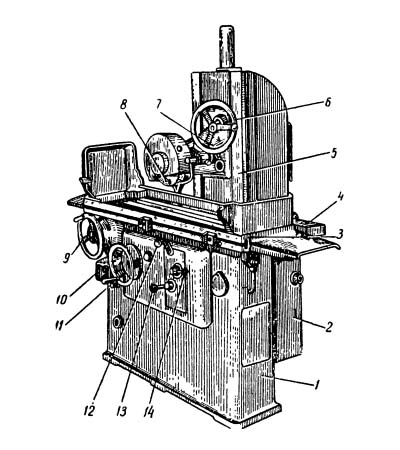

Фото плоскошліфувального верстата 371М-1

Фото плоскошліфувального верстата 371М-1. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 371М-1

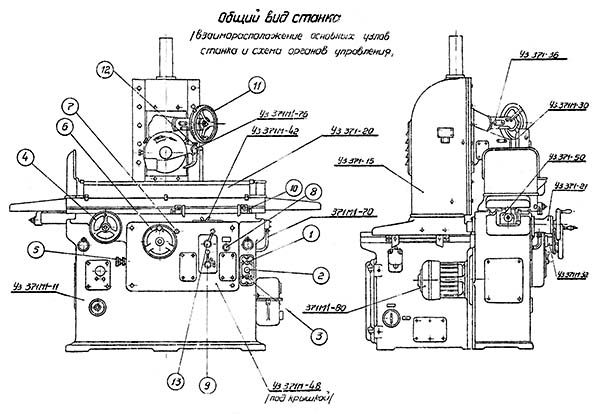

Розташування основних вузлів плоскошліфувального верстата 371

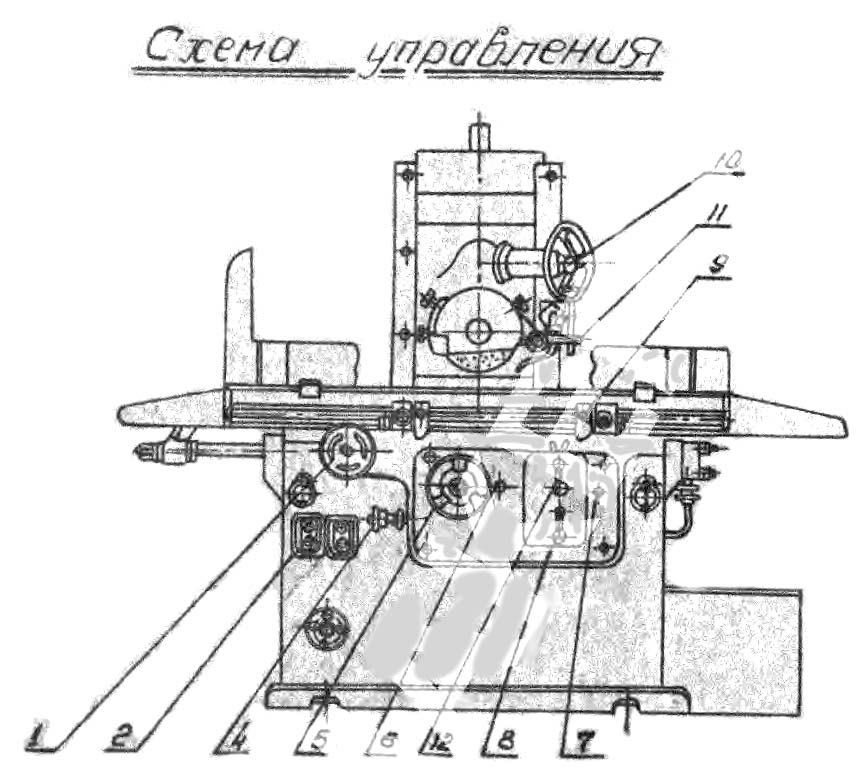

Розташування органів керування шліфувальним верстатом 371

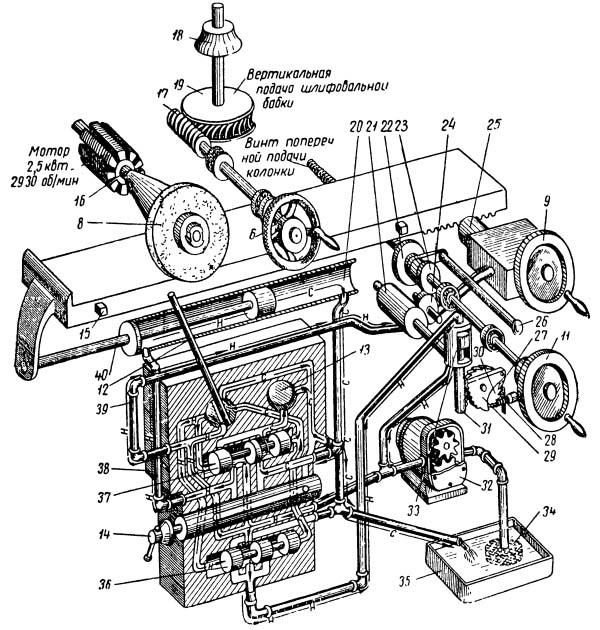

Гідрокінематична схема плоскошліфувального верстата 371

Гідравлічна система виробляє:

Керується верстат маховичками та рукоятками 6, 9, 11, 12, 13 та 14 (див. також рис. 20).

За гідрокінематичною схемою верстата можна простежити, як гідравлічна система здійснює ці рухи. Шестерний насос 32, що обертається електродвигуном потужністю 1,8 кВт, нагнітає масло у всі канали гідросистеми, засмоктуючи його через сітчастиний фільтр 34 з резервуара 35 станини. Відразу ж після виходу з насоса масло спрямовується, як зазначено стрілками Н (нагнітання), по двох напрямках, тобто в коробку перемикання 38 і маслорозподільник для змащування направляючих столу (на схемі не показаний).

Масло, потрапивши в коробку перемикання 38, підходить з одного боку до пускового крана гідросистеми 14, а з іншого боку потрапляє в циліндр золотника 36 поздовжньої подачі. Якщо включити пусковий кран 14, то, пройшовши його найближчим отвором, масло потрапить в циліндр золотника 37 перемикача і звідти попрямує в циліндр подачі деталі, прагнучи зрушити вправо поршень 40 і скріплений з ним стіл 3.

Переміщення столу вправо створюється тим, що масло отримує у цей момент можливість вільного виходу з протилежної порожнини циліндра каналами гідросистеми і повернення в резервуар 35 станини. Олія, що звільняє циліндр, знову проходить на своєму шляху, як показують стрілки С (злив), циліндр золотника перемикання 37 і потрапляє в швидкісний кран, керований рукояткою 13. Цей кран регулює швидкість, виходу олії і прискорює або сповільнює подачу деталі. Нарешті, олія потрапляє у резервуар станини.

Пересуваючись праворуч, стіл у кінці свого ходу повертає кран рукоятки 12, натискаючи на неї кулачком 15. Що ж відбувається при перемиканні крана? Як видно із схеми, кран перемикання направляє масло в одну або в іншу сторону циліндрів золотника перемикання 37 і золотника поздовжньої подачі 36. При його перемиканнях змінюється напрямок подачі олії в золотники і вони рухаються вправо або вліво. При лівому повороті рукоятки 12 (положення на схемі) кран спрямовує олію в ліві порожнини золотників і з'єднує праві з вільним виходом. Перемикання крана вправо змінює напрямок руху масла і воно надходить вже зліва, а ліві порожнини золотників у цей час з'єднуються з каналами зливу. В результаті золотники відходять ліворуч, змінюючи напрямок масляного потоку на зворотний, і поршень подачі деталі йде назад, захоплюючи за собою стіл 3. Так здійснюється автоматична подача деталі.

Крім автоматичної подачі верстат 371 дозволяє маховичком 9, що обертає зубчасте колесо 25 робити ручне переміщення столу. Це колесо під дією пружини знаходиться у постійному зачепленні із рейкою столу. Щоб скористатися ручним переміщенням, необхідно вимкнути пусковий кран рукояткою 14. Тоді олія отримає вільний вихід із гідравлічної системи в резервуар 35 через поздовжню канавку пускового крана і дозволить переміщати стіл зубчастиним колесом 25.

При включенні крана рукояткою 14 масло трубопроводу 39 надійде в коробку ручної подачі деталі і виведе зубчасте колесо 25 з зачеплення з рейкою столу.

Верстат має також автоматичну та ручну поперечні подачі. Ручна подача здійснюється маховичком 11, що безпосередньо обертає гвинт. Автоматична подача проводиться рейкою поршня 31 поздовжньої подачі після кожного столу ходу. Під час робочого ходу поршень 31 знаходиться під двостороннім дією масла, що нагнітається (становище на схемі) і, завдяки різниці площ поршня, а отже, і різних тисків на поршень, рухається вниз, підготовляючи механізм подачі до робочого ходу. При перемиканні важеля 12 золотник 36 з'єднає верхню порожнину циліндра 33 зі зливом і зменшить тиск на верхню площину поршня 31. В результаті поршень буде підніматися вгору, повертаючи зубчастиний сектор 29. Під час руху цього сектора собачка 27 поверне храпове колесо 30, а разом і валик з шестернею 21. Величина одержуваної при такому повороті подачі залежатиме від кута повороту сектора 29 і від кількості зубів, що знаходяться в цьому куті, яке встановлюється обмежувачем 28.

Повертаючись, шестерня 21 передає обертання ходовому гвинту через шестерні 22 або 23 і 24. Залежно від того, через які шестерні передається рух ггвинта, змінюється напрямок подачі. Перемикання шестерень здійснюється важелем 26.

Для підйому або опускання шліфувальної бабки по направляючих колонки, тобто для вертикальної подачі (подача на глибину), служить маховичок 6, що обертає черв'як 179 черв'ячне колесо 19 і гвинт, що працює в парі з гайкою 18. Ця гайка укріплена в колонці 5 Верстата.

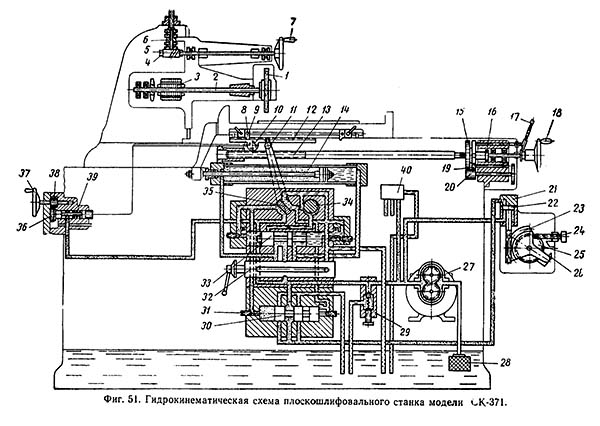

Гідрокінематична схема плоскошліфувального верстата 371

Гідрокінематична схема плоскошліфувального верстата 371. Дивитись у збільшеному масштабі

Гідрокінематична схема плоскошліфувального верстата 371

Гідрокінематична схема плоскошліфувального верстата 371. Дивитись у збільшеному масштабі

Плоскошліфувальний верстат із горизонтальним шпинделем 371М-1 розроблений на базі верстата моделі 371 (СК-371) та запущений у виробництво у 1955 році.

Декілька відмінностей удосконаленої моделі верстата 371М-1 і базової моделі 371 :

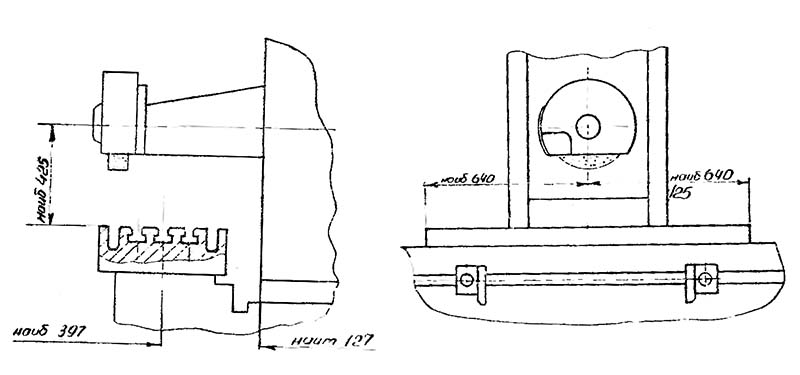

Габарити робочого простору плоскошліфувального верстата 371М-1

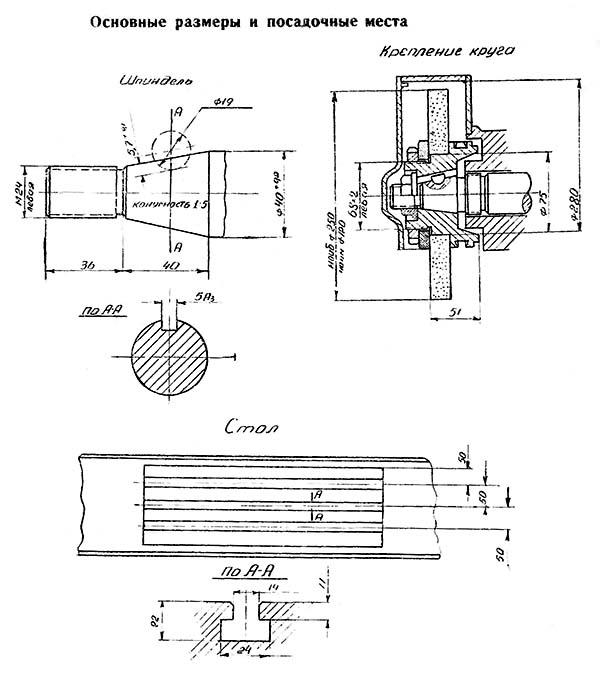

Посадочні та приєднувальні бази плоскошліфувального верстата 371М-1

Посадочні та приєднувальні бази плоскошліфувального верстата 371М-1. Дивитись у збільшеному масштабі

Розташування органів керування плоскошліфувальним верстатом 371М-1

Розташування органів керування плоскошліфувальним верстатом 371М-1. Дивитись у збільшеному масштабі

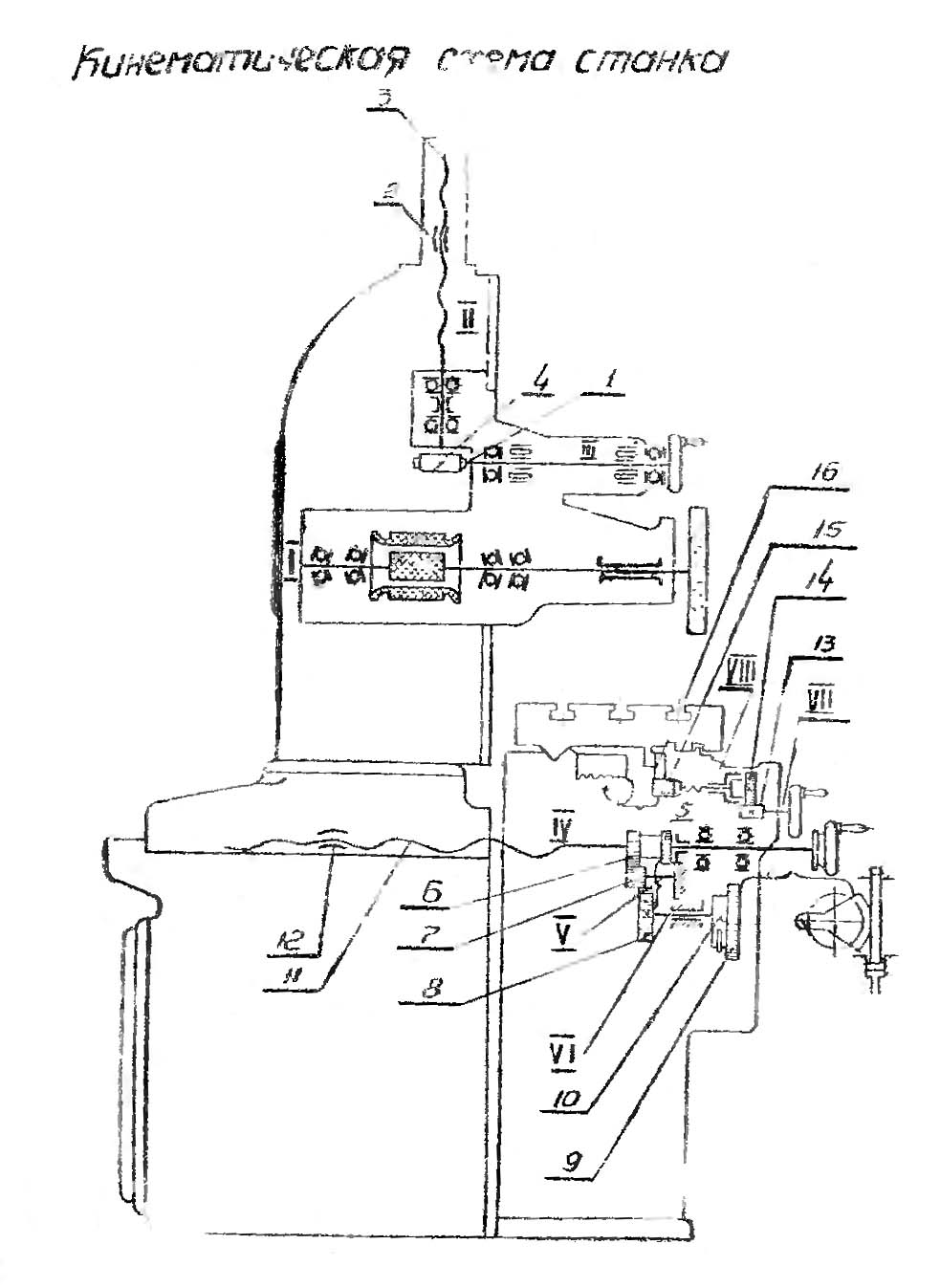

Кінематична схема плоскошліфувального верстата 371м-1

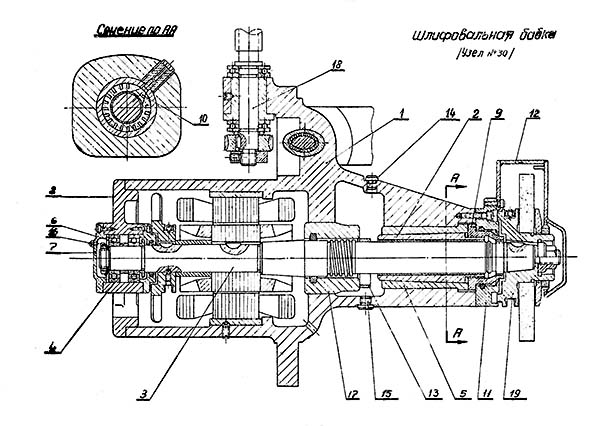

Шліфувальна бабка плоскошліфувального верстата 371м-1

1. Шліфувальна бабка плоскошліфувального верстата 371м-1. Дивитись у збільшеному масштабі

2. Шліфувальна бабка плоскошліфувального верстата 371м-1. Дивитись у збільшеному масштабі

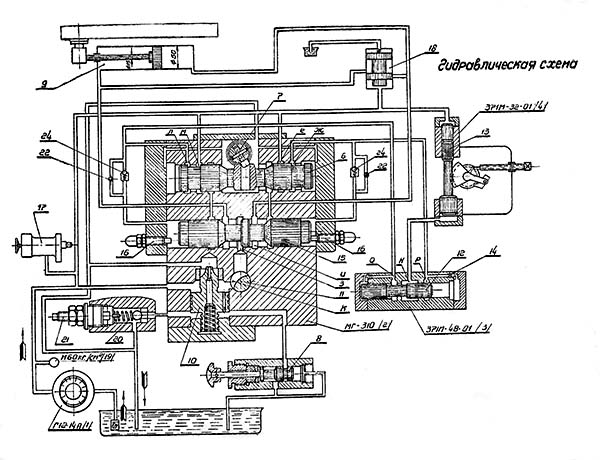

Гідравлічна схема плоскошліфувального верстата 371м-1

Гідравлічна схема плоскошліфувального верстата 371м-1. Дивитись у збільшеному масштабі

У гідроприводі верстата 371М-1 застосовані:

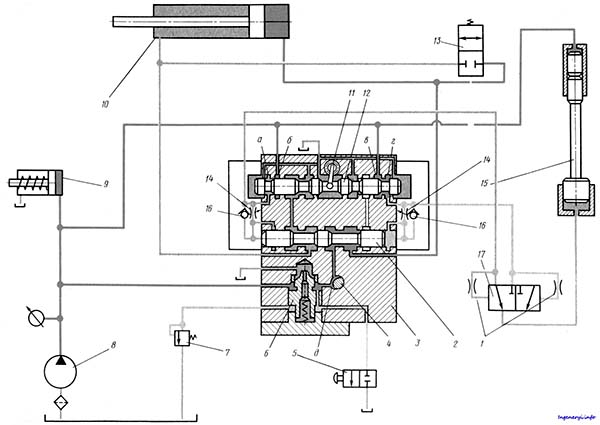

Гідроконструктивна схема верстата 371м-1 (Рис.40)

Гідроконструктивна схема плоскошліфувального верстата 371м-1. Дивитись у збільшеному масштабі

Поворотно-поступальний рух столу здійснюється насосом 8, який подає масло в гідропанель 3. Від клапана 6 через дросель 4 і розподільник2 реверсу столу масло надходить у штокову порожнину циліндра 10 переміщення столу, змушуючи поршень і пов'язаний з ним стіл переміщатися вправо.

З протилежної порожнини циліндра масло через розподільник 2 реверсу столу, розподільник керування 12 зливається в резервуар. При русі столу укріплений упор повертає важіль 11, який пов'язаний пальцем із золотником розподільника 12, і переміщає золотник вліво. Внаслідок цього з'єднуються порожнини і г, масло потрапляє до правого торця золотника розподільника 2 реверсу і переміщає золотник вліво. Масло від насоса 8 надходить у праву порожнину циліндра 10 переміщення столу, і стіл починає переміщатися вліво. Таким чином, реверс здійснюється у кожному крайньому положенні столу.

Поворотом дроселя 4 змінюють переріз порожнини для проходу масла, забезпечуючи тим самим безступінчасте регулювання швидкості ходу столу.

Наявність регулюючих дроселів 14, зворотних клапанів 16 і гвинтових упорів дозволяє встановлювати положення та швидкість руху золотника розподільника 2, що дає можливість досягти плавного реверсу столу навіть при максимальних швидкостях останнього.

Розподільник 5 пуску та зупинки столу має два положення: «Робочий» хід та «Стоп».

При робочому ході столу розподільник 5 знаходиться у положенні, показаному на рис. 40. У цьому випадку масло від насоса 8 через дросель 4 підводиться до розподільника 2 і одночасно гідроциліндра 9 відключення механізму ручного переміщення столу, виводячи з зачеплення з рейкою стола шестерню механізму. При правому положенні розподільника 5 обидві порожнини 10 циліндрапереміщення столу з'єднані зі зливом через розподільник 13, що дає можливість переміщати стіл вручну, переганяючи масло з однієї порожнини циліндра 10 в другу.

Привід механізму автоматичної поперечної подачі шліфувального кола здійснюється наступним чином: при повороті упором столу важеля 11 переміщується золотник розподільника 12, з'єднуючи порожнини а, б або в, м. З порожнин а або г в момент реверсу масло потрапляє до золотника розподільника17 поперечної подачі рухатися. Через проточки золотника масло надходить під плунжер гідроциліндра механізму 15 подачі і переміщає плунжер вгору, здійснюючи подачу шліфувального кола. Через різницю площ плунжера у верхній і нижній порожнинах гідроциліндра 15масло з верхньої порожнини витісняється. При переміщенні золотника розподільника 17 вліво (як показано на рис. 40) відбувається зарядка механізму подачі, тобто масло від насоса надходить у верхню порожнину гідроциліндра плунжерного 15, а нижня порожнина при цьому з'єднана зі зливом.

Для збільшення часу ходу золотника розподільника 17 та забезпечення повної подачі застосовані демпфери 1.

Для налаштування клапана 6 на тиск 1,0..1,2 МПа необхідно затягнути, якщо тиск мало, або послабити, якщо тиск великий, пружину запобіжного клапана 7.

Перед пошуком несправностей треба перевірити та відрегулювати тиск у гідросистемі. Тиск має дорівнювати 1,0..1,2 МПа, налаштовується клапаном 1.

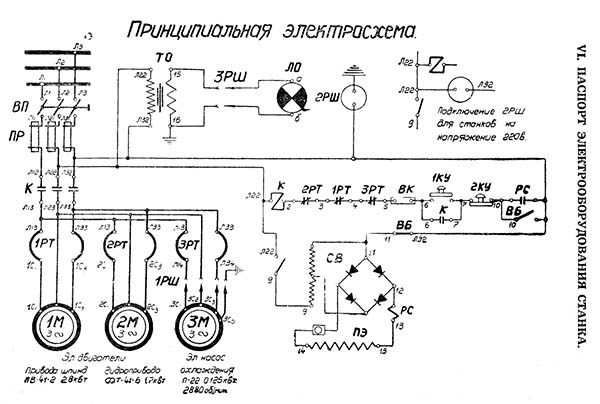

Схема електрична плоскошліфувального верстата 371м-1

Схема електрична плоскошліфувального верстата 371м-1. Дивитись у збільшеному масштабі

| Найменування параметру | 371 (СК-371) | 371М-1 | 3G71 | 3G71M |

|---|---|---|---|---|

| Основні параметри | ||||

| Клас точності згідно з ГОСТ 8-82 | У | У | У | У |

| Найбільші розміри виробів, що обробляються (довжина х ширина х висота), мм | 600 х 200 х 250 | 630 х 250 х 300 | 630 х 200 х 320 | 630 х 200 х 320 |

| Відстань від осі шпинделя до дзеркала стола, мм | 85..335 | 425 | 80...445 | 80...445 |

| Найбільша маса виробу, що обробляється, кг | 100 | 150 | ||

| Робочий стіл верстата | ||||

| Розміри робочої поверхні столу (довжина x ширина), мм | 600 х 200 | 650 х 200 | 630 x 200 | 630 x 200 |

| Найбільше поздовжнє переміщення столу від руки, мм | 100..650 | 100..650 | 710 | 700 |

| Найбільше поздовжнє переміщення столу від гідравліки, мм | 100..550 | 100..650 | 710 | 700 |

| Поперечне переміщення столу, мм | - | - | 235 | 245 |

| Швидкість поздовжнього переміщення столу, м/хв. | 6..18 | 0..18 | 5...20 | 3...25 |

| Переміщення столу за один оберт маховика механізму поздовжнього переміщення, мм | 42 | 42 | 15,3 | 18,1 |

| Механізм поперечної подачі стійки | ||||

| Найбільше поперечне переміщення від руки/гідравліки, мм | 240 | 240 | - | - |

| Ціна поділу лімба маховика поперечного переміщення стійки, мм | 0,1 | 0,1 | - | - |

| Поперечне переміщення стійки на один оборот маховика, мм | 8 | - | - | |

| Автоматична поперечна подача на кожен хід стола, мм (кількість кроків) | 0,2..2 (10) | 0,2..2 (10) | - | - |

| Механізм поперечної подачі столу | ||||

| Ціна поділу лімба маховика поперечного переміщення столу, мм | - | - | 0,05 | 0,02 |

| Переміщення супорта за один оборот маховика, мм | - | - | 6 | 2,0 |

| Ціна поділу лімба мікрометричної подачі поперечного переміщення столу, мм | - | - | 0,01 | 0,005 |

| Автоматична поперечна подача на кожен хід стола, мм | - | - | 0,2..4,0 | 0,3..10 |

| Автоматична безперервна подача, м/хв | 0,7 | |||

| Шліфувальна головка | ||||

| Найбільше вертикальне переміщення шліфувальної головки, мм | 300 | 380 | 365 | |

| Швидкість прискореного вертикального переміщення шліфувальної головки, м/хв. | - | - | 0,27 | 0,28 |

| Розміри шліфувального кола, Ø діаметр х Ø внутрішній х висота, мм | Ø 140..200 х 75 х 20 | Ø 140..250 х 75 | Ø 250 х 32 х 76 | Ø 250 х 32 х 76 |

| Частота обертання шліфувального, об/хв | 2930 | 2870 | 2680 | 2680 |

| Ціна поділу лімба маховика вертикального переміщення, мм | 0,01 | 0,01 | 0,001 | 0,002 |

| Автоматична подача вертикального переміщення (ступінчаста з кроком 0,005), мм | - | - | 0,005...0,05 | 0,002...0,05 |

| Переміщення шліфувальної головки за один оберт маховика, мм | 1 | 0,125 | ||

| Електроустаткування та привід верстата | ||||

| Кількість електродвигунів на верстаті | 3 | 5 | 5 | |

| Електродвигун приводу шпинделя, кВт (об/хв) | 2,5 (2930) | 2,8 (2880) | 2,2 | 2,2 |

| Електродвигун гідроприводу, кВт (об/хв) | 1,8 (950) | 1,7 (960) | 1,1 | 1,1 |

| Електродвигун прискореного переміщення шліфувальної головки, кВт (об/хв) | - | - | 0,18 | 0,4 |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,12 (2800) | 0,12 (2800) | 0,125 | 0,125 |

| Електродвигун магнітного сепаратора, кВт (об/хв) | - | - | 0,08 | 0,08 |

| Загальна встановлена потужність усіх електродвигунів, кВт | 3685 | 4,355 | ||

| рід струму мережі живлення | 50Гц, 380/220 В | 50Гц, 380/220 В | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габарити та маса верстата | ||||

| Габарит верстата (довжина x ширина x висота), мм | 2500 х 1590 х 1950 | 2500 х 1590 х 1950 | 1870 x 1550 x 1980 | 1980 х 1840 х 1860 |

| Маса верстата, кг | 1950 рік | 1950 рік | 2000 рік | 2250 |

Загальновідомо, що людина може вічно дивитися на три речі: як горить вогонь, як тече вода і як працює інша людина.