Виробник безцентрового круглошліфувального верстата 3Е180В – Вітебський верстатобудівний завод Вістан , заснований у 1914 році.

У 1960 році рішенням уряду було ухвалено рішення про випуск безцентро-вішліфувальних верстатів універсальних та спеціальних.

Вітебський верстатобудівний завод «Вістан» одне з провідних підприємств із виробництва круглошліфувальних, центрових та безцентрових верстатів, зубообробних, обробних центрів з ЧПУ, токарних, спеціальних, міні, деревообробних верстатів.

Верстат круглошліфувальний безцентровий 3Е180В (1984) замінив у виробництві застарілу модель 3Д180 (1974) з високим ступенем уніфікації основних вузлів і деталей.

Напівавтомат круглошліфувальний безцентровий 3Е180В призначений для шліфування тіл обертання з діаметром заготовок від 0,2 до 10 мм при обробці напрохід і від 0,5 до 10 мм при обробці врізанням.

Верстат 3Е180в виконує операції шліфування гладких, ступінчастиних, конічних та фасонних поверхонь типу тіл обертання методом врізного або наскрізного шліфування. Шліфуються вироби з чавуну, сталі, кольорових металів та їх сплавів до та після термічної обробки, а також вироби з різних неметалевих матеріалів за відповідного підбору абразивного інструменту та матеріалу опорного ножа.

В даний час верстат напівавтомат 3Е180 випускається під найменуванням ВСА-180NC .

Круглошліфувальний безцентровий напівавтомат 3Е180В має компонування, при якому шліфувальна бабка нерухома, ведуча бабка - рухлива.

Шліфувальна бабка на віброопорах встановлюється на зварену станину.

На корпусі основи столу, на направляючих кочення розташований стіл, на якому кріпляться ведуча бабка (поворотна та неповоротна) та супорт. Стіл разом із супортом і ведучою бабкою переміщається по роликових направляючих у напрямку, перпендикулярному до осі шпинделя шліфувального кола.

Поворотна частинина ведучої бабки має розворот у вертикальній площині +6° та горизонтальній - +30'.

Електродвигун приводу шліфувального кола кріпиться на кронштейні корпусу шліфувальної бабки.

Привід ведучого кола здійснюється від редуктора черв'ячного, розташованого в корпусі поворотної ведучої бабки.

Електроустаткування розміщено в окремій електрошафі. Електрошафа розташована з лівого боку напівавтомата.

Пульт керування виконаний виносним та прикріплений до основи столу з лівого боку.

Агрегат охолодження розташований за напівавтоматом. Агрегат мастила розташований з лівого боку напівавтомата.

Шпиндель шліфувального кола виконаний на гідродинамічних підшипниках ковзання.

Напівавтомати 3Е180B оснащуються програмованими контролерами, панелями оператора, та приводами фірм SIEMENS(NC2) та MITSUBISHI (NC3)

Напівавтомати оснащені механізмами автоматичного виправлення шліфувального та провідного кіл, підналагодження шліфувальної бабки та мають електричний вузол обертання (за винятком ВСА180NC). На базі напівавтоматів при оснащенні завантажувально-розвантажувальним пристроєм можуть виготовлятися спеціальні верстати-автомати.

Напівавтомати комплектуються програмованими. Також випускаються напівавтомати на релейній схемі керування 3Е.

Для роботи цим методом вісь провідного кола встановлюють у вертикальній площині щодо осі шліфувального кола під кутом до 4°.

У процесі шліфування осі обох кіл та ніж нерухомі. У міру зношування кіл їх переміщають відносно один одного на величину зношування.

Матеріал ведучого кола внаслідок високого коефіцієнта тертя забезпечує хороше зчеплення провідного кола зі заготовкою, що шліфується. Тому встановлений під кутом α і обертовий з окружною швидкістю v провідний коло повідомляє заготівлі кругову подачу з окружною швидкістю v=v cosα м/хв (рис. 58, б) і поздовжню подачу зі швидкістю vп=v sinα м/хв.

Дійсна окружна швидкість v′о під впливом додаткового обертання заготовки шліфувальним кругом дещо більша за теоретичну vо: v′о=(1,02..1,07) vо (залежно від кута α).

Процес шліфування може бути безперервним, тому безцентрово-шліфувальні верстати зручно використовувати у потокових та автоматичних лініях.

Цим методом користуються при шліфуванні заготовок з фасонним, конічним або іншим, відмінним від циліндричного профілем, а також при шліфуванні циліндричних заготовок з буртом або будь-якою виступаючою частининою, діаметр якої більший за діаметр шліфованої поверхні.

Працюючи методом врізання осі кіл розташовують горизонтально, заготовку поміщають між ножем і провідним колом. Шліфування поверхні ведеться одночасно по всій довжині за рахунок поперечної подачі шліфувального (або в деяких верстатах провідного) кола. Наприкінці поперечної подачі виріб має заданий розмір.

Профіль обох кіл правиться відповідно до профілю заготовки, що шліфується. Довжина оброблюваної поверхні не може бути більшою за ширину шліфувального кола.

Шліфування з наскрізною подачею до упору. Цим методом використовують для шліфування циліндричних поверхонь заготовок з буртом або конічних поверхонь. Осьове переміщення заготовки обмежується упором, який після закінчення обробки виштовхує її.

Характерною особливістю цього методу є рух опорного ножа разом із заготівлею в процесі її обробки. Для переміщення ножа використовують спеціальний пристрій, який встановлюють на опорний місток 4 (рис. 59, г).

Цей метод застосовують замість шліфування з наскрізною подачею до упору, коли поздовжню подачу та відведення виробу зручніше здійснювати за допомогою опорного ножа.

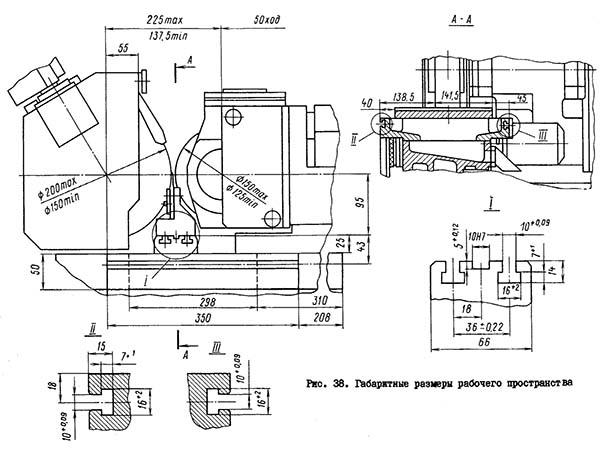

Габарит робочого простору шліфувального верстата 3Е180В

Габарит робочого простору шліфувального верстата 3Е180В. Дивитись у збільшеному масштабі

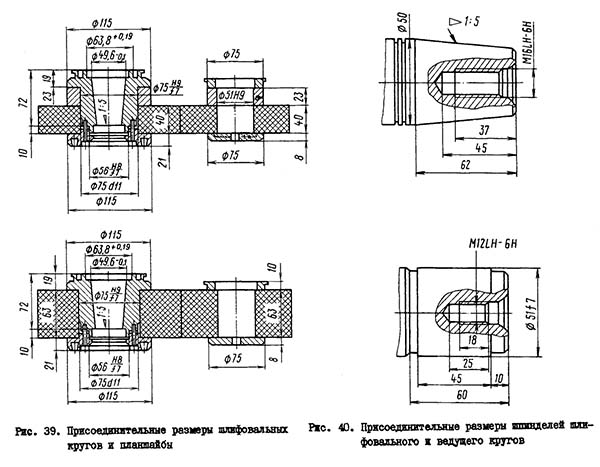

Абразивні круги та планшайба безцентрового верстата 3Е180В

Абразивні круги та планшайба безцентрового верстата 3Е180В. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3Е180В

Фото круглошліфувального безцентрового верстата 3Е180В. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3Е180В

Фото круглошліфувального безцентрового верстата 3Е180В. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3Е180В

Фото круглошліфувального безцентрового верстата 3Е180В. Дивитись у збільшеному масштабі

Фото круглошліфувального безцентрового верстата 3Е180В

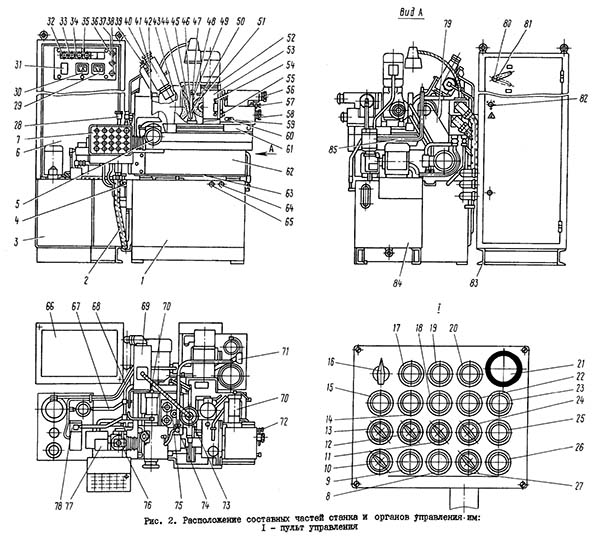

Розташування основних вузлів та органів керування круглошліфувального верстата 3Е180В

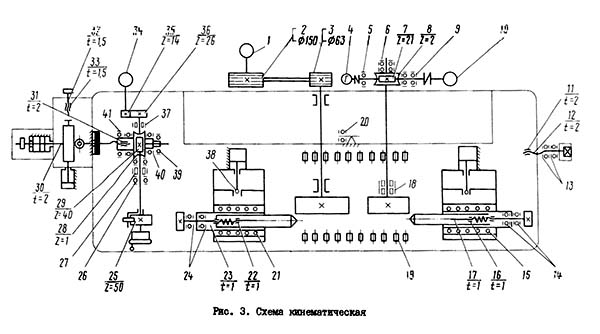

Кінематична схема круглошлифовального верстата 3Е180В

Схема кінематична круглошлифовального верстата 3Е180В. Дивитись у збільшеному масштабі

Вращение шлифовального круга производится от електродвигуна 1 через поликлиновую передачу 2,3.

Вращение ведущего круга производится от електродвигуна 10 через червячную пару 7,8. С червяком соединен тахогенератор 4.

Перемещение стола осуществляется при помои червячного редуктора 28, 29, который связан з винтом механізма врізання 30, храповым колесом 25 і маховичком.

Установочное перемещение стола производится от електродвигуна 34 через шестерни 35 і 36.

Продольное перемещение каретки з алмазом в механізмах правок ведущего і шлифовального круга осуществляется при помощи гідроцилиндра.

Поперечное перемещение алмаза производится помощью винтов 17 і 23.

На верхней частини станины установлены четыре виброопори 3, на которые устанавливается шлифовальная бабка. Выставка напівавтомату производится по уровню.

Привід шлифовального круга устанавливается на кронштейне, который крепится к корпусу шлифовальной бабки.

Передача обертання от електродвигуна 4 на шпиндель 1 осуществляется поликлиновым ремнем 2. Натяжение ремней осуществляется переміщенням електродвигуна з плитой 3 при вращении гвинта 5.

Изменение скорости шлифования осуществляют сменным шкивом 6, который установлен на конической втулке 7.

Механізм врізання (рис.6) гідромеханического типа предназначен для переміщення стола, з закрепленным на нём опорным ножом і ведущей бабкой на величину требуемого съема припуска, идя подачі сигнала окончания процесса врізання і начала выхаживания, для подачі сигнала контроля исходного положения стола і відведення механізма врізання в исходное положение.

Конструктивно механізм выполнен в виде вертикально расположенного гідроцилиндра 1, у которого шток 2 з закрепленным на нём копиром врізання 3, входит в паз перпендикулярно расположенного ходового гвинта 5 з закрепленным на нем опорным роликом 4.

Величина відскоку стола в исходное положение регулируется гайками 11 і 13. Величина ограничения робочого ходу копира врізання устанавливается нониусом 8 з післядующей фиксацией винтом 9.

Механізм работает следующим образом. Ходовой винт 5 перемещается горизонтальным гідроцилиндром відскоку 10 до касания роликом 4 рабочей поверхности копира врізання 3, находящегося в верхнем исходном положении.

Процесс врізання происходит при опускании копира в нижнее положение. По окончании врізання рычаг 6,. закрепленный на штоке 2, нажимает через тягу 7 і рычаг 14, микровыключатель 15. Таким образом, подается сигнал на начало выхаживания. По окончании выхаживания стол отскакивает в исходное положение, ролик отрывается от копира, гідроцилиндр врізання выводится в исходное положение. Пластина 12, закрепленная между гайками, нажимает через винт 16 і рычаг 17 на микровыключатель 18, подавая сигнал контроля исходного положения.

Бабка ведущая (неповоротная) (рис.7) состоит из двух основних частин: корпуса неповоротного 1 і механізма правки ведущего круга 2.

Корпус неповоротный 1 після установочного переміщення закрепляется жёстко на столе.

По направляющим типа "ласточкин хвост" з помощью гідроприводу перемещается параллельно образующей круга каретка 10, которая в свою очередь имеет направляющие качения, по которым перемещается корпус 11 з пинолью 3 в направлении, перпендикулярном оси ведущего круга.

Пиноль 3 перемещается при помощи винтовой пары 5. Для выборки зазоров в винтовой паре 5 предназначена пружина 4.

Глубина снимаемого слоя з поверхности круга устанавливается по делениям, нанесенным на лимбе 6. Не следует снимать з поверхности круга более чем 0,01 мм за один проход.

Для правки круга на конус при врезном шлифовании следует при помощи винтов 7 развернуть копир 9 по оси 8 на необходимый угол. Для проверки правильности установки копира предусмотрен индикатор 12, который крепится на кронштейне 13.

В качестве инструмента для правки круга выбран алмаз в оправе, который должен быть укорочен за счет хвостовой частини.

Бабка ведущая (поворотная) (рис.8) устанавливается на корпус бабки ведущей неповоротной і имеет возможность поворота вокруг горизонтальной оси 1 на угол требуемый для осуществления поздовжньої подачі при проходном шлифовании і поджима к упору при врезном шлифовании. Вращение шпинделя 8 осуществляется от електродвигуна постоянного тока, червяк 15 і червячное колесо 10. Опорами шпинделя 8 є высокоточный роликоподшипник 17 і радиально-упорные шарикопідшипники 14. Ведущий круг устанавливается непосредственно на шпиндель 8 і крепится фланцем 19.

Посредством муфты 20 з червяком соединен тахогенератор 21. Смазка шпиндельных підшибників качения осуществляется при монтаже консистентной смазкой.

Стол (рис.9) является основным перемещающимся узлом верстата і установлен на направляючих качения основания стола. На плите 1 стола закреплены бабка ведущего круга і суппорт, которые вместе з плитой могут разворачиваться на угол +30' при помощи винтов 10 вокруг оси 2.

Для осуществления переміщення стола в его корпусной детали 7 смонтирован червячный редуктор, колесо червячное 3 которого связано з винтом механізма врізання, а червяк 4 з храповым колесом 5 і маховичком 6.

Ручная подача стола осуществляется вращением маховичка. Для компенсации износа кругов предусмотрен рычаг 9, при нажатии на который обеспечивается подача стола на 0,001 мм.

Установочное перемещение стола производится от отдельного електродвигуна, закрепленного на кронштейне 8 і связанного з червяком посредством зубчатой передачи.

На основании стола(рис.10) по направляющим качения 2 перемещается стол для осуществления установочных перемещений і рабочей подачі ведущих бабок (неповоротной і поворотной).

К основанию стола крепится бабка шлифовальная.

Основание стола устанавливается на станину на четырех виброопорах 6.

На корпусе 5 расположены роликовые направляющие качения 3 для горизонтального переміщення стола.

Натяг в горизонтальных направляючих между корпусом 5 і столом, выбирается автоматически четырьмя пружинами 1 з суммарным усилием Р = 2800 Н.

Натяг в вертикальних направляючих между корпусом 5 і столом выбирается пружинами 4 з суммарным усилием Р = 800...900 Н.

Бабка шлифовальная (рис.11) нерухомо установлена на основании стола.

В корпусе 1 смонтирован шпиндель 4 на радиальных гідродинамических підшипниках 5, 11 і осевом полужидкостном подшипнике 3, зазор в котором выбирается автоматически пружинами 2. Осевое перемещение шпинделя 4 осуществляется лимбом 9 через рычаг 8 і гильзу 7, і используется для совмещения торцев шлифовального і ведущего кругов.

На шпинделе устанавливается планшайба в сборе з абразивным кругом 10 і шкив 6 приводу шлифовального круга.

Смазка шпиндельных опор осуществляется централизованно.

Механізм правки шлифовального круга (рис.12) по конструкції ничем не отличается от механізма правки ведущего круга. (см. 1.3.9).

Гідроцилиндр механізма правки (рис.13) является единым для механізмов правки шлифовального і ведущего кругов, і обеспечивает регулируемое равномерное продольное перемещение каретки вместе з пинолью во время правки.

Кожух шлифовального круга (рис. 14) предназначен для защиты обслуживающего персонала при разрыве шлифовального круга.

Кожух имеет переднюю крышку, которая снимается при смене шлифовального круга.

Механізм загрузки-выгрузки (рис.15) крепится к Т-образным пазам стола. Выставка механізма относительно опорного ножа осуществляется при помощи винтов 1 і 2.

Исходным положением для режима "Загрузка" является переднее положение штока 3. Конечный выключатель в етом положении отжат.

Агрегат охлаждения (рис.16). Бак 1 з охлаждающей жидкостью, і установленными на нем магнитным сепаратором 3, центробежным насосом 2, является отдельным агрегатом, который устанавливается возле напівавтомату. Бачок 4 служит для сбора шлама.

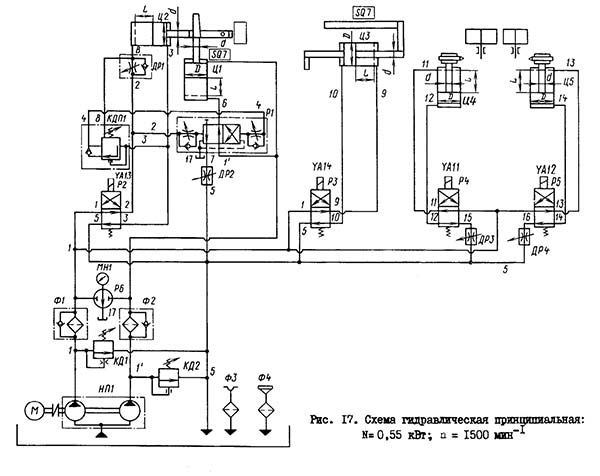

Гідравлічна схема круглошлифовального верстата 3Е180В

Гідравлічна схема круглошлифовального верстата 3Е180В. Дивитись у збільшеному масштабі

Гідросистема напівавтомату осуществляет:

В гідросистему напівавтомату входит узел гідрокоммуникации 3Е180В.72А.000.

Гідрокоммуникация (рис.18) предназначена для соединения гибкими рукавами гідроцилиндров исполнительных механізмов з гідроаппаратурой, смонтированной внутри станины напівавтомату, согласно принципиальной схеме.

В узел входят:

Опис роботи (см.рис.17).

Нажатием кнопки "Гідропривід" включается електродвигатель приводу насоса НП1. Потоки масла через фильтры Ф1 і Ф2 по магистралям 1 і 1 поступают в гідросистему напівавтомату. Давление масла регулируется гідроклапанами давления КД1 і КД2.

Приступают к пуску придерживаясь следующего порядка:

Отрегулировав цикл врезной подачі, приступают к регулировкам следующих вузлів (систем) верстата.

Во время експлуатации гідросистему необходимо содержать в чистоте, поддерживать уровень масла в ёмкости по верхнему маслоуказателю.

Следить за состоянием фильтров Ф1 і Ф2. Производить смену фильтроелементів при перемещении магнита-указателя в пределы красного поля.

ПРИМЕЧАНИЕ. Показания индикатора засорения при неразогретом масле во внимание принимать не следует.

Для смены фильтроелементів необходимо:

Неправильная установка кругов или плохая их балансировка вызывает вибрации напівавтомату, отрицательно сказывающиеся на качестве обрабатываемых поверхностей і повышает вероятность разрыва кругов.

Установку круга не следует производить з усилием, так как ето може вызвать повреждение і разрыв при вращении. Круги на фланцы должны одеваться свободно і легко. При наличии больших зазоров, более 0,1 мм, необходимо производить наращивание диаметра отверстия круга свинцом, шпатлевкой, полистиролом или другим подобным материалом.

Для равномерного распределения зажимного зусилля необходимо установить прокладки между торцами кругов і фланцами.

Затяжка винтов фланцев должна производиться плавно і при етом должна соблюдаться общепринятая післядовательность.

Для снятия з конуса шлифовального круга используется спеціальний съемник, предусмотренный в комплекте приладдя к верстату.

Шлифовальный круг з фланцами одевается на шпиндель вручную. В напівавтоматі применено две скорости шлифования 35 м/с і 60 м/с, осуществляемые за счет смены шкивов на електродвигателе приводу шлифовального круга, которые крепятся на переходной конусной втулке. По табл.4 выбираются шкивы в зависимости от скорости шлифования.

Ведущие круги устанавливаются непосредственно на цилиндрическую часть шпинделя і снимаются вручную.

Полуавтомат обладает весьма широкими технологическими возможностями, способными обеспечить самую прогрессивную технологию шлифования.

Основними технологическими факторами, определяющими режими шлифования, являются:

Качество обрабатываемой поверхности характеризуется шероховатостью і свойствами поверхностного слоя металла і зависят от режима шлифования, характеристики круга, способа его правки.

В каждом конкретном случае необходимо выбирать характеристику шлифовального круга по таблицам, прилагаемым к нормативам для нормирования работ при шлифовании.

Для соблюдении длительной точності верстата следует избегать перегрузок електродвигуна головного привода. Нельзя работать на станке з систематическими или чрезмерными перегрузками, ето приводит к быстрой потере точності і преждевременному износу окремих елементів верстата.

Для балансировки круги з фланцами устанавливаются на специальной оправке, поставляемой з напівавтоматом.

Допускается неуравновешенность шлифовального круга вместе з планшайбой не более 2,8 г на периферии круга.

После установки на напівавтомат, перед правкой , круги должны быть подвергнуты вращению вхолостую, на рабочей скорости в течение не менее 5 мин, а затем отбалансированы з помощью переміщення грузов в пазу фланца шлифовального круга. При возникновении дисбаланса після правки должна быть произведена повторная балансировка і правка кругов.

Правку следует рассматривать как самостоятельный процесс обробки, где обрабатываемым является абразивный круг, а обрабатывающим инструментом - алмаз или его заменитель. В процессе правки:

Конструкція механізмов правки обеспечивает скорость продольного переміщення в интервале 35..600 мм/мин при бесступенчатом її изменении, что полностью удовлетворяет рекомендациям при скоростях шлифовального круга 35 і 60 м/с.

Частота обертання ведущего круга при правке 380 об/мин.

В случае необходимости исправления геометрической формы на новых абразивных кругах запрещается применять алмазный инструмент з целью економии і предохранения от выкрашивания. Эту работу следует выполнять его заменителями вне верстата на специальных пристроях.

Для правки шлифовального і ведущего кругов принят алмаз в оправе.

Величина слоя абразива, снимаемого алмазным инструментом, должна определяться условиями технической необходимости і быть минимальной. Величина снимаемого слоя абразива не должна быть более 0,01 мм за один проход.

Число проходов при правке должно быть минимальным, но обеспечивающим восстановление режущей способности круга і его рабочей зоны.

Продольная і поперечная подачі в зависимости от шероховатости обрабатываемой поверхности выбирается из табл.5.

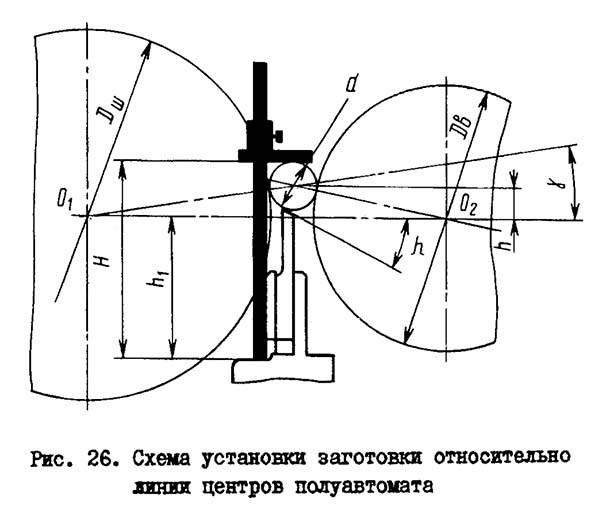

Схема установки заготовки относительно линии центров

Схема установки заготовки относительно линии центров. Дивитись у збільшеному масштабі

На круглошлифовальных бесцентровых верстатах обрабатывается большая номенклатура деталей типа тел обертання. Наладка напівавтомату на обработку различных деталей имеет свои особливості. В настоящем разделе излагаются основні принципы первоначальной налагодження при обработке простых деталей.

Для начала работ по наладке напівавтомату необходимо мати разработанную і заполненную технологическую карту, чертежи заготовки і готовой детали. Следует учесть, что первоначальная наладка напівавтомату является весьма кропотливым делом і може потребовать значительного часу.

Выбор і установка высоты центра обрабатываемой детали над линией центров напівавтомату (h) имеет большое значение для получения точных деталей по параметру "круглость поперечного сечения".

Величина b (рис.26) зависит от вида обробки размеров шлифовального і ведущего кругов, диаметра обрабатываемой детали.

| Наименование параметра | 3Е180е | ВСА-180NC | |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | В | В | |

| Наибольший диаметр обрабатываемой заготовки, мм | 10 | 10 | |

| Наибольший возможный диаметр обрабатываемой заготовки, мм | 16 | ||

| Наименьший диаметр рекомендуемый при обработке напроход, мм | 0,2 | ||

| Наименьший диаметр рекомендуемый при врезном шлифовании, мм | 0,5 | ||

| Наибольшая длина обрабатываемых изделий без специальных пристосувань (ограничивается жесткостью і устойчивостью изделий) при сквозном шлифовании, мм | 56 | 68 | |

| Наибольшая длина обрабатываемых изделий з применением специальных пристосувань при сквозном шлифовании, мм | 1000 | ||

| Наибольшая длина обрабатываемых изделий з номинальной высотой кругов при врезном шлифовании, мм | 36 | 38 | |

| Наибольшая длина обрабатываемых изделий з наибольшей высотой кругов при врезном шлифовании, мм | 56 | ||

| Высота от основания верстата до оси заготовки, мм | 1060 | ||

| Высота от зеркала мостика до оси кругов (высота центров), мм | |||

| Шлифовальный круг | |||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ||

| Наружный диаметр наименьший (изношенный)/ наибольший, мм | 150..200 | 150..200 | |

| Высота (ширина) круга номинальная/ наибольшая, мм | 40..63 | 40 | |

| Диаметр отверстия, мм | 76 | 76 | |

| Число оборотів в минуту | 5730 | ||

| Окружная скорость (скорость шлифования), м/сек | 60 | 35 | |

| Ведущий круг | |||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ||

| Наружный диаметр наименьший/ наибольший, мм | 125..150 | 150 | |

| Наибольшая высота (ширина) наименьшая/ наибольшая, мм | 40..63 | 40..63 | |

| Диаметр отверстия, мм | 51 | 51 | |

| Скорость обертання при работе, об/мин | 5..250 | 5..250 | |

| Скорость обертання при правке, об/мин | 380 | 380 | |

| Бабка шлифовального круга | |||

| Размер кінця шпинделя шлифовального круга по ГОСТ 2323—67, мм | Ø 50 х 62,5 | ||

| Наибольшее установочное перемещение при снятых кругах, мм | |||

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | |||

| Рабочее перемещение на одно деление лимба механізма подачі, мм | |||

| Рабочее перемещение на один оборот лимба механізма подачі, мм | |||

| Рабочее перемещение толчковой подачі, мм | |||

| Наибольшее рабочее перемещение механізмом врізання, мм | 5 | ||

| Скорость подачі при врезном шлифовании, мм/мин | |||

| Бабка ведущего круга | |||

| Перемещение наибольшее при снятых кругах, мм | 40 | ||

| Перемещение на одно деление лимба гвинта подачі, мм | 0,01 | ||

| Перемещение на один оборот лимба гвинта подачі, мм | 2 | ||

| Наибольший угол наклона в вертикальной плоскости, град | |||

| Наибольший угол наклона в горизонтальной плоскости, мин | |||

| Число оборотів в минуту при работе (бесступенчатое регулювання) | |||

| Число оборотів в минуту при правке | |||

| Угол наклона бабки ведущего круга в вертикальной плоскости (макс.), град | ±6° | ||

| Стол | |||

| Рабочее перемещение на одно деление лимба механізма подачі, мм | 0,001 | ||

| Рабочее перемещение на один оборот лимба механізма подачі, мм | 0,05 | ||

| Наибольшее перемещение врізання, мм | 1 | ||

| Наибольшее установочное перемещение, мм | 50 | ||

| Ускоренное перемещение перемещение от електродвигуна, мм/мин | 40 | ||

| Механізм правки шлифовального круга | |||

| Наибольшее поперечное перемещение алмаза, мм | 55 | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | ||

| Поперечное перемещение алмаза на один оборот лимба, мм | 1 | ||

| Наибольшее прдольное перемещение алмаза, мм | 90 | ||

| Скорость переміщення алмаза в продольном направлении наибольшая, мм/мин | 35..600 | ||

| Наибольший угол разворота копира, град | ±3° | ||

| Механізм правки ведущего круга | |||

| Наибольшее поперечное перемещение алмаза, мм | 55 | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | ||

| Поперечное перемещение алмаза на один оборот лимба, мм | 1 | ||

| Наибольшее прдольное перемещение алмаза, мм | 90 | ||

| Скорость переміщення алмаза в продольном направлении наибольшая, мм/мин | 35..600 | ||

| Наибольший угол разворота копира, град | ±3° | ||

| Привод, габарит і масса верстата | |||

| Род тока питающей сети | Переменный трехфазный, 380 В, частота тока 50 Гц | ||

| Напряжение електроприводов, в | |||

| Напряжение переменное ланцюгів керування, в | ~110 | ||

| Напряжение постоянное ланцюгів керування, в | =12, 24 | ||

| Напряжение ланцюгів местного освещения, В | ~36 | ||

| Напряжение сигнализации, В | =24 | ||

| Количество електродвигателей на станке (без учета двигателей, поставляемых по особому заказу) | 7 | ||

| Електродвигун приводу шлифовального круга - тип | 4А90LВ4 4/2-ПУ3 | ||

| Електродвигун приводу шлифовального круга, кВт (об/мин) | 2/ 2,5 (1500/ 1800) | 2,2 | |

| Електродвигун приводу ведущего круга - тип | ПЛ-072-С1 | ||

| Електродвигун приводу ведущего круга, кВт (об/мин) | 0,27 (3000) | 0,4 | |

| Електродвигун приводу установочного переміщення стола, кВт (об/мин) | 0,09 (1500) | ||

| Електродвигун приводу насоса змазки підшибників шпинделя шлифовального круга, кВт (об/мин) | 0,25 (1500) | ||

| Електродвигун приводу центрифуги, кВт (об/мин) | 2,2 (3000) | ||

| Електродвигун приводу насоса гідроагрегата, кВт (об/мин) | 0,55 (1500) | ||

| Електродвигун приводу насоса охлаждения, кВт (об/мин) | 0,12 (3000) | ||

| Електродвигун приводу магнитного сепаратора, кВт (об/мин) | 0,12 (1500) | ||

| Електродвигун приводу загрузки при работе на проход, кВт (об/мин) | 0,09 (1500) | ||

| Суммарная мощность електродвигателей, кВт | 5,6 | 4,02 | |

| Габаритные розміри і масса верстата | |||

| Габарит верстата (длина X ширина X высота), мм | 1570 х 1145 х 1755 | ||

| Масса верстата, кг (с приставным обладнанням) | 828 (1200) | (1237) |