Виробник токарного верстата ІТ-42 - Іжевський верстатобудівний завод Іжмаш , заснований у 1807 році.

Історія верстатобудування на Іжевському машинобудівному заводі "Іжмаш" починається 28 липня 1930 р. після виходу наказу №181 про створення верстатобудівного відділу.

Найбільш масовими моделями універсальних токарних верстатів, випущеними в різний час, стали "Удмурт", "Удмурт-2" (161-АМ), ІЖ-250, 1І611П, 1ІС611В, 95ТС, 250ІТВМ, 250ІТВМ4 та токар.

Токарний верстат з числовим програмним керуванням ІТ-42 призначений для токарної обробки деталей типу тіл обертання з прямолінійним, ступінчастиним та криволінійним профілем, у тому числі, для нарізування різьблень у напівавтоматичному режимі в патроні та центрах; використовується в дрібносерійному та серійному виробництві.

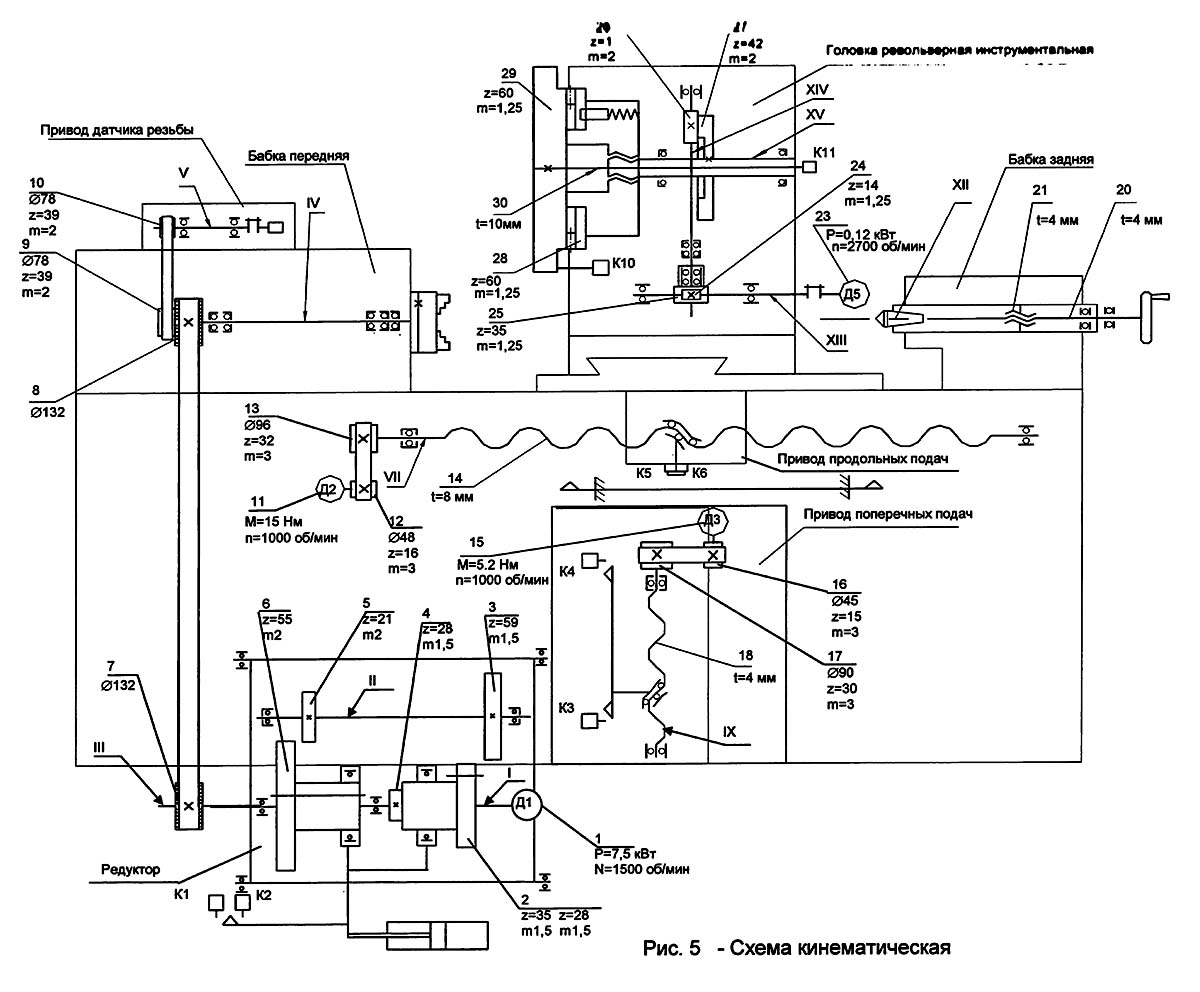

Головний рух - обертання шпинделя верстата ІТ-42 здійснюється від електродвигуна постійного струму через двоступінчастиний механізований редуктор та поліклінову ремінну передачу.

Частота обертання електродвигуна постійного струму регулюється тиристорним блоком регулювання.

Перемикання шестерень редуктора (перебору) провадиться за допомогою пневмоциліндра.

Датчик для нарізування різьблення отримує обертання від шпинделя через плоскозубчасту ремінну передачу.

Поздовжнє та поперечне переміщення супортів верстата ІТ-42 здійснюється від індивідуальних високомоментних електродвигунів постійного струму через плоскозубчасту пасову передачу та передачу ВГК («Вінт - гайка кочення»).

Частота обертання електродвигунів приводів подач регулюється за допомогою блоку регулювання тиристора. Приводи подач забезпечені датчиками зворотного зв'язку.

Керуючі програми з переміщення інструменту, керування головним приводом та допоміжними командами вводяться в пам'ять системи керування з клавіатури пульта оператора, а також з персонального комп'ютера через послідовний інтерфейс і можуть коригуватися з пульта оператора УЧПУ. Підтримується постійна швидкість. Для роботи в режимі налагодження можливе застосування електронних штурвалів.

Привід затискання деталі від пневмоциліндра, що обертається, в клиновому патроні, можливе виконання з порожнистим клиновим патроном для обробки відрізка прутка в автоматичному циклі із застосуванням пристрою захоплення прутка, встановленого на супорті.

Токарний верстат ІТ-42 (базова модель) з комплектною системою електрообладнання, з влаштуванням ЧПУ "Маяк-223", "Маяк-400", "Маяк-500". Компонування з окремою електрошафою.

Токарний верстат ІТ-42C з одноблочним компонуванням з пристроєм ЧПУ "Sinumerik 802S", приводи та двигуни подач - крокові фірми "Siemens" (Німеччина), привід головного руху - "Hitachi" (Японія), двигун асинхронний потужністю 5,5 кВт з редуктором 1/4.

Токарний верстат ІТ-42М з одноблочним компонуванням з пристроєм ЧПУ "Маяк-500", приводи та двигуни подач - крокові фірми "Siemens" (Німеччина), привід головного руху - "Hitachi" (Японія), двигун асинхронний потужністю 5,5 кВт з редуктор 1/4.

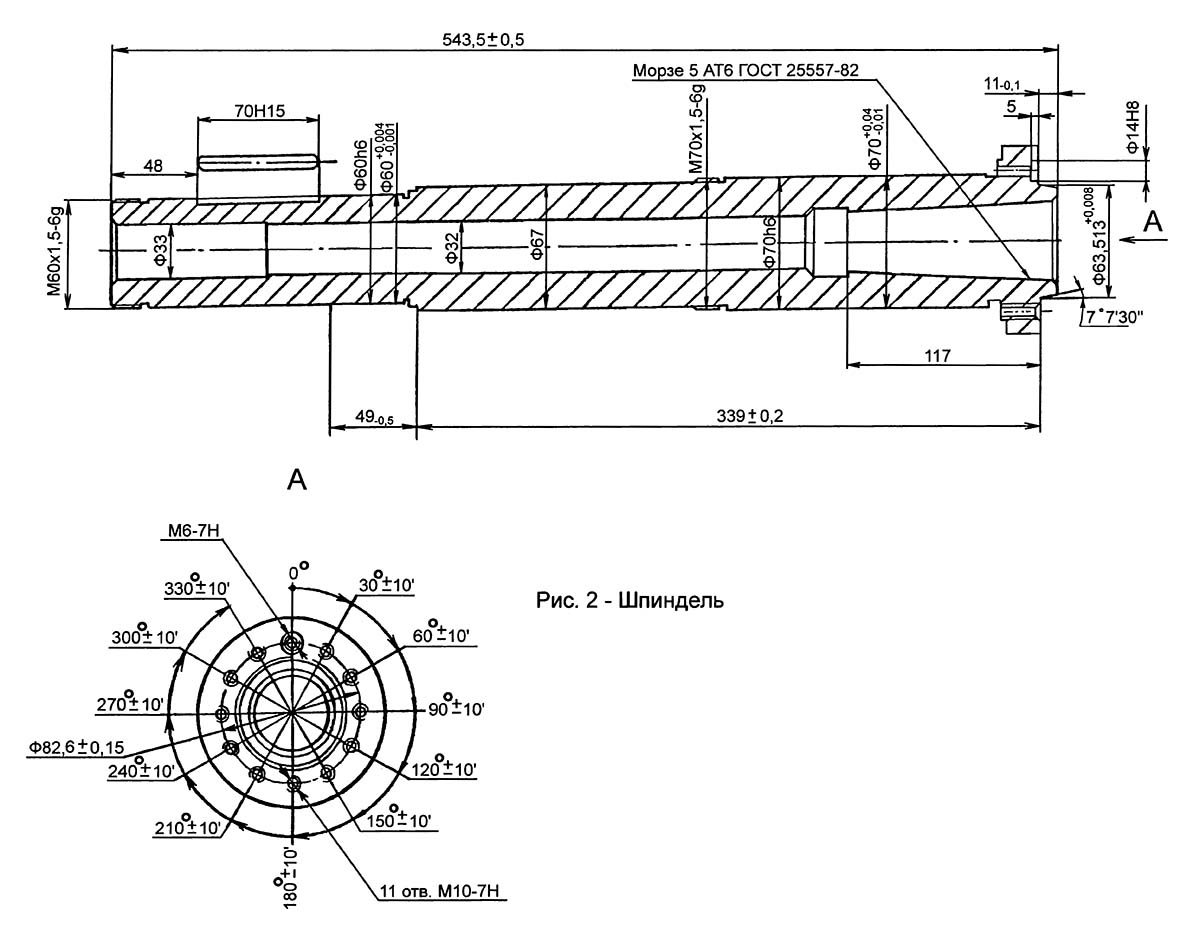

Шпиндель токарного верстата ІТ-42

Шпиндель токарного верстата ІТ-42. Завантажити у збільшеному масштабі

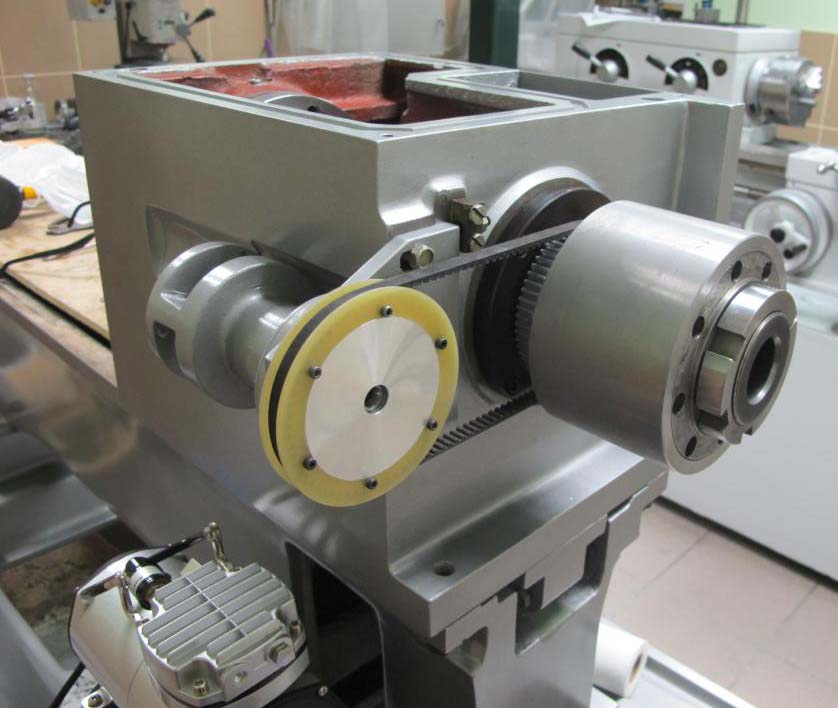

Фото токарного верстата ІТ-42

Фото токарного верстата ІТ-42

Фото токарного верстата ІТ-42

Фото токарного верстата ІТ-42. Завантажити у збільшеному масштабі

Фото датчика для нарізування різьблення токарного верстата ІТ-42

Фото датчика для нарізування різьблення токарного верстата ІТ-42. Завантажити у збільшеному масштабі

Фото токарного верстата ІТ-42

Фото токарного верстата ІТ-42. Завантажити у збільшеному масштабі

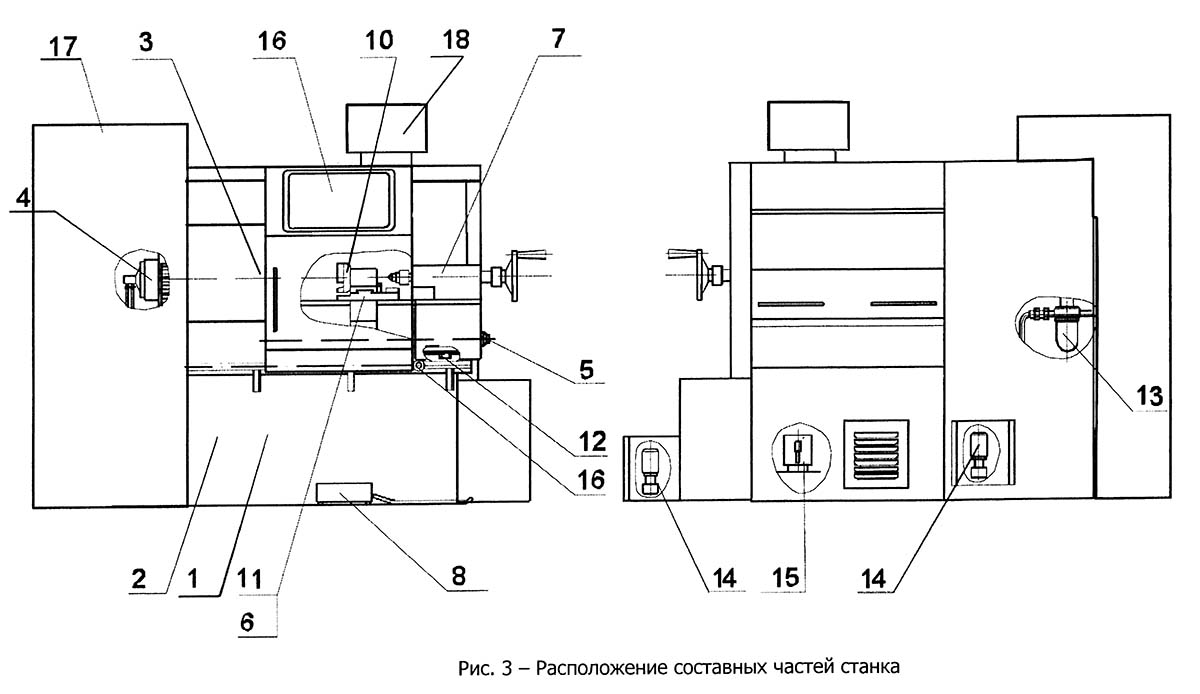

Розташування складових частин токарного верстата ИТ-42

Розташування складових частин токарного верстата ИТ-42. Скачать в увеличенном масштабе

Цанговый зажим - ИТ42.25.000*

Приспособление для налаштування инструмента - ИТ42.68.000*

Комплект инструмента і приладдя - ИТ42.88.000*

Електроустаткування - ИТ42.90.000*

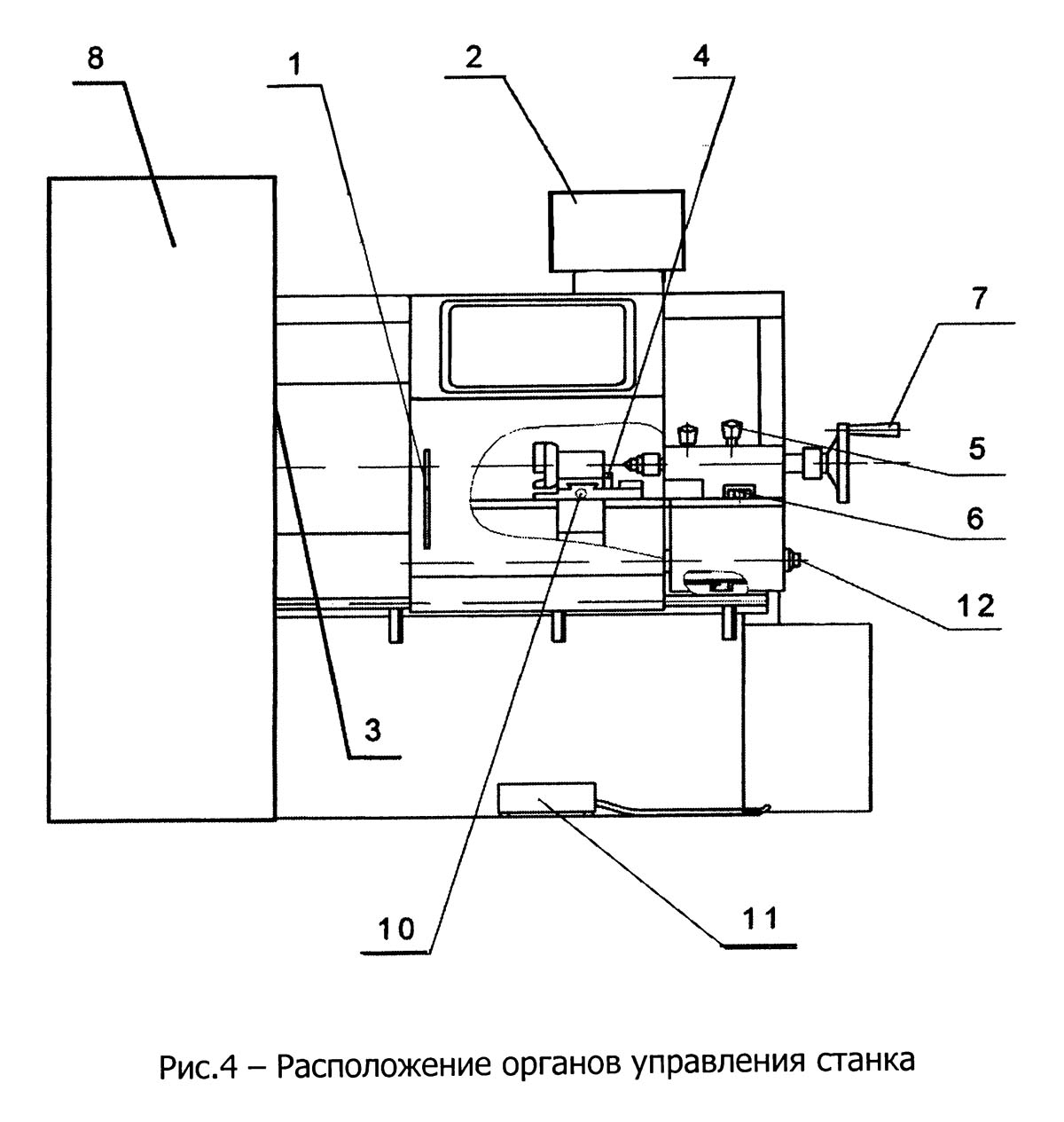

Розташування органів керування токарним верстатом ИТ-42

Кінематична схема токарного верстата з ЧПУ ИТ-42

1. Схема кінематична токарного верстата ИТ-42. Скачать в увеличенном масштабе

2. Схема кінематична токарного верстата ИТ-42. Скачать в увеличенном масштабе

Станина верстата литая из легированного чугуна коробчатой формы з поперечными П-образными ребрами, имеет две призматические і две плоские направляющие. Направляющие подвергнуты закалке ТВЧ з післядующей шлифовкой. На передньої стенке станины крепятся правая і левая опори приводу поздовжньої подачі, а также планка з упорами для ограничения в продольном направлении крайних положений суппорта з помощью конечных выключателей. На станину устанавливается передняя бабка.

Станина верстата устанавливается на одной общей пустотелой чугунной тумбе. Внутри тумбы устанавливается кронштейн з двигателем головного руху і станція змазки. С наружной стороны к тумбе крепятся пневмообладнання і охолодження верстата.

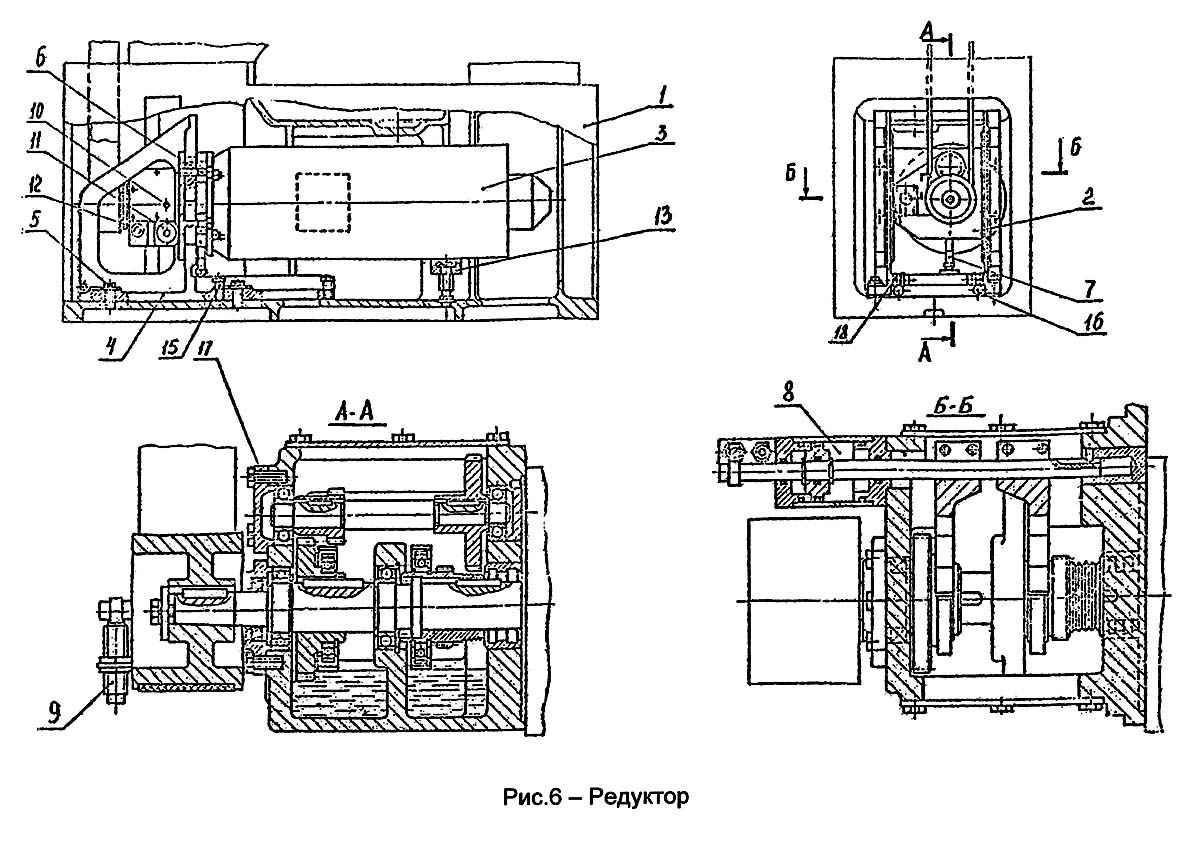

Редуктор токарного верстата ИТ-42

Редуктор токарного верстата ИТ-42. Скачать в увеличенном масштабе

Редуктор 2 (Рис.6 ИТ42.00.000 РЭ3), установленный в левой частини тумбы 1, представляет собой двухступенчатую коробку швидкостей з приводом от фланцевого електродвигуна постоянного тока 3. Крепление редуктора производится ко дну тумбы через переходный кронштейн 4 болтами 5. К кронштейну редуктор крепится болтами 6. Натяжение поликлинового ремня производится переміщенням редуктора относительно кронштейна по плоским направляющим при помощи болта 7.

В связи з тем, что в редукторе применена косозубая цилиндрическая зубчатая двигуна, ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ОСУЩЕСТВЛЯЕТСЯ ПРИ ПРЯМОМ ВРАЩЕНИИ двигуна з помощью пневмоцилиндра 8. Контроль переключения шестерен осуществляется бесконтактными переключателями 9, установленными на фланце пневмоцилиндра

Залив масла в редуктор осуществляется через отверстие, закрытое пробкой 10, а слив через отверстие, закрытое пробкой з магнитом 11. Контроль уровня масла в редукторе производится з помощью глазка 12. Для поддержки двигуна в процессе транспортирования і роботи верстата в тумбе установлен подпор 13.

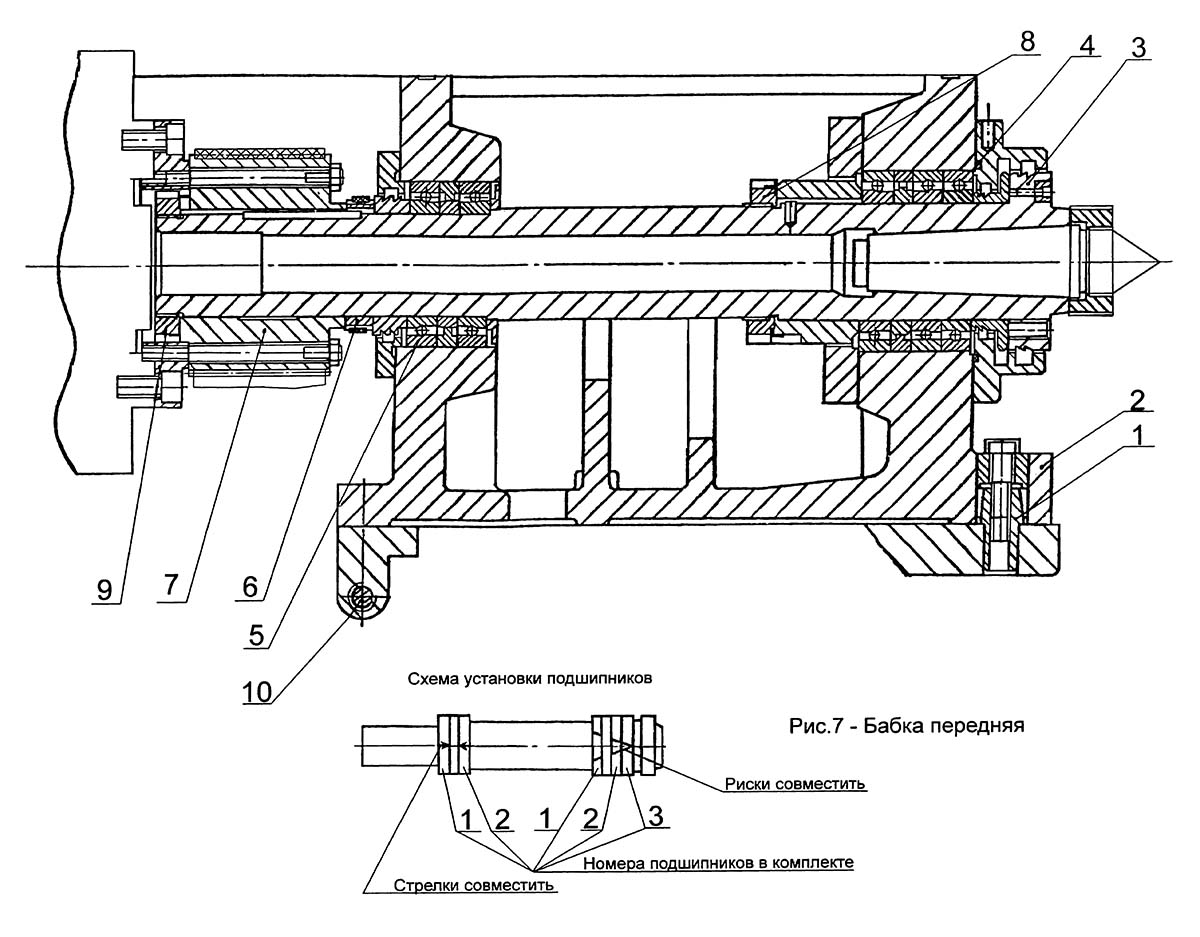

Передня бабка токарного верстата ИТ-42

Передня бабка токарного верстата ИТ-42. Скачать в увеличенном масштабе

Передня бабка (Рис.7 ИТ42.00.000 РЭЗ) установлена на станине і базируется на штырь 1, расположенный в передньої частини корпуса передньої бабки 2, что позволяет производить выверку оси шпинделя 3 относительно направляючих станины за счет разворота корпуса при помощи болтов 10, расположенных в задньої частини корпуса.

ВНИМАНИЕ ПОСЛЕ ВЫВЕРКИ И ЗАТЯЖКИ ПЕРЕДНЕЙ БАБКИ НА СТАНИНЕ НЕОБХОДИМО БОЛТЫ 10 ОСЛАБИТЬ.

Передня бабка содержит шпиндельный узел, привід клинового патрона, привід датчика різьби.

Шпиндель смонтирован на комплектных радиально-упорных підшипниках 4 (триплекс) і 5 (дуплекс), затяжка которых производится при помощи гаек 8 і 9. На кінці шпинделя расположены шкив 6 приводу датчика для нарізання різьби і шкив 7 приводу головного руху. К шкиву 7 крепится пневмоцилиндр приводу клинового патрона или цангового зажима.

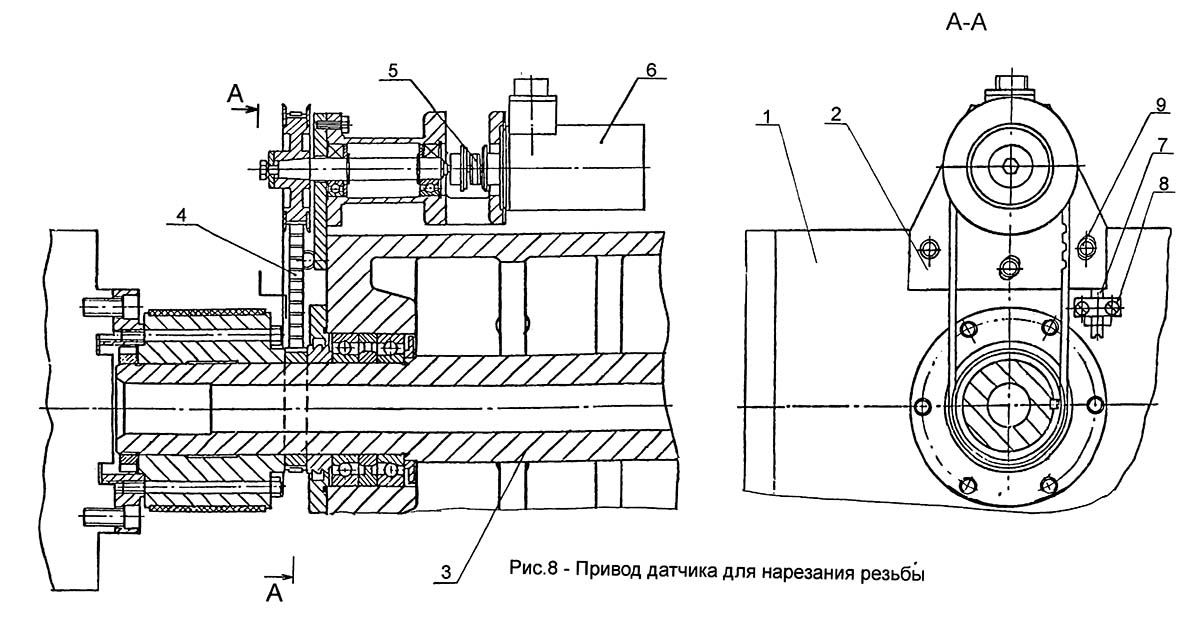

Привід датчика для нарізання різьби токарного верстата ИТ-42

Привід датчика для нарізання різьби токарного верстата ИТ-42. Скачать в увеличенном масштабе

Привід датчика для нарізання різьби (Рис.8 ИТ42.00.000 РЭЗ) установлен на левом торце корпуса передньої бабки 1 з помощью плиты 2 і винтов 9. Вращение от шпинделя 3 передається через плоскозубчатую ременную передачу і муфту 5 на вал датчика б. Натяжение плоскозубчатого ремня производится за счет смещения плиты з датчиком при ослабленных гвинтах 9 относительно корпуса передньої бабки при помощи гвинта 7, ввернутого в планку 8.

Привід клинового патрона (Рис.10 ИТ42.00.000 РЭЗ) і цанговый зажим (Рис.9 ИТ42.00.000 РЭЗ)

К фланцу шпинделя 1, через промежуточный фланец 2 крепится механизированный клиновой патрон 3. Зажим (ТОЛЬКО К ЦЕНТРУ) і разжим патрона осуществляется при помощи вращающегося пневмоцилиндра 4, закрепленного на шкиве 5 через тягу 6.

Особливості конструкції і комплектация патрона изложены в паспорте, прикладываемом к патрону.

Налаштування патрона на необходимый диаметр зажиму достигается перестановкой съемных кулачков 10.

Вместо механизированного трехкулачкового клинового патрона можно установить на шпиндель зажим цанговый з пневмоприводом (Рис.9 ИТ42.00.000.РЭЗ).

Зажим і разжим цанги 1, установленной в шпинделе 2 через промежуточную втулку 3, осуществляется при помощи пневмоцилиндра 4, закрепленного на шкиве 5 через тягу 6.

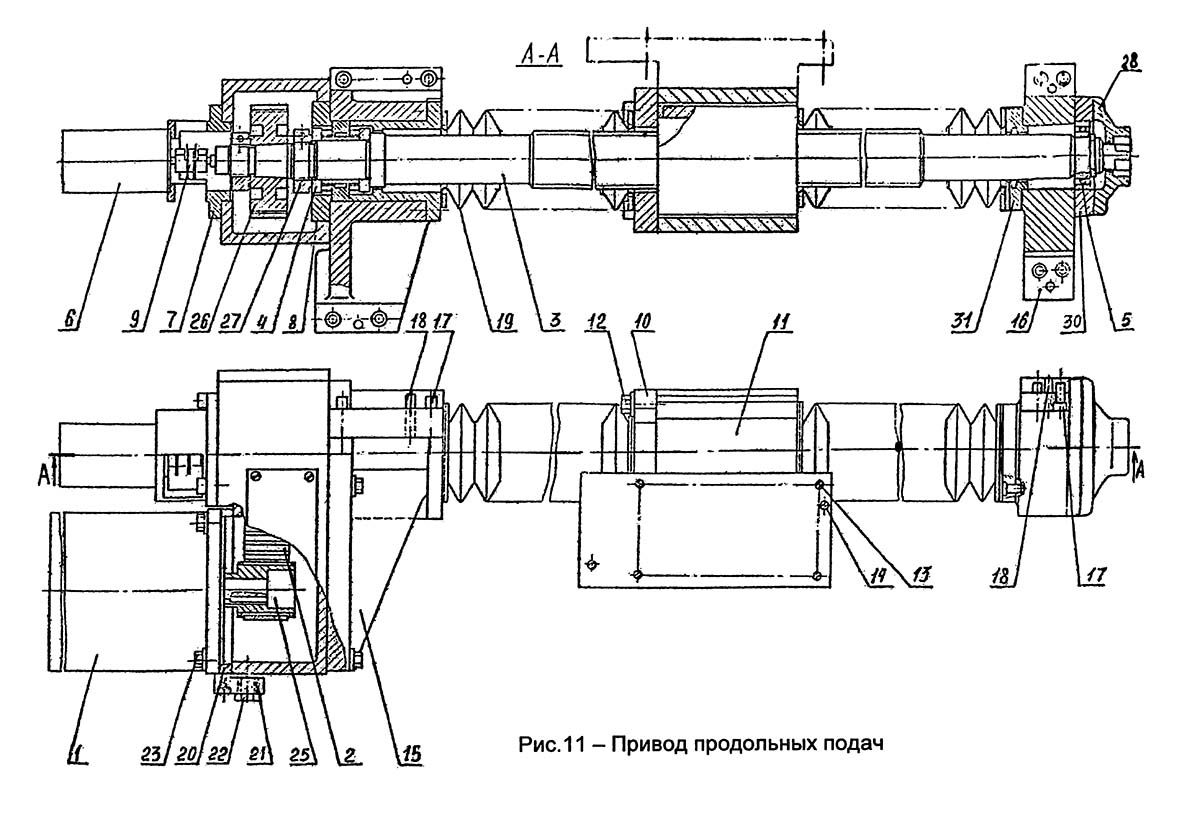

Привід поздовжньої подачі токарного верстата ИТ-42

Привід поздовжньої подачі токарного верстата ИТ-42. Скачать в увеличенном масштабе

Привід продольных подач (Рис.11 ИТ42.00.000 РЭЗ) обеспечивает передачу руху от высокомоментного електродвигуна постоянного тока 1 через плоскозубчатую ременную передачу 2 на ходовой винт 3 передачи ВГК. Ходовой винт Установлен на роликовый комбинированный подшипник 4 і шарикоподшипник 5. Правый конец ходового гвинта оканчивается квадратом под ключ для переміщення суппорта в продольном направлении вручную.

Датчик обратной связи 6 закреплен через фланец 7 к корпусу 8. Вал датчика соединен з винтом 3 передачи ВГК з помощью муфты 9.

Фланец 10 корпуса передачи ВГК крепится к кронштейну 11 при помощи болтов 12. Кронштейн 11 крепится к продольному суппорту при помощи винтов 13 і штифтов 14. Левая опора 15 і правая опора 16 приводу подач крепится к станине при помощи винтов 17 і штифтов 18. Винт 3 передачи ВГК защищен резиновым кожухом 19.

Натяжение плоскозубчатого ремня производится смещением плиты 20 з електродвигуном 1 относительно корпуса приводу подач 8, при ослабленных болтах 23 при помощи планки 21 і болта 22.

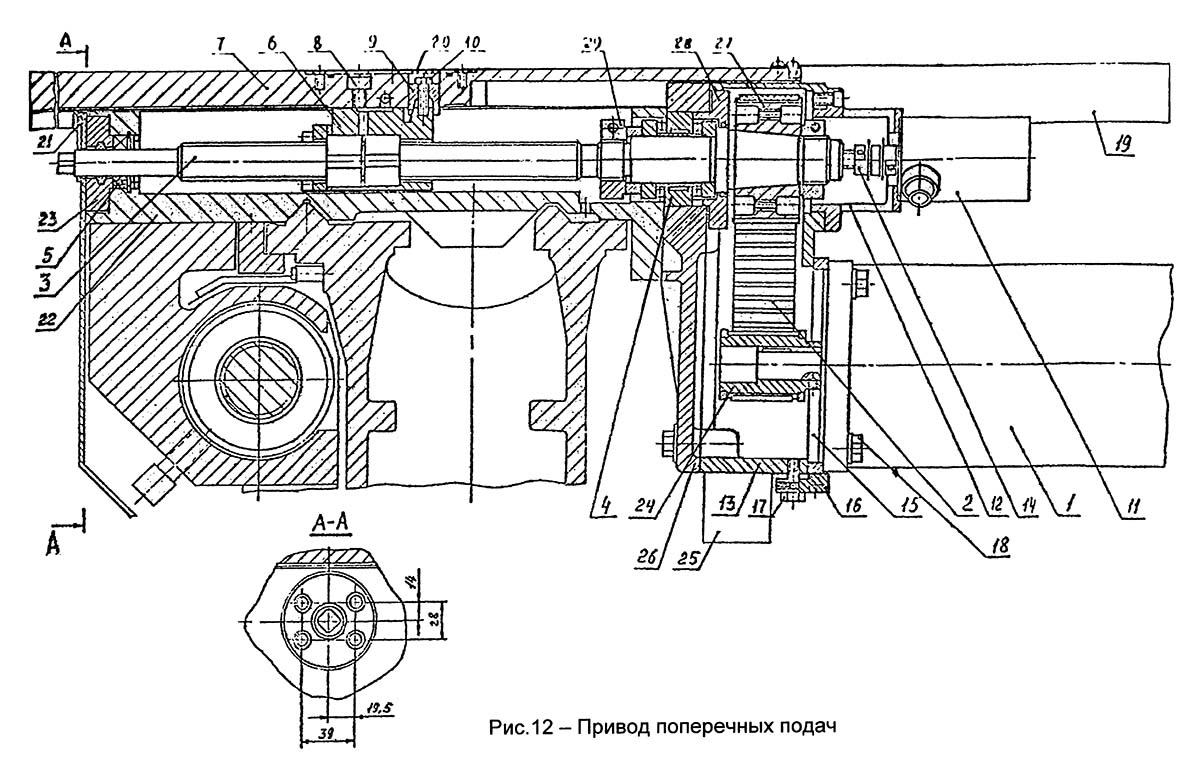

Привід поперечної подачі токарного верстата ИТ-42

Привід поперечної подачі токарного верстата ИТ-42. Скачать в увеличенном масштабе

Привід поперечных подач (Рис.12 ИТ42.00.000 РЭЗ) обеспечивает передачу руху от высокомоментного електродвигуна постоянного тока 1 через плоскозубчатую ременную передачу 2 на ходовой винт 3 передачи ВГК. Задний конец ходового гвинта установлен на роликовый комбинированный подшипник 4, передний конец на радиальный шарикоподшипник 5 і оканчивается квадратом под ключ для переміщення поперечної каретки суппорта 7 вручную.

Корпус 6 передачи ВГК крепится к поперечної каретке 7 з помощью винтов 8 і цилиндрического фиксатора 9 болтом 10. Датчик обратной связи 11 закреплен через фланец 12 на корпусе 13. Вал датчика соединен винтом 3 передачи з помощью муфты 14.

Натяжение плоскозубчатого ремня производится смещением плиты 15 з електродвигуном 1 относительно корпуса 13, при ослабленных болтах 18 при помощи планки 16 і болта 17.

Опис конструкції передачи ВГК і инструкция по експлуатации приведены в прилагаемом со верстатом документе «Передача ВГК 100000. Руководство по експлуатации. ВГК 100000 РЭ»

Направляющие для продольного переміщення: передняя - призматическая, задня - плоская. Направляющие для поперечного переміщення типа «ласточкин хвост».

На суппорте смонтированы:

Револьверна головка (Рис.13, 14 ИТ42.00.000 РЭЗ) восьмипозиционная з горизонтальной осью обертання, смонтированная на поперечної каретке суппорта, обеспечивает автоматическую смену инструмента.

Поворот инструментальной головки 1 з одной позиции на другую осуществляется следующим образом: от асинхронного електродвигуна 2 вращение (прямое) передається через винтовую зубчатую передачу 3, 4 і спироидную передачу 5, 6 на передачу винт -гайка 7, 8. За время поворота кулачка 9, относительно гайки 8, по сектору К происходит расцепление зубьев инструментальной головки і полумуфты 10, а затем з помощью кулачка 9 происходит поворот гайки 8 і закрепленной з ней инструментальной головки I в позицию, заданную і контролируемую з помощью датчика положения II. После получения сигнала з датчика положения происходит останов електродвигуна, затем подается команда на реверс електродвигуна. При останове електродвигуна инструментальная головка 1 останавливается з небольшим перебегом.

При реверсе електродвигуна инструментальная головка 1 вместе з гайкой 8 поворачивается до заданной позиции (обратно перебегу). За счет удержания фиксатора 12 гайки 8 от проворота происходит фиксация инструментальной головки при помощи плоскозубчатой муфты. При етом кулачок 9 поворачивается по сектору К гайки 8 до первоначального положения. Срабатывает бесконтактный переключатель 13, контролирующий фиксацию инструментальной головки, після чего електродвигатель останавливается.

Відключення двигуна происходит по достижении величин максимального тока, что обеспечивает надежную фиксацию инструментальной головки.

Резцы проходные токарные устанавливаются в резцедержателе 16. Резцедержатель 17 для расточных резцов і резцедержатель 18 для кінцівого инструмента устанавливается на штифт 19 винтом 20. Подвод СОЖ осуществляется индивидуально к каждому инструменту через каналы в корпусе револьверної головки 23, каналы в инструментальной головке і різцетримках, сопло 25. Регулювання направления струи СОЖ производится за счет поворота сопла 25. При повороте инструментальной головки з одной позиции на другую позицию подача СОЖ автоматически прекращается з помощью подпружиненного клапана 27, а при фиксации инструментальной головки подача СОЖ возобновляется.

Задня бабка (Рис.15 ИТ42.00.000 РЭЗ) устанавливается на переднюю плоскую і заднюю призматическую направляющие станины і закрепляется рукояткой 1 через ексцентрик 2 і тягу 3 прижимной планкой 4. Для усиления зажиму задньої бабки на станине, при выполнении расточных или тяжелых работ, предусмотрено дополнительное крепление болтом 6 і планкой 7.

В пиноль 8 устанавливается вращающийся центр 5, который выбивается из пиноли при її обратном движении, з помощью шарика 10 і трубы 11. Пиноль 8 перемещается вручную при помощи при помощи маховичка 12 і зажимается в рабочем положении рукояткой 9.

При проверке осей передньої бабки і задньої бабки в горизонтальной плоскости необходимо совместить платики «А», находящиеся на задньої стороне корпуса 13 і поддона 14 задньої бабки.

Охлаждение (Рис.16 ИТ42.00.000 РЭЗ) режущего инструмента осуществляется подводом СОЖ от станції охлаждения, расположенной на боковой стенке тумбы справа.

Подача СОЖ осуществляется из бака 1 електронасосом 2, через шланг 4 і планку 7 к револьверній головці, через систему каналов в револьверній головці і планку 6 к инструментальной головке. Производительность насоса 45 л/мин. Регулювання подачі СОЖ осуществляется краном 5, а направление струи СОЖ регулируется поворотом сопла 9, зафиксированного винтом 8. Слив СОЖ осуществляется из корыта в тумбе 11 через угольник 10 і сливной шланг 3 в бак 1.

Ограждение рабочей зоны верстата состоит из переднего подвижного екрана і заднего кожуха і обеспечивает защиту обслуживающего персонала от стружки і СОЖ.

В переднем екране имеется смотровое окно из закаленного стекла. Ограждение имеет блокировку увімкнення программы обробки детали.

Пневмообладнання предназначено для обеспечения зажиму заготовки в клиновом или цанговом патроне.

Пневмообладнання верстата ИТ42состоит из:

Пневмоаппараты смонтированы з левого торца передньої бабки. Сжатый воздух, подводимый к пневматическому блоку из сети, должен быть не грубее 10 класса загрязненности по ГОСТ 17433-80.

Перед подключением пневмоблока к сети необходимо заполнить маслораспылитель маслом И-20А ГОСТ 20799-88 (по мере опорожнения маслораспылителя в процессе роботи, доливать масло); открыть запорный вентиль; з помощью редукционного клапана в пневмоблоке настроить давление 0,2...0,4 МПа необходимое для зажиму заготовки.

Датчик реле давления, установленный в блоке подготовки воздуха, настраивайся на минимально допустимое давление в системе 0,2 МПа, при падении давления ниже етого значения поступает електрический сигнал і верстат выключается. Предохранительный клапан настраивается на максимально-допустимое давление 0,6 МПа

Через каждые 2-3 месяца роботи у фильтра - влагоотделителя, установленного в пневмоблоке подготовки воздуха, снимается металлокерамический фильтр і прочищается.

Увімкнення і вимкнення зажиму заготовки осуществляется нажатием педали.

Схема пневматическая принципова приведена на рис. 17 ИТ42.00.000 РЭЗ

Суммарная расчетная сила зажиму кулачков патрона:

Правильная і регулярная смазка верстата имеет большое значение для нормальной его роботи і долговечности.

Резервуары смазочных станций заполнить маслом, отфильтрованным не ниже 2-го класса чистоты по ГОСТ 17216-71

Принципиальная схема централизованной системы змазки Рис.18 ИТ42.00.000 РЭЗ.

Эта система предназначена для дозированной периодической змазки направляючих суппорта, каретки, передач ВГК, опорных підшибників поперечного приводу подач.

Система состоит из смазочной станції з електрическим приводом, набора питателей, фильтра, микропереключателя, подводящих трубок, рукавов высокого давления. Смазочная станція расположена на задньої частини тумбы з правой стороны. Питатель змазки направляючих суппорта, опорных підшибників приводу поперечної подачі, плоских направляючих поперечної каретки, ВГК поздовжньої подачі расположен на нижней частини корпуса приводу поперечної подачі, а питатель змазки ВГК поперечної подачі і направляючих типа «ласточкин хвост» расположен на кронштейне поперечної каретки.

Каждый питатель состоит из набора секций, уплотненных по стыкам і стянутых шпильками. В каждой промежуточной секции находится трехпоясковый золотник, совершающий возвратно - поступательное движение.

При первоначальном запуске верстата или включении верстата після 24-х часового перерыва, необходимо производить прокачку системы змазки для заполнения смазочных каналов маслом.

При проведении прокачки от смазочной станції масло поступает к центральному питателю і от него через понаступні питатели к точкам змазки.

При появлении змазки в самых дальних точках (ВГК приводу поздовжньої подачі, плоская направляющая поздовжньої каретки суппорта) станція змазки отключается от системы ЧПУ. Время прокачки і паузы между смазочными циклами задается системой ЧПУ (см. ИТ42.00.000-01 РЭ2).

Рекомендуемая пауза между циклами змазки 30 мин.

Верстат отправляется потребителю з параметрами роботи змазки, указанными в руководстве по експлуатации часть 3 ИТ42.00.000-01 РЭ2. При необходимости потребитель може откорректировать ети данные, пользуясь документацией на УЧПУ.

После отработки полного цикла в систему ЧПУ поступает сигнал от микропереключателя, управляемого штоком индикатором центрального питателя.

Цикл змазки закончен.

При неисправной работе смазочной системы отключается насос змазки. Возможные неисправности системы змазки і методы их устранения приведены в соответствующем разделе данного руководства.

При полной выработке смазочного материала из резервуара, от датчика уровня станції змазки поступает електрический сигнал і на дисплее ЧПУ высвечивается сообщение об ошибке.

Разгрузочный клапан автоматичною станції отрегулирован на давление 3 МПа, подача - 0,8 см3/цикл.

При експлуатации системы змазки необходимо:

ВНИМАНИЕ! НИ ОДНО ОТВЕРСТИЕ ПИТАТЕЛЯ, ЧЕРЕЗ КОТОРОЕ ВЫХОДИТ СМАЗОЧНЫЙ МАТЕРИАЛ, НЕ ДОЛЖНО БЫТЬ ЗАГЛУШЕНО, Т.К. ЭТО ПРИВОДИТ К ОСТАНОВКЕ ВСЕЙ СИСТЕМЫ СМАЗКИ.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ДОЛЖНЫ БЫТЬ ТУГО ЗАТЯНУТЫ. ПОДСОС ВОЗДУХА И ТЕЧЬ СМАЗОЧНОГО МАТЕРИАЛА ПРИ РАБОТЕ СИСТЕМЫ НЕ ДОПУСКАЮТСЯ.

Бабка передняя смазывается от станції змазки (Рис.18а ИТ42.00.000 РЭЗ), расположенной в тумбе верстата. В конструкції верстата предусмотрена блокировка, не опускающая пуск верстата без пуска насоса станції змазки. Масляный резервуар ёмкостью 10 л закреплен к основанию тумбы і заполняется через заливное отверстие масляного резервуара. Масло из резервуара подается к фильтру, а затем по трубе к підшипникам в передньої бабке і підшибників приводу датчика резьбонарізання.

Предохранительный клапан отрегулирован на давление 6 атм. Фильтр следует промывать після его засорения, і не реже одного раза в месяц бензином уайтспиритом или другим растворителем по ГОСТ 3134-78, ГОСТ 8505-80.

Следует особое внимание обратить на то, что масло в підшипники після длительного простоя верстата поступает не сразу, поетому приступать к работе на станке необходимо після появления масла в маслоуказателе (приблизительно через 30 сек після увімкнення верстата).

ВНИМАНИЕ! ЕСЛИ МАСЛО В ГЛАЗОК ПЕРЕДНЕЙ БАБКИ НЕ ПОСТУПАЕТ, РАБОТА НА СТАНКЕ НЕДОПУСТИМА.

Первую замену масла следует производить через месяц після запуска верстата, вторую - через 3 месяца і далее через 6 месяцев.

Смазка шестерен і підшибників редуктора осуществляется разбрызгиванием масла, которое заливается через резьбовое отверстие, закрытое пробкой в боковой крышке редуктора до середины глазка маслоуказателя.

Бабка задня смазывается через масленки.

Револьверна головка і опорные підшипники приводу поздовжньої подачі смазываются консистентной смазкой, заложенной при сборке.

Для правильного обслуживания системы змазки необходимо выполнять требования, указанные в таблицах 6 і 7 і рис.19 ИТ42.00.000 РЭЗ.

| Наименование параметра | ит42 | 1и611пмф3 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 125 | 125 |

| Наибольшая длина обрабатываемого вироби в центрах, мм | 400 | 500 |

| Наибольшая длина обрабатываемого вироби в патроне, мм | 125 | |

| Наибольшее сечение резца, устанавливаемого в пазах инструментальной головки, мм | 20 х 20 | 20 х 20 |

| Количество сменяемого по программе инструмента | 8 | 4 |

| Шпиндель | ||

| Диапазон швидкостей шпинделя, переключаемых по программе, об/мин | 0..3000 | 50..2000 |

| Количество швидкостей шпинделя, устанавливаемый вручную, об/мин | 16 | |

| Количество рабочих швидкостей шпинделя, переключаемых по программе | 8 | |

| Диаметр отверстия в шпинделе, мм | 32 | 25 |

| Размер внутреннего конуса шпинделя передньої бабки по ГОСТ 25557-82 | Морзе 5 | - |

| Центр в шпинделе передньої бабки по ГОСТ 13214-79 (7032-0029) | - | Морзе 4 |

| Кінець шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Наибольший крутящий момент на шпинделе, Нм | 89,96 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Торможение шпинделя | имеется | |

| Реверсирование шпинделя по программе | имеется | |

| Диаметр стандартного патрона, мм | 160 | 160 (СТ 160В-Ф4) |

| Суппорт. Подачи | ||

| Наибольшее перемещение поздовжньої каретки суппорта, мм | 470 | |

| Наибольшее перемещение поперечної каретки суппорта, мм | 173 | |

| Диапазон швидкостей продольных подач при работе по одной координате, мм/мин | 3..2000 | 3..3600 |

| Диапазон швидкостей поперечных подач при работе по одной координате, мм/мин | 1,5..1000 | 1,5..1800 |

| Диапазон швидкостей продольных подач при работе по двум координатам, мм/мин | 3..1800 | |

| Диапазон швидкостей поперечных подач при работе по двум координатам, мм/мин | 1,5..900 | |

| Скорость быстрых (установочных) продольных перемещений суппорта, м/мин | 8 | |

| Скорость быстрых (установочных) поперечных перемещений суппорта, м/мин | 4 | |

| Предельные значения шагов нарезаемых цилиндрических резьб, мм | 0,2..40 | 0,2..60 |

| Точность позиционирования по диаметру (оси X), мм | 0,05 | |

| Точность позиционирования по длине (оси Z), мм | 0,1 | |

| Количество позиций на поворотной резцедержке (число инструментов в револьверній головці) | 8 | 4 |

| Задня бабка | ||

| Наибольшее перемещение пиноли задньої бабки, мм | 90 | 85 |

| Размер внутреннего конуса в пиноли задньої бабки по ГОСТ 25557-82 | Морзе 3 | - |

| Центр в шпинделе передньої бабки по ГОСТ 13214-79 (7032-0029) | - | Морзе 3 |

| Цена деления лимба, мм | 0,05 | |

| Параметри системы ЧПУ | ||

| Обозначение системы ЧПУ | Маяк 223МП | Маяк 221 |

| Число координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Дискретность задания переміщення в продольном направлении (дискретность задания по оси Z), мм | 0,002 | |

| Дискретность задания переміщення в поперечном направлении (на радиус) (дискретность задания по оси X), мм | 0,001 | |

| Тип датчика обратной связи в приводе подач | ВЕ-178А | |

| Тип резьбонарезного датчика | ВЕ-178А | |

| Електроустаткування. Привод | ||

| Количество електродвигателей на станке | 9 | 6 |

| Електродвигун приводу головного руху, кВт | 7,5 (М6) | 3,0 (М1) |

| Електродвигун приводу продольных подач, кВт | 0,55 (М8) | 0,48 (М5) |

| Електродвигун приводу поперечных подач, кВт | 0,55 (М7) | 0,48 (М6) |

| Електродвигун револьверної головки, кВт | 0,12 (М5) | - |

| Електродвигун приводу пиноли задньої бабки, кВт | 0,25 (М4) | - |

| Електродвигун гідростанції, кВт | - | 3,0 (М4) |

| Електродвигун станції змазки шпинделя, кВт | 0,09 (М1) | |

| Електродвигун станції змазки вузлів верстата, кВт | 0,55 (М9) | |

| Електродвигун обдува приводу головного руху, кВт | 0,09 (М2) | |

| Електродвигун насоса охлаждения, кВт | 0,18 (М3) | 0,12 (М3) |

| Габарити і масса верстата | 2950 х 1800 х 1900 | 2900 х 1700 х 1700 |

| Масса верстата з ЧПУ, кг | 2160 | 1400 |