Виробник та розробник токарного верстата моделі 1ІС611В - Іжевський верстатобудівний завод Іжмаш , заснований у 1807 році.

Історія верстатобудування на Іжевському машинобудівному заводі "Іжмаш" починається 28 липня 1930 р. після виходу наказу №181 про створення верстатобудівного відділу.

Першою продукцією верстатобудівного виробництва на заводі став токарний верстат фірми "Леве" із зовнішньою трансмісією.

Найбільш масовими моделями універсальних токарних верстатів, випущеними в різний час, стали "Удмурт", "Удмурт-2" (161-АМ), ІЖ-250, 1І611П, 1ІС611В, 95ТС, 250ІТВМ, 250ІТВМ4 та токар.

Верстат токарно-гвинторізний 1ИС611В изготовлен на базе токарно-гвинторізного верстата 1и611п.

Універсальний токарно-гвинторізний верстат 1ІС611В високої точності інструментальної групи призначений для виконання найрізноманітніших робіт у центрах, цангових або кулачкових патронах по чорних та кольорових металах, включаючи точення конусів, а також для нарізування метричних, модульних, дюймових різьблень.

Верстат 1ІС611В застосовується для чистових та напівчистових робіт у одиничному та дрібносерійному виробництві. Верстати призначені для експлуатації переважно у багатоповерхових будинках, а також у рухомих ремонтних майстернях та судах.

Токарно-гвинторізний верстат 1ІС611В забезпечує:

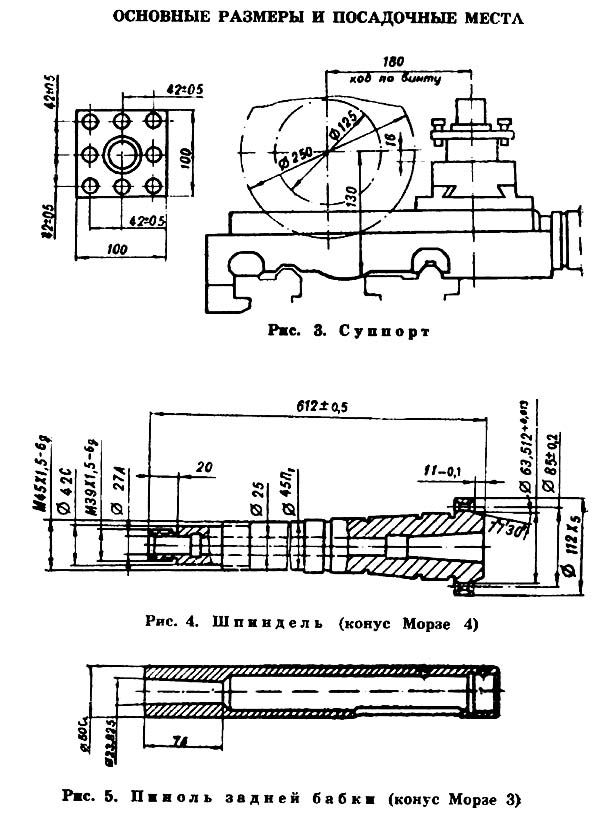

Габаритні розміри робочого простору верстата 1611в

Фото токарно-гвинторізного верстата 1ис611в

Фото токарно-гвинторізного верстата 1ІС611В. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1ис611в

Фото токарно-гвинторізного верстата 1ис611в

Фото токарно-гвинторізного верстата 1ІС611В. Дивитись у збільшеному масштабі

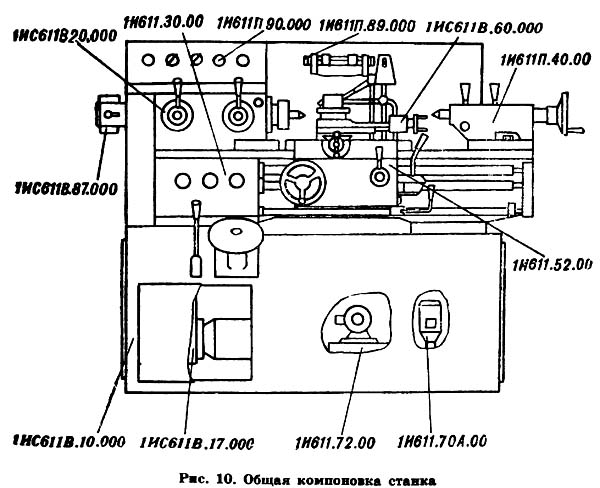

Розташування основних вузлів верстата 1611в

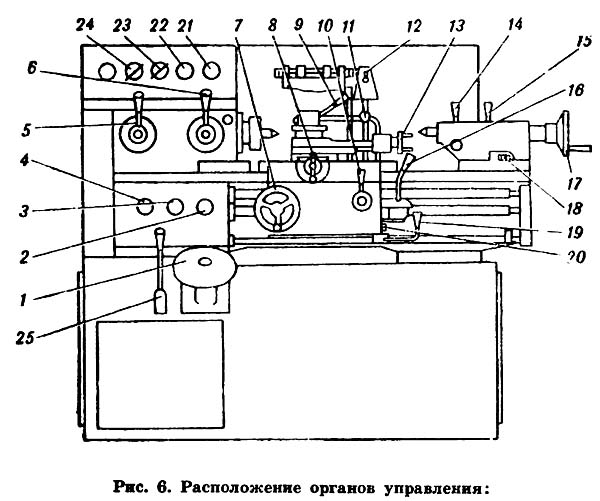

Розташування органів керування токарно-гвинторізним верстатом 1іс611в

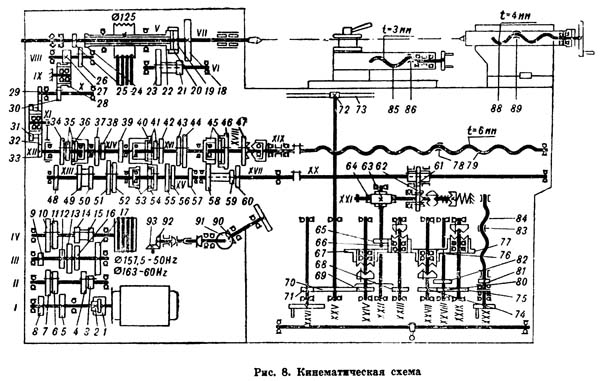

Кінематична схема токарно-гвинторізного верстата 1ис611в

Схема кінематична токарно-гвинторізного верстата 1ІС611В. Дивитись у збільшеному масштабі

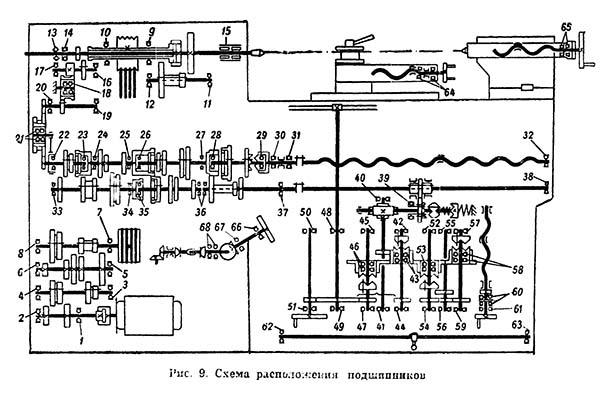

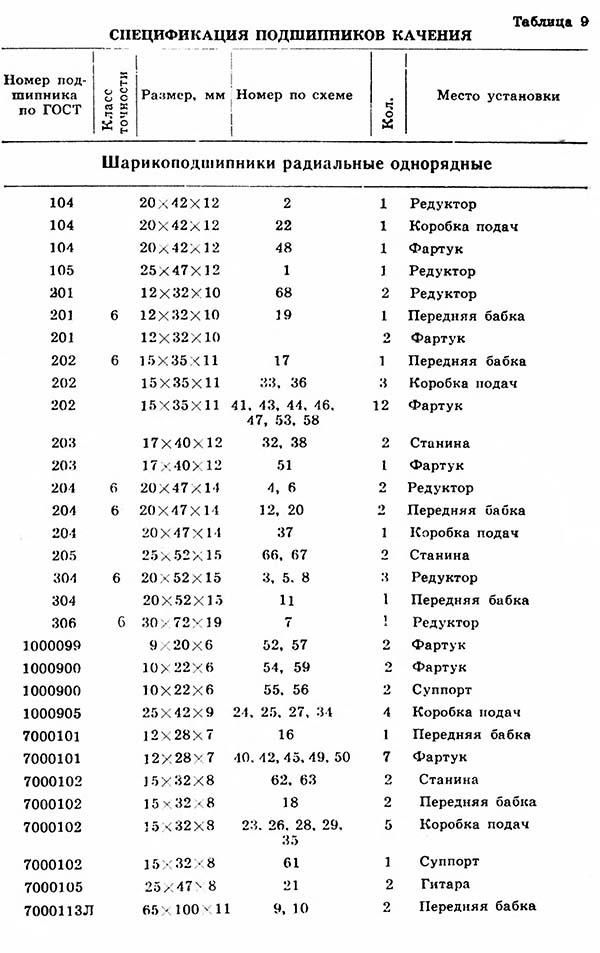

Схема розташування підшипників токарно-гвинторізного верстата.

Схема розташування підшипників токарно-гвинторізного верстата 1611в. Дивитись у збільшеному масштабі

Схема розташування підшипників токарно-гвинторізного верстата.

Схема розташування підшипників токарно-гвинторізного верстата 1611в. Дивитись у збільшеному масштабі

Схема розташування підшипників токарно-гвинторізного верстата.

Схема розташування підшипників токарно-гвинторізного верстата 1611в. Дивитись у збільшеному масштабі

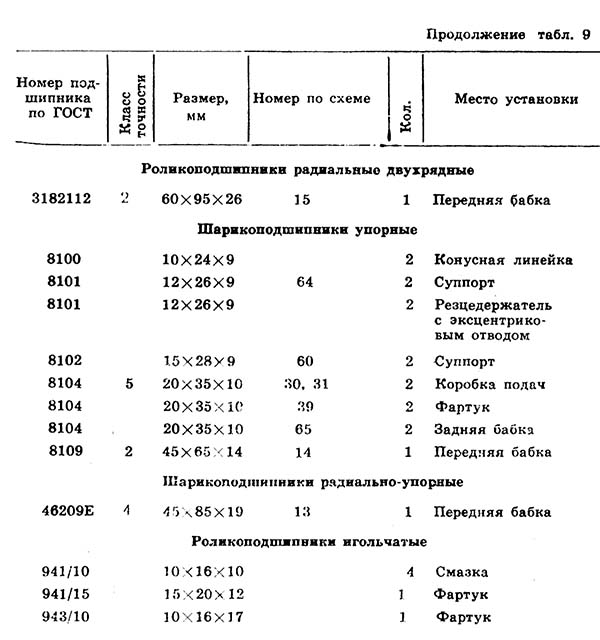

Шпиндель верстата 1ІС611В змонтований на трьох підшипниках:

Регулювання пошипників шпинделя верстата 1іс611в

Регулювання пошипників шпинделя верстата 1І611П. Дивитись у збільшеному масштабі

Регулювання радиального зазору переднего підшипника шпинделя производится следующим образом:

Наружное кольцо підшипника устанавливают в корпус, після чего замеряют внутренний диаметр кольца — Д.

На конусную шейку шпинделя устанавливают внутреннее кольцо підшипника з роликами і натягивают его з помощью втулки з длинным направлением до тех пор, пока размер диаметра по ратинам не достигнет величины Д + (2...3 мкм).

После етого втулку удаляют і фиксируют подшипник гайкой 133.

Регулювання осьового зазору в задних підшипниках производится ганкой 117А через диск 115. Для етого необходимо нажать на передний центр по направлению оси шпинделя і подтянуть гайку 117А і диск 115 до касания з подшипником, сохраняя плавность обертання.

Регулювання натяжения ремней (фиг. 20) производится следующим образом: ослабить винты, крепящие плиты 017 і 018 к тумбе верстата, вращением гвинта 121 переместить плиты з укрепленным на них редуктором.

Станина верстата жесткой конструкції з дополнительными «П» - образными ребрами устанавливается на монолитной тумбе. Станина имеет две равнобокие призматические і две плоские направляющие. Передня призма продолжена до левого торца станины і служит базой для установки передньої бабки. На передньої стороне станины предусмотрена полка для защиты ходового гвинта от стружки і емульсии, на ней же устанавливается продольный жесткий упор.

Внутри тумбы верстата смонтированы редуктор з головним двигателем, узел змазки і установка для охлаждения. Резервуар для сбора охлаждающей жидкости выполнен в тумбе.

Редуктор установлен в левой частини тумбы і представляет собой четырехосную коробку швидкостей з приводом от фланцевого електродвигуна. При натяжении ремней редуктор перемещается по плоским направляющим і закрепляется болтами з помощью планок.

Изменение частоти обертання осуществляется преселективным пристрійм, позволяющим производить выбор необходимой частоти во время роботи верстата. Это производится посредством маховика, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен.

Переключення швидкостей производится следующим образом: предварительно маховиком устанавливают требуемую частоту обертання шпинделя, в нужный момент увімкнення осуществляют з помощью рукоятки в два етапа: вначале рукоятку оттягивают на себя до появления заметного зусилля, удерживая рукоятку в етом положении, выжидают, пока не снизится частота обертання шпинделя (не выше 100 об/мин); затем рукоятку оттягивают до отказа, производя, таким образом, увімкнення установленной скорости.

При работе на низких скоростях шпинделя (ниже 100 об/мин.) увімкнення може быть произведено сразу движением рукоятки до отказа. В случае если по каким-либо причинам (остановился двигатель і т. д.) після первой попытки переключение не произошло, необходимо отпустить рукоятку і произвести переключение снова или повторить переключение при нажатии конечного выключателя S3 (рис. 17).

Бабка передняя. В середине бабки на гильзе находится шкив. Рух на шпиндель от редуктора передається четырьмя клиновыми ремнями. Шпиндель верстата получает 12 швидкостей обертання от приемного шкива напрямую через зубчатую муфту і 12 через перебор 1:8. На передньої стенке бабки (справа) находится рукоятка переключения шестерен перебора і зубчатой муфты. Керування перебором і зубчатой муфтой сблокировано так, что одновременное их увімкнення невозможно. Чтобы не смять торцы шестерен, переключение перебора на ходу не рекомендуется.

В корпусе передньої бабки имеется звено увеличения шага (8:1) і трензель, з которого вращение через гітару передається на коробку подач.

В пределах каждой системы (метрической, дюймовой или модульной) різьби во всем диапазоне нарезаются без изменения налаштування сменных шестерен.

Коробка подач закрытого типа позволяет нарезать метрические різьби всех стандартных шагов от 0,2 до 48 мм, дюймовые різьби — з числом ниток на дюйм от 24 до 0,5, модульные — з модулем от 0,2 до 30 мм і получать подачі в пределах от 0,01 до 3 мм/об. Величина поперечных подач равна половине продольных.

Для нарізання різьб підвищеної точності механізм подач позволяет производить прямое соединение ходового гвинта з гитарой, минуя механізм подач. При етом каждый шаг подбирается только сменными шестернями гітари.

Гітара крепится на левом торце коробки подач. Общее передаточное отношение ланцюги подач от шпинделя до первого ведущего вала гітари 1:2.

Передаточное отношение гітари 5:8 соответствует налаштуванні на метрическую резьбу. Для нарізання модульных, дюймовых різьб і різьб підвищеної точності (минуя механізм коробки подач) на гітарі предусмотрена возможность установки сменных шестерен.

В руководстве приводятся данные для налаштування верстата на нарезание різьб підвищеної точності, а также специальных резьб, не указанных в таблице налаштування механізма подач.

Бабка задня жесткой конструкції закрепляется на станине одной рукояткой через ексцентрик і тягу. Усилие зажиму регулируется гайками на тяге. Для более надежного зажиму предусмотрен дополнительный болт. Для обточки небольших конусов корпус задньої бабки може смещаться з линии центров в пределах ±10 мм гвинтами.

Для выверки осей передньої і задньої бабок в горизонтальной плоскости необходимо совместить платики на корпусе і поддоне.

Положение пиноли фиксируется рукояткой, установленной в передньої частини бабки.

Фартук закрытого типа обеспечивает получение продольных і поперечных подач суппорта вручную, механически от коробки подач через ходовой валик, а также нарезание різьб при помощи ходового гвинта.

Фартук имеет четыре муфты, позволяющие осуществить прямую і обратную подачі в продольном і поперечном направлениях. Керування подачей осуществляется одной рукояткой 16 (рис. 6).

Перемещение рукоятки при включении того или иного руху совпадает з направлением переміщення суппорта при левом вращении ходового валика, независимо от направления обертання шпинделя.

Для автоматичного отключения подач при перегрузках фартук имеет механізм, который можно регулировать. Для налаштування на тяговое усилие 250.. .300 кг винт 20 (рис. 6) завернуть до отказа, затем — вывернуть на 7...8 оборотів і зафиксировать гайкой. Этот же механізм используется і как пристрій для автоматичного останова суппорта в продольном і поперечном направлениях з точностью ±0,01 мм, независимо от величины подачі. При срабатывании механізма рукоятка 16 автоматически в нейтральное положение не возвращается і її переключение необходимо произвести вручную. В некоторых случаях робота механізма сопровождается незначительным треском, что не является признаком его неисправности.

Наличие блокировочного пристроя исключает возможность одновременного увімкнення ходового гвинта і ходового валика. С левой стороны фартук имеет маховик для ручного переміщення суппорта. На оси маховика установлен лимб продольных подач з ценой деления 0,1 мм. С правой стороны на зеркале фартука расположена рукоятка для увімкнення гайки ходового гвинта. Верхнее положение рукоятки соответствует выключенному положению гайки, нижнее - включенному.

Суппорт крестовой конструкції имеет ручное і механическое продольное перемещение по направляющим станины і поперечное перемещение по направляющим каретки.

Кроме того, верхняя часть суппорта, несущая на себе четырехрезцовую головку, имеет независимое ручное перемещение по направляющим средней поворотной частини і може поворачиваться на 70° в сторону робочого і на 90° — от робочого.

Осевое усилие гвинта поперечної подачі воспринимается упорными шарикопідшипниками.

Лимб поперечної подачі имеет цену деления 0,01 мм на радиус, лимб подачі верхней частини суппорта выполнен з ценой деления 0,05 мм.

Освещение. Сзади, на правом кінці каретки, укреплена осветительная арматура. Увімкнення лампочки производится выключателем.

Охлаждение. Подача охлаждающей жидкости из емульсионного бака, расположенного в нише правой частини тумбы, в рабочую зону инструмента осуществляется електронасосом производительностью 22 л/мин.

Патроны. Верстат снабжен самоцентрирующим трехкулачковым патроном диаметром 160 мм і поводковым патроном. Быстросъемные патроны устанавливаются на конус шпинделя і прижимаются к фланцу гайками.

Упоры. К верстату прикладываются продольный і поперечний жесткие упоры, по которым возможна робота з автоматическим вимкненням подач. Кроме етого, прикладывается поперечний индикаторный упор, позволяющий производить обработку з более високою точностью за счет устранения влияния зазоров в механізме поперечної подачі.

Рычаг з индикатором установлен з правой стороны каретки поперечного суппорта. Налаштування на требуемый диаметр производится переміщенням упора в пазу планки, установленной на каретке поздовжньої подачі.

(рис. 11). Обработка наружных і внутренних конусов і нарізання конической різьби на станке без смещения задньої бабки може производиться з помощью линейки.

Кронштейн 6 конусной линейки прикреплен к задньої частини каретки суппорта. Каретка 3 посредством тяги і кронштейна 8, прикрепленного к станине, удерживается неподвижно.

На каретке 5 имеется копирная линейка 4, которая може быть повернута вокруг оси 2 на требуемый угол вращением рукоятки. Линейку охватывает ползушка 1, связанная з телескопическим винтом поперечної подачі.

Во время продольного переміщення каретки по станине ползушка скользит по линейке, перемещая в соответствии з углом її наклона верхнюю часть суппорта, обеспечивая конусность на обрабатываемом изделии.

К конусной линейке приложено руководство, в котором даны указания об установці на верстат.

Подшипник 46209 - ето шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Предназначен для восприятия обоих типов нагрузок, действующих в вузлах механізмов — і радиального, і осьового.

Данный тип очень редко выпускается на лидирующем заводе по производству радиально-упорных підшибників — 3 ГПЗ і только в виде модификации 6-46209Л. Підшипники высоких степеней точності можно купить только з хранения. Также данный тип (той же степени точності) може Вам встретиться производства 20 ГПЗ (Курск) і СПЗ-4 (Самара). Но качество продукции етих заводов не такое хорошее.

Помимо высокоточного оборудования і верстатів (большая часть которых, к сожалению, уже практически не используятся современной отечественной промышленностью), підшипники данного типа применяются в автотехнике, например данный тип установлен на задний мост грузового автомобиля ЗИЛ-133.

Импортные підшипники етого типа имеют маркировку 7209A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

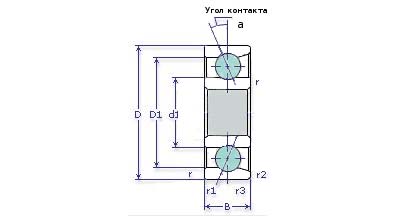

Схема підшипника 46209 (7209) токарного верстата 1ис611в

Подшипник 8109 - ето шариковый упорный подшипник основного конструктивного исполнения і предназначен он для восприятия исключительно осевых нагрузок при небольших оборотах. Одно из колец в підшипниках етого типа имеет внутренний диаметр на 1 мм больше (то, которое устанавливается в корпус), чем другое (монтируется на вал) і их ни в коем случае нельзя путать, в противном случае срок службы всего вироби значительно сократиться.

В Российской Федерации производятся или производились в недавнем прошлом на 20 ГПЗ (КЗУП, Курск), СПЗ-4 (Самара) і ГПЗ-2 (Москва). Если на подшипнике стоит маркировка отличная от маркировки етих заводов (и всемирно известных брендов KOYO, NACHI, FBJ, SKF) — подшипник скорее всего китайский і долго не прослужит.

Применяется достаточно широко в сельскохозяйственной технике, всевозможных машинах і механізмах.

Підшипники импортного производства (а также китайские і ГПЗ-2) имеют обозначение 51109.

Схема підшипника 8109 (51109) сверлильного верстата 1ис611в

Подшипник 3182112 - ето двухрядный роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться і создавать «плавающую» опору), з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Основное место експлуатации таких підшибників — верстати различного применения, вузли где действуют высокие радиальные нагрузки і скорости. Этот типоразмер, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под егидой Европейской Подшипниковой Корпорации). Изготавливается несколько модификаций, отличающихся по классу точності і материалу сепаратора. Буква К означает наличие кольцевой проточки і трех отверстий для внесения змазки, Е — полиамидный сепаратор. Купить підшипники з гарантией качества можно только у официальных представителей ЕПК, которые есть во многих регионах страны, поскольку в подавляющем большинстве других фирм реализуют неликвидные вироби, которые могут работать і хорошо, но чаще нет. Ориентировочная цена новых заводских изделий составляет до 3800 рублей.

Импортные підшипники етого типоразмера имеют обозначение NN3012K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие і надежные — FAG, SKF, подешевле — NACHI і NSK. Еще более дешевый варіант — продукция восточно-европейских производителей — ZKL і FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных і дорогих импортных підшибників етого типа составляет около 280 евро, они как есть на складах компаний, так і поставляются под заказ.

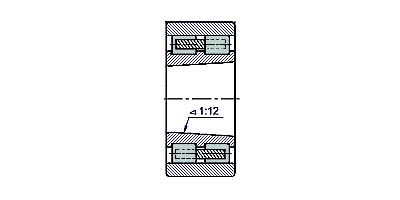

Схема підшипника 3182112 токарного верстата 1ис611в

| Наименование параметра | 1И611П | 250ИТВМ.01 | 1ИС611В |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | П | В | В |

| Наибольший диаметр заготовки над станиной, мм | 250 | 240 | 250 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 168 | 125 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 |

| Высота центров, мм | 130 | 150 | 130 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 130 | 127 | 130 |

| Шпидель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 25 | 25 | 25 |

| Наибольший диаметр прутка, мм | 24 | 24 | 24 |

| Число ступеней частот прямого обертання шпинделя | 21 | ||

| Частота прямого обертання шпинделя, об/мин | 20..2000 | 25..2500 | 25..2500 |

| Число ступеней частот обратного обертання шпинделя | 21 | ||

| Частота обратного обертання шпинделя, об/мин | 20..2000 | 25..2500 | 25..2500 |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | Морзе 4 | Морзе 4 |

| Кінець шпинделя по ГОСТ 12593-72 | 4 | 4 | 4 |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение (длина ходу каретки; длина обточки) по валику і по винту, мм | 500 | 500 | 500 |

| Наибольшие розміри державки резцов, мм | 16 х 16 | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 16 | 16 | 16 |

| Цена деления лимба при продольном перемещении, мм | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,01 | 0,01 | 0,01 |

| Число ступеней продольных подач | 25 | ||

| Пределы рабочих подач продольных, мм/об | 0,01..1,8 | 0,01..1,8 | 0,01..3,0 |

| Число ступеней поперечных подач | |||

| Пределы рабочих подач поперечных, мм/об | 0,005..0,9 | 0,005..0,9 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет |

| Пределы шагов нарезаемых різьб метрических, мм | 0,2..48 | 0,2..48 | 0,2..48 |

| Пределы шагов нарезаемых різьб дюймовых | 24..0,5 | 24..0,5 | 24..0,5 |

| Пределы шагов нарезаемых різьб модульных | 0,2..30 | 0,2..12 | 0,2..30 |

| Пределы шагов нарезаемых різьб питчевых | нет | нет | нет |

| Різьбопокажчик | нет | ||

| Захист от перегрузки | есть | ||

| Блокировка | есть | ||

| Выключающие упоры | есть | ||

| Быстрое перемещение | нет | ||

| Резцовые салазки | |||

| Наибольший угол поворота, град | 160 | ||

| Цена деления шкалы поворота, град | 1 | 1 | 1 |

| Наибольшее перемещение резцовых салазок (верхнего суппорта), мм | 120 | ||

| Цена деления лимба переміщення резцовых салазок, мм | 0,05 | ||

| Задня бабка | |||

| Конус | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | ||

| Цена деления линейки переміщення пиноли, мм | 1 | ||

| Цена деления лимба переміщення пиноли, мм | 0,05 | ||

| Поперечное смещение, мм | ±10 | ||

| Електроустаткування | |||

| Количество електродвигателей на станке | 3 | 3 | 3 |

| Електродвигун головного привода, кВт | 3 | 3 | 3 |

| Тип електродвигуна головного привода | АОЛ2-32-4 | АИР100S4ПУ3 | 4А100S4 |

| Електродвигун быстрых перемещений, кВт | нет | нет | нет |

| Електродвигун насоса змазки, кВт | 0,08 | 0,09 | |

| Електродвигун насоса охлаждения, кВт | 0,05 | 0,12 | |

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота), мм | 1770 х 970 х 1300 | 1790 х 810 х 1400 | 1880 х 830 х 1339 |

| Масса верстата, кг | 1120 | 1180 | 1200 |