Виробником навчального токарно-гвинторізного верстата тв-7м є Ростовський завод малогабаритного верстатного обладнання МАГСО, КомТех-Плюс , заснований у 1956 році.

Верстати, що виробляються цією фірмою, добре відомі на російському ринку і ряд країн СНД, завдяки першим моделям токарно-гвинторізних верстатів ТВШ, ТВШ-2, ТВШ-3, ТВ-4, ТВ-6, ТВ-7. Модель ТВ-7М, заслужено користуючись репутацією якісного та надійного обладнання. Важлива особливість верстата – економічність та низький рівень експлуатаційних витрат.

Токарно-гвинторізний верстат ТВ-7М замінив у виробництві застарілу модель ТВ-7 .

Верстат ТВ-7М є настільним універсальним токарно-гвинторізним верстатом і призначається для навчання професії токаря, а також виконання різноманітних токарних робіт при масі деталі 5 кг, у тому числі:

Універсальний токарно-гвинторізний верстат ТВ-7М сконструйований понад 35 років тому і випускається на даний час.

ТВ-7М знову знайшов 6-ступінчасту коробку швидкостей, віддалену у його попередника - верстата ТВ-7 з метою спрощення конструкції.

Шпиндель токарно-гвинторізного верстата ТВ-7М встановлений на трьох радіально-упорних підшипниках - два у передній та один у задній опорах. Діаметр отвору для обробки дроту - 18 мм

Передній кінець шпинделя - різьбовий М45 х 4,5 під проміжний фланець ГОСТ 3889 виконання 1. Стандартний патрон Ø100, Ø125 мм з найбільшим діаметром деталі, що затискається Ø90 і Ø110 мм відповідно.

Коробка подач забезпечує 8 механічних подач та 6 розмірів метричних різьблень без перестановки зубчастиних коліс гітари.

Традиційне наочне компонування верстата у поєднанні з відпрацьованою кінематичною схемою дозволяє впевнено забезпечити токарну обробку з класом точності «Н» протягом тривалого терміну експлуатації.

У порівнянні з пропонованими на ринку малогабаритними верстатами - він простий в експлуатації, надійний та довговічний.

Верстат ТВ-7М відрізняється від токарних верстатів і ТВ-9 та ТВ-11 міжцентровою відстанню, РМЦ:

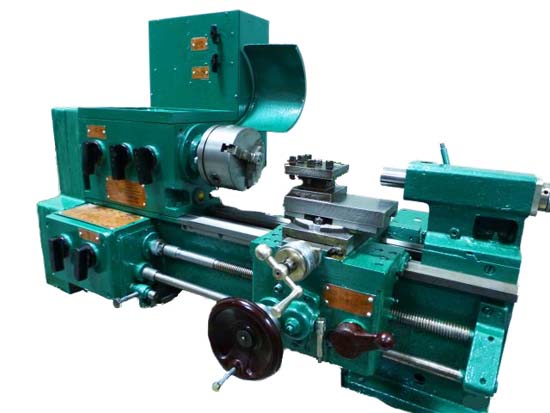

Фото токарно-гвинторізного верстата ТВ-7м

Фото токарно-гвинторізного верстата ТВ-7м. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата ТВ-7м

Фото токарно-гвинторізного верстата ТВ-7м

Фото токарно-гвинторізного верстата ТВ-7м

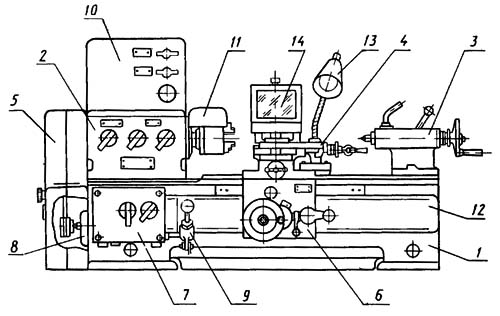

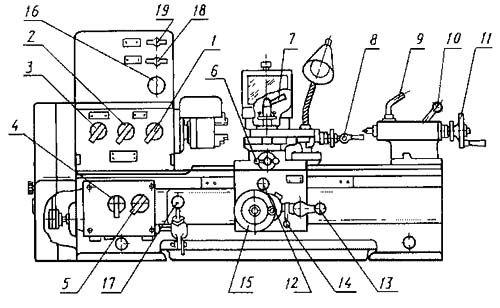

Розташування складових частинин токарного верстата ТВ-7М

Розташування органів керування токарним верстатом ТВ-7М

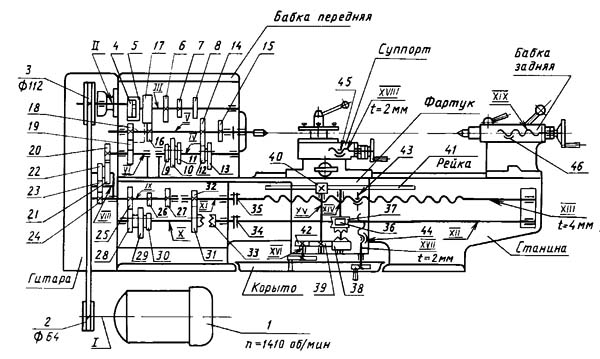

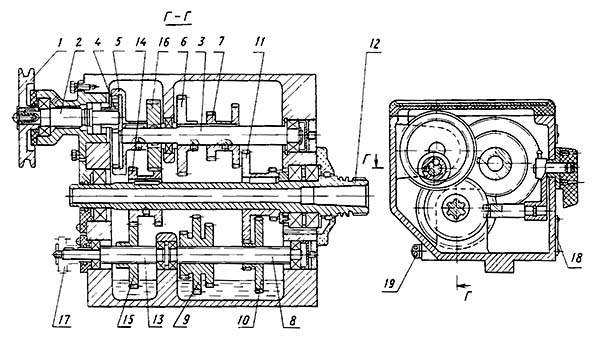

Кінематична схема токарного верстата ТВ-7М

Схема кінематична токарно-гвинторізного верстата ТВ-7М. Дивитись у збільшеному масштабі

Пуск та зупинка електродвигуна верстата здійснюється рукояткою 17 (див. рис. 2).

При включенні рукоятки 17 вгору обертання двигуна «Вперед», при включенні вниз обертання двигуна «Назад». У середньому положенні ручки двигун вимкнено.

Залежно від характеру робіт, що виконуються на верстаті, рукоятки і важелі керування (див. рис. 2) повинні знаходитися у певних положеннях.

I. Положення рукояток і важелів під час роботи з нарізування різьблень (механічна подача ходовим гвинтом):

ІІ. Положення рукояток і важелів під час роботи з ходовим валом (механічна подача):

ІІІ. Положення рукояток і важелів при ручній поздовжній подачі:

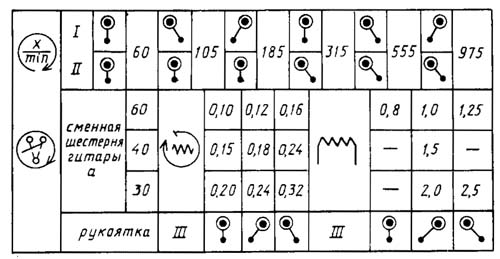

IV. Положення рукояток керування для отримання необхідних режимів різання згідно з рис. 12.

Механіка токарно-гвинторізного верстата ТВ-7М

Станина токарно-гвинторізного верстата ТВ-7М - лита, чавунна, коробчастої форми з вікнами. Має дві призматичні та дві плоскі напрямні.

Передня призматична і задня плоска направляючі служать для переміщення супорта, а задня призматична і передня плоска направляючі служать для переміщення задньої бабки.

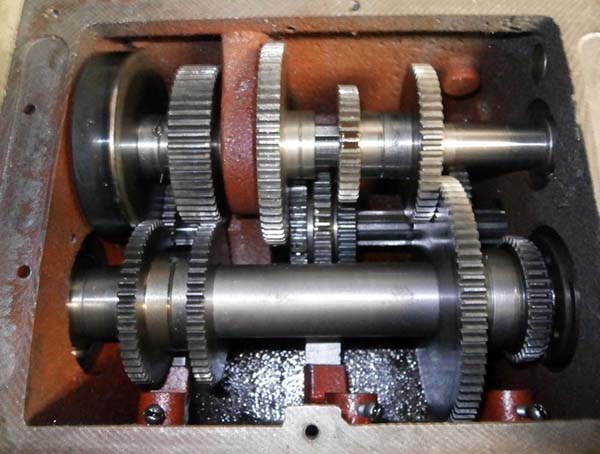

Передня бабка токарно-гвинторізного верстата тв-7м

Креслення передньої бабки токарного верстата ТВ-7М

Креслення передньої бабки токарного верстата ТВ-7М. Дивитись у збільшеному масштабі

Передня бабка служить для закріплення або підтримки оброблюваної деталі та повідомлення їй обертального руху.

Передня бабка кріпиться на лівій частині станини. У верстаті моделі ТВ-7М передня бабка є і коробкою швидкостей, тому надалі застосовуватматися цей термін.

Обертання на вхідний вал 2 коробки швидкостей передається від електродвигуна клинопасової передачею через шків 1.

З вхідного валу 2 на вал обертання 3 передається зубчастою парою з внутрішнім зачепленням 4 і 5.

На валу 3 нерухомо закріплені шестерня 6 блок-шестерня 7.

На валу 8 знаходяться блок-шестірні 9 і 10, які переміщуються шліцами валу за допомогою рукояток 1 і 2 (рис. 2). Рукоятка 1 має три фіксовані положення, які отримують поворотом вправо і вліво.

Рукоятка 2 має два положення.

Потрійна блокова шестерня 9 має можливість перебувати в зачепленні з шестернею 6 і блок-шестернею 7 і тим самим передавати обертання валу 8 (три різні швидкості).

Обертання з вала 8 на шпиндель 12 передається через блокові шестерні 10 і 11.

Таким чином, шпиндель має 6 ступенів швидкостей (див. табл. 5) від 60 до 975 об/хв.

Шпиндель передасть обертання оброблюваної деталі за допомогою трикулачкового патрона або планшайби з повідцем, які нагвинчуються на його різьбову частину. При обробці деталей у центрах, у шпиндель вставляється центр.

Рух подач супорта запозичується від шпинделя. Вал 13 отримує обертання через шестерні 14-15. З валу 13 рух передається шестірні гітарі - 17.

У передній бабці змонтовано пристрій, що дозволяє змінювати напрямок переміщення супорта - реверсувати подачу. Реверсування обертання проводиться переміщенням шестерні 15 у ліве та праве крайні положення рукояткою 3.

При крайньому лівому положенні шестерня 15 отримає пряме обертання безпосередньо від блоку шестерень 14, розташованого на шпинделі.

При правому крайньому положенні шестерня 15 отримає зворотне обертання через паразитну шестірню 16, яка знаходиться в постійному зачепленні з другим ступенем блоку шестерень 14.

На лицьовій стороні корпусу передньої бабки розташований масловказівник 18. На звороті є пробка 19 для зливу масла.

Гітара (рис. 5) служить для передачі обертання від шпинделя передньої бабки коробці подач.

У вузол гітарі входить кронштейн 6, запресовані в нього дві осі 5, на яких вільно обертаються шестерні.

Обертання з шестерні 1 сидить на вихідному валу передньої бабки, передається на змінну шестерню, а потім через шестерні 2-3-4 передається на вхідний вал коробки подач.

Рух от шпинделя передньої бабки верстата через передавальний механізм (гітару) передається валу 1 коробки подач (рис. 6).

При повороті рукоятки 4 (рис. 2), яка має три фіксовані положення, блок-шестерня 6 переміщається по шліцях вала 5 і її вінці по черзі входять у зачеплення з шестернями 2, 3, 4, що нерухомо сидять на валу 1 (рис. 6) .

Це дає можливість разом зі змінними шестернями гітарі отримати метричне різьблення з кроком 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 мм і поздовжню механічну подачу супорта 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 мм/про.

За допомогою фартуха (рис. 7) можна проводити механічну поздовжню подачу супорта від ходового валика та від ходового ггвинта, а також ручну поздовжню подачу.

Ручна подача здійснюється обертанням маховика 1, насадженого на вал-шестерню 4, що входить у зачеплення з шестернею 3, що сидить на валику рейкової шестерні 2.

Рейкова шестерня входить у зачеплення із зубчастою рейкою, жорстко прикріпленою до станини. Механічна подача від ходового валика 10 здійснюється хробаком 5, пов'язаним з валиком ковзною шпонкою. Черв'як приводить до обертання черв'ячну шестерню 11 і далі через кулачкову муфту і шестерні 13, 3 обертання передається на рейкову шестерню. Для включення механічної подачі треба ручку 6 повернути на себе, при цьому включається кулачкова муфта.

Супорт (рис. 8) призначений для закріплення та переміщення різця. Супорт має чотири санки.

Салазка 1 переміщається в поздовжньому напрямку напрямними станини.

Санка 2 перемішується по поперечним напрямним санки 1 і служить для поперечного переміщення різця.

Салазка 4, що несе чотирипозиційну різцеву головку, має лише поздовжнє переміщення по направляючих санки 3, яка має можливість повертатися на 40° від середнього положення в ту чи іншу сторону.

Поперечне переміщення санки 2 по направляючих нижньої санки 1 проводиться гвинтом 6 і гайкою 5.

Гвинт 6 приводиться у обертання від руки рукояткою 12.

Зверху санка 2 має поглиблення, куди входить виступ поворотної частини верхнього супорта; для закріплення поворотної частини є 2 болти, головки яких входять у Т-подібний паз санки 2.

Верхню санку 4 супорта можна переміщати по направляючих вручну рукояткою 7, яка обертає гвинт 8. Напрямні станини, санок і клинів від тривалої роботи зношуються настільки, що між ними може з'явитися зазор.

Задня бабка служить підтримки другого кінця оброблюваної деталі. Корпус 1 розташований на підставі 2, що переміщається направляючими станини верстата.

У корпусі поздовжньо перекидається піноль 3.

Піноль має конічний отвір (конус Морзе 2), в який вставляється наполегливий центр або інший інструмент; свердла, розгортки, свердлильний патрон і т. д. Переміщення пінолі проводиться маховичком 4, що обертає гвинт 5.

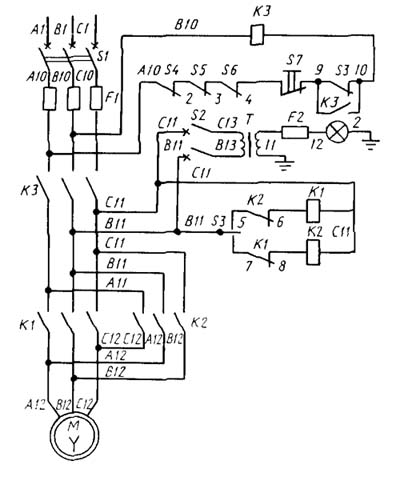

Електрична схема токарно-гвинторізного верстата ТВ 7м

Список точок змащення наведено в таблиці 7.

Уважне ставлення до мастила верстата є гарантією безвідмовної роботи верстата та його довговічності.

Для змащення верстата слід застосовувати олію індустріальну І-20 Л, ГОСТ 20799-75 і солідол Ж, ГОСТ 1033-79.

Шестерні та підшипники передньої бабки змащуються розбризкуванням олії з масляної ванни. Олія заливається при знятій верхній кришці.

Рівень олії в передній бабці має бути на середині вічка масловказівника.

Для змащення механізму коробки подач у верхній частині є лоток для заливки масла. З лотка масло на шестірні і поверхні, що труться, подається ґнотами. Під час роботи верстата в кориті постійно має бути невелика кількість масла.

Для зливу олії в нижній частині є зливна пробка.

Мастило механізму фартуха здійснюється вручну через отвір у нижній каретці супорта.

Напрямні станини супорта, задньої бабки, ходові гвинти та підшипники ходових гвинтів змащуються вручну.

Для змащення ходового ггвинта та ходового валика необхідно зняти захисні щитки, встановлені на корпусі фартуха.

Усунення осьового зазору в підшипниках передньої опори шпинделя здійснюється гайкою 1, яка від самовідгвинчування стопориться гвинтом 2 (рис. 13).

При появі в процесі роботи верстата вібрації шпинделя необхідно перевірити затягування гайки 1. Якщо затяжкою гайки вібрація шпинделя не усувається, це говорить про те, що підшипники передньої опори шпинделя зносилися і станок вимагає ремонту.

Зазор у підшипниках передньої опори шпинделя усувається шліфуванням торців компенсаційного кільця 3.

Для продовження терміну служби клинопасової передачі та більш повного використання електродвигуна за потужністю необхідно стежити за натягом ременя та своєчасно підтягувати його.

Для натягу ременя (1) (рис. 14) клинопасової передачі від електродвигуна (2) до передньої бабці необхідно створити натяг ременя гвинтом 3.

Перемикання рукояток зміни чисел оборотів та реверсу подач передньої бабки, а також рукояток коробки подач необхідно проводити при вимкненому двигуні після повної зупинки верстата. Якщо необхідна пара шестерень або зубчаста муфта не включилися, необхідно, взявшись рукою за патрон, провернути шпиндель і ввести шестерні або муфту в зачеплення (при вимкненому електродвигуні).

При перемиканні передач у період неповної зупинки шпинделя відбуваються різкі удари зубчастих муфт і шестерень, внаслідок чого вони швидко зношуються і стають непридатними.

Перед тим як повернути патрон на шпиндель, потрібно ретельно прочистити різьблення на шпинделі і в патроні.

Забруднення різьблення викликає заїдання патрона на шпинделі і може вивести шпиндель із ладу.

Необхідно ретельно стежити за станом сальників супорта, так як з часом у них накопичується дрібна стружка, яка може викликати задираки на направляючих станини. Сальники необхідно промивати гасом.

За направляючими станини потрібно дуже ретельний догляд. У жодному разі не слід допускати, щоб під час руху супорта на направляючих залишався брудний слід. Шар масла на направляючих станини під час руху супорта має бути завжди чистим.

З появою брудного сліду потрібно негайно ретельно промити гасом напрямні.

Брудний слід утворюється дрібними частинками металу, які потрапляють між поверхнями супорта і станини, що труться, і при русі супорта утворюють подряпини на направляючих.

Особливу увагу потрібно звертати на те, щоб не перевантажувати станок. У перевантаженого верстата під час роботи спостерігається підвищений шум, відбувається пробуксовування ременя, перегрівання підшибників шпинделя та перегрівання електродвигуна.

Піноль при проточці деталей у центрах слід висувати на невелику величину; це збереже її від передчасного зносу, забезпечить міцніше кріплення деталі.

Рекомендації щодо виготовлення та використання тримачів для мітчиків та плашок та упорів поздовжнього переміщення супорта при роботі на ручних подачах (див. додаток 3).

При експлуатації верстата відповідно до вимог та рекомендацій, викладених у відповідних розділах, та дотриманні рекомендованого графіка планових ремонтних робіт (див. табл. 9) його міжремонтний цикл (термін роботи до першого капітального ремонту) дорівнює 7 рокам при двозмінній роботі.

* Токарно-гвинторізний станок ТВ-11 заводом більше не випускається

| Найменування параметру | ТВ-7М | ТВ-9 | TV-11* |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності | Н | Н | Н |

| Найбільший діаметр заготовки над станиною, мм | 220 | 220 | 240 |

| Найбільший діаметр заготовки над супортом, мм | 100 | 100 | 110 |

| Висота центрів над плоскими напрямними станини, мм | 120 | 120 | 130 |

| Найбільша довжина заготовки у центрах (РМЦ), мм | 275 | 525 | 750 |

| Найбільша довжина заготовки в патроні, мм | 250 | 500 | |

| Найбільша висота тримача різця, мм | 16 х 16 | 16 х 16 | 16 х 16 |

| Найбільша маса оброблюваної заготівлі, кг | 5 | 10 | |

| Шпиндель | |||

| Різьбовий кінець шпинделя, мм | М45 х 4,5 | М45 х 4,5 | М45 х 4,5 |

| Діаметр стандартного патрона, мм | 125 | 125 | 125 |

| Діаметр наскрізного отвору в шпинделі, мм | 18 | 18 | 18 |

| Конус Морзе шпинделя | №3 | №3 | №3 |

| Число ступенів частот прямого обертання шпинделя | 6 | 6 | б/с |

| Частота прямого обертання шпинделя, об/хв | 60, 105, 185, 315, 555, 975 | 60, 105, 185, 315, 555, 975 | 40..2000 |

| Гальмування шпинделя | ні | ні | |

| Блокування рукояток | ні | ні | |

| Супорт. Подання | |||

| Найбільше поздовжнє переміщення супорта, мм | |||

| Переміщення супорта поздовжнє на один поділ лімба, мм | 0,25 | 0,25 | 0,25 |

| Найбільше поперечне переміщення супорта, мм | |||

| Переміщення супорта поперечне на один поділ лімба, мм | 0,025 | 0,025 | 0,025 |

| Найбільше переміщення верхніх (різцевих) санчат, мм | 85 | 85 | 85 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,025 | 0,025 | 0,025 |

| Кут повороту різцевих санчат, град | ±40° | ±40° | ±40° |

| Число ступенів поздовжніх подач супорта | 6 | 6 | |

| Межі поздовжніх робочих подач супорту, мм/про | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 | 0,04..0,31 |

| Межі робочих поперечних подач супорта, мм/про | ні | ні | ні |

| Кількість нарізних різьблень метричних | 6 | 6 | |

| Межі кроків різьб метричних, що нарізаються, мм | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8..2,5 |

| Межі кроків різьблення дюймових | ні | ні | ні |

| Межі кроків різьблення модульних | ні | ні | ні |

| Межі кроків різьблення питних | ні | ні | ні |

| Задня бабка | |||

| Конус Морзе задньої бабки | №2 | №2 | №2 |

| Найбільше переміщення пінолі, мм | 65 | 65 | 65 |

| Електроустаткування | |||

| Електродвигун головного приводу, кВт | 0,75 | 1,1 / 380 | 1,1 / 380 |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 1120 х 640 х 680 | 1405 х 620 х 730 | 1600 х 650 х 690 |

| Маса верстата, кг | 220 | 230 | 245 |