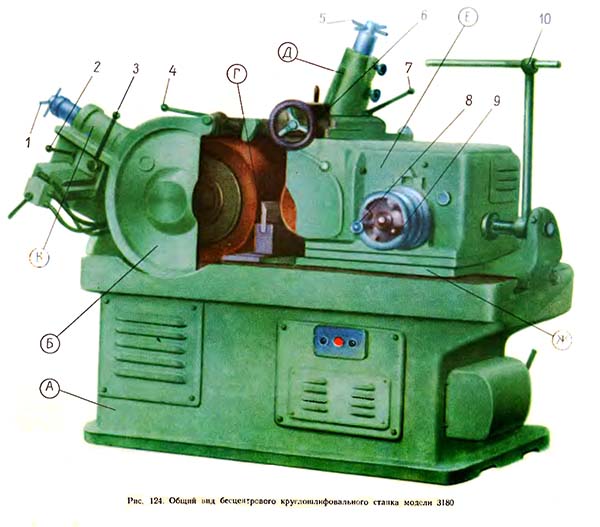

Виробник безцентрового круглошліфувального універсального верстата 3180 Московський верстатобудівний завод шліфувальних верстатів , заснований у 1879 році.

Верстат 3180 призначений для зовнішнього шліфування гладких циліндричних деталей типу валиків, поршневих пальців, стрижнів, кілець, роликів та інших подібних деталей методом поздовжньої подачі та, крім того, для зовнішнього шліфування тіл обертання фасонного профілю та циліндричних деталей ступінчастої форми методом. Верстат застосовується в умовах серійного та масового виробництва.

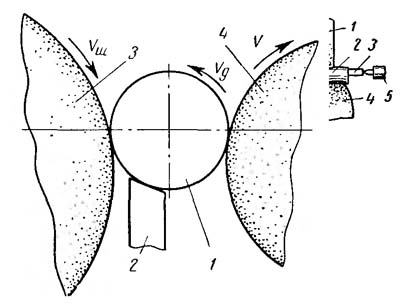

Оброблювану деталь встановлюють між шліфуючим і провідним колами на опорному ножі Г так, щоб центр деталі був трохи вище лінії центрів обох кіл. Шліфуючому колу повідомляється швидкий обертальний рух, окружна швидкість якого повинна відповідати прийнятій для шліфувальних операцій швидкості різання і повинна бути спрямована в точці торкання з деталлю у бік опорного ножа.

Провідному колу також повідомляється обертальний рух у тому ж напрямку, що і колу, що шліфує, але зі значно меншою швидкістю, що відповідає швидкості кругової подачі деталі. Система сил, що діє на деталь з боку абразивних кіл і опорного ножа, змушує її обертатися з окружною швидкістю, що дорівнює рівної окружної швидкості обертання провідного кола.

Санки з опорним ножем і бабкою ведучого кола встановлюють так, щоб відстань між абразивними колами точно відповідала заданому діаметру оброблюваної деталі.

Працюючи методом поздовжньої подачі вісь провідного кола встановлюють під невеликим кутом (1..6°) до осі деталі, у результаті з'являється осьова складова окружного зусилля, під впливом якого деталь переміщається вздовж своєї осі.

Працюючи методом радіальної подачі вісь провідного кола розташовують паралельно осі деталі чи під незначним кутом нахилу (трохи більше 1°). Поздовжня подача у разі відсутня. Радіальна подача повідомляється бабці провідного кола. Обробка при цьому методі шліфування проводиться за жорстким упором, який встановлюють відповідно до заданого діаметра оброблюваної деталі. Для відновлення правильної геометричної форми абразивних кіл на верстаті передбачені два пристрій: для виправлення шліфуючого та провідного кіл.

Принцип безцентрового шліфування. При зовнішньому зовнішньому шліфуванні заготовку при обробці не закріплюють у пристосуванні, а вона контактує з завзятим ножем і двома колами, з яких 1 шліфувальний круг обробляє заготовку, а провідний коло 2 обертає заготовку. Шліфувальний і провідний кола обертаються з різними окружними швидкостями: швидкість шліфувального кола (30-50 м/с) у багато разів більша за швидкість провідного кола.

Безцентрове шліфування застосовується для обробки зовнішніх поверхонь деталей, які не мають центрових отворів.

Залежно від режимів шліфування і характеристики шліфувального кола при обробці на безцентровошліфувальних верстатах може бути досягнута точність обробки 1-3 класу і шорсткість поверхні V7-V10.

Основними перевагами безцентрового шліфування в порівнянні з круглим центровим шліфуванням є:

Методи безцентрового шліфування

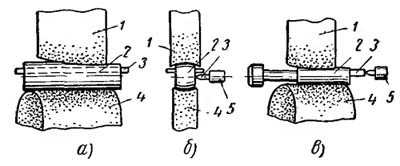

Обробка деталей на безцентровошліфувальних верстатах здійснюється трьома способами:

Схема безцентрового шліфування

При всіх способах безцентрового шліфування оброблювана деталь 1 знаходиться в контакті з опорним ножем 2, кругом шліфувальним 3 і провідним колом 4.

При поздовжньому шліфуванні обробці піддаються гладкі деталі різних діаметрів та довжин. Поздовжня подача здійснюється за рахунок повороту ведучого кола або нахилу опорного ножа на певний кут

Врізним шліфуванням обробляються різні деталі: ступінчасті валики; вали, що мають конічні або сферичні поверхні, обмежені головками та ін. Довжина оброблюваних поверхонь повинна дорівнювати або менше висоти кола, якому правкою надається необхідна форма.

Шліфуванням до упору є проміжним між поздовжнім і врізним, обробляються деталі з поверхнями, що обмежують проходження деталей між колами і занадто довгі для врізного шліфування. При підході деталі до упору каретки супорта ведучий або шліфувальний круг відводиться і видаляється деталь із зони шліфування.

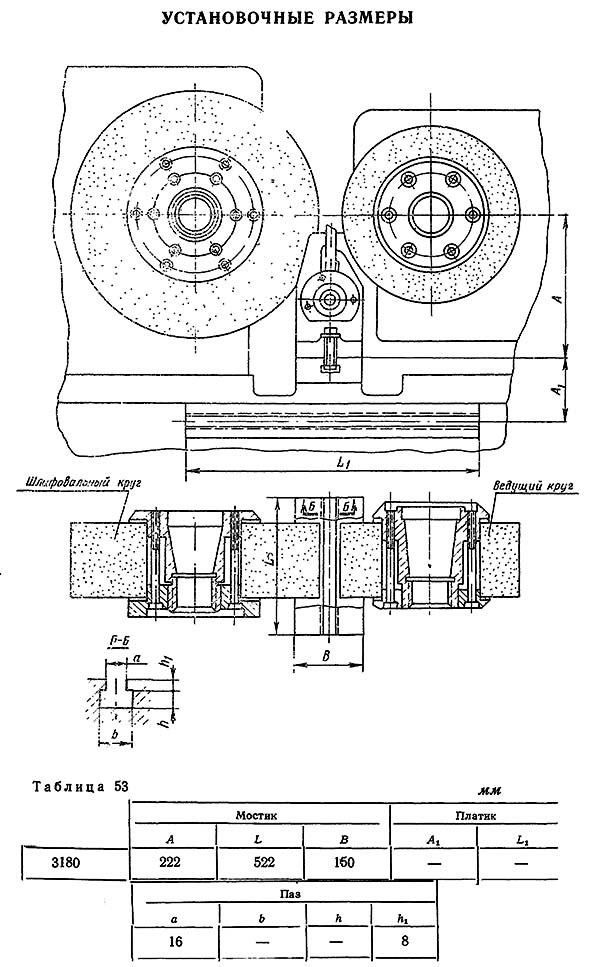

Габарит робочого простору шліфувального верстата 3180

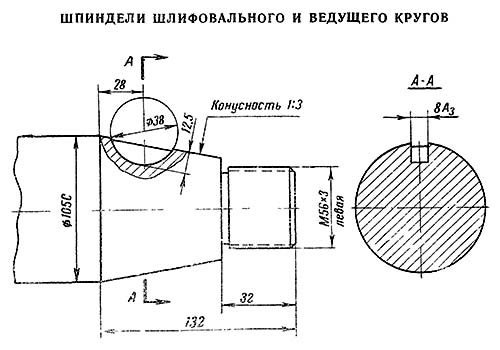

Кінець шпинделя шліфувального верстата 3180

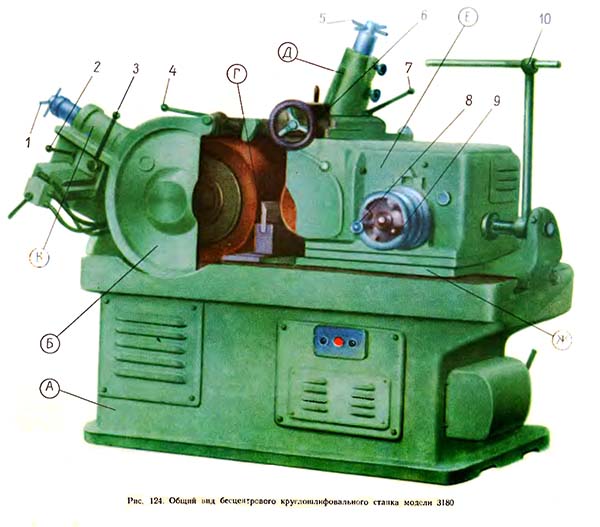

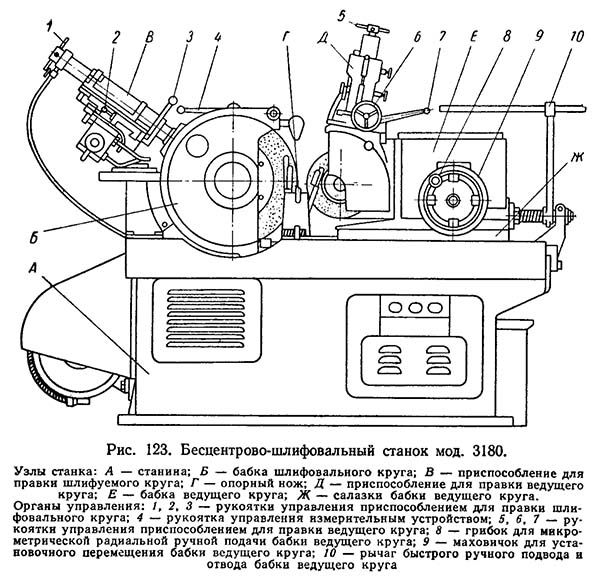

Розташування органів керування безцентрово-шліфувальним верстатом 3180

Розташування органів керування безцентрово-шліфувальним верстатом 3180

Обрабатываемые детали шлифуют методом поздовжньої подачі, которая заключается в том, что деталь 2 (рис. 124), опираясь на нож 4, пропускается между двумя кругами: шлифующим кругом 1 і ведущим 3. Шлифующий круг снимает стружку з поверхности детали, а ведущий, установленный под углом а относительно оси шлифующего круга, осуществляет вращение і продольное перемещение детали. Угол а выбирают в пределах от 0,5 до 6°, т. е. в зависимости от принятой величины поздовжньої подачі. При черновом шлифовании угол а = 1,5..6°, а при чистовом угол а = 0,5..1,5°. Чтобы ведущий круг имел соприкосновение з обрабатываемой деталью всей поверхностью для увеличения трения, его профиль в процессе правки делают вогнутым.

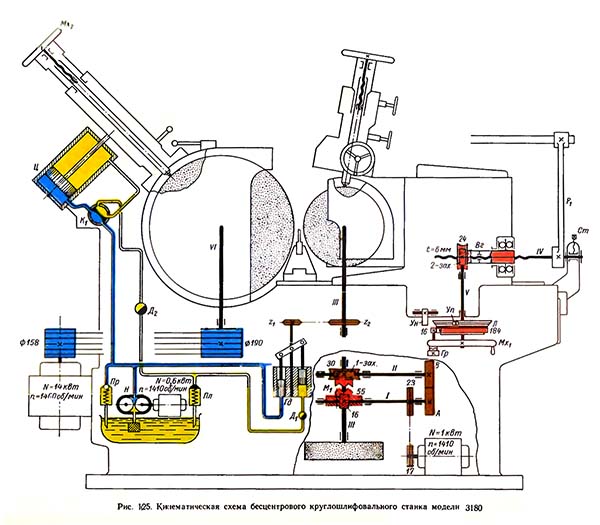

Кінематична схема круглошлифовального верстата 3180

1. Схема кінематична круглошлифовального верстата 3180. Дивитись у збільшеному масштабі

2. Схема кінематична круглошлифовального верстата 3180. Дивитись у збільшеному масштабі

3. Схема кінематична круглошлифовального верстата 3180. Дивитись у збільшеному масштабі

Шлифующий круг, укрепленный на шпинделе VI (рис. 125), получает вращение от електродвигуна мощностью 14 кВт через клиноременную передачу 158—190 і вращается з постоянным числом оборотів.

Привід механической круговой подачі. Ведущий круг, укрепленный, на шпинделе III і сообщающий обрабатываемой детали круговую подачу, приводится в рух електродвигуном мощностью 1 кВт через цепную передачу 17—23, вал I, парносменные колёса А — В, вал II і червячную передачу 1—30, приводящую в рух шпиндель III при включенной муфте М1.

Число оборотів ведущего круга nв може быть определено из выражения:

nв = 1410 17/23 А1/В30

Подбор сменных колес А — В производится по формуле:

А/В = nв/35

К верстату прилагаются четыре пары сменных колес.

Гідропривід круговой, подачі состоит из шестеренного насоса Н, приводимого в рух електродвигуном мощностью 0,6 кВт. гідромотора Гд, дросселя Д1, предохранительного клапана Пр і переливного клапана Пл. Масло, нагнетаемое насосом, (приводит в рух гідромотор Гд, ведущий вал которого через цепную передачу z1—z2 сообщает вращение шпинделю III ведущего круга.

Число оборотів ведущего круга бесступенчато изменяется в пределах от 25 до 225 об/мин поворотом дросселя Д1.

Величина поздовжньої подачі детали определяется углом поворота оси ведущего круга по отношению к оси детали і скоростью круговой подачі. Поворот бабки ведущего круга осуществляется вручную з помощью механического пристроя (на схеме не показано).

Необходимая для шлифования фасонных і ступенчатых деталей радиальная подача бабки ведущего круга осуществляется только вручную з использованием механізмов вспомогательных движений.

Радиальное перемещение бабки ве дущего круга производится рычагом Р1 или маховичком Мх1. Для швидкого відведення і подвода бабки ведущего круга используется рычаг Р1, жестко закрепленный непосредственно на поперечном ходовом винте IV.

Тонкое перемещение бабки ведущего круга осуществляется маховичком Мх1. Через вал V і червячную передачу 2—24 маховичок Mx1 передает вращение втулке-гайке В2 , которая смонтирована в бабке на прецизионных шариковых упорных підшипниках. В етом случае поперечний ходовой винт IV закрепляется в кронштейне станины з помощью стопора Ст.

Отсчет тонких перемещений бабки ведущего круга производится по лимбу Л, свободно установленному на валу V. На лимбе Л имеется круговой паз для закрепления переставного упора Уп.

При обработке партии одинаковых деталей нерухомий упор Ун ставят, как показано на схеме, в рабочее положение, і тонкое перемещение (радиальная подача) бабки ведущего круга прекратится тогда, когда переставной упор Уп дойдет до нерухомого упора Ун.

Для компенсации износа шлифовального круга имеется грибок Гр, который через зубчатую передачу 16—184 связан з лимбом Л і соответственно з переставным упором Уп. Грибок Гр соединен з маховичком Мх1 мелкозубчатой муфтой, имеющей 22 зуба.

Наименьшая величина переміщення бабки sK для компенсации износа шлифовального круга при повороте грибка Гр на один зуб составит: 0,002 мм

Шлифующий круг травится пристрійм, приводимым в рух гідроприводом. С кареткой приспособления связан шток з поршнем, цилиндр Ц которого закреплен на станине неподвижно. Масло, нагнетаемое .насосом Н, через реверсивный кран К1 поступает в одну из полостей цилиндра, перемещая поршень і каретку. Дроссель Д2 предназначен для изменения скорости руху приспособления. Направление руху каретки зависит от положения крана К1, поворачиваемого вручную. Осевое перемещение шпинделя приспособления производится вручную маховичком Мх2.

Ведущий круг правится отдельным пристрійм. Продольное і осевое перемещение приспособления производится только вручную.

Быстрое вращение ведущего круга для правки осуществляется от електродвигуна мощностью 1 кВт через цепную передачу 17—23, вал I, пару цилиндрических винтовых колес 16—55, шпиндель III, при выключенной муфте M1. При етом муфта М1 выведена из зацепления з червячным колесом 30, а косозубое колесо 55 введено в зацепление шестерней 16.

| Наименование параметра | 3180 | |

|---|---|---|

| Основні параметри | ||

| Діаметр шліфування, мм | 3..75 | |

| Найбільша довжина шліфування, мм | 180 | |

| Відстань між осями кіл, мм | 330..530 | |

| Найбільше переміщення каретки, мм | 120 | |

| Найбільше переміщення бабки ведучого кола, мм | 80..200 | |

| Число оборотів шліфувального кола, об/хв | 1200 | |

| Межі чисел оборотів ведучого кола за хвилину при гідравлічному приводі, об/хв | 25..225 | |

| Межі чисел оборотів ведучого кола за хвилину при механічному приводі, об/хв | 13..94 | |

| Число оборотів ведучого кола за хвилину при правці, об/хв | 300 | |

| Найбільший кут повороту провідного кола, град | 6 | |

| Привід, габарит та маса верстата | ||

| Кількість електродвигунів на верстаті | ||

| Електродвигун приводу шліфувального кола, кВт | 14 | |

| Електродвигун приводу провідного кола, кВт | 0,85 | 0,85 |

| Електродвигун приводу гідронасосу - потужність, кВт | ||

| Сумарна потужність електродвигунів, кВт | ||

| Габаритні розміри та маса верстата | ||

| Габарит верстата (довжина X ширина X висота), мм | ||

| Маса верстата з приставним обладнанням, кг |