Виробник шліфувального верстата 3Б451 Московський верстатобудівний завод шліфувальних верстатів, МСЗ , заснований в 1879 році.

Шліцешліфувальний верстат 3Б451 призначений для шліфування шліцьових валів та протяжок з прямобічним або евольвентним профілем зубів.

Шліцешліфувальний напівавтомат 3Б451 має горизонтальне компонування, при якій стіл із заготівлею здійснює зворотно-поступальний рух горизонтальними напрямними станини, забезпечуючи процес різання, а шліфувальний круг обертається і переміщається вертикально, забезпечуючи подачу на знімання припуску.

Шліфування роблять як одним колом, так і блоком, що складається з двох або трьох кіл.

Залежно від форми валу шліфування може здійснюватися як на прохід, так і упор з використанням кіл діаметром від 55 до 200 мм.

Моделі шліцешліфувальних верстатів розрізняються за найбільшим діаметром обробки і кожна модель ще за довжиною шліфування.

Розробник - Московський завод шліфувальних верстатів .

Фото шліцешліфувального верстата 3Б451

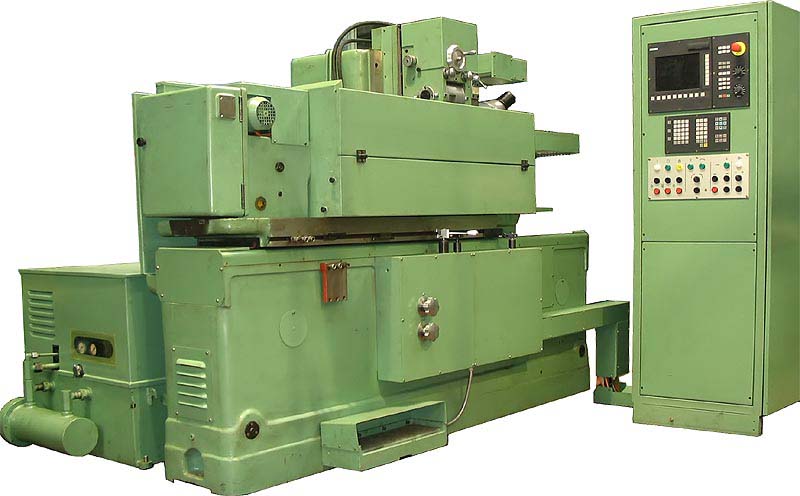

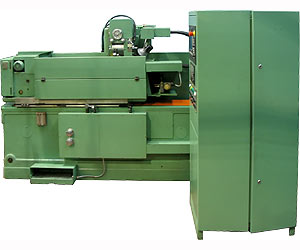

Фото шліцешліфувального верстата 3В451 з ЧПУ.

Фото шліцешліфувального верстата 3В451 з ЧПУ. Дивитись у збільшеному масштабі

Фото шліцешліфувального верстата 3В451 з ЧПУ.

Фото шліцешліфувального верстата 3В451 з ЧПУ.

Фото шліцешліфувального верстата 3В451 з ЧПУ.

Фото шліцешліфувального верстата 3В451 з ЧПУ.

Розташування складових частинин шліцешліфувального верстата 3Б451

Розташування основних вузлів шліцешліфувального верстата 3Б451. Дивитись у збільшеному масштабі

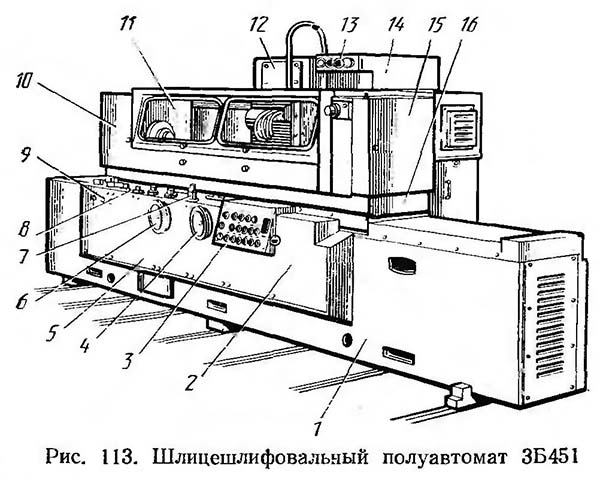

Напівавтомат (рис. 113) складається з станини 1, на якій жорстко закріплена колонка 14, що несе на собі шліфувальну головку 12 з інструментом. По горизонтальним напрямним станини переміщається стіл 16, на якому з лівого боку знаходиться механізм поділу 10 з планшайбою для кріплення заготовки, а з іншого боку - механізм правки 15. На правій стороні столу також встановлена задня бабка з центром, що підтримує виріб. Робоча зона столу закрита огорожею 11 із двома дверцятами.

На передній стороні станини розміщений привід подачі по гвинту з маховиком 6 і подачу по кулаку з маховиком 4. Крім них тут же знаходиться корпус 5 приводу вертикальної подачі, головний пульт керування 3, допоміжні пульти 7 і 8 і корпус 2 з цикловим барабаном. На передню сторону корпусів пульта керування виведені лімби дозаторів 9, за допомогою яких встановлюється величина чорнової та чистової подачі по кулаку та гвинту. У верхній частинині колонки розміщені сигнальні лампочки 13, що показують, як відбувається процес обробки.

Автоматический цикл обробки проходит в следующем порядке: подача стола з изделием на правку шлифовального круга, правка круга, перемещение стола в зону шлифования і дальше его возвратно-поступательное перемещение для осуществления шлифования, подача шлифовального круга к изделию на один двойной ход стола до снятия чернового припуска, отвод стола за пределы касания изделием шлифовального круга, деление на один паз, правка круга, черновое шлифование следующего паза. Так продолжается до тех пор, пока на всех пазах шлицевого вала не будет снят черновой припуск. После етого производится черновое выхаживание з делением на каждый двойной ход стола. Чистовое шлифование также з делением на каждый двойной ход стола заканчивается процессом выхаживания. Подача по кулаку при чистовом шлифовании производится після одного оборота вироби. Перед выхаживанием осуществляется правка шлифовального круга.

Кінематична схема шлицешлифовального верстата 3Б451

Схема кінематична шлицешлифовального верстата 3Б451. Дивитись у збільшеному масштабі

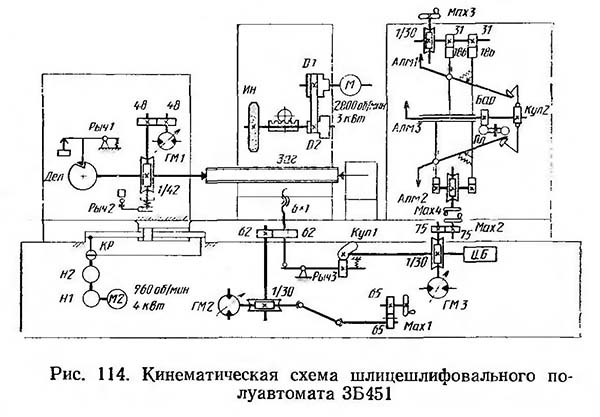

Кінематична схема (рис. 114) напівавтомату 3Б451 состоит из кинематических ланцюгів обертання шлифовального круга, возвратно-поступательного переміщення стола, деления, подачі по кулаку, подачі по винту на правку і правки шлифовального круга.

Кинематическая ланцюг обертання шлифовального круга связывает електродвигатель Ml з шлифовальным кругом (Ин) через плоскоременную передачу со шкивами Д1 і Д2 (200/65, 200/100 і 130/100).

Ланцюг возвратно-поступательного переміщення стола состоит из сдвоенного гідравлічного насоса HI і Н2, приводимого во вращение електродвигуном М2, крана (Кр), реверсируемого упорами стола, і гідроцилиндра Ц1. Величина скорости переміщення, как черновой, так і чистовой, устанавливается лимбами на вспомогательном пульті керування.

Кинематическая ланцюг деления включает в себя делительный диск (Дел), закрепленный на шпинделе вироби, і привід делительного диска, состоящий из гідромотора (ГМ1), цилиндрической передачи 48/48 і червячной передачи 1/42.

Процесс деления осуществляется следующим образом. При движении стола влево, что соответствует выводу шлифовального круга из вироби, подается команда на увімкнення в работу гідромотора ГМ1, который через передачи 48/48 і 1/42 приводит во вращение делительный диск. При етом фиксатор по скосу выжимается на периферию делительного диска і прижимается к нему пружиной через рычаг Рыч1. Диск продолжает вращение до тех пор, пока фиксатор не опустится в следующий паз. При етом включается конечный выключатель, который дает команду на реверсирование гідромотора ГМ1. Обратное вращение гідромотора прижимает диск к фиксатору прямой стороной паза. В ето время червяк смещается вдоль оси, перемещает рычаг Рыч2 і отключает гідромотор ГМ1. В рабочем положении делительный диск прижимается к фиксатору пружиной, находящейся на червяке.

Кинематическая ланцюг переміщення каретки шлифовального круга по винту осуществляет ручное і автоматическое перемещение инструмента в вертикальном направлении. При вращении вручную маховика Max1 через цилиндрическую передачу 65165, червячную передачу 1/30, цилиндрическую передачу 62/62 і ходовой винт 6х1 за один оборот маховика шлифовальный круг переместится на величину l = 1 · 65/65 · 1/30 · 62/62 · 6 = 0,2 мм.

При автоматичною подаче шлифовального круга на правку маховик отключается і вращение ходового гвинта осуществляется от гідромотора ГМ2 через червячную передачу 1/30 і цилиндрические колеса 62/62. Величина автоматичною подачі на правку устанавливается одним из дозаторов 9 (см. рис. 113) в пределах 0,005..0,05 мм. Ускоренное перемещение шлифовального круга производится от етого же гідромотора при его работе на частоте обертання 1000 об/мин. При етом скорость переміщення каретки составляет 200 мм/мин.

Кинематическая ланцюг переміщення каретки шлифовального круга по кулаку осуществляет перемещение каретки от маховика Мах2 или гідродвигуна ГМ3, а также вращение циклового барабана ЦБ. При вращении маховика Мах2 через цилиндрическую передачу 75/75 і червячную передачу 1/30 вращается кулак Кул1, перемещающий рычаг РычЗ, который, в свою очередь, смещает по оси ходовой винт 6х1, связанный з кареткой. Гідродвигателем ГМЗ производится автоматическая подача шлифовального круга на врезание.

Кинематическая ланцюг правки шлифовального круга обеспечивает одновременное перемещение трех правящих алмазов по установленному закону в соответствии з требуемым профилем і размерами шлицев. При автоматичною правке алмазы приводятся в рух от гідравлічного плунжера-рейки Пл, соединенного лентами з барабаном Бар, который находится на шпинделе радиального алмаза (АлмЗ). На етом же шпинделе помещен кулак Кул2, который з помощью качалок і рычагов сообщает качательное рух на боковые правящие алмазы Алм1 і Алм2. Маховичками МахЗ і Мах4 через червячную передачу 1/30, цилиндрическое колесо 31 і зубчатый сектор 186 производится установка алмазов Алм1 і Алм2 на угол профиля шлицевого вала.

В наладку шлицешлифовальных верстатів, в частности напівавтомату 3Б451, входит установка инструмента і заготовки, установка режимов обробки і величины снимаемого припуска, наладка механізмов деления, циклового барабана і правки.

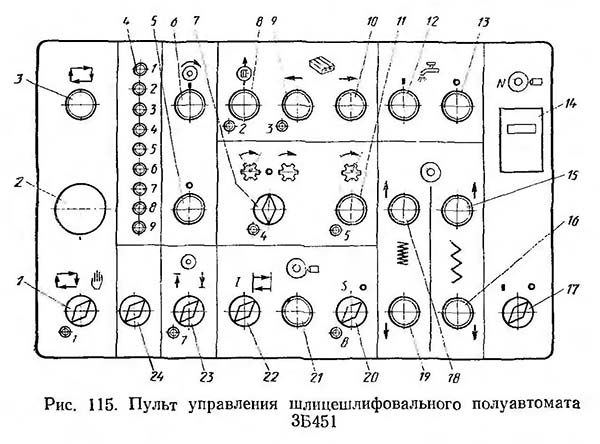

Во время выполнения наладочных работ руху окремих исполнительных механізмов напівавтомату 3Б451 осуществляются от увімкнення кнопок, переключателей, рукояток і лимбов, находящихся на пульті керування (рис. 115) і на вспомогательных пультах.

Перед началом наладочных работ необходимо на пульті переключатели установить в следующее положение: 1— в положение «Наладка», 22 — в положение «Однократная правка», 20 — в положение «Правка без подачі», 23 — в положение «Круг на отскоке» (стрелка вниз), 7 — в положение «Деление», 17 — в положение «Ноль», при котором импульсы в счетчик правки 14 поступать не будут. После етого на счетчике 14 набирают необходимое число правок на весь цикл шлифования. Нажатием на кнопку 8 включается в работу насос гідравлики (вимкнення производится кнопкой 2 общего стопа). Переключателем 24 включается освещение верстата. Наладку верстата рассмотрим на примере одновременного шлифования боковых сторон і дна впадины зуба валика з числом зубьев 2=8, внутренним диаметром d=36 мм, наружным диаметром D=40 мм, шириной b=7 мм і длиной l=200 мм.

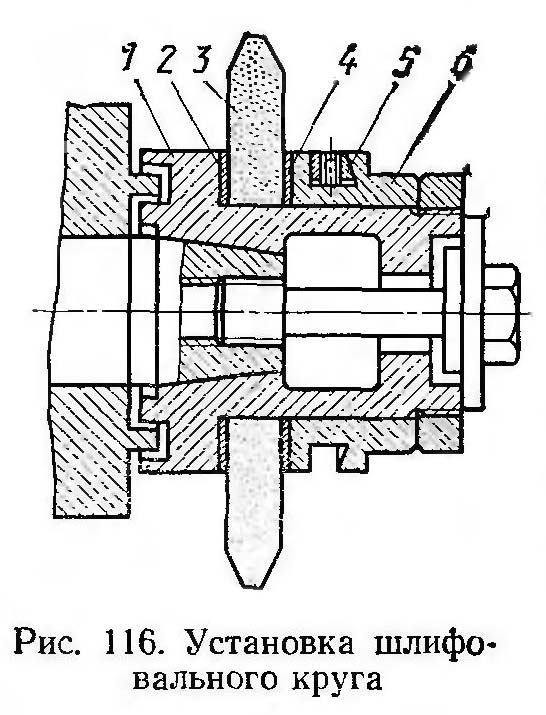

Установка шлифовального круга. Шлифовальный круг (200X20X76 24А25С15К5) монтируется на планшайбу, как показано на рис. 116. Между кругом 3 і деталями 1 і 6 планшайби устанавливают прокладочные кольца 2 і 4 из тонкого алюминия или картона. Перед установкой планшайби з кругом на верстат производят статическую балансировку круга з помощью сухарей 5. Диаметр шлифовального круга выбирают, исходя из требований чертежа при шлифовании зубьев в упор или из общих условий шлифования. Необходимо стремиться .к установці круга возможно большего диаметра. Диаметр установленного круга определяет і частоту его обертання. При диаметре круга 150..200 мм частота его обертання устанавливается 4430 об/мин; при диаметре круга 100..150 мм частота обертання должна быть 5760 об/мин, а при кругах диаметром 55..100 мм — 8860 об/мин. При етом скорость різання находится в пределах 25..45 м/с. В настоящем случае выбираем шлифовальный круг 220х20х76 з характеристикой 24А25С15К5.

Узел крепления шлифовального круга верстата 3Б451

Узел крепления шлифовального круга верстата 3Б451. Дивитись у збільшеному масштабі

После закрепления планшайби на шпиндель верстата і установки сменных шкивов проверяют вращение шлифовального круга нажатием на кнопку 6 (см. рис. 115). Останов производится кнопкой 5. Перемещение шлифовального круга к заготовке і от нее производится нажатием на кнопки 15 і 16.

Установка упоров реверсирования стола. Правый упор реверса і откидной упор, воздействующие на вилку реверса стола, устанавливают таким образом, чтобы деление происходило до входа круга в изделие (в примере перебег составляет Yп=48 мм). Лівий упор при шлифовании не на выход (в упор) устанавливают на медленном перемещении стола вправо так, чтобы вертикальная ось шлифовального круга совпала з концом калиброванной частини шлица. Перемещение на величину L = l +2Yn = 200+96 = 296 мм стола происходит при нажатии кнопок 9 і 10. Наладка упоров должна производиться на малой скорости переміщення стола, которая устанавливается головкой, находящейся на вспомогательном пульті 8 (см. рис. 113). Рабочую подачу стола принимаем SM= 8 мм/мин.

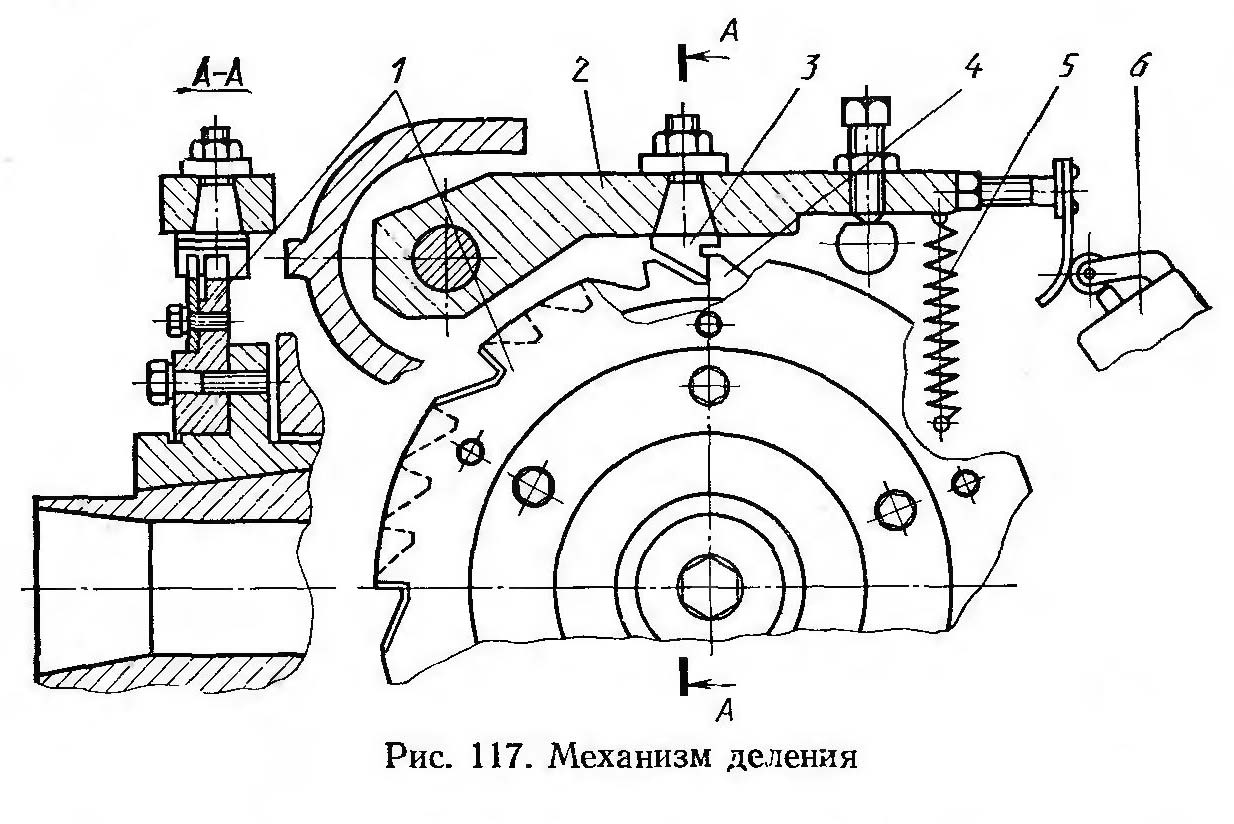

Наладка механізма деления (рис. 117) производится в соответствии з числом пазов шлифуемого вала (z = 8). В механізме деления верстата установлены делительный диск 4 з 48 пазами і перекрышка 1 для обеспечения шлифования восьми пазов, но могут быть установлены диск і перекрышка з любым другим числом пазов. Перекрышка представляет собой диск з числом пазов, соответствующим числу пазов шлифуемого вала. Пазы перекрышки выполнены так, что при фиксации упор 3, находящийся на рычаге 2, касается поверхности делительного диска, а не перекрышки. При повороте же диска і перекрышки фиксатор скользит по наружной поверхности перекрышки. Удержание фиксатора в пазу диска производится пружиной 5. Для налагодження механізма деления на число пазов, кратное 48 (2, 3, 4, 6, 8, 12, 16 і 24), необходимо установить перекрышку з соответствующим числом пазов.

Механізм деления шлицешлифовального верстата 3Б451

Механізм деления шлицешлифовального верстата 3Б451. Дивитись у збільшеному масштабі

Проверка роботи механізма деления осуществляется нажатием на кнопку 11 (см. рис. 115). При етом делительный диск поворачивается на один шаг. После западания фиксатора в паз конечным выключателем 6 :(рис.117) производится реверсирование гідродвигуна і поджим диска к фиксатору. В рабочем положении гідродвигатель отключен, а поджим диска осуществляется пружиной червяка. Кнопкой 11 (см. рис. 115) делительный диск устанавливается на обработку первого паза. При етом загорается сигнальная лампочка 5 в ряду 4 лампочек. В примере шлифования припуск на сторону зуба 5 = 0,16 мм снимается за п'ять черновых, три чистовых і 1 рабочий ход выхаживания.

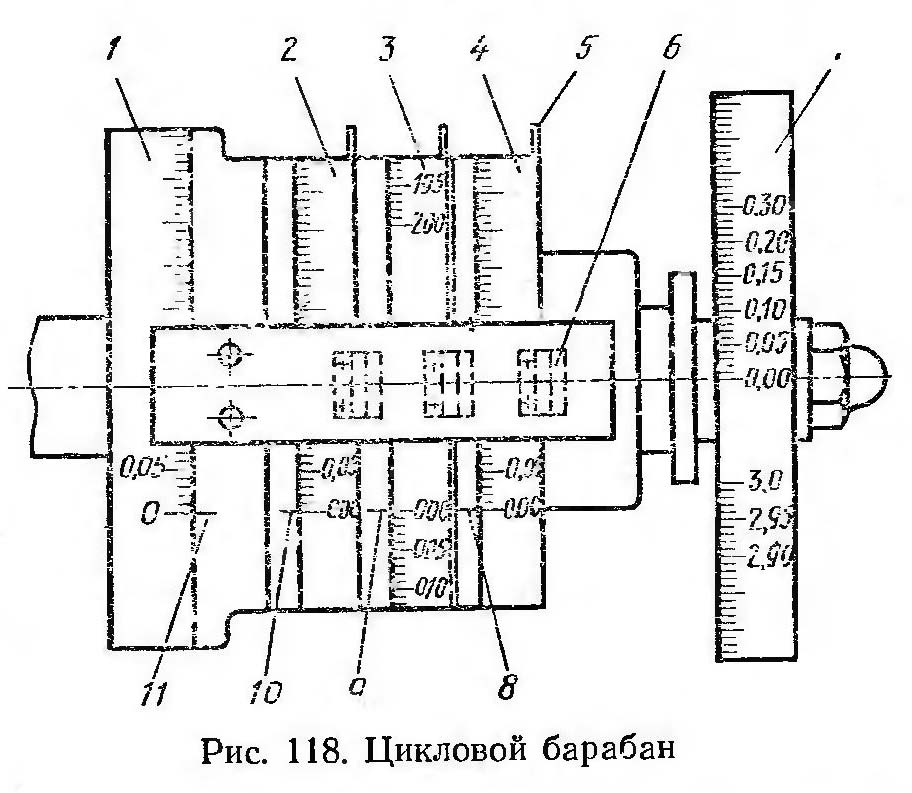

Наладка циклового барабана. Цикловой барабан подачі состоит из дисков 1, 2, 3 і 4 (рис. 118), на которых нанесены деления і установлены пластинки 5, воздействующие на бесконтактные выключатели 6. Наибольшая величина вертикального переміщення шлифовального круга по кулаку составляет 2,1 мм. Поворотом диска 1 устанавливают величину чистового припуска (0,06 мм), совмещая его шкалу з риской 11. Диском 2 относительно риски 10 устанавливают величину полного снимаемого припуска (0,32 мм). Диском 3 относительно риски 9 устанавливают момент увімкнення выхаживания без подачі, т. е. на цифре 0,06 перед чистовыми ходуми. При етом кулак подачі должен находиться на ролике своей цилиндрической частью. Диском 4 обеспечивается правка шлифовального круга перед снятием чистового припуска, при етом деления диска 4, находящиеся против риски 8, должны соответствовать величине оставшегося припуска (0,06 мм).

Цикловой барабан шлицешлифовального верстата 3Б451

Цикловой барабан шлицешлифовального верстата 3Б451. Дивитись у збільшеному масштабі

После налагодження барабана кнопками 18 і 19 на пульті керування (см. рис. 115) необходимо отвести кулак подачі в исходное положение. При етом диск 7 (рис. 118) должен показывать полную величину снимаемого припуска.

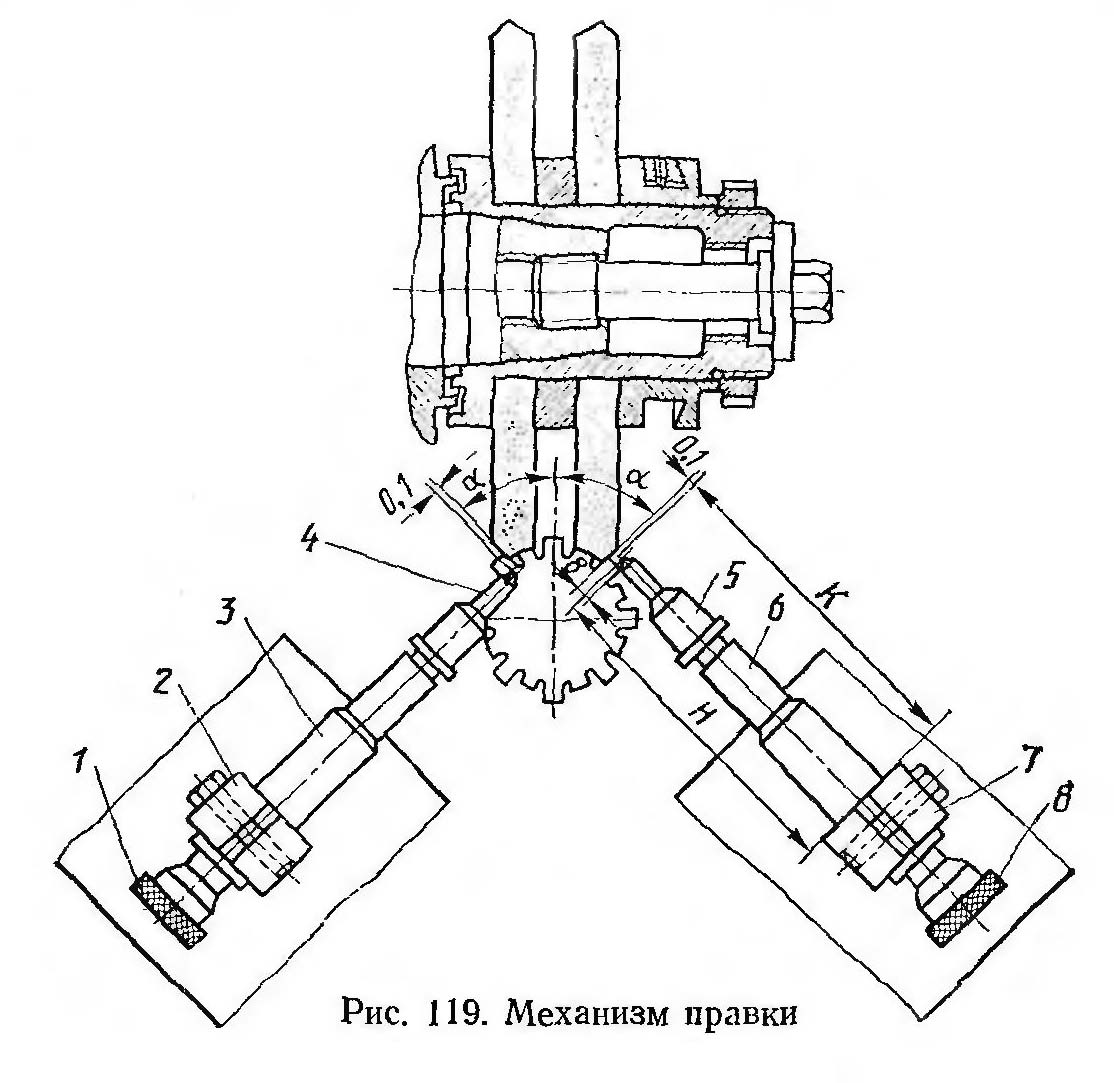

Наладка механізма правки для шлифования прямобочных зубьев состоит в установці боковых алмазов по углу і длине вылета і установці радиального алмаза по длине вылета. Разворот державок 3 і 6 (рис. 119), несущих алмазы 4 і 5, на угол профиля шлицевого вала осуществляется маховичками механізма правки по шкале круговой линейки.

Механізм правки шлицешлифовального верстата 3Б451

Механізм правки шлицешлифовального верстата 3Б451. Дивитись у збільшеному масштабі

Длина вылета К алмазов определяется по формуле:

K = H + bмах/2 - 0,1

где Н — базовое расстояние (мм) от торца качалки 2 і 7 до оси шлицевого вала (клеймится на державках), bмах — наибольшая допускаемая ширина зуба (мм), 0,1 — зазор (мм) между алмазом і заправляемым кругом.

Установка длины вылета К осуществляется микрометрическими гвинтами 1 і 8 отдельно от механізма правки на индикаторной стойке. После етого державки 3 і 6 устанавливают на качалках 2 і 7 і закрепляют гвинтами

Длина вылета Rуст радиального алмаза от оси державки определяется по формуле где Rmax — наибольший допускаемый размер дна впадины шлицевого вала.

Проверка роботи механізма правки производится нажатием кнопки 21 (см. рис. 115).

Пульт керування шлицешлифовальным верстатом 3Б451

Розташування органів керування шлицешлифовальным верстатом 3Б451. Дивитись у збільшеному масштабі

Пробное шлифование производится після установки переключателя 1 на пульті керування (см. рис. 115) в положение «Автоматическая работа», при етом в ряду 4 лампочек загорается сигнальная лампочка l. О включении гідравлики сигнализирует лампочка 2, нажатием на кнопку 9 стол выводится в исходное левое положение — загорается лампочка 3. Переключатель 7 устанавливается в положение деления — загорается лампочка 4. В наладочном режиме кнопкой 11 был установлен первый паз і продолжает гореть лампочка 5. Ранее кнопкой 15 кулак подачі был установлен в исходное положение, при етом на пульті горит лампочка 6. Переключатель 23 устанавливается в положение «Круг на подскоке» (стрелка на символе направлена вверх), при етом загорается лампочка 7. Переключатель 20 устанавливается в положение «Подача на правке» (буква S)—загорается лампочка 8. На механізме правки ручку устанавливают в положение «Автоматическая правка», при етом в ряду 4 лампочек загорается післядняя лампочка 9. Таким образом, весь ряд лампочек должен светиться. Далее переключателем 17 включается счетчик циклов, кнопкой 12 — подача охлаждающей жидкости, кнопкой 6 — вращение шлифовального круга і кнопкой 3 — автоматический цикл шлифования.

Шлифование происходит в післядовательности, описанной в § 53. После окончания шлифования стол отходит в положение правки (вправо), каретка з шлифовальным кругом становится на упор правки. Кулак подачі отводится в исходное положение на величину припуска, делительный диск устанавливается на шлифование первого паза. Охлаждение выключается кнопкой 13. На етом процесс шлифования детали заканчивается.

| Найменування параметру | 3451 | 3A451 | 3P451 | 3B451 | 3M451 | 3B451 |

|---|---|---|---|---|---|---|

| Основні параметри верстата | ||||||

| Орієнтовний рік початку виробництва | 1968 рік | 1970 рік | 1970 рік | 1979 рік | 1988 рік | 1991 рік |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд