Виробник плоскошліфувального верстата 3Г71 Оршанський верстатобудівний завод «Червоний борець» , заснований у 1900 році.

У 1959 році на заводі почалося виробництво плоскошліфувальних верстатів високої та особливо високої точності.

У 1967 році був випущений плоскошліфувальний верстат 3711 перший в СРСР металорізальний верстат особливо високої точності.

Виробництво універсального плоскошліфувального верстата з горизонтальним шпинделем моделі 3Г71 розпочалося у 1972 році. Наступними моделями, запущеними у виробництво, були 3Е711, 3Е711В

Плоскошліфувальний верстат 3Г71 призначений для шліфування поверхонь оброблюваних деталей периферією кола. У певних межах можливе оброблення поверхонь, розташованих під кутом 90° до дзеркала столу.

За спеціальним замовленням за окрему плату разом зі верстатом може бути поставлена низка пристроїв, що розширюють технологічні можливості верстата.

Із застосуванням різних пристроїв можливе профільне шліфування різних деталей. Точність профілю при цьому залежить від методу заправки профілю кола і від пристрій, що застосовується для кріплення деталей.

Верстат комплектується стандартною електромагнітною плитою.

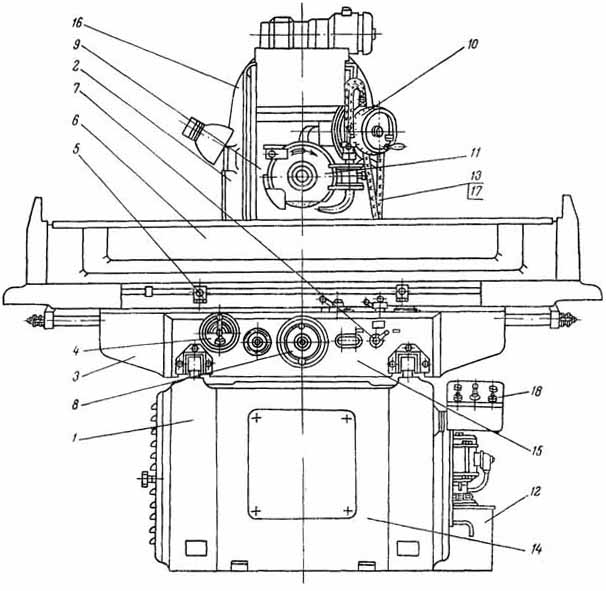

На станині в поперечному напрямку по двох V-подібних направляючих кочення переміщається хрестовий супорт.

По направляючих хрестового супорта — плоскою та V-подібною у поздовжньому напрямку переміщається стіл. Стіл отримує переміщення від гідроциліндра, закріпленого між напрямними хрестового супорта.

Усередині хрестового супорта у його нижній частинині закріплені вузли: механізм поперечної подачі, механізм поздовжнього переміщення столу, механізм поздовжнього реверсу столу, механізм поперечного реверсу столу, розподільна панель, гідропанель ВШПГ-35.

З задньої сторони на станині встановлюється колона, вертикальним напрямним кочення якої переміщається шліфувальна головка.

Усередині станини встановлений гідроагрегат, обслуговування якого здійснюється через ліві дверцята станини.

Праворуч поруч із верстатом встановлюється бак охолодження.

Читайте також: Електроустаткування верстата 3Г71

Виробник – Оршанський верстатобудівний завод Червоний борець.

Виробництво верстата почалося 1972 року.

Основні параметри верстата – відповідно до ГОСТ 13135. Верстати плоскошліфувальні з прямокутним столом. Основні розміри. Норми точності.

3Д711ВФ11 - 600 х 200, виробник Оршанський верстатобудівний завод Червоний борець

3Л741ВФ10 - 600 х 200, виробник Липецький верстатобудівний завод

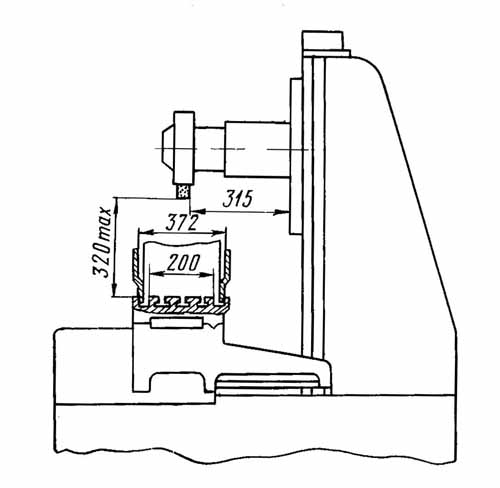

Креслення робочого простору шліфувального верстата 3г71

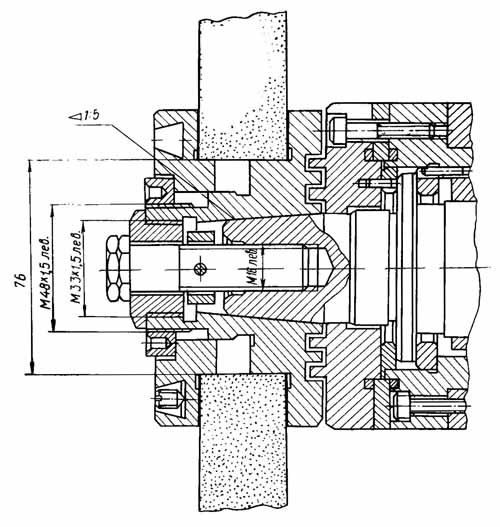

Основні розміри та посадкові місця шліфувального кола верстата 3г71

Фото плоскошліфувального верстата 3г71

Фото плоскошліфувального верстата 3г71

Фото плоскошліфувального верстата 3г71. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3г71

Фото плоскошліфувального верстата 3г71. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3г71

Фото плоскошліфувального верстата 3г71

Розташування складових частинин шліфувального верстата 3г71

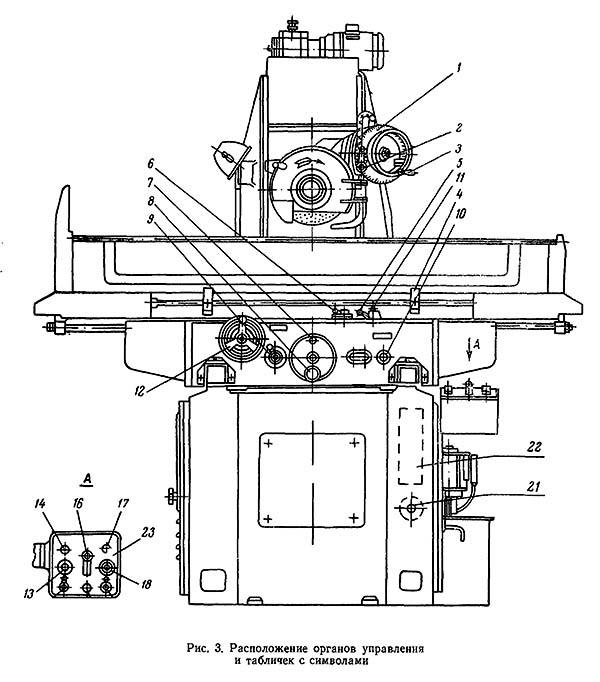

Розташування органів керування шліфувальним верстатом 3г71

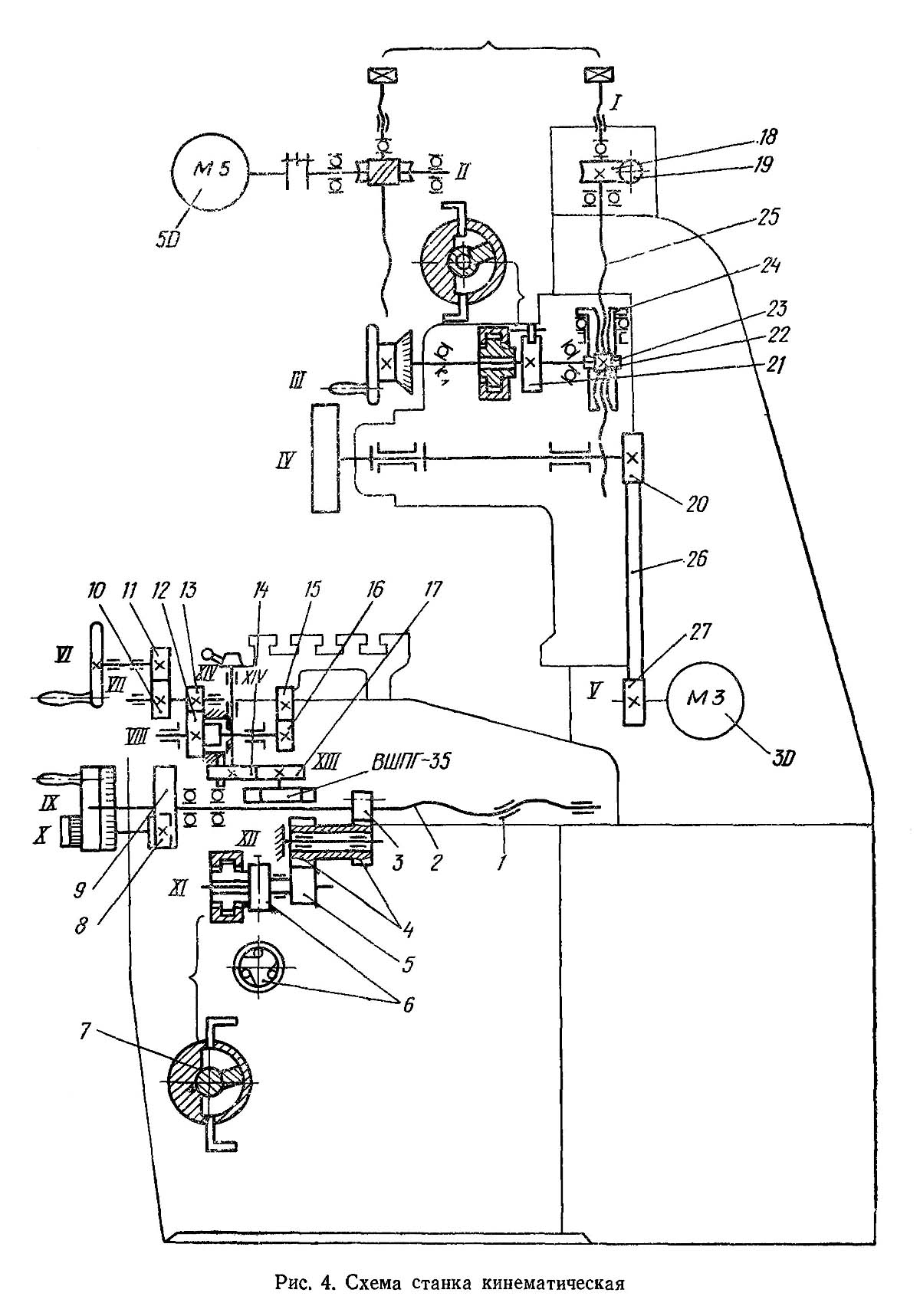

Кінематична схема плоскошліфувального верстата 3г71

Кінематична схема плоскошліфувального верстата 3г71. Дивитись у збільшеному масштабі

Головний рух (обертання шпинделя) здійснюється від окремого електродвигуна МОЗ через плоскочасну передачу. Вертикальна подача може бути ручна та автоматична.

Ручна вертикальна подача здійснюється від маховика (вал III) через черв'ячну передачу 22, 23. Автоматична подача вертикальна здійснюється лопатевим гідроциліндром від гідроприводу.

Прискорене переміщення шліфувальної головки здійснюється від електродвигуна М5 через черв'ячну пару 19, 18. Електродвигун з'єднаний із черв'яком запобіжною муфтою.

Поперечна подача може бути ручною та автоматичною. Ручна подача може здійснюватися від маховика (вал IX), або рукояткою (вал X).

Автоматична поперечна подача здійснюється гідроциліндром, що сидить на валу XI. Поворот ротора гідроциліндра через обгінну муфту 6, шестерні 5, 4, 3 забезпечує поворот ггвинта 2. Шестерня 3 може бути включена і зчеплена безпосередньо з шестернею 5, внаслідок чого гвинт отримує зворотне обертання.

Ручне переміщення столу здійснюється від маховика (вал VI) через шестерні 11, 10, 13, 12, 16 та рейку 15, закріплену на столі. При включенні тиску гідросистемі шестерня 16 автоматично виводиться з зачеплення з рейкою.

Поздовжній реверс столу здійснюється від кулачка (вал XIV), закріпленого на столі, через шестерні 14, 17. Шестерня 17 посаджена на осі, пов'язаної із золотником керування гідропанелі ВШПГ-35.

Верстат складається із вузлів, опис кожного з яких наведено нижче.

Станіна (рис. 5) є жорстким коробчастиним виливком. На верхній частинині станини закріплені дві сталеві гартовані V-подібні напрямні. Між напрямними встановлено корпус 2, в якому закріплена гайка 3.

Так як гайка 3 закріплена жорстко, то при обертанні ггвинта поперечної подачі, змонтованого в хрестовому супорті, супорт переміщається направляючими станини на роликових направляючих кочення. Зазор між гвинтом та гайкою вибирається пружиною 4 та гайкою 7. На задній майданчик А станини встановлена колона. Усередині станини розміщено гідроагрегат, а в окремій ніші з правого боку – електроапаратура.

Змащування направляючих проводиться шляхом відведення олії з верхніх направляючих хрестового супорта спеціальними каналами, які є у верхніх направляючих хрестового супорта.

Відведення мастила в гідробак проводиться через трубки 5. Гайка 3 закріплена в корпусі прихватом 2 8, гвинтом 6.

Слід пам'ятати, що при розбиранні верстата, перш ніж зняти хрестовий супорт, необхідно зняти прихват 8.

При необхідності додаткового регулювання вузла кріплення гайки, що полягає в центруванні по гвинту та рівномірному закріпленні гайки у стійці 2 станини, слід хрестовий супорт повністю перемістити на себе. Потім з боку колони гвинтом 6 затиснути гайку 3 ггвинта до стійки прихватом 2 8.

Рівномірний затискач гайки 3 повинен забезпечити легкий поворот ггвинта обидві сторони. У разі тяжкого повороту процес регулювання повторити.

Колона (рис. 6) є жорстким виливком бочкоподібної форми. На верхній частинині колони встановлено редуктор, призначений для прискореного переміщення шліфувальної головки.

Привід редуктора здійснюється від електродвигуна через запобіжну муфту 1.

Обертання отримує черв'як 2, який знаходиться в зачепленні з черв'ячною шестернею 3. Черв'ячна шестерня 3 жорстко закріплена на гвинту 4. При обертанні ггвинта відбувається підйом або опускання шліфувальної головки, так як черв'ячна шестерня 6 знаходиться в зачепленні з черв'яком механізму гайкою 5 і таким чином утримує останню від повороту.

При роботі механізму вертикальної подачі рух передається від черв'яка вертикальної подачі на шестерню 6, гайку 5, яка обертається і переміщається в осьовому напрямку гвинтом разом зі шліфувальною головкою. В цьому випадку гвинт 4 від обертання утримується черв'яком 2. На колоні є напрямні, якими на роликах переміщається санка. Санка притискається плитою 7, гайками 13.

На плиті 7 закріплений кронштейн 10 на якому знаходиться електродвигун зі шківом. Для натягу ременя потрібно відпустити гайки 11 та обертати гвинт 12, після чого гайки затягнути.

Осьовий люфт ггвинта 4 вибирається гвинтом 14. Тому слід дотримуватися особливої обережності при затягуванні ггвинта 14, тобто не слід затягувати його з моментом на ключі більше 100 кгсм.

ПРИ ЭКСПЛУАТАЦИИ СТАНКА СЛЕДУЕТ ОСОБУЮ ОСТОРОЖНОСТЬ СОБЛЮДАТЬ ПРИ РЕМОНТЕ И УХОДЕ ЗА НАПРАВЛЯЮЩИМИ КАЧЕНИЯ, ИБО ЗАТЯЖКА ГАЕК 13 С ЧРЕЗМЕРНЫМ УСИЛИЕМ МОЖЕТ ВЫЗВАТЬ ДЕФОРМАЦИЮ РАБОЧИХ ПОВЕРХНОСТЕЙ НАПРАВЛЯЮЩИХ, ПОЭТОМУ БЕЗ ОСОБОЙ НАДОБНОСТИ НЕ СЛЕДУЕТ ТРОГАТЬ ГАЙКИ 13. ПРИ НЕОБХОДИМОСТИ ЗАТЯГИВАТЬ ГАЙКИ С УСИЛИЕМ НА КЛЮЧЕ НЕ ВЫШЕ 50 КДСМ.

Хрестовий супорт (рис. 7) - це чавунний виливок, в якому простругані взаємно перпендикулярні напрямні: нижні - V-подібні, верхні - одна V-подібна, друга плоска.

По верхнім напрямним переміщається стіл. Усередині хрестового супорта розміщуються: гідрокомунікація, розподільна панель, механізм поздовжнього реверсу столу, механізм поперечної подачі, механізм поперечного реверсу столу, механізм поздовжнього ручного переміщення столу.

Між верхніми напрямними встановлюється гідроциліндр. Змащення верхніх направляючих походить від гідрокомунікації під невеликим тиском. У верхній частинині хрестовий супорт має кишеню для зливу рідини, що охолоджує, зі столу і відведення її в бак охолодження.

На торцях направляючих встановлені фетрові прокладки, які служать для знімання абразивного пилу з направляючих. Ці прокладки слід періодично, 1 раз на 6 місяців, промивати в гасі.

Механізм поздовжнього ручного переміщення столу (рис. 8) 9 вбудований в хрестовий супорт 10 і через маховик 4, шестерні 5, 6, 7, 8, 1 пов'язаний з рейкою 2 прикріпленою до столу.

У механізмі вбудовано блокування, яке автоматично відключає шестерню 1 від зубчастої рейки 2 при включенні гідроприводу.

При вимиканні гідроприводу шестерня 1 включається пружиною 3 зачеплення з рейкою 2.

Механізм (рис. 9) забезпечує перемикання золотника реверсу за крайніх положень столу. Крайні положення столу встановлюються в залежності від довжини деталей, що шліфуються за допомогою упорів 1, які закріплені в пазу столу рукояткою 3. При русі столу упор 1 знаходить на кулачок 2, що сидить на одній осі з шестернею 4, і повертає його.

Шестерня 4 знаходиться в постійному зачепленні з шестернею 5, яка закріплена на валику гідропанелі і переміщує золотник реверсу гідропанелі в той чи інший бік.

Стіл представляє жорстку чавунну виливок, в нижній частинині якої є напрямні - одна V-подібна, інша плоска. На верхній частинині столу є дзеркало із трьома Т-подібними пазами.

По торцях столу пригорнуті крила, на які встановлюються захисні щитки.

Спереду та ззаду столу встановлені щитки для запобігання розбризкуванню охолоджуючої рідини. До нижньої частинини крил кріпляться кронштейни для закріплення штока циліндра.

У нижній частинині столу привернуто рейку для його ручного поздовжнього переміщення.

На передній стінці столу прострогано Т-подібний паз, в якому закріплені два упори, що встановлюються в залежності від довжини деталі, що шліфується.

Кріплення деталей може здійснюватися безпосередньо до дзеркала стола, магнітної плити або іншого пристрою, встановленого на дзеркало столу.

Механізм (рис. 10) призначений для реверсу поперечного ходу столу за автоматичної поперечної подачі. Вузол вмонтований у хрестовий супорт. На правій напрямній станини закріплена нерухомо планка 1, на якій встановлені два пересувних, що фіксуються ггвинтами 2, упору 3, які можна пересувати по планці 1 в залежності від ширини деталей, що шліфуються.

На хрестовому супорті встановлено два кулачки 4, які при пересуванні супорта знаходять на упори 3 і тягнуть штангу 5. Штанга з'єднана з золотником розподільчої планки і переміщає його, внаслідок чого змінюється потік масла золотника 13 (рис. 11), який перемикає шестерню 1 11).

Вмикання та вимикання поперечної подачі здійснюється поворотом кнопки 6 через штангу 7, важелі 8 та 9.

При повороті деталі 9 повертається золотник розподільної панелі, тим самим відкривається або закривається доступ олії до гідросистеми (див. опис гідросистеми).

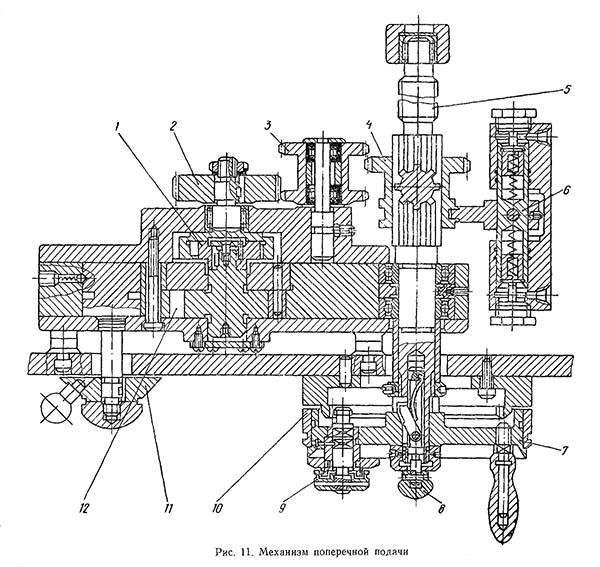

Механізм поперечної подачі плоскошліфувального верстата 3г71

Механізм поперечної подачі плоскошліфувального верстата 3г71. Дивитись у збільшеному масштабі

Механізм поперечної подачі (рис. 11) поєднує механізми ручної та автоматичної поперечних подач столу.

Ручна поперечна подача можлива при повороті кнопки 10 (рис. 3) положення «Стоп». Маховичок 7 за допомогою кнопки 8 зчіплюється з ходовим гвинтом 5, що при обертанні забезпечує поперечне переміщення столу. Поворотний лімб 10 на маховичку 7 дозволяє вести відлік подачі з ціною поділу 0,05 мм. Обертанням маховичка-лімба 9 забезпечується тонка ручна поперечна подача з ціною поділу 0,01 мм.

Автоматична поперечна подача включається поворотом кнопки 10 (рис. 3) у положення "Пуск". Механізм подачі виконує ступінчасте поперечне переміщення столу (хрестового супорта) наприкінці кожного поздовжнього ходу столу. Привід механізм отримує від лопатевого гідроциліндра 12, який через обгінну муфту 1, шестерні 2, 4 (або при реверсуванні - 2, 3, 4) повідомляє обертання ходового ггвинта 5. Величина подачі (ступенями 0,2; 0,5; 1; 2) ,0;3,0;4,0) встановлюється поворотом лімба 11, який керує величиною кута повороту лопаті гідроциліндра 12. Золотник б за допомогою гідросистеми та механізму поперечного реверсу столу виконує реверсування подачі, вводячи в зчеплення шестерню 4 з шестернею 2 або 3. При включенні ручної подачі колесо 4 встановлюється золотником 6 нейтральне положення, вказане на малюнку 12.

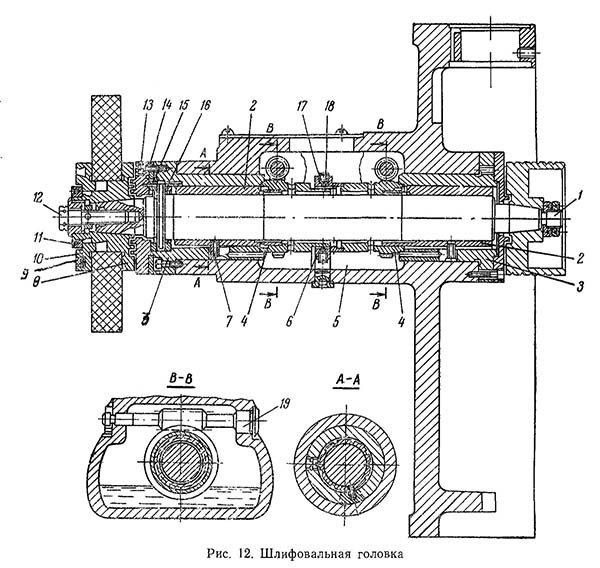

Шліфувальна головка плоскошліфувального верстата 3г71

Шліфувальна головка плоскошліфувального верстата 3г71. Дивитись у збільшеному масштабі

Привід шпинделя (мал. 12) здійснюється від електродвигуна через шківи плоскочасної передачі. Шпиндель 1 обертається у двох бронзових підшипниках ковзання 2. Підшипники триопорні, регульовані, з мастилом самозасмоктуванням.

Регулювання радіальних зазорів здійснюється шляхом осьового переміщення вкладишів підшипника 2 із зовнішньою конічною поверхнею (ухил 1:20) у втулках 3. Переміщення проводиться за допомогою черв'яків 19 і косозубих шестерень 4, які з'єднані з підшипниками 2 прямокутним різьбленням 3 і 2 між косозубими шестернями 4 і втулками 3 вибирається гайкою 6, яка стопориться через проставки 18 ггвинтами 17. Від провороту підшипники 2 стопоряться ггвинтами. При переміщенні підшипників відбувається зменшення радіальних зазорів, тобто наближення контактних смужок підшипників до поверхні шийки шпинделя. Одночасно проміжні частинини вкладиша між опорними смужками деформуються і утворюють камери з пониженим тиском (внаслідок більшого зазору), які інтенсивно засмоктується мастило через трубки 7 з ванни 5. Контроль рівня мастильної рідини проводиться за покажчиком, який розташований з лівого боку головки.

Осьові зусилля, що виникають на шпинделі, сприймаються наполегливими кільцями 16 і 15.

Шліфувальний круг встановлений між двома фланцями 8 і 10 і затягнутий гайкою 11. Після балансування грузиками 9 коло встановлюється на конус шпинделя 1 і затягується гвинтом 12. Зняття кола з конуса проводиться гвинтом 12, який при його вигвинчуванні стягує фланці з конуса.

Регулювання вкладишів та осьового зазору дивись у розділі «Регулювання верстата».

ПРИ РОБОТІ НА ВЕРСТАЦІ НЕОБХІДНО стежити за тим, щоб прилягати КОНУ ФЛАНЦЯ 8 До КОНУ ШПІНДЕЛЯ БУЛО НЕ МЕНШ 75%.

СТАВИТИ НА ШПИНДЕЛЬ ТІЛЬКИ СТАТИЧНО ВІДБАЛАНСОВАНІ КРУГИ.

Механізм (рис. 13) забезпечує як ручну, і автоматичну подачу шліфувальної головки.

Ручна подача здійснюється від маховика 1, який закріплений на валу черв'яка 2. Черв'як 2 знаходиться в зачепленні з шестернею черв'ячної, яка закріплена жорстко на гайці. Гайка з шестернею змонтована в корпусі шліфувальної головки. Гвинт вертикального подавання змонтований у верхній частинині колони. Так як гвинт нерухомий в осьовому напрямку, то при обертанні гайки разом з нею пересувається гвинтом шліфувальна головка.

При роботі з ручною подачею необхідно вивести собачку 3 із зачеплення з храповим колесом 4, для чого лімб 5 встановити в нульове положення рукояткою 6, а при тривалих роботах з ручною подачею відключити подачу краном 14. 4 (рис. 19).

При роботі з автоматичною вертикальною подачею необхідно встановити величину подачі рукояткою 6, разом з якою повертається лімб і заслінка 7. Заслінка перекриває зуби храпового колеса 4.

При цьому повинен бути включений кран (рис. 19) у положення "Подача включена".

При поперечному реверсі хрестового супорта тиск масла надходить у порожнину лопатевого гідроциліндра і повертає ротор 8, на якому жорстко закріплений важіль 9 з собачкою 3. Собачка ковзає по заслінці 7 (шлях ковзання по заслінці залежить від величини встановленої подачі), а потім входить в зачіплення храповим колесом 4.

Храпове колесо 4 жорстко сидить на валу черв'яка 2 тому поворот храпового колеса відбувається разом з черв'яком.

При зворотному русі собачка ковзає по зубах храпового колеса чи заслінці.

Для можливості встановлення лімба 10 в нульове положення останній може вільно повертатися на маховику.

Кожух шліфувального кола зварної конструкції відповідає вимогам техніки безпеки згідно з ГОСТ 3881-65. Встановлено кожух на шліфувальній головці. На кожусі кріпиться кран охолодження.

Трубка для підведення рідини, що охолоджує, є віссю для кришки кожуха.

При необхідності кожух може бути повернутий на 90° у той чи інший бік.

При обертовому шліфувальному колі кришку НЕ ВІДКРИВАТИ!

Бак охолодження разом із магнітним сепаратором СМ-2М встановлюється з правої задньої сторони верстата. Увімкнення електронасоса та сепаратора здійснюється за допомогою штепсельної вилки. Арматура охолодження укріплена на кожусі.

Конструкція бака охолодження забезпечує автоматичне очищення рідини від дрібних магнітних частининок у суміші з абразивними за допомогою магнітного сепаратора СМ-2М, а також відстою немагнітних абразивних частининок у відстійнику бака охолодження.

Потік рідини із сопла має бути направлений у зону шліфування.

Наявність на оброблюваної деталі поздовжніх штрихів свідчить про забруднену рідину, що охолоджує.

У міру заповнення необхідно очищати збірку шламу. Опис роботи та конструкції магнітного сепаратора викладені в документі, що додається до нього.

НЕ РІЖЧЕ ОДНОГО РАЗУ В ТИЖДЕНЬ СЛІД ОЧИЩУВАТИ ВЕРХНІШЕ КОРИТО І ПЕРЕДНІЙ ОТСЕК БАКА.

ПОВНУ ОЧИЩЕННЯ БАКА ВІД ШЛАМУ ВИРОБЛЯТИ ЧЕРЕЗ 1..1,5 МІСЯЦЯ.

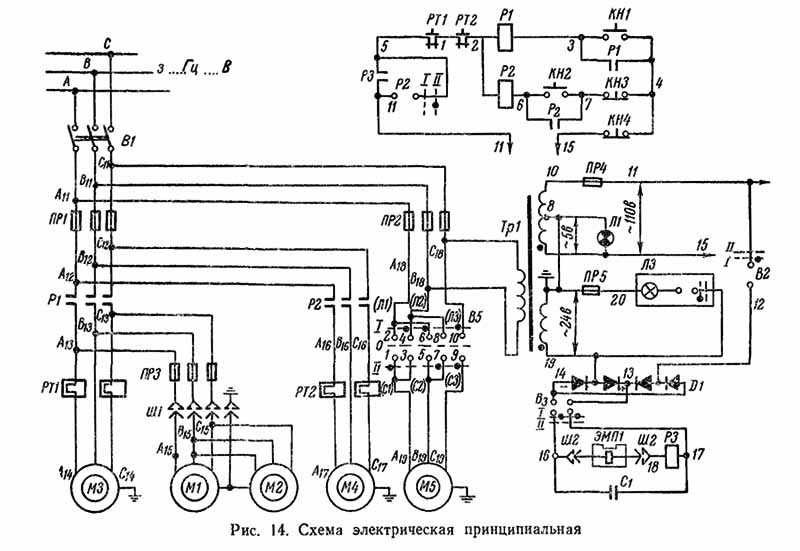

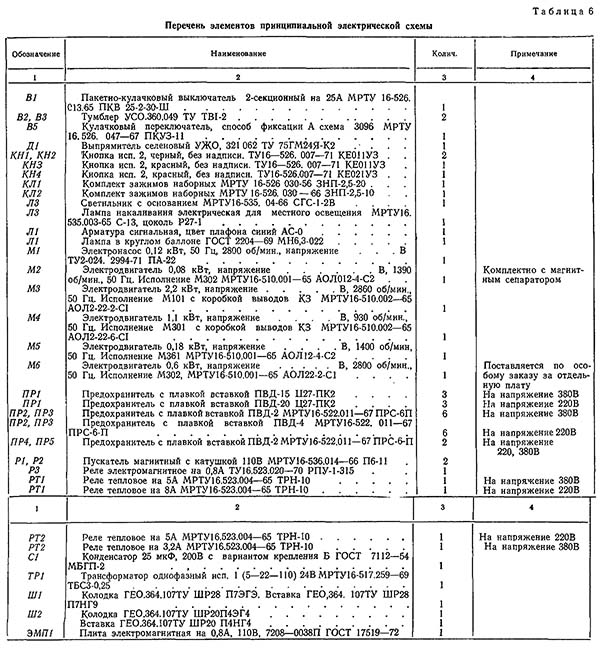

Електрична схема плоскошліфувального верстата 3г71

Схема електрична плоскошліфувального верстата 3Г71. Дивитись у збільшеному масштабі

Перелік елементів до електричної схеми плоскошліфувального верстата 3г71

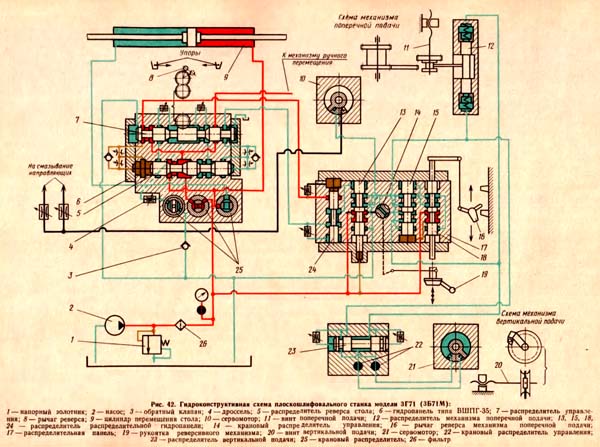

Гідравлічна схема плоскошліфувального верстата 3г71

Схема гідравлічна плоскошліфувального верстата 3Г71. Дивитись у збільшеному масштабі

Гідропривід верстата (рис. 42) здійснює:

Гідроагрегат є зварним баком місткістю 45 л. На кришці бака встановлено:

Робота гідроприводу та взаємодія вузлів . Гідропривід верстата включається натисканням кнопки «Гідропривід» з наступною установкою рукоятки кранового розподільника 25 гідропанелі 6 типу ВШПГ-35 положення «Пуск». Потік олії, що нагнітається насосом 2, через напірний золотник 1 і фільтр 26 тонкого очищення надходить в проточку золотника розподільника 5 столу реверсу.

При положенні золотника розподільника 5 показаному на рис. 42 основний потік масла надходить через проточки золотника в праву (за схемою) порожнину гідроциліндра 9 переміщення столу. Стіл рухається у ліву сторону. При цьому злив з лівої порожнини 9 гідроциліндра відбувається через дросель 4 і зворотний клапан 3 в резервуар. Швидкість переміщення столу регулюється дроселем 4. Стіл перемішується вліво до тих пір, поки упор, закріплений на столі, не пересуває важіль 8 реверсу, який через систему шестерень переміщує золотник розподільника керування 7 в ліве положення. При цьому золотник розподільника 5 переміщається вліво, внаслідок чого реверсується стіл. Під час реверсу столу здійснюється поперечна подача хрестового супорта.

Після того як золотник розподільника 7 керування займе ліве положення, потік масла з правого кільцевого виточення розподільника 7 надходить до розподільника 24 панелі 17. Згідно зі схемою потік розгалужується: частинина його йде на переміщення золотника розподільника 13 в нижнє положення, а частинина - на переміщення золотника розподільника 24 у верхнє положення. Коли золотник розподільника 13 займе нижнє положення, потік масла з його проточки надійде в ліву порожнину 10 сервомотора і поверне лопату сервомотора за годинниковою стрілкою. Щоб працював механізм поперечної подачі, необхідно рукоятку реверсивного 19 механізму 1, зблокованого з крановим розподільником 14, повернути за годинниковою стрілкою до упору. У цьому випадку потік олії з проточки золотника розподільника 13 через крановий розподільник 14 надійде до проточки золотника розподільника 15. Золотник встановлений у верхнє положення. Масло надійде у верхню камеру 12 розподільника механізму поперечної подачі, а нижня камера в цей час буде з'єднана зі зливом. Золотник розподільника 12, переміщаючись вниз, введе рухливу шестерню в зачеплення з шестернею хропейного механізму. Хрестовий супорт переміститься на задану величину. Коли золотник розподільника 24 займе верхнє положення, верхня камера розподільника 13 через центральну проточку розподільника золотника 24 З'єднається зі зливом. Тиском масла золотник розподільника 13 переміститься вгору, відкриваючи прохід маслу через проточки в корпусі панелі від сервомотора 10 на злив. Олія під тиском 0,25-0,3 МПа (підтримується зворотним клапаном 3) надійде в сервомотор 10 і поверне лопату сервомотора проти годинникової стрілки у вихідне положення.

Паралельно потік олії надійде до золотника розподільника 23, який почне повільно переміщатися вліво. Через центральну проточку цього золотника масло надійде до кранового розподільника 22 і сервомотор 21 механізму вертикальної подачі. Лопата сервомотора повернеться проти годинникової стрілки і через храповий механізм зробить вертикальну подачу. Коли золотник розподільника 23 займе ліве положення, потік масла через крановий розподільник 22 надійде в сервомоторну порожнину 21 і поверне його прапорець у вихідне положення. Таким чином, відбудеться вертикальна подача та встановлення механізму вертикальної подачі у вихідне положення. При наступному реверсі столу, коли золотники розподільників 7 та 5 займуть положення, показане на рис. 42 потік масла надійде до розподільника 24. Цикл, описаний вище, повториться. Реверс механізму поперечної подачі здійснюється упорами хрестового супорта через важіль, пов'язаний із золотником розподільника 18. Реверс може здійснюватися і вручну. Відключення поперечного реверсу здійснюється поворотом рукоятки розподільника 14, а відключення механізму вертикальної подачі крановим розподільником 22.

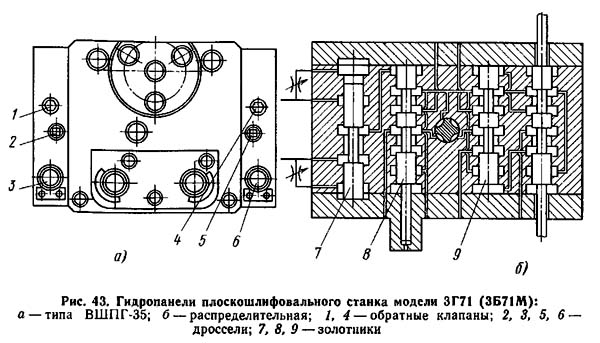

Гідропанель плоскошліфувального верстата 3г71

Гідропанель плоскошліфувального верстата 3Г71. Дивитись у збільшеному масштабі

| Найменування параметру | 3G71 | 3G71M |

|---|---|---|

| Основні параметри | ||

| Клас точності згідно з ГОСТ 8-82 | У | У |

| Найбільші розміри оброблюваних виробів (довжина x ширина x висота), мм | 630 х 200 х 320 | 630 х 200 х 320 |

| Відстань від осі шпинделя до дзеркала стола, мм | 80...445 | 80...445 |

| Найбільша маса виробу, що обробляється, кг | 100 | 150 |

| Робочий стіл верстата | ||

| Розміри робочої поверхні столу (довжина x ширина), мм | 630 x 200 | 630 x 200 |

| Поздовжнє переміщення столу, мм | 710 | 700 |

| Поперечне переміщення столу, мм | 235 | 245 |

| Швидкість поздовжнього переміщення столу, м/хв. | 5...20 | 3...25 |

| Переміщення столу за один оберт маховика механізму поздовжнього переміщення, мм | 15,3 | 18,1 |

| Механізм поперечної подачі столу | ||

| Ціна поділу лімба маховика поперечного переміщення столу, мм | 0,05 | 0,02 |

| Переміщення супорта за один оборот маховика, мм | 6 | 2,0 |

| Ціна поділу лімба мікрометричної подачі поперечного переміщення столу, мм | 0,01 | 0,005 |

| Автоматична поперечна подача на кожен хід стола, мм | 0,2...4,0 | 0,3...10 |

| Автоматична безперервна подача, м/хв | 0,7 | |

| Шліфувальна головка | ||

| Найбільше вертикальне переміщення шліфувальної головки, мм | 365 | |

| Швидкість прискореного вертикального переміщення шліфувальної головки, м/хв. | 0,27 | 0,28 |

| Розміри шліфувального кола, мм | 250 х 32 х 76 | 250 х 32 х 76 |

| Частота обертання шліфувального, об/хв | 2680 | 2680 |

| Ціна поділу лімба маховика вертикального переміщення, мм | 0,001 | 0,002 |

| Автоматична подача вертикального переміщення (ступінчаста з кроком 0,005), мм | 0,005...0,05 | 0,002...0,05 |

| Переміщення шліфувальної головки за один оберт маховика, мм | 0,125 | |

| Електроустаткування та привід верстата | ||

| Кількість електродвигунів на верстаті | 5 | 5 |

| Електродвигун приводу шпинделя, кВт | 2,2 | 2,2 |

| Електродвигун гідроприводу, кВт | 1,1 | 1,1 |

| Електродвигун прискореного переміщення шліфувальної головки, кВт | 0,18 | 0,4 |

| Електродвигун насоса охолодження, кВт | 0,125 | 0,125 |

| Електродвигун магнітного сепаратора, кВт | 0,08 | 0,08 |

| Загальна встановлена потужність усіх електродвигунів, кВт | 3685 | 4,355 |

| рід струму мережі живлення | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габарити та маса верстата | ||

| Габарит верстата (довжина x ширина x висота), мм | 1870 x 1550 x 1980 | 1980 х 1840 х 1860 |

| Маса верстата, кг | 2000 рік | 2250 |

3Г71 верстат плоскошліфувальний: - паспорт, 1977 (djvu) 1,1 Мб

3Г71 верстат плоскошліфувальний: - паспорт, 1977 (djvu) 1,1 Мб

Загальновідомо, що людина може вічно дивитися на три речі: як горить вогонь, як тече вода і як працює інша людина.