Виробник вертикальних свердлильних верстатів моделей 2135, 2А125, 2А135, 2А150, 2Г175 - Стерлітамакський верстатобудівний завод , заснований в 1941 році.

Історія Стерлітамацького верстатобудівного заводу починається 3 липня 1941 року, коли почалася евакуація Одеського верстатобудівного заводу до міста Стерлітамак.

Вже 11 жовтня 1941 р. Стерлітамакський верстатобудівний завод почав випускати спеціальні агрегатні верстати для оборонної промисловості.

В даний час завод випускає металообробне обладнання, серед якого – токарні та фрезерні верстати з ЧПУ, багатофункціональні обробні центри.

Вертикальний свердлильний верстат 2135 був замінений у серійному виробництві більш досконалим верстатом 2А135 . У новій моделі забезпечується зручніше керування коробкою смітостей та подач. Поліпшено ергономічні показники.

Верстати універсальні вертикально-свердлувальні 2135 з умовним діаметром свердління 35 мм, використовуються на підприємствах з одиничним та дрібносерійним випуском продукції і призначені для виконання наступних операцій: свердління розсвердлювання зенкування, зенкерування, розгортання та підрізування торців ножами. На верстаті моделі 2135 обробляються деталі порівняно невеликих розмірів та ваги.

Універсальний вертикально-свердлильний верстат, модель 2135 призначений для роботи в ремонтних та інструментальних цехах, а також у виробничих цехах з дрібносерійним випуском продукції; оснащений пристроями верстат може бути застосований у масовому виробництві.

Конструктивні особливості верстата 2135 . Верстат має високу жорсткість, міцність робочих механізмів, потужність приводу і широкий діапазон швидкостей різання і подач, що дозволяє використовувати ріжучий інструмент, оснащений твердим сплавом. Наявність електрореверсу, що керується як автоматично, так і вручну, забезпечує можливість нарізування різьблення при ручному підведенні та відведенні мітчика.

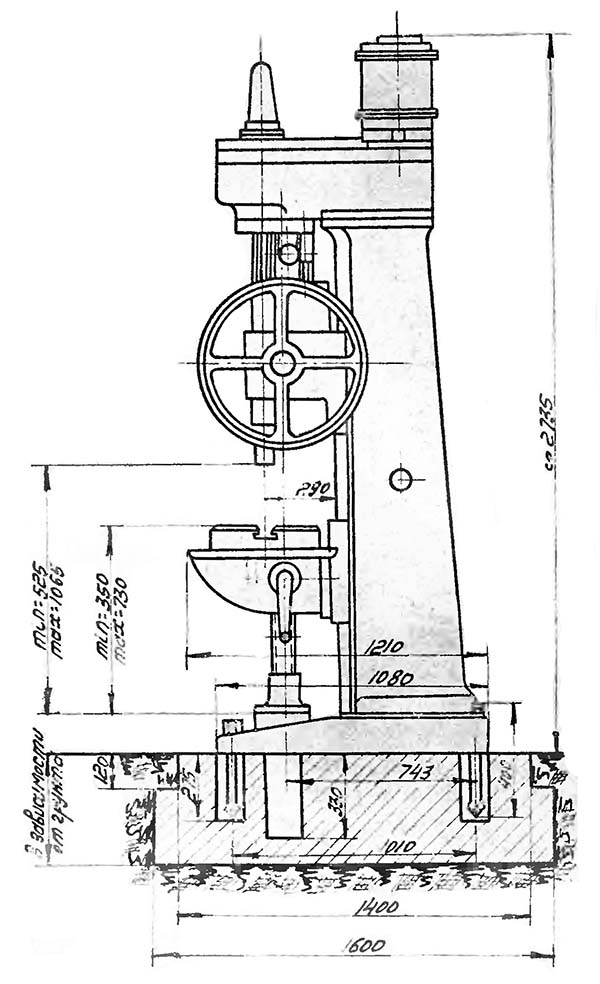

Габаритні розміри вертикально свердлувального верстата 2135

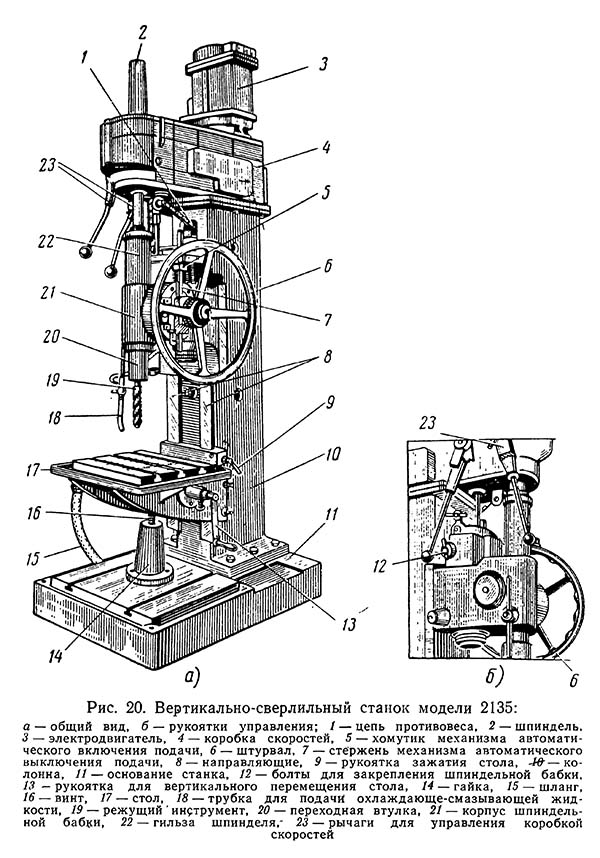

Фото вертикально свердлильного верстата 2135

Фото вертикально свердлильного верстата 2135

Фото вертикально свердлильного верстата 2135

Розташування складових частинин свердлувального верстата 2135

Деталь, що обробляється, встановлюється на столі верстата і закріплюється в машинних лещатах або в спеціальних пристрійх. Поєднання осі майбутнього отвору з віссю шпинделя здійснюється переміщенням пристрій з оброблюваною деталлю на столі верстата.

Ріжучий інструмент залежно від форми хвостовика закріплюється в шпинделі верстата за допомогою патрона або перехідних втулок. Відповідно до висоти оброблюваної деталі та довжини різального інструменту проводиться установка столу та шпиндельної бабки.

Отвори можуть оброблятись як ручним переміщенням шпинделя, так і механічною подачею.

На чугунной плите 11 (рис. 20) установлена вертикальная колонна 10. К (верхней частини етой колонны присоединена коробка швидкостей 4 з индивидуальным електродвигуном 3. Последним валом коробки швидкостей является шпиндель 2, вращающийся в гильзе 22. Опора обертання післядней находится в шпиндельной бабке 21. Гильза 22 вместе со шпинделем 2 може перемещаться в осевом (направлении относительно нерухомою шпиндельной бабки (кронштейна) 21 вручную или механически при помощи приводу подачі.

Ланцюг 1 одним концом присоединена к гильзе 22, другим — к грузу, расположенному внутри колонны 10 і уравновешивающему вес гильзы і шпинделя.

При налаштуванні верстата шпиндельную бабку можно перемещать по вертикальным направляющим 8 колонны вверх или вниз в пределах 200 мм, закрепляя болтами 12 в положении, наиболее удобном для выполнения данной роботи. На тех же направляючих установлен стол 17. При налаштуванні стол перемещают в вертикальном направлении і закрепляют в нужном положении рукояткой 9.

При обработке деталей значительной высоты их устанавливают на плиту 11, удалив стол 17 і подставку-гайку 14.

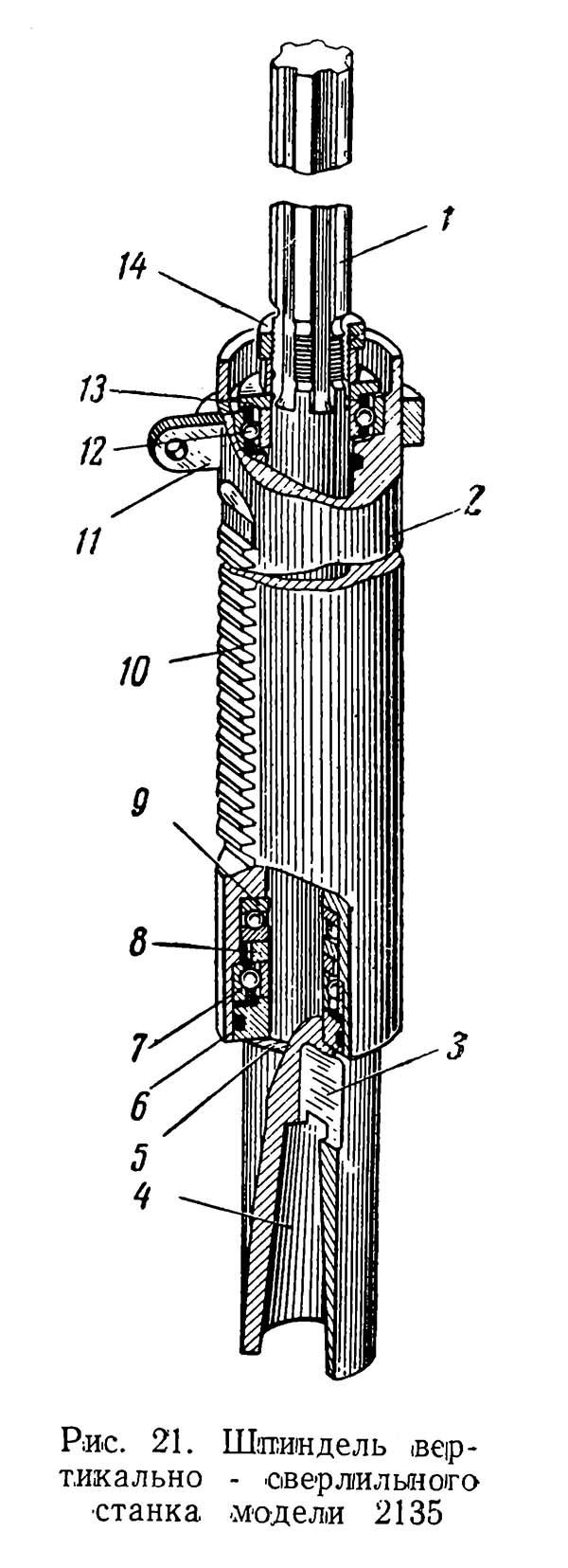

Шпиндель сверлильного верстата 2135

В шпинделе верстата укрепляется режущий инструмент 19 (рис. 20).

Шестерни коробки швидкостей имеют шлицевые отверстия, которыми они надеваются на верхний конец шпинделя, имеющий шлицы (рис. 21). Такое соединение позволяет передавать более значительные мощности, чем шпоночное. Розміри шлицевых отверстий зубчатых колес і шлицевого кінця шпинделя подбирают так, что шпиндель може перемещаться в осевом направлении, не теряя связи з сидящими на нем і остающимися неподвижными в осевом направлении зубчатыми колесами.

Шпиндель 1 вращается в длинной гильзе 2 на радиальных шариковых підшипниках 7 і 12. В осевом направлении шпиндель і гильза должны перемещаться совместно: Это достигается тем, что в буртик 5 шпинделя упирается надетая на шпиндель шайба 6, верхний торец которой является опорой для внутренней обоймы радиального підшипника 7. Верхний торец обоймы через подкладку 8 соприкасается з упорным шариковым подшипником 9. Шайба 6, шариковые підшипники 7 і 9 і расположенная между ними подкладка 8 помещены в расточке, сделанной в нижнем кінці гильзы 2.

В верхней расточке гильзы 2 установлены радиальный шариковый подшипник 12, шайба 13 і гайка 14. При вращении гайка через шайбу 13 і верхнюю обойму радиального підшипника 12 отжимает гильзу 2 вниз і тем самым устраняет осевой зазор в упорном подшипнике. Нужно отрегулировать положение гильзы 2 так, чтобы в осевом направлении она представляла одно целое со шпинделем, т. е. осевой зазор отсутствовал, но вращение шпинделя в гильзе происходило совершенно свободно.

Гильза имеет зубчатую рейку 10, благодаря которой она вместе со шпинделем може перемещаться в осевом направлении от реечного зубчатого колеса 39 приводу подачі (см.рис. 22).

На верхний конец гильзы надет хомут 11 (рис. 21). К нему присоединяется ланцюг противовеса, уравновешивающего вес гильзы і шпинделя.

В нижнем кінці шпинделя 1 имеется конусное отверстие 4 (конус Морзе 4), предназначенное для установки конического хвостовика режущего или вспомогательного инструмента. Удаление инструмента производится через проем 3 в шпинделе.

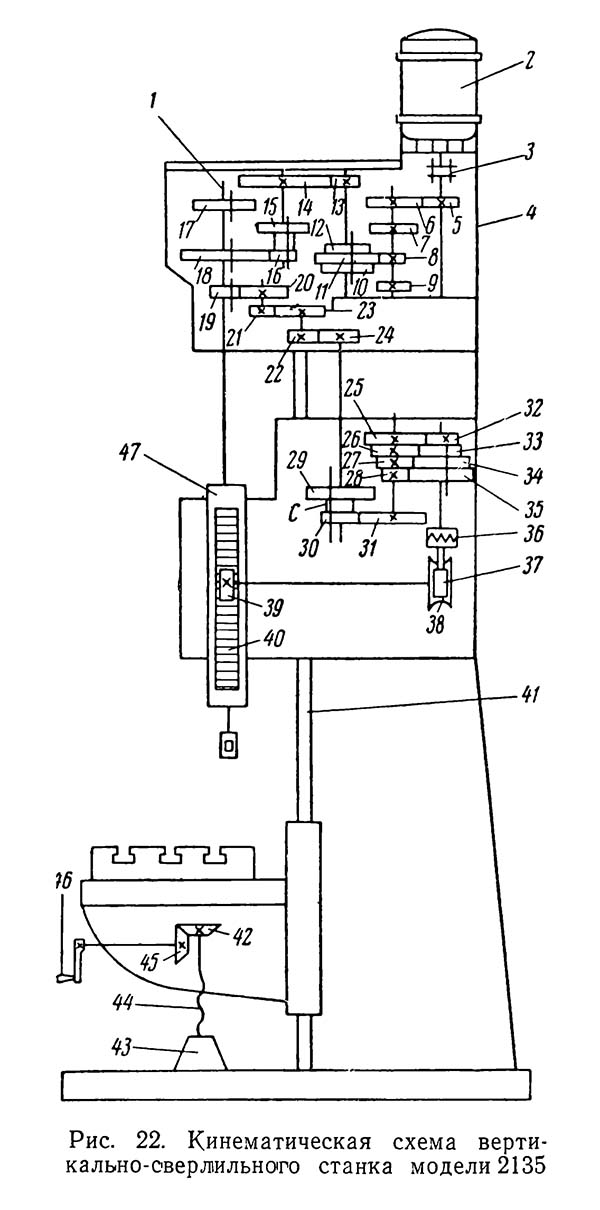

Кінематична схема сверлильного верстата 2135

1. Схема кінематична сверлильного верстата 2135. Дивитись у збільшеному масштабі

2. Схема кінематична сверлильного верстата 2135. Дивитись у збільшеному масштабі

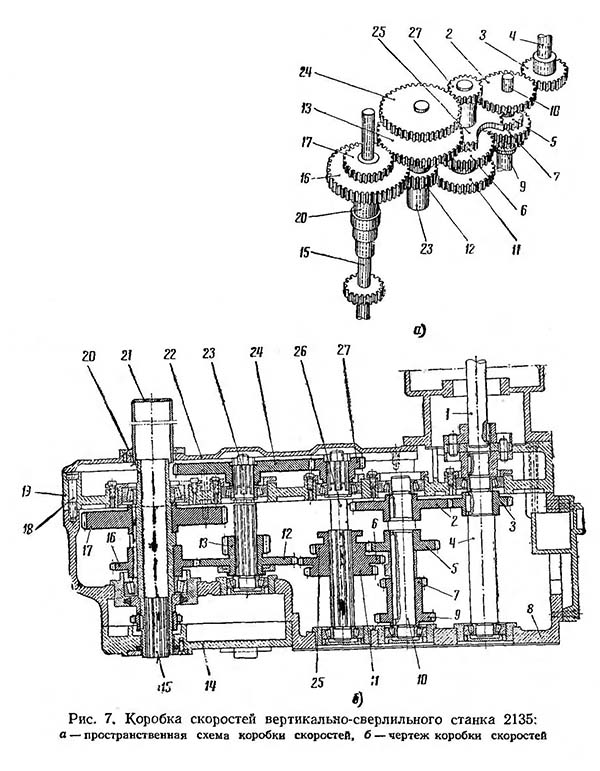

Главный привід (рис. 22). Назначение головного приводу — передать шпинделю верстата вращательное движение, источником которого является електродвигатель 2 мощностью 5,2 кВт і скоростью обертання 1440 об/мин. Електродвигун через еластичную муфту сцепления 3 передает вращение валу з зубчатым колесом 5. Благодаря еластичной муфте точность установки оси двигуна относительно етого вала необязательна. Передача руху шпинделю 1 производится з помощью коробки швидкостей 4 через зубчасті зацепления 5—6 і дальше — 9—10, 8—11 или 7—12 (в зависимости от положения трехвенцового колеса 10—11—12) і через зубчасті зацепления 13—14, 16—18 или 15—17 (в зависимости от положения двухвенцового колеса 15—16). Для переключения блочных колес служат рукоятки 23 (рис.20). Каждому рабочему положению блочных колес соответствует определенное фиксированное положение етих рукояток. Всего на етом станке можно получить шесть различных швидкостей обертання шпинделя (три положения трехвенцового колеса, умноженные на два положения двухвенцового) 45, 75, 117, 186, 298, 466 об/мин.

Коробка швидкостей сверлильного верстата 2135

Коробка швидкостей сверлильного верстата 2135. Дивитись у збільшеному масштабі

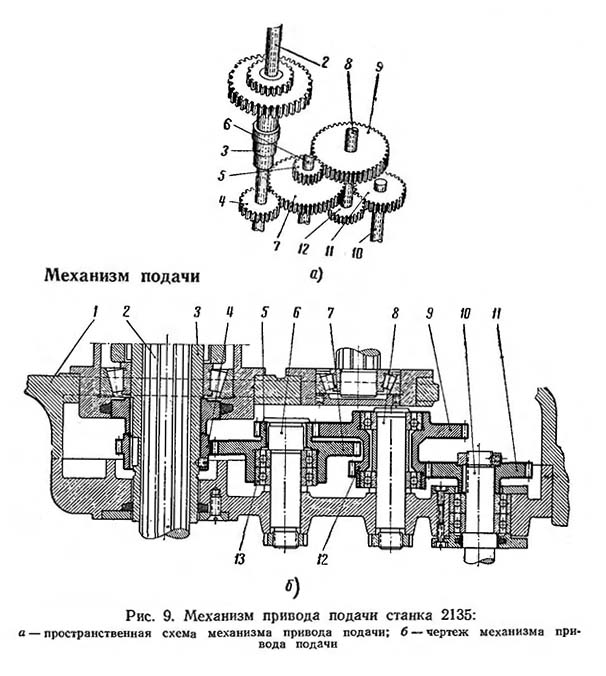

Механізм подачі сверлильного верстата 2135

Механізм подачі сверлильного верстата 2135. Дивитись у збільшеному масштабі

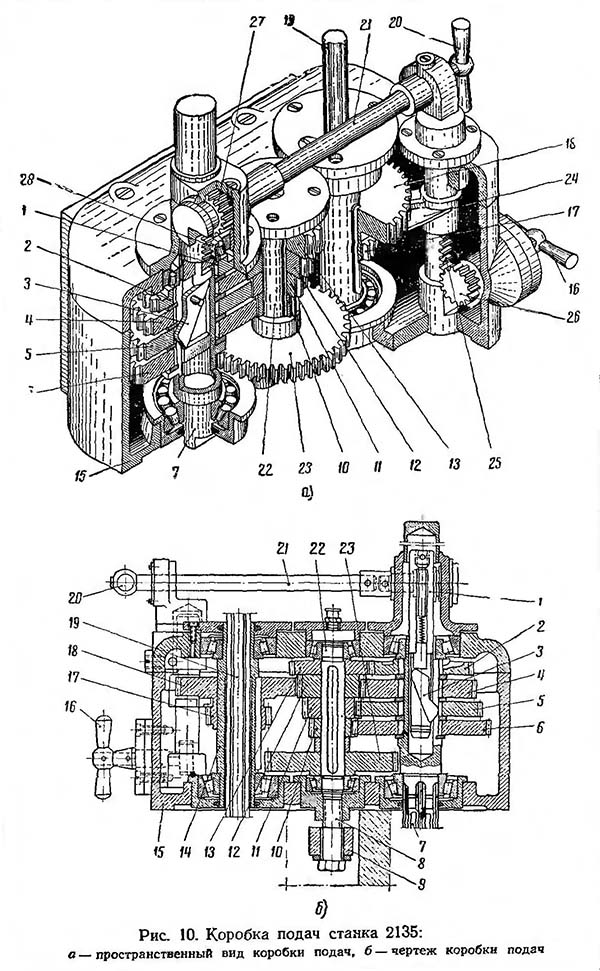

Коробка подач сверлильного верстата 2135

Коробка подач сверлильного верстата 2135. Дивитись у збільшеному масштабі

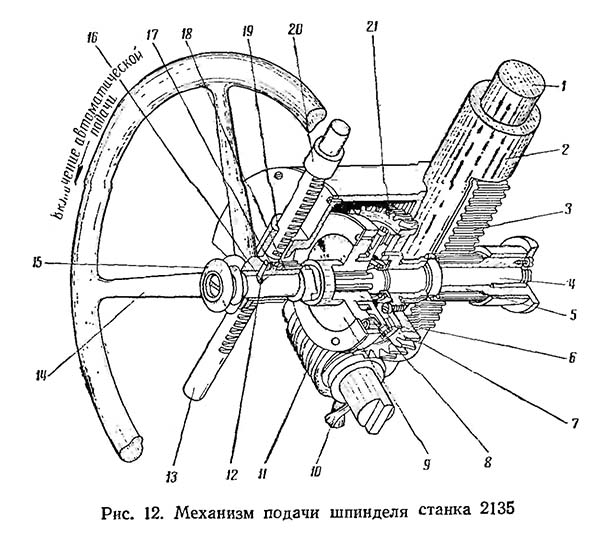

Механізм подачі шпинделя сверлильного верстата 2135

Механізм подачі шпинделя верстата 2135. Дивитись у збільшеному масштабі

Гильза 47 шпинделя получает осевое перемещение от зубчатого колеса 19, сидящего на шпинделе через зубчасті передачи 19—20, 21—23, 22—24, коробку подач, муфту 36, червячную передачу 37—38 і реечную передачу 39—40.

Коробка подач состоит из двухвенцового подвижного колеса 29—30 і двух четырехвенцовых колес з вытяжной шпонкой. При одном рабочем положении двухвенцового колеса 29—30 в зацеплении находятся зубчасті колеса 30—31, а при другом — 29—27. Зубчасті пары 28—35, 27—34, 26—33 і 25—32 находятся в постоянном зацеплении. Передача руху дальнейшим механізмам приводу подачі производится от одной из етих пар в зависимости от того, против какого из колес 32, 33, 34 или 35 установлена вытяжная шпонка. Так как двухвенцовое колесо 29—30 имеет два рабочих положения, а вытяжная шпонка — четыре, то коробка подач дает возможность сообщить шпинделю 2X4 = 8 разных по величине подач: 0,1; 0,145, 0,195; 0,275; 0,4; 0,575; 0,788; 1,11 мм/об.

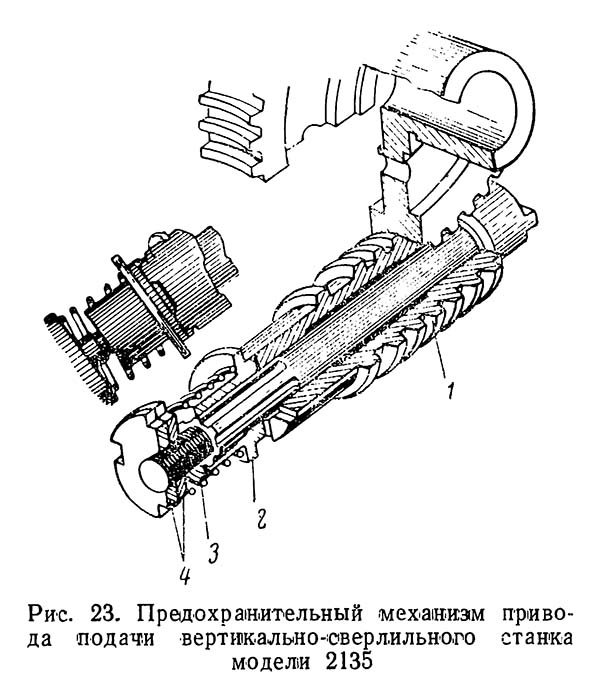

Предохранительный механізм приводу подач сверлильного верстата 2135

Назначение муфты 36 (рис. 22) — предохранять механізм подачі от перегрузки. Для етого червяк 1 (рис. 23) сидит на своем валу свободно, а рассматриваемая муфта (на рис. 23 она обозначена цифрой 2) на том же валу на скользящей шпонке. Действием пружины 3 муфта прижимается к червяку і її торцовые зубья входят в соответствующие впадины на торце ступицы червяка. Тем самым вращение муфты передається червяку, а от него і механізму подачі.

Так как зубья муфты имеют наклонные рабочие поверхности, то при передаче обертання возникает осевая сила, стремящаяся оттолкнуть муфту от червяка. Нормальное давление пружины превышает отталкивающую осевую силу, і муфта остается в сцеплении з червяком. Если же нагрузка на механізм подачі превысит допустимую, то отталкивающая сила становится большей, чем сила дії пружины, муфта і червяк разобщаются і осевое рух шпинделя прекращается.

Величину нагрузки, при которой прекращается подача шпинделя, можно регулировать, изменяя натяжение пружины 3 при помощи регулировочной гайки 4.

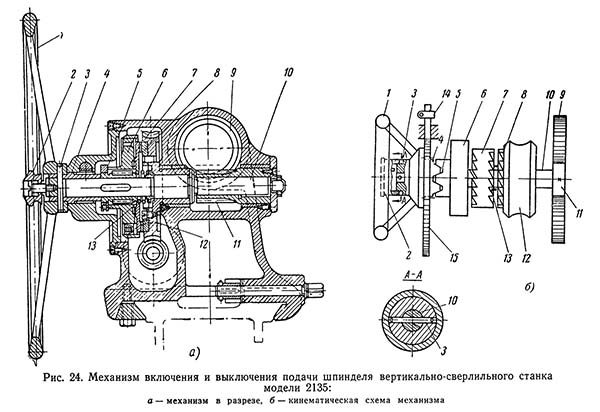

Механізм увімкнення і виключення подач сверлильного верстата 2135

Механізм увімкнення і виключення подач сверлильного верстата 2135. Дивитись у збільшеному масштабі

Связь между червячным колесом 38 (рис. 22) і его валом осуществляется при помощи специального пристроя (рис. 24, а, б), позволяющего производить увімкнення і вимкнення механической подачі.

На левом кінці валика 10 расположена муфта 4, на которой закреплен штурвал 1. Муфта 4, штурвал 1 і валик 10 связаны штифтом 3, проходящим через торцовую прорезь валика. Прорезь имеет скосы (рис. 24, б), позволяющие поворачивать штурвал независимо от валика 10 на угол около 30°. Дальнейший поворот штурвала совершается вместе з валиком 10.

На правом торце муфты 4 нарезаны зубья з наклонными рабочими поверхностями, которые входят во впадины зубьев муфты 5, скрепленной з валиком 10 скользящей шпонкой. Рядом з ней, тоже на скользящей шпонке, расположен диск 6, несущий шесть пружинных храповых собачек, находящихся в зацеплении з зубьями левого торца двухстороннего свободно сидящего храпового диска 7. Рядом з післядним на валике 10 свободно установлено червячное колесо 12 (на рис. 22 оно обозначено позицией 38), к левому торцу которого прикреплен храповой диск 8.

Пружина 13 отталкивает двухсторонний храповой диск 7 влево, поетому сцепление между ним і диском 8 отсутствует, вращение червячного колеса 12 валику 10 не передається і механическая подача шпинделя выключена.

Поворотом штурвала 1 на угол 30° шротов часовий стрелки (валик 10 при етом остается неподвижным) выступы зубьев муфты 4 располагаются против выступов зубьев муфты 5, муфта передвигается вправо вместе з дисками 6 і 7; зубья правой стороны диска 7 входят в зацепление з зубьями диска 8, і вращение червячного колеса 12 сообщается валику 10, реечное колесо 11 перемещает гильзу 9 шпинделя, т. е. выключается механическая подача.

Для виключення механической подачі достаточно задержать вращение штурвала 1. Как только впадины зубьев муфты 5, продолжающей вращение вместе з валиком 10, окажутся против выступов зубьев муфты 4, пружина 13 отодвинет диски 6 і 7 влево, прекращая связь между дисками 7 і 5.

Это пристрій позволяет перейти к ручной рабочей подаче шпинделя в любой момент роботи без отключения механической подачі з тем условием, что величина ручной подачі (скорость переміщення шпинделя) больше механической. Для ручной подачі шпинделя штурвал 1 вращается против часовий стрелки, увлекая за собой валик 10 вместе з муфтой 5 і диском 6. При етом собачки проскакивают по зубьям диска 7.

Ручная подача шпинделя в обоих направлениях производится поворотом штурвала 1 після вдвигания кнопки 2 для обеспечения непосредственной связи между штурвалом і валиком 10.

Муфта 4 (рис. 24, б) имеет зубчатый венец, находящийся в зацеплении з рейкой, нарезанной на стержне 15. Вращение муфты 4 вместе з валиком 10 заставляет стержень 15 опускаться вниз. На верхнем кінці стержня закреплен хомутик 14. Как только он дойдет до торцовой плоскости шпиндельной бабки, вращение муфты 4 і штурвала 1 будет задержано і механическая подача выключится.

Стол 17 (см. рис. 20) верстата служит для установки і закрепления обрабатываемой детали. Закрепление детали или приспособления производится болтами, для головок которых в столе образованы Т-образные пазы. Важно, чтобы рабочая поверхность стола была перпендикулярна оси обертання шпинделя — ето обеспечивает правильное расположение обрабатываемой детали относительно оси режущего инструмента, необходимое для получения точно направленного отверстия. Вот почему нужно очень бережно относиться к столу, предохранять его от забоин і других повреждений.

Вертикальное перемещение стола позволяет устанавливать его на различном расстоянии от торца шпинделя в зависимости от высоты обрабатываемой детали. Для переміщення стола вверх или вниз надо ослабить зажимные рукоятки 9 (см. рис. 20) і поворотом ручки 46 (см. рис.22) через зубчатую коническую пару 42—45 привести во вращение ходовой винт 44. При вращении винт входит в подставку гайку 43 или выходит из нее і заставляет опускаться или подниматься по направляющим 41 скрепленный з ним стол. В нужном положении стол вновь закрепляется поворотом рукояток 9 (см. рис. 20).

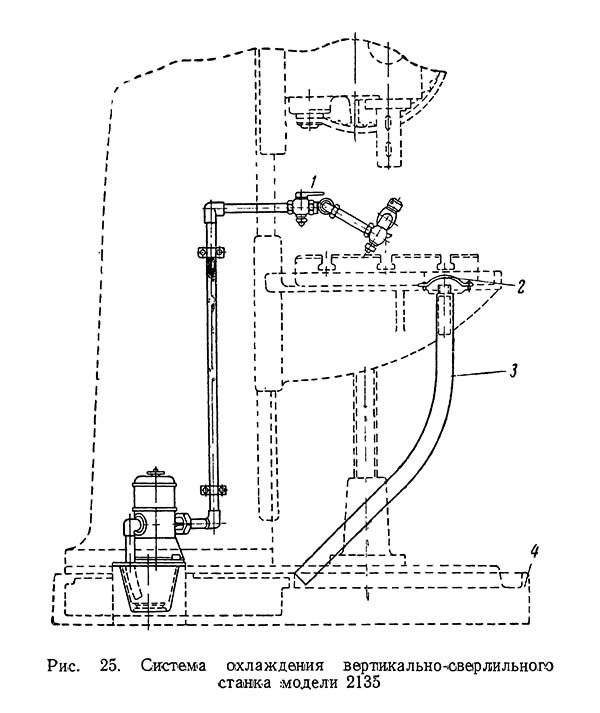

Система охлаждения сверлильного верстата 2135

При выполнении сверлильных работ применяются охлаждающие і смазывающие жидкости.

Резервуар з жидкостью расположен в плите 4 (рис. 25). Отсюда жидкость через фильтр засасывает насос і по трубопроводам подает к месту обробки. Увімкнення і вимкнення подачі жидкости, а также регулювання її расхода, производится краном 1. Использованная жидкость стекает в желоб стола, а оттуда через фильтр 2 і трубопровод 3 направляется обратно в резервуар.

| Найменування параметру | 2135 | 2A135 | 2H135 |

|---|---|---|---|

| Основні параметри верстата | |||

| Найбільший діаметр свердління сталі 45 ГОСТ 1050-74, мм | 35 | 35 | 35 |

| Найменша та найбільша відстань від торця шпинделя до столу, мм | 0..715 | 0..750 | 30..750 |

| Найменша та найбільша відстань від торця шпинделя до плити, мм | 525..1065 | 705..1130 | 700..1120 |

| Відстань від осі вертикального шпинделя до направляючих стійки (виліт), мм | 290 | 300 | 300 |

| Робочий стіл | |||

| Розміри робочої поверхні столу, мм | 450 x 480 | 450 х 500 | 450 х 500 |

| Число Т-подібних пазів Розміри Т-подібних пазів | 3 | 3 | 3 |

| Найбільше вертикальне переміщення столу (вісь Z), мм | 380 | 325 | 300 |

| Шпиндель | |||

| Найбільше переміщення шпиндельної бабки, мм | 200 | 200 | 170 |

| Найбільше переміщення (хід) шпинделя, мм | 340 | 225 | 250 |

| Частота обертання шпинделя, об/хв | 53, 84, 131, 200, 320, 500 | 68..1100 | 31,5..1400 |

| Кількість швидкостей шпинделя | 6 | 9 | 12 |

| Найбільший допустимий момент, що крутить, кг*м | 400 | ||

| Конус шпинделя | Морзе 4 | Морзе 4 | Морзе 4 |

| Механіка верстата | |||

| Число ступенів робочих подач | 8 | 11 | 9 |

| Межі вертикальних робочих подач на один оборот шпинделя, мм | 0,1..1,11 | 0,1..1,6 | 0,1..1,6 |

| Найбільше зусилля подачі, кН | 16 | 15 | |

| Динамічне гальмування шпинделя | Є | Є | |

| Електроустаткування та привід верстата | |||

| Електродвигун приводу головного руху, кВт (об/хв) | 4,5 (1440) | 4,5 | 4,0 |

| Електронасос охолоджувальної рідини | P22A х 0,1 | Н14-22М | Н14-22М |

| Габарити та маса верстата | |||

| Габарити верстата (довжина x ширина x висота), мм | 1210 х 930 х 2735 | 1240 х 810 х 2500 | 2535 х 825 х 1030 |

| Маса верстата, кг | 1550 рік | 1300 | 1200 |

Досвід накопичується прямо пропорційно до зруйнованого обладнання.

Закон Мерфі