Виробник вертикальних свердлильних верстатів моделей 2Н125, 2Н135, 2Н150, 2Г175 - Стерлітамацький верстатобудівний завод , заснований в 1941 році.

Історія Стерлітамацького верстатобудівного заводу починається 3 липня 1941 року, коли почалася евакуація Одеського верстатобудівного заводу до міста Стерлітамак.

Вже 11 жовтня 1941 р. Стерлітамакський верстатобудівний завод почав випускати спеціальні агрегатні верстати для оборонної промисловості.

В даний час завод випускає металообробне обладнання, серед якого – токарні та фрезерні верстати з ЧПУ, багатофункціональні обробні центри.

Верстат свердлильний вертикальний 2Н125 (ТУ 2-024-4645-79) замінив у виробництві застарілу модель 2А125 .

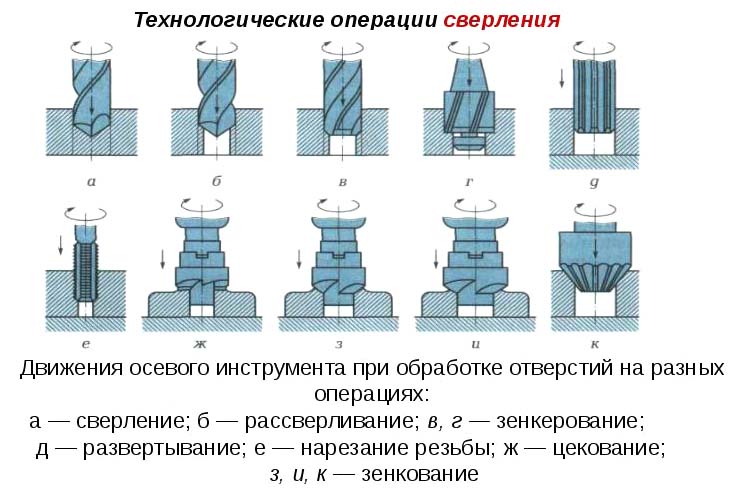

Вертикально-свердлильний верстат 2Н125 , з умовним діаметром свердління 25 мм, використовується на підприємствах з одиничним та дрібносерійним випуском продукції і призначені для виконання наступних операцій: свердління, розсвердлювання, зенкування, зенкерування, розгортання, нарізування різьблення та підрізування торців.

Свердлильний верстат 2Н125 допускає обробку деталей у широкому діапазоні розмірів з різних матеріалів з використанням інструменту з високовуглецевих та швидкорізальних сталей та твердих сплавів.

Операції свердління на верстаті 2н125

Верстат 2Н125 відноситься до конструктивної гами вертикально-свердлильних верстатів середніх розмірів (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) з умовним діаметром свердління відповідно 18, 25, 35, 5. В порівнянні з верстатами (з індексом А), що випускалися раніше, верстати нової гами мають зручніше розташування рукояток керування коробками швидкостей і подач, кращий зовнішній вигляд, простішу технологію складання і механічної обробки ряду відповідальних деталей, більш досконалу систему мастила. Агрегатне компонування та можливість автоматизації циклу забезпечують виробництво на їх основі спеціальних верстатів.

Межі чисел оборотів та подач шпинделя дозволяють обробляти різні види отворів на раціональних режимах різання.

Наявність на верстатах механічної подачі шпинделя при ручному керуванні циклами роботи.

Допускає обробку деталей у широкому діапазоні розмірів з різних матеріалів з використанням інструменту з високовуглецевих та швидкорізальних сталей та твердих сплавів.

Вертикально-свердлувальні верстати 2Н125 забезпечені пристроєм реверсування електродвигуна головного руху, що дозволяє нарізувати різьбу машинними мітчиками при ручній подачі шпинделя.

Категорія розміщення 4 за ГОСТ 15150-69.

Розробник – Одеське спеціальне конструкторське бюро спеціальних верстатів.

Для обробки отворів різних діаметрів застосовуються базові вертикально-свердлувальні верстати: 2Н125 . Останні дві цифри номера кожної моделі вказують найбільший діаметр отвору мм, який можна свердлити на цьому верстаті в заготовках зі сталі 45.

На основі зазначених вище базових моделей верстатів створено такі модифіковані моделі:

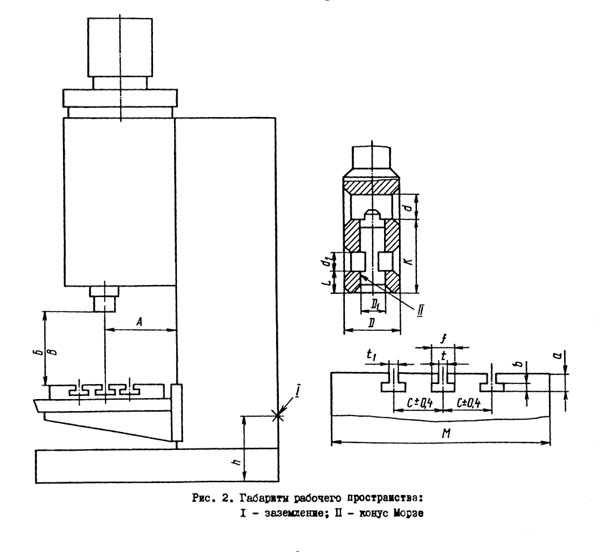

Креслення робочого простору свердлильного верстата 2Н125

| Модель верстата | Конус Морзе | А | Б | У | Д | D 1 | М |

| 2H125 | 3 | 250 | 700 | 60 | 45 | 23 825 | 400 |

| 2H135 | 4 | 300 | 750 | 30 | 60 | 31,267 | 450 |

| 2H150 | 5 | 350 | 800 | 0 | 80 | 44,399 | 500 |

Фото свердлильного верстата 2Н125

Фото свердлильного верстата 2Н125

Фото свердлильного верстата 2Н125

Фото свердлильного верстата 2Н125

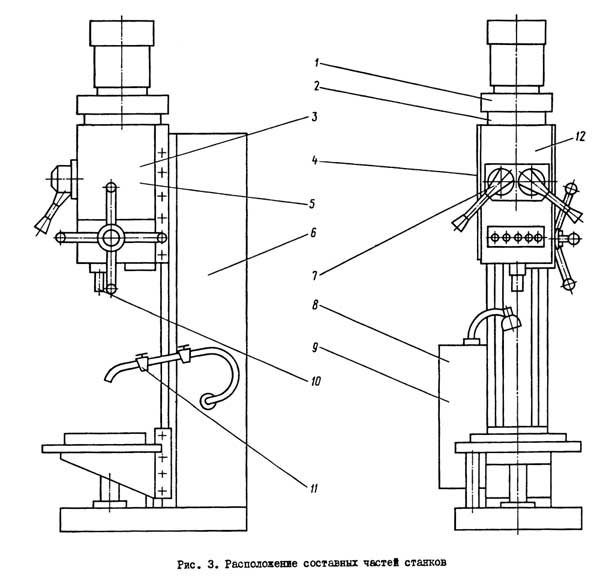

Розташування основних вузлів свердлувального верстата 2Н125. Дивитись у збільшеному масштабі

Фото свердлильного верстата 2Н125

Розташування основних вузлів свердлувального верстата 2Н125. Дивитись у збільшеному масштабі

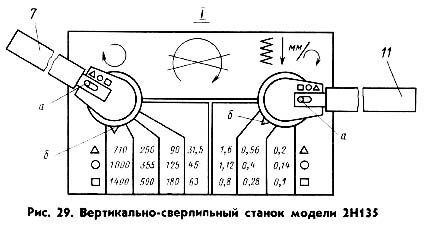

Розташування основних вузлів свердлувального верстата 2Н125

Розташування основних вузлів свердлувального верстата 2Н125. Дивитись у збільшеному масштабі

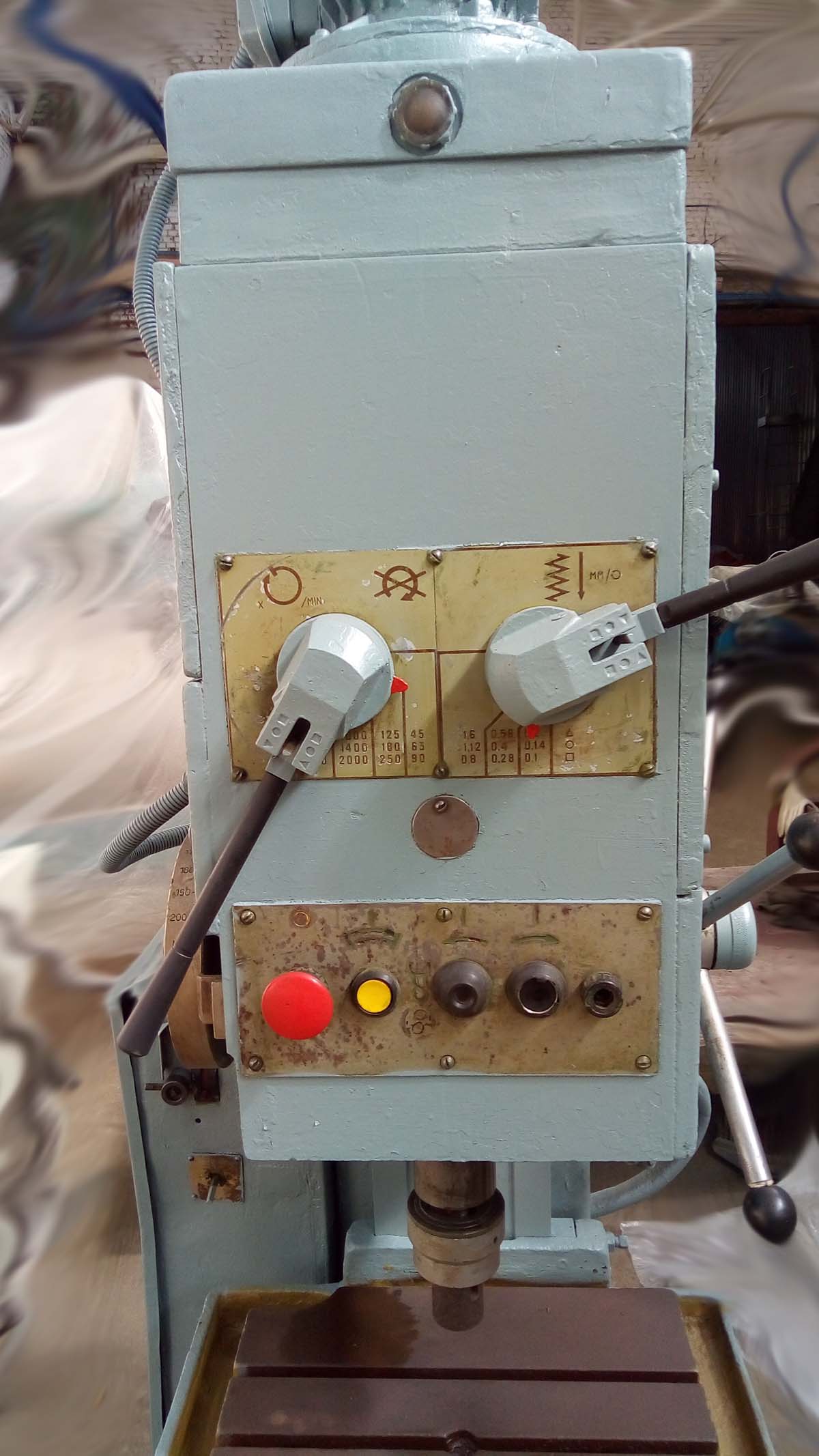

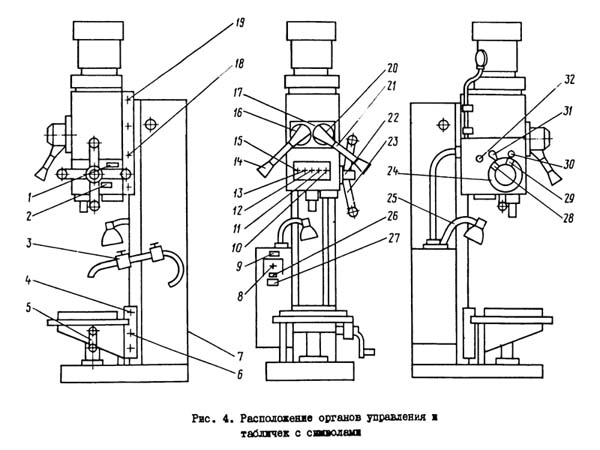

Розташування органів керування свердлильним верстатом 2Н125

Розташування органів керування свердлильним верстатом 2Н125. Дивитись у збільшеному масштабі

Список графических символів, на табличках сверлильного верстата 2Н125

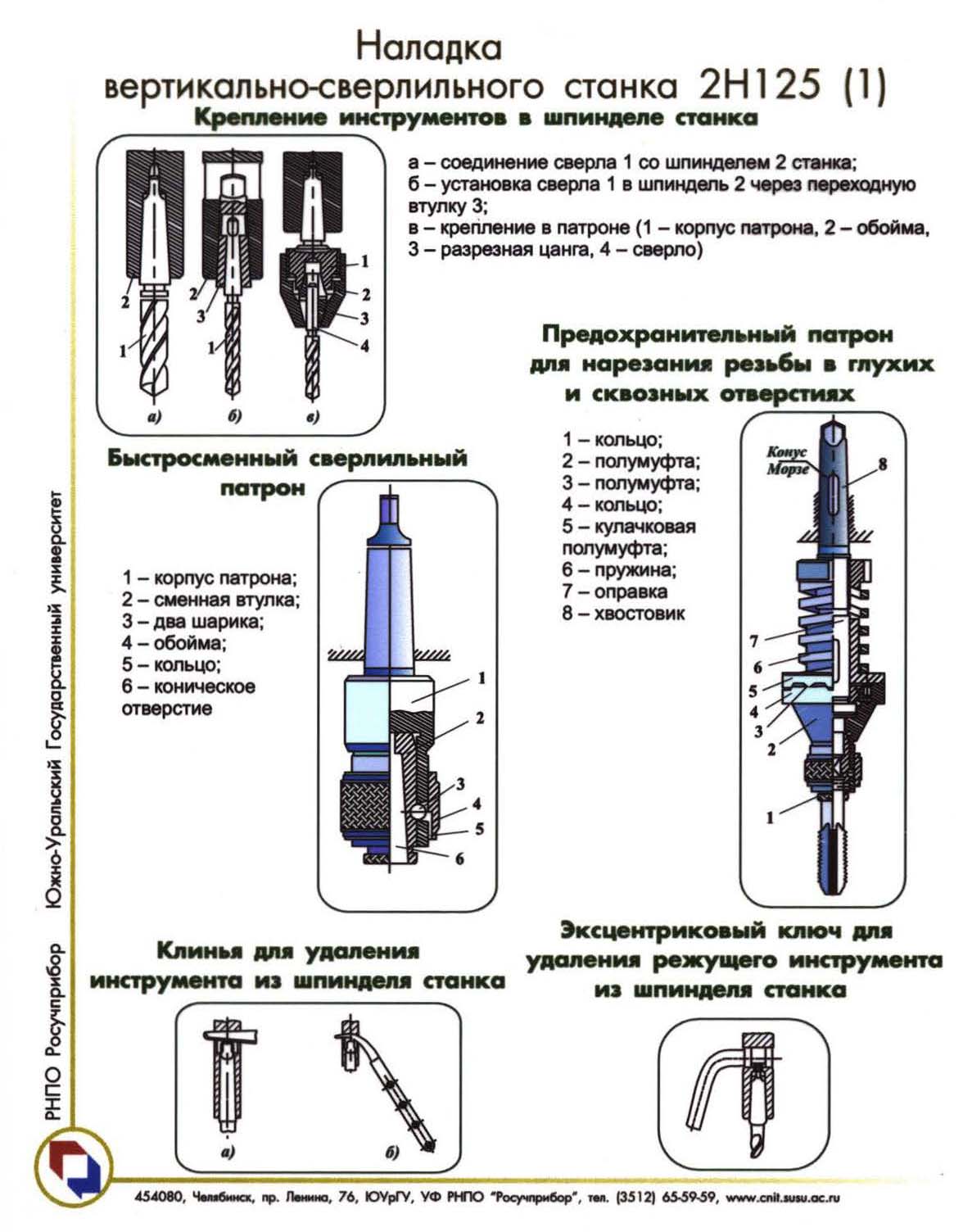

Наладка верстата на обычную работу з механической подачей шпинделя заключается в установці стола і сверлильной головки в необходимые для роботи положения, в зажиме их на колонне, в установці необходимых частот обертання і подач шпинделя.

При наладке верстата на работу з ручной подачей шпинделя колпак з накаткой, расположенный в центре крестового штурвала, следует отжать от себя до отказа.

При наладке на работу з вимкненням подачі шпинделя на заданной глубине необходимо соблюдать следующую післядовательность:

После увімкнення обертання і подачі шпинделя начинается обработка детали. По достижении нужной глубины обробки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку СТОП.

При наладке верстата на нарезание різьби з реверсом шпинделя на определенной глубине необходимо соблюдать следующую післядовательность:

После установки, змазки і подключения верстата к електросети никаких додаткових регулировок не требуется. В процессе експлуатации первоначальная регулировка може быть нарушена.

Предохранительная муфта механізма подачі отрегулирована по осевому усилию на шпинделе на 15% больше допускаемого. Для регулировки муфты необходимо снять правую верхнюю крышку сверлильной головки і гайкой на червяке уменьшить или увеличить натяжение пружины.

Направляющие стола регулируются гвинтами на правой стороне стола. Зажим стола осуществляется винтом з квадратом, расположенным з правой стороны стола, і рукояткой подъема стола.

Направляющие сверлильной головки регулируются гвинтами, расположенными на правой боковой поверхности направляючих, сама головка зажимается винтом з квадратом на етой же стороне рукояткой подъема стола.

Для подтяжки пружины противовеса нужно отвернуть пробку на дне сверлильной головки, слить масло из резервуара, поворотом гвинта подтянуть пружину.

Для удобства зажиму обрабатываемой детали в тисках станочных, поставляемых со верстатом, можно использовать рукоятку 5 (см.рис.4).

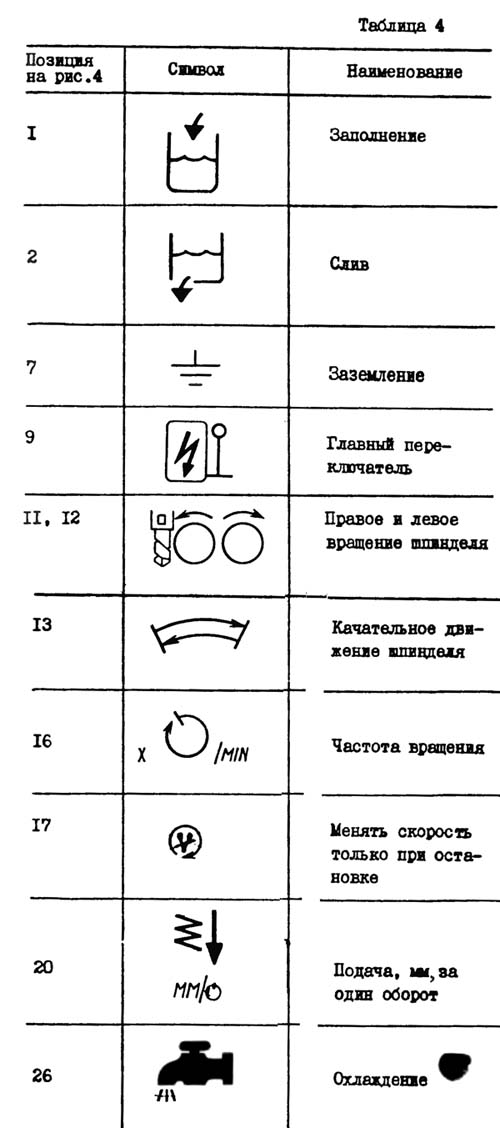

Кінематична схема сверлильного верстата 2Н125

Схема кінематична сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

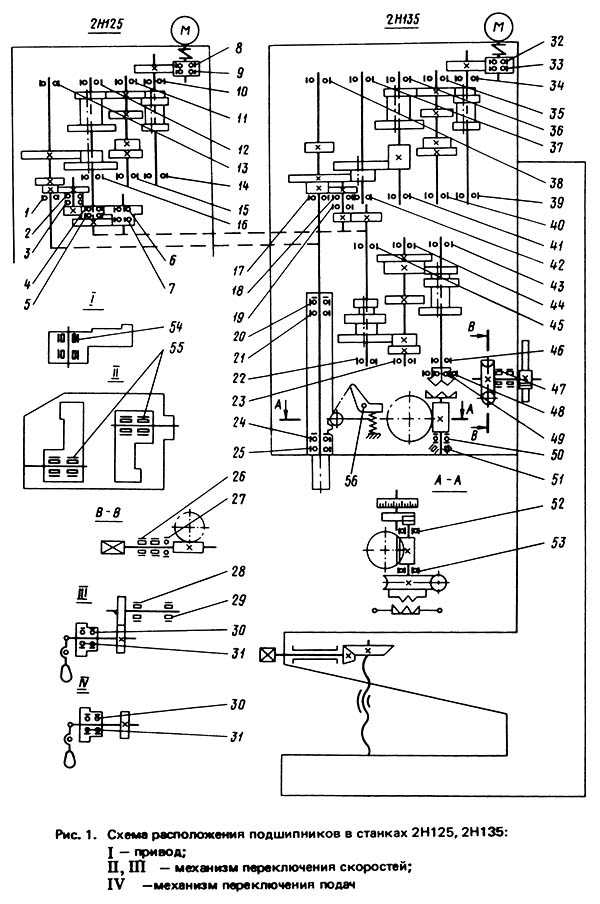

Схема розположення підшибників сверлильного верстата 2Н125

Схема розположення підшибників сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

Перечнь підшибників сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

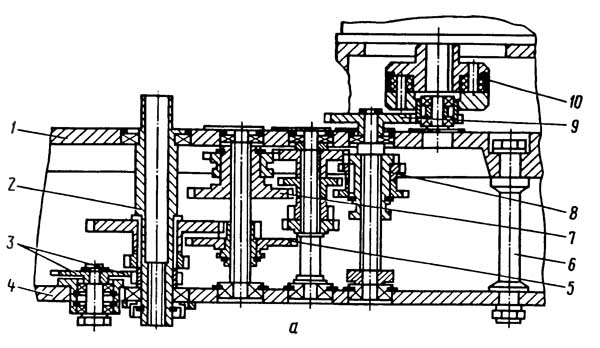

Креслення коробки швидкостей сверлильного верстата 2Н125

Коробка швидкостей і привод. Коробка швидкостей сообщает шпинделю 12 различных частот обертання з помощью передвижных блоков 5 (рис.7), 7, 8. Опори валов коробки размещены в двух плитах - верхней і нижней 4, скрепленных между собой четырьмя стяжками 6. Коробка швидкостей приводится во вращение вертикально расположенным електродвигуном через еластическую муфту 10 і зубчатую передачу 9. Последний вал 2 коробки - гильза - имеет шлицевое отверстие, через которое вращение передається.

Через зубчатую пару 3 вращение передається на коробку подач.

Смазка коробки швидкостей, как і всех сборочных единиц сверлильной головки, производится от плунжерного насоса, закрепленного на нижней плите 4. Работа насоса контролируется специальным маслоуказателем на лобовой частини подмоторной плиты.

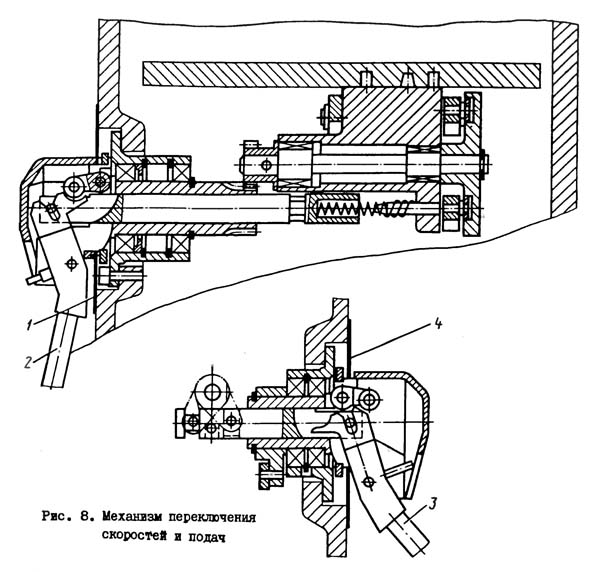

Механізм керування скоростями і подачами сверлильного верстата 2Н125

Механізм переключения швидкостей і подач сверлильного верстата 2Н125

Механізм переключения швидкостей і подач. Переключення швидкостей производится рукояткой 2 (рис.8), которая имеет четыре положения по окружности і три вдоль оси, переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для верстатів моделей 2Н135 і четыре для 2Н150, і три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых швидкостей і подач производится по табличкам 1 і 4.

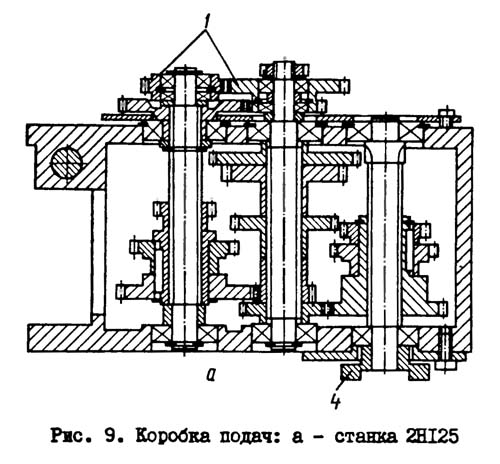

Креслення коробки подач сверлильного верстата 2Н125

Коробка подач. Механізм смонтирован в отдельном корпусе і устанавливается в сверлильной головке. За счет переміщення двух тройных блоков шестерен осуществляются девять различных подач на верстатах 2Н125, 2Н135 і двенадцать подач на станке 2Н150. На верстатах 2Н125 і 2Н135 коробки подач отличаются только приводом, который состоит на станке 2Н125 из зубчатых колес 1 (рис.9), на верстатах 2Н125, 2Н135 - из зубчатых колес 2, 3 - соответственно. Коробка подач смонтирована в расточке верхней опори червяка механізма подач. На післяднем валу коробки посажена муфта 4, передающая вращение червяку.

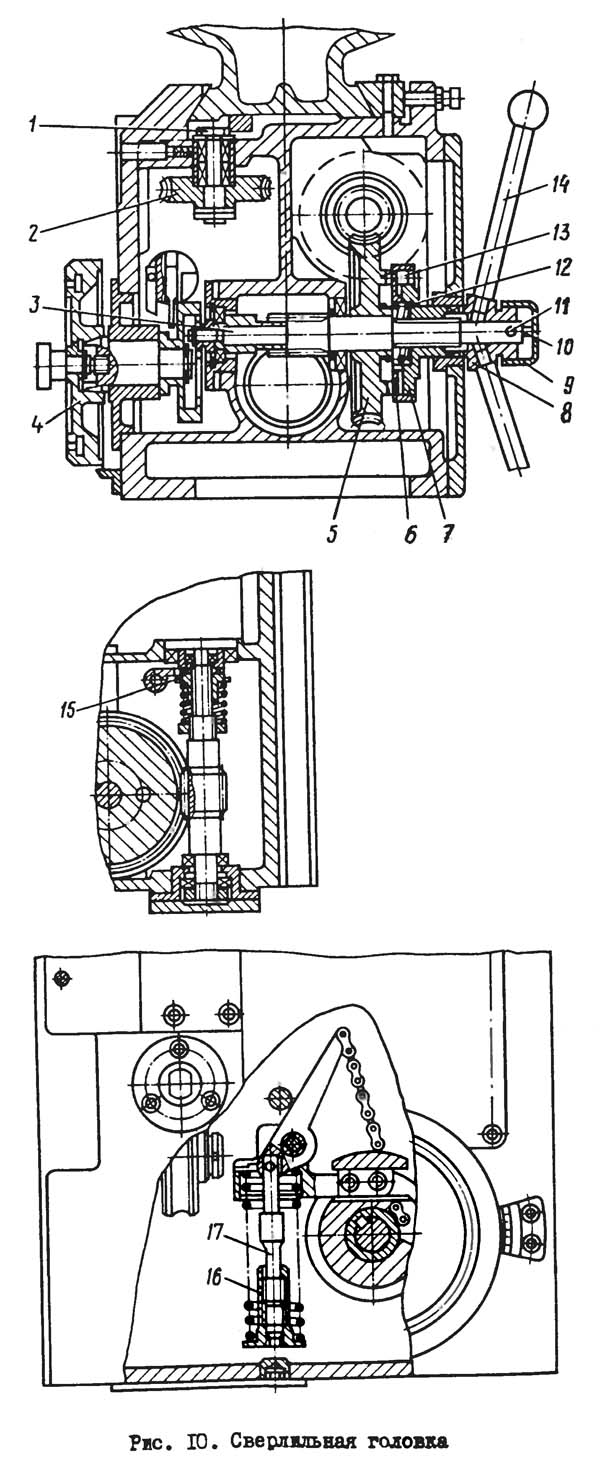

Креслення сверлильной головки сверлильного верстата 2Н125

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основні сборочные единицы верстата: коробка швидкостей, коробка подач, шпиндель, механізм подачі, противовес шпинделя і механізм переключения швидкостей і подач.

Механізм подачі, состоящий из червячной передачи, горизонтального вала з реечной шестерней, лимба, кулачковой і храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механізм подачі приводится в рух от коробки подач і предназначен для выполнения следующих операций:

Принцип роботи механізма подачі заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не може быть передан зубцами кулачковой муфты 8, і обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 і 8 не встанут друг против друга. В етот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 і штифтом 10. На обойме - полумуфте 7 сидит двухсторонний храповой диск 6, связанный з полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление з зубцами диска, выполненного заодно з червячным колесом 5. В результате вращение от червяка передається на реечную шестерню і происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачі.

При ручном включении подачі штурвалом 14 (після поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы і специальной пружины 12 обойма-полумуфта 7 смещается вправо і расцепляет зубчасті диски 5 і 6; механическая подача прекращается.

Механізм подач допускает ручную подачу шпинделя. Для етого необходимо выключить штурвалом 14 механическую подачу і колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При етом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав і налаштування кулачков.

Для ручного переміщення сверлильной головки по направляющим колонны имеется механізм, который состоит из червячной пары 2 і реечной пары I. Для предохранения механізма подачі от поломки имеется предохранительная муфта 15. Гайка 16 і винт 17 служат для регулювання пружинного противовеса.

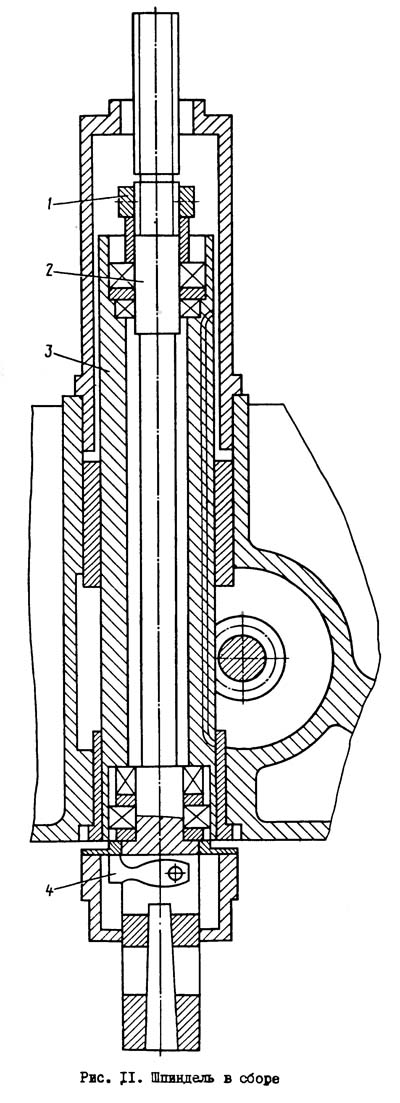

Шпиндель в сборе вертикально-сверлильного верстата 2Н125

Шпиндель 2 (рис.11) смонтирован на 4-х шарикопідшипниках. Осевое усилие подачі воспринимается нижним упорным подшипником, а зусилля выбивке инструмента - верхним. Підшипники расположены в гильзе 3, которая з помощью реечной пары перемещается вдоль оси. Регулювання підшибників шпинделя осуществляется гайкой 1.

Для выбивки инструмента служит специальное пристрій на головке шпинделя. Выбивка происходит при подъеме шпинделя штурвалом. Обойма приспособления упирается в корпус сверлильной головки, і рычаг 4, поворачиваясь вокруг оси; выбивает инструмент.

Шпиндель сверлильного верстата 2Н125 смонтирован на 4-х підшипниках:

При сборке верстата в процессе ремонта необходимо соблюдать условия, которые влияют на точность его роботи.

Так, зазор между направляющими втулками сверлильной головки і пинолью шпиндельного вузла должен быть не более 0,01 мм.

При монтаже сверлильной головки і стола на направляючих колонны щуп 0,03 мм не должен проходить в стык, а также должны выполняться все требования ГОСТ 7599-73 раздел 4.

Также подлежат регулировке упорные підшипники шпинделя.

Для регулювання упорного підшипника шпинделя необходимо:

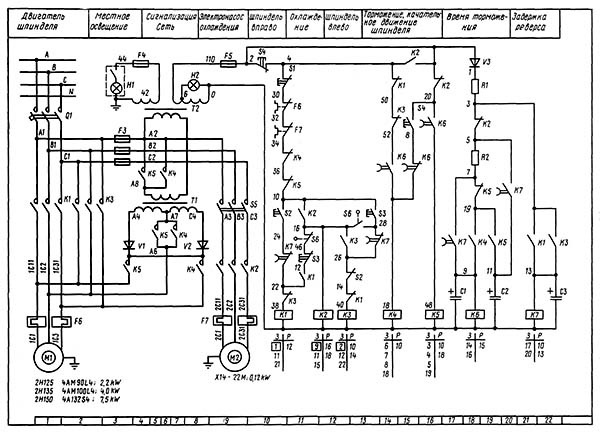

Електрична схема сверлильного верстата 2Н125

Схема електрична сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

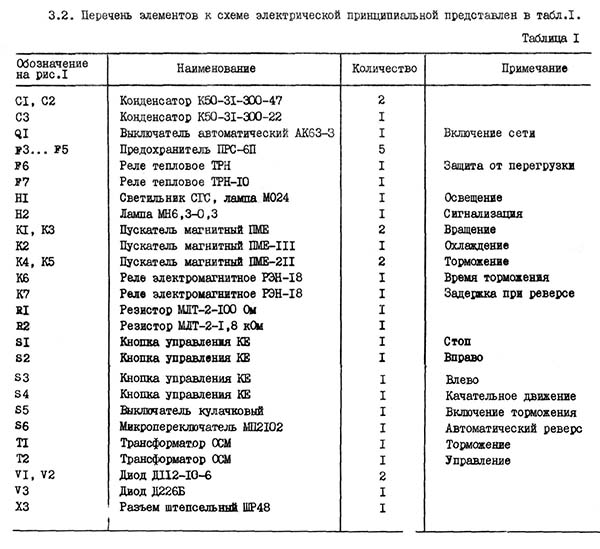

Список елементів к електрической схеме сверлильного верстата 2Н125

Список елементів к електрической схеме сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

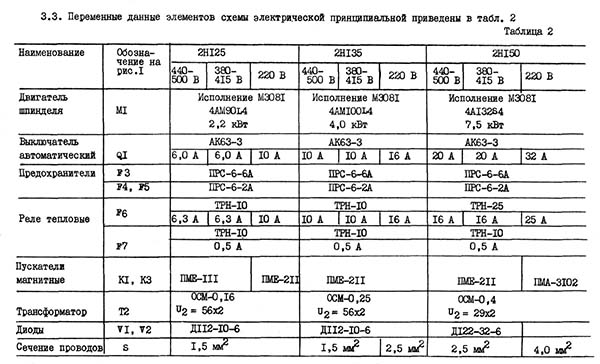

Принципиальная електрична схема одинакова для всей серии верстатів 2н125, 2н135, 2н150. Однако комплектующие, входяющие електросхему, имеют разные параметри в связи з тем, что моделі имеют главные двигатели разной мощности (2н125 - 2,2 кВт, 2н135 - 4,0 кВт, 2н150 - 7,5 кВт)

Таким образом, все елементы електрической схеми, связанные з головними двигунами, на разных моделях верстатів имеют разные параметри, см. таблицу 2.

Таблиця переменных данных к електрической схеме сверлильного верстата 2Н125

Електроустаткування верстатів включает в себя трехфазный короткозамкнутый асинхронный електродвигатель обертання і рабочей подачі шпинделя, електронасос охлаждения, електроаппаратуру керування.

Величины напряжений переменного тока могут быть наступні:

Напряжение силовой ланцюги определяется заказчиком.

При первоначальном пуске верстата необходимо освободить магнитные пускатели от клиньєв, проверить надежность зажиму проводов і заземления, целостность монтажа електроустаткування внешним осмотром.

После осмотра в електрошкафу керування вводным автоматом Q1 Верстат подключить к цеховой сети, при помощи кнопок і выключателей проверить четкость срабатывания магнитных пускачів і реле, правильность направления обертання електродвигуна М1. Проверку необходимо производить на холостом ходу.

Увімкненням вводного автомата Q1 подается напряжение на главные і вспомогательные ланцюги, на пульті загорается сигнальная лампа Н2. Если необходимо охолодження і освещение, то соответствующие выключателя ставятся в положение ВКЛЮЧЕНО.

Нажатием кнопки S2 ВПРАВО катушка пускателя К1 получает питание, главные контакты включают електродвигатель Ml на правое вращение шпинделя. Через блок-контакты K1 включается пускатель К2, включающий електродвигатель М2 і реле задержки К7.

При нажатии кнопки S3 ВЛЕВО происходит відключення пускателя К1,електродвигуна Ml, реле К7. После разряда конденсатора С3 контакты реле К7 (28-26) замыкаются, і происходит увімкнення пускателя К3 і електродвигуна Ml на левое вращение шпинделя. Реле К7 включается снова.

При автоматическом реверсе ети переключения происходят при срабатывании микропереключателя S6 от кулачка, установленного на лимбе.

Останов осуществляется нажатием на кнопку S1 СТОП. При етом отключаются пускатели К1 или К3, К2, отключающие електродвигатели M1, M2. Через контакты реле К7 (7-9) включается реле К6 з післядующим включением пускачів К4 і К5. Обмотки електродвигуна Ml подключаются через выпрямитель VI, V2 к трансформатору T1. Происходит електродинамическое торможение шпинделя.

После разряда конденсаторов C1, C2 отключается реле К6, отключающее пускатели К4, К5.

При переключении швидкостей, если зубчасті колеса не входят в зацепление, применяют качательное рух ротора двигуна Ml. Нажатием кнопки S4 КАЧАТЕЛЬНОЕ ДВИЖЕНИЕ включается пускатель К4, подающий по фазам IС2-IC3 пониженное выпрямленное напряжение.

Через сопротивление R2 з задержкой включается реле К6, отключающее пускатель К4 і включающее пускатель К5. При етом пониженное напряжение протекает по фазам ICI-IC2. Такие переключения обеспечивают качание ротора, что облегчает переключение швидкостей.

Необходимо периодически проверять состояние пусковой і релейной апаратури. Контакты електроаппаратов должны быть очищены от пыля, грязи і нагара.

При осмотрах релейной апаратури особое внимание следует обращать на надежность замыкания і размыкания контактных мостиков.

Периодичность технических осмотров двигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

На вводной автомате установлен спеціальний замок, запирающий вводной выключатель в отключенном состоянии.

При включенном вводном выключателе на пульті горит специальная лампа з белой линзой. Защиту от токов короткого замыкания обеспечивают автоматический выключатель і предохранители.

Защиту от перегрузки двигателей Ml, М2 обеспечивают тепловые реле. Нулевую защиту обеспечивают катушки і контакты електромагнітних пускачів.

Верстат должен быть надежно подключен к цеховому заземляющему устройству.

С клемм заземления електрошафи защитные ланцюги проложены к корпусам двигателей і панелі пульта керування.

Многие виды і марки легких сплавов характеризуются меньшим сопротивлением резанию, чем черные металлы. Поетому их обрабатывают на повышенных скоростях різання инструментами из быстрорежущих сталей, оснащенными твердыми сплавами. При обработке отверстий, например в магниевых сплавах (МЛ4, МЛ5 і др.), на сверлильных верстатах следует учитывать, что економичная величина швидкостей при пользовании указанными инструментами значительно выше той, которую могут обеспечить сверлильные верстати. Кроме того, при обработке магниевых сплавов на больших скоростях возникает опасность их самовоспламенения.

Учитывая специфику обробки легких сплавов, сверление их рекомендуется производить, соблюдая наступні правила:

Наладка вертикально-сверлильного верстата 2Н125

1. Наладка сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

2. Наладка сверлильного верстата 2Н125. Дивитись у збільшеному масштабі

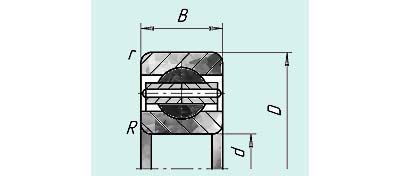

Подшипник № 5-206 - шариковый радиальный однорядный, 50х80х16 мм

Этот тип підшипника применяется повсеместно во всех отраслях промышленности, сельском хозяйстве. По количеству продаваемых единиц етот подшипник уступит разве что точно такому же, но на размер меньше — 205. В основном такой подшипник покупают закрытого типа — 180206 і именно он производится на підшибниківых заводах в больших объемах. Конструкція — шариковый радиальный — предназначена для восприятия радиальных нагрузок і в очень незначительной степени осевых.

Помимо етих двух модификаций существуют 80206 (закрытый з двух сторон металлическими шайбами), 60206 (закрытый з одной стороны) і 50206 - з проточкой по внешней обойме под стопорное кольцо (післядняя разновидность применяется достаточно редко). Підшипники производятся в основном 6 класса точності, они предназначены для массового потребителя. Для нужд окремих отраслей промышленности выпускаются различные модификации з дополнительными требованиями по експлуатации (требования к шумности, точності, устойчивости к температурным или химическим воздействиям), підвищеної грузоподъемностью (обозначается буквой А справа от основного обозначения).

Основні заводы изготовители в нашей стране — ОАО «СПЗ» (Саратов, 3 ГПЗ), VBF (Вологда, 23 ГПЗ), ООО «СПЗ-4″ (Самара) і 2 ГПЗ (Москва). Два післядних завода собирают підшипники из китайских комплектующих, произведенных з контролем качества из нормального металла (в отличие от таких брендов, как CRAFT, SZPK, hb і прочих), что обуславливает их меньшую цену при достойных рабочих характеристиках. Підшипники для массового потребителя производятся согласно ГОСТ 520-2002, специальные модификации производятся по ТУ і ЕТУ і поставляются непосредственно з одного завода на другой, минуя дилерскую сеть.

Купить подшипник етого типа по минимальным ценам можно у официальных дилеров заводов.

Ориентировочная цена вироби очень сильно зависит от производителя і составляет от 34 — 35 (Китай) до 280 — 300 рублей (SKF). Підшипники з защитными шайбами і заглушками немного дороже открытых. Российские підшипники по цене ближе к китайским, но по качеству значительно лучше их.

Подшипник имеет наступні характеристики (подшипник 6-180206 — закрытый з обеих сторон резиновыми уплотнениями, основного конструктивного исполнения, сепаратор из стали ШХ-15):

Импортные підшипники данного типоразмера обозначаются как 6206 /Рх (где х — класс точності изготовленного підшипника і варьирует от 2 до 6) з дополнительными обозначениями защитных шайб і заглушек как Z, ZZ или 2RS. Например, 6206 2RS — обозначение для підшипника 180206, принятое у производителя FAG.

Применяемость підшипника 180206 (закрытый, аналог — 6206 2RS) в отечественной автомобильной і сельскохозяйственной технике:

Схема підшипника 206 сверлильного верстата 2Н125

Подшипник 8306 - ето шариковый упорный однорядный подшипник, состоящий из трех частин — двух колец (диаметр одного из них меньше на 1 мм, того который крепится непосредственно на вал) і сепаратора, на котором расположены тела качения. Применяется в промышленном оборудовании в вузлах з осевой нагрузкой.

Это шариковый упорный подшипник (их легко отличить по номеру: четвертая от кінця цифра в нем — 8), одинарный, основного конструктивного исполнения. Находит применение в вузлах машин і механізмов, которые подвергаются осевым нагрузкам. Состоит упорник из двух плоских колец (которые отличаются по внутреннему диаметру примерно на 1 мм) і ряда шаров на стальном штампованном или латунном сепараторе.

Производится етот тип на 2 ГПЗ (Москва), СПЗ-4 (Самара), 20 ГПЗ, или КЗУП (Курск). Модификация з латунным сепаратором і шестым классом точності — 6-8306 НЛШ1 — производится в Вологде на 23 ГПЗ (бренд VBF).

В автомобильной технике комплектует спецобладнання грузового автомобиля ЗИЛ 137.

Импортные підшипники 8306 (а также московские і вологодские) маркируются по международной системе обозначений — 51306.

Схема підшипника 8306 (51306) сверлильного верстата 2Н125

Фото підшипника 8306 (51306)

| Наименование параметра | 2Н125 | 2Н135 | 2Н150 |

|---|---|---|---|

| Основні параметри верстата | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 60...700 | 30...750 | 0...800 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 690...1060 | 700...1120 | 700...1250 |

| Расстояние от оси вертикального шпинделя до направляючих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Розміри рабочей поверхности стола, мм | 400 х 450 | 450 х 500 | 500 х 560 |

| Число Т-образных пазов Розміри Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 300 | 360 |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 170 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 250 | 300 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 |

| Частота обертання шпинделя, об/мин | 45...2000 | 31,5...1400 | 22,4...1000 |

| Количество швидкостей шпинделя | 12 | 12 | 12 |

| Наибольший допустимый крутящий момент, Нм | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механіка верстата | |||

| Число ступенів робочих подач | 9 | 9 | 12 |

| Межі вертикальних робочих подач на один оборот шпинделя, мм | 0,1...1,6 | 0,1...1,6 | 0,05...2,24 |

| Керування циклами роботи | Ручне | Ручне | Ручне |

| Найбільша допустима сила подачі, кН | 9 | 15 | 23,5 |

| Динамічне гальмування шпинделя | Є | Є | Є |

| Привід | |||

| Електродвигун приводу головного руху, кВт | 2,2 | 4,0 | 7,5 |

| Електронасос охолоджувальної рідини | Н14-22М | Н14-22М | Н14-22М |

| Стендовий калібр | |||

| Габарити верстата, мм | 2350 х 785 х 915 | 2535 х 825 х 1030 | 2930 х 890 х 1355 |

| Маса верстата, кг | 880 | 1200 | 1870 рік |

2н125 верстат вертикально - свердлильний: - паспорт, 1987 (djvu) 1,9 Мб

2н125 верстат вертикально - свердлильний: - паспорт, 1987 (djvu) 1,9 Мб