Виробник радіально-свердлильного верстата моделі 2С550А - Стерлітамацький верстатобудівний завод , заснований в 1941 році.

Історія Стерлітамацького верстатобудівного заводу починається 3 липня 1941 року, коли почалася евакуація Одеського верстатобудівного заводу до міста Стерлітамак.

Вже 11 жовтня 1941 р. Стерлітамакський верстатобудівний завод почав випускати спеціальні агрегатні верстати для оборонної промисловості.

В даний час завод випускає металообробне обладнання, серед якого – токарні та фрезерні верстати з ЧПУ, багатофункціональні обробні центри.

Верстат радіально-свердлильний 2С550А призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів, нарізування різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібного. складальних цехах заводів важкого транспортного машинобудування. При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Радіально-свердлильний верстат 2С550А дозволяє використовувати кілька видів кінцевого інструменту. Використання штатного та спеціального технологічного оснащення розширює діапазон операцій, що виконуються.

На устаткуванні виконують:

За потреби виточують внутрішні заглиблення, розкроюють круглі листові заготовки. Допускається встановлення заготовок під кутом до різального інструменту для обробки похилих поверхонь.

У конструкції застосували традиційну радіальну схему розміщення вузлів із консольним розташуванням шпиндельної бабки.

Жорсткість кріплень, припасування елементів забезпечують отримання необхідної точності обробки. Вузли та елементи свердлувального верстата:

Обертання на шпиндель передається головним електродвигуном через передачу коробки швидкостей.

Підйом та опускання консолі здійснює двигун, що знаходиться у верхній частинині колони, через гвинтову пару.

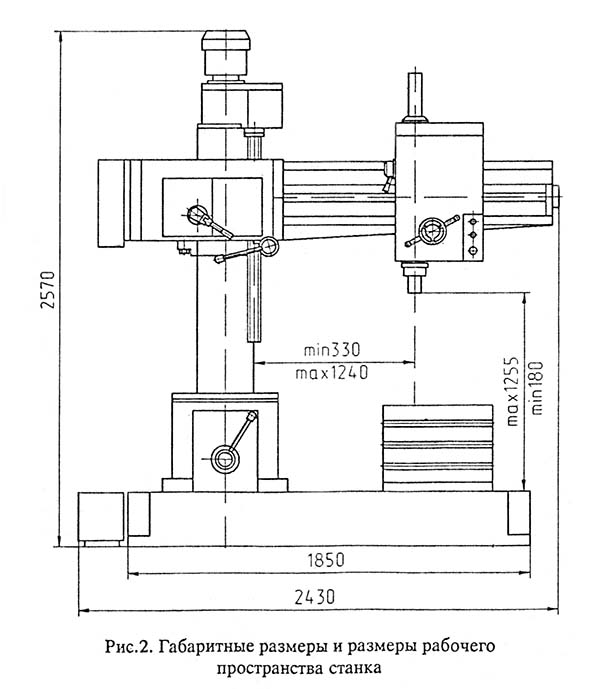

Габарити робочого простору свердлувального верстата 2С550а

Кінематична схема вертикального фрезерного верстата 400V. Дивитись у збільшеному масштабі

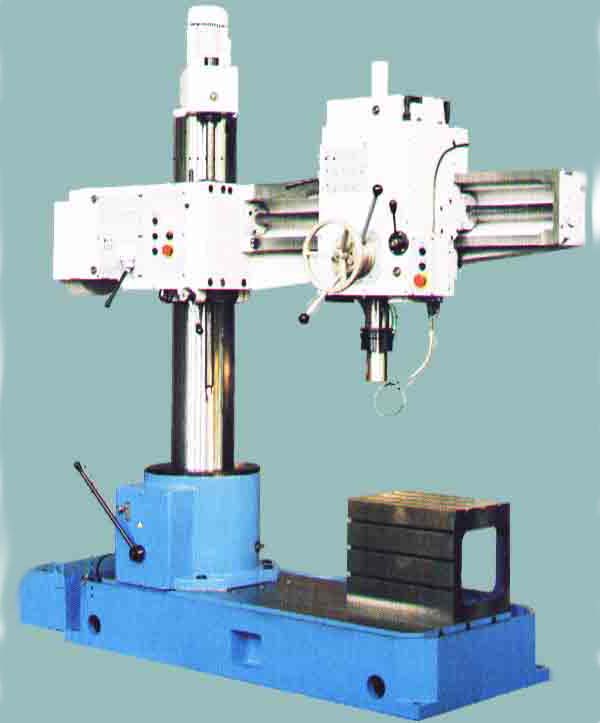

Фото радіально-свердлувального верстата 2С550А

Фото радіально-свердлувального верстата 2С550А. Дивитись у збільшеному масштабі

Фото радіально-свердлувального верстата 2С550А

Фото радіально-свердлувального верстата 2С550А

Фото радіально-свердлувального верстата 2С550А

Фото радіально-свердлувального верстата 2С550А. Дивитись у збільшеному масштабі

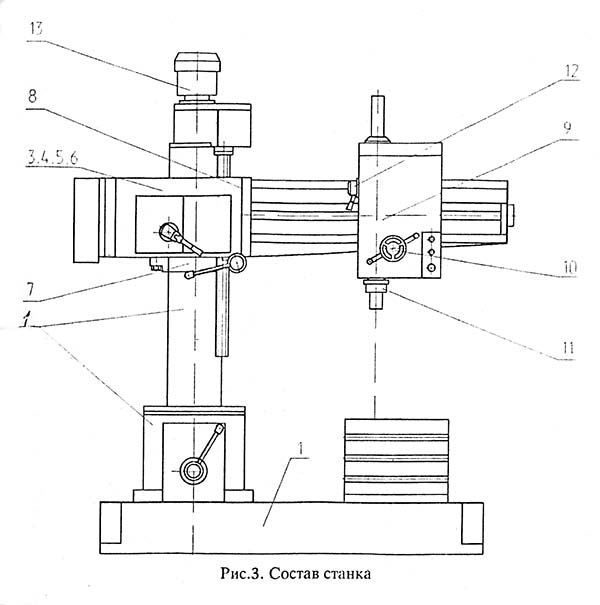

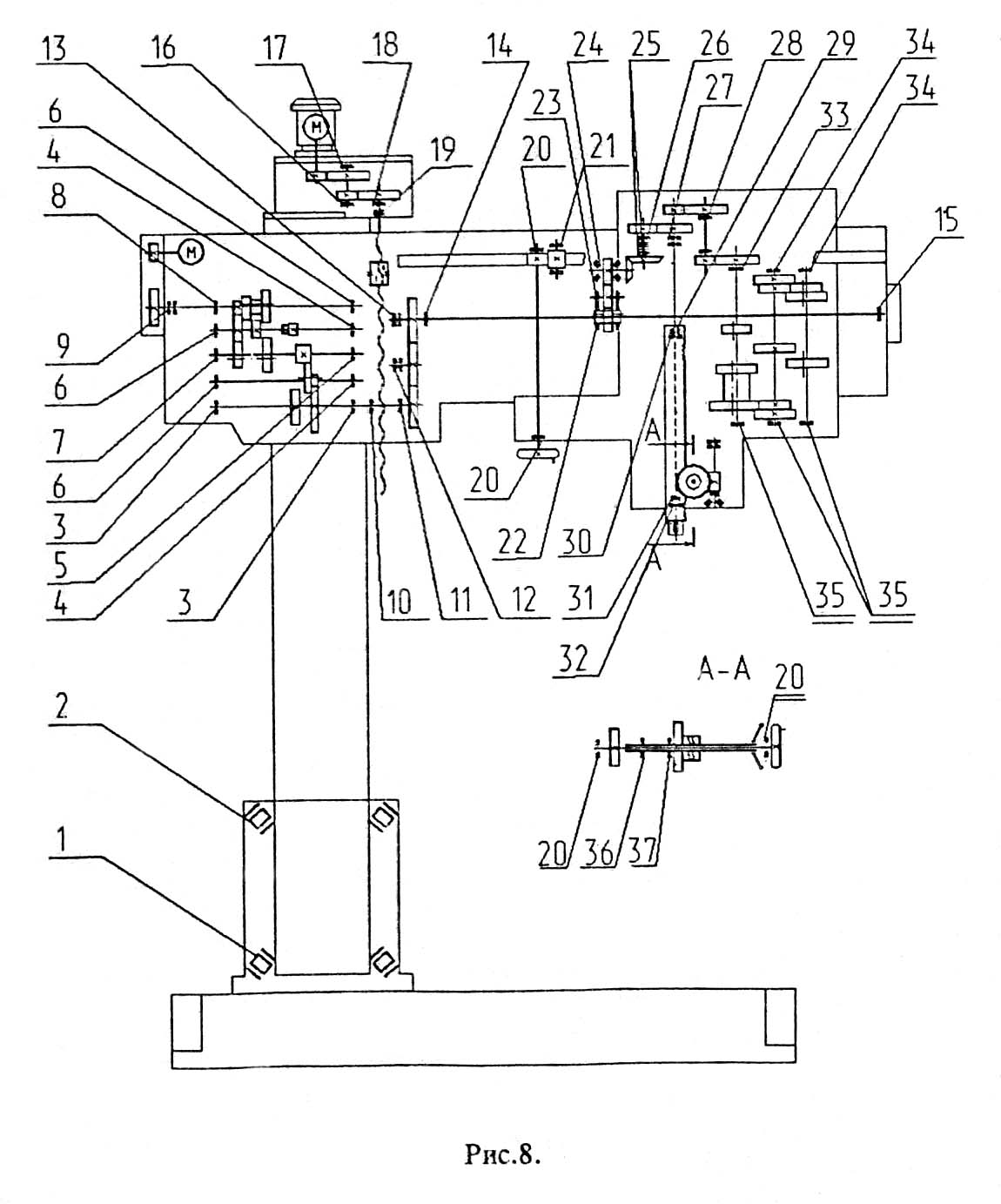

Розташування складових частинин свердлувального верстата 2С550А

Розташування складових частинин свердлувального верстата 2С550А. Дивитись у збільшеному масштабі

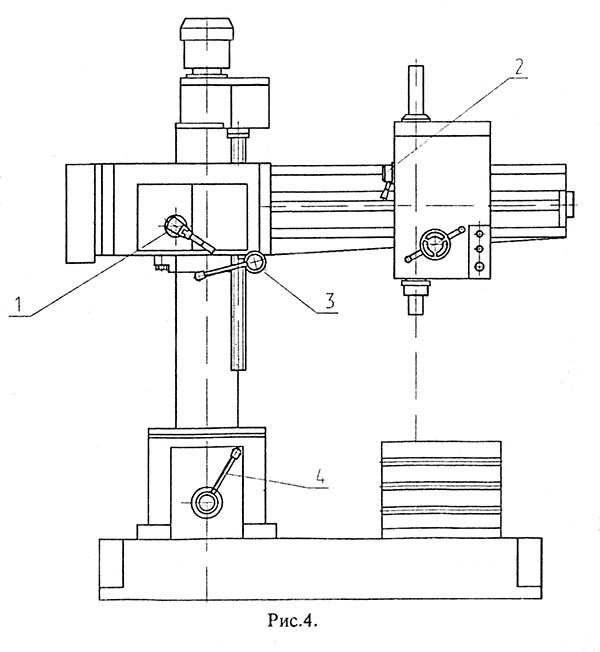

Розташування органів керування радиально-сверлильным верстатом 2С550А

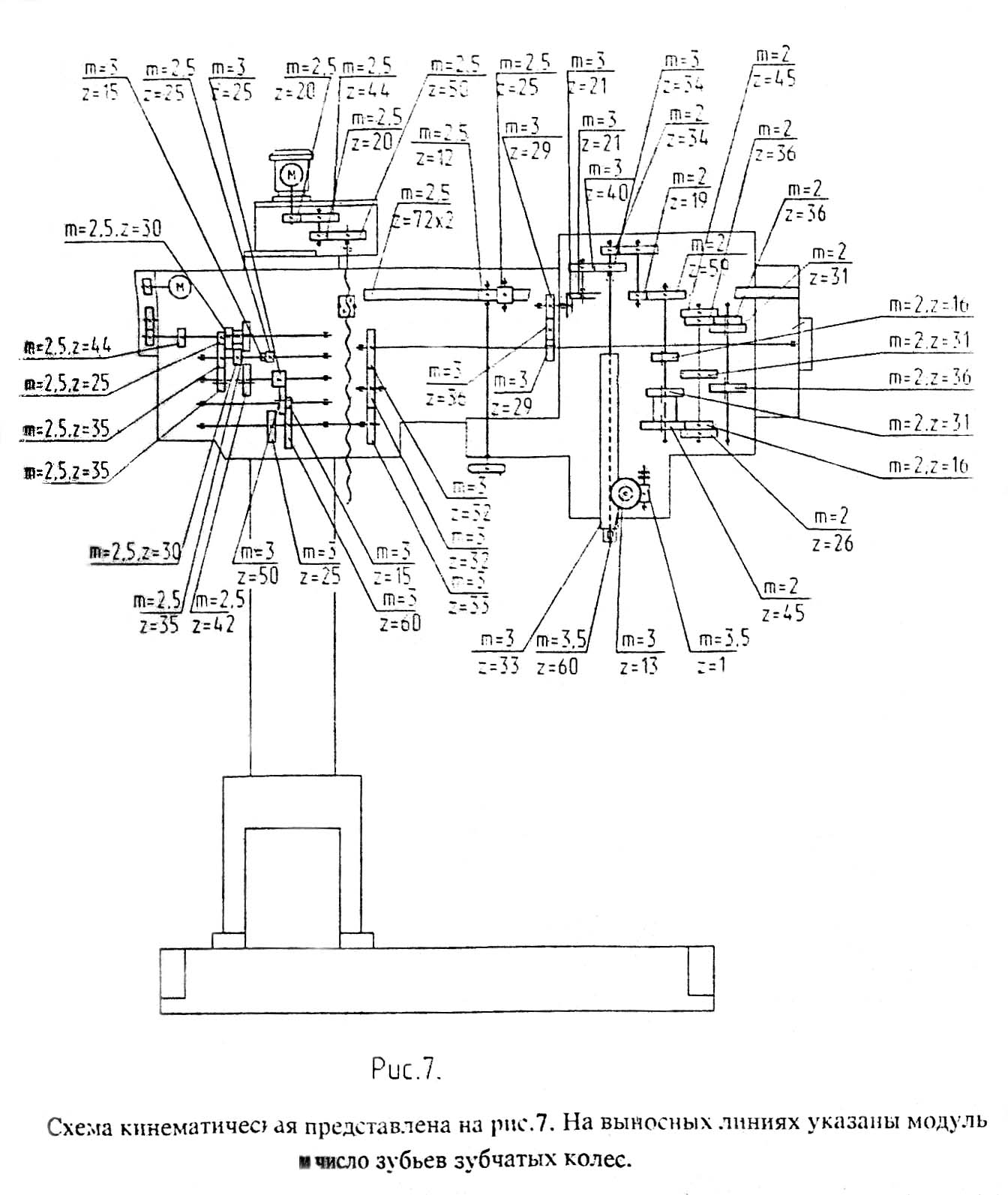

Кінематична схема радиально-сверлильного верстата 2С550А

Кінематична схема радиально-сверлильного верстата 2С550А. Дивитись у збільшеному масштабі

Схема розположення підшибників качения сверлильного верстата 2С550а

Схема розположення підшибників качения сверлильного верстата 2С550а. Дивитись у збільшеному масштабі

Кінематична схема верстата состоит из четырех кинематических ланцюгів:

На фундаментной плите поз.1 монтируется: цоколь поз.2, в котором устанавливается колонна поз.5, вращающаяся на двух підшипниках поз. 3, 4. Колонна несет на себе бочку з рукавом і сверлильной головкой.

Бочка служит корпусом для ряда сборочных единиц:

Вращение от електродвигуна через шкив поз. 1. передається на вал поз.2. Далее зубчатыми колесами і двухвенцовыми блоками шестерен вращение через вал поз.3 передається на горизонтальный вал рукава і далее на шпиндель верстата.

Переключення швидкостей производится рукояткой 1, которая в зависимости от конструкції имеет четыре положения по окружности і три вдоль оси. Переключення подач осуществляется рукояткой 2, имеющей три положения по окружности і три положения вдоль оси. Рукоятки расположены на передньої частини сверлильной головки. Отсчет включаемых швидкостей і подач производится по табличкам.

Механізм предназначен для зажиму бочки на колонне клеммой поз.1. Клемма поз.1. соединяется нерухомо з бочкой посредством винтов поз.2,5 і штифта поз.3. Зажим-разжим производится рукояткой поз.4., которая приводит в рух винтовую пару - винт поз.6. і втулки поз.7,8 з левой і правой трапецеидальной резьбой (т.е. происходит стягивание разрезной частини клеммы вокруг колонны).

Рукав крепится к бочке пятью болтами М20 поз.1 і двумя коническими штифтами поз.2. Вращение горизонтальному валу рукава поз.3 передається от коробки швидкостей посредством шестерни поз.4. Далее вращение от горизонтального вала к сверл, головке передається через шестерню поз.5.

Привід (рис. 16) представляет собой механізм, передающий вращение з приводного вала 1 на коробку подач і шпиндель через цилиндрические 2, 3, 4 і конические колеса 5, 6.

Сверлильная головка представляет собой отливку коробчатой формы і состоит из приводу шпинделя, коробки подач, механізма подачі, штурвального пристроя і механізма переключения подач. На сверлильной головке расположены рычаг переключения подач 1, рукоятка фиксации сверлильной головки в горизонтальном положении 2, штурвал горизонтального переміщення сверлильной головки 3, штурвал переміщення шпинделя 4, кнопка автоматичною -ручной подачі 5, глазки маслоуказателей.

Перемещение сверлильной головки производится при вращении штурвала 3 (рис.17) посредством зубчатых колес 16,17(см рис 18) і рейки 6 при отжатой ручке фиксации головки 2. (рис.17).

Регулювання зазору между ласточкиным хвостом рукава і направляющей сверлильной головки осуществляется двумя ексцентриковыми валиками поз.6 в сборе з підшипниками в обойме поз.7 (отвернуть гайки, повернуть ексцентриковые валики, для выбора зазору между рукавом і направляющей сверлильной головки) (рис. 17а)

Пристрій прижима сверлильной головки к направляющим (рис.17а) располагается в корпусе головки: при повороте рукоятки фиксации головки 1 ексцентрик 2 через систему тяг і качалок 3 прижимает фиксатором 4 сверлильную головку к направляющим. Регулювання зажиму между фиксатором і направляющей осуществляется болтом регулировочным 5.

Механізм подачі (рис.18) состоит из червячной передачи і передачи реечной, состоящей из вала шестерни і пиноли, кулачковой і храповой обгонных муфт, штурвала і является составной частью сверлильной головки. Механізм подачі приводится в рух от коробки подач і предназначен для выполнения следующих операций

Коробка подач обеспечивает девять механических подач - 0,1 до 1,6 мм/об. Принцип роботи механізма подачі при ручном управлении заключается в следующем: при вращении штурвала 14 против часовий стрелки поворачивается кулачковая муфта 8. которая, через обойму полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя.

При обработке детали на вал-шестерне 3 от приложенной осевой силы возникает крутящий момент, который не може быть передан кулачками муфты 8, і обойма-полумуфта 7 перемешается вдоль вала шестерни 3 до тех пор, пока торцы кулачков деталей 7 і 8 не выйдут из зацепления. В етот момент кулачковая муфта 8 поворачивается относительно вала шестерни 3 на угол 20, который ограничен пазом в детали 8 і штифтом 10. На обойме-полумуфте 7 сидит двусторонний храповой диск 6, связанный з полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление з зубцами червячного колеса 5, от которого вращение передастся валу-шестерне 3, а от него поступательному перемещению пиноли. Происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, установленные в обойму-полумуфту 7, проскакивают по зубцам внутренней стороны диска 6, происходит ручное опережение механической подачі. Механическая подача отключается штурвалом 14 після поворота его на себя на угол 20. При етом муфта 8 войдет в зацепление з обоймой-полумуфтой 7. Под действием пружины 12 обойма-полумуфта 7 смещается вправо і расцепляет зубцы диска 6 і червячного колеса 5, механическая подача прекращается.

Для осуществления ручной подачі кнопку 9 необходимо переместить вдоль оси вала-шестерни 3 от себя. При етом штифт 11 передает крутящий момент от кулачковой муфты 8 на вал-шестерню 3, а от него на пиноль.

На станке имеется предохранительное пристрій от перегрузок по осевой силе (рис.70). При перегрузках подпружиненная полумуфта 2 проскальзывает по кулачкам нерухомою полумуфты 1. Механізм предохранительного пристроя в ланцюги подач настроен на срабатывание при превышении максимально допустимого зусилля подачі. Если при работе под нагрузкой подача многократно выключается вследствие з срабатывания предохранительного пристроя ланцюги подач необходимо остановить шпиндель і устранить причины превышения осьового зусилля.

Шпиндель поз.1 смонтирован на двух шарикопідшипниках. Осевое усилие подачі воспринимается нижним упорным подшипником, а усилие при выбивке инструмента - верхним. Підшипники расположены в пиноли 2, которая з помощью реечной пары перемещается вдоль оси. Осевой зазор регулируется гайкой поз.5.

Зубчатая рейка гильзы шпинделя находится в постоянном зацеплении з реечным зубчатым колесом вала штурвального пристроя. Для выбивки инструмента из конуса Морзе шпинделя служит специальное пристрій на головке шпинделя. Выбивка происходит вращением штурвала от руки при подъеме шпинделя. Обойма 4 приспособления упирается в корпус сверлильной головки і рычаг 3, поворачиваясь вокруг оси, выбивает инструмент.

Коробка подач обеспечивает 9 механических подач от 0,1 до 1,6 мм/об. Коробка подач смонтирована в отдельном корпусе і устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач.

Последний вал коробки подач сцентрирован з верхней опорой червяка механізма подачі. На валу коробки подач установлена полумуфта 1, передающая вращение червяку механізма подачі.

Червяк входит в зацепление з червячным колесом вала штурвального пристроя.

На станке имеется предохранительное пристрій от перегрузок по осевой силе. При перегрузках подпружиненная полумуфта проскальзывает по кулачкам нерухомою муфты.

Механізм предохранительного пристроя в ланцюги подач настроен на срабатывание при повышении максимально допустимого зусилля подачі 15000 Н.

Если при работе под нагрузкой подача многократно выключается вследствие срабатывания предохранительного пристроя ланцюги подач, необходимо остановить шпиндель і устранить причины превышения осьового зусилля.

Смазка верстата обеспечивается следующими системами:

1. Циркуляционной системой осуществляется смазка коробки швидкостей, подач, сверлильной головки. Корпус бочки і сверлильной головки является резервуаром для масла. Плунжерный насос крепится к корпусу і приводится в действие ексцентриком, закрепленным на валу коробки швидкостей.

Подаваемое насосом масло поступает через прорези в трубках на зубчасті колеса, валы, підшипники коробок швидкостей і подач, сверлильной головки, затем стекает обратно в масляный резервуар.

Вказівки по обслуговування системы змазки.

Заполнить масляный резервуар до уровня маслоуказателя индустриальным маслом И-20А. Уровень масла следует проверять по красной точке маслоуказателя до пуска верстата или після его виключення через 10-15 мин. (після стока масла в резервуар).

Через 2-3 мин. після пуска верстата масло должно показаться в контрольном глазке маслоуказателя. При нормальной работе насоса масло должно непрерывно поступать в контрольный глазок. Убедившись в нормальной работе насоса і смазав все остальные точки согласно таблице змазки, можно приступать к работе.

Внимание! При отсутствии подачі масла на контрольный глазок немедленно остановите верстат.

В етом случае необходимо осмотреть насос, выяснить і устранить причину отсутствия подачі масла.

Смену масла рекомендуется производить первый раз після 10 дней роботи, второй раз - після 20 дней, а затем через каждые три месяца.

2. Остальные трущиеся елементы верстата смазываются вручную, при помощи шприца, прилагаемого к верстату.

Для змазки підшибників колонны, підшибників рукава в крышках вывинчиваются резьбовые пробки.

Для змазки гвинта і гайки механізма подъема поз.36 снимается крышка - дет. 34 в гр. 2С550А.30.000.СБ.

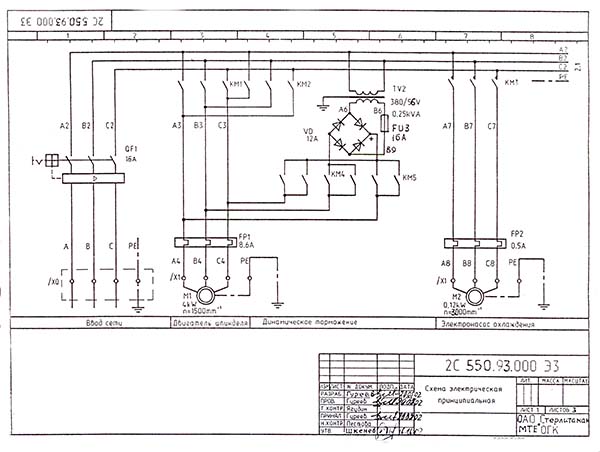

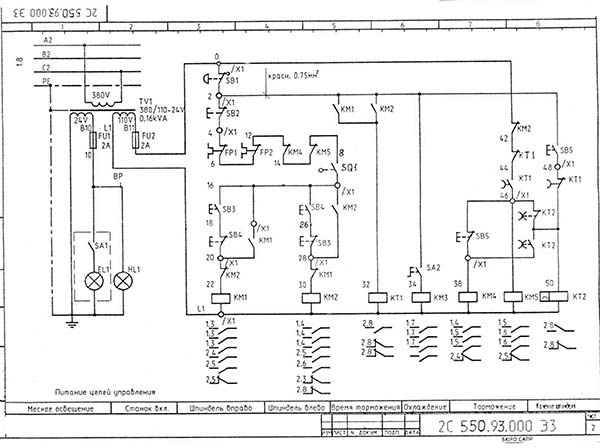

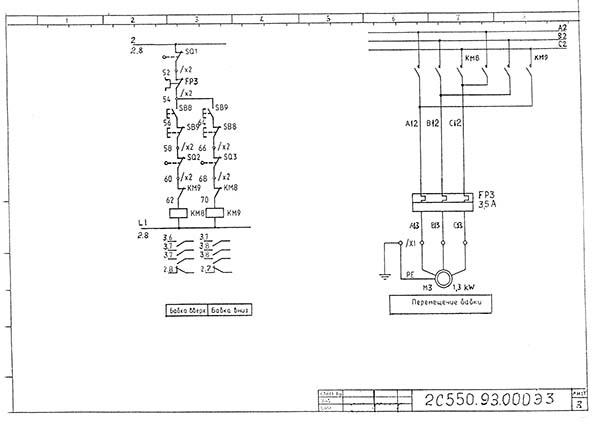

Електрична схема радиально-сверлильного верстата 2С550А

Схема електрична радиально-сверлильного верстата 2С550А. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2С550А

Схема електрична радиально-сверлильного верстата 2С550А. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2С550А

Схема електрична радиально-сверлильного верстата 2С550А. Дивитись у збільшеному масштабі

| Наименование параметра | 2С550а | 2К550в | 2м55 | 2а554 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Класс точності верстата | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45 ГОСТ 1050-88, НВ 207..229, мм | 35 | 55 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне СЧ20 ГОСТ 1412-85, мм | 40 | 65 | 63 | 63 |

| Диапазон нарезаемой різьби в стали 45 ГОСТ 1050-88, мм | М45 | М52 х 5 | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 330..1240 | 370..1600 | 375..1600 | 375..1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 910 | 1280 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 180..1255 | 580..1600 | 450..1600 | 450..1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 830 | 720 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | |||

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 630 х 1050 | 900 х 1670 | 1000 х 2555 | 1020 х 2555 |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | |||

| Шпиндель | ||||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 250 | 300 | 400 | 400 |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122,6 | 120 | ||

| Диаметр гильзы шпинделя, мм | 90 | |||

| Обозначение кінця шпинделя по ГОСТ 24644 | Морзе 5 АТ6 | Морзе 5 | Морзе 5 АТ6 | |

| Частота прямого обертання шпинделя, об/мин | 31..1400 (12) | 40..1730 (12) | 20..2000 (21) | 18..2000 (24) |

| Количество швидкостей шпинделя прямого обертання | 12 | 12 | 21 | 24 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,6 (9) | 0,6..1,5 (9) | 0,056..2,5 (12) | 0,045..5,0 (24) |

| Число ступеней рабочих подач | 9 | 9 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании різьби, мм | 1,0...5,0 | |||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 400 | 600 | 710 | 710 |

| Наибольшее усилие подачі, кН | 15 | 20 | 20 | 20 |

| Зажим обертання колонны в цоколе | ручной | Автом | Гідро | Гідро |

| Зажим рукава на колонне | Автом | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гідр | Гідр | ||

| Відключення подачі при достижении заданной глубины сверления | Автом/ ручн | |||

| Увімкнення реверса шпинделя при достижении заданной глубины різьби | Автом/ ручн | |||

| Електроустаткування. Привод | ||||

| Количество електродвигателей на станке | 4 | 6 | 7 | |

| Електродвигун приводу головного руху, кВт (об/мин) | 4 | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/мин) | 1,5 | 2,2 | 2,2 | |

| Електродвигун приводу гідрозажиму колонны, кВт (об/мин) | 1,5 | 0,55 | 0,55 | |

| Електродвигун приводу гідрозажиму сверлильной головки, кВт (об/мин) | - | - | - | |

| Електродвигун насоса охлаждающей жидкости, кВт (об/мин) | 0,18 | 0,125 | 0,125 | |

| Електродвигун набора швидкостей, кВт (об/мин) | - | 0,15 | 0,15 | |

| Електродвигун набора подач, кВт | - | 0,15 | 0,15 | |

| Електродвигун приводу ускоренного переміщення шпинделя, кВт | - | - | 0,55 | |

| Суммарная мощность установленных електродвигателей, кВт | 8,9 | |||

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота), мм | 2430 х 965 х 2570 | 2500 х 900 х 2700 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса верстата, кг | 3300 | 3500 | 4700 | 4700 |