Виробник свердлильних верстатів моделей 2С132 , 2С132К, 2С132Ц, 2С132ПФ2І - Стерлітамацький верстатобудівний завод , заснований в 1941 році.

Історія Стерлітамацького верстатобудівного заводу починається 3 липня 1941 року, коли почалася евакуація Одеського верстатобудівного заводу до міста Стерлітамак.

Вже 11 жовтня 1941 р. Стерлітамакський верстатобудівний завод почав випускати спеціальні агрегатні верстати для оборонної промисловості.

В даний час завод випускає металообробне обладнання, серед якого – токарні та фрезерні верстати з ЧПУ, багатофункціональні обробні центри.

Вертикально-свердлильний верстат 2С132 призначений для виконання наступних видів робіт: свердління, розсвердлювання, зенкерування, зенкування, розгортання та розточування отворів.

Розточування отворів, у тому числі розташованих на відстанях з допусками по 11 квалітету, проводиться на верстатах мод. 2С132К, 2С132ПФ2І, верстат мод. 2С132ПФ2І призначений для легкого фрезерування.

Промисловий вертикальний свердлильний верстат 2С132 здатний свердлити отвори від 3 до 32 мм у сталі 45. Вага верстата 1400 кг.

Шпиндель отримує 12 швидкостей обертання (31,5...1400 об/хв) через коробку швидкостей електродвигуна потужністю 4 кВт.

Найбільша глибина свердління за один установ - 250 мм, найбільша висота заготовки - 800 мм.

Кінець шпинделя верстата 2С132 виконаний за ГОСТ 25557 (конуси інструментальні), конус Морзе 4, ступінь точності АТ8.

Коробка подач забезпечує 9 ступенів робочих подач шпинделя (0,1...1,6 мм/об). Нарізання різьблення можливе лише на ручній подачі.

Обробка проводиться швидкорізальним та твердосплавним інструментами в деталях з різних конструкційних матеріалів.

Верстати 2С132 використовуються для роботи в умовах одиничного, дрібносерійного та серійного виробництва у ремонтних та складальних цехах.

Реверсування електродвигуна головного руху дозволяє проводити на верстатах нарізування різьблення машинними мітчиками.

Вид кліматичного виконання - УХЛ4 або ТЗ за ГОСТ 15150-69.

Клас точності:

Категорія розміщення 4 за ГОСТ 15150-69.

Колона верстата є пустотілим чавунним виливком коробчатої форми. По направляючих колони типу «ластівчин хвіст» вручну переміщаються свердлильна головка та підйомний стіл з трьома Т-подібними пазами, в яких закріплюються накладні хрестові столи: механізований — на верстаті мод. 2С132ПФ2І, що плаває з ручним керуванням - на верстаті мод. 2С132К. На фундаментній плиті всередині колони встановлений електронасос. Фундаментна плита є резервуаром для рідини, що охолоджує.

Свердлильна головка є чавунним виливком коробчатої форми, в якій монтуються всі основні складальні одиниці верстата: коробка швидкостей, коробка подач, шпиндель, механізм подачі, противага шпинделя і механізм перемикання швидкостей і подач.

Механізм подачі рухається від коробки подач і призначений для виконання наступних операцій:

Накладний механізований хрестовий стіл призначений для переміщення оброблюваної деталі, встановленої в пристосуванні на робочій поверхні столу в поздовжньому (осі X) і поперечному (осі Y) напрямках.

Механізований хрестовий стіл забезпечує швидкі переміщення, позиціонування в заданих координатах, а також робочу подачу виробу, що обробляється при легкому прямолінійному фрезеруванні.

У столі розміщені приводи поздовжнього переміщення столу по направляючих санчат, поперечного переміщення санок по направляючих підстави, а також захисту поздовжніх і поперечних направляючих.

Плаваючий стіл призначений для обробки деталей по копію або розмітці і складається з трьох основних частинин: столу, санок і основи.

Стіл по санках переміщається у поздовжньому напрямку на роликових голчастиних підшипниках. Санки разом зі столом переміщаються в поперечному напрямку на таких же роликових голчастиних підшипниках. Роликові голчасті підшипники дозволяють легко переміщати та встановлювати стіл у потрібне положення.

Для обробки отворів різних діаметрів застосовуються базові вертикально-свердлувальні верстати моделей: 2С132 . Останні дві цифри номера кожної моделі вказують найбільший діаметр отвору мм, який можна свердлити на цьому верстаті в заготовках зі сталі 45.

На основі зазначених вище базових моделей верстатів створено такі модифіковані моделі:

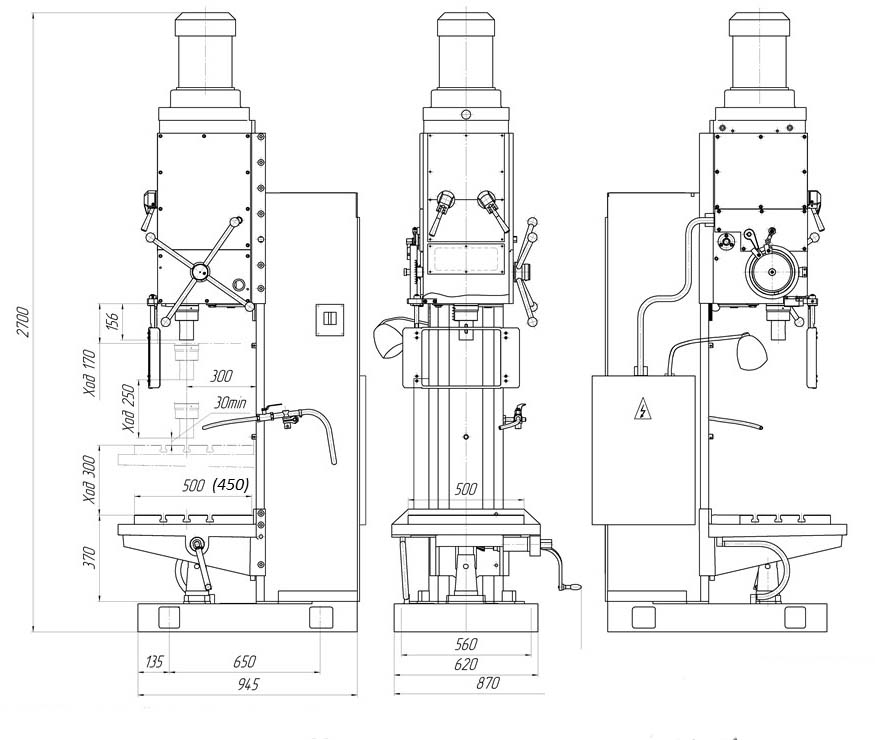

Габарит робочого простору верстата 2С132

Посадочні та приєднувальні бази верстата 2С132

Фото свердлильного верстата 2С132

Фото свердлильного верстата 2С132. Завантажити у збільшеному масштабі

Фото свердлильного верстата 2С132

Фото свердлильного верстата 2с132к з накладним столом

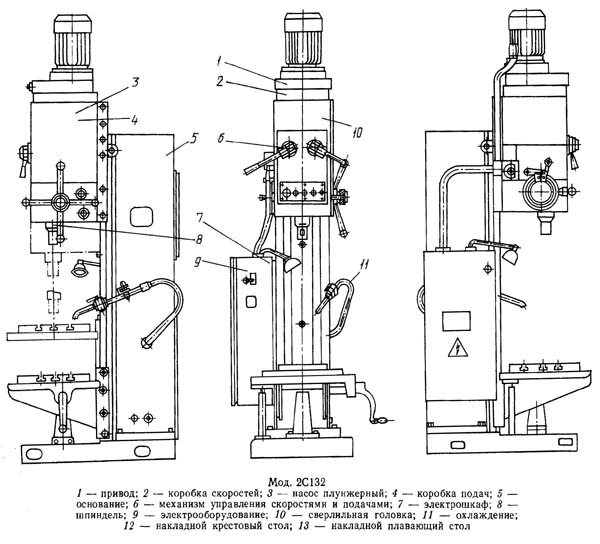

Розташування складових частинин свердлувального верстата 2С132

Пульт керування сверлильного верстата 2С132

Пульт керування сверлильного верстата 2С132. Скачать в увеличенном масштабе

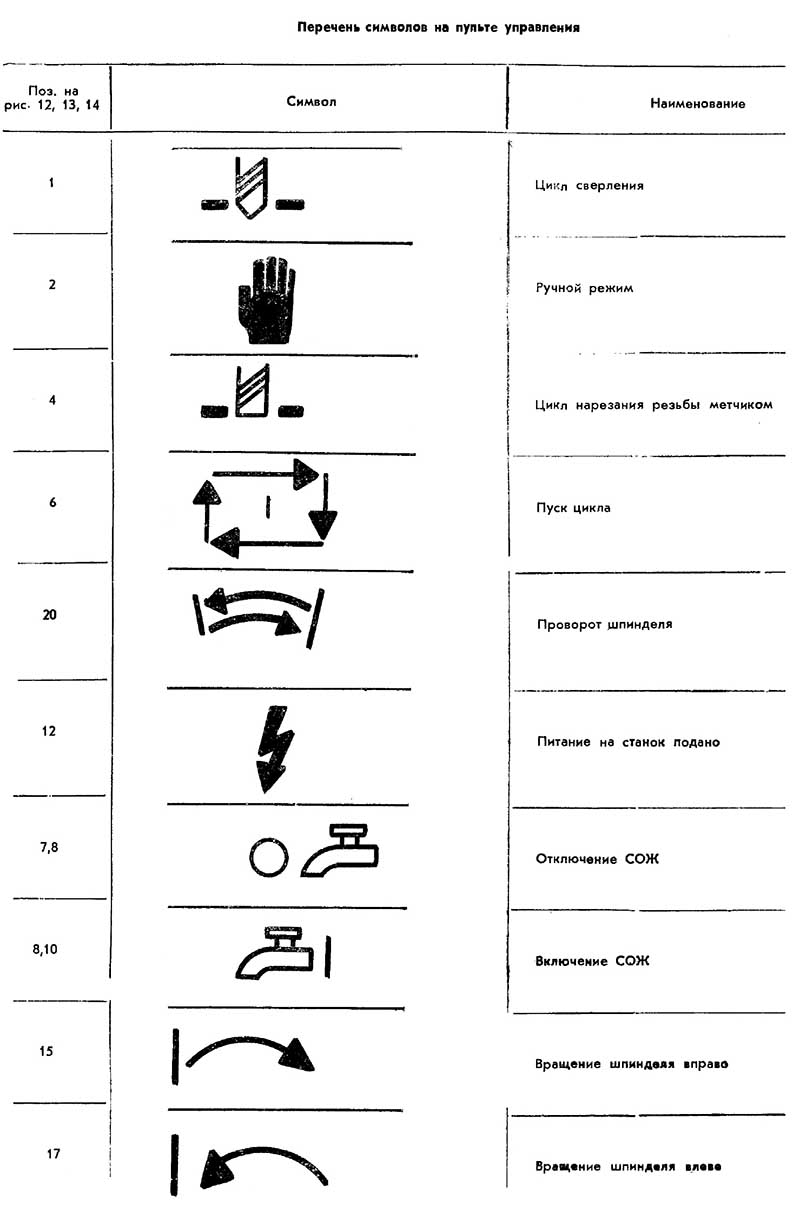

Список символів на пульті керування сверлильного верстата 2С132

Список символів на пульті керування сверлильного верстата 2С132. Скачать в увеличенном масштабе

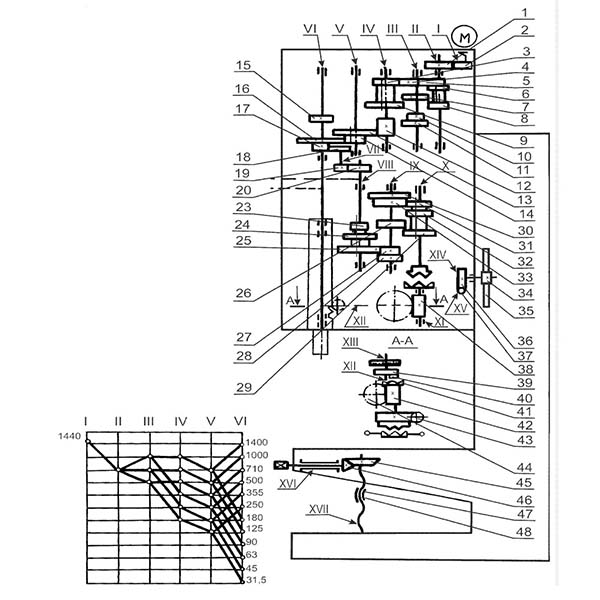

Кінематична схема вертикально-сверлильного верстата 2С132

1. Схема кінематична вертикально-сверлильного верстата 2С132. Скачать в увеличенном масштабе

Колонна верстата представляет собой пустотелую чугунную отливку коробчатой формы. По направляющим колонны типа «ласточкин хвост» вручную перемещаются сверлильная головка і подъемный стол, который имеет три Т.образных паза, в которых закрепляются' накладные крестовые столы: механизированный — на станке 2С132ПФ2И, плавающий з ручным керуванням — на станке 2С132К. На фундаментной плите, внутри колонны установлен електронасос. Фундаментная плита является резервуаром для охлаждающей жидкости.

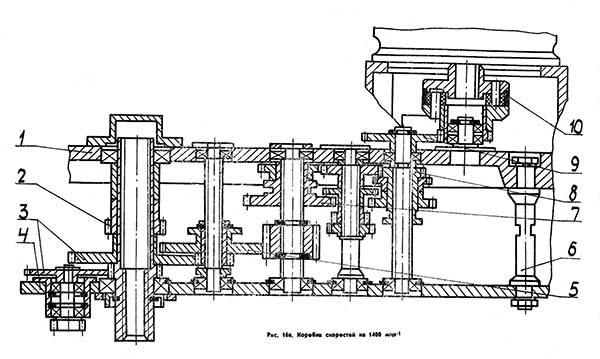

Коробка швидкостей і привід сверлильного верстата 2С132 (на 1400 об/мин)

Коробка швидкостей (рис. 16 а, б, с) сообщает шпинделю 12 или 15 различных частот обертання (в зависимости от конструкції з помощью передвижных блоков 5, 7, 8. Опори валов коробки швидкостей размещены в двух плитах: верхней 1 і нижней 4, скрепленных между собой четырьмя стяжками 6. Коробке швидкостей получает вращение от вертикально расположенного електродвигуна через еластичную муфту 10. і зубчатую передачу 9. Последний вал 2 коробки — гильза — имеет в отверстии шлицы, через которые вращение передається шпинделю. Через зубчатую пару 3 вращение передається на коробку подач.

Смазка коробки швидкостей, как і всех сборочных единиц сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите 4.

Работа насоса контролируется специальным маслоуказателем на передньої частини подмоторной плиты.

Переключення швидкостей (рис. 17) производится рукояткой 2, которая в зависимости от конструкції имеет четыре или п'ять положений по окружности і три вдоль оси.

Переключення подач осуществляется рукояткой 3, имеющей три положения по окружности і три положения вдоль оси. Рукоятки расположены на передньої частини сверлильной головки. Отсчет включаемых швидкостей і подач производится по табличкам.

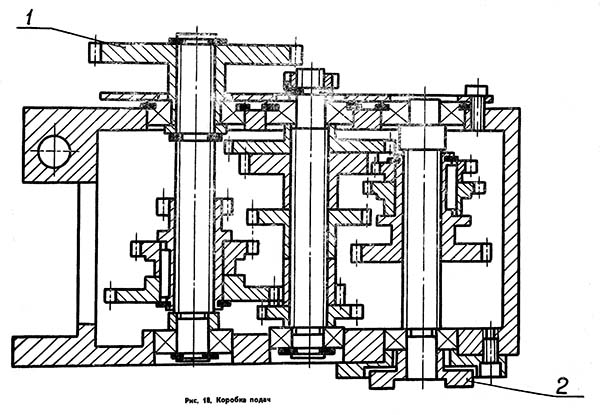

Коробка подач сверлильного верстата 2С132

Коробка подач сверлильного верстата 2С132. Скачать в увеличенном масштабе

Коробка подач (рис 18) смонтирована в отдельном корпусе і устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач.

Последний вал коробки подач сцентрирован з верхней опорой червяка механізма подачі. На післяднем валу коробки подач установлена полумуфта 2, передающая вращение червяку механізма подачі.

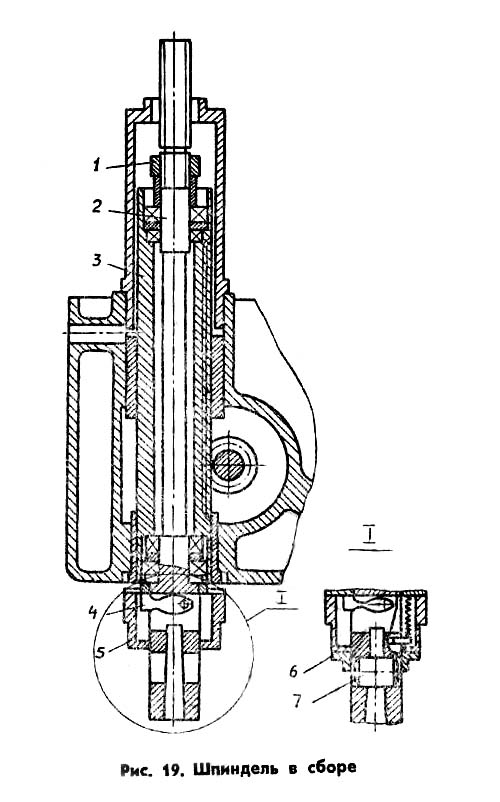

Шпиндель сверлильного верстата 2С132

Шпиндель сверлильного верстата 2С132. Скачать в увеличенном масштабе

Шпиндель 2 (рис. 19) смонтирован на двух шарикопідшипниках. Осевое усилие подачі воспринимается нижним упорным подшипником, а усилие при выбивке инструмента — верхним. Підшипники расположены в пиноли 3, которая з помощью реечной пары перемещается вдоль оси. Опис регулювання підшибників шпинделя приведено в разделе «Вказівки по експлуатации».

Для выбивки инструмента из конуса Морзе шпинделя служит специальное пристрій на головке шпинделя. Выбивка происходит вращением штурвала от руки при подъеме шпинделя. Обойма 5 приспособления упирается в корпус сверлильной головки і рычаг 4, поворачиваясь вокруг оси, выбивает инструмент.

Нижний паз шпинделя служит для фиксации специальной шпонкой 7 специальной оправки з установленной в ней фрезой при фрезеровании плоскостей на станке 2С32ПФ2И. От выпадания из паза при фрезеровании шпонку предохраняет быстросменная втулка, применяемая только при фрезеровании і устанавливаемая в фасонные пазы стакана 6.

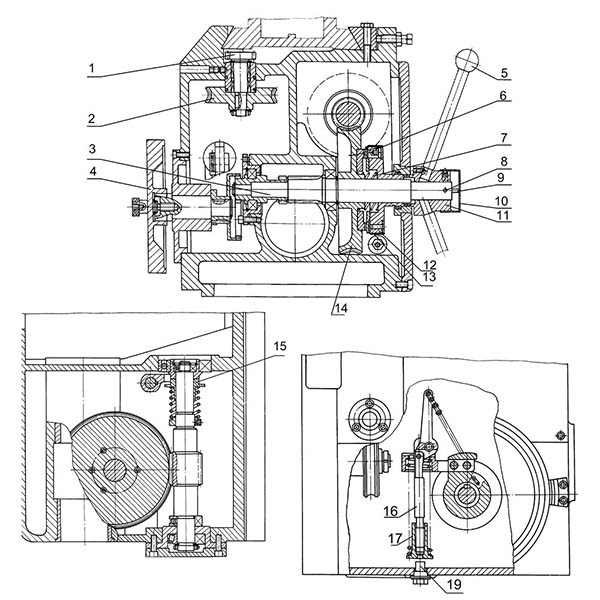

Сверлильная головка сверлильного верстата 2С132

Сверлильная головка сверлильного верстата 2С132. Скачать в увеличенном масштабе

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основні сборочные единицы верстата: коробка швидкостей, коробка подач, шпиндель, механізм подачі, противовес шпинделя і механізм переключения швидкостей і подач.

Механізм подачі состоит из червячной передачи і передачи реечной, состоящей из вала-шестерни і пиноли, зубчатой пары обертання лимба, кулачковой і храповой обгонных муфт, штурвала і является составной частью сверлильной головки. Механізм подачі приводится в рух от коробки подач і предназначен для выполнения следующих операций:

Для верстата 2С132ПФ2И (рис. 20) ручная подача шпинделя осуществляется вращением штурвала 1 на себя. При етом храповой механізм должен быть разъединен, что достигается переміщенням штифта 2 в правое положение при помощи рукоятки 3, которая должна занять верхнее положение. Для передачи момента от штурвала на вал-шестерню 4 штифт, запрессованный в полумуфту 5 должен быть совмещен з правым пазом на рукоятке 3, установленной на валу-шестерне, от которого через реечную передачу происходит поступательное перемещение пиноли со шпинделем.

Для перехода з ручного режима роботи на автоматический цикл з правой стороны сверлильной головки на оси штурвала, под крышкой, расположен механізм переключения з ручной подачі шпинделя на механизированную. Откинув крышку 6 вниз, необходимо повернуть рукоятку 3 на 180° вокруг оси из верхнего положения в нижнее. При етом ексцентрик 7 через палец 8 нажимает на штифт 2; который перемещаясь в крайнее левое положение вместе з диском 9, выводит из зацепления кулачковую полумуфту 10, а зубцы двустороннего диска 11 входят в зацепление з зубцами червячного колеса 12. Произошла подготовка к работе механізма швидкого подвода шпинделя. После нажатия кнопки «Пуск» включается електродвигатель быстрых перемещений, расположенный з левой стороны сверлильной головки. При етом електродвигатель головного руху і електромагнітні муфты отключены. Електродвигун быстрых перемещений шпинделя через ременную передачу, пружинную муфту і червячную передачу передает вращение на вал-шестерню 4, а от нее на реечную пару. В результате етого шпиндель через связанную з ним пиноль, получает поступательное движение. Происходит быстрый подвод шпинделя к обрабатываемой детали. При етом от вала-шестерни 4 через двойной блок шестерен 13 вращение передається:

Блок путевых микропереключателей (БПМ) подает сигнал на відключення електродвигуна быстрых перемещений, увімкнення нижней тормозной електромагнитной муфты, расположенной на валу червяка отключается після остановки двигуна быстрых ходов, увімкнення двигуна головного руху і верхней електромагнитной муфты, соединяющий коробку подач з валом червяка, который через червячное колесо 12, зубчатый диск 11, полумуфту 10 і вал-шестерню 4 передаёт рух пиноли 3 со шпинделем 2 (рис. 19). Происходит механическая подача. При етом штифт 18 находится левом пазу рукоятки 3, позволяющем провернуть штурвал на 20°, что дает возможность кулачкам полумуфт 5 і 10 выйти из зацепления.

По окончании механической подачі, т. е. окончания обробки детали, отключается верхняя електромагнитная муфта 23, включается нижняя тормозная муфта 24, которая після полного прекращения механической подачі должна быть отключена, включается електродвигатель быстрых ходов і через описанную выше кинематическую ланцюг: пружинная муфта — червячная пара — реечная пара — происходит быстрый отвод шпинделя вверх.

В специальном отверстии в нижней частини сверлильной головки з лицевой стороны под крышкой расположен механізм зажиму пиноли шпинделя при фрезеровании плоскостей. Откинув крышку ключом з внутренним шестигранником S = 10, к пиноли подводят винтом 19 связанную з ним опору 20 і зажимают пиноль. Рабочая плоскость опори является копией диаметра пиноли, которая перед зажимом должна быть установлена вместе со шпинделем в крайнее верхнее положение. При выполнении на станке других видов работ опору выдвигают в крайнее заднее положение до упора во фланец 21.

Принцип роботи механізма подач в станке 2С132Ц (рис.20б) при ручном, автоматическом і механическом режимах аналогичен работе механізма подач в станке 2С132ПФ2И, за исключением отсчета переміщення шпинделя.

Отличие заключается в наличии лимба 22, расположенного з левой стороны сверлильной головки і служащего для визуального отсчета і налаштування кулачков на определенную глубину обробки.

На верстатах 2С132К і 2С132 (рис, 20 д, е, ж) принцип роботи механізма подачі при ручном управлении заключается в следующем: при вращении штурвала 15 на себя поворачивается кулачковая муфта 9, которая через обойму полумуфту 8 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя.

При обработке детали на валу — шестерне 3 от приложенной осевой силы возникает крутящий момент, который не може быть передан кулаками муфты 9 і обоймы-полу-муфты 8 перемещается вдоль вала шестерни 3 до тех пор, пока торцы кулачков деталей 8 і 9 не выйдут из зацепления. В етот момент кулачковая муфта 9 поворачивается относительно вала — шестерни 3 на угол 20°, который ограничен пазом в детали 9 і штифтом 11. На обойме-полумуфте 8 сидит двухсторонний храповой диск 7, связанный з полумуфтой собачками 14. При перемещении обоймы-полумуфты 8 зубцы диска 7 выходят в зацепление з зубцами червячного колеса 5, от которого вращение передається валу шестерни 3, а от него поступательному перемещению пиноли. Происходит механическая подача шпинделя. При дальнейшем вращении штурвала 15 при включенной подаче собачки 14, установленные в обойму-полумуфту 8, проскакивают по зубцам внутренней стороны диска 7, происходит ручное опережение механической подачі.

Механическая подаче отключается штурвалом 15 після поворота его на себя на угол 20°. При етом муфта 9 войдет в зацепление з обоймой-полумуфтой 8. Под действием пружины 13 обойма-полумуфта 8 смещается вправо і расщепляет зубцы диска 7 і червячного колеса 5, механическая подача прекращается. •

Для осуществления ручной подачі колпачок 10 необходимо переместить вдоль оси вала—шестерни 3 от себя. При етом штифт 12 передает крутящий момент от кулачковой муфты 9 на вал-шестерню 3, а от него через зубчатую пару на лимб 4 расположенный з левой стороны сверлильной головки і служащей доя визуального отсчета і налаштування кулачков на глубину обробки.

Для ручного переміщення сверлильной головки по направляющим колонны имеется механізм, который состоит из двух передач: червячной 2 і реечной 1.

Для предохранения механізма подачі от поломки имеется предохранительная муфта 16, гайка 18 і винт 17, служащие для регулювання пружинного противовеса. Опис регулювання предохранительной муфты і противовеса приведено в разделе «Вказівки по експлуатации».

Предназначен для переміщення обрабатываемой детали, установленной в приспособлении на рабочей поверхности стола, в продольном (по оси X) і поперечном (по оси У) направлениях.

Механизированный крестовый стол обеспечивает быстрые переміщення, позиционирование в заданных координатах, а также рабочую подачу обрабатываемого вироби при легком прямолинейном фрезеровании.

В столе размещены приводы продольного переміщення (рис. 21) стола по направляющим салазок, поперечного переміщення (рис. 22) салазок по направляющим основания, а также защиты продольных і поперечных направляючих.

Перемещение стола 1 і салазок 2 по направляющим осуществляется индивидуальными приводами і высокомоментными електродвигунами постоянного тока 3 через зубчасті ремни 4 при помощи винтовых пар качания 5, 6.

Винтовые пары крепятся в опорах 7 і соединяются з двигунами при помощи компенсирующих муфт 8, которые позволяют выбрать погрешность несоосности вала двигуна і гвинта.

Плоские направляющие ковзання имеют антифрикционное покрытие 9 — епоксидный компаунд УП5-251, который имеет малый коеффициент трения, способность к гашению колебаний, отличаются підвищеної износостойкостью, в том числе задиростойкостью, благоприятными анти-скачковыми свойствами. Такое же покрытие нанесено на прижимные клинья.

На передньої стенке салазок і левой стенке основания установлены блоки путевых микропереключателей, обеспечивающие аварийное торможение стола і салазок, відключення електроприводов, выдают команды на двухступенчатое снижение скорости при подходе к положению «ноль» системы. Направляющие стола і салазок, а также приводы продольного і поперечного переміщення защищены кожухами і крышками.

Стол плавающий (рис. 23) предназначен для обробки деталей по копиру или разметке.

Плавающий стол состоит из трех основних частин: стопа 1, салазок 2 і основания 3.

Стол по салазкам перемещается в продольном направлении на роликовых игольчатых підшипниках. Салазки вместе со столом перемещаются в поперечном направлении на таких же роликовых игольчатых підшипниках. Роликовые игольчатые підшипники позволяют легко перемещать і устанавливать стол в нужное положение.

Положение стола фиксируется при помощи зажимного пристроя, состоящего из ексцентрикового валика 4, верхней 5 і нижней 6 тяг і двух клиньєв 7.

При вращении рукояткой 8 валика ступицы 9 ексцентриковый валик 4 поворачивается і стягивает верхнюю і нижнюю тяги вместе закрепленными на них клиньями.

Клинья, установленные в пазах типа «ласточкин хвост» стола і основания, прижимаясь к стенкам пазов фиксируют положение стола і салазок. При повороте рукоятки 8 в обратное положение стол освобождается.

Поперечные і продольные направляющие і роликовые игольчатые підшипники защищены от попадания стружки охлаждающей жидкости сверху крышками 9 сзади скребками 10, 11.

В процессе експлуатации стола возникает необходимость в регулировании направляючих качения з целью создания необходимого натяга в сопряжении направляючих і роликов.

Зажимное пристрій регулируется при помощи гвинта.

Наладка верстата на работу заключается в установці стола і сверлильной головки в необходимые для роботи положения, в зажиме их на колонне, в установці необходимых частот обертання і подач шпинделя.

На станке 2С132ПФ2И предусмотрены наступні режими керування:

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульті керування верстата установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульті керування.

Для выбора оси переміщення служит переключатель «Выбор осей X і Y». Для переміщення стола в положительном і отрицательном направлениях служат соответственно кнопки «Положительное направление переміщення». Для керування направлением обертання шпинделя служат кнопки «Вращение шпинделя влево» на пульті керування.

Для проворота зубчатых колес в коробке швидкостей во время переключения швидкостей обертання шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены наступні режими керування:

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Керування верстатом осуществляется нажатием соответствующих кнопок на пульті верстата «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так і з помощью механической передачи от електродвигуна головного руху.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обробки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

ВНИМАНИЕ! Нарезание різьби з автоматическим циклом подачі шпинделя, возможно только для верстатів 2С132ПФИ і 2С132Ц. Диапазоны подач указаны в табл. 10.

При автоматическом цикле нарезание різьби переключатель «Выбор режима» установить в крайнее правое положение «Нарезание різьби». Установить кулачки в зависимости от глубины обробки. Нажать кнопку «Пуск цикла». Окончание нарізання різьби на станке 2С132Ц контролируется соответствующими кулачками на лимбе, а на станке 2С132ПФ2И по заданной программе.

На верстатах 2С132К і 2С132 предусмотрены наступні режими:

Установить кулачки в зависимости от глубины обробки.

После увімкнення обертання і подачі шпинделя начинается обработка детали. По достижении нужной глубины обробки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку «Останов».

Нарезание різьби на станке з реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обробки. Совместить риску кулачка «Р» з соответствующей риской на лимбе і закрепить кулачок. Выключить механическую подачу. После увімкнення обертання шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарізання шпиндель автоматически реверсируется і метчик выходит из отверстия. Чтобы шпиндель принял правое вращение, нужно нажать на соответствующую кнопку.

| Наименование параметра | 2С132 | 2С132К | |

|---|---|---|---|

| Основні параметри верстата | |||

| Наибольший диаметр сверления в стали 45 по ГОСТ 1050-88, мм | 32 | 32 | |

| Диаметр нарізання різьби в стали 45 по ГОСТ 1050-88, мм | М3...М33 | М3...М33 | |

| Наибольшая высота заготовки, мм | 800 | 600 | |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | 600 | 250 | |

| Розміри рабочей поверхности подъемного стола, мм | 500 х 500 | 500 х 500 | |

| Наибольший ход подъемного стола (ось Z), мм | 300 | 300 | |

| Розміри рабочей поверхности крестового стола, мм | - | 320 х 630 | |

| Наибольший ход крестового стола (X, Y), мм | - | 500 х 250 | |

| Число Т-образных пазов Розміри Т-образных пазов | 3 | 3 | |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 500...750 | 500...750 | |

| Расстояние от оси шпинделя до направляючих стойки, мм | 300 | 300 | |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 420 | 420 | |

| Наибольшее перемещение (ход) шпинделя, мм | 250 | 250 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | |||

| Частота обертання шпинделя, об/мин | 31,5...1400 45...2000 31.5...4000 |

31,5...1400 45...2000 31.5...4000 |

|

| Количество швидкостей шпинделя | 12 | 12 | |

| Наибольший допустимый крутящий момент, Нм | 400 | 400 | |

| Размер внутреннего конуса шпинделя по ГОСТ 25557-82 | Морзе 4 | Морзе 4 | |

| Механіка верстата | |||

| Число ступеней рабочих подач | 9 | 9 | |

| Пределы вертикальних рабочих подач на один оборот шпинделя, мм | 0,1...1,6 | 0,1...1,6 | |

| Керування циклами роботи | Ручное | Полуавт. | |

| Наибольшая допустимая сила подачі (осевое усилие на шпинделе)), Н | 1500 | 1500 | |

| Динамическое торможение шпинделя | Есть | Есть | |

| Привод | |||

| Количество електродвигателей на станке | 2 | 3 | |

| Електродвигун приводу головного руху, кВт | 4 | 4 | |

| Електродвигун автоматичного циклу шпинделя, кВт | - | 0,75 | |

| Електродвигун насоса охолоджувальної рідини, кВт | 0,12 | 0,12 | |

| Сумарна потужність електродвигунів, встановлених на верстаті кВт | 4,12 | 4,87 | |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 1050 х 850 х 3000 | 1050 х 1400 х 3000 | |

| Маса верстата, кг | 1400 | 1750 рік |