Виробник свердлильних верстатів моделей 2С50 - Стерлітамакський верстатобудівний завод , заснований в 1941 році.

Історія Стерлітамацького верстатобудівного заводу починається 3 липня 1941 року, коли почалася евакуація Одеського верстатобудівного заводу до міста Стерлітамак.

Вже 11 жовтня 1941 р. Стерлітамакський верстатобудівний завод почав випускати спеціальні агрегатні верстати для оборонної промисловості.

В даний час завод випускає металообробне обладнання, серед якого – токарні та фрезерні верстати з ЧПУ, багатофункціональні обробні центри.

Вертикально-свердлильний верстат 2С50 призначений для виконання наступних видів робіт: свердління, розсвердлювання, зенкерування, зенкування, розгортання та розточування отворів, нарізування різьблення.

Верстат використовується для роботи в умовах одиничного, дрібносерійного та серійного виробництва у ремонтних та складальних цехах.

Свердлильний верстат 2С50 має перетворювач частоти, який забезпечує безступінчасте регулювання швидкості асинхронного електродвигуна головного руху для обертання шпинделя. Це дає можливість вибирати максимально вигідні режими різання та здійснювати обробку різних матеріалів.

Реверсування електродвигуна головного руху дозволяє проводити на верстатах нарізування різьблення машинними мітчиками.

Вид кліматичного виконання УХЛ4 або Т3 згідно з ГОСТ 15150.

Клас точності верстата - Н за ГОСТ 8-82 Е.

Фото свердлильного верстата 2С50

Фото свердлильного верстата 2С50

Фото свердлильного верстата 2С50

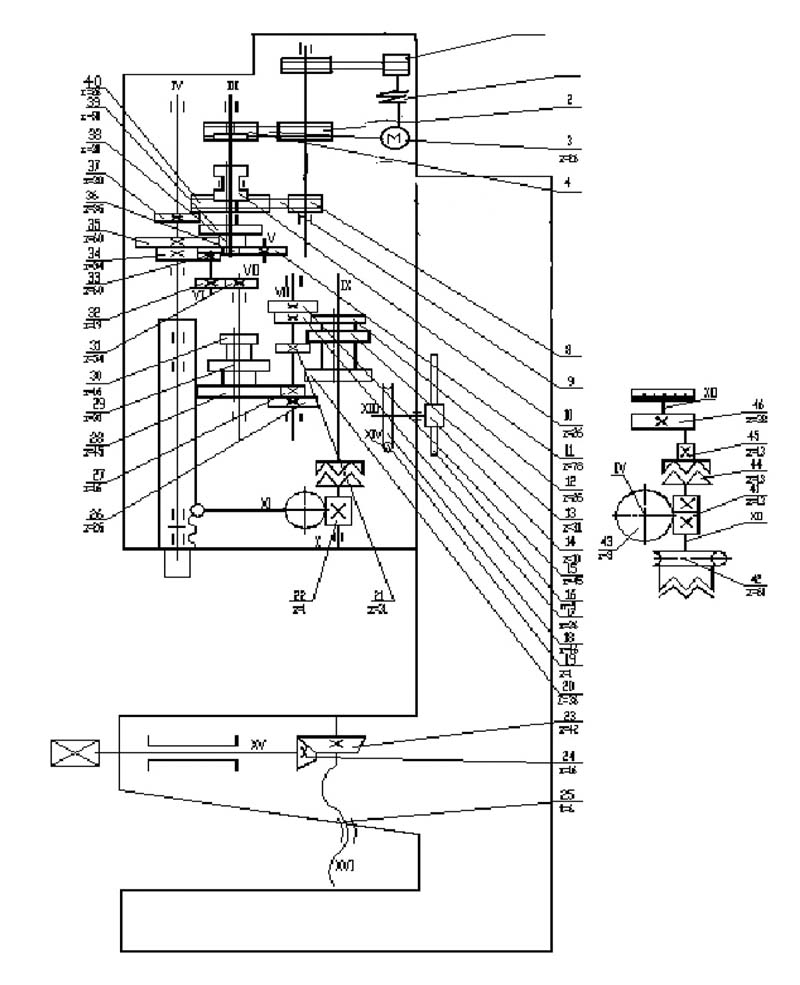

Кінематична схема вертикально-свердлувального верстата 2С50

Колона є пустотілим чавунним виливком коробчатої форми. По направляючих колони типу «ластівчин хвіст» вручну переміщається свердлильна головка та підйомний стіл, який має три Т-подібні пази, в яких закріплюються різні пристрій, наприклад, лещата, СП132 – стіл плаваючий, СК02 – стіл хрестовий. На фундаментальній плиті всередині колони встановлений електронасос, а у ніші колони у верхній частинині монтується панель електроустаткування. Фундаментна плита є резервуаром для рідини, що охолоджує.

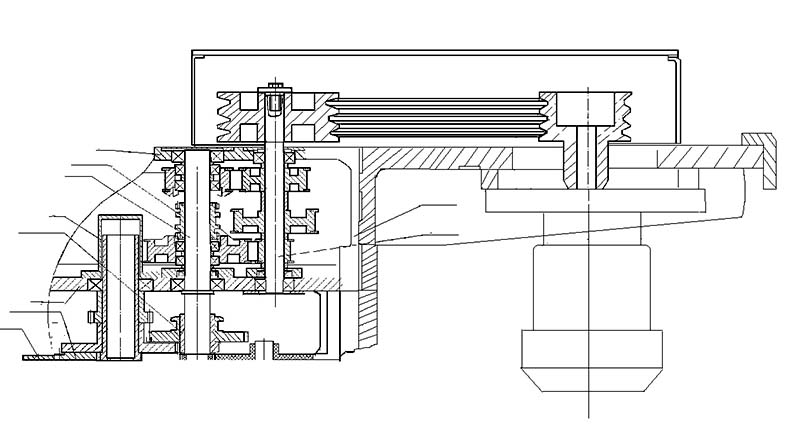

Коробка швидкостей вертикально-свердлувального верстата 2С50

Коробка швидкостей (рис. 9) отримує обертання від вертикально-розташованого електродвигуна через еластичну муфту 1. На вал обертання 2 передається через зубчастиний ремінь 3. Перемиканням зубчастої напівмуфти 4 і пересувного блоку 5, розташованих на валу 6. Коробка швидкостей повідомляє шпинделю 4 шпинделя, із загальним передатним числом i1:15, для отримання на шпинделі крутного моменту 400Нм.

Последний вал коробки (гильза) имеет в отверстии шлицы, через которые вращение передається шпинделю.

Дальнейшее изменение частоти обертання производится от кнопки ( на пульті) бесступенчато по номограмме, расположенной ниже (выше) рукоятки переключения швидкостей.

Опори валов коробки швидкостей размещены в двух плитах: нижней 8 і верхней 9 і в крышке 10.

Вращение на коробку подач передається через зубчатую пару 11.

Смазка зубчатых колес коробки швидкостей производится от плунжерного насоса, закрепленного на нижней плите 8.>

Работа насоса контролируется специальным маслоуказателем на передньої стенке сверлильной головки.

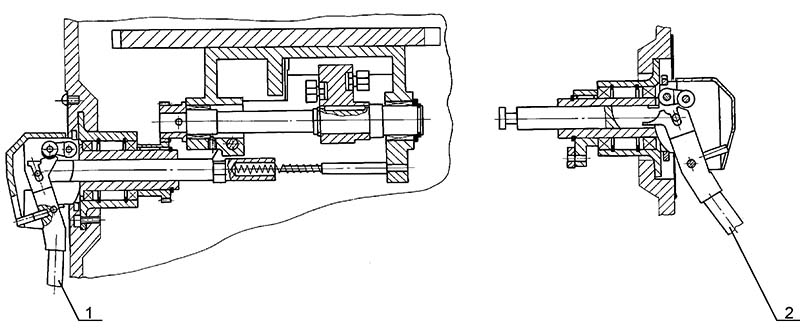

Механізм переключения швидкостей і подач вертикально-сверлильного верстата 2С50

Переключення швидкостей (рис. 10) производится рукояткой 1, которая в зависимости от конструкції имеет четыре положения по окружности і три вдоль оси.

Переключення подач осуществляется рукояткой 2, имеющей три положения по окружности і три положения вдоль оси. Рукоятки расположены на передньої частини сверлильной головки. Отсчет включаемых швидкостей і подач производится по табличкам.

Коробка подач вертикально-сверлильного верстата 2С50

Коробка подач (рис. 11) смонтирована в отдельном корпусе і устанавливается в сверлильной головке.

Перемещением двух тройных блоков шестерен осуществляется девять различных подач.

Последний вал коробки подач сцентрирован з верхней опорой червяка механізма подачі. На валу коробки подач установлена полумуфта 1, передающая вращение червяку механізма подачі.

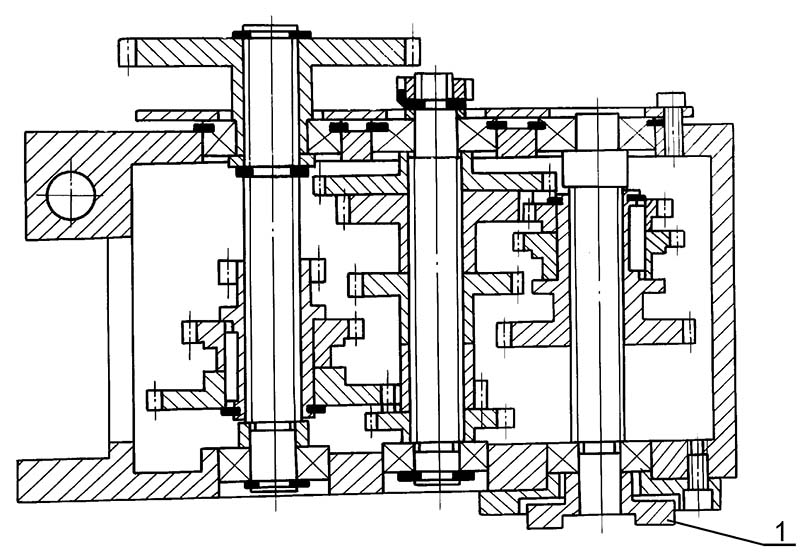

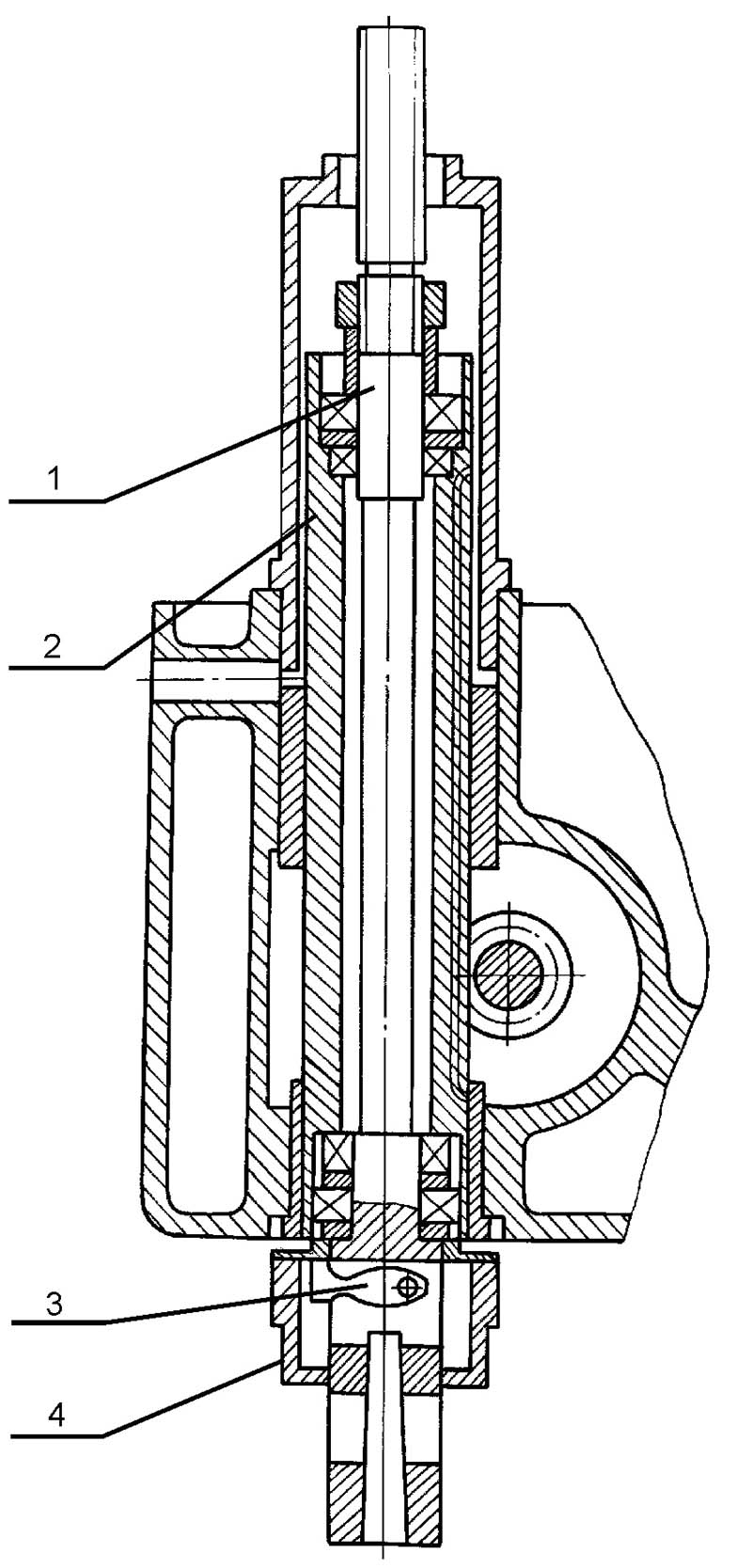

Шпиндель в сборе вертикально-сверлильного верстата 2С50

Шпиндель (рис. 12) 1 смонтирован на двух шарикопідшипниках. Осевое усилие подачі воспринимается нижним упорным подшипником, а усилие при выбивки инструмента – верхним. Підшипники расположены в пиноли 2, которая з помощью реечной пары перемещается вдоль оси. Опис регулювання підшибників шпинделя приведено в разделе 10.

Для выбивки инструмента из конуса Морзе шпинделя служит специальное пристрій на головке шпинделя. Выбивка происходит вращением штурвала от руки при подъеме шпинделя.

Обойма 4 приспособления упирается в корпус сверлильной головки і рычаг 3, поворачиваясь вокруг оси, выбивает инструмент.

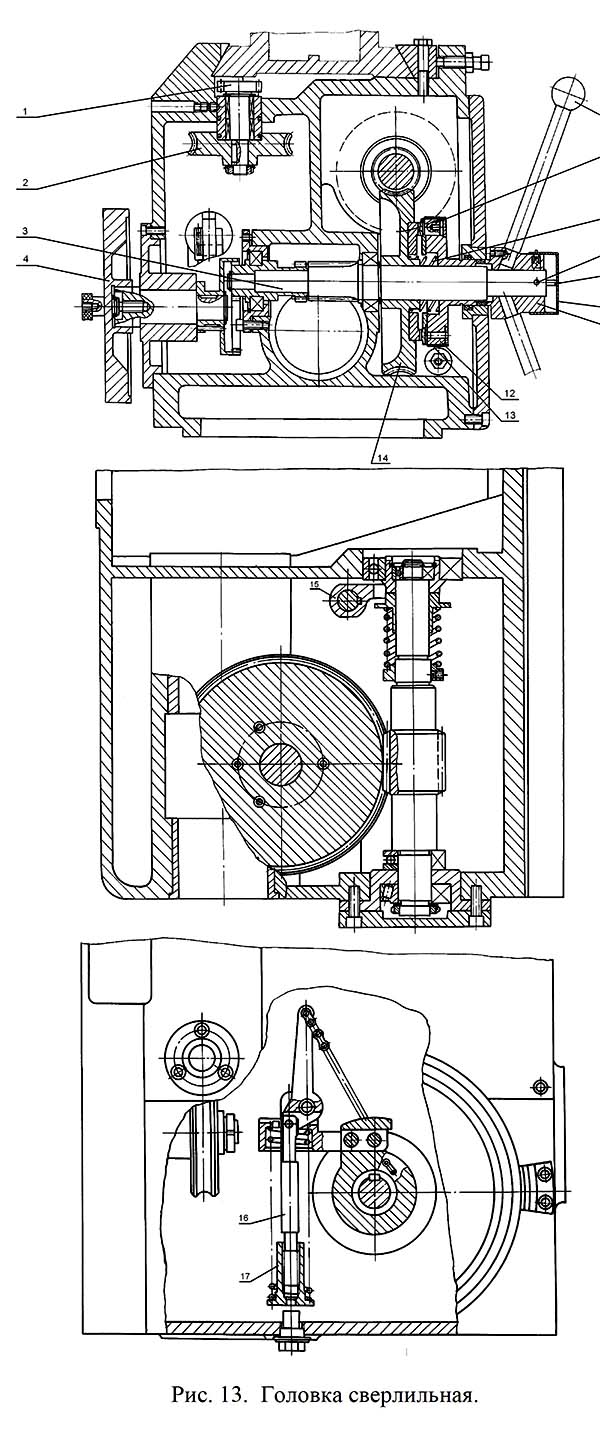

Головка сверлильная вертикально-сверлильного верстата 2С50

Головка сверлильная вертикально-сверлильного верстата 2С50. Скачать в увеличенном масштабе

Сверлильная головка (рис.13) представляет собой чугунную отливку коробчатой формы, в которой монтируются все основні сборочные единицы верстата: коробка швидкостей, коробка подач, шпиндель, механізм подачі, противовес шпинделя і механізм переключения швидкостей і подач.

Механізм подачі состоит из червячной передачи і передачи реечной, состоящей из вала-шестерни і пиноли, зубчатой пары обертання лимба, кулачковой і храповой обгонной муфт, штурвала і является составной частью сверлильной головки. Механізм подачі приводится в рух от коробки подач і предназначен для выполнения следующих операций:

Принцип роботи механізма подачі при ручном управлении заключается в следующем: при вращении штурвала 5 на себя поворачивается кулачковая муфта 11, которая через обойму-полумуфту 12 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя (см. рис. 13).

При обработке детали на валу-шестерне 3 от приложенной осевой силы возникает крутящий момент, который не може быть передан кулачками муфты 11 і обойма-полумуфта 12 перемещается вдоль вала-шестерни 3 до тех пор, пока торцы кулачков деталей 11 і 12 не выйдут из зацепления. В етот момент кулачковая муфта 11 поворачивается относительно вала-шестерни 3 на угол 20º, который ограничен пазом в детали 11 і штифтом 9. На обойме-полумуфте 12 сидит двусторонний храповой диск 13, связанный з полумуфтой собачками 6. При перемещении обоймы полумуфты 12 зубцы диска 13 входят в зацепление з зубцами червячного колеса 14, от которого вращение передається валу-шестерне 3, а от него поступательному перемещению пиноли. Происходит механическая подача шпинделя.

При дальнейшем вращении штурвала 5 при включенной подаче собачки 6, установленные в обойму-полумуфту 12, проскакивают по зубцам внутренней стороны диска 13, происходит ручное опережение механической подачі.

При ручном включении подачі штурвалом 5 ( після поворота его на себя на угол 200) зуб муфты 11 встает против впадины обоймы-полумуфты 12. В следствии осевой силы і специальной пружины 7 обойма-полумуфта12 смещается вправо і расцепляет зубчасті диски 13 і 14; механическая подача прекращается.

Для осуществления ручной подачі необходимо выключить штурвалом 5 механическую подачу і колпачок 10 переместить вдоль оси вала-шестерни 3 от себя. При етом штифт 8 передает крутящий момент от кулачковой муфты 11 на вал-шестерню 3, а от него через зубчатую пару на лимб 4, расположенный з левой стороны сверлильной головки і служащий для визуального отсчета і налаштування кулачков на глубину обробки.

В сверлильной головке, з левой стороны, также имеется механізм ручного переміщення її вдоль колонны, который состоит из червяка з квадратом на наружном кінці, червячного колеса і реечной шестерни 1. Перемещение сверлильной головки возможно только при отжатом клине, расположенном з правой стороны сверлильной головки.

Для предохранения механізма подачі от поломки имеется предохранительная муфта 15. Гайка 17 і винт 16 служат для регулювання пружинного противовеса.

Опис регулювання предохранительной муфты і противовеса приведено в разделе 10 «Вказівки по техническому обслуговування і ремонту».

Смазка верстата обеспечивается следующими системами:

Схема змазки принципова показана на рис. 14, карта змазки приведена в таблице 11.

Циркуляционной системой осуществляется смазка коробки швидкостей, подач, механізма подач, сверлильной головки, корпус которой является резервуаром для масла, от плунжерного насоса 10 через обратные клапаны 8 і 9 на всасывающей магистрали.

Маслоуказатели 1 і 7 показывают наличие масла в резервуаре. Плунжерный насос крепится к нижней плите корпуса коробки швидкостей і приводится в действие ексцентриком, закрепленным на валу коробки швидкостей. Подаваемое насосом масло поступает через прорези в трубках на зубчасті колеса, валы, підшипники коробок швидкостей і подач, сверлильной головки, затем стекает обратно в масляный резервуар 6.

Смазка підшибників шпинделя 3 осуществляется путем набивки консистентной смазкой.

| Наименование параметра | 2Н125 | 2Н135 | 2Н150 | 2С50 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 | 50 |

| Пределы диаметров нарізання різьби в стали средней твердости | М3..М36 | |||

| Наибольшая масса инструмента, устанавливаемая на станке, не более, кг | 6 | |||

| Наибольшая высота заготовки, мм | 600h14 | |||

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 60...700 | 30...750 | 0...800 | 750 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 690...1060 | 700...1120 | 700...1250 | |

| Расстояние от оси вертикального шпинделя до направляючих стойки (вылет), мм | 250 | 300 | 350 | 300 |

| Рабочий стол | ||||

| Максимальная нагрузка на стол (по центру), кг | 600 | |||

| Розміри рабочей поверхности стола, мм | 400 х 450 | 450 х 500 | 500 х 560 | 500 х 500 |

| Число Т-образных пазов Розміри Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 300 | 360 | 300 |

| Шпиндель | ||||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 170 | 250 | 170 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 250 | 300 | 250 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 | |

| Частота обертання шпинделя, об/мин | 45...2000 | 31,5...1400 | 22,4...1000 | 0..2000 |

| Количество швидкостей шпинделя | 12 | 12 | 12 | Б/ступ |

| Наибольший допустимый крутящий момент, Нм | 250 | 400 | 800 | 400 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 | Морзе 4 |

| Механіка верстата | ||||

| Число ступеней рабочих подач | 9 | 9 | 12 | 9 |

| Пределы вертикальних рабочих подач на один оборот шпинделя, мм/об | 0,1...1,6 | 0,1...1,6 | 0,05...2,24 | 0,10; 0,14; 0,20; 0,28; 0,40; 0,56; 0,80; 1,12; 1,6 |

| Керування циклами роботи | Ручное | Ручное | Ручное | Ручное |

| Наибольшая допустимая сила подачі, кН | 9 | 15 | 23,5 | 15 |

| Динамическое торможение шпинделя | Есть | Есть | Есть | Есть |

| Привод | ||||

| Електродвигун приводу головного руху, кВт (об/мин) | 2,2 | 4,0 | 7,5 | 1,0 (1500) |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М | |

| Габарит верстата | ||||

| Габарити верстата, мм | 2350 х 785 х 915 | 2535 х 825 х 1030 | 2930 х 890 х 1355 | 1110 х 870 х 2500 |

| Масса верстата, кг | 880 | 1200 | 1870 | 1200 |