Виробник вертикальних свердлильних верстатів моделей 2А125 , 2А135, 2А150, 2Г175 - Стерлітамацький верстатобудівний завод , заснований в 1941 році.

Історія Стерлітамацького верстатобудівного заводу починається 3 липня 1941 року, коли почалася евакуація Одеського верстатобудівного заводу до міста Стерлітамак.

Вже 11 жовтня 1941 р. Стерлітамакський верстатобудівний завод почав випускати спеціальні агрегатні верстати для оборонної промисловості.

В даний час завод випускає металообробне обладнання, серед якого – токарні та фрезерні верстати з ЧПУ, багатофункціональні обробні центри.

Верстат свердлильний вертикальний 2А125 замінив у виробництві застарілу модель 2125 і був замінений на більш досконалу модель 2Н125 .

Універсальний вертикально-свердлильний верстат моделі 2А125 призначений для роботи в ремонтних та інструментальних цехах, а також у виробничих цехах з дрібносерійним випуском продукції; оснащений пристроями верстат може бути застосований у масовому виробництві.

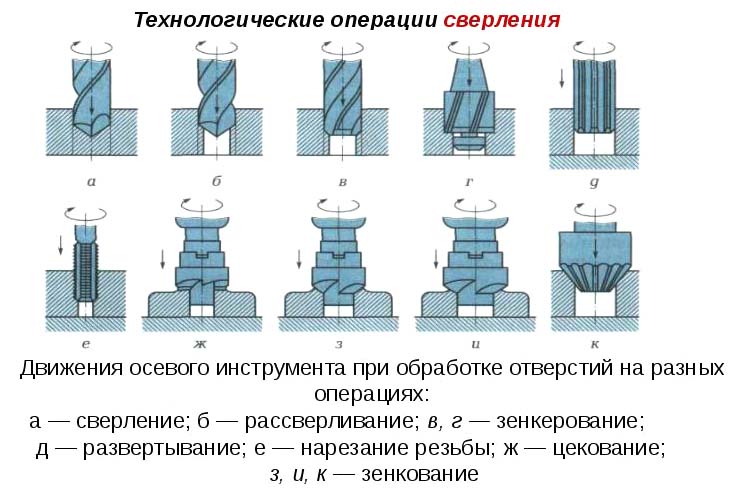

Вертикально-свердлильний верстат 2А125 , з умовним діаметром свердління 25 мм, використовується на підприємствах з одиничним та дрібносерійним випуском продукції і призначені для виконання наступних операцій: свердління, розсвердлювання, зенкування, зенкерування, розгортання, нарізування різьблень і підрізування торців.

Верстат допускає зусилля подачі 900 кг, момент, що крутить, 2500 кгсм і поставляється з електродвигуном потужністю 2,8 кВт.

Операції свердління на верстаті 2а125

Шпиндель верстата 2А125 має дев'ять швидкостей обертання з діапазоном регулювання 97..1360 оборотів за хвилину від механічної коробки швидкостей.

Подачі шпинделя мають як ручний, так і механічний привід від 9-швидкісної коробки подач з діапазоном регулювання 0,1..0,81 мм на оборот.

Верстат забезпечений пристроєм реверсування електродвигуна головного руху, що дозволяє проводити на них нарізування різьблення машинними мітчиками на задану глибину при ручній подачі шпинделя.

Допускає обробку деталей у широкому діапазоні розмірів з різних матеріалів з використанням інструменту з високовуглецевих та швидкорізальних сталей та твердих сплавів.

Категорія розміщення 4 за ГОСТ 15150-69.

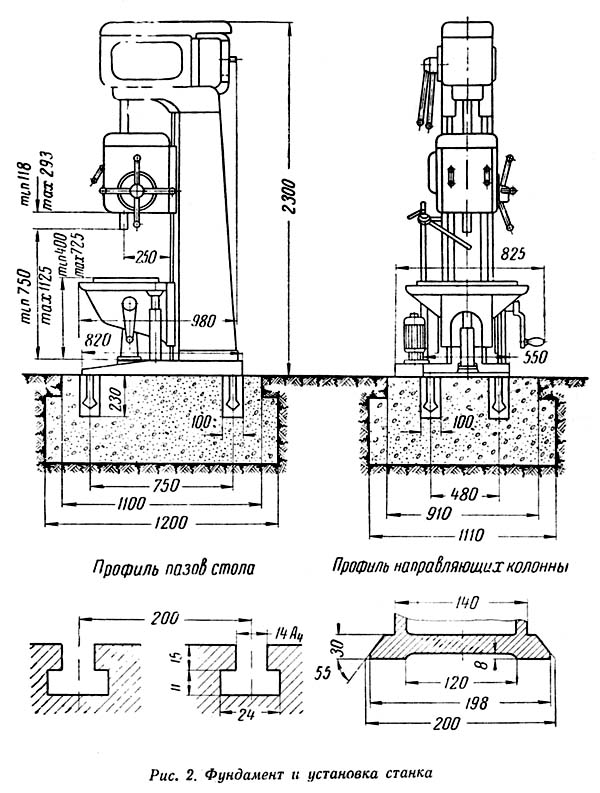

Габаритні розміри вертикально свердлувального верстата 2А125

Фото свердлильного верстата 2А125

Фото свердлильного верстата 2А125

Фото свердлильного верстата 2А125

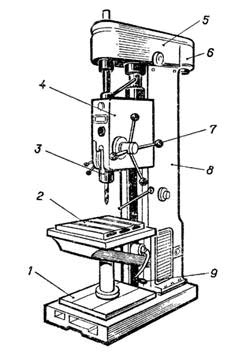

Розташування складових частинин свердлильного верстата 2А125

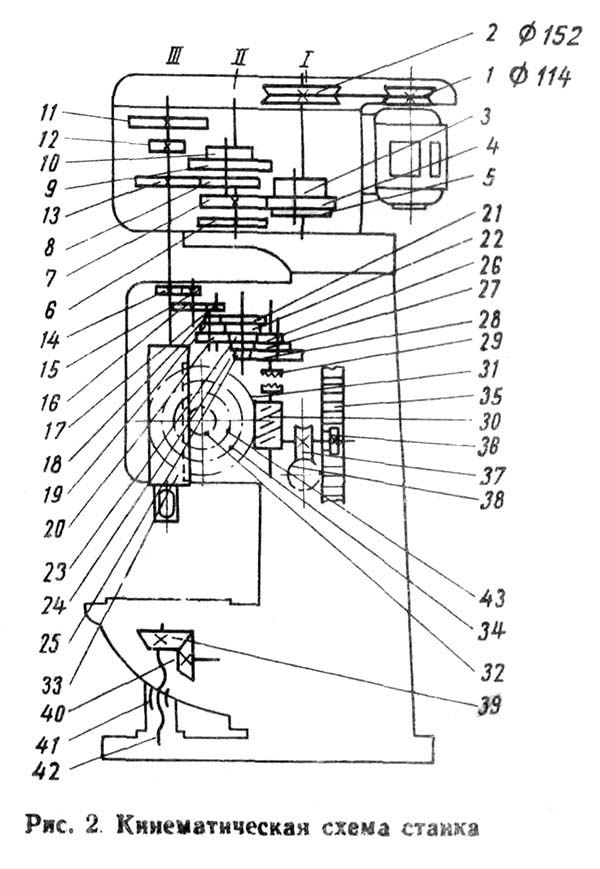

Кінематична схема свердлильного верстата 2А125

Кінематична схема сверлильного верстата 2А125. Дивитись у збільшеному масштабі

Кинематическая ланцюг (схема на рис. 2) служит для обертання і вертикального переміщення (подачі) шпинделя. Механізми верстата приводятся от електродвигуна посредством клиноременной передачи типа А1000 через шкивы 1 і 2. Шкив 2 сидит на первом валу коробки швидкостей, на котором находится подвижной тройной блок шестерен 3, 4, 5, передающий вращение второму валу через нерухомо укрепленные на нем шестерни 6, 7 і шестерню 9 второго тройного блока. Скользящий по второму валу тройной блок шестерен 8, 9 і 10 через шестерни 11, 12 і 13 передает вращение выходному валу, представляющему собой пустотелую гильзу (см. рис. 5). По шлицевому отверстию етого вала свободно перемещается шлицевой конец шпинделя.

Механізм подач получает рух по следующей ланцюги:

Таким образом, вращательное рух всего механізма преобразуется в поступательное рух шпинделя. Шпиндель може перемещаться также от руки при помощи сидящего на горизонтальном валу штурвала. На горизонтальном валу сидит шестерня 43, сцепленная з шестерней внутреннего зацепления 34 лимбом установки глубины сверления.

Подъем кронштейна осуществляют вращением рукоятки через червяк 38, червячную шестерню 37 і реечную шестерню 36, сцепляющуюся з рейкой 35, укрепленной на колонне верстата.

Подъем стола производят вращением рукоятки через конические шестерни 40 і 39, винт 42 і гайку 41.

Кінематична схема сверлильного верстата 2А125

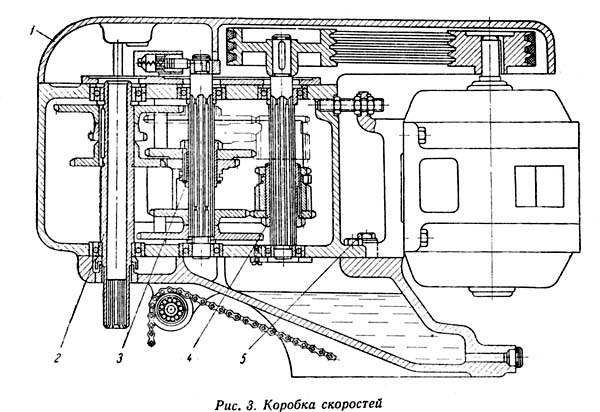

Коробка швидкостей сверлильного верстата 2А125. Дивитись у збільшеному масштабі

Коробка швидкостей представляет собой чугунный корпус, внутри которого расположен шестеренчатый редуктор шпинделя і механізм переключения швидкостей.

Привід коробки швидкостей осуществляется от вертикально расположенного електродвигуна через клиноременную передачу. Електродвигун укреплен на кронштейне, который може перемещаться вдоль оси коробки, что обеспечивает натяжение ремня. Зажим кронштейна в любом положении осуществляется затяжкой двух болтов 1.

Передвижением двух тройных блоков шестерен 2 і 3 получают девять различных чисел оборотів шпинделя. Переключення осуществляется при помощи вилок, управляемых двумя рукоятками, расположенными на левой крышке корпуса коробки швидкостей (табл. 1).

Вал 4 коробки швидкостей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю верстата.

Остальные валики коробки — шлицевые, что значительно упрощает сборку. Смазка всего механізма коробки швидкостей осуществляется от специального насоса, расположенного под кожухом 5.

Корпус коробки швидкостей устанавливается на специальную чугунную подставку.

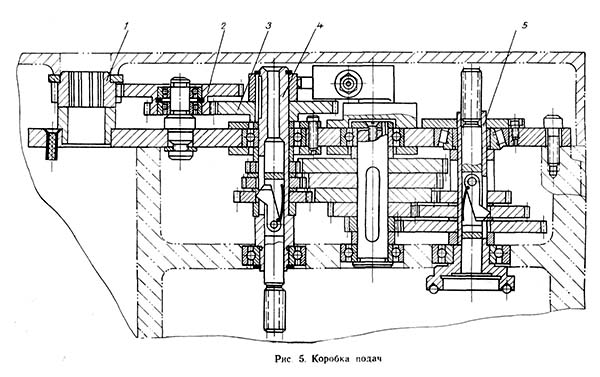

Коробка подач вертикально-сверлильного верстата 2А125

Коробка подач сверлильного верстата 2А125. Дивитись у збільшеному масштабі

Коробка подач (рис. 5) установлена в корпусе механізма подач. Привід коробки подач осуществляется от шестерни 1, которая сидит непосредственно на шлицах шпинделя і зацепляется з двойной шестерней 2, сидящей на оси. Шестерня 2 передает вращение посредством шестерни 3 двойному конусу 4 з вытяжными шпонками.

Вытяжные шпонки управляются рукоятками, помещенными на лобовой частини кронштейна. Валик 5 второго конуса имеет торцовые кулачки, которые сцепляются з кулачковой муфтой, сидящей на червяке механізма подач.

Коробка подач осуществляет девять подач в пределах 0,1..0,81 мм на один оборот шпинделя (табл. 2).

Коробка подач вертикально-сверлильного верстата 2А125

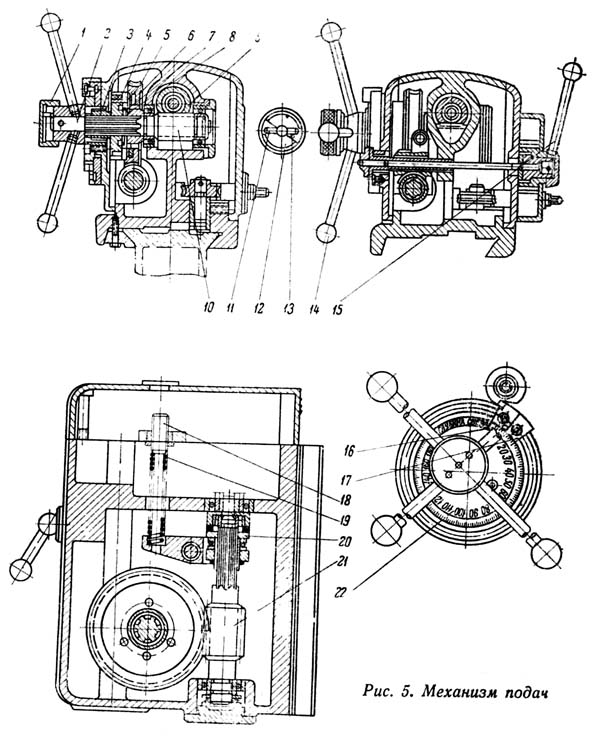

Механізм подач сверлильного верстата 2А125. Дивитись у збільшеному масштабі

Корпус механізма подач представляет собой жесткую чугунную отливку, внутри которой, кроме механізма подач, находится шпиндель і механізм коробки подач.

Привід механізма подач осуществляется коробкой подач через кулачковую муфту 1, служащую для виключення механической подачі от кулачка 18, установленного на лимбе 19. Эта же муфта играет роль предохранительного пристроя при перегрузке.

С помощью гвинта 2 і пружины 3 муфта настраивается на вимкнення (прощелкивание) при усилии подачі, превышающем номинальное усилие на 10%, т. е. при усилии в 1000 кг.

Выключение механической подачі в любой момент можно произвести вращением штурвала 4 в обратном направлении, т. е, от себя.

Для налаштування глубины сверления конец, сверла доводится вручную до контакта з деталью, а край кулачка 22 совмещается з делением лимба 19, соответствующим глубине сверления.

Принцип роботи механізма подач заключается в следующем: вращая штурвал 4 на себя, мы повернем соединенную з ним муфту на 20° относительно вала. Угол 20° ограничивается прорезью на муфте і штифтом 6.

При етом зубья муфты 5 благодаря скосу сдвигают обойму 7 в осевом направлении и, входя торцом на торец зубьев обоймы, фиксируют ето смещение. На обойме сидит двусторонний храповой диск 8, связанный з обоймой пружинными собачками 9.

При смещении обоймы зубья диска входят в зубья второго диска 10, прикрепленного к червячному колесу 11.

Так как ланцюг замкнута торцами зубьев муфты 5 і обоймы 7, вращение червячного колеса 11 передається на вал 12. При дальнейшем вращении штурвала 4 з включенной подачей собачки 9, сидящие в обойме 7, проскакивают по зубьям внутренней стороны диска 8, и, таким образом, производится ручное опережение механической подачі.

При ручном выключении подачі поворотом штурвала 4 в обратную сторону на 20° относительно вала 14 зуб муфты 5 устанавливаем против впадины обоймы 7. Обойма 7 вследствие осевой силы, возникающей благодаря наклону зубьев дисков 8 і 10 і специальной пружины 13, смещается вправо і расцепляет диски. Механическая подача прекращается.

Механізм подачі допускает ручную подачу шпинделя штурвалом непосредственно через реечную шестерню 14 і гильзу шпинделя 15, для чего необходимо выключить механическую подачу штурвалом 4, а затем кольцо 16 переместить вдоль оси вала 12 от себя, при етом штифт 17 блокирует штифт 16.

Таким образом, вращение штурвала 4 передається непосредственно на горизонтальный вал 12. Так как при выключении подачі кулачком 22 через муфту 1 на червяке 20 не освобождается горизонтальный вал 12, вращающийся инструмент не отходит от детали і производит зачистку обрабатываемой поверхности, что особенно важно при подрезных работах.

Благодаря наличию електрореверса, управляемого как вручную, так і автоматически, можно производить нарезание різьби при ручном подводе і отводе метчика.

Когда при ручном управлении реверсом получена требуемая глубина нарезки рукояткой 21 переключаем направление обертання шпинделя і выводим метчик. При автоматическом реверсе глубина нарезки настраивается Кулачком 18, расположенным на лимбе 19, который при получении требуемой глубины производит переключение.

При нарезании різьби следует применять предохранительный патрон.

Кронштейн можно легко перемещать по направляющим колонны вручную кривошипной рукояткой, благодари червячной і реечной парам.

В случае необходимости переміщення кронштейна по направляющим клин кронштейна должен быть предварительно отжат.

Зажим кронштейна в любом положении производится клином при помощи ключа.

Работа на станке должна производиться після полного зажиму всех болтов клина кронштейна.

Смазка механізма подач і коробки подач производится от специального насоса, установленного в коробке подач.

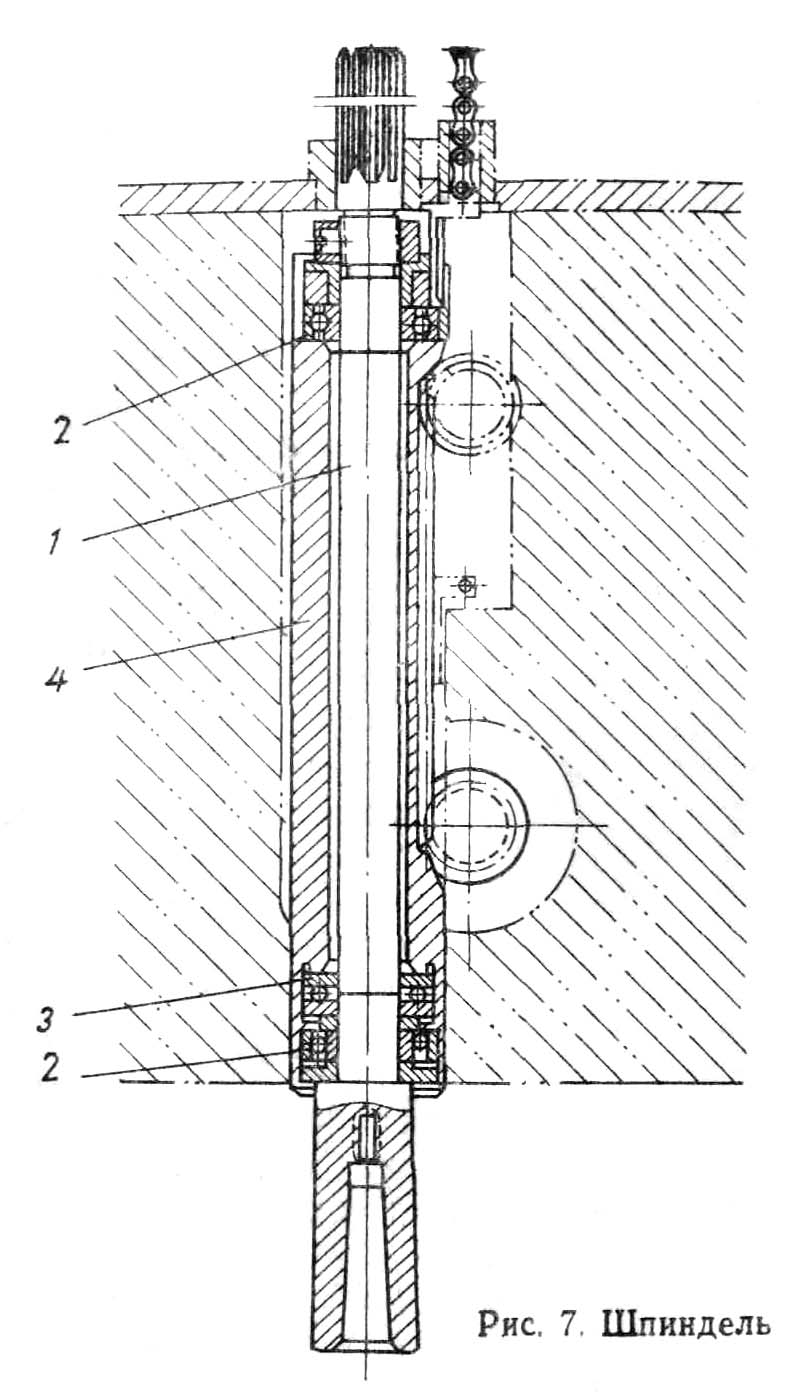

Шпиндель вертикально-сверлильного верстата 2А125

Шпиндель з підшипниками (рис. 7) монтируется в гильзе, которая в свою очередь направляется втулками кронштейна.

Шпиндель 1 вращается в шариковых підшипниках 2. Осевое усилие подачі воспринимается упорным подшипником 3, смонтированным в стакане 4.

Регулювання підшибників производится путем подтягивания гайки через окно, расположенное на лобовой частини кронштейна.

Шпиндель уравновешивается грузом, помещенным в колонне верстата.

Смазка підшибників шпинделя производится фитилем из полости коробки подач.

Подача масла должна составлять одну каплю в минуту.

Шпиндель верстата 2А125 смонтирован на 3-х підшипниках:

Подшипник 206 - ето шариковый радиальный однорядный подшипник открытого типа. Предназначен для восприятия радиальных нагрузок при високою скорости обертання.

Этот тип підшипника применяется повсеместно во всех отраслях промышленности, сельском хозяйстве. По количеству продаваемых единиц етот подшипник уступит разве что точно такому же, но на размер меньше — 205. В основном такой подшипник покупают закрытого типа — 180206 і именно он производится на підшибниківых заводах в больших объемах. Конструкція — шариковый радиальный — предназначена для восприятия радиальных нагрузок і в очень незначительной степени осевых.

Помимо етих двух модификаций существуют 80206 (закрытый з двух сторон металлическими шайбами), 60206 (закрытый з одной стороны) і 50206 - з проточкой по внешней обойме под стопорное кольцо (післядняя разновидность применяется достаточно редко). Підшипники производятся в основном 6 класса точності, они предназначены для массового потребителя. Для нужд окремих отраслей промышленности выпускаются различные модификации з дополнительными требованиями по експлуатации (требования к шумности, точності, устойчивости к температурным или химическим воздействиям), підвищеної грузоподъемностью (обозначается буквой А справа от основного обозначения).

Основні заводы изготовители в нашей стране — ОАО «СПЗ» (Саратов, 3 ГПЗ), VBF (Вологда, 23 ГПЗ), ООО «СПЗ-4″ (Самара) і 2 ГПЗ (Москва). Два післядних завода собирают підшипники из китайских комплектующих, произведенных з контролем качества из нормального металла (в отличие от таких брендов, как CRAFT, SZPK, hb і прочих), что обуславливает их меньшую цену при достойных рабочих характеристиках. Підшипники для массового потребителя производятся согласно ГОСТ 520-2002, специальные модификации производятся по ТУ і ЕТУ і поставляются непосредственно з одного завода на другой, минуя дилерскую сеть.

Купить подшипник етого типа по минимальным ценам можно у официальных дилеров заводов.

Ориентировочная цена вироби очень сильно зависит от производителя і составляет от 34 — 35 (Китай) до 280 — 300 рублей (SKF). Підшипники з защитными шайбами і заглушками немного дороже открытых. Российские підшипники по цене ближе к китайским, но по качеству значительно лучше их.

Импортные підшипники данного типоразмера обозначаются как 6206 /Рх (где х — класс точності изготовленного підшипника і варьирует от 2 до 6) з дополнительными обозначениями защитных шайб і заглушек как Z, ZZ или 2RS. Например, 6206 2RS — обозначение для підшипника 180206, принятое у производителя FAG.

Подшипник 180206 (закрытый, аналог — 6206 2RS) широко применяется в отечественной автомобильной і сельскохозяйственной технике.

Схема підшипника 206 (6206)

Масло для змазки верстата должно быть чистым, бескислотным, не должно содержать воды і твердых частиниц.

Рекомендуется употреблять индустриальное масло марки «20» (веретенное «3») ГОСТ 1707—51.

Механізми коробки швидкостей смазываются от специального насоса, подающего масло из масляного резервуара в подставке коробки швидкостей.

При работе верстата масло разбрызгивается быстровращающимися зубчатыми колесами, благодаря чему попадает на все рабочие поверхности механізма коробки швидкостей.

Шестерни коробки подач і механізма подач смазываются от насоса, установленного в коробке подач, который подает масло из нижней полости корпуса кронштейна.

Направляющие колонны, поверхность стакана і шлицевая часть шпинделя смазываются ежедневно поверху. Для заливки масла в коробку швидкостей требуется 3 л, в кронштейн — 1,5 л масла.

Замену масла следует производить первый раз через 12—15 дней, второй раз — через 20—25 дней, затем по одному разу каждые_3_месяца. Спуск масла производится через отверстия слива, предусмотренные в коробке швидкостей і в кронштейне.

При смене масла механізмы нужно промыть чистым керосином. Перед заливкой масло следует профильтровать. В процессе роботи необходимо следить за работой маслонасосов коробки швидкостей і подач, а также подачей масла на підшипники шпинделя.

После установки верстата на рабочем месте, очистки, заливки масла і змазки, подключения к електрической сети, проверки роботи на всех оборотах і подачах никакого дополнительного регулювання не требуется.

Наладка верстата заключается в установці стола і кронштейна в необходимые для роботи положения, зажиме клина кронштейна і установці чисел оборотів і подачі.

Зазоры в підшипниках шпинделя выбираются через окно на передньої стенке кронштейна, закрытое крышкой. Для осуществления регулювання необходимо шпиндель повернуть таким образом, чтобы винт регулировочной гайки находился в окне; затем, ослабив винт, подтянуть гайку і вновь зажать винт.

Глубина сверления устанавливается при помощи лимба следующим образом (см. рис. 6): вращая крестовый штурвал на себя, опускаем шпиндель до соприкосновения з обрабатываемой деталью. Отвертываем винт кулачка 22 виключення подачі і кулачка 18, поворачиваем кулачок 22 до совпадения его края з делением лимба, соответствующим глубине сверления, і вновь затягиваем винты.

При етом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

Кулачок 18 служит для налаштування автоматичного реверсирования направления шпинделя при нарезании різьби. Установка етого кулачка производится аналогично установці кулачка виключення механической подачі. При етом кулачок виключення подачі отводится назад на 10 мм.

Перемена направления обертання шпинделя производится за счет реверсирования електродвигуна.

Колпачок з накаткой, расположенный в центре крестового штурвала, служит для виключення механической подачі при необходимости производить сверление или нарезание з ручной подачей. Для увімкнення ручной подачі колпачок следует отжать от себя до отказа.

Натяжка ремней производится переміщенням кронштейна з установленным на нем електродвигуном при помощи натяжных винтов, помещенных на боковой стенке кронштейна.

Для подтяжки пружины предохранительной муфты, выключающей подачу при перегрузке, служит спеціальний винт з внутренним шестигранным отверстием, расположенный под колпачком верхней крышки кронштейна. Нормально пружина отрегулирована так, чтобы выключать подачу при осевом усилии, превышающем номинальное усилие подачі на 10%, т. е. при усилии в 1000 кг.

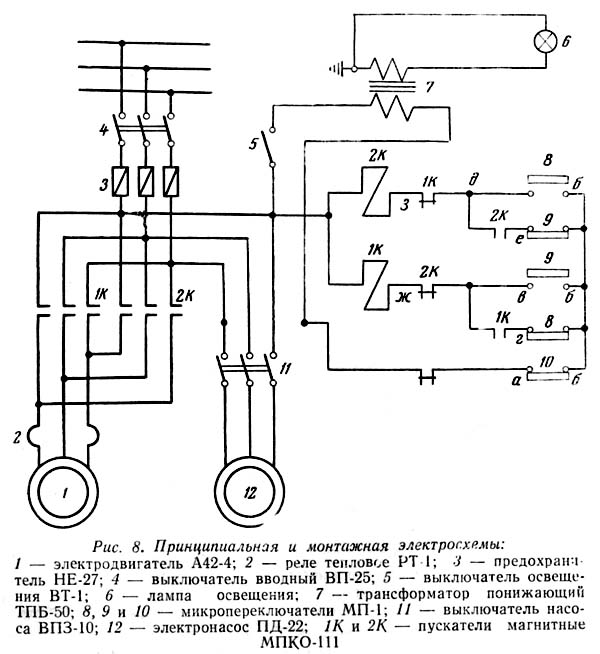

Електрична схема вертикально-сверлильного верстата

1К, 2К - Пускатели магнитные МПКО-111

Електроустаткування верстата (рис. 8) состоит из следующих вузлів:

Схемой предусмотрена защита от короткого замыкания, от перегрузки і нулевая защита.

Кронштейн заземлен дополнительной жилой.

Верстат должен быть заземлен, для чего имеется спеціальний болт.

Уход за електрообладнанням проводится согласно типовым инструкциям.

| Наименование параметра | 2А125 | 2А135 | 2А150 |

|---|---|---|---|

| Основні параметри верстата | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 0… 700 | 0… 750 | 0… 800 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 750… 1125 | 705… 1130 | 650… 1200 |

| Расстояние от оси вертикального шпинделя до направляючих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Розміри рабочей поверхности стола, мм | 500 х 375 | 450 х 500 | 500 х 600 |

| Число Т-образных пазов Розміри Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 325 | 325 | 325 |

| Шпиндель | |||

| Наибольшее перемещение шпиндельной бабки (салазок шпинделя), мм | 200 | 200 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 175 | 225 | 300 |

| Частота обертання шпинделя, об/мин (число ступеней) | 97… 1360 (9) | 68… 1100 (9) | 32… 1400 (12) |

| Количество швидкостей шпинделя | 9 | 9 | 12 |

| Наибольший допустимый крутящий момент, Н*м (кгс*м) | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механіка верстата | |||

| Число ступенів робочих подач | 9 | 11 | 9 |

| Межі вертикальних робочих подач на один оборот шпинделя, мм (кількість ступенів) | 0,1… 0,81 (9) | 0,115… 1,6 (11) | 0,12… 2,64 (9) |

| Найбільше зусилля подачі, Н (кгс) | 9000 (900) | 16000 (1600) | 25000 (2500) |

| Динамічне гальмування шпинделя | Є | Є | Є |

| Електроустаткування та привід верстата | |||

| Електродвигун приводу головного руху, кВт | 2,8 | 4,5 | 7,5 |

| Електронасос охолоджувальної рідини | Н14-22М | Н14-22М | Н14-22М |

| Габарити та маса верстата | |||

| Габарити верстата (довжина x ширина x висота), мм | 980 х 825 х 2300 | 1240 х 810 х 2500 | 1550 х 970 х 2865 |

| Маса верстата, кг | 870 | 1300 | 2250 |