Виробником радіально-свердлильних верстатів 2В56, 2А56 є Харківський верстатобудівний завод .

Радіально-свердлувальні верстати моделі 2В56 та 2а56 випускалися заводом з 1937 року. Це були перші верстати, які виробляв завод із відкриття у 1936 році. Надалі Харківський верстатобудівний завод спеціалізувався на випуску круглошліфувальних верстатів .

Верстат 2В56 призначений для свердління, зенкерування та розгортання отворів та для нарізування різьблень у виробах великих та середніх розмірів значної ваги в умовах індивідуального та серійного виробництва.

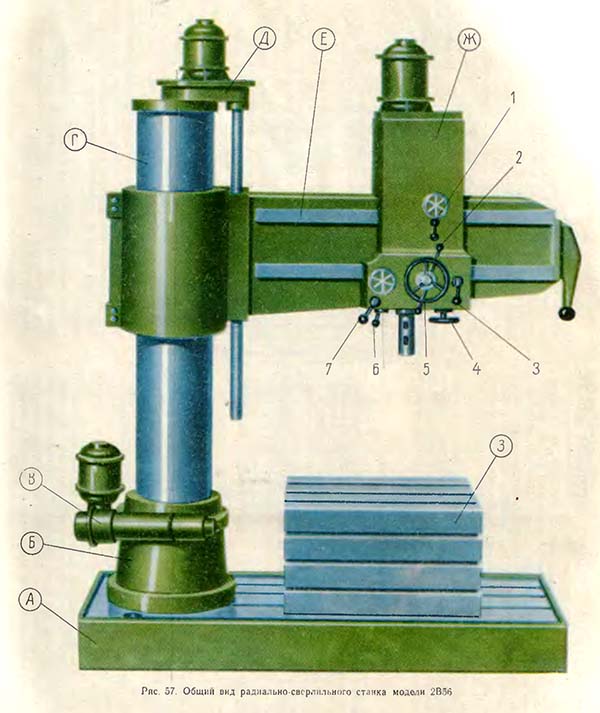

Деталь, що обробляється, встановлюється на підставі А верстата або на приставному столі 3. Ріжучий інструмент зміцнюється в шпинделі верстата. Для суміщення осі інструменту з віссю майбутнього отвору шпиндельну бабку Ж необхідно вручну переміщати напрямними траверси Е, яка у свою чергу може бути повернена разом з порожнистою поворотною колоною Г.

Установка траверси по висоті залежно від розміру деталі, що обробляється забезпечується переміщенням траверси щодо поворотної колони.

Подача свердла при свердлінні здійснюється вручну або механічно від 9-швидкісної коробки подач.

Для свердління ненаскрізних отворів верстат забезпечений механізмом автоматичного зупинення подач.

Зміна чисел оборотів шпинделя та подач забезпечується коробками швидкостей та подач з однорукоятковим керуванням. Верстат оснащений механізмом автоматичного вимкнення подачі після досягнення необхідної глибини свердління.

Підйом та опускання траверси здійснюється самостійним електродвигуном, що приводить у рух спеціальний механізм, змонтований у траверсі. Затискання траверси на порожній поворотній колонці відбувається автоматично після припинення підйому або опускання траверси.

Значного поширення набули різні моделі радіально-свердлильних верстатів, призначені для свердління отворів діаметром від 35, 50, 75 до 100 мм.

Найбільш поширеними є моделі 2А53, 2А55, 2П56, 257, 258 та ін.

Верстат 2А53 розрахований на найбільший діаметр свердління 35 мм у м'якій сталі. Наявність у ньому електромеханічного пристрою для попереднього вибору швидкостей та кінцінтрація всіх органів керування в нижній частинині шпиндельної головки забезпечує простоту та легкість керування. Підвищена жорсткість допускає обробку деталей із високою продуктивністю та точністю. Закріплення шпиндельної головки на траверсі проводиться механізмом, що дає команду гідравлічному затиску. В даний час випущено аналогічний верстат моделі 2Н53.

Радіально-оверлильні верстати моделей 2А55 і 2Н55 влаштовані аналогічно і в основному відрізняються розміром отворів, що обробляються (до 50 мм).

Верстат моделі 2П56 по конструкції значно відрізняється від попередніх. Він допускає свердління як вертикальних, горизонтальних, так і похилих отворів у великогабаритних деталях.

Фото радіально-свердлувального верстата 2в56

Розташування складових частинин свердлильного верстата 2В56

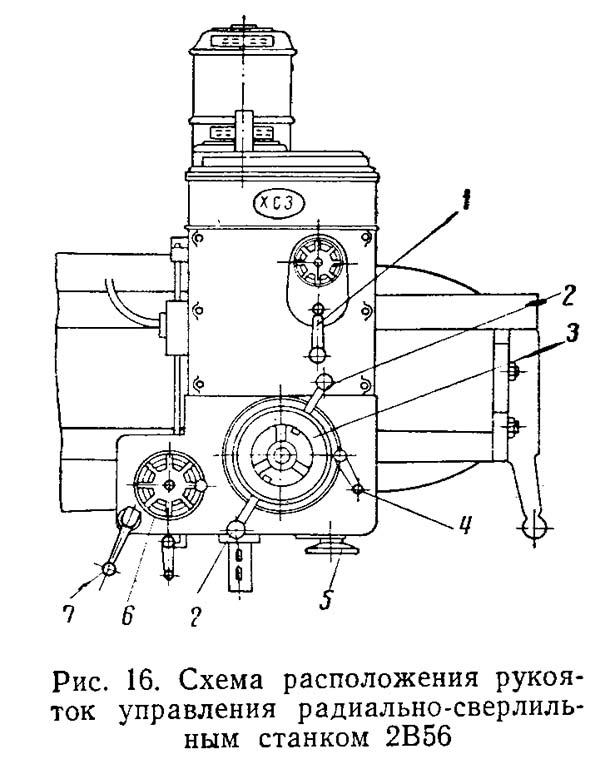

Розташування органів керування сверлильным верстатом 2В56

Рукоятки керування верстатом расположены на передних стенках коробок швидкостей і подач (рис. 16).

Маховичком 6 переключаются зубчасті колеса коробки швидкостей, причем четыре поворота етого маховичка обеспечивают получение всех двенадцати швидкостей шпинделя.

При помощи рукоятки 7 включается і реверсируется вращение шпинделя. Рукоятка 1 обеспечивает переключение всех подач верстата. Для швидкого ручного переміщення шпинделя і для увімкнення автоматичною подачі используют рукоятки 2.

Для ручного переміщення шпинделя рукоятки 2 берут на себя (т. е. сдвигают), а для увімкнення автоматичною подачі берут от себя (т. е. раздвигают), тем самым перемещая в ту или другую сторону -муфту увімкнення автоматичною подачі.

Для медленной ручной подачі шпинделя применяется маховичок 5, а для ручного радиального переміщення суппорта вдоль траверсы верстата используется маховичок 3.

Рукояткой 4 устанавливается автоматическое вимкнення подачі в зависимости от глубины обрабатываемого отверстия. Быстрый подвод і отвод шпинделя, а также медленное перемещение его при работе производится з помощью муфты керування (рис. 17).

Рух от червячного колеса 8, жестко посаженного на втулку 9, передається на зубчатую сцепную муфту 1, которая включается при помощи фигурных рычагов рукоятки 2. На рис. 17 муфта показана в выключенном состоянии.

Для увімкнення механической подачі рукоятки 2 необходимо раздвинуть, при етом рычаги рукоятки передвинут сцепную муфту і її торцовые зубцы войдут в соединение з торцовыми зубцами втулки 9, соединенной з червячным колесом 8. В етом случае вращение от муфты передається на полую втулку 5 з реечным колесом 7, которое сцепляется з рейкой шпинделя 6 і сообщает шпинделю механическое перемещение.

Для виключення механической подачі рукоятку 2 сдвигают і тогда передача от сцепной муфты к рейке шпинделя отключается. При выключенной механической подаче возможно осуществить быстрое ручное перемещение шпинделя; в етом случае вращение рукоятки 2 непосредственно передається полой втулке 5 з реечным колесом і рейке шпинделя. Защелка 4 фиксирует увімкнення рукояток на механическую і ручную подачу.

Для швидкого переміщення сверлильной головки по траверсе верстата используют ручное вращение маховичка 3. Маховичок, связанный з внутренним валом, свободно проходящим внутри полой втулки, передает рух на зубчатое колесо, перемещающееся по рейке траверсы.

Для сверления отверстий на заданную глубину муфта керування имеет специальное пристрій. На лимбе 10 рукояткой 11 фиксируется заданная глубина сверления. По достижении сверлом необходимой длины сверления рукоятка находит на упоры, установленные на лимбе, і сдвигает вправо сцепную муфту, которая і прерывает механическую подачу.

Кінематична схема радиально-сверлильного верстата 2В56

1. Схема кінематична радиально-сверлильного верстата 2В56. Дивитись у збільшеному масштабі

2. Схема кінематична радиально-сверлильного верстата 2В56. Дивитись у збільшеному масштабі

3. Схема кінематична радиально-сверлильного верстата 2В56. Дивитись у збільшеному масштабі

Кінематична схема верстата состоит из четырех кинематических ланцюгів:

Шпиндель верстата VII (рис. 58, а) приводится в рух електродвигуном мощностью 5,5 кВт через полужесткую муфту, цилиндрические колеса 31—49 і коробку швидкостей. В коробке расположены тройной подвижной блок шестерен Б1, сменные колеса А—В і два двойных подвижных блока шестерен Б2 і Б3. Коробка швидкостей, как видно из графика (рис. 58, б), дает только 10 различных швидкостей обертання шпинделя. Две скорости обертання совпадают.

Обычно к верстату прилагаются два сменных колеса (по желанию потребителя число их може быть увеличено) з числом зубьев А = 40 і В = 33. Эти колеса можно менять местами. Максимальное число оборотів шпинделя nmax определяется из выражения

Рух подачі шпинделя заимствуется от полого вала VI, связанного шлицевым соединением со шпинделем VII, і передається через шестерни 31—41, 9-и скоростную коробку подач, колеса 22—55, вал XI, червячную передачу 1—60 реечной шестерне 13, закрепленной на полом валу XII і находящейся в зацеплении з рейкой т = 3 мм гильзы шпинделя.

В коробке подач находится два тройных подвижных блока шестерен Б4 і Б5. График на рис. 58, в показывает структуру коробки подач.

Минимальная подача шпинделя smin определяется из выражения:

nmax = 1400 (31·40 A 34·43) / (49·40 B 36·27) = 1660 об/мин

Увімкнення і вимкнення механической подачі осуществляется фрикционной муфтой М2, которая управляется рукоятками Р. При перемещении рукояток на себя фрикционная муфта М2 сцепляет червячное колесо 60 з полым валом XII, включая механическую подачу.

При перемещении рукояток Р от себя муфта М2 выключается; в етом случае поворотом рукояток Р относительно оси полого вала XII можно производить вручную быстрые переміщення шпинделя.

Ручное точное перемещение (подача) шпинделя осуществляется маховичком Мх, закрепленным на полом валу XIII при включенной муфте M1 і нейтральном положении тройного подвижного блока шестерен Б5 коробки подач. Перемещение шпиндельной бабки по направляющим траверсы производится вращением маховичка Мх1, закрепленного на валу XIV, который проходит внутри полых валов XII і XIII, расположенных соосно. На другом кінці вала XIV, условно изображенного на схеме изогнутым, установлена реечная шестерня 13, находящаяся в зацеплении з рейкой /п=3 мм. Рейка закреплена на траверсе.

Вертикальное перемещение і зажим траверсы на полой поворотной, колонне осуществляются електродвигуном мощностью 1,3 кВт. От електродвигуна через шестерни 23—66, вал XV і зубчасті колеса 16—54 приводится в рух вертикальний ходовой винт XVI. На винте находятся две гайки, расположенные внутри траверсы. Из них верхняя — гайка Г1 подъема — може свободно вращаться з ходовым винтом XVI, но вдоль гвинта она двигается только вместе з траверсой. На нижнем кінці гайки Г1 подъема имеются зубья, которыми она може соединяться з внутренними зубьями гайки Г2, т. е. гайки зажима. Эта гайка вращаться з ходовым винтом не може, так как она связана з траверсой направляющей шпонкой Ш. При вращении ходового гвинта гайка Г2 перемещается вдоль его оси.

На нижнем кінці гайки Г2 зажиму имеется кольцевая проточка, в которую входит вилка рычажно-зажимного пристроя траверсы.

При вращении ходового гвинта XVI вначале гайка Г1 подъема будет свободно вращаться, а гайка Г2 зажиму будет перемещаться вдоль ходового гвинта, освобождая зажимное пристрій траверсы. После некоторого переміщення гайки Г2 зажиму її зубья войдут в зацепление з зубьями гайки Г1 подъема. Гайка Г1 не сможе больше вращаться вместе з ходовым винтом, вследствие чего она начнет перемещаться вдоль гвинта вместе з траверсой, перемещая її вверх или вниз в зависимости от направления обертання електродвигуна і ходового гвинта.

После переміщення траверсы до требуемой высоты кнопку пуска електродвигуна освобождают; благодаря соответствующей електрической схеме електродвигатель получит вращение в обратном направлении. Вследствие етого гайка зажиму Г2 будет двигаться в противоположном направлении, выйдет из зацепления з гайкой Г1 подъема, дойдет до нейтрального положения і заклинит зажимное пристрій траверсы.

Зажим полой поворотной колонны производится електродвигуном мощностью 0,52 кВт, при вращении которого через червячную передачу 2—60 приводится в рух винт XVII, стягивающий хомут, который связывает поворотную і неподвижную колонны.

Винт имеет диференціальную резьбу з шагом 5,5 і 6 мм; при каждом обороте гвинта хомут сжимается или расходится на разность шагов, т. е. на 0,5 мм. Червячное колесо связано з хвостовиком гвинта шлицевым соединением.

По окончании зажиму хомута електродвигатель автоматически останавливается.

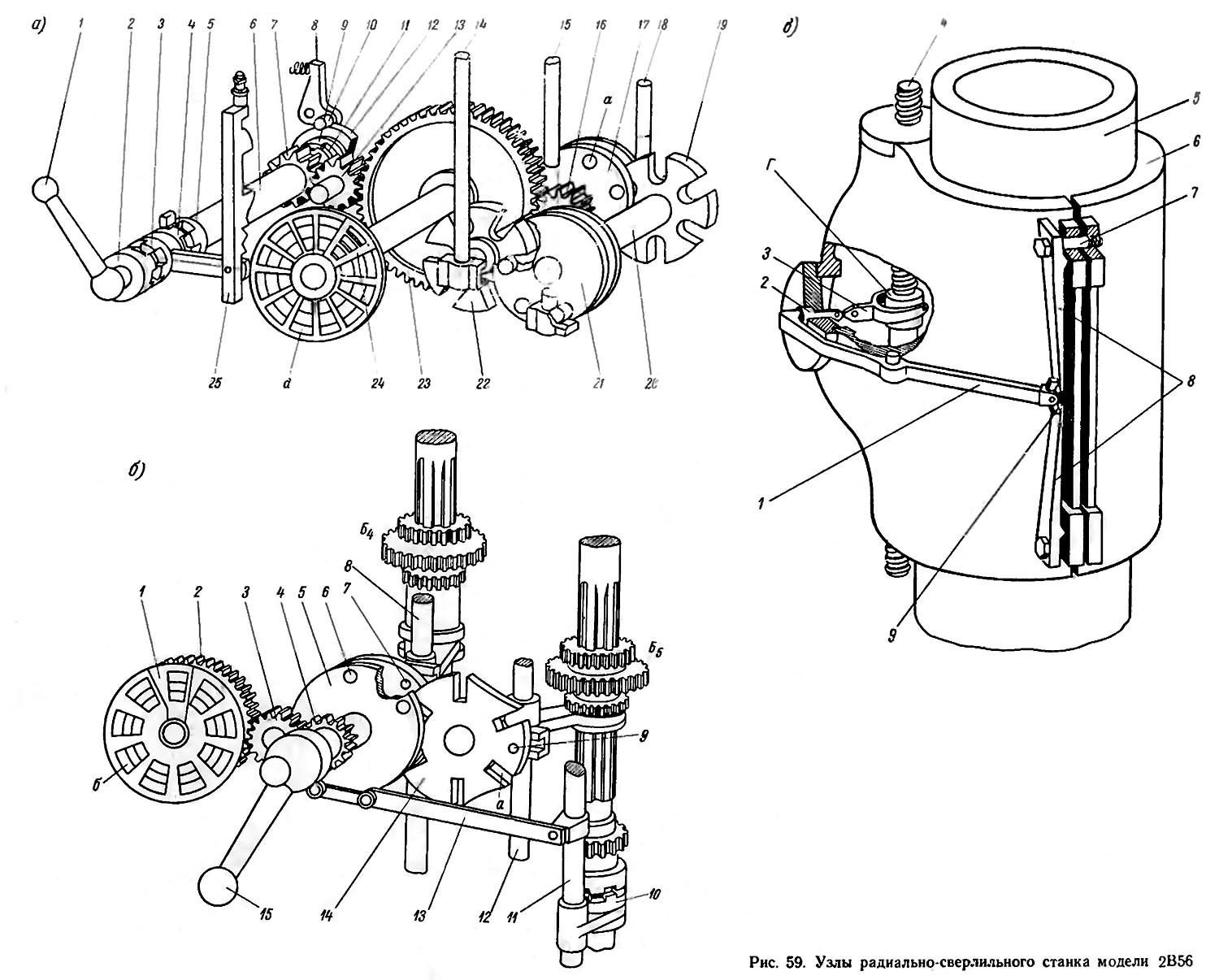

Вузли радиально-сверлильного верстата 2В56

Конструкція основних вузлів радиально-сверлильного верстата 2В56. Дивитись у збільшеному масштабі

Рукоятка 1 (рис. 59, а) укреплена на валу, на котором находятся кулачковые муфты 2, 3, 4 і 9 і свободно вращающаяся гильза 6, несущая на себе шестерню 7. На переднем торце гильзы имеется кулачковая полумуфта 5.

Шестерня 7 з помощью промежуточных колес 13 і 23 связана з зубчатым колесом 16, которое жёстко соединено з ведущим диском 17 мальтийского механізма, несущим на себе три пальца а для периодического поворота мальтийского креста 19, укрепленного на валу 20. На переднем кінці вала 20 находится ведущий диск 21 второго мальтийского механізма, обеспечивающий периодический поворот крестовины 22. На ведущих дисках 17 і 21 і на крестовине 22 закреплены кривошипные пальцы, соответственно связанные з тремя тягами 18, 15 і 14, соединенными з тремя подвижными блоками шестерен в коробке швидкостей.

Налаштування коробки швидкостей на требуемые числа оборотів шпинделя производится переміщенням рукоятки 1 на себя для сцепления муфты 9 з торцовыми кулачками шестерни 7. При повороте рукоятки поворачивается шестерня 7, промежуточные зубчасті колеса 13 і 23, колесо 16 і мальтийские механізмы. Число зубьев шестерен 7 і 16 і расположение пальцев на ведущих дисках 17 і 21 рассчитаны так, что получение нового числа оборотів шпинделя обеспечивается поворотом рукоятки 1 на 1/3 оборота. При повороте рукоятки, шестерен і мальтийских механізмов смещаются тяги 14, 15 і 18, устанавливая подвижные блоки шестерен коробки швидкостей в требуемое положение, обеспечивающее нужное число оборотів шпинделя. Так как число зубьев зубчатого колеса 23 в четыре раза больше числа зубьев шестерни 7, то указатель 24, закрепленный на одном валу з колесом 23, при каждом переключении скорости будет поворачиваться на 1/12 часть оборота, показывая в одной из двенадцати рамок d, на какое число оборотів шпинделя настроена коробка швидкостей. Механізм переключения швидкостей фиксируется собачкой 8 з роликом 10, который входит в выемку диска 12. Для пуска радиально-сверлильного верстата моделі 2В56 рукоятка 1 перемещается от себя, при етом кулачковая муфта 9 выключается, фиксируя положение ведущей шестерни 7 з валом рукоятки 1 і мальтийских механізмов.

Одновременно включается муфта 2, которая обеспечивает перемещение тяги 25 при повороте рукоятки 1, включая пусковые кнопки електродвигуна. Наличие блокировочного пристроя Обеспечивает возможность увімкнення електродвигуна только після полного переключения скорости і ввода в зацепление зубчатых колес на всю длину зубьев.

Налаштування коробки подач на требуемую величину подачі шпинделя производится поворотом рукоятки 15 (рис. 59, б). Вместе з рукояткой 15 поворачивается ведущий диск 5 мальтийского механізма, имеющего пальцы 6 для периодического поворота крестовины 14. На обратных сторонах ведущего диска 5 і крестовины 14 соответственно закреплены кривошипные пальцы 7 і 9, связанные з тягами 8 і 12. Тяги з помощью поводковых устройств соединены з двумя тройными блоками шестерен коробки подач Б4 і Б5.

Число прорезей а на крестовине 14, их расположение, а также число пальцев 6 на диске 5 обеспечивают поворот крестовины 14 за каждый оборот рукоятки 15 на 1/3 оборота. Следовательно, перемещение блока Б5 в три различных положения вдоль его шлицевого вала наступит після того, как блок Б4 поочередно переместится в одно из трех положений. При налаштуванні коробки подач на требуемую величину подачі поворотом рукоятки 15 одновременно через шестерни 4, 3 і 2 приводится в рух указатель 1, сидящий на одном валу з шестерней 2, показывая в одной из девяти рамок б, на какую подачу настроена коробка.

Для ручного точного переміщення шпинделя тройной блок Б5 устанавливается в нейтральное положение, а кулачковая муфта 10 вводится в зацепление. Это достигается соответствующей установкой рукоятки 15, при которой з помощью рычага 13 сообщается осевое перемещение валику 11, связанному поводком з кулачковой муфтой 10.

На рис. 59, в изображен механізм зажиму траверсы на колонне.

Рычажно-зажимное пристрій траверсы состоит из подвижной гайки Г, вилки 3, толкателя 2, двуплечего рычага 1 з коромыслом 9 і двух рычагов 8. После увімкнення електродвигуна подъема і опускания траверсы мощностью 1,3 кВт (см. рис. 58, а) начинает вращаться вертикальний ходовой винт 4, вдоль оси которого перемещается гайка Г, поворачивающая вилку 3, упирающуюся задним концом в толкатель 2. Толкатель 2 находится в контакте з рычагом 1.

При перемещении гайки вверх или вниз вилка 3 поворачивается на своей оси і благодаря наличию скосов на її заднем кінці освобождает толкатель 2. Толкатель, получает возможность перемещаться вдоль своей оси, что, в свою очередь, обеспечивает поворот рычага 1 з коромыслом 9.

Отход коромысла от рычагов 5 освобождает траверсу, создавая необходимый зазор между траверсой і поворотной колонной.

После установки траверсы 6 на требуемой высоте електродвигатель і ходовой винт 4 переключаются на обратное вращение, при котором вилка 3 поворачивается в противоположном направлении. Зажим траверсы 6 на колонне 5 прекращается, когда вилка 3 устанавливается в горизонтальное положение. Механізм зажиму траверсы регулируется болтами 7.

| Наименование параметра | 2А55 | 2Н55 | 2В56 | |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Класс точності верстата | Н | Н | Н | |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | ||

| Диапазон нарезаемой різьби в стали 45, мм | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450...1500 | 400...1600 | 1500 | |

| Найбільше горизонтальне переміщення свердлильної головки по рукаву, мм | 1050 | 1200 | ||

| Найменша та найбільша відстань від торця шпинделя до плити, мм | 470...1500 | 450...1600 | ||

| Найбільше вертикальне переміщення рукава по колоні (настановне), мм | 680 | 800 | ||

| Швидкість вертикального переміщення рукава по колоні, м/хв. | 1,4 | 1,4 | 0,9 | |

| Найбільше осьове переміщення пінолі шпинделя (хід шпинделя), мм | 350 | 350 | 350 | |

| Кут повороту рукава навколо колони, град | 360° | 360° | 360° | |

| Розмір поверхні плити (ширина довжина), мм | 968 x 2430 | 1000 x 2530 | ||

| Найбільша маса інструменту, що встановлюється на верстаті, кг | ||||

| Шпиндель | ||||

| Діаметр гільзи шпинделя, мм | ||||

| Конус отвору шпинделя | Морзе 5 | Морзе 5 | Морзе 5 | |

| Частота прямого обертання шпинделя, об/хв | 30...1900 | 20...2000 | ||

| Кількість швидкостей шпинделя прямого обертання | 19 | 21 | 10 | |

| Частота зворотного обертання шпинделя, об/хв | 37,4...1900 | 55..1650 | ||

| Кількість швидкостей шпинделя зворотного обертання | 18 | |||

| Межі робочих подач на один оборот шпинделя, мм/об | 0,05...2,2 | 0,056...2,5 | 0,15..1,2 | |

| Число ступенів робочих подач | 12 | 12 | ||

| Межі робочих подач на один оборот шпинделя при нарізанні різьблення, мм | ||||

| Переміщення шпинделя на один поділ лімба, мм | 1 | 1 | ||

| Переміщення шпинделя на оборот лімба, мм | 122 | 122 | ||

| Найбільший допустимий момент, що крутить, кгс * см | 7500 | 7100 | ||

| Найбільше зусилля подачі, кН | 20 | 20 | ||

| Затискач обертання колони | Гідр | Гідр | Електричний | |

| Затискач рукава на колоні | Електричний | Електричний | Електричний | |

| Затискач головки на рукаві | Гідр | Гідр | ||

| Електроустаткування. Привід | ||||

| Кількість електродвигунів на верстаті | 5 | 7 | ||

| Електродвигун приводу головного руху, кВт | 4,5 | 4 | 5,5 | |

| Електродвигун приводу переміщення рукава, кВт | 1,7 | 2,2 | 1,3 | |

| Електродвигун приводу гідрозатиску колони, кВт | 0,5 | 0,5 | ||

| Електродвигун приводу гідрозатиску свердлильної головки, кВт | 0,5 | 0,5 | ||

| Електродвигун насоса охолоджувальної рідини, кВт | 0,125 | 0,125 | ||

| Електродвигун набору швидкостей, кВт | - | 0,15 | ||

| Електродвигун набору подач, кВт | - | 0,15 | ||

| Електродвигун приводу прискореного переміщення шпинделя, кВт | - | - | ||

| Сумарна потужність встановлених електродвигунів, кВт | ||||

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 2625 968 3265 | 2545 1000 3315 | ||

| Маса верстата, кг | 4100 | 4100 |