Виробник круглошліфувального верстата напівавтомата 3М151Ф2 - Харківський верстатобудівний завод .

Завод заснований 29 січня 1936 року та спеціалізується на виробництві універсальних та спеціальних круглошліфувальних верстатів.

Круглошліфувальний напівавтомат 3М151Ф2 з ЧПУ призначений для зовнішнього шліфування гладких та уривчастиних циліндричних поверхонь валів з кількома ступенями.

Верстат 3М151Ф2 застосовуються в умовах дрібного та середньосерійного виробництва. Верстат забезпечує виконання в автоматичному режимі поздовжнього, врізного та рядкового шліфування з подальшим зачищенням поздовжнім шліфуванням, а також шліфування буртиків. У процесі обробки здійснюється активний контроль діаметральних розмірів валів. Клас точності верстата П, він забезпечує точність діаметральних розмірів за 6-м квалітетом. Верстат можна вбудовувати в автоматизовані ділянки, керовані ЕОМ.

Обробка щаблів ведеться послідовно одним колом. При обробці здійснюють активний контроль та автоматичний перехід від одного ступеня до іншого.

На верстаті 3М151Ф2 здійснюється врізне та поздовжнє шліфування в автоматичному режимі (конусні поверхні за програмою не шліфуються).

Задня бабка має механізм, що дозволяє усувати конусність на виробі. Піноль бабки виконана на направляючих кочення. Верстат забезпечує 2-й клас точності розмірів за діаметром та чистотою Ra = 0,32 мкм, на торцевих поверхнях - Ra = 1,25 мкм.

Введення програми провадиться декадними перемикачами. У процесі обробки здійснюється активний контроль розмірів гладких шийок виробу та колійний контроль гладких та уривчастиних поверхонь шийок (шліци, шпонкові пази).

Основна економія при роботі на верстаті досягається за рахунок скорочення допоміжних операцій: переустановки, налаштування та вимірювання. Тому найбільший економічний ефект досягається під час обробки багатоступінчастиних валиків з однієї установки.

Застосування верстата з числовим програмним керуванням 3М151Ф2 покращує якість обробки, підвищує взаємозамінність деталей, зменшує кількість шлюбу, знижує стомлюваність робітника, дозволяє організувати багатоверстатне обслуговування.

Виправлення шліфувального кола в циклі проводиться алмазом за допомогою гідрофікованого правильного приладу. Верстат оснащений регульованим приводом постійного струму для подачі шліфувального кола, гідростанцією, що окремо стоїть, і баком для охолоджуючої рідини.

Клас точності верстата - П за ГОСТ 8-71.

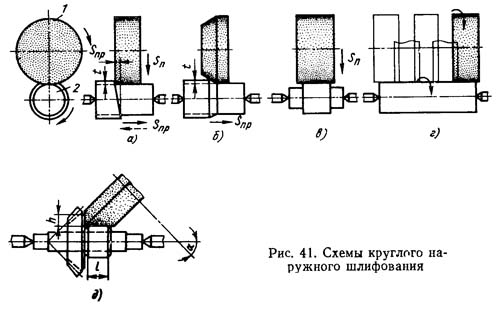

Зовнішнє кругле шліфування заготовок типу тіл обертання можна здійснити поздовжніми робочими ходуми, врізанням та уступами.

Шліфування поздовжніми робочими ходуми (рис. 41 а). Заготовка 2, що шліфується, обертаючись на нерухомих центрах, здійснює поздовжнє переміщення вздовж своєї осі з подачею Sпр (мм/хв). В кінці подвійного або кожного проходу шліфувальний круг 1 подають у напрямку, перпендикулярному осі заготовки 2, на встановлену глибину шліфування або поперечну подачу SП, рівну глибині t шліфування. Цей спосіб вигідно застосовувати для шліфування заготовки із циліндричною поверхнею великої довжини. Глибину шліфування вибирають трохи більше 0,05 мм.

Глибинне шліфування (рис. 41 б) як різновид шліфування з поздовжньою подачею кола застосовують при обробці жорстких коротких заготовок зі зняттям припуску до 0,4 мм за один прохід. Основну роботу різання виконує конічна частинина кола, а циліндрична частинина його лише зачищає поверхню заготовки. Таким чином, при глибинному шліфуванні поєднують обдирне і чистове шліфування.

Іноді застосовують шліфування двома встановленими поруч колами, причому коло для обдирного шліфування вибирають з більшим зерном і більшою твердістю, ніж коло для чистового шліфування. Для зручності редагування першого кола між колами встановлюють прокладку товщиною 5-6 мм. При глибинному шліфуванні необхідний повний сход кола зі заготовки, що шліфується.

Врізне шліфування (рис. 41, в) застосовують при обдирному і чистовому шліфуванні циліндричних заготовок. Шліфування проводять одним широким колом, висота якого на 1 - 1,5 мм більше довжини поверхні, що шліфується. Заготівля не має поздовжньої подачі. Поперечну подачу кола на задану глибину проводять безперервно чи періодично. Для отримання поверхні з меншим відхиленням форми та параметром шорсткості колу повідомляють додаткове осьове коливальне (осцилююче) переміщення (до 3 мм) вліво та вправо.

Переваги обробки заготівлі у такий спосіб перед шліфуванням поздовжніми проходами такі: подача кола проводиться безперервно; можна шліфувати фасонні заготовки профільованим шліфувальним колом; на шпиндель можна встановлювати два або три кола та шліфувати одночасно кілька ділянок заготівлі.

Недоліки способу врізання: внаслідок високої продуктивності виділяється велика кількість теплоти; коло та заготівля нагріваються сильніше, ніж при звичайному шліфуванні, тому шліфування необхідно проводити з рясним охолодженням; відбувається швидше спотворення геометричної форми кола, і тому потрібна частіша його правка.

Шліфування уступами (рис. 41, г). При цьому способі поєднується шліфування поздовжніми проходами та врізне. Цей спосіб застосовують при шліфуванні довгих заготовок. Спочатку шліфують одну ділянку валу при поперечній подачі кола, потім сусідню з ним ділянку і т. д. Краї ділянок при шліфуванні перекривають один одного на 5-10 мм, проте оброблена поверхня виходить ступінчастою. Тому на кожній ділянці знімають неповний припуск. Шар, що залишився, рівний 0,02-0,08 мм, знімають двома-трьома швидкими поздовжніми проходами.

Ступінчасті заготовки починають шліфувати зі сходів більшого діаметра; при різній довжині щаблів висоту шліфувального кола вибирають рівною довжині найменшого ступеня та шліфування проводять уступами.

Під обдирним шліфуванням розуміють шліфування, призначене для видалення із заготівлі дефектного шару матеріалу після лиття, кування, штампування, прокатки та зварювання.

При чистовому шліфуванні на відміну від обдирного переслідується мета досягти необхідних форми і параметра шорсткості поверхні, що шліфується. Поділ шліфувальних операцій на обдирне та чистове шліфування дає можливість підвищити продуктивність шліфувальних верстатів та використовувати при обдирному шліфуванні менш точне обладнання. Якщо обдирне та чистове шліфування проводять на точних верстатах, необхідно при обдирному шліфуванні застосовувати знижені подачі для збереження точності шліфувального верстата.

Центрові круглошліфувальні верстати ділять на прості, універсальні та спеціальні.

На простих круглошліфувальних верстатах можливий поворот верхнього столу на кут а = 6 °, що дозволяє шліфувати конуси з малим кутом при вершині.

На універсальних круглошліфувальних верстатах крім повороту верхнього столу можливий поворот як заготовки, що шліфується, так і шліфувального круга. Це дає можливість шліфувати на верстатах конуси з великим кутом при вершині та торцеві поверхні.

Для виготовлення деталей складних профілів застосовують спеціальні напівавтомати та автомати . У машинобудуванні застосовують різні деталі складних профілів, наприклад, колінчасті та розподільні вали, багатошліцеві вали, зубчасті колеса, кільця кулькових та роликових підшипників, фасонні різальні інструменти.

Круглошліфувальні верстати характеризуються найбільшими діаметром і довжиною заготовки, що шліфується. Для верстатів загального призначення найбільший діаметр заготовки, що шліфується 100 - 1600 мм, а найбільша довжина 150-12 500 мм. Круглошліфувальні горизонтальні центрові верстати загального призначення, у тому числі з ЧПУ, з поворотними та неповоротними шліфувальною та передньою бабками, призначені для поздовжнього та врізного шліфування.

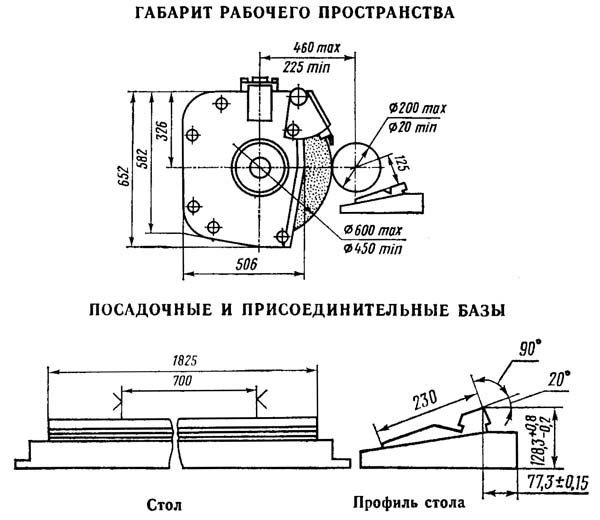

Технічна характеристика круглошлифовального верстата 3М151Ф2. Наибольшие розміри устанавливаемой заготовки: диаметр 200 мм, длина 700 мм, диаметр заготовки, обрабатываемой з активным контролем, 0—85 мм, частоти обертання заготовки 50—500 мин-1 (регулируется бесступенчато), скорость шлифовального круга не более 50 м/с, рабочие подачі шлифовальной бабки для предварительной обробки 0,2—0,12 мм/мин, окончательной 0,1— 0,6 мм/мин, доводочные 0,02—0,12 мм/мин, скорость швидкого подвода шлифовальной бабки 1700—930 мм/мин, скорость переміщення стола 0,05—5 м/мин (число ступеней 10), габаритные розміри верстата 4950 х 2400 х 2170 мм.

УЧПУ — специализированное для шлифовальных верстатів. Ввод УП — посредством декадных переключателей. Розміри в УП задаются в абсолютных значениях. По УП можно шлифовать восемь ступеней заготовки. Число программируемых координат — 2. Работа выполняется післядовательно по каждой координате. Верстат оснащен двумя измерительными пристроями і соответствующими им корректирующими системами: для определения отклонения размеров заготовки і круга. Контроль диаметрального износа круга (координата X) выполняется і корректируется косвенным путем при измерении заготовки в процессе обробки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляется прибором осевой ориентации. Этот контроль нужен для привязки заготовки к координатной системе верстата (например, в случае измерения глубины торцевых отверстий). Прибор имеет щуп, в момент касания которого заготовки производится коррекция «нуля» датчика положения стола верстата. Дискретность переміщення по координатам: X — 0,001 мм, У — 0,01 мм. УЧПУ имеет цифровую индикацию.

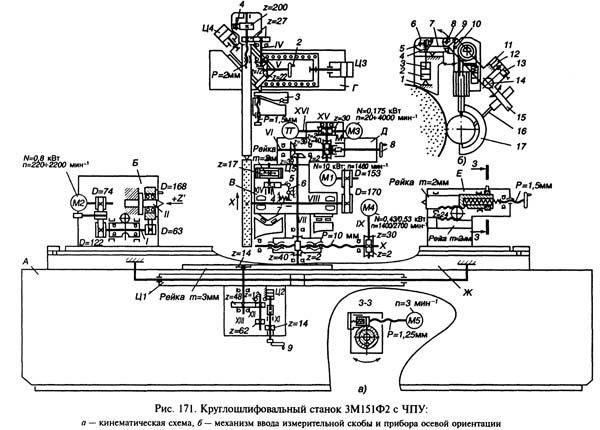

Основні механізмы і руху в станке. Жесткая станина А верстата (рис. 171, а) имеет направляющие, по которым совершает возвратно-поступательные переміщення стол Ж, несущий верхний поворотный стол, который можно поворачивать на угол. Заготовку устанавливают в центрах передньої Б і задньої Е бабок. Она получает рух круговой подачі. По поперечным направляющим станины перемещается шлифовальная бабка В, на корпусе которой смонтирован механізм поперечных подач Д. Шлифовальный шпиндель кроме вращательного руху имеет осевое перемещение в автоматическом режиме. Вспомогательные руху: ввод і вывод в зону обробки измерительных приборов, ручні переміщення стола і шлифовальной бабки, подвод-отвод пиноли задньої бабки, перемещение следящего упора, продольное перемещение і подача на круг алмазного инструмента при правке, которая выполняется прибором В. Верстат оснащен пристрійм для балансировки круга.

Система программного керування позиционная, замкнутая. Программу вводят з помощью декадных переключателей, по программе можно прошлифовать до восьми ступеней заготовки. Верстат снабжен двумя измерительными пристроями і двумя корректирующими системами: для определения отклонений размеров заготовки і круга. Контроль диаметрального износа круга (по оси X) проводят і корректируют косвенном путем при измерении заготовки при шлифовании широкодиапазонным прибором активного контроля. Контроль базового торца (по оси Z') проводят прибором осевой ориентации для привязки заготовки к координатной системе верстата (например, при изменении глубины зацентровки). В момент касания заготовки щупом прибора осуществляют коррекцию «нуля» датчика положения стола. Дискретность программируемого переміщення по оси X равна 0,001 мм, а по оси Z' — 0,1 мм.

Цикл роботи верстата принят по следующей программе. Включаются електродвигатели гідросистемы, насосов смазывания і магнитного сепаратора приводу шлифовального круга. Поднимается измерительная скоба, отводится пиноль задньої бабки, заготовка зажимается в центрах. Нажатием кнопки «Автомат»: шлифовальная бабка перемещается в крайнее положение, контролируемое конечным выключателем; стол занимает положение согласно координате торца первой шлифуемой ступени, без учета коррекции на зацентровку; подводится измерительная скоба і пристрій осевой ориентации, щуп которого упирается в заготовку, включается рух стола до касания базовым торцом заготовки щупа прибора осевой ориентации; происходит совмещение начала отсчета по координате Z' по установленной заготовке; убирается щуп прибора осевой ориентации.

Шлифовальная бабка перемещается со скоростью подвода 1800 мм/мин, пока датчик положения її не войдет в зацепление со следящим упором і не замедлит скорость в 2 раза. Включается вращение заготовки і подача СОЖ. За 2—3 мм до достижения заданного размера скорость руху бабки замедляется до 6 мм/мин.

Изменение скорости переміщення шлифовальной бабки з форсированной на обдирочную происходит по команде реле касания круга з заготовкой или от датчика положения бабки при припуске на заготовку меньше 0,2 мм. Переключення шлифовальной бабки з форсированной подачі на обдирочную осуществляют по команде датчика положения. При переключении її на чистовую подачу губки измерительной скобы смыкаются на заготовке і переход на доводочную подачу і окончание обробки дает скоба. При обработке прерывистых поверхностей окончательную обработку осуществляют по команде датчика.

Прошлифовав одну ступень, стол перемещается і шлифуется очередная ступень. Прошлифовав післяднюю ступень, бабка отходит в крайнее положение і отводится измерительный прибор. Цикл шлифования вала окончен.

Продольное перемещение стола осуществляют гідроприводом верстата гідроцилиндром Ц1 или вручную маховичком 9 через передачи 14/62, 12/48 і реечную передачу. Перемещение стола гідроприводом сблокировано з его ручным переміщенням. Гідроцилиндром Ц2 выводится из зацепления вал з колесом z= 14.

Привід обертання заготовки осуществляют от регулируемого електродвигуна постоянного тока М2 посредством клиноременной передачи з диаметрами шкивов 74/122 і 63/168. Частота обертання заготовки бесступенчато регулируется в пределах 50—500 об/мин.

Поперечные подачі шлифовальной бабки осуществляют вручную і автоматически. Настановний привід шлифовальной бабки производят вручную маховичком 8 вала VI, через конические колеса 39/89 вала VII, червячную пару 2/40 і винт-гайку качения з р= 10 мм.

Верстат имеет две ускоренные подачі 1800 і 900 мм/мин. Автоматическую рабочую подачу обеспечивают регулируемым електродвигуном постоянного тока МЗ через червячные пары 2/30 і 2/40 при включении електромагнитной муфты Ml, конические колеса 39/39, червячную пару 2/40 і винт-гайку качения. Скорость обертання електродвигуна контролируют тахогенератором.

Осевое перемещение шпинделя шлифовального круга для подшлифовывания торцов осуществляет подачу масла в цилиндр Ц5 і тем самым перемещает поршень-рейку, которая поворачивает колесо z= 17, вал XIV і кулачок 4, который, действуя на плунжер 5 і систему рычагов 6, перемещает шпиндель VIII. После контакта круга з торцом заготовки форсированная подача прекращается, происходит шлифование торца. В исходное положение шпиндель возвращается пружиной 7.

Автоматическую правку круга осуществляют там, где предусмотрена компенсация его износа — радиальная коррекция. Алмаз подают на шлифовальный круг автоматически или вручную вращением маховичка 2 на валу V колесами 22/72, 27/27 і ходовым винтом з р=2 мм. При автоматичною правке от гідросистемы плунжер з собачкой 1 поворачивает храповое колесо z=200 на винте III. Угол поворота регулируют поворотом. Продольное перемещение алмаза осуществляют гідроцилиндром ЦЗ. На каретке под углом 45° перемещается гідроцилиндром Ц4 корпус, опирающийся щупом на прямолинейный копир 3, обеспечивающий однопроходную или двухпроходную правку круга. Положение копира регулируют винтом з р= 1,5 мм.

Задня бабка. Отвод пиноли її осуществляют гідравлически, переміщенням поршня рейки или вручную поворотом вала-колеca z=24. Заготовка зажимается в центрах пружиной. На бабке смонтирован механізм вывода конусности на заготовке за счет того, что конусное отверстие под центр расточено з ексцентриситетом относительно наружного диаметра пиноли. При включении електродвигуна М5 возможна подача заготовки на круг путем поворота пиноли.

Гідросистема обеспечивает продольное возвратно-поступательное перемещение стола з десятью фиксированными скоростями, продольное перемещение измерительной скобы, развод губок измерительной скобы, подвод і отвод щупа механізма осевой ориентации, ввод і вывод измерительных приборов, отвод пиноли задньої бабки, керування прибором правки шлифовального круга, перемещение шпинделя шлифовальной бабки для подторцовки, усунення зазору в механізме швидкого подвода шлифовальной бабки, відключення механізма ручного переміщення стола, смазывание підшибників шпинделей бабки і направляючих стола.

1. Кінематична схема круглошлифовального верстата 3М151Ф2. Дивитись у збільшеному масштабі

2. Кінематична схема круглошлифовального верстата 3М151Ф2. Дивитись у збільшеному масштабі

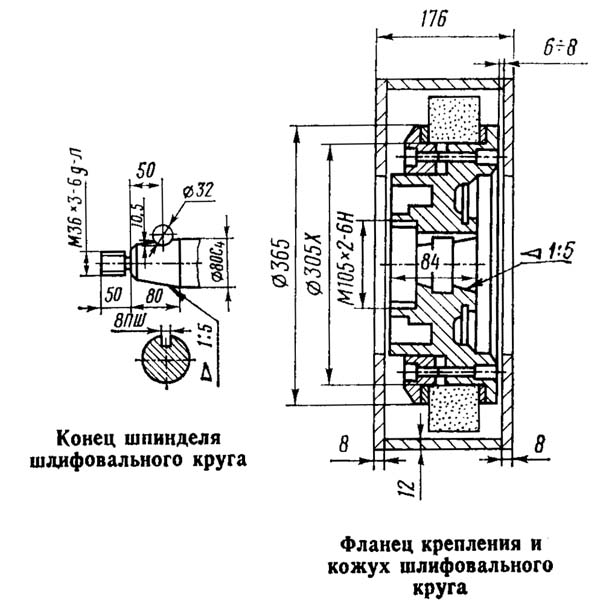

Кинематика верстата. Главное рух шпиндель VIII шлифовального круга получает от асинхронного електродвигуна M1 через клиноременную передачу со шкивами d1=153 мм і d2=170 мм. Шпиндель смонтирован на гідростатических підшипниках.

Осевое перемещение шпинделя осуществляется гідравлически. Масло поступает в цилиндр Ц5 і перемещает поршень-рейку, которая поворачивает реечное колесо Z= 17, вал XIV і кулачок 4. Последний через плунжер 5 і систему рычагов 6 перемещает шпиндель VIII. После контакта круга з торцем заготовки форсированная подача прекращается і происходит шлифование торца. Шпиндель возвращается в исходное положение пружиной.

Перемещение стола выполняет гідроцилиндр Ц1 или механізм ручного переміщення от маховичка 9 через передачи Z= 14/62, Z=12/48 і реечную передачу. При перемещении стола от гідроприводу механізм ручного переміщення автоматически выключается. Гідроцилиндр Ц2 выводит из зацепления вал-колесо Z=14.

Вращение заготовки осуществляет от електродвигуна постоянного тока М2 через две клиноременные передачи. Шпиндель II неподвижен, вращение заготовки передається поводком планшайби.

Механізм поперечных подач обеспечивает ускоренную подачу, которая снижается в ходе цикла в 2 раза, рабочую подачу і установочное ручное перемещение шлифовальной бабки. Настановний подвод осуществляется маховичком 8 через конические колеса Z= 39/39, червячную пару Z= 2/20 і пару винт-гайка качения X (р = 10 мм). Ускоренное перемещение шлифовальной бабки выполняется от двухскоростного асинхронного двигуна М4 через червячную передачу Z= 2/30 і пару винт-гайка качения X.

Автоматическая рабочая подача шлифовальной бабки происходит от регулируемого електродвигуна постоянного тока МЗ (типа СЛ-569) через червячные пары Z= 2/30 і Z= 2/40 при включенной електромагнитной муфте М\ і затем через передачи Z= 39—39, Z= 2—40. Частота обертання вала електродвигуна МЗ контролируется тахогенератором 7Г (типа СЛ161, N = 0,009 кВт, п = 20...4000 мин-1).

При врезном шлифовании замедление подачі от форсированной до доводочной осуществляется за счет изменения частоти обертання електродвигуна, которая регулируется управляющими сигналами измерительных устройств. Величина рабочей поперечної подачі Sn = п (2/30) х (2/40) х (39/39) х (2/40) х 10. Периодическая поперечная подача возможна при периодическом включении муфты М1.

Задня бабка. Осевой отвод пиноли задньої бабки осуществляется гідравлически при перемещении поршня рейки (т = 2 мм) і вручную поворотом вала колеса Z= 24. Заготовка зажимается в центрах пружиной. Бабка оснащена механізмом вывода конусообразности на обрабатываемой заготовке. Конусное отверстие под центр расточено ексцентрично относительно наружного диаметра пиноли (см. разрез 3 — 3). Поетому при включении електродвигуна М5 возможна подача заготовки поворотом пиноли. Центр задньої бабки при етом може перемещаться на 0,05 мм. Шлифование шейки заготовки у передньої бабки происходит після предварительной установки оси центров. Когда размер етой шейки получен, шлифуют шейку, расположенную у задньої бабки. Диаметральный размер шейки контролируется датчиком положении шлифовальной бабки. Последняя в определенный момент останавливается і начинается подача от механізма вывода конусообразности.

Правка шлифовального круга. Алмазный инструмент, установленный в пиноли механізма правки, подается на шлифовальный круг автоматически гідросистемой или вручную вращением маховичка 2, расположенного на валу V, через зубчасті пары Z— 2/72, Z— 27/7 і ходовой винт III. При автоматичною правке плунжер (на рис. 171 не показан) посредством собачки поворачивает храповое колесо Z = 200, установленное на винте III. Угол поворота регулируется упором. Продольное перемещение пристроя правки происходит от гідроцилиндра ЦЗ. На каретке под углом 45° перемещается от гідроцилиндра Ц4 корпус, опирающийся щупом на прямолинейный копир 3. Копир обеспечивает правку за один или два рабочих ходу. Тонкую регулировку положения выполняют винтом (р = 1,5 мм).

Механізми ввода измерительной скобы і прибора осевой ориентации (рис. 171, б). В колонне 1 шарнирно смонтирован цилиндр 2 (на рис. 171, б не показан). На штоке 10 установлена измерительная скоба 17. Шток перемещается вдоль оси круга і имеет два крайних положения. Вывод скобы из зоны обробки осуществляется подачей масла в нижнюю полость цилиндра 2. Шток 3, действуя на шайбу 7, через рычаг 4 поворачивает корпус 6 скобы на оси 8. Таким образом скоба выведена из зоны измерения. При дальнейшем перемещении штока 3 скоба і установленный на кронштейне 9 механізм ввода прибора осевой ориентации поворачиваются вокруг оси 5 і движутся вверх. Ввод измерительной скобы осуществляется при перемещении поршня вниз.

Прибор осевой ориентации 16 закреплен клеммным зажимом на кронштейне 15, который може совершать качательное рух на валу 14 от поршня 12 гідроцилиндра 11. При вводе прибора масло поступает в бесштоковую полость цилиндра 11, при выводе — в штоковую. При отсутствии давления в штоковой полости срабатывает пружина 13. Конечные положения поршня фиксируются микропереключателями.

Цикл роботи верстата:

Гідросистема верстата осуществляет:

| Наименование параметра | 3М151 | 3М152Ф2 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | П/В | П |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 200 |

| Наибольшая длина обрабатываемого вироби, мм | 700 | 700 |

| Диаметр шлифования, мм | 10..200 | |

| Диаметр шлифования з прибором активного контроля, мм | 20..85 | |

| Диаметр шлифования по датчику, мм | 20..180 | |

| Наибольшая длина шлифования (наибольшее продольное перемещение стола), мм | 700 | 700 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 125 | 125 |

| Наибольшая масса обрабатываемого вироби, кг | 55 | |

| Наибольшее количество шлифуемых по программе ступеней на заготовке за одну установку | - | 8 |

| Конус шпинделя передньої бабки і пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | |

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | |

| Диаметр передньої опорной шейки шлифовального шпинделя, мм | 90 | |

| Расстояние от подошвы верстата до оси вироби, мм | 1060 | |

| Рабочий стол верстата | ||

| Наибольшая длина переміщення стола, мм | 705 | 700 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 20,4 | |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 3,1 | 5,3 |

| Наименьший ход стола от гідросистемы, мм | 4,0 | |

| Скорость переміщення стола от гідросистемы, м/мин | 0,05...5,0 | 0,05..5,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 3° | |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 10° | |

| Цена деления шкалы поворота верхнего стола, град | 0°40' | |

| Конусность, мм/м | 10 | |

| Шлифовальная бабка | ||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 |

600 х 80 х 305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | |

| Частота обертання шпинделя шлифовальной бабки, об/мин | 1590 | 1590 |

| Скорость різання шлифовального круга, м/с | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 235 |

| Величина швидкого подвода шлифовальной бабки, мм | 50 | |

| Время швидкого подвода шлифовальной бабки, с | 2,5 | |

| Скорость швидкого подвода шлифовальной бабки, мм/мин | 930..1700 | |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулювання), мм | 0,05 | |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулювання), мм | 0,0025 | |

| Величина переміщення шлифовальной бабки при шлифовании, мм | 0,45 | |

| Пределы швидкостей врезных подач, мм/мин | 0,1..4,5 | |

| Толчковая подача, мм | 0,001±0,0005 | |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Рабочие подачі шлифовальной бабки для предварительной обробки, мм/мин | 0,2..0,12 | |

| Рабочие подачі шлифовальной бабки для окончательной обробки, мм/мин | 0,1..0,6 | |

| Рабочие подачі шлифовальной бабки доводочные, мм/мин | 0,02..0,12 | |

| Передня бабка | ||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 50..500 | 50..500 |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки, мм | 35±2 | 35 |

| Величина відведення пиноли задньої бабки от гідросистемы, мм | 35±2 | 35 |

| Наибольшее перемещение центра задньої бабки в горизонтальной плоскости от механізма поворота пиноли, мм | 0,1 | |

| Система ЧПУ | ||

| Система программного керування | - | Ф2, позиционная, аналоговая, абсолютная |

| Программоноситель | - | декадные переключ |

| Число программируемых осей координат (включая прибор активного контроля размеров) | - | 3 |

| Число одновременно управляемых осей координат | - | 3 |

| Дискретность задания перемещений по оси X (шлифовальная бабка), мм | - | 0,001 |

| Дискретность задания перемещений по оси Z (перемещение стола), мм | - | 0,1 |

| Число программируемых ступеней шлифуемого вала, мм | - | 8 |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 8 | |

| Електродвигун шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | |

| Електродвигун приводу вироби, кВт/ об/мин | 0,85/ 2200 | |

| Електродвигун насоса гідросистемы, кВт/ об/мин | 1,5/ 1000 | |

| Електродвигун насоса системы змазки, кВт/ об/мин | 0,27/ 1500 | |

| Електродвигун насоса системы змазки направляючих стола, кВт/ об/мин | 0,08/ 1500 | |

| Електродвигун насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | |

| Електродвигун магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | |

| Електродвигун вентилятора гідроагрегата, кВт/ об/мин | 0,12/ 3000 | |

| Електродвигун фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 4605 х 2450 х 2170 | 5400 х 2400 х 2170 |

| Масса верстата з електрообладнанням і охолодженням, кг | 5600 | 6500 |

На службових сходах стійте праворуч. Не заважайте тим, хто йде вниз.