Виробник круглошліфувального верстата напівавтомата 3К152ВФ20 - Харківський верстатобудівний завод .

Завод заснований 29 січня 1936 року та спеціалізується на виробництві універсальних та спеціальних круглошліфувальних верстатів.

Круглошліфувальний напівавтомат 3К152ВФ20 з ЧПУ призначений для зовнішнього шліфування гладких та уривчастиних циліндричних поверхонь валів з кількома ступенями.

Круглошліфувальний верстат 3К152ВФ20 застосовуються в умовах дрібносерійного, серійного та великосерійного виробництва.

Шліфувальний верстат 3К152ВФ20 забезпечує виконання в автоматичному режимі поздовжнього, врізного та рядкового шліфування з подальшим зачищенням поздовжнім шліфуванням, а також для підшліфування торців методом поздовжньої подачі столу.

У процесі обробки здійснюється активний контроль діаметральних розмірів валів. Клас точності верстата, він забезпечує точність діаметральних розмірів. Верстат можна вбудовувати в автоматизовані ділянки, керовані ЕОМ.

Обробка щаблів ведеться послідовно одним колом. При обробці здійснюють активний контроль та автоматичний перехід від одного ступеня до іншого.

Напівавтомат 3К152ВФ20 оснащений 2-х координатною системою ЧПУ, яка здійснює керування переміщенням шліфувального кола - вісь "X" та переміщенням виробу - вісь "Z".

Реалізовано можливість введення програми з пульта керування напівавтомата. Програмування доступне верстатнику-шліфувальнику. Функції оператора під час обробки полягає у зміні заготовок та натисканні кнопки «Цикл-пуск».

Наявність 2-х "електронних маховиків" для переміщення по координатах "X" та "Z" створює зручність при налагодженні та роботі на верстаті.

Великий набір технологічних мікроциклів дозволяє компонувати програму обробки будь-якої деталі.

На верстаті передбачена можливість встановлення приладів активного контролю та осьової орієнтації для шліфування особливо точних поверхонь.

Правка шліфувального кола від ЧПУ шляхом складання 2-х рухів: столу та шліфувальної бабки, при цьому шліфувальний круг правиться алмазним інструментом, закріпленим на задній бабці верстата, що забезпечує технологічну гнучкість.

За узгодженням із замовником верстати можуть випускатися налагодженими на шліфування конкретного виробу. При цьому до позначення верстата додається індекс "Н" і цифри, що позначають порядковий номер налагодження.

Напівавтомат круглошліфувальний з ЧПУ мод. 3К152ВФ20; 3К152ВФ20-1 ТУ2.024.0224947.001-88.

Вид кліматичного виконання напівавтоматів УХЛ4.2 за ГОСТ 15150-69. При постачанні напівавтоматів до країн з тропічним кліматом — ТС4.2 або ТВ4.2.

Клас точності напівавтомата - по ГОСТ 8-82Е.

Розробник - Харківське дослідно-конструкторське бюро шліфувальних верстатів (ОКБШС).

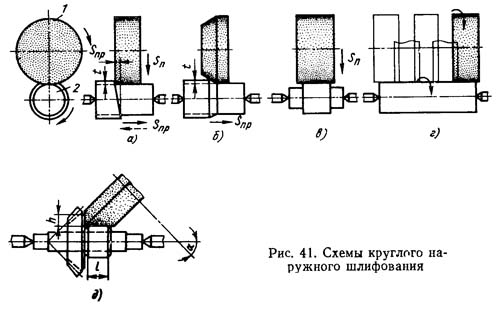

Зовнішнє кругле шліфування заготовок типу тіл обертання можна здійснити поздовжніми робочими ходуми, врізанням та уступами.

Шліфування поздовжніми робочими ходуми (рис. 41 а). Заготовка 2, що шліфується, обертаючись на нерухомих центрах, здійснює поздовжнє переміщення вздовж своєї осі з подачею Sпр (мм/хв). В кінці подвійного або кожного проходу шліфувальний круг 1 подають у напрямку, перпендикулярному осі заготовки 2, на встановлену глибину шліфування або поперечну подачу SП, рівну глибині t шліфування. Цей спосіб вигідно застосовувати для шліфування заготовки із циліндричною поверхнею великої довжини. Глибину шліфування вибирають трохи більше 0,05 мм.

Глибинне шліфування (рис. 41 б) як різновид шліфування з поздовжньою подачею кола застосовують при обробці жорстких коротких заготовок зі зняттям припуску до 0,4 мм за один прохід. Основну роботу різання виконує конічна частинина кола, а циліндрична частинина його лише зачищає поверхню заготовки. Таким чином, при глибинному шліфуванні поєднують обдирне і чистове шліфування.

Іноді застосовують шліфування двома встановленими поруч колами, причому коло для обдирного шліфування вибирають з більшим зерном і більшою твердістю, ніж коло для чистового шліфування. Для зручності редагування першого кола між колами встановлюють прокладку товщиною 5-6 мм. При глибинному шліфуванні необхідний повний сход кола зі заготовки, що шліфується.

Врізне шліфування (рис. 41, в) застосовують при обдирному і чистовому шліфуванні циліндричних заготовок. Шліфування проводять одним широким колом, висота якого на 1 - 1,5 мм більше довжини поверхні, що шліфується. Заготівля не має поздовжньої подачі. Поперечну подачу кола на задану глибину проводять безперервно чи періодично. Для отримання поверхні з меншим відхиленням форми та параметром шорсткості колу повідомляють додаткове осьове коливальне (осцилююче) переміщення (до 3 мм) вліво та вправо.

Переваги обробки заготівлі у такий спосіб перед шліфуванням поздовжніми проходами такі: подача кола проводиться безперервно; можна шліфувати фасонні заготовки профільованим шліфувальним колом; на шпиндель можна встановлювати два або три кола та шліфувати одночасно кілька ділянок заготівлі.

Недоліки способу врізання: внаслідок високої продуктивності виділяється велика кількість теплоти; коло та заготівля нагріваються сильніше, ніж при звичайному шліфуванні, тому шліфування необхідно проводити з рясним охолодженням; відбувається швидше спотворення геометричної форми кола, і тому потрібна частіша його правка.

Шліфування уступами (рис. 41, г). При цьому способі поєднується шліфування поздовжніми проходами та врізне. Цей спосіб застосовують при шліфуванні довгих заготовок. Спочатку шліфують одну ділянку валу при поперечній подачі кола, потім сусідню з ним ділянку і т. д. Краї ділянок при шліфуванні перекривають один одного на 5-10 мм, проте оброблена поверхня виходить ступінчастою. Тому на кожній ділянці знімають неповний припуск. Шар, що залишився, рівний 0,02-0,08 мм, знімають двома-трьома швидкими поздовжніми проходами.

Ступінчасті заготовки починають шліфувати зі сходів більшого діаметра; при різній довжині щаблів висоту шліфувального кола вибирають рівною довжині найменшого ступеня та шліфування проводять уступами.

Під обдирним шліфуванням розуміють шліфування, призначене для видалення із заготівлі дефектного шару матеріалу після лиття, кування, штампування, прокатки та зварювання.

При чистовому шліфуванні на відміну від обдирного переслідується мета досягти необхідних форми і параметра шорсткості поверхні, що шліфується. Поділ шліфувальних операцій на обдирне та чистове шліфування дає можливість підвищити продуктивність шліфувальних верстатів та використовувати при обдирному шліфуванні менш точне обладнання. Якщо обдирне та чистове шліфування проводять на точних верстатах, необхідно при обдирному шліфуванні застосовувати знижені подачі для збереження точності шліфувального верстата.

Центрові круглошліфувальні верстати ділять на прості, універсальні та спеціальні.

На простих круглошліфувальних верстатах можливий поворот верхнього столу на кут а = 6 °, що дозволяє шліфувати конуси з малим кутом при вершині.

На універсальних круглошліфувальних верстатах крім повороту верхнього столу можливий поворот як заготовки, що шліфується, так і шліфувального круга. Це дає можливість шліфувати на верстатах конуси з великим кутом при вершині та торцеві поверхні.

Для виготовлення деталей складних профілів застосовують спеціальні напівавтомати та автомати . У машинобудуванні застосовують різні деталі складних профілів, наприклад, колінчасті та розподільні вали, багатошліцеві вали, зубчасті колеса, кільця кулькових та роликових підшипників, фасонні різальні інструменти.

Круглошліфувальні верстати характеризуються найбільшими діаметром і довжиною заготовки, що шліфується. Для верстатів загального призначення найбільший діаметр заготовки, що шліфується 100 - 1600 мм, а найбільша довжина 150-12 500 мм. Круглошліфувальні горизонтальні центрові верстати загального призначення, у тому числі з ЧПУ, з поворотними та неповоротними шліфувальною та передньою бабками, призначені для поздовжнього та врізного шліфування.

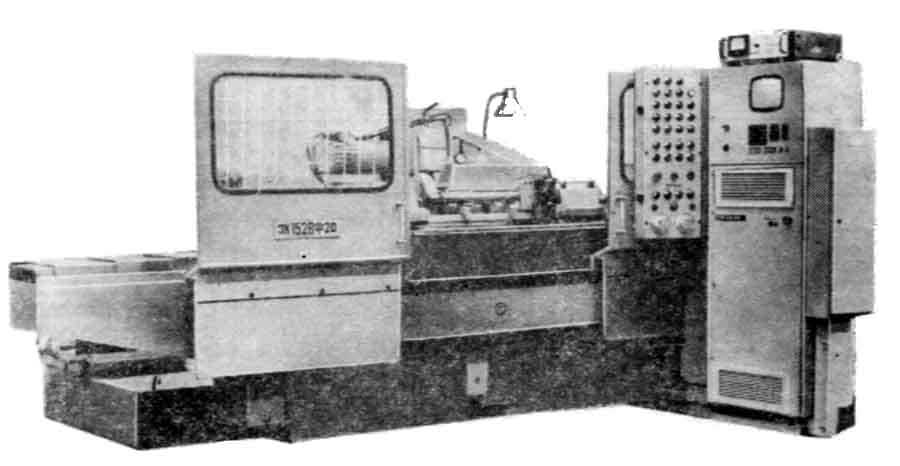

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3К152ВФ20

Фото круглошліфувального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

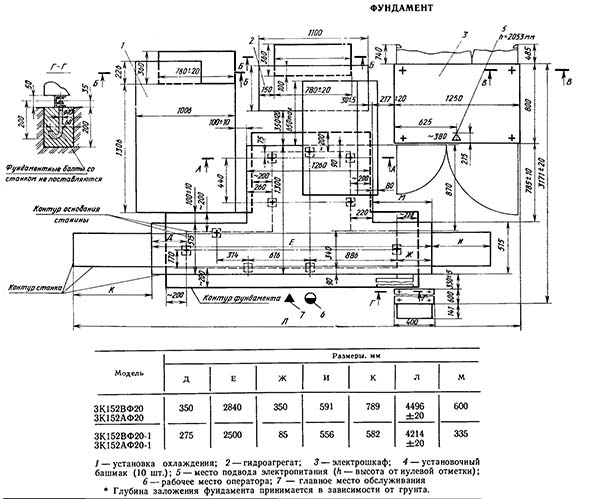

Настановне креслення круглошлифовального верстата 3К152ВФ20

Настановне креслення круглошлифовального верстата 3К152ВФ201. Дивитись у збільшеному масштабі

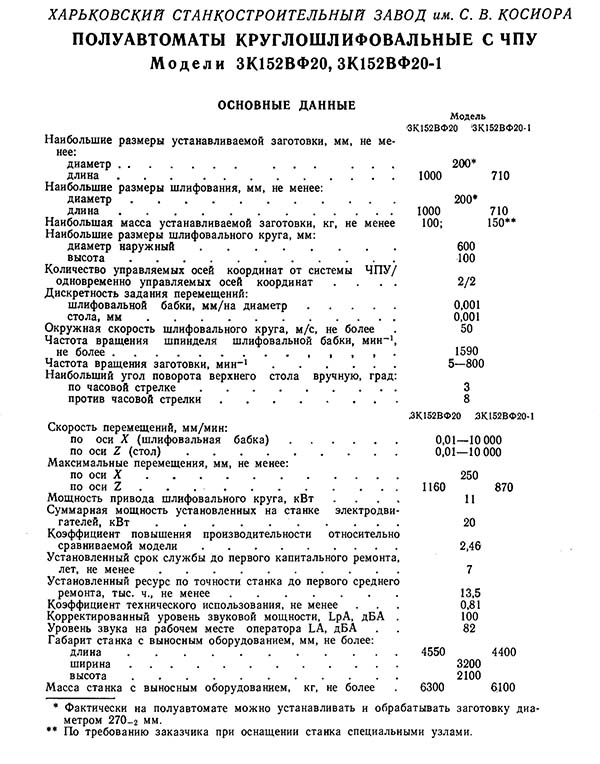

Технічні характеристики круглошлифовального верстата 3К152ВФ20

Технічні характеристики круглошлифовального верстата 3К152ВФ20. Дивитись у збільшеному масштабі

| Наименование параметра | 3М151 | 3М152Ф2 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | П/В | П |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 200 |

| Наибольшая длина обрабатываемого вироби, мм | 700 | 700 |

| Диаметр шлифования, мм | 10..200 | |

| Диаметр шлифования з прибором активного контроля, мм | 20..85 | |

| Диаметр шлифования по датчику, мм | 20..180 | |

| Наибольшая длина шлифования (наибольшее продольное перемещение стола), мм | 700 | 700 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 125 | 125 |

| Наибольшая масса обрабатываемого вироби, кг | 55 | |

| Наибольшее количество шлифуемых по программе ступеней на заготовке за одну установку | - | 8 |

| Конус шпинделя передньої бабки і пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | |

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | |

| Диаметр передньої опорной шейки шлифовального шпинделя, мм | 90 | |

| Расстояние от подошвы верстата до оси вироби, мм | 1060 | |

| Рабочий стол верстата | ||

| Наибольшая длина переміщення стола, мм | 705 | 700 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 20,4 | |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 3,1 | 5,3 |

| Наименьший ход стола от гідросистемы, мм | 4,0 | |

| Скорость переміщення стола от гідросистемы, м/мин | 0,05...5,0 | 0,05..5,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 3° | |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 10° | |

| Цена деления шкалы поворота верхнего стола, град | 0°40' | |

| Конусность, мм/м | 10 | |

| Шлифовальная бабка | ||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 |

600 х 80 х 305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | |

| Частота обертання шпинделя шлифовальной бабки, об/мин | 1590 | 1590 |

| Скорость різання шлифовального круга, м/с | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 235 |

| Величина швидкого подвода шлифовальной бабки, мм | 50 | |

| Время швидкого подвода шлифовальной бабки, с | 2,5 | |

| Скорость швидкого подвода шлифовальной бабки, мм/мин | 930..1700 | |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулювання), мм | 0,05 | |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулювання), мм | 0,0025 | |

| Величина переміщення шлифовальной бабки при шлифовании, мм | 0,45 | |

| Пределы швидкостей врезных подач, мм/мин | 0,1..4,5 | |

| Толчковая подача, мм | 0,001±0,0005 | |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Рабочие подачі шлифовальной бабки для предварительной обробки, мм/мин | 0,2..0,12 | |

| Рабочие подачі шлифовальной бабки для окончательной обробки, мм/мин | 0,1..0,6 | |

| Рабочие подачі шлифовальной бабки доводочные, мм/мин | 0,02..0,12 | |

| Передня бабка | ||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 50..500 | 50..500 |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки, мм | 35±2 | 35 |

| Величина відведення пиноли задньої бабки от гідросистемы, мм | 35±2 | 35 |

| Наибольшее перемещение центра задньої бабки в горизонтальной плоскости от механізма поворота пиноли, мм | 0,1 | |

| Система ЧПУ | ||

| Система программного керування | - | Ф2, позиционная, аналоговая, абсолютная |

| Программоноситель | - | декадные переключ |

| Число программируемых осей координат (включая прибор активного контроля размеров) | - | 3 |

| Число одновременно управляемых осей координат | - | 3 |

| Дискретность задания перемещений по оси X (шлифовальная бабка), мм | - | 0,001 |

| Дискретность задания перемещений по оси Z (перемещение стола), мм | - | 0,1 |

| Число программируемых ступеней шлифуемого вала, мм | - | 8 |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 8 | |

| Електродвигун шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | |

| Електродвигун приводу вироби, кВт/ об/мин | 0,85/ 2200 | |

| Електродвигун насоса гідросистемы, кВт/ об/мин | 1,5/ 1000 | |

| Електродвигун насоса системы змазки, кВт/ об/мин | 0,27/ 1500 | |

| Електродвигун насоса системы змазки направляючих стола, кВт/ об/мин | 0,08/ 1500 | |

| Електродвигун насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | |

| Електродвигун магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | |

| Електродвигун вентилятора гідроагрегата, кВт/ об/мин | 0,12/ 3000 | |

| Електродвигун фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 4605 х 2450 х 2170 | 5400 х 2400 х 2170 |

| Масса верстата з електрообладнанням і охолодженням, кг | 5600 | 6500 |

На службових сходах стійте праворуч. Не заважайте тим, хто йде вниз.