Виробник круглошліфувального верстата 3151 - Харківський верстатобудівний завод

Завод заснований 29 січня 1936 року та спеціалізується на виробництві універсальних та спеціальних круглошліфувальних верстатів.

Верстат 3151 і 3161 перша модель серії круглошліфувальних верстатів 3151 , 3А151, 3А161, 3Б151, 3Б161, 3М151 з діаметром обробки Ø 200 та 280 мм, запущена в серію у 1955 році.

Верстат призначений для зовнішнього шліфування в центрах циліндричних, пологих конічних та торцевих поверхонь деталей.

Модель 3151 відноситься до групи верстатів із ручним керуванням. Ці верстати використовують головним чином у дрібносерійному та індивідуальному виробництві, у тому числі для ремонту обладнання.

Верстат 3151 відноситься до простих круглошліфувальних верстатів, на яких можна шліфувати деталі як в центрах, так і в патроні і отримувати точні циліндричні, конічні і торцеві поверхні. Універсальний круглошліфувальний верстат відрізняється від простого тим, що має пристрій для внутрішнього шліфування та поворотну шліфувальну бабку, що дає можливість шліфувати короткі круті конуси в центрах.

Оброблювана деталь закріплюється в нерухомих центрах передньої та задньої бабок, встановлених на поворотній плиті столу. За допомогою повідкового патрона деталі, що шліфується повідомляється обертальний рух, окружна швидкість якого відповідає швидкості кругової подачі.

Шліфувальне коло, закріплене на шпинделі шліфувальної бабки, обертається з постійним числом оборотів. При шліфуванні циліндричних деталей вісь центрів бабок встановлюють паралельно напрямним столу, а при шліфуванні конічних деталей поворотну плиту розташовують так, щоб вісь центрів бабок становила з направляючими стола кут, що дорівнює половині кута конуса оброблюваної деталі.

Для обробки деталей на круглошліфувальному верстаті моделі 3151 застосовуються такі способи:

1. Спосіб поздовжньої подачі , при якому за (кожний оборот деталі, що шліфується, останньої повідомляється поздовжнє переміщення на величину, що становить від 0,25 до 0,7 ширини шліфувального крута; для зняття ж всього припуску на обробку в кінці кожного або подвійного ходу столу шліфувальній бабці повідомляється мікрометрична поперечна подача.

Цей спосіб застосовується лише для обробки поверхонь обертання з прямолінійною твірною; він забезпечує максимальну точність обробки.

2. Спосіб врізання шліфувального круга в деталь за відсутності поздовжньої подачі; ширина кола повинна бути більшою за довжину шліфованої ділянки. Цей спосіб характеризується високою продуктивністю; він. дозволяє шліфувати як циліндричні, так і конічні та фасонні поверхні обертання.

3. Спосіб глибинного шліфування , при якому шліфувальний круг, що має забірну конічну частинину, встановлюють на повну глибину припуску на обробку.

Найбільш часто даний спосіб шліфування застосовується для обробки жорстких валів, що не потребують особливо високої точності виготовлення.

Особливість конструкції більшості круглошліфувальних верстатів, зокрема верстата моделі 3151, полягає в наявності двох незалежних приводів подач. Один з них служить для кругової подачі деталі, другий - для поздовжньої подачі столу та поперечної подачі шліфувальної бабки.

Інший важливою особливістю є застосування нерухомого шпинделя бабки виробу.

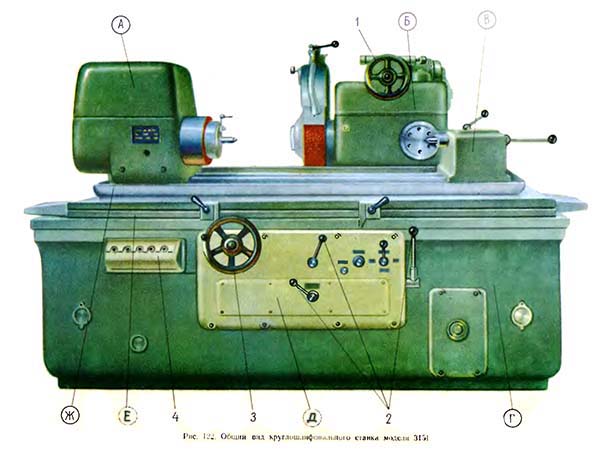

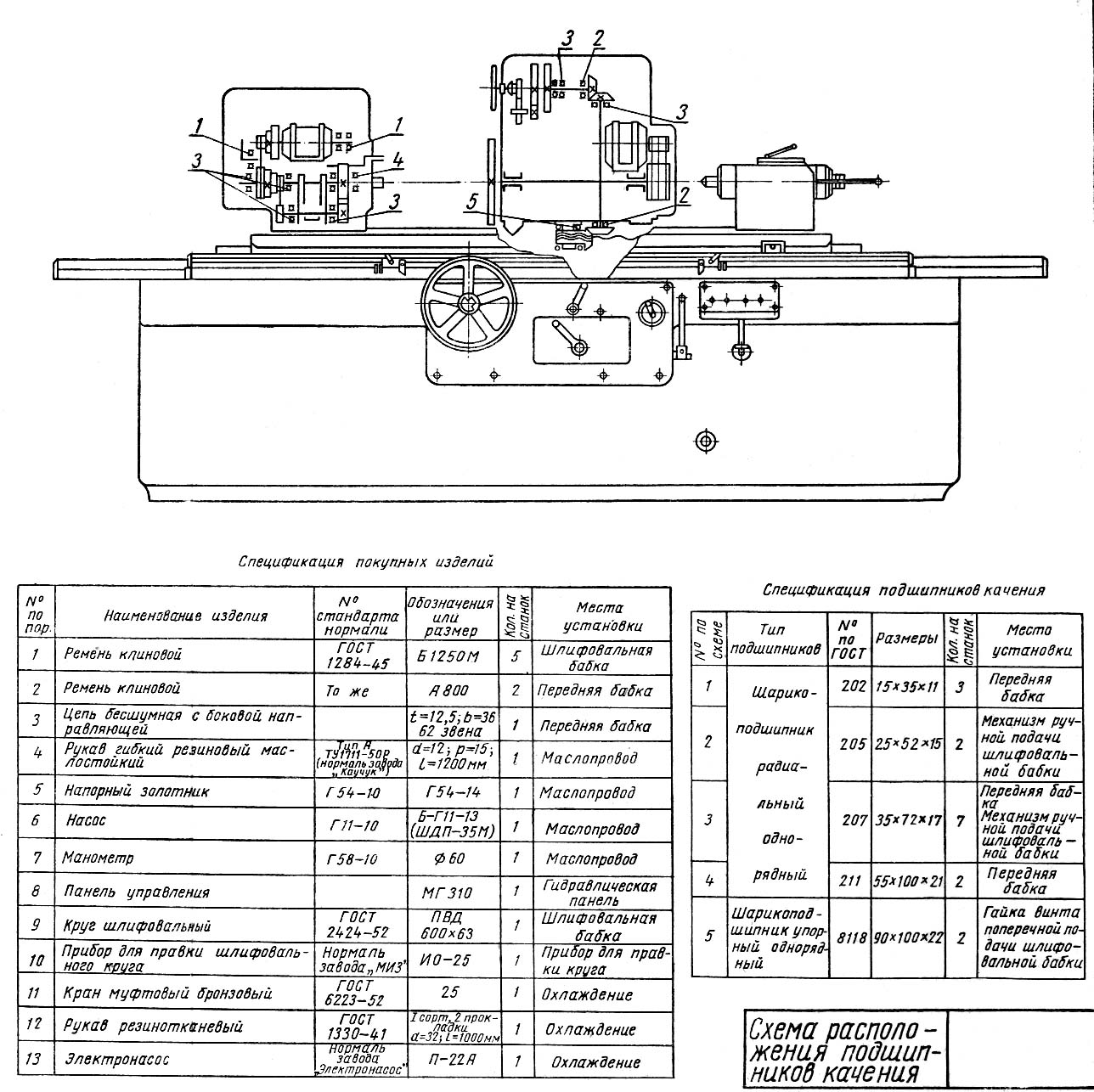

Основні частинини верстата : станина, стіл, шліфувальна бабка, передня бабка, панель керування, задня бабка.

Верстат гідрофікований. За допомогою гідравліки здійснюються такі рухи:

Ручне переміщення столу та подачу шліфувального кола використовується головним чином при налагодженні верстата.

Верстати моделей 3А151 та 3А161 розраховані головним чином на роботу в умовах серійного та масового виробництв , але можуть також використовуватися в одиничному виробництві.

Верстати моделей 3Б151 та 3Б161 не мають гідравлічного механізму врізання. Вони призначені в основному для виконання поздовжнього шліфування та забезпечені механізмом автоматичного поперечного подавання, що здійснюється при реверсі столу. На них можна виконувати також врізне та поздовжнє шліфування при ручній поперечній подачі. Верстати розраховані на роботу в умовах серійного та одиничного виробництва

Верстати моделі 3А151 відрізняються від 3А161 найбільшим діаметром оброблюваних виробів - Ø 200 та Ø 280 мм відповідно.

Габарит робочого простору круглошліфувального верстата 3151

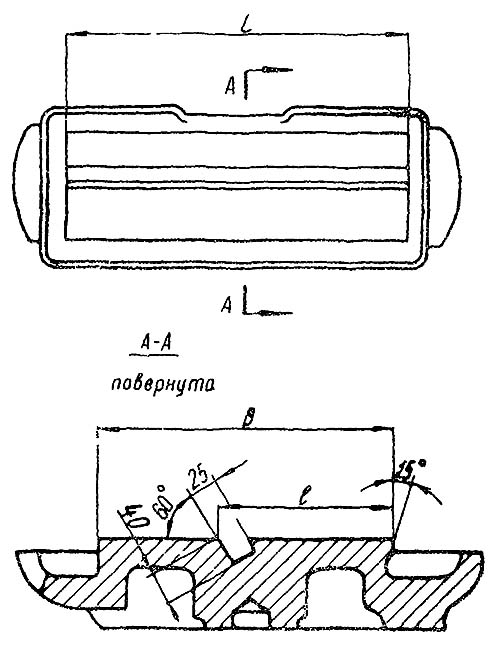

Робочий стіл круглошліфувального верстата 3151

Кріплення шліфувального круга круглошліфувального верстата 3151

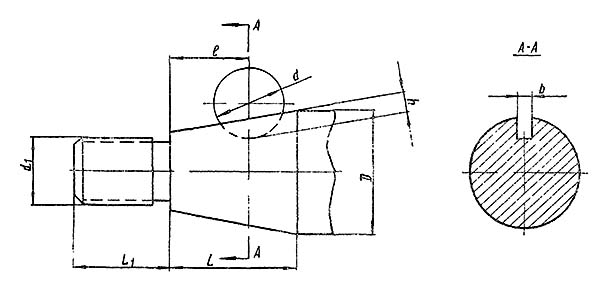

Кінець шліфувального шпинделя круглошліфувального верстата 3151

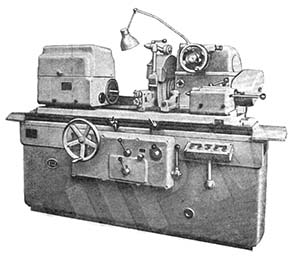

Фото круглошліфувального верстата 3151

Розташування складових частинин шліфувального верстата 3151

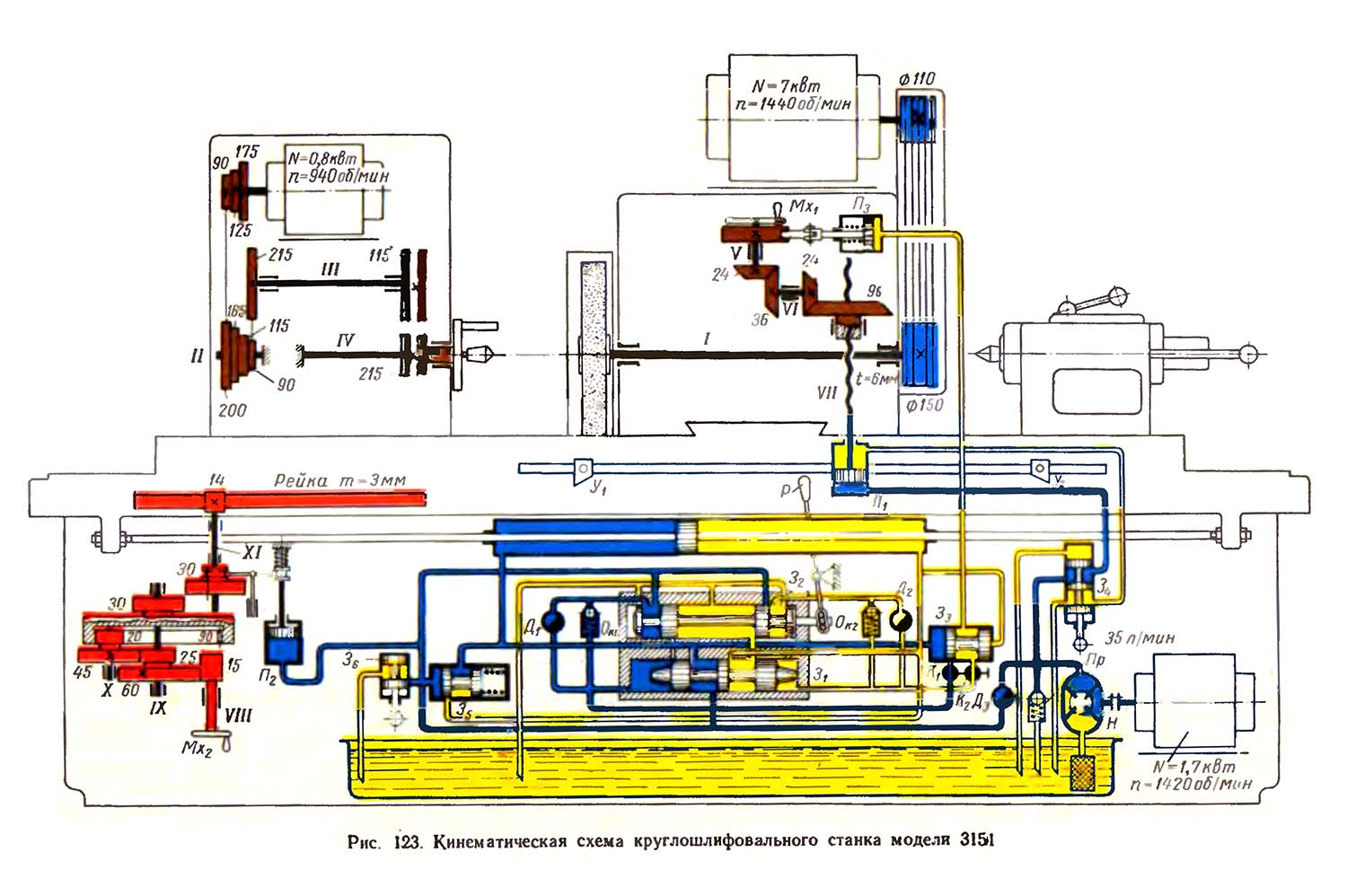

Кінематична схема круглошліфувального верстата 3151

1. Кінематична схема круглошліфувального верстата 3151. Дивитись у збільшеному масштабі

2. Кінематична схема круглошліфувального верстата 3151. Дивитись у збільшеному масштабі

3. Кінематична схема круглошліфувального верстата 3151. Дивитись у збільшеному масштабі

Шлифовальный круг (рис. 123) приводится во вращение електродвигуном мощностью 7 кВт через клиноременную передачу 110—150.

Круговая подача осуществляется поводковым патроном, приводящим во вращение обрабатываемую деталь. Патрон получает рух от електродвигуна мощностью 0,8 кВт через клиноременную передачу з трехступенчатыми шкивами, клиноременную передачу 90—215, вал III і плоскоременную передачу 115—215.

ТрехСтупенчатый привід обеспечивает три различных передаточных отношения iБ = 0,45; 0,75; 1,51.

Зная диаметр шлифуемой детали dп в мм можно по заданной величине круговой подачі sкр определить требуемое передаточное отношение iБ ременной передачи.

Продольная подача стола осуществляется гідроприводом. Гідравлическим насосом Н производительностью 35 л/мин через дроссель Д3, изменяющий скорость поздовжньої подачі, масло нагнетается в і опорную магистраль. Продольная подача включается установкой пускового золотника 3в в положение, указанное на схеме. При етом масло, находящееся в напорной магистрали, сдвинет вправо золотник З5, поступит в левую выточку золотника керування З2 і через клапан Ок1 попадет в левую полость реверсивного золотника З1 сместив его вправо.

Основной поток масла из напорной магистрали через левую выточку золотника 31 направляется в левую полость робочого цилиндра, смещая поршень со столом вправо.

Из правой полости робочого цилиндра через правую выточку золотника З1 і среднюю выточку золотника 32 масло сливается в бак.

При подходе стола к правому крайнему положению находящийся на столе левый переставной упор У1 поворачивает рычаг Р, смещая золотник З2 влево. Масло из напорной магистрали через правую выточку золотника З2 і дроссель Д2 попадет в правую полость золотника З1, сместив его влево, і основной поток масла поступит в правую полость робочого цилиндра, перемещая поршень со столом влево.

Остановка поздовжньої подачі осуществляется смещением пускового золотника Зв вниз. При етом напорная магистраль соединяется со сливным трубопроводом, масло от насоса непосредственно сливается в бак, а золотник З5 под действием пружины смещается влево, соединяя обе полости робочого цилиндра.

В момент реверсирования ходу стола при смещении золотника 31 масло из его левой или правой полости вытесняется і направляется через кран К1 і К2 в золотник З3 периодической поперечної подачі і далее под поршень П3, который связан з собачкой храпового механізма.

Ход поршня, а, следовательно, і величина поперечної подачі регулируется жестким упором (на схеме не показан). Собачка приводит во вращение храповое колесо, рух от которого через вал V, шестерни 24—36, вал VI, колеса 24—96 і винтовую передачу сообщается шлифовальной бабке. Когда краны К1 і К2 открыты, шлифовальной бабке сообщается периодическая подача за каждый ход стола.

При закрытии крана К1 бабка получает периодическую подачу, за двойной ход стола.

Для отключения периодической подачі шлифовальной бабки закрывается также кран К2. Краны К1 і К2 управляются одной рукояткой.

Ручное продольное перемещение стола достигается поворотом маховичка Мх2, закрепленного на валу VIII.

Когда вал VIII з шестерней 15 находится в положении, указанном на схеме, рух передається через шестерни 15—60, вал IX, шестерни 25—45, шестерни внутреннего зацепления 20—90, шестерни 30—30 і реечную передачу.

Для швидкого переміщення стола вал VIII з маховичком смещаются в осевом направлении; при етом шестерня 15 сцепляется з шестерней внутреннего зацепления 90 і передает вращение післяднему непосредственно.

Возможность осуществления ручного продольного переміщення стола определяется положением поршня П2. Когда включена продольная подача от гідропривода, часть масла из напорной магистрали поступает в цилиндр; поршень П2, преодолевая сопротивление пружины, смещается вверх і выводит при помощи вилки колесо 30 на валу XI из зацепления з колесом 30 на валу IX, разрывая ланцюг ручного переміщення стола. При выключении поздовжньої подачі, когда золотник З6 смещен вниз, давление в цилиндре падает і поршень П2 под действием пружины смещается вниз, вводя в зацепление шестерни 30 і 30.

Ручное поперечное перемещение шлифовальной бабки осуществляется поворотом маховичка Мх1, закрепленного на валу V. Рух передається через шестерни 24—36, вал VI, шестерни 24—96 л винтовую передачу.

Быстрый отвод шлифовальной бабки производится посредством цилиндра, поршень П1 которого связан з винтом поперечної подачі.

При перемещении поршня П1 винт движется вдоль своей оси, увлекая за собой шлифовальную бабку, з которой он связан гайкой.

Масло для переміщення поршня П1 поступает в соответствующую полость цилиндра из насоса через золотник быстрых ходов З4.

Станина верстата состоит из двух частин: передньої і задньої. По направляющим передньої частини її перемещается стол в продольном направлении.

Верхня часть стола поворотная, что дает возможность шлифовать детали конической формы. На верхней частини стола расположены передняя і задня бабки для установки между ними шлифуемой детали. Направляющие задньої частини станины служат для поперечного переміщення шлифовальной бабки. Для установки верхней частини стола при шлифовании конических или цилиндрических деталей справа на столе имеется механізм поворота з лимбом і указателем (фиг. 163). Пользуясь лимбом і указателем, приближенно устанавливают угол поворота верхней частини стола. Для точной установки стола на требуемый угол производят следующее: ослабив зажимы, вращением гвинта перемещают верхнюю часть стола, а затем закрепляют її в нужном положении і шлифуют поверхность з весьма малой глубиной різання. Произведя измерение размеров шлифуемого вала на его концах, по результатам обмеров корректируют угол поворота верхней частини стола, если он окажется неправильным. После установления необходимого угла поворота стола производится окончательное закрепление зажимов стола і шлифование.

Кінематична схема круглошлифовального верстата 3151

Схема розположення підшибників круглошлифовального верстата 3151. Дивитись у збільшеному масштабі

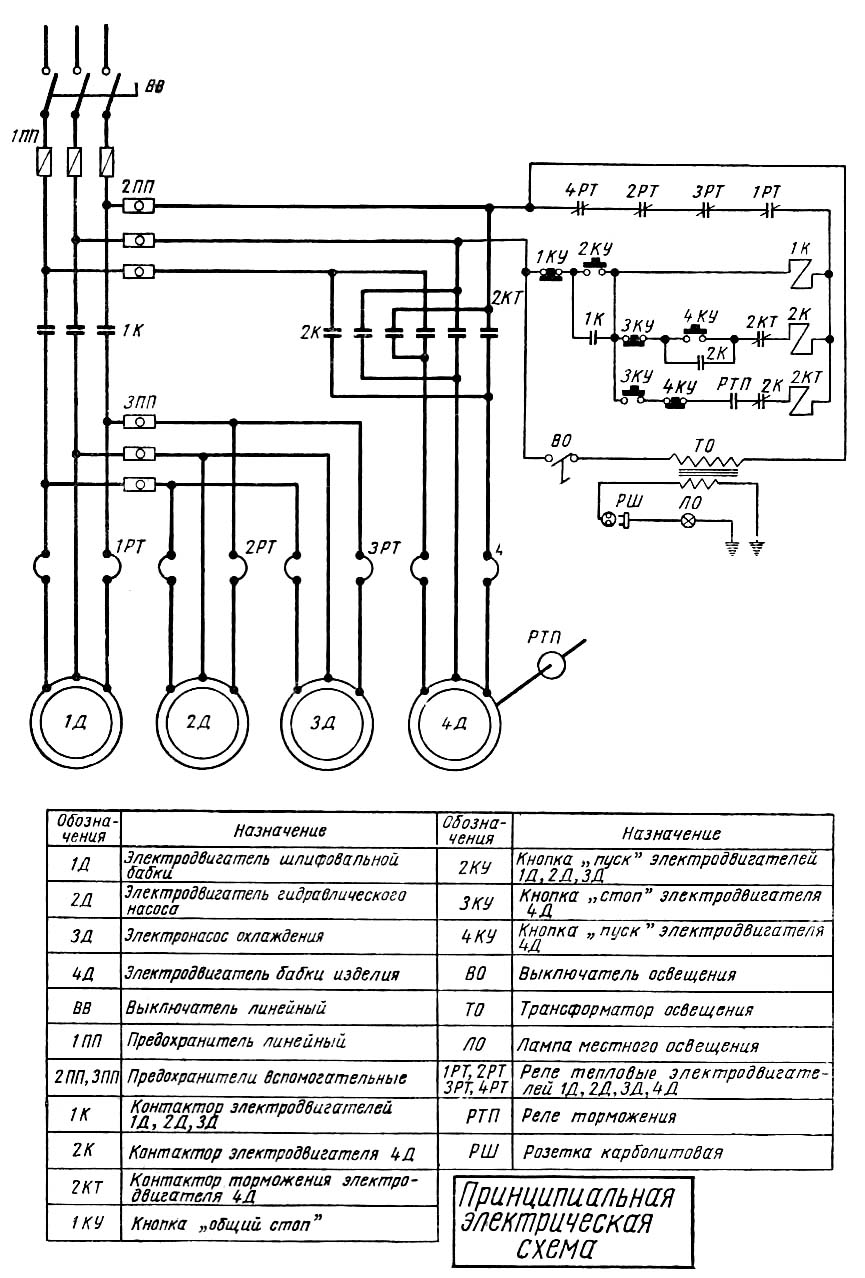

Електрична схема круглошлифовального верстата 3151

Схема електрична принципова верстата 3151. Дивитись у збільшеному масштабі

| Наименование параметра | 3151 | 3Б151 | 3Б161 | 3А151 | 3А161 |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Класс точності по ГОСТ 8-82 | П | П | П | П | |

| Наибольший диаметр обрабатываемого вироби, мм | 150 | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого вироби, мм | 750 | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 150 | 180 | 250 | 180 | 250 |

| Наибольшая длина шлифования, мм | 750 | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 125 | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого вироби, кг | 30 | 40 | 30 | 40 | |

| Рабочий стол верстата | |||||

| Наибольшая длина переміщення стола, мм | 780 | 650 | 920 | 650 | 920 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 | |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 | |

| Наименьший ход стола от гідросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 | |

| Скорость переміщення стола от гідросистемы (бесступенчатое регулювання), мм/мин | 200..10000 | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 5° | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 5° | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20' | 0°20' | 0°20' | 0°20' | |

| Конусность, мм/м | 10 | 10 | 10 | 10 | |

| Шлифовальная бабка | |||||

| Диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 | 63 |

| Диаметр отверстия в круге, мм | 305 | ||||

| Частота обертання шпинделя шлифовальной бабки, об/мин | 1450 | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость різання шлифовального круга, м/с | |||||

| Наибольшее перемещение шлифовальной бабки по винту (от руки), мм | 150 | 200 | 200 | 200 | 200 |

| Величина швидкого подвода шлифовальной бабки от гідравлики, мм | 50 | 50 | 50 | 50 | 50 |

| Время швидкого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 | |

| Периодическая подача шлифовальной бабки на диметр вироби от храпового механізма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | |

| Периодическая подача шлифовальной бабки на диметр вироби от механізма врізання (при реверсе справа, слева, при каждом реверсе), мм | - | - | 0,005..0,032 | 0,005..0,032 | |

| Непрерывная подача для врезного шлифования скорость, мм/мин | - | - | - | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот вироби | - | - | - | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечної подачі на диаметр вироби, мм | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 | |

| Передня бабка. Бабка вироби | |||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 75, 105, 300 | 63..400 | 63..400 | 63..400 | 63..400 |

| Конус отверстия в шпинделе передньої бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Задня бабка | |||||

| Величина відведення пиноли задньої бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина відведення пиноли задньої бабки от гідросистемы, мм | - | 35±2 | 35±2 | 35±2 | 35±2 |

| Конус отверстия в шпинделе задньої бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Привід і електрообладнання верстата | |||||

| Количество електродвигателей на станке | 7 | 7 | 7 | 7 | |

| Електродвигун шпинделя шлифовальной бабки, кВт (об/мин) | 5,8 (1500) | 7,5 | 7,5 | 7,5 | 7,5 |

| Електродвигун приводу вироби, кВт (об/мин) | 0,5 (1000) | 0,76 | 0,76 | 0,76 | 0,76 |

| Електродвигун насоса гідросистемы, кВт (об/мин) | 1,2 (1000) | 1,5 | 1,5 | 1,5 | 1,5 |

| Електродвигун насоса системы змазки підшибників шпинделя, кВт (об/мин) | - | 0,08 | 0,08 | 0,08 | 0,08 |

| Електродвигун насоса системы змазки направляючих стола, кВт (об/мин) | - | 0,08 | 0,08 | 0,08 | 0,08 |

| Електродвигун насоса системы охлаждения, кВт (об/мин) | 0,125 (3000) | 0,12 | 0,12 | 0,12 | 0,12 |

| Електродвигун магнитного сепаратора, кВт (об/мин) | - | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные розміри і масса верстата | |||||

| Габаритные розміри верстата (длина х ширина х высота), мм | 2260 х 1590 х 1770 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса верстата з електрообладнанням і охолодженням, кг | 3900 | 4200 | 4500 | 4200 | 4500 |

На службових сходах стійте праворуч. Не заважайте тим, хто йде вниз.