Виробник круглошліфувального верстата напівавтомата 3А151 - Харківський верстатобудівний завод .

Завод заснований 29 січня 1936 року та спеціалізується на виробництві універсальних та спеціальних круглошліфувальних верстатів.

Круглошліфувальний верстат 3А151 призначений для зовнішнього шліфування циліндричних виробів та пологих конусів.

На верстаті моделі 3А151 , що має гідравлічний механізм врізання, можна виконувати такі види обробки:

На верстатах 3А151 передбачена можливість встановлення приладів активного контролю, що поставляються з ним за особливим замовленням та за окрему плату.

Верстати моделі 3А151 відрізняються від 3А161 найбільшим діаметром оброблюваних виробів - Ø 200 х 700 та Ø 280 х 1000 мм відповідно.

Верстати моделей 3А151 та 3А161 розраховані головним чином на роботу в умовах серійного та масового виробництв , але можуть також використовуватися в одиничному виробництві.

Верстати 3А151 і 3А161 мають гідравлічний механізм врізання з напівавтоматичним циклом роботи і призначені як для врізного так і поздовжнього шліфування, і розраховані головним чином на роботу в умовах серійного та масового виробництв, але можуть використовуватися в одиничному виробництві.

Верстати моделей 3А151 та 3А161 рекомендується застосовувати для врізного та поздовжнього шліфування дрібних, середніх та великих партій однакових деталей діаметром від 10 до 40 мм. Для цього вони повинні бути налаштовані на поздовжнє шліфування при автоматичній поперечній подачі або врізне шліфування до упору з напівавтоматичним циклом роботи. За наявності приладу активного контролю (він поставляється зі верстатами за особливим замовленням та за окрему плату) керування циклом шліфування здійснюється автоматично залежно від дійсного розміру виробу.

На верстатах моделей 3А151 та 3А161 можна виконувати такі види обробки:

На верстатах цих моделей передбачена можливість встановлення приладів активного контролю, що поставляються з ними за особливим замовленням та за окрему плату.

Верстати моделі 3Б151 відрізняються від 3Б161 найбільшим діаметром оброблюваних виробів - Ø 200 х 700 та Ø 280 х 1000 мм відповідно.

Верстати моделей 3Б151 та 3Б161 розраховані на роботу в умовах дрібносерійного та одиничного виробництва.

Верстати моделей 3Б151 та 3Б161 не мають гідравлічного механізму врізання. Вони призначені в основному для виконання поздовжнього шліфування та забезпечені механізмом автоматичного поперечного подавання, що здійснюється при реверсі столу. На них можна виконувати також врізне та поздовжнє шліфування при ручній поперечній подачі.

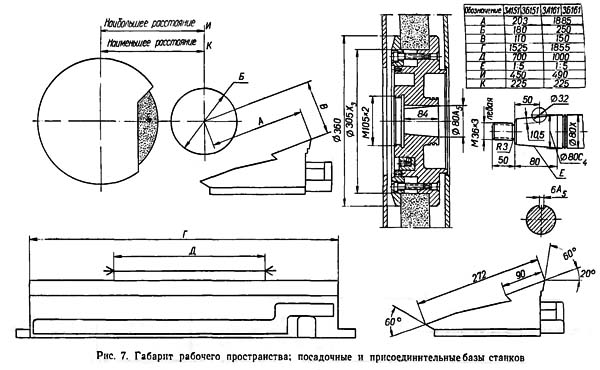

Габарит робочого простору посадкові та приєднувальні бази верстата 3а151, 3а161

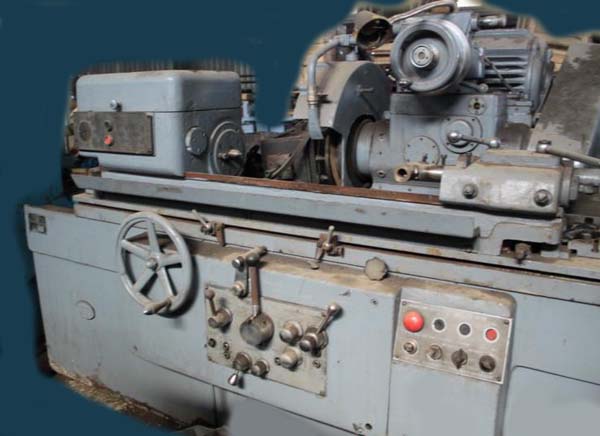

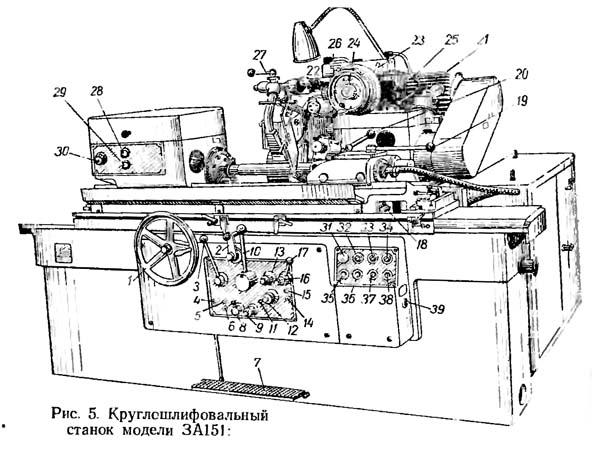

Фото круглошліфувального верстата 3а151

Фото круглошліфувального верстата 3а151. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3а151

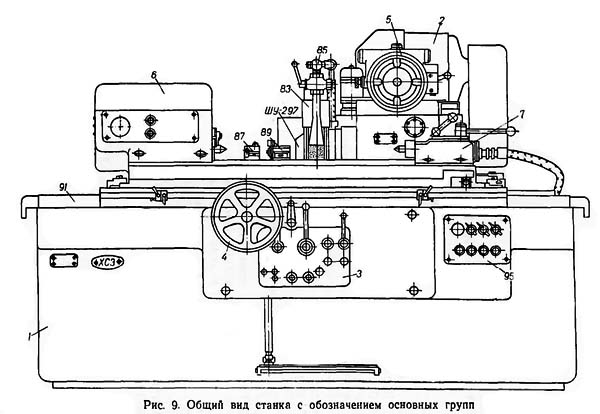

Розташування складових частин шлифовального верстата 3а151

* Группы і вузли, отмеченные звездочкой на рисунке не показаны.

Розташування органів керування шлифовальным верстатом 3а151

Розташування органів керування шлифовальным верстатом 3а151. Дивитись у збільшеному масштабі

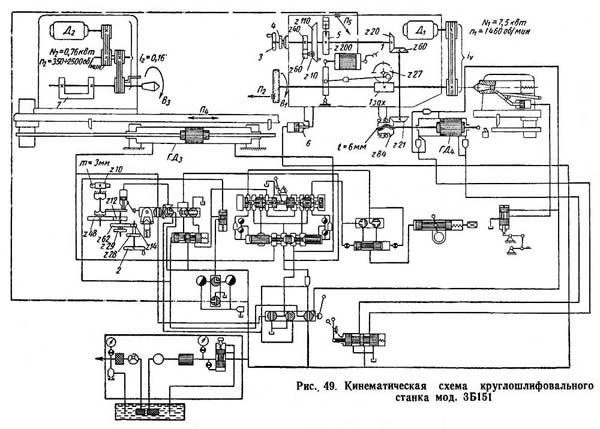

Кінематична схема круглошлифовального верстата 3А151

Кінематична схема круглошлифовального верстата 3А151, 3А161. Дивитись у збільшеному масштабі

Посредством ряда кинематических ланцюгів і гідравлической системы в станке осуществляются наступні руху:

Гідросистема верстата приводится в действие насосной установкой, состоящей из лопастного насоса, приводного електродвигуна пластинчатого фильтра і разгрузочного клапана. Насосная установка смонтирована на отдельной плите, закрепленной сзади на тумбе станины верстата.

Керування работой гідросистемы верстата осуществляется при помощи гідропанелі, смонтированной в передньої частини станины.

Гідросистема верстата выполняет наступні функции:

На продольных направляючих передньої частини станины (рис. 10) установлен нижний стол 2, который несет на себе поворотный (верхний стол 4. При шлифовании конусов верхний стол може быть повернут на требуемый угол з помощью гвинта 18.

Верхний стол закрепляется в нужном положении прижимами 3 і 13. Правый прижим снабжен шкалой і индикаторным пристрійм 12 для отсчета угла поворота верхнего стола і конусности вироби.

Ручное перемещение нижнего стола по направляющим станины производится вращением маховика специального механізма, шестерня которого зацепляется з рейкой 16, закрепленной на нижнем столе.

Для гідравлічного переміщення стола предусмотрен цилиндр 8, башмаки 7 і 9 которого закреплены на станине верстата. Штоки 5 і 11 поршня етого цилиндра связаны з нижним столом приливами 1 і 14. Подтяжка уплотнений штоков производится гвинтами фланцев 6 і 10.

В Т-образном пазу нижнего стола закреплены упоры 17, положение которых определяет длину ходу стола при автоматическом реверсе.

На задньої частини станины смонтирована подкладная плита 15 з поперечными направляющими для шлифовальной бабки і механізмом врізання (верстати моделей 3А151 і 3А161) или механізмом швидкого подвода шлифовальной бабки (верстати моделей ЗБ151 і ЗБ161). На направляючих подкладной плиты установлены роликовые шины.

Электроаппаратура і гідропривід расположены в нишах і шкафу Верстата. Резервуары для масла і охлаждающей жидкости находятся внутри станины верстата.

Вращение шпинделя шлифовальной бабки осуществляется отдельным електродвигуном через клиноременную передачу (рис. 11). Сменой шкивов на шпинделе шлифовальной бабки достигаются две скорости обертання шлифовального круга. Большая скорость применяется при шлифовании кругом, диаметр которого значительно уменьшился вследствие износа.

Корпус шлифовальной бабки установлен на роликовых направляючих подкладной плиты 15.

Шпиндель 1 (рис. 11) шлифовальной бабки установлен в двух многовкладышных гідродинамических підшипниках ковзання. Підшипники имеют по три одинаковых сегментных вкладыша 20, охватывающих шейки шпинделя. Вкладыши опираются на винты 19 шаровые концы которых входят о притертые сферические лунки, выполненные в наружной поверхности вкладышей (каждый вкладыш поддерживается одним винтом). Такая конструкция позволяет вкладышам самоустанавливаться во время обертання шпинделя для образования масляных клиньєв і обеспечивает жидкостное трение.

Шпиндель фиксируется в осевом направлении пристрійм, состоящим из обоймы 7 з бронзовыми кольцами 8 і 9, прижимаемыми з двух сторон к торцам бурта шпинделя корончатой гайкой 11 і хомута 6 шарнирно связанного з обоймой 7, на котором жестко закреплены рычаги 14 і 5. Шаровая головка верхнего рычага 14 входит в гнездо подпружиненного ползуна 16, а цилиндрический хвостовик нижнего рычага 5 установлен в шарнирном подшипнике, смонтированном в гнезде корпуса шлифовальной бабки. Корончатая гайка 11 предохранена от самоотвинчивания фиксатором 12.

Для повышения чистоты поверхностей обрабатываемых изделий при врезном шлифовании шпинделю шлифовальной бабки може быть сообщено осевое колебательное движение. Оно осуществляется при помощи червяка 2, насаженного на шпиндель 1, і косозубой шестерни 15, находящейся в зацеплении з червяком. В течение одной половины оборота косозубой шестерни 15, шарнирный хомут 6 вместе со шпинделем перемещается влево через ексцентрик 18, вилку 10 і рычаг 14, преодолевая усилие пружины. В течение второй половины оборота косозубой шестерни шпиндель под действием пружины перемещается вправо.

Шпиндель совершает 40 двойных ходов в минуту. Длина ходу шпинделя регулируется в пределах от 0 до 3,4 мм. Увімкнення і вимкнення осьового колебательного руху шпинделя осуществляется рукояткой 17. Верстати моделей 3Б151 і 3Б161 выпускаются без механізма осьового колебательного руху шпинделя.

Ручное перемещение стола осуществляется вращением маховика 1 (рис. 12) шестеренного механізма, связанного з рейкой стола.

Переключенням шестеренных передач механізма достигаются две скорости переміщення стола.

Для получения большей скорости необходимо маховик передвинуть в осевом направлении от себя, введя в зацепление шестерни 2 і 8.

Чтобы получить меньшую скорость, необходимо передвинуть маховик на себя, введя в зацепление шестерни 3 і 4.

Механізм ручного переміщення стола сблокирован з гідросистемой верстата. При включении гідравлічного переміщення стола масло под давлением поступает через отверстие 9 к торцу плунжера 10 и, перемещая его вправо, выводит шестерню 5 из зацепления со втулкой 6, заклиненной шпонкой на валике реечной шестерни (на торцах втулки і шестерни выполнены зацепляющиеся между собой выступы). Вследствие етого вращение реечной шестерни 7 при гідравлическом перемещении стола не передається маховику.

При выключении гідравлічного переміщення стола торцовые выступы шестерни 5 і втулки 6 снова вводятся в зацепление пружиной 11, після чего возможно перемещение стола вращением маховика 1.

Механізм поперечної подачі смонтирован на корпусе шлифовальной байки і состоит из редуктора і передньої панелі (рис. 13).

Механизмом осуществляется ручная і автоматическая подача шлифовальной бабки.

Ручная поперечная подача производится вращением маховика 12, закрепленного на храповом колесе 5, которое жестко связано шпонкой з валом 6. Вращение через конические шестерни 7, 8, 27 і 26 передається гайке 29, смонтированной на кронштейне, закрепленном на шлифовальной бабке. Гайка 29, находясь в зацеплении з винтом поперечної подачі, который составляет часть механізма швидкого подвода, при своем вращении перемещается вдоль гвинта і увлекает за собой шлифовальную бабку, установленную на роликовых шинах. За один оборот маховика шлифовальная бабка перемещается на 0,5 мм. Механізм имеет лимб 2 з ценой деления 0,005 мм на диаметр вироби. Лимб, вращаясь одновременно з маховиком 12 (шестерня 13 в етом случае служит шпонкой) относительно стрелки 4, закрепленной на передньої панелі, указывает величину подачі.

Автоматическая поперечная подача осуществляется при реверсе стола механізмом, состоящим из гідравлічного цилиндра з поршнем 11, собачки 14 і храпового колеса 5. Под давлением масла, поступающего к левому торцу поршня 11, післядний перемещается до упора в компенсационное кольцо 19. При етом собачка входит в зацепление з храповым колесом і проворачивает его. Передача обертання от храпового колеса гайке 29 і перемещение бабки происходит так же, как і при ручной поперечної подаче.

Автоматическая подача настраивается рукояткой 20 на различное число зубьев в пределах от 1 до 12, что соответствует величинам подач от 0,005 до 0,06 мм на диаметр вироби. При повороте рукоятки на определенное число делений, соответствующее повороту храпового колеса на такое же количество зубьев, диск 18 з отсекателем 15 будет повернут через коническую пару 21 і 22 і установит отсекатель в положение, обеспечивающее требуемую подачу. При работе з етим механізмом подача на установленную величину осуществляется автоматически при реверсе стола. Автоматическая подача прекращается отсекателем 17, закрепленным на лимбе, когда на изделии остается припуск в 0,01 мм. Шлифование в размер выполняется при ручной подаче до упора.

Механизмом поперечної подачі можно осуществлять толчковую подачу на один зуб храпового колеса, соответствующую перемещению шлифовальной бабки на 0,0025 мм. Эта подача производится нажатием на рукоятку 25. Регулюванням винтов 23 і 24 можно получить толчковую подачу на один или два зуба.

С помощью механізма поперечної подачі можно производить шлифование до упора з компенсированием износа шлифовального круга. Для етого необходимо прошлифовать в размер первое изделие из партии деталей, подлежащих обработке, и, пользуясь маховиком 10, вращение которого через шестерни 1, 16 і 13 передається лимбу 2, представляющему собой шестерню внутреннего зацепления, повернуть лимб так, чтобы подвижный упор 3 лимба вошел в соприкосновение з нерухомим упором 28, закрепленным на корпусе передньої панелі. При шлифовании післядующих изделий размер их определяется положением, в которое был установлен упор 3. При уменьшении диаметра шлифовального круга вследствие износа или правки шлифуемые вироби будут мати отклонения в плюс. В етом случае необходимо скорректировать положение упора 3 на соответствующую величину. Это осуществляется следующим образом. Прошлифуйте изделие до упора і замерьте его. При наличии недопустимого отклонения в плюс выведите упор 28 из соприкосновения з упором 3, закрепленным на лимбе 2, і прошлифуйте изделие в размер, не пользуясь упором. Установив упор 28 в рабочее положение поворачивайте маховичок 10 по часовий стрелке, а затем в обратном направлении, пока упор 3 не войдет в соприкосновение з упором 28. После етого можно продолжать шлифование изделий до упора. Для фиксирования положения лимба після налаштування на определенный размер служит рукоятка 9.

Шпиндель 4 передньої бабка (рис. 14) нерухомий. В коническом отверстии шпинделя установлен нормальный центр з конусом Морзе № 4. Изделие получает вращательное рух от поводка 2, закрепленного на планшайбе 3.

Планшайба приводится во вращение електродвигуном 1 через две клиноременные передачи.

Скорость обертання вироби бесступенчато регулируется в пределах от 63 до 400 об/мин. Число оборотів вироби устанавливается по шкале регулятора скорости, расположенного в корпусе передньої бабки.

Задня бабка (рис. 15) имеет ручной і гідравлический отвод пиноли. В коническом отверстии пиноли 2 установлен нормальный центр 1 з конусом Морзе № 4.

Изделие зажимается в центрах под действием пружины 3. Отвод пиноли производится рукояткой 5.

Рукоятка 4 служит для зажиму пиноли при шлифовании.

Керування гідравлическим отводом пиноли осуществляется педалью, расположенной впереди верстата. Отвод пиноли производится плунжером 6, к которому через гибкий шланг подведено масло из гідросистемы верстата. Действие системы гідравлічного відведення пиноли задньої бабки описано в разделе «Гідропривід верстатів».

В люнете (рис. 16) може быть установлено изделие диаметром от 8 до 60 мм.

Установка губок 1 і 2 люнета на диаметр шлифуемого вироби производится гвинтами 3 і 4. Регулювання положения верхней і нижней губок независимая.

Со верстатом поставляются наступні приборы для правки шлифовального круга:

Балансировочный механізм (рис. 19) закреплен на фланце шлифовального круга. Балансировка производится во время обертання шлифовального круга. Для выполнения балансировки необходимо захватить рукой рукоятку А і удерживать її от обертання до тех пор, пока круг не будет отбалансирован. При етом приходит во вращение шестерня 5 і рух от нее передається балансировочному грузу Г через две червячные пары 6—7, 8—9 і грузу Д — через ту же кинематическую ланцюг і шестерни 10, 11, 12. Оба груза вращаются в одну сторону, но груз Д движется несколько медленнее, чем груз Г. Благодаря етому изменяется взаимное расположение грузов. Для уравновешивания шлифовального круга необходимо, чтобы грузы были разведены на соответствующий угол і устанавливались в положения, симметричные «тяжелому месту» круга, в «более легкой» его половине.

В процессе балансировки грузы могут многократно проходить через положения наибольшего і наименьшего дисбаланса прежде, чем круг будет уравновешен з желаемой точностью. Вследствие етого балансировку трудно выполнять «наощупь». В качестве указателя вибраций рекомендуется применять небольшой сосуд з подкрашенной (водой, устанавливаемый на корпусе бабки вблизи круга, і балансировку производить до тех пор, пока рябь, вызываемая на поверхности воды вибрацией круга, не успокоится или не станет минимальной.

Если пройдено положение, соответствующее минимальной вибрации, і дисбаланс круга начинает возрастать, то следует отпустить рукоятку А і захватить рукой рукоятку Б, чтобы возвратить грузы в пройденное положение минимального дисбаланса. При етом грузы будут вращаться в противоположном направлении, так как в передаче от рукоятки Б на грузы предусмотрена паразитная шестерня 3.

Один оборот грузов соответствует 128 оборотам шлифовального круга при пользовании рукояткой А і 64 оборотам круга при пользовании рукояткой Б.

Максимальное время балансировки шлифовального круга при 1000 об/мин шпинделя составляет 7 минут. Практически оно може быть в несколько раз меньше.

Механізм рассчитан на исправление дисбаланса, образующегося в процессе срабатывания круга. На верстатах должен устанавливаться круг, предварительно отбалансированный на стенде з помощью трех балансировочных грузов, закрепленных в кольцевом пазу фланца шлифовального круга.

(только для верстатів моделей 3А151 і 3А161)

Механізм смонтирован в расточке подкладной плиты между направляющими, на которых установлена шлифовальная бабка. Он состоит из цилиндра швидкого подвода шлифовальной бабки і цилиндра врізання (рис. 20).

Лівий хвостовик штока 3 поршня 4 цилиндра швидкого подвода представляет собой винт поперечної подачі, зацепляющийся з гайкой 12 поперечної подачі, которая смонтирована в расточке кронштейна 1, закрепленного на корпусе шлифовальной бабки. На правом хвостовике штока 3 закреплен упор 11 механізма срізання з компенсационной шайбой 10. На поршне 14 цилиндра врізання нарезана зубчатая рейка, зацепляющаяся з зубчатым венцом кулака 7, который смонтирован на шейке гильзы 6. Кулак имеет на правом торце две одинаковые винтовые поверхности з плавно сопряженными участками разного шага (4 і 1 мм), соответствующими черновой і чистовой подаче врізання. На второй шейке гильзы насажены втулка 9 з двумя роликами 8; она може перемещаться в осевом направлении.

При поступлении масла под давлением в правую полость цилиндра швидкого подвода произойдет перемещение шлифовальной бабки к изделию на 50 мм і ролики 8 втулки 9 будут прижаты к винтовым поверхностям кулака упором 11. Одновременно микропереключателем 13 будет подана команда на увімкнення електродвигателей приводов вироби, насоса охлаждения і магнитного сепаратора. После подвода шлифовальной бабки ,к изделию масло под давлением будет поступать в правую полость цилиндра врізання, вследствие чего шток 3 і шлифовальная бабка будут перемещаться на величину ходу спиральной кривой кулака до упора торца штока в дно расточки подкладной плиты. При етом произойдут черновая і чистовая подачі. При дальнейшем повороте кулака шлифовальная бабка не подается, то есть происходит выхаживание вироби. Время выхаживания определяется налаштуванням дросселя 15 (см. рис. 5), получающего команду на увімкнення от микропереключателя 18 (рис. 20).

В кінці выхаживания микропереключателем 17 подается команда на отвод шлифовальной бабки (при шлифовании без прибора активного контроля).

Величину врезной подачі можно регулировать рукояткой 16 в пределах от 0,1 до 0,8 мм (0,2..1,6 мм на диаметр вироби) в зависимости от припуска на шлифование. Эта рукоятка расположена в задньої частини верстата, ниже шлифовальной бабки.

Наибольшая величина врезной подачі составляет 0,8 ± 0,15 мм, из которых 0,7 ± 0,1 мм приходится на черновую подачу і 0,1..0,005 мм на чистовую подачу (соотношение черновой і чистовой подач 4:1).

Налаштування механізма на шлифование до упора з выхаживанием вироби выполняется так (заводская регулировка):

При такой налаштуванні будет мати место незначительная по величине доводочная подача, сопровождаемая выхаживанием, время которой можно регулировать дросселем 15.

При налаштуванні механізма врізання після ремонта верстата необходимо:

Положите на верстак фланец, устанавливаемый на шпинделе шлифовального круга, поставьте картонную прокладку і наденьте шлифовальный круг на центрирующий выступ фланца. Установите прижимной фланец з картонной прокладкой. Вставьте і завинтите крепежные винты так, чтобы слегка зажать шлифовальный круг; затем поочередно завинчивайте диаметрально противоположные винты, чтобы обеспечить надежное і равномерное зажатие круга, исключающее проворачивание его во время роботи.

Диаметр картонных прокладок должен быть несколько больше диаметра фланца. Шлифовальный круг должен свободно надеваться на центрирующий выступ фланца. Тугая посадка шлифовального круга на центрирующем выступе фланца може привести к образованию трещины в круге.

Для того, чтобы снять шлифовальный круг со шпинделя шлифовальной бабки, следует предварительно вывинтить винты і сиять балансировочное пристрій з фланца, на котором закреплен шлифовальный круг.

Для снятия фланца з закрепленным на нем шлифовальным кругом следует пользоваться гайкой УН-260, поставляемой со верстатом.

Отбалансируйте на стенде закрепленный на фланце шлифовальный круг, установив его на балансировочной оправке УН-261, которая входит в комплект приладдя, поставляемых со верстатом.

Балансировку производят изменением положения трех балансировочных грузов в кольцевой выточке фланца шлифовального круга. Балансировочные грузы закрепляют в нужном положении з помощью винтов, имеющих конические хвостовики, і шариков, прижимаемых етими гвинтами к боковой поверхности кольцевой выточки фланца.

Установите шлифовальный круг на станке і начерно заправьте его.

Закрепите балансировочное пристрій на фланце шлифовального круга, включите вращение шпинделя шлифовальной бабки и, поочередно задерживая рукой рукоятки балансировочного пристроя, отбалансируйте круг, как указано в разделе «Короткий опис конструкції і роботи верстата».

По окончании балансировки заправьте шлифовальный круг начисто.

Следует мати в виду, что по мере износа круга балансировка его може нарушиться вследствие неравномерной плотности абразивного материала. Нарушение балансировки круга може привести к возникновению вибраций, нагреванию підшибників і пр. Правильный способ устранения неполадок такого рода заключается в повторной балансировке шлифовального круга.

Устанавливая переднюю і заднюю бабки в соответствии з длиной обрабатываемого вироби, располагайте их симметрично, приблизительно посредине стола.

Перед тем как передвинуть переднюю і заднюю бабки, протрите верхний стол.

Протрите і смажьте центры передньої і задньої бабок перед установкой на них вироби. Если центры вынимались, тщательно протрите конические гнезда в шпинделе передньої бабки і пиноли задньої бабки, удостоверьтесь в отсутствии забоин на центрах. Наличие грязи или пыли на центрах или в гнездах шпинделей препятствует плотной посадке центров і ухудшает качество шлифования.

Убедитесь в отсутствии грязи і пыли в центровых отверстиях вироби; при необходимости — протрите их. Неправильная форма центровых отверстий (овальность, неправильный угол і пр.) также приводят к отклонениям от правильной геометрической формы вироби і ухудшают качество шлифования.

Новый шлифовальный круг следует балансировать дважды: предварительно — до установки на станке і окончательно — після правки. Работа неотбалансированным кругом не разрешается. В кінці смены рекомендуется прокрутить шлифовальный круг на полной рабочей скорости в течение 1..2 минут, выключив охолодження, чтобы жидкость не скоплялась в порах нижней частини круга і не нарушала балансировки.

Пользуйтесь люнетами при шлифовании длинных изделий небольшого диаметра — только при етом условии их можно прошлифовать з требуемой точностью.

При правке круга алмазом применяйте обильное охолодження.

Не следует стремиться обрабатывать все вироби одним і тем же кругом. Подбирайте характеристику круга в соответствии з материалом вироби і требованиями к чистоте, точності і производительности шлифования.

Слишком большая поперечная подача приводит не к ускорению роботи, а к чрезмерному нагреванию вироби і повышенному износу круга.

К регулировке підшибників шпинделя шлифовальной бабки следует прибегать только в случаях крайней необходимости.

Наиболее распространенными причинами образования следов дробления являются: плохая балансировка шлифовального круга, применение слишком твердого і мелкозернистого круга, неправильно выполненная правка шлифовального круга, недостаточно надежное зажатие круга фланцами, неплотная посадка фланца для крепления шлифовального круга на шпинделе шлифовальной бабки.

Причинами образования следов дробления могут также быть: неправильный угол центров или чрезмерный их износ, неплотная посадка центров в конических отверстиях шпинделя передньої бабки і пиноли задньої бабки, деформация направляючих стола і шлифовальной бабки, недостаточно надежное крепление передньої или задньої бабок на столе, неотбалансированные якоря електродвигателей передньої і шлифовальной бабок, неодинаковая длина клиновых ремней, недостаточное количество люнетов і неправильное пользование ими, слишком сильное натяжение клиновых ремней приводу шлифовального круга.

Крупные следы дробления, как правило, свидетельствуют о неполадках в работе передньої бабки, мелкие следы дробления — о дефектах приводу шлифовального круга.

Причинами овальности или огранки вироби могут быть: неуравновешенность вироби, овальность или непрерывный угол центровых гнезд вироби, изношенность центров, робота слишком твердым і мелкозернистым кругом, недостаточное охолодження і наличие внутренних напряжений в изделии.

Отклонения от размеров вироби без определенной закономерности, которые иногда наблюдаются при шлифовании до упора, объясняются смещением оси вироби или шлифовального круга во время роботи по различным причинам, например из-за неплотной посадки центров в конических отверстиях шпинделя передньої бабки і пиноли задньої бабки, плохого состояния центровых отверстий вироби или центров верстата, ненадежного крепления передньої і задньої бабок і пр.

Плита електродвигуна приводу шлифовального круга закреплена ,на направляючих задньої частини корпуса шлифовальной бабки двумя сухарями

Для регулювання натяжений ремней (А 1400 ГОСТ 1284—57) необходимо отпустить два гвинта, которыми затянуты ети сухари, і передвинуть плиту на нужную величину вместе з електродвигуном.

Чтобы предотвратить повреждение підшибників шпинделя шлифовальной бабки, преждевременный износ ремней і возникновение вибраций, не следует натягивать туго ремни приводу шлифовального круга

Оптимальным является такое натяжение, при котором полная нагрузка передається без ковзання ремней.

Для натяжения ремней (0630 ГОСТ 1284—57) приводу от електродвигуна на промежуточный шкив следует открыть кожух передньої бабки і специальным ключом отпустить винты, которыми плита електродвигуна закреплена на корпусе передньої бабки; передвинуть плиту з електродвигуном в нужное положение і снова закрепить її гвинтами. Натяжение ремней (0710 ГОСТ 1284—57) в передаче от промежуточного шкива на планшайбу производится ексцентриком. Для того, чтобы отрегулировать натяжение ремней, необходимо отпустить три гвинта фланца, расположенного на правой торцовой стенке передньої бабки і поворачивать его до тех пор, пока не будет достигнуто необходимое натяжение. После регулировки фланец должен быть снова зафиксирован в требуемом положении гвинтами.

Регулювання підшибників производится заводом-изготовителем і рассчитано на продолжительное время експлуатации верстата. К нему надо прибегать только тогда, когда будет установлено, что плохое качество шлифования обуславливается нарушением регулировки підшибників шпинделя шлифовальной бабки.

Эта робота должна быть поручена слесарю високою квалификации, хорошо ознакомленному з конструкцией етих підшибників.

Регулювання підшибників производится в нагретом состоянии, після обкатки шлифовальной бабки в течение 2..3 ч і должно выполняться быстро, чтобы температура підшибників не успела сильно понизиться

Для регулювання необходимо подготовить следующий инструмент:

Кроме того, необходимо выполнить наступні вспомогательные роботи:

Порядок регулювання рекомендуется следующий:

1. После обкатки шлифовальной бабки проверить рабочий диаметральный зазор между шпинделем і вкладышами підшибників.

Зазор допускается 0,020..0,025 мм. При значительном отклонении от допуска верхние вкладыши підшибників следует отрегулировать.

Для етого необходимо вывинтить пробки а, ослабить гайки б верхних вкладышей правого і левого підшибників (рис. 23, позиции 1 і 2) і при помощи винтов в верхних вкладышей добиться диаметрального зазору в пределах допуска. Затем туго законтрить винты в гайками б, удерживая винты в ключом S = 10 мм от проворачивания. Завинтить пробки а. Все гайки б должны быть затянуты з одинаковым усилием.

После затяжки винтов в гайками б шпиндель должен свободно вращаться в сторону его робочого обертання. Как правило, на етом і заканчивается регулювання підшибників.

К регулированию нижних вкладышей следует прибегать только в случае крайней необходимости.

Для етого следует проверить параллельность оси шпинделя направлению руху стола.

В случае значительного отклонения от допуска вывинтить пробки а, ослабить гайки б і винты в верхних вкладышей (позиции 1 і 2), вывинтить пробки а, ослабить гайки б нижних вкладышей і при помощи винтов в нижних вкладышей (позиции 3, 4, 5 і 6) добиться параллельности оси шпинделя направлению руху стола, проверяя одновременно расположение осей шпинделей шлифовальной і передньої бабок (должны быть на одной высоте в пределах допуска).

2. После регулювання нижних вкладышей снова проверить диаметральный зазор между шпинделем і вкладышем.

3. Собрать демонтированные детали в порядке, обратном разборке.

При текущем или капитальном ремонтi верстата необходимо:

После выполнения етих операций можно приступить к разборке верстата, соблюдая следующий порядок.

После етого нижний стол може быть свободно снят з направляючих станины.

При установці нижнего стола на направляющие станины следует осторожно ввести в зацепление шестерню механізма ручного переміщення стола і рейку (закрепленную на столе, между его направляющими), медленно поворачивая маховик ручного переміщення стола.

Несоблюдение етого условия може привести к тому, что будет согнут вал механізма ручного переміщення стола или повреждены зубья шестерни і рейки.

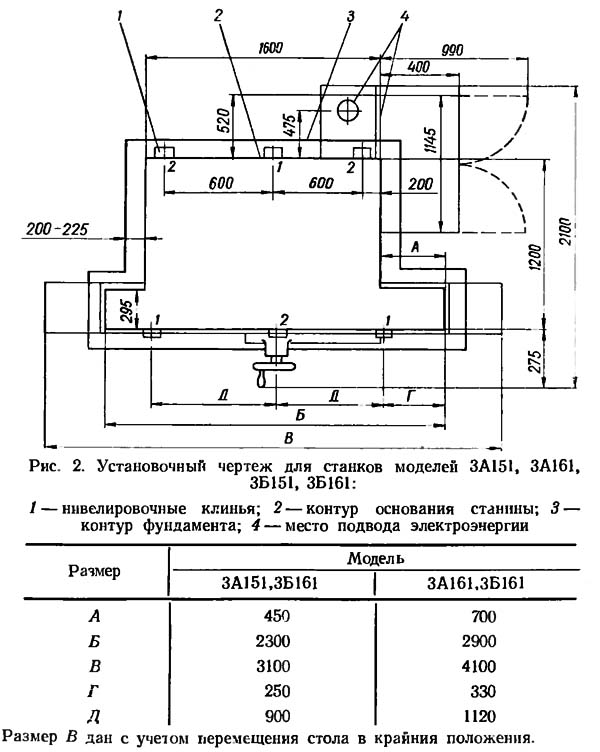

Настановне креслення для верстатів 3а151

| Наименование параметра | 3Б151 | 3Б161 | 3А151 | 3А161 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Класс точності по ГОСТ 8-82 | П | П | П | П |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого вироби, мм | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 180 | 250 | 180 | 250 |

| Наименьший диаметр шлифования, мм | ||||

| Наибольшая длина шлифования, мм | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого вироби, кг | 30 | 40 | 30 | 40 |

| Рабочий стол верстата | ||||

| Наибольшая длина переміщення стола, мм | 650 | 920 | 650 | 920 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 |

| Наименьший ход стола от гідросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 |

| Скорость переміщення стола от гідросистемы (бесступенчатое регулювання), м/мин | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20' | 0°20' | 0°20' | 0°20' |

| Конусность, мм/м | 10 | 10 | 10 | 10 |

| Шлифовальная бабка | ||||

| Диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 |

| Частота обертання шпинделя шлифовальной бабки, об/мин | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость різання шлифовального круга, м/с | ||||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 200 | 200 | 200 | 200 |

| Величина швидкого подвода шлифовальной бабки от гідравлики, мм | 50 | 50 | 50 | 50 |

| Время швидкого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 |

| Периодическая подача шлифовальной бабки на диметр вироби от храпового механізма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 |

| Периодическая подача шлифовальной бабки на диметр вироби от механізма врізання (при реверсе справа, слева, при каждом реверсе), мм | - | - | 0,005..0,032 | 0,005..0,032 |

| Непрерывная подача для врезного шлифования скорость, мм/мин | - | - | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот вироби | - | - | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечної подачі на диаметр вироби, мм | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 |

| Передня бабка | ||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 63..400 | 63..400 | 63..400 | 63..400 |

| Задня бабка | ||||

| Величина відведення пиноли задньої бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина відведення пиноли задньої бабки от гідросистемы, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Привід і електрообладнання верстата | ||||

| Количество електродвигателей на станке | 7 | 7 | 7 | 7 |

| Електродвигун шпинделя шлифовальной бабки (Ш), кВт | 7,5 | 7,5 | 7,5 | 7,5 |

| Електродвигун приводу вироби (И), кВт | 0,76 | 0,76 | 0,76 | 0,76 |

| Електродвигун насоса гідросистемы (Г), кВт | 1,5 | 1,5 | 1,5 | 1,5 |

| Електродвигун насоса системы змазки підшибників шпинделя (С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Електродвигун насоса системы змазки направляючих стола (1С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Електродвигун насоса системы охлаждения (Н), кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Електродвигун магнитного сепаратора (М), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные розміри і масса верстата | ||||

| Габаритные розміри верстата (длина х ширина х высота), мм | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса верстата з електрообладнанням і охолодженням, кг | 4200 | 4500 | 4200 | 4500 |

На службових сходах стійте праворуч. Не заважайте тим, хто йде вниз.