Виробник круглошліфувального верстата напівавтомата 3М196 - Харківський верстатобудівний завод .

Завод заснований 29 січня 1936 року та спеціалізується на виробництві універсальних та спеціальних круглошліфувальних верстатів.

Важкий круглошліфувальний верстат 3М196 призначений для зовнішнього шліфування циліндричних виробів та пологих конусів.

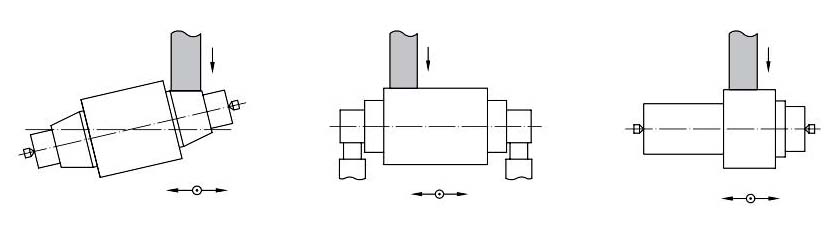

Приклад установки та обробки на шліфувальному верстаті 3М196

Круглошліфувальний верстат 3М196 має безступінчасте регулювання частоти обертання виробу, швидкостей поперечних та поздовжніх подач, що забезпечує можливість шліфування на оптимальних режимах.

Швидкість різання верстата 50 м/с (9840 об/хв) гарантує високу продуктивність та якість шліфування.

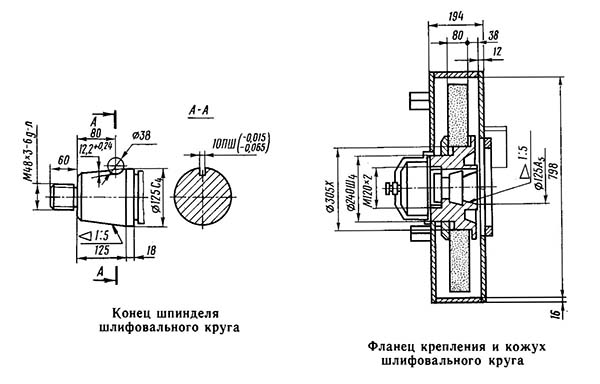

Шпиндель шліфувального кола обертається в гідродинамічних підшипниках ковзання з проточним мастилом, що завдяки відсутності зносу підшипників забезпечує незмінні умови шліфування при будь-якій швидкості різання.

Кулькова гвинт-гайка кочення в механізмі подач гарантує високу точність переміщення шліфувальної бабки на заданий розмір незалежно від зовнішніх навантажень, що виникають на бабку.

Застосування направляючих кочення підвищує чутливість шліфувальної бабки та нижнього столу до малих переміщень, забезпечуючи цим високу повторюваність позиціонування.

Гідравлічне обладнання та електроапаратура винесені за межі верстата, що значно знижує вплив температурних деформацій та вібрацій на точність обробки.

Установка двоступінчастого очищення СОЖ сприяє підвищенню якості шліфування та збільшенню терміну служби СОЖ.

Індикатор контролю розмаху коливань шліфувального кола допомагає за допомогою балансувального пристрою швидко звести до мінімуму дисбаланс шліфувального кола.

Верстати 3М196 можуть комплектуватися правильними приладами:

Важкі круглошліфувальні верстати призначені для зовнішнього шліфування циліндричних та конічних (крім верстата 3М198) поверхонь.

Верстати, що входять до серії, мають уніфіковану конструкцію основних вузлів гідрообладнання та електричну схему.

Верстати моделей 3М195, 3М196, 3М198 – модифікація верстата 3М197.

Верстат моделі 3М193 – модифікація верстата 3М194.

Модифікації верстатів відрізняються від базової моделі довжиною виробу, що встановлюється.

Верстати призначені для зовнішнього шліфування циліндричних та конічних поверхонь деталей максимальною довжиною до 8000 мм, вагою до 10000 кг.

На верстатах можна проводити врізне шліфування та поздовжнє шліфування з автоматичною періодичною подачею при реверсах столу.

Верстати виготовляються у трьох виконаннях:

Тяжкі круглошліфувальні верстати підвищеної точності призначені для автоматичного зовнішнього шліфування циліндричних та конічних поверхонь.

Керування верстатом забезпечує система ЧПУ Sinumeric 840D виробництва фірми "Siemens", яка управляє двома координатами:

Круглошліфувальні верстати підвищеної точності призначені для напівавтоматичного шліфування.

Керування подачею шліфувальної бабки здійснюється однокоординатним пристроєм ЧПУ.

Ручна поперечна подача шліфувального кола та ручне переміщення столу від "електричних маховиків".

Для цифрової індикації величини поперечних подач шліфувального кола та переміщення столу верстати обладнані панеллю оператора.

Круглошліфувальні верстати підвищеної точності з ручним керуванням.

Безступінчасте регулювання частоти обертання виробу, швидкостей поперечних та поздовжніх подач забезпечує можливість шліфування на оптимальних режимах.

Гвинт-гайка кочення в механізмі подач гарантує високу точність переміщення шліфувальної бабки на заданий розмір незалежно від навантажень на бабку, що виникають.

Верстати оснащені асинхронними електродвигунами змінного струму з частотними регульованими перетворювачами та командним контролером.

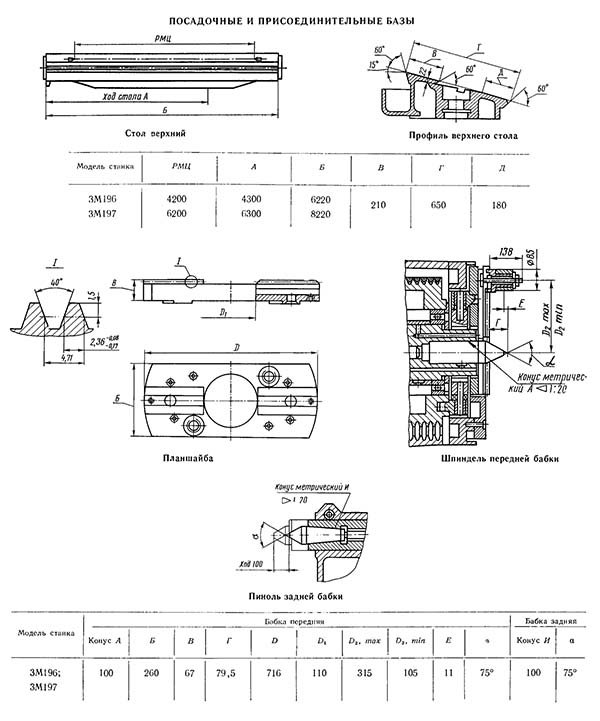

Посадочні та приєднувальні бази шліфувального верстата 3М196

Посадочні та приєднувальні бази шліфувального верстата 3М196. Дивитись у збільшеному масштабі

Посадочні та приєднувальні бази шліфувального верстата 3М196

Посадочні та приєднувальні бази шліфувального верстата 3М196. Дивитись у збільшеному масштабі

Фото шліфувального верстата 3М196

Фото шліфувального верстата 3М196

Фото шліфувального верстата 3М196

Фото шліфувального верстата 3М196

За допомогою ряду кінематичних ланцюгів у верстатах здійснюються такі рухи:

Станина верстата состоит из двух частин:

В станке 3М194, 3М196, 3М197 станина передняя составная і состоит из станины средней, станины левой, станины правой.

На продольных направляючих передньої станины 1 на роликовых шинах установлен нижний стол 36, который несет на себе поворотный стол 16. При шлифовании конусов верхний стол должен быть повёрнут на требуемый угол з помощью редуктора поворота стола 7 относительно оси поворота 35 со сферическим подшипником 17 і закреплен прижимами 2 і 6. Угол поворота верхнего стола устанавливается по линейке, закрепленной на левом торце верхнего стола. Для точной корректировки угла поворота верхнего стола служат индикаторные пристроя 3 і 5.

При повороте стола на требуемый угол рух от вал-шестерни 15, через зубчатое колесо 13 передаётся винту 9, который перемещается в гайке 10, закрепленной на нижнем столе посредством оси 8 з ползуном, увлекает за собой верхний стол.

В переднюю станину вмонтирован редуктор 33 переміщення нижнего стола по направляющим станины. Он соединяется при помощи муфты з механізмом переміщення стола, закрепленным на передньої станине.

Выходная шестерня 31 редуктора 33 соединяется рейкой тола 20.

Опис роботи редуктора переміщення стола 33 приводится в пункте 1.3.10 «Механізм переміщення стола».

По верхней плоскости задньої станины 29 закреплена нижняя плита 21 по направляющим которой при помощи червячного редуктора 25 (червяк 27, червячное колесо 26) і винтовой пары 23, 24 производится установочное перемещение (перегон) подкладной плиты 22 от електродвигуна 28.

В требуемом положении подкладная плита 22 надёжно крепится на нижней плите 21 болтами і гайками.

Шпиндель 8 шлифовальной бабки установлен в двух гідродинамических підшипниках ковзання. Вкладыши 11 підшибників имеют форму сегментов, охватывающих шейки шпинделя, і своими сферическими лунками опираются на винты 10 з шаровыми головками, что позволяет им самоустанавливаться по шейкам шпинделя.

Конструкція вкладышей обеспечивает во время роботи образование масляных клиньєв между ними і шейками шпинделя, что повышает износостойкость шпиндельного вузла шлифовальной бабки і предотвращает чрезмерное нагревание підшибників.

Винтами 10 производится регулювання зазоров между вкладышами підшибників і шейками шпинделя, а так же выставка шпинделя параллельно направлению станины.

Шпиндель шлифовальной бабки фиксируется в осевом направлении при помощи двух сферических бронзовых колец 3 і 4, прижимаемых з двух сторон к торцам бурта шпинделя опорными кольцами 1, 2 і корончатой гайкой 6, которая фиксируется в требуемом положении контргайкой 7.

Вращение шпинделя шлифовального круга осуществляется отдельным електродвигуном 23, через клиноременную передачу 17 і шкивов 24 і 27.

Перемещение нижнего стола по направляющим станины осуществляется механізмом (рис 7, 8), установленным на передньої станине через редуктор 33 (рис 5), вал-шестерню 32, зубчатое колесо 31 і рейку 20, закрепленную на нижнем столе 36.

Перемещение стола осуществляется вручную і автоматически. Ручное перемещение производится нажатием соответствующих кнопок на пульті керування.

Ручное перемещение стола имеет замедленное і ускоренное руху.

Рух електродвигуна 22 передається рейкам стола 20 (рис. 5) по кінематичної ланцюги, включающей червячную пару 23-2, муфту 3 (рис 7,8) і далее, через редуктор 33 (см. рис. 5).

Скорость переміщення стола регулируется изменением числа оборотів електродвигуна. Фактическая скорость стола показана на пульті керування.

Механізм поперечных подач (рис. 9) установлен на корпусе шлифовальной бабки і позволяет осуществлять наступні руху:

Он состоит из сервоприводу 1, установленного в стакане 2 і беззазорно соединён через сильфонную муфту 3 з вертикальным валом 4, который передает вращательной рух от сервоприводу на шарико-винтовую передачу через червячную пару.

Механізм швидкого подвода (рис. 10) вмонтирован в подкладной плите между направляющими, на которых установлена шлифовальная бабка.

Передня шейка ходового гвинта 7 установлена в опоре 1, закрепленной в подкладной плите. Задня опора ходового гвинта выполнена виде собранных з предварительным натягом роликовых направляючих, допускающих продольное перемещение гвинта на величину швидкого подвода шлифовальной бабки. Направляющие образованы плоскими наружными поверхностями втулки 28, зафиксированной на конической шейке ходового гвинта і внутренними плоскими поверхностями в корпусе 21 і 28 между которыми установлены сепараторы з роликами. Корпуса 21 і 28 закреплены на крышке цилиндра 9, который в свою очередь закреплен гвинтами 22 на подвижной плите. Необходимый натяг при сборке задньої опори ходового гвинта обеспечивается за счет компенсатора. При поступлении масла под давлением в правую или левую полость цилиндра 9 через отверстия запрессованной в нём стальной втулки происходит быстрый подвод или отвод шлифовальной бабки. При етом ходовой винт перемещается в осевом направлении в отверстии передньої опори і в роликовых направляючих задньої опори. На подкладной плите закреплены золотники 19 і 26, предназначенные для регулювання скорости переміщення шлифовальной бабки в кінці швидкого подвода .

Изменяя величину переміщення золотників гвинтами 20 і 25, можно регулировать замедление руху шлифовальной бабки при приближении поршня 15 к крайним положениям.

Упоры 2 і 8 предназначены для ограничения ходу гайки по винту. Гайка качения включает в себя гайки 4 і 5, втулка 14 з червячным колесом 16, смонтированную в корпусе 3 на двух радиальных і упорном підшипниках.

Червячное колесо 16 сцеплено з червяком 12, соединённым з вертикальным валом 17.

Для регулировки осьового натяга в узел винт-гайка качения применяется технологическая втулка 24 (со верстатом не поставляется).

Изделие приводится во вращение поводком 15 (рис. 12) закрепленным на планшайбе 14. Для обеспечения контакта поводка з хомутом, закрепленном на изделии, крестовина 18 з планшайбой относительно шкива і планшайба относительно крестовины могут поворачиваться (за счет установок шарнирных муфт 19) на некоторые углы вокруг взаимоперпендикулярных осей, лежащих в одной плоскости.

Конструкція і розміри хомута определяются геометрической формой і габаритами шлифуемых изделий.

При шлифовании лёгких изделий в центрах планшайбу 14 і крестовину 18 необходимо крепить гвинтами 38.

Для предотобертання стука при вращении лёгких изделий служат пружины 4 (рис. 11), регулируемые гайкой 5. Приводной шкив 7 (рис. 12) получает вращение от асинхронного електродвигуна переменного тока.

Шкив 13 установлен на кінці невращающегося шпинделя на шарикопідшипниках і получает вращение от шкива 7 через трехступенчатый редуктор (шкивы 7-8; 8-21; 17-13). В коническое отверстие шпинделя устанавливается центр упорный 16. Выталкивание центра производится толкателями 11, 12 при вращении червяной пары 28 і 29 (рис. 13). Для змазки центра в процессе роботи служит рычажный шприц, установленный на корпусе бабки.

Фактическая частота обертання вироби показана на пульті керування.

Крепление бабки к столу производится прижимами 3 при помощи шпилек 2 і гаек (рис. 11).

Для фиксации бабки во время роботи предусмотрены предохранительные пристроя (рис. 13).

Работа предохранительного пристроя для фиксации бабки на станке следующая: при вращении маховика 37 по часовий стрелке винт 35 ввинчивается в гайку 33, жестко связанную штифтами 36 з фиксатором 32 і перемещает его в пазу корпуса бабки, выводя из зацепления з рейкой стола.

При вращении маховика 37 против часовий стрелки винт 35, свинчиваясь з гайкой 33, перемещает фиксатор 32 і вводит его в зацепление з рейкой стола.

В случае попадания зуба фиксатора на зуб рейки стола, необходимо переместить бабку вдоль стола до щелчка, при котором пружина 34 досылает фиксатор 32 во впадины зуба рейки стола.

Задня бабка (рис. 14) имеет ручной ускоренный і замедленный подвод і отвод пиноли 1 з установленным в коническое отверстие упорным центром 2:

Ускоренное перемещение пиноли 1 осуществляется вращением маховика 6 при разъединенной червячной паре 5 і 10. При етом необходимо поворотом рукоятки 15 против часовий стрелки разжать пиноль. Для вывода червяка 10 из зацепления з червячным колесом 5 необходимо фиксатор 8 вывести из левого отверстия фланца 12 о повернуть фланец 7 по часовий стрелке до ввода фиксатора 8 в правое отверстие фланца 12.

Замедленное перемещение пиноли 1 осуществляется вращением маховика 3 при зацеплении червяка 10 з червячным колесом 6.

Ввод червяка в зацепление з червячным колесом осуществляется в обратном порядке выводу.

При шлифовании длинных і тонких валов пиноль 1 не следует зажимать рукояткой 15, так как при нагревании вироби процессе шлифования его удлинение компенсируется за счет податливости (переміщення) пиноли.

Пиноль може перемещаться за счет сжатия тарельчатых пружин 3.

Выталкивание центра 2 осуществляется при отводе пиноли назад до упора вращением маховика 6.

Крепление задньої бабки на столе, конструкції предохранительных устройств устраняющих возможности сдвига бабки во время роботи, перемещение бабки по столу - аналогичны передньої бабке і опис в пункте 1.3.7.

На верстатах применяются люнеты двух типорозмірів:

Установка вкладышей люнета на требуемый диаметр осуществляется вращением винтов 1 і 5.

Для обеспечения установки изделий во всем диапазоне диаметров опорных шеек вкладыши выполнены сменными. Вкладыши фиксируются в рабочем положении тангенциальными зажимами 10 і 11 посредством гвинта 12 (рис. 24).

Крепление люнета на столе производится гайками 4, тягами 9 і прижимами 8.

Перемещение люнета вдоль стола осуществляется при вращении вала з шестерней, зацепляющейся з рейкой стола при отпущенных прижимах 8.

Смазка опорных шеек вироби осуществляется вручную (рис. 15, 16).

На станке имеется два прибора для правки шлифованного круга:

Універсальный правильный прибор (рис. 17) предназначен для ручной правки круга по периферии к торцу, а при развороте верхнего корпуса 4 на необходимый угол вокруг оси 18 - для правки круга при врезном шлифовании конических поверхностей изделий, длиной менее ширины круга.

Правильный прибор производит правку круга твердосплавными дисками или алмазным карандашом, державки которых могут устанавливаться в корпусе 6 под углом 90° к оси пиноли 6.

Подвижная промежуточная плита 3, устанавливаемая з поворотной головкой 4 на корпусе 2 на различном расстоянии от оси шлифовального круга, обеспечивает правку шлифовальных кругов любых размеров.

Подача алмаза на круг осуществляется переміщенням пиноли 6 при вращении маховика 16 і имеет замедленное і ускоренное руху.

Для замедленного переміщення пиноли маховик 16 подают "на себя", для ускоренного - "от себя".

Рух от маховика 15 передається:

Осевой люфт в винтовой паре 9-12 выбираются подвижной гайкой 10 і пружиной 11. В выдвинутом положении пиноль 6 фиксируется прижимом з рукояткой 7.

Крепления прибора на столе осуществляется прихватами 19, шпильками 1 з шайбами і гайками.

Правильный прибор (рис. 18) устанавливается в переднем фланце 1 задньої бабки і предназначается для правки круга по периферии при продольном перемещении стола.

Правильный прибор обеспечивает правку круга твердосплавнымидисками і алмазным карандашом. В отверстие фланца 1 устанавливаетсяоправка 2 для крепления твердосплавных дисков 5 или оправка 7 для крепления алмазного карандаша 6. Оправка имеет возможность переміщення вдоль шпоночного паза на нужную величину, і удерживаться от проворота винтом 3. Твердосплавные диски і алмазный карандаш крепятся в оправках при помощи винтов 4 і 6. Оправки 2, 7 в нужном положении фиксируются зажимом (на рис. не указан).

Перед установкой шлифовального, круга на верстат, его необходимо отбалансировать. Предварительная балансировка шлифовального круга производится на стационарном приспособлении для балансировки (ШУ-294, не входит в комплект поставки) з помощью трех балансировочных грузов, закрепленных в кольцевом пазу фланца шлифовального круга. Ввиду простоты конструкції опис приспособления для статической балансировки не приводится.

Окончательная балансировка шлифовального круга производится після установки его на верстат, механізмом балансировки, закрепленным на фланце круга (рис. 2 поз. 7).

Балансировка производится во время обертання шлифовального круга.

Для выполнения балансировки необходимо захватить рукой рукоятку (рис. 19) і удерживать її от обертання до тех пор, пока круг не будете отбалансирован. При етом приходят во вращение шестерни 11 і 3 і рух от них передається балансировочному грузу Д через две червячные пары 4-5, 6-7 і груз Г - через туже кинематическую ланцюг і шестерни 8, 9, 10. Оба груза вращаются в одну сторону, но. груз Г движется несколько медленнее, чем груз Д, что приводит к изменению расположению грузов.

Для уравновешивания шлифовального круга необходимо, чтобы грузы были разведены на соответствующий угол і устанавливались в положения симметричные "тяжелому месту" круга в "более легкой" его половине.

В процессе балансировки грузы могут многократно проходить через положения наибольшего і наименьшего дисбаланса прежде, чем круг будет, уравновешен з желаемой точностью. Вследствие етого балансировку трудно выполнять "на ощупь". Для етого рекомендуется использовать виброиндикаторы, считывающие минимальные вибрации на станке.

Индикаторный прибор при балансировке необходимо установить на кожух шлифовального круга. Балансировку следует производить до тех пор, пока индикаторное пристрій не будет показывать минимальное значение амплитуды вибрации.

Приспособление служит для шлифования упорных центров передньої і задньої бабок і состоит из плиты нижней 18 (рис. 20).которая крепится на верхнем столе, і верхнего корпуса 3,который проворачивается при помощи червяка 22 (рис. 21)и косозубой шестерни 23 для установки угла шлифуемого конуса. В верхнем корпусе выполнен шпиндельный узел для шлифуемого центра. При шлифовании центра верхний корпус устанавливается так, чтобы образующая конуса была параллельна продольному перемещению стола.

Шпиндель 2 (рис. 20) приспособления установлен в двух гідродинамических підшипниках ковзання, работающих аналогично підшипника ковзання шлифовальной бабки. Конструкція підшибників, выставка шпинделя, регулювання зазору между вкладышами підшибників і шейками шпинделя описаны в разделах "Шлифовальная бабка" і "Регулювання підшибників".

Шпиндель приспособления фиксируется в осевом направлении двумя бронзовыми кольцами 5 і 14 опорами которых служит фланец 17 і кольцо 7.

Осевой люфт шпинделя выбирается пружинами 16 при монтаже.

Шпиндель получает вращение от отдельного електродвигуна (рис. 21) через червячную пару 21, 12 (рис. 20) муфты 9, 13 і поводок 8.

Выталкивание центра производится при помощи гвинта 10 і ползуна 4.

На столе пристрій крепится при помощи прижимов і шпилек з гайками.

В процессе обробки, смазочно-охлаждающая жидкость (СОЖ) по системе желобов в станине і трубопроводу попадает в магнитный сепаратор 6, который служит для автоматичною очистки СОЖ от мелких магнитных частиниц і загрязнений. Очищенная от магнитных частиниц СОЖ через слив попадает на фильтр-транспортер 2, в котором производится более тонкая очистка СОЖ. В качестве фильтровального елемента применяется фильтровальная бумага, обеспечивающая требуемую тонкость очистки жидкости і обладающая необходимой прочностью і пропускной способностью. После полной очистки, СОЖ попадает в бак і з помощью циклонного гідронасоса 5 по трубопроводу вновь подаётся в область обробки.

Шлам з вала магнитного сепаратора 6 снимается скребком і отводится в ёмкость 3. Шлам з фильтра-транспортёра 2 вместе з загрязнённой лентой сбрасывается в емкость 1. По мере заполнения етих емкостей их необходимо очищать.

В процессе експлуатации верстата возникает необходимость в регулировании окремих складових частин верстата з целью восстановления их нормальной роботи.

Регулювання натяжения ремней приводу шлифовального круга і приводу тахогенератора.

Плита електродвигуна 18 (рис. 6) приводу шлифовального круга закреплена на направляючих задньої частини корпуса шлифовальной бабки.

Для регулювання натяжения ремней 17 необходимо отпустить винт 29, которыми затянута плита, передвинуть плиту 18 вместе з електродвигуном 23 на нужную величину і снова затянуть винты. Что бы предотвратить повреждение підшибників шпинделя шлифовальной бабки, преждевременный износ ремней і возникновение вибрации, не следует натягивать туго ремни приводу шлифовального круга. Оптимальным является такое натяжение, при котором полная нагрузка передаётся без ковзання ремней.

Натяжение ремней производится сначала от ексцентрика к планшайбе (1-я передача), затем от промежуточного вала к ексцентрику (2-я передача) і от електродвигуна к промежуточному валу (3-я передача).

При натяжении ремней 1-ой передачи обертання гвинта 26 (рис. 13) необходимо расслабить сухари 27 тангенциального зажиму ексцентрика.

Вращение червяка 23 по часовий стрелке повернуть ексцентрик 22 увеличивая межцентровое расстояние между шкивами 17 і 13 (рис. 12) і регулируя натяжение ремней.

Зафиксировать ексцентрик тангенциальным зажимом.

При натяжении ремней 2-ой передачи отпустить винты 9 (рис. 12), переместить плиту 10 при помощи винтовой пары, і снова закрепить плиту прижимами і гвинтами 9.

При натяжении ремней 3-ей передачи расслабить винты, крепящие подмоторную плиту 25 (рис. 13).

Вращение гвинта 24 переместить подмоторную плиту вместе з електродвигуном на нужную величину і снова зажать гвинтами.

Регулювання підшибників производится на заводе-изготовителе і рассчитано на продолжительное время експлуатации верстата. К нему надо прибегать только тогда, когда будет установлено, что плохое качество шлифования происходит из-за підшибників шпинделя шлифовальной бабки.

Эта должна быть поручена слесарю високою квалификации, хорошо знакомому з конструкцией етих підшибників.

Регулювання підшибників (рис. 31) производится нагретом состоянии. После обкатки шлифовальной бабки в течении 2-3 часов і выполняется быстро, что бы температура підшибників не успела сильно понизиться. Для регулювання необходимо подготовить инструмент:

Для того, что бы приступить к регулировке необходимо открыть кожух шлифовального круга, снять круг з фланец, снять кожух шлифовального круга, снять кожух шкивов шлифовальной бабки і снять со шкивов все ремни.

Порядок регулювання рекомендуется следующий:

К регулировке нижних вкладышей следует прибегать только в случае крайней необходимости.

Для етого следует проверить параллельность оси шпинделя к направлению руху нижнего стола в вертикальной і горизонтальной плоскостях. Допускаемое отклонение 0,01 мм на 100 мм. В случае значительного отклонения от допуска вывинтить пробки «а», ослабить гайки «б» і винты «в» верхних вкладышей (поз. 1 і 2), вывинтить пробки «а», ослабить винты «б» нижних вкладышей і при помощи винтов «в» нижних вкладышей (поз. 3, 4, 5 і 6) добиться параллельности оси шпинделя направлению руху стола, проверяя одновременно расположение осей шпинделей шлифовальной і передньої бабок (должны быть на одной высоте).

Допускаемое отклонение - 0.4 мм.

После регулировки нижних вкладышей снова проверить диаметральный зазор между шпинделем і вкладышами.

Собрать демонтированные детали в обратном порядке разборке.

После продолжительной роботи верстата в упорном подшипнике шпинделя шлифовальной бабки може образоваться недопустимый осевой зазор в следствии износа бронзовых упорных колец. В етом случае следует подтянуть етот подшипник. Для регулировки упорного підшипника необходимо:

Регулювання осьового натяга производится на заводе-изготовителе і рассчитано на продолжительное время експлуатации верстата. К нему надо прибегать только тогда, когда будет установлено, что плохое качество шлифования происходит из-за уменьшения осьового натяга в узле винт-гайка качения.

Для осьового натяга необходимо:

Натяжение ремня 32 (рис. 9) осуществляется переміщенням подмоторной плиты 35 вместе з електродвигуном 35. Для етого необходимо спустить винты 37 і після натяжения ремней снова зажать их.

Регулювання підшибників производится на заводе-изготовителе і рассчитано на продолжительное время експлуатации верстата. К нему надо прибегать только тогда, когда будет установлено, что плохое качество шлифования происходит из-за підшибників шпинделя.

Для регулювання необходимо подготовить инструмент:

После обкатки приспособления в течении 2-3 часов необходимо: снять корпус 11 вместе з електродвигуном 20 (рис. 21), фланец 13 (рис. 20), слить масло из корпуса 3, снять фланец 15, кольца 7 і 14, прижимы 16, фланец 17, кольцо 5 і фланец 19 з уплотнением.

Дальнейшая регулировка підшибників шпинделя аналогична регулировке підшибників шпинделя шлифовальной бабки і описана в пункте 2.4.4. (рис. 31).

При текущем или капитальном ремонтi верстата необходимо:

После выполнения етих операций можно приступить к разборке верстата.

Механізм следует снимать осторожно, что бы не согнуть вертикальний вал 4 (рис. 9) і не повредить подшипник. После снятия механізма вал вынуть.

Сборка шлифовальной бабки производится в порядке, обратном разборке.

Складання передньої бабки після заміни ременів проводиться в порядку, зворотному розбиранні.

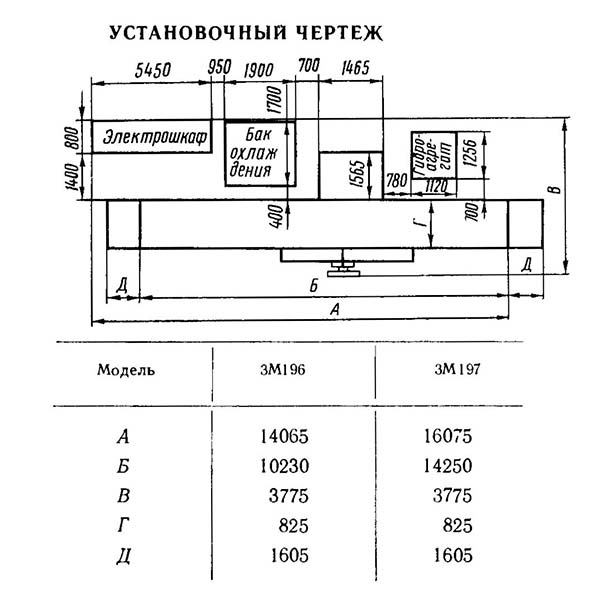

Настановне креслення для верстата 3М196

Настановне креслення круглошліфувального верстата 3М196. Дивитись у збільшеному масштабі

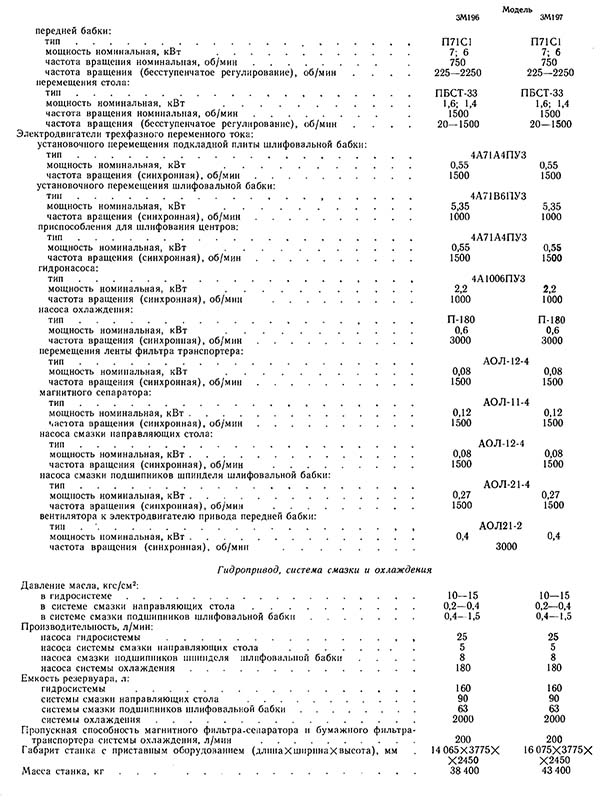

Технічні характеристики круглошліфувального верстата 3М196

Технічні характеристики круглошліфувального верстата 3М196. Дивитись у збільшеному масштабі

Технічні характеристики круглошліфувального верстата 3М196

Технічні характеристики круглошліфувального верстата 3М196. Дивитись у збільшеному масштабі

На службових сходах стійте праворуч. Не заважайте тим, хто йде вниз.