Виробник круглошліфувального верстата напівавтомата 3М152 , 3М151, 3М162, 3М163 - Харківський верстатобудівний завод .

Завод заснований 29 січня 1936 року та спеціалізується на виробництві універсальних та спеціальних круглошліфувальних верстатів.

Круглошліфувальний напівавтомат 3М152 призначений для зовнішнього шліфування циліндричних та конічних поверхонь виробів в умовах одиничного, серійного та великосерійного виробництва.

На напівавтоматі 3М152 можна виконувати:

Зміна поперечних і поздовжніх подач, а також швидкість обертання виробів на напівавтоматі 3М152 безступінчаста. Наявність в останній ланці механізму поперечних подач гвинтової пари кочення в поєднанні з напрямними кочення забезпечує мікронну подачу шліфувальної бабки. Напівавтомат має механізм балансування шліфувального кола під час роботи. Шорсткість оброблюваних поверхонь при поздовжньому методі шліфування не нижче V 9, а при врізному - V8.

Точність геометричної форми оброблюваних поверхонь: овальність - 0,0032 мм, конусоподібність - 0,008 мм.

Резервуари для олії гідросистеми та охолоджуючої рідини напівавтомата 3М152 винесені за межі станини.

Шпиндель передньої бабки нерухомий. Виріб приводиться в обертання електродвигуном постійного струму через клинопасові передачі, що дає можливість безступінчасто регулювати обертання виробу.

Шпиндель шліфувальної бабки встановлений і в двох підшипниках ковзання спеціальної конструкції з примусовим проточним мастилом. Корпус шліфувальної бабки змонтований на роликових направляючих.

Алмазна правка шліфувального кола проводиться приладом редагування, встановленим на задній бабці, або приладом для автоматичної редагування, що поставляється за особливим замовленням за окрему плату.

Верстати моделей 3М151, 3М152 , 3М162, 3М163 та 3М164 - підвищеної точності, а верстати моделей 3М151В, 3М1152В та 3М163В - високої точності.

Базовими є верстати моделей 3М151 та 3М162. Верстати моделей 3М151В, 3М152 , 3М152В - модифікації моделі 3М151, верстати моделей 3М163, 3М163В, 3М164 - модифікації моделі 3М162. Вони відрізняються від базових моделей довжиною виробу, що встановлюється.

Верстати можуть бути застосовані в умовах дрібносерійного, серійного та великосерійного виробництва.

Напівавтомат моделі 3М151Ф2 оснащений широкодіапазонним вимірювальним приладом активного контролю, який автоматично перебудовується при переході з одного діаметра, що шліфується, на інший. Вимірювальний прилад контролює гладкі поверхні, що шліфуються. Шліфування переривчастиних поверхонь здійснюється за датчиком-перетворювачем, який контролює переміщення шліфувальної бабки.

Напівавтомат забезпечує точність розміру по 6-му квалітету, висоту мікронерівностей циліндричних поверхонь Ra=0,32 мкм, торцевих поверхонь Ra=1,25 мкм.

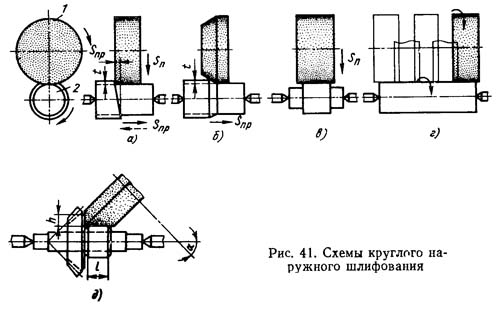

Зовнішнє кругле шліфування заготовок типу тіл обертання можна здійснити поздовжніми робочими ходуми, врізанням та уступами.

Шліфування поздовжніми робочими ходуми (рис. 41 а). Заготовка 2, що шліфується, обертаючись на нерухомих центрах, здійснює поздовжнє переміщення вздовж своєї осі з подачею Sпр (мм/хв). В кінці подвійного або кожного проходу шліфувальний круг 1 подають у напрямку, перпендикулярному осі заготовки 2, на встановлену глибину шліфування або поперечну подачу SП, рівну глибині t шліфування. Цей спосіб вигідно застосовувати для шліфування заготовки із циліндричною поверхнею великої довжини. Глибину шліфування вибирають трохи більше 0,05 мм.

Глибинне шліфування (рис. 41 б) як різновид шліфування з поздовжньою подачею кола застосовують при обробці жорстких коротких заготовок зі зняттям припуску до 0,4 мм за один прохід. Основну роботу різання виконує конічна частинина кола, а циліндрична частинина його лише зачищає поверхню заготовки. Таким чином, при глибинному шліфуванні поєднують обдирне і чистове шліфування.

Іноді застосовують шліфування двома встановленими поруч колами, причому коло для обдирного шліфування вибирають з більшим зерном і більшою твердістю, ніж коло для чистового шліфування. Для зручності редагування першого кола між колами встановлюють прокладку товщиною 5-6 мм. При глибинному шліфуванні необхідний повний сход кола зі заготовки, що шліфується.

Врізне шліфування (рис. 41, в) застосовують при обдирному і чистовому шліфуванні циліндричних заготовок. Шліфування проводять одним широким колом, висота якого на 1 - 1,5 мм більше довжини поверхні, що шліфується. Заготівля не має поздовжньої подачі. Поперечну подачу кола на задану глибину проводять безперервно чи періодично. Для отримання поверхні з меншим відхиленням форми та параметром шорсткості колу повідомляють додаткове осьове коливальне (осцилююче) переміщення (до 3 мм) вліво та вправо.

Переваги обробки заготівлі у такий спосіб перед шліфуванням поздовжніми проходами такі: подача кола проводиться безперервно; можна шліфувати фасонні заготовки профільованим шліфувальним колом; на шпиндель можна встановлювати два або три кола та шліфувати одночасно кілька ділянок заготівлі.

Недоліки способу врізання: внаслідок високої продуктивності виділяється велика кількість теплоти; коло та заготівля нагріваються сильніше, ніж при звичайному шліфуванні, тому шліфування необхідно проводити з рясним охолодженням; відбувається швидше спотворення геометричної форми кола, і тому потрібна частіша його правка.

Шліфування уступами (рис. 41, г). При цьому способі поєднується шліфування поздовжніми проходами та врізне. Цей спосіб застосовують при шліфуванні довгих заготовок. Спочатку шліфують одну ділянку валу при поперечній подачі кола, потім сусідню з ним ділянку і т. д. Краї ділянок при шліфуванні перекривають один одного на 5-10 мм, проте оброблена поверхня виходить ступінчастою. Тому на кожній ділянці знімають неповний припуск. Шар, що залишився, рівний 0,02-0,08 мм, знімають двома-трьома швидкими поздовжніми проходами.

Ступінчасті заготовки починають шліфувати зі сходів більшого діаметра; при різній довжині щаблів висоту шліфувального кола вибирають рівною довжині найменшого ступеня та шліфування проводять уступами.

Під обдирним шліфуванням розуміють шліфування, призначене для видалення із заготівлі дефектного шару матеріалу після лиття, кування, штампування, прокатки та зварювання.

При чистовому шліфуванні на відміну від обдирного переслідується мета досягти необхідних форми і параметра шорсткості поверхні, що шліфується. Поділ шліфувальних операцій на обдирне та чистове шліфування дає можливість підвищити продуктивність шліфувальних верстатів та використовувати при обдирному шліфуванні менш точне обладнання. Якщо обдирне та чистове шліфування проводять на точних верстатах, необхідно при обдирному шліфуванні застосовувати знижені подачі для збереження точності шліфувального верстата.

Центрові круглошліфувальні верстати ділять на прості, універсальні та спеціальні.

На простих круглошліфувальних верстатах можливий поворот верхнього столу на кут а = 6 °, що дозволяє шліфувати конуси з малим кутом при вершині.

На універсальних круглошліфувальних верстатах крім повороту верхнього столу можливий поворот як заготовки, що шліфується, так і шліфувального круга. Це дає можливість шліфувати на верстатах конуси з великим кутом при вершині та торцеві поверхні.

Для виготовлення деталей складних профілів застосовують спеціальні напівавтомати та автомати . У машинобудуванні застосовують різні деталі складних профілів, наприклад, колінчасті та розподільні вали, багатошліцеві вали, зубчасті колеса, кільця кулькових та роликових підшипників, фасонні різальні інструменти.

Круглошліфувальні верстати характеризуються найбільшими діаметром і довжиною заготовки, що шліфується. Для верстатів загального призначення найбільший діаметр заготовки, що шліфується 100 - 1600 мм, а найбільша довжина 150-12 500 мм. Круглошліфувальні горизонтальні центрові верстати загального призначення, у тому числі з ЧПУ, з поворотними та неповоротними шліфувальною та передньою бабками, призначені для поздовжнього та врізного шліфування.

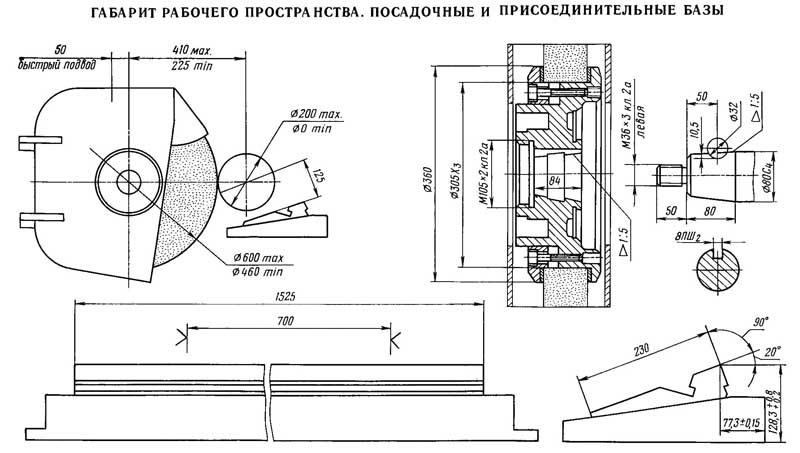

Приєднувальні та посадкові бази круглошліфувального верстата 3М152

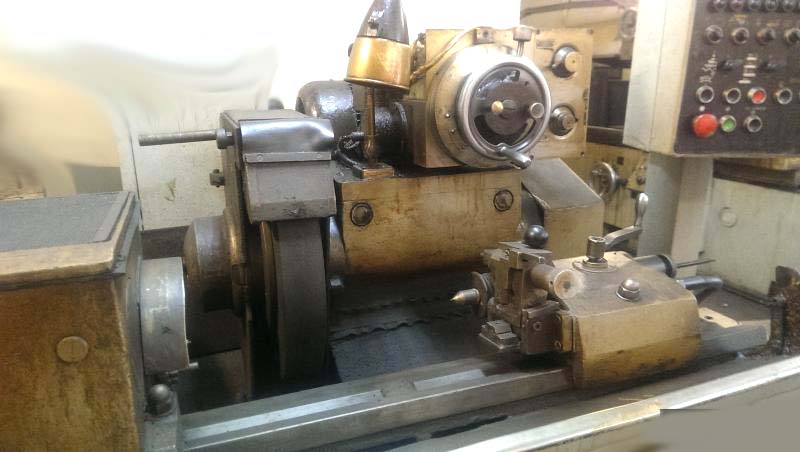

Фото круглошліфувального верстата 3М152

Фото круглошліфувального верстата 3М152

Фото круглошлифовального верстата 3М152. Дивитись у збільшеному масштабі

Фото круглошлифовального верстата 3М152

Фото круглошлифовального верстата 3М152. Дивитись у збільшеному масштабі

Фото круглошлифовального верстата 3М152

Фото круглошлифовального верстата 3М152. Дивитись у збільшеному масштабі

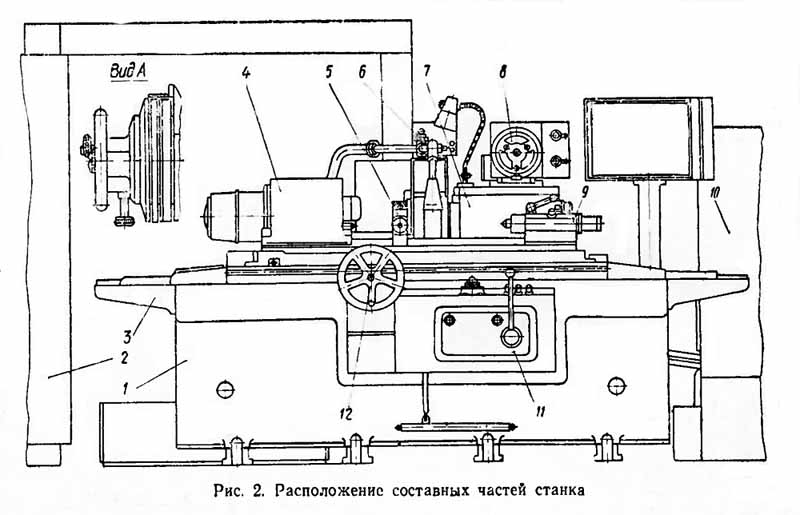

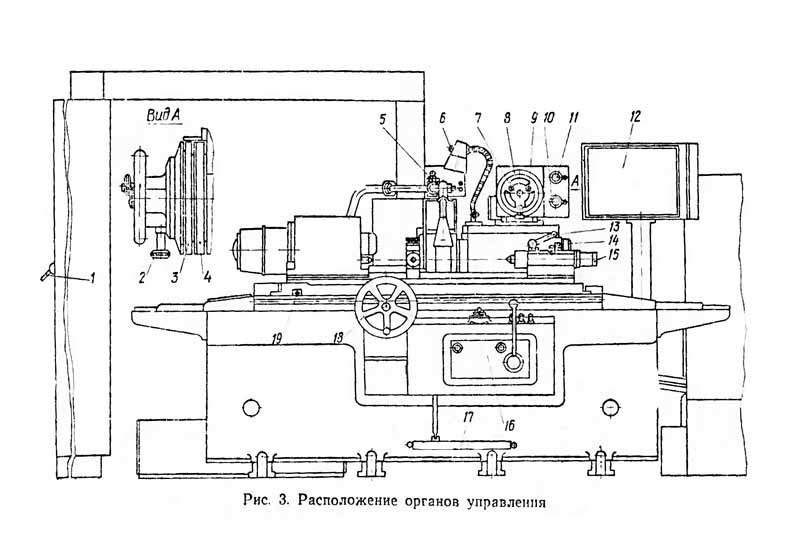

Розташування основних вузлів шлифовального верстата 3М152

Розташування органів керування шлифовальным верстатом 3М152

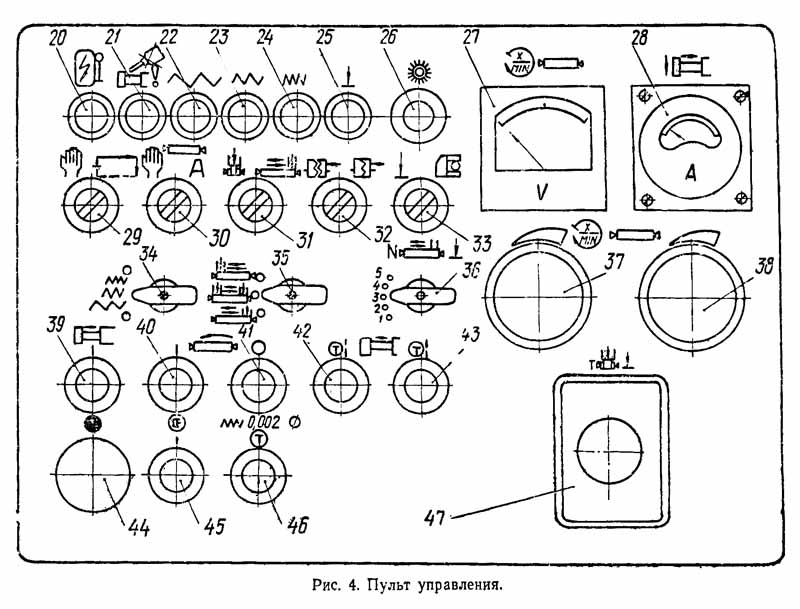

Пульт керування шлифовальным верстатом 3М152

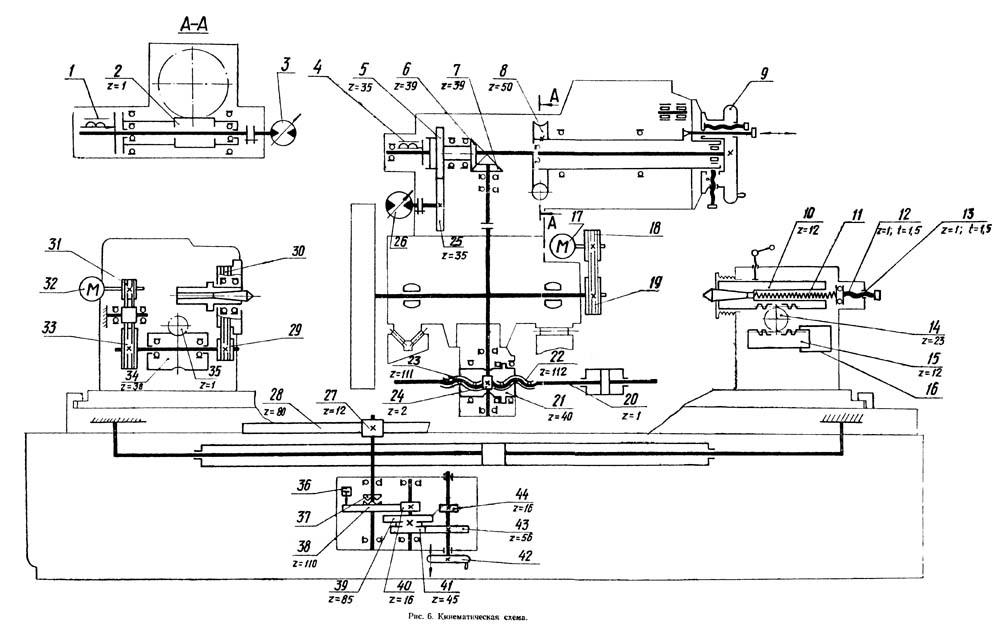

Кінематична схема круглошлифовального верстата 3М152

Кінематична схема круглошлифовального верстата 3М152. Дивитись у збільшеному масштабі

Посредством ряда кинематических ланцюгів (рис. 6) в станке осуществляются наступні руху:

Привід шлифовального круга осуществлен асинхронным електродвигуном 17 трехфазного переменного тока; передача обертання от електродвигуна на шпиндель шлифовальной бабки осуществляется шкивами 18—19 через клиновые ремни.

Привід вироби осуществлен електродвигуном постоянного тока з тиристорным керуванням, чем обеспечивается бесступенчатое регулювання чисел оборотів вироби на всем рабочем диапазоне. Передача обертання от електродвигуна 32 на планшайбу осуществляется клиновыми ремнями через шкивы 29, 30, 31, 33. Натяжение ремней производится поворотом ексцентрикового вала 34 з зубчатым венцом через червяк 35 і натяжным роликом.

Ручное перемещение стола осуществляется вращением маховика 42, которое через цилиндрические шестерни 38, 40, 41, 43 і муфту 37 передається на шестерню 27, сцепленную з рейкой 28, закрепленной на нижнем столе верстата.

Возможны две скорости ручного переміщення стола—3,1 і 20,4 мм за один оборот маховика.

Для получения большей скорости следует передвинуть маховик 42 в осевом направлении от себя, введя тем самым в зацепление шестерни 43 і 41 (положение, изображенное на схеме) і вращать его; для получения меньшей скорости маховик должен быть передвинут к себе, вследствие чего вводятся в зацепление шестерни 44 і 39.

С целью обеспечения безопасности роботи механізм ручного переміщення стола сблокирован з системой гідравлічного переміщення стола. При включении післяднего муфта 37 автоматически расцепляется гідроплунжером 36, вследствие чего вращение реечной шестерни 27 не передається маховику ручного переміщення стола.

Пиноль 10 задньої бабки з нарезанной на ней зубчатой рейкой може быть подведена к изделию для закрепления его в центрах или отведена для розвантаження вироби со верстата рукояткой, связанной з шестерней 14. Отвод пиноли може также осуществляться гідравлически: при поступлении масла под давлением в гідроцилиндр 16 поршень-рейка 15 приходит в рух и, поворачивая шестерню 14, отводит пиноль от вироби, преодолевая усилие пружины 11. Регулювання зусилля поджима пиноли к изделию (оно осуществляется пружиной 11) производится винтовой парой 12—13.

Ручная подача шлифовальной бабки осуществляется маховиком 9, вращение которого через коническую пару 6—7 і червячную пару 24—21 передається на шариковую гайку 21 гвинта подачі 20.

В станке автоматизированы циклы врезного і продольного шлифования. Механізми периодических і врезных подач, а также перегона шлифовальной бабки работают от гідропривода, используя червячную пару 2—8, цилиндрическую пару 5—25, гідродвигатели 3 і 26 і електромагнітні муфты 1, 4. Опис механізма подач шлифовальной бабки приведено в разделах «Пристрій і робота верстата і его основних частин. Механізм поперечных подач» і «Гідросистема».

Пристрій і действие системы гідравлічного переміщення стола описано в разделе «Гідросистема».

На продольных направляючих передньої частини станины (рис. 7) установлен нижний стол 9, который несет на себе верхний поворотный стол 8. При шлифовании конусов верхний стол должен быть повернут на требуемый угол з помощью гвинта 4 относительно сферического шарикопідшипника 23 і закреплен прижимами 3 і 10.

Прижим 3 снабжен шкалой для приближенной выставки стола і индикаторным пристрійм 2 для точной корректировки угла поворота верхнего стола.

Ручное перемещение нижнего стола по направляющим станины производится вращением маховика (рис. 6) через механізм, шестерня которого зацепляется з рейкой 24, закрепленной на нижнем столе.

Для переміщення стола от гідроприводу предусмотрен цилиндр 17, башмаки 15 которого на верстатах моделей 3М151, 3М151В, 3М152, 3М152В (см. сечение Б—Б, модель 3М151, рис. 7) закреплены на станине. Штоки 14 поршня етого цилиндра соединены з нижним столом (правые башмак цилиндра і шток поршня не показаны на рисунке). На верстатах моделей 3М162, 3М163, 3М163В і 3М164 гідроцилиндр 22 переміщення стола закреплен башмаками 21 на нижнем столе, а пустотелые штоки 20 поршня соединены со станиной кронштейнами 18 (см. сечение Б—Б, модель 3М162). При гідравлическом перемещении стола масло поступает в цилиндр через отверстия етих штоков.

В Т-образном пазу нижнего стола закреплены упоры 7, положение которых определяет длину ходу стола при работе з автоматическим реверсом.

На передньої стенке станины закреплено индикаторное пристрій 6 откидного типа, на которое воздействует упор 5, при необходимости закрепляемый в Т-образном пазу стола, что позволяет отсчитывать тонкие продольные переміщення нижнего стола при шлифовании торцовых поверхностей вироби торцом круга.

На задньої частини станины смонтирована подкладная плита 11, на поперечных направляючих которой з роликовыми шинами 12 установлена шлифовальная бабка. В подкладной плите смонтирован механізм швидкого подвода шлифовальной бабки.

Педалью 13 производится гідравлический отвод пиноли задньої бабки.

Конструкція шлифовальной бабки верстатів моделей 3М151, 3М151В, 3М152, 3М152В представлена на рис. 8, а конструкция шлифовальной бабки верстатів моделей 3М162, 3М163, 3М163В, 3М164 — на рис. 9.

Шпиндель 7 шлифовальной бабки установлен в двух гідродинамических підшипниках ковзання. Вкладыши 9 підшибників имеют форму сегментов, охватывающих шейки шпинделя, і своими сферическими лунками опираются на винты 8 з шаровыми головками, что позволяет им самоустанавливаться по шейкам шпинделя. Конструкція вкладышей обеспечивает во время роботи образование масляных клиньєв между ними і шейками шпинделя, что повышает износостойкость шпиндельного вузла шлифовальной бабки і предотвращает чрезмерное нагревание підшибників.

Механізм поперечных подач, установленный на корпусе шлифовальной бабки (рис. 10 і 11), позволяет осуществлять наступні руху:

Кроме того, з помощью етого механізма осуществляются:

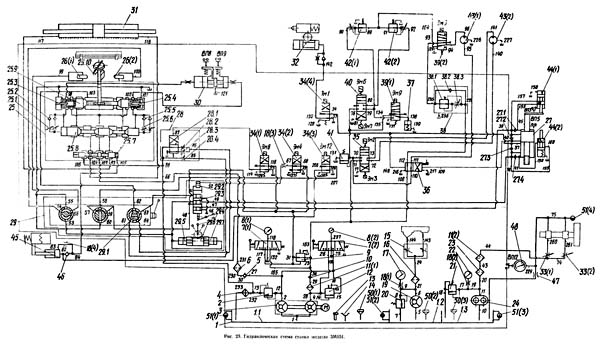

Гідравлічна схема круглошлифовального верстата 3М152

Гідравлічна схема круглошлифовального верстата 3М152. Дивитись у збільшеному масштабі

Гідросистема верстатів (рис. 23 і 24) выполняет наступні функции:

Обозначения номеров приз'єднань на гідросхемах верстатів соответствуют номерам, наклейменным на панелях і промежуточных кронштейнах.

Основная насосная установка гідросистемы верстата, насос змазки направляючих стола, насос змазки підшибників шпинделя шлифовальной бабки і большая часть апаратури керування размещены в комплектной станції гідропривода, расположенной около верстата.

Гідропанель реверса стола, кран керування і дроссели, регулирующие скорость переміщення стола, размещены в окне передньої стенки станины. Дроссели, регулирующие скорости черновой і чистовой подач шлифовальной бабки, расположены на механізме поперечных подач.

Основная насосная установка состоит из спаренного лопастного насоса производительностью 12+18 л/мин, установленного на крышке бака комплектной станції гідропривода.

Насос производительностью 18 л/мин совместно з насосом производительностью 12 л/мин служит для приводу стола, а насос производительностью 12 л/мин — для приводу всех остальных движений верстатів.

При включении реверсивного переміщення стола насос Q = 12 л/мин включается в систему живлення цилиндра стола совместно з насосом Q=18 л/мин. Если гідравлическое перемещение стола не используется, то насос Q=18 л/мин разгружается на слив через проточки золотника 25.7 і далее через теплообменник 4, где происходит охолодження масла.

Тонкая фильтрация масла, поступающего от насоса Q = 12 л/мин, осуществляется фильтром тонкой очистки 11(1), а грубая фильтрация всего масла — фильтром 6.

Давление в системе приводу стола настраивается напорным золотником 2, а давление в системе приводу подачі і перегона шлифовальной бабки — напорным золотником 12; оба ети давления контролируются манометром 8(2), присоединенным к системе через золотник 7(2).

Все остальные елементы гідросистемы верстатів работают на более низком давлении, чем система приводу подач шлифовальной бабки.

Понижение давления осуществляется редукционным клапаном 9, а контроль давления — манометром 8(1), присоединенным к системе через золотник 7(1).

Обратные клапаны 5 і 10 предохраняют систему от инерционной разрядки через насосы при выключении гідропривода.

| Наименование параметра | 3М151 | 3М152 | 3М162 | 3М163 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | П/В | П/В | П/В | П/В |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 200 | 280 | 280 |

| Наибольшая длина обрабатываемого вироби, мм | 700 | 1000 | 1000 | 1400 |

| Наибольший диаметр шлифования, мм | 200 | 200 | 280 | 280 |

| Наименьший диаметр шлифования, мм | 10 | 10 | 10 | 10 |

| Наибольшая длина шлифования, мм | 700 | 1000 | 1000 | 1400 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола, мм | 125 | 125 | 160 | 160 |

| Наибольшая масса обрабатываемого вироби, кг | 55 | 55 | 200 | 200 |

| Конус шпинделя передньої бабки і пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | 80 | 100 | 100 |

| Диаметр передньої опорной шейки шлифовального шпинделя, мм | 90 | 90 | 110 | 110 |

| Расстояние от подошвы верстата до оси вироби, мм | 1060 | 1060 | 1040 | 1040 |

| Рабочий стол верстата | ||||

| Наибольшая длина переміщення стола, мм | 705 | 995 | 980 | 1400 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 20,4 | 20,4 | 20,4 | 20,4 |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 3,1 | 3,1 | 3,1 | 3,1 |

| Наименьший ход стола от гідросистемы, мм | 4,0 | 4,0 | 4,0 | 4,0 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,05...5,0 | 0,05...5,0 | 0,05...5,0 | 0,05...5,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 10° | 8° | 8° | 7° |

| Цена деления шкалы поворота верхнего стола, град | 0°40' | 0°40' | 0°40' | 0°40' |

| Конусность, мм/м | 10 | 10 | 10 | 10 |

| Шлифовальная бабка | ||||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 |

ПП600 80х305 |

ПП750 80х305 |

ПП750 80х305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | 100 | 100 | 100 |

| Частота обертання шпинделя шлифовальной бабки, об/мин | 1590 | 1590 | 1260 | 1260 |

| Скорость різання шлифовального круга, м/с | 50 | 50 | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 185 | 290 | 290 |

| Величина швидкого подвода шлифовальной бабки, мм | 50 | 50 | 50 | 50 |

| Время швидкого подвода шлифовальной бабки, с | 2,5 | 2,5 | 2,5 | 2,5 |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулювання), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулювання), мм | 0,0025 | 0,0025 | 0,0025 | 0,0025 |

| Величина переміщення шлифовальной бабки при шлифовании, мм | 0,45 | 0,45 | 0,45 | 0,45 |

| Пределы швидкостей врезных подач, мм/мин | 0,1...4,5 | 0,1...4,5 | 0,1...4,5 | 0,1...4,5 |

| Толчковая подача, мм | 0,001±0,0005 | 0,001±0,0005 | 0,001±0,0005 | 0,001±0,0005 |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,5 | 0,5 |

| Передня бабка | ||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 50...500 | 50...500 | 40...400 | 40...400 |

| Задня бабка | ||||

| Величина відведення пиноли задньої бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина відведення пиноли задньої бабки от гідросистемы, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Привід і електрообладнання верстата | ||||

| Количество електродвигателей на станке | 8 | 8 | 8 | 8 |

| Електродвигун шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | 10/ 1500 | 17/ 1500 | 17/ 1500 |

| Електродвигун приводу вироби, кВт/ об/мин | 0,85/ 2200 | 0,85/ 2200 | 1,5/ 2200 | 1,5/ 2200 |

| Електродвигун насоса гідросистемы, кВт/ об/мин | 1,5/ 1000 | 1,5/ 1000 | 2,2/ 1000 | 2,2/ 1000 |

| Електродвигун насоса системы змазки, кВт/ об/мин | 0,27/ 1500 | 0,27/ 1500 | 0,27/ 1500 | 0,27/ 1500 |

| Електродвигун насоса системы змазки направляючих стола, кВт/ об/мин | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 |

| Електродвигун насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | 0,15/ 3000 | 0,6/ 3000 | 0,6/ 3000 |

| Електродвигун магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | 0,12/ 1500 | 0,12/ 1500 | 0,12/ 1500 |

| Електродвигун вентилятора гідроагрегата, кВт/ об/мин | 0,12/ 3000 | 0,12/ 3000 | 0,12/ 3000 | 0,12/ 3000 |

| Електродвигун фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 |

| Габаритные розміри і масса верстата | ||||

| Габаритные розміри верстата (длина х ширина х высота), мм | 4605 2450 2170 |

4605 22970 2170 |

5130 2930 2070 |

5370 2930 2170 |

| Масса верстата з електрообладнанням і охолодженням, кг | 5600 | 6100 | 8100 | 9220 |

На службових сходах стійте праворуч. Не заважайте тим, хто йде вниз.