Виробник токарно-гвинторізного верстата Weiler Primus - WEILER Werkzeugmaschinen GmbH , D-91448 місто Emskirchen (Емскірхен), Friedrich K. Eisler Straße 1.

Компанія WEILER була заснована у 1938 році у місті Херцогенаурах сім'ями Вайлер та Хубманн.

У 2012 році на виробництвах WEILER в Емскірхені та в Холоубкові зайнято близько 550 працівників.

У 2016 році групу компаній сім'ї Айслер набуває виробник фрезерних верстатів Кунцманн

2018 року WEILER святкує 80-річний ювілей компанії.

Weiler Primus найпопулярніша на ринку модель класичного токарно-гвинторізного верстата фірми WEILER. Верстат збирається на території Німеччини.

Протягом багатьох десятиліть цей верстат зарекомендував себе як виключно вдале рішення для підприємств, зайнятих одиничним та дрібносерійним виробництвом деталей, у майстернях, в інструментальному та підготовчому виробництвах.

Відмінні риси прецизійного токарно-гвинторізного верстата Weiler Primus :

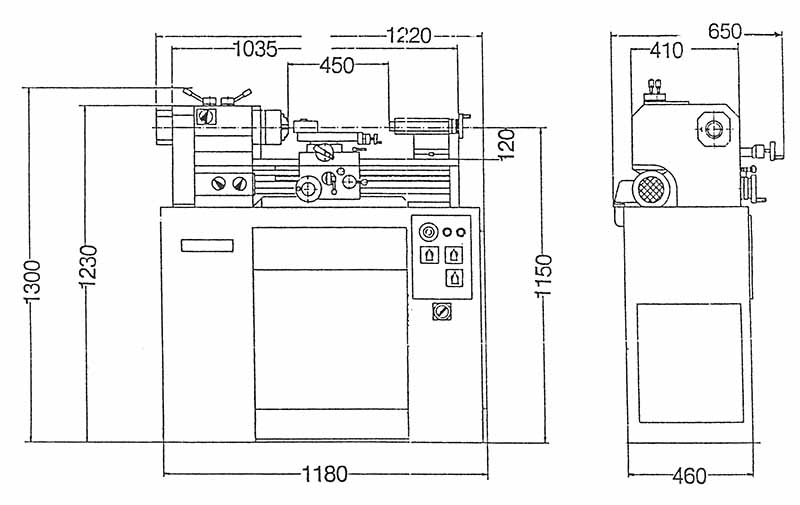

Габарит робочого простору токарного верстата Weiler Primus

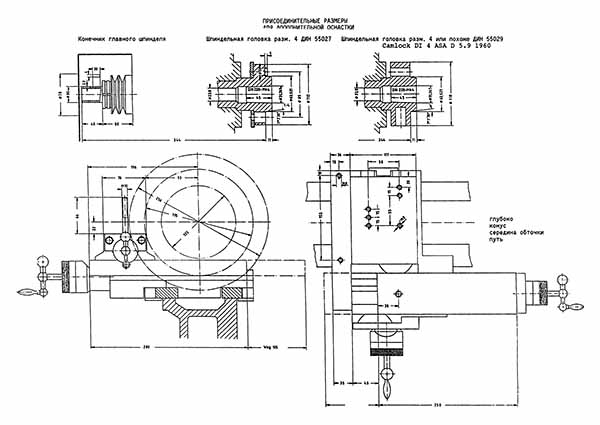

Посадкові та приєднувальні бази токарно-гвинторізного верстата Weiler Primus

Фото токарно-гвинторізного верстата Weiler Primus

Фото токарно-гвинторізного верстата Weiler Primus. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата Weiler Primus

Фото токарно-гвинторізного верстата Weiler Primus. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата Weiler Primus

Фото токарно-гвинторізного верстата Weiler Primus. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата Weiler Primus

Фото токарно-гвинторізного верстата Weiler Primus. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата Weiler Primus

Фото токарно-гвинторізного верстата Weiler Primus. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата Weiler Primus VCD

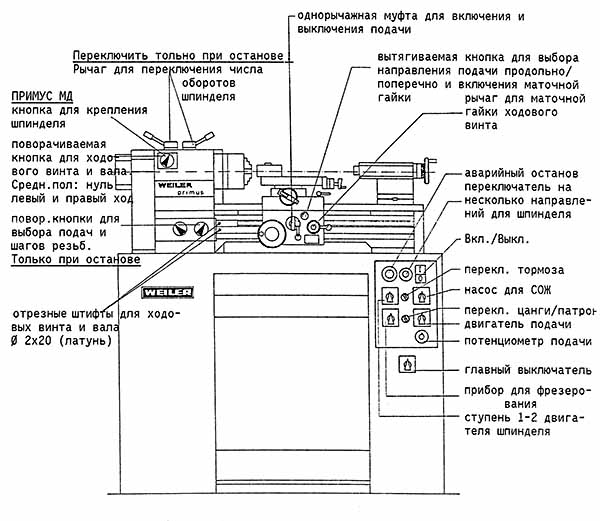

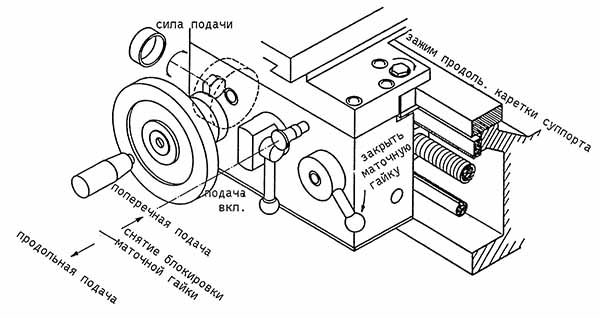

Розташування органів керування токарно-гвинторізним верстатом Weiler Primus

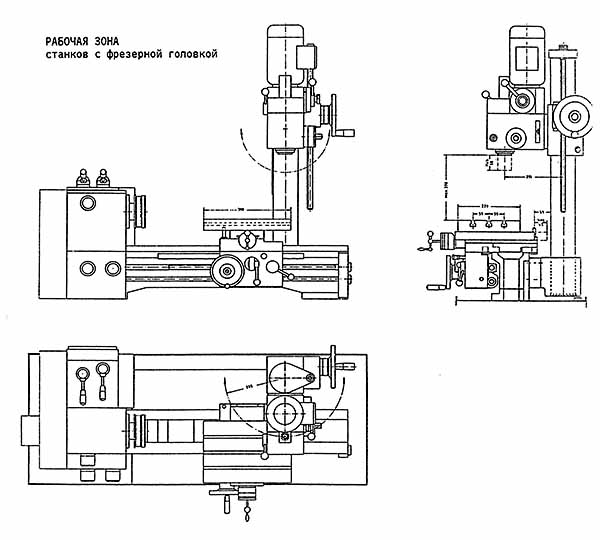

Фрезерне пристрій токарно-гвинторізного верстата Weiler Primus

Фрезерний пристрій токарно-гвинторізного верстата Weiler Primus. Завантажити у збільшеному масштабі

Для введення верстата в експлуатацію головний вимикач, що знаходиться нижче панелі керування, наводиться в положення 1. Потім керування вмикається за допомогою зеленої клавіші I. Після цього натискається чорна клавіша на важелі перемикання на кілька напрямків.

Тепер верстат готовий до експлуатації. Передумови для увімкнення керування:

Керування вимикається натисканням червоної клавіші "О" або приведенням головного вимикача в положення "О".

У разі небезпеки верстат безпосередньо знеструмлюється натисканням грибка "аварійна зупинка", внаслідок чого всі двигуни зупиняються і головний шпиндель гальмується. Натискання грибка призведе до блокування у натиснутому положенні. Перед повторним увімкненням верстата обов'язково зняти блокування. Для цього грибок повертається у напрямку стрілка, поки він повертається у вихідне положення.

Обертальний рух і напрямок обертання головного шпинделя перемикаються за допомогою важеля перемикається на кілька напрямків, що знаходиться на пульті керування.

Для захисту від випадкового вмикання перемикач має блокування, яке деблокується витягуванням втулки.

Для включення правого обертання головного шпинделя важіль перемикання переміщається донизу, для включення лівого обертання вгору.

При перемиканні напрямку обертання важіль перемикання спочатку наводиться у середнє положення.

Після повного зупинки шпинделя включається новий напрямок обертання.

Для включення шпинделя перемикач гальма не повинен перебувати у положенні "блокування" (див. 2.2.1).

Верстат має гальмівний двигун, який швидко зупиняє головний шпиндель. Перемикач для вибору режиму гальмівного двигуна може займати 3 положення. (Див. також рис. 5).

Механічне блокування головного шпинделя верстата здійснюється поворотом грибка реверсивної передачі проти напрямку годинникової стрілки до лівої позиції.

Верстат оснащений дев'ятиступінчастиним механізмом перемикання. Вибір числа оборотів здійснюється двома важелями за схемою на таблиці чисел оборотів, що вказує на окремі положення важелів і відповідні числа оборотів.

Установка числа оборотів проводиться виключно при повному зупиненні верстата.

Двошвидкісним двигуном число дев'яти чисел, що перемикаються, оборотів подвоїться на 18.

Перемиканням Т-подібної рукояткою, що знаходиться на пульті керування, в положення I або II електрично включається ряд низьких чи високих чисел обертів.

Головний двигун верстата оснащений захисними автоматами термічної дії, які відключають його у разі перевантаження, що виникає, наприклад, внаслідок перевантаження або надто частиним перемиканням.

Після достатнього терміну для охолодження верстат включається за схемою, описаною під пунктом 2.1.

Для налагодження верстата та встановлення глибини різання інструментальна каретка переставляється вручну, а саме, в поздовжньому напрямку за допомогою маховичка на фартуху супорта.

Поперечна каретка та верхня каретка супорта припиняються за допомогою відповідної рукоятки. Потім лімби, що повертаються, встановлюються на нуль.

Затягуванням ггвинта із шестигранною головкою на правій стороні поздовжньої каретки фіксується положення поздовжньої каретки.

Для встановлення кута поворотної верхньої каретки дві гайки послаблюються. Потім кут встановлюється за шкалою. Після цього гайки знову затягуються трохи.

Передумовою для легкого, плавного ковзання каретки є достатнє мастило направляючих. Для цього напрямні часто змащуються мастильним насосом.

Установка значення подачі або кроку різьблення по таблиці проводиться на механізмі подачі тільки при зупинці верстата.

Якщо спочатку неможливе перемикання подачі або кроку, то головний шпиндель від руки трошки повертається з одночасним приведенням у дію відповідної кнопки.

Напрямок переміщення поздовжньої каретки супорта встановлюється на реверсивній передачі, що знаходиться в бабці шпиндельної верстата.

Приводити в дію грибок лише під час зупинки верстата.

Обережно: Реверсивна передача дозволяє блокувати головний шпиндель. (Див. 2.2.2)

Максимально допустима сила подачі 2500 Н, максимально допустима швидкість подачі - 0,5 м/хв.

У разі перевищення цих величин зрізні штифти, що знаходяться на вході та на виході механізму подачі, захищають ходовий гвинт від навантаження.

При зміні зрізних штифтів застосувати тільки оригінальні штифти 2 х 20 № деталі 5.0110.02.99.02.20 (див. пункт 4.3.1)

Гітара змінних шестерень з'єднує вихідний вал передньої бабки з провідним приводним валом механізму подачі.

Для стандартних кроків різьблення комбінація змінних шестерень вказується на таблицях різьблення.

Для кроків, що не перемикаються механізмом подачі, необхідна інша комбінація змінних шестерень. Для цих кроків є змінні шестерні, що проставляються як додаткове оснащення.

Таблиця різьблення для стандартних знаходиться в інструкції з обслуговування.

Обчислення змінних шестерень для нестандартних кроків різьблення вказується під пунктом 3.3.

При встановленні змінних шестерень слід звернути увагу на наявність достатнього зазору між зубами і достатній затискач гітари і болта гітари.

Змастити болт гітари, злегка змастити зуби коліс невеликими крапельками, так як масляні крапельки, що звільняються внаслідок відцентрової сили, можуть замаслювати приводні ремені.

Напрямок подачі вибирається на фартуху супорта грибком, що витягується. Крайня витягнута позиція позначає подачу в поздовжньому напрямку, крайня всунута позиція - поперечну подачу

Подача включається тільки при робочому режимі верстата поворотом важеля перемикання на фартуху супорта вертикальне положення.

Кулькова муфта, що прослизає, що знаходиться на фартуху супорта, дозволяє обточування проти упору у всіх напрямках руху супорта.

Прослизуча муфта також захищає частинини приводу і передачі від навантаження. Сила розчеплення муфти, що прослизає, встановлюється настановним стопорним гвинтом з контргайкою.

Встановлювальний стопорний гвинт знаходиться на лівій стороні фартуха супорта під захисним ковпачком, що знімається.

Для забезпечення найкращої точності упору сила-розчеплення завжди встановлюється якомога нижче.

Максимальна сила подачі муфти, що прослизає, - 2.500 Н, блокування муфти, що прослизає, однак, не допускається.

Перемикання кроків різьблення проводиться аналогічно з перемиканням подач по таблицях різьблення на механізмі подач. У разі потреби змінити комбінацію змінних шестерень (див. 2.6).

Переміщення поздовжньої каретки включається закриттям гайки. Для цього спочатку кнопка для встановлення напрямку подачі переміщається в середнє положення (див. 2.7) - два пази видно.

Закрити маточну гайку тільки під час зупинки верстата. Якщо її закриття при першій спробі неможливо, то поздовжня каретка від руки повільно переміщається з одночасним приведенням у дію важеля керування.

Різьби, що нарізаються, не можна обточити до упору.

Задня бабка затискається за допомогою прихвата, що приводиться в дію важелем ексцентриковим на задній стороні задньої бабки.

Положення ексцентрикового важеля встановлюється гвинтом із шестигранною головкою, що знаходиться у прихваті.

Маленький важіль на задній бабці служить кріпленню пінолі. Для зміни положення важеля він трохи витягується.

Зміна поперечного положення задньої бабки для обточування конусів здійснюється двома установочними стопорними ггвинтами, що знаходяться на передній і задній стороні задньої бабки після ослаблення двох гвинтів з шестигранною головкою на нижній стороні плити задньої бабки і розтиску задньої бабки.

Для тонких свердлильних робіт часто застосовується задня бабка, піноля якої переміщується важелем. Інструмент затискається у цангах.

Для серійного виробництва рекомендується застосування барабанного упору та похила револьверна головка для чотирьох інструментів.

Центровий токарний верстат оснащений повідковим патроном конусною втулкою і двома упорними центрами, що не обертаються. Вони служать затискачі заготовки між центрами. Повідковий патрон придатний як для прямих, так і для вигнутих токарних хомутиків.

Увага: Для зменшення небезпеки роботи токарні хомутики повинні мати захисний кожух, якщо повідковий патрон не має захисний кожух.

Рекомендується застосування обертових центрів замість упорних центрів, що не обертаються. Граничне допустиме навантаження залежить від фабрикату. Особливо рекомендується використання упорних центрів, що обертаються, з манометром у тому випадку, що застосовуються торцеві повідці, щоб уникнути випадкового перевищення максимально допустимого осьового навантаження підшипників головного шпинделя.

Занадто велике осьове навантаження призводить до сильного нагрівання підшипників і до можливого руйнування підшипників.

Затискний патрон, шайби кріплення і планшайби безпосередньо центруються і закріплюються на короткому конусі. Перед монтажем ретельно очистити конус та поверхню фланця.

Внаслідок підвищуються зі збільшенням числа оборотів шпинделя відцентрових сил, які діють на патрон і на заготівлю і зменшують силу натягу, максимально допустимі числа оборотів затискних пристроїв обмежені. Під поняттям "максимально допустиме число оборотів" розуміється та кількість оборотів, при якому діє ще 1/3 існуючої при зупинці верстата мінімальної затискної сили для затискання заготівлі (пор. ДИН 6386/1)

Затискні патрони, що використовуються на токарномуу верстаті типу ПРИМУС ЛЦ повинні, принаймні, бути розраховані на максимальну кількість обертів 3000 1/хв.

Максимальний переріз застосовуваного на токарномуу верстаті типу ПРИМУС затискного патрона – 140 мм.

Для приведення в дію патронів необхідно застосувати безпечний ключ для патронів.

У жодному разі не слід перевищувати зазначені на відповідних планшайбі або шайбі кріплення максимальну кількість оборотів і дисбаланс. Підвищення дисбалансу призводить до зменшення максимальної кількості обертів.

Максимальний переріз планшайб і шайб кріпильних для ПРИМУС ЛЦ 220 мм.

Додатковим оснащенням токарного верстата є пристрій для ручного затиску цангових патронів. Воно складається з труби для ручного затиску з маховичком та конусною втулкою. Труба для ручного затиску та конусна втулка можуть бути поставлені для різних типів затискних цанг (W23, W20).

Втулка конусу вставляється в очищений внутрішній конус головного шпинделя, труба для ручного затиску ззаду вставляється в головний шпиндель. Відповідна затискна цанга вставляється в конусну втулку та кріпиться затискною трубою.

Для сильного кріплення виключно затягувати трубу для ручного затиску поставленою безпечною штифтовою ручкою.

Для досягнення найточнішого кінцітричного обертання заготовки слід брати до уваги наступне:

Швидкозатискний пристрій вставляється на кінець головного шпинделя і приводиться в дію рукояткою. Положення рукоятки контролюється кінцевим вимикачем. Він вимикає верстат, як тільки ручка переміщається із "затискного" положення. Після перемикання важеля в положення "затиску" верстат вмикається, як завжди, безпечним важелем, що знаходиться на пульті керування.

Швидкозатискний пристрій та конусна втулка можуть бути поставлені для різних типів цанг (наприклад W 23, W 20 ).

Кулькове швидкозатискне пристрій оснащене штифтом, що арретує. Він арретує рукоятку в положенні "затиску", якщо швидкозатискний пристрій не діє і захищає від випадкового приведення в дію рукоятки. Аретуючий штифт знаходиться у фланці гумового сильфонового ущільнення рукоятки.

Конусна втулка вставляється в внутрішній зачищений конус головного шпинделя. Відповідна затискна цанга втягується в конусну втулку повертанням швидкозатискної головки. Тепер встановлюється сила затиску.

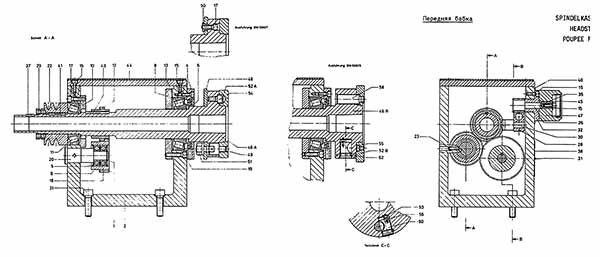

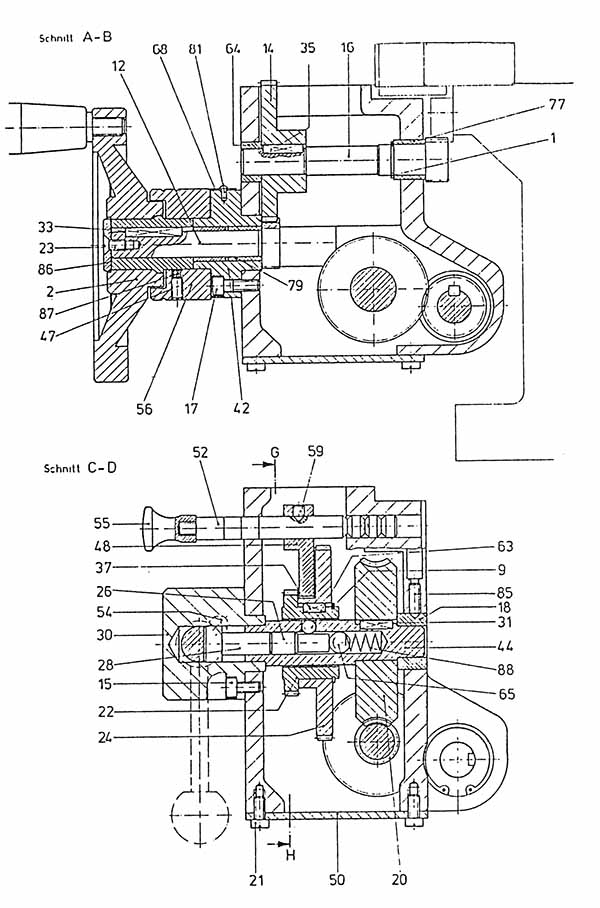

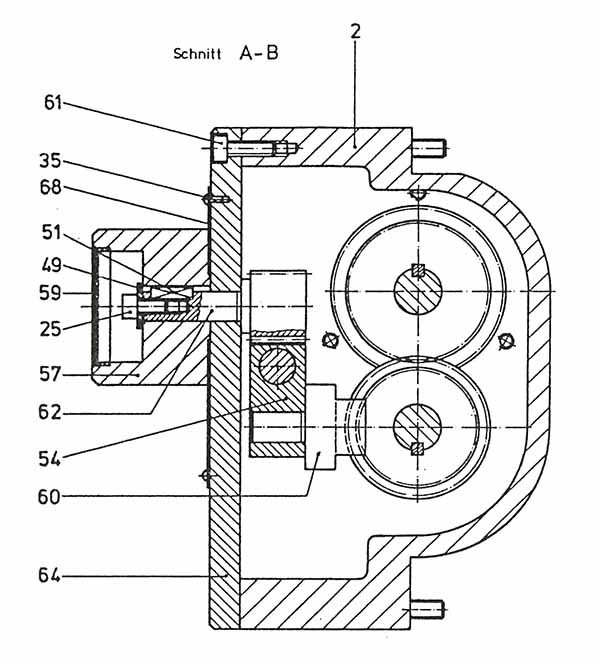

Шпиндельная бабка токарно-гвинторізного верстата Weiler Primus

Шпиндельная бабка токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-гвинторізного верстата Weiler Primus

Шпиндельная бабка токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Шпиндельна бабка сконструйована у вигляді литої коробки. У ній є головний шпинель з підшипниками реверсивна передача для подачі.

Головний шпиндель змонтований попереду та ззаду в конічних роликопідшипниках. Зазор у підшипниках регулюється за допомогою гайки. Підшипники головного шпинделя мають довговічне мастило спеціальним мастильним засобом, інші радіальні роликопідшипники змащені весь термін служби. Шестерні реверсивної передачі змащені маззю.

На задній частинині кінцевика головного шпинделя знаходиться циліндр для приєднання швидкозатискного пристрою.

Конічні роликопідшипники заповнені спеціальним мастилом для мінімального терміну служби 4000 робочих годин. Після цього терміну рекомендується зміна мастила. Для цього головний шпиндель розуміється.

Після демонтажу головного шпинделя слід знову встановити зазор в підшипнику. Особливо після зміни мастила підшипника для цього потрібний пробний пуск верстата на кілька годин.

До повторного заповнення підшипників новим мастилом вони повинні бути очищені чистими розчинниками, наприклад промивний бензин, 1.1.1 трихлоретан (не можна застосувати автомобільний бензин, гас, дизельне паливо) і повністю висушені. Тоді мастильний простір, підшипників заповнюються до максимально однієї третини спеціальним мастилом.

Як мастило виключно застосувати Ізофлекс НБУ 15 фірми Клюбер Лубрикацій, ФРН-8000 Мюнхен (Isoflex NBU 15, Kliiber Lubrication, 8000 Munchen).

Установка зазору в шпинделі складає основі базисної температури підшипника. Для цього число оборотів головного шпинделя в 5 ступенях підвищується від найнижчого до найбільшого числа оборотів. З кожним числом оборотів верстат повинен працювати протягом однієї години. Температура підшипника, при цьому, не повинна підвищувати 80 ° С, інакше потрібна перерва на охолодження. Після пробного пуску температура підшипника повинна бути приблизно на 20 °С вище температури навколишнього середовища. Якщо температура постійно вище, слід підвищувати зазор в підшипнику. З іншого боку занадто великий зазор в підшипнику є недостатньою якістю обточування, особливо при відрізку, і посиленого утворення шуму.

Орієнтовним значенням для встановлення зазору у підшипнику може бути осьовий зазор 0,006 – 0,008 мм.

Також і зубчасті колеса в шпиндельній бабці легко змащуються Ізофлекс НБУ 15 після монтажу.

Рекомендується зміна мастила після 4000 робочих годин.

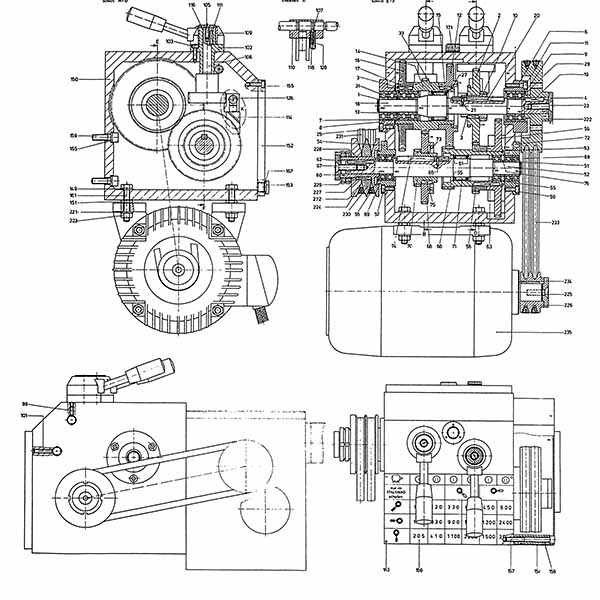

Гітара токарно-гвинторізного верстата Weiler Primus

Гітара токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Головний двигун підвішений нижче за механізм перемикання на шпильках, що служать установкою натягу ременів між двигуном і приводним валом коробки передач.

Гальмівний двигун, який має головним чином два щаблі, через пару ременів наводить дев'ятиступінчастиний механізм перемикання. Механізм перемикання зі свого боку наводить головний шпиндель через пару ременів.

Натяг ременів між коробкою і головним шпинделем регулюється розділеним клиноременним шківом з установочними шайбами.

У разі зношування або пошкодження ременів верстата вони змінюються. Під час багаточасових передач необхідно змінити весь комплект ременів. Щоб уникнути прослизання передачі натяг ременів має бути досить тугим. Занадто велика тугість ременів, однак, призводить до надмірного навантаження підшипників валів. При правильному натягу ременів центрове відхилення під впливом сили 50 Н становить прибл. 15мм.

Перша зміна мастила в коробці здійснюється після 200 робочих годин, після цього кожні 4000 робочих годин. Скидання відпрацьованого мастила проводиться в нагрітому стані верстата через випускний отвір, що знаходиться на задній стороні коробки. Нова олія через впускний отвір, що знаходиться на верхній стороні коробки передач, заливається до половини масловказівника. Занадто велика кількість олії призводить до непотрібного нагрівання коробки передач і таким чином шпиндельної бабки.

Трансмісійною олією застосовується Ламора 100 (Lamora 100, Firma Kluber Lubrikation, BRD-8000 Miinchen)

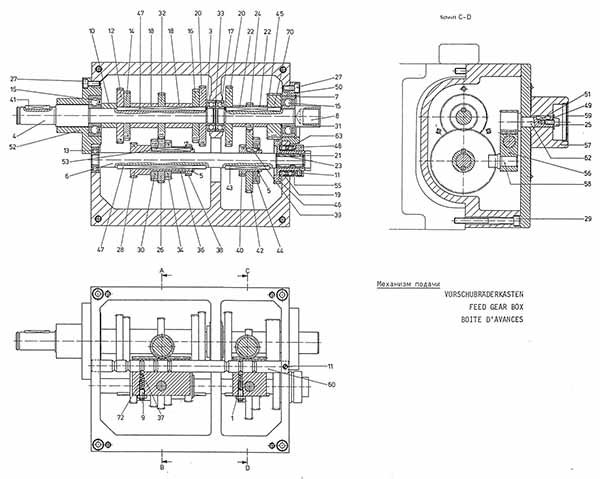

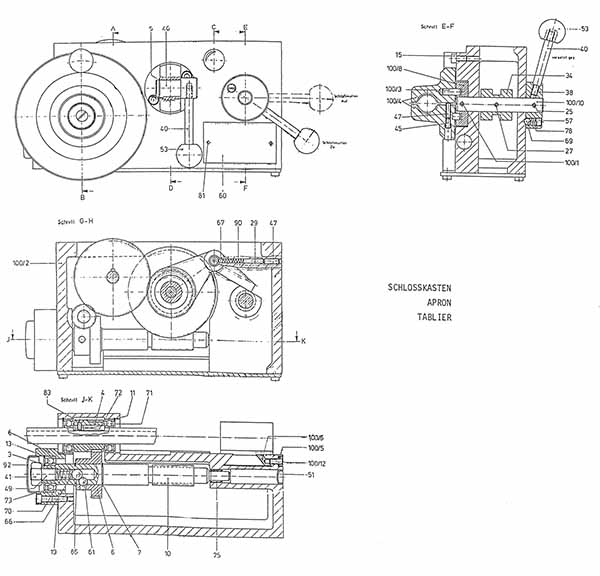

Коробка подач токарно-гвинторізного верстата Weiler Primus

Коробка подач токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Механізм подачі сконструйований повністю закритій формі як передача з пересувними зубчастиними колесами. Усі зубчасті колеса шевінговані.

Підшипники валів мають мастило на весь термін служби, зубчасті колеса змащені спеціальним мастилом Ізофлекс НБУ 15 (Isoflex NBU 15, Firma Kluber Lubrikation, 8000 Munchen). Мастило зубчастиних коліс кожні 4000 робочих годин доповнюється.

Щоб уникнути пошкоджень механізму подачі, коробка передач оснащена на вихідній частинині коробки передач зрізними штифтами. У разі поломки одного зі штифтів виключно вбудувати оригінальні штифти 2 х 20, номер деталі 5.0110.02.99.02.20, тому що в протилежному випадку можуть виникати серйозні пошкодження механізму подачі.

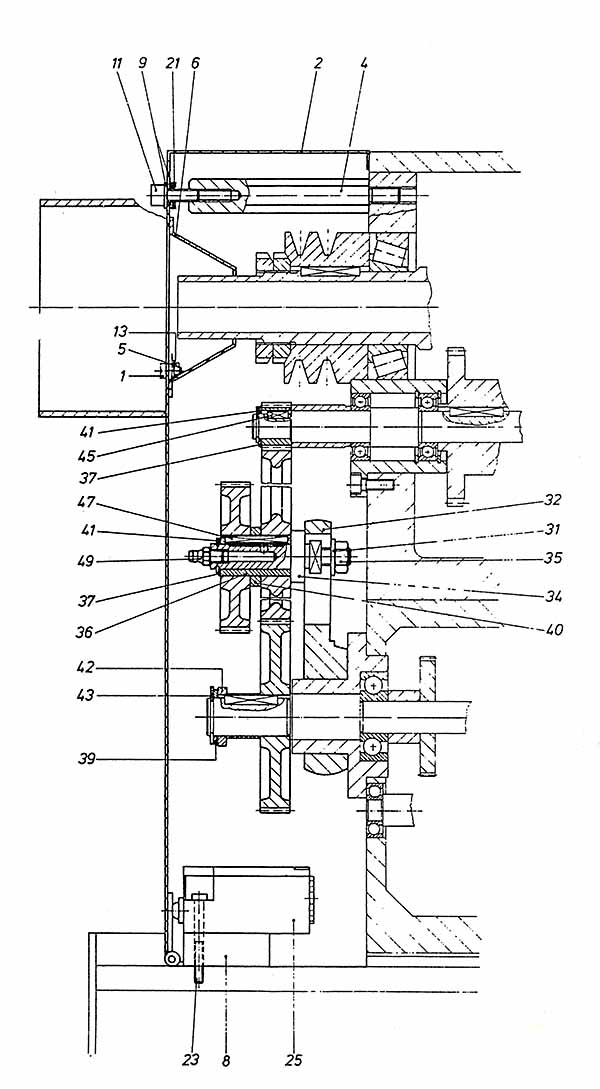

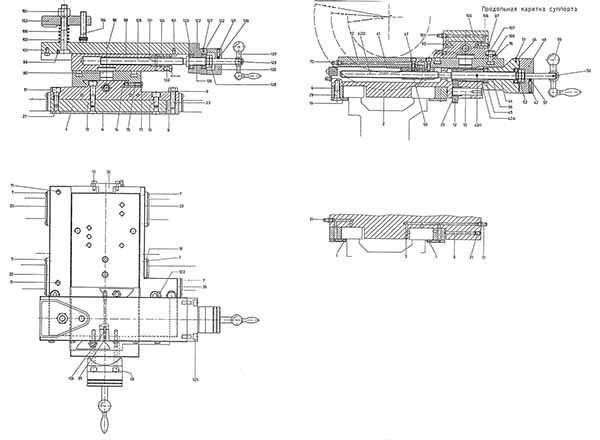

Суппорт токарно-гвинторізного верстата Weiler Primus

Суппорт токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Поздовжня каретка супорта, поперечна і верхня каретка переміщуються без зазору. Напрямні поздовжньої каретки супорта загартовані та шліфовані. Зазор встановлюється додатковим шліфуванням нижньої частинини направляючих та/або додатковим регулюванням напрямної колонки. Зазор направляючих у вигляді ластівчиного хвоста поперечної та верхньої кареток регулюється регулювальними колонками з натискними ггвинтами.

Напрямні та гайки шпинделів щодня змащуються маслом через ніпелі. Підшипник направляючих поперечної та верхньої кареток не вимагає техуходу.

Передня плоска направляюча поздовжньої каретки супорта може бути налагоджена та/або налагоджена за допомогою двох шпильок, що знаходяться на правому та лівому сторонах підшипника направляючої ходового ггвинта поперечної подачі. Обидві шпильки мають другу запобіжну шпильку.

Можлива також підналагодження поперечної та верхньої кареток. Підналагодження здійснюється регулюванням шпильок із контргайками. Шпильки більше або менше натискають настановну колонку проти напрямної у вигляді ластівчиного хвоста. Після проведення налагодження завжди від руки слід ретельно перевірити поведінку каретки при переміщенні. Каретки повинні переміщатися плавно.

Гайка ходового ггвинта поперечної подачі складається із двох частинин. Зазор встановлюється так:

Гайка верхньої каретки складається із двох частинин. Зазор встановлюється повертанням однієї половинки по відношенню до іншої. Для зменшення зазору половинка гайки повертається праворуч після ослаблення запобіжного ггвинта (133).

Фартук токарно-гвинторізного верстата Weiler Primus

Фартук токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Фартук токарно-гвинторізного верстата Weiler Primus

Фартук токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Фартук токарно-гвинторізного верстата Weiler Primus

Фартук токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Фартук токарно-гвинторізного верстата Weiler Primus

Фартук токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

У фартуху супорта знаходяться передавальні і перемикаючі елементи для поздовжнього і поперечного переміщення і маточна гайка. Підшипники валів не вимагають технічного догляду. Зубчасті колеса змащені Ізофлекс ТРУ 15 (Isoflex NBU 15, Firma Kliiber Lubrikation, BRD-8000 Munchen).

Мастило кожні 4000 робочих годин змінюється.

На кінці станини знаходяться підшипники ходового ггвинта та валу для осьового та радіального спрямування валів. Підшипники не потребують технічного догляду.

Іноді слід очистити ходовий вал і гвинт і потім змащувати їх олією для забезпечення легкості ходу та захистом від швидкого зношування.

Піноль задньої бабки щодня змащується через ніпелю олією.

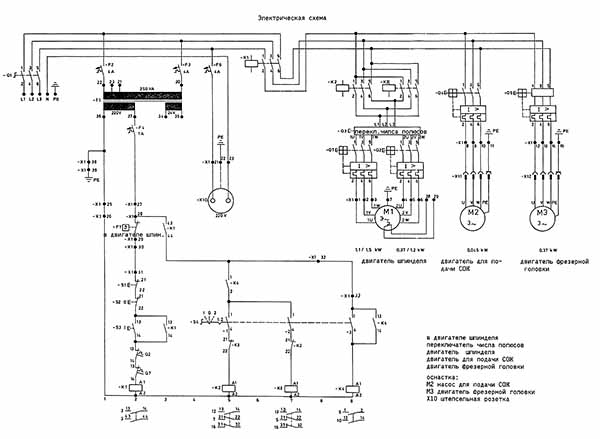

Електрична схема токарно-гвинторізного верстата Weiler Primus

Електрична схема токарно-гвинторізного верстата Weiler Primus. Скачать в увеличенном масштабе

Основні технічні характеристики верстата Weiler Primus

Основні технічні характеристики верстата Weiler Primus. Завантажити у збільшеному масштабі

| Найменування параметру | 16M05A | Гамлет Примус | |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності | А | DIN 8605 | |

| Найбільший діаметр заготовки оброблюваної над станиною, мм | 250 | 250 | |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 270 | ||

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 139 | 135 | |

| Найбільша довжина заготовки у центрах (РМЦ), мм | 500 | 390 | |

| Висота центрів над плоскими напрямними станини, мм | 135 | 120 | |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 135 | ||

| Діаметр заготовки, що встановлюється в патроні, мм | 5..160 | ||

| Діаметр заготовки, що встановлюється в цангу, мм | 4..28 | ||

| Діаметр заготовки, що встановлюється в люнеті, мм | 5..50 | ||

| Найбільша маса заготовки, що встановлюється в центрах/патроні, мм | 50 | ||

| Показники точності обробки зразків: круглість, мкм | 1,2 | ||

| Показники шорсткості обробки зразків кольорових металів, мкм | 0,04 | ||

| Показники шорсткості обробки зразків сталі, мкм | 0,63 | ||

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 32 | ||

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 23 | ||

| Центр шпинделя (внутрішній конус) згідно з ГОСТ 13214-67 | Морзе 4 | МК 4 | |

| Кінець шпинделя за ГОСТ 12593-72 | 4K | DIN 55027 | |

| Число ступенів частот прямого обертання шпинделя | б/с регулювання | 18 | |

| Частота прямого обертання шпинделя, об/хв | 25..2500 | 60..3000 | |

| Гальмування шпинделя | є | є | |

| Найбільший крутний момент на шпинделі, кНм | 0,1 | ||

| Діаметр патрона, мм | 140 | ||

| Супорт. Подання | |||

| Найбільше поздовжнє переміщення супорта (вісь Z), мм | 520 | ||

| Найбільше поперечне переміщення супорта (вісь Х), мм | 160 | 105 | |

| Переміщення супорта поперечне на один поділ лімба, мм | 0,02 | 0,02 | |

| Кількість подач супорта поздовжніх | 28 | 15 | |

| Кількість подач супорту поперечних | 28 | 15 | |

| Межі подач супорта поздовжніх (у дужках - при використанні ланки збільшення кроку), мм/об | 0,01..0,35 (0,01..2,8) | 0,03..0,6 | |

| Межі подач супорта поперечних (у дужках - при використанні ланки збільшення кроку), мм/об | 0,005..0,175 (0,005..1,4) | 0,28 х подовж. | |

| Кроки нарізних метричних різьблень, мм | 0,2..28 | 0,25..5 | |

| Кроки нарізних модульних різьблень, мод | 0,1..14 | 0,25..1,75 | |

| Кроки нарізних дюймових різьблень, ниток на дюйм | 5..96 | 5..80 | |

| Швидкість швидких переміщень, мм/хв. | ні | ні | |

| Різцеві санки | |||

| Найбільша довжина переміщення різцевих санчат, мм | 150 | 95 | |

| Переміщення різцевих санок на один поділ лімба, мм | 0,02 | 0,02 | |

| Найбільший кут повороту різцевих санок, град | ±45° | +60°..-90° | |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | ||

| Найбільший переріз державки різця, мм | 16 х 16 | 12 х 12 | |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 16 | ||

| Число різців у різцевій головці | 4 | ||

| Задня бабка | |||

| Діаметр пінолі, мм | 30 | ||

| Конус отвору пінолі задньої бабки за ГОСТ 2847-67 | Морзе 3 | МК 2 DIN 228 | |

| Найбільше переміщення пінолі, мм | 85 | 80 | |

| Переміщення пінолі на один поділ лімба, мм | 0,02 | 0,1 | |

| Переміщення пінолі на одну лінійку, мм | 1 | 1 | |

| Розмір поперечного зміщення корпусу бабки, мм | ±10 | ±10 | |

| Електроустаткування | |||

| Кількість електродвигунів, встановлених на верстаті | 3 | ||

| Електродвигун головного приводу, кВт (об/хв) | 1,5 | 1,1/ 1,5 (1420/ 2850) | |

| Електродвигун насоса гідростанції, кВт | 2,2 | ||

| Електродвигун насоса охолоджувальної рідини, кВт | 0,12 | ||

| Насосна установка мастильної системи | |||

| Сумарна потужність електродвигунів, встановлених на верстаті, кВт | 3,82 | ||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 1550 х 1350 х 1400 | 1200 х 650 х 1300 | |

| Маса верстата, кг | 1400 | 350 |