Виробник затилочного верстата моделі 1811 – СередньоВолзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В.

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Токарний затилочний верстат 1811 був замінений більш досконалою моделлю 1Б811 .

Потиличний напівавтомат 1811 призначений для затилування однозахідних та багатозахідних лівих та правих черв'ячних модульних фрез, а також гребінчастиних, дискових та фасонних фрез та інструментів із прямими, косими та торцевими затильованими зубами.

Потиличний верстат 1811 може використовуватися в індивідуальному та дрібносерійному виробництві.

Верстат може працювати за напівавтоматичним циклом і при керуванні вручну.

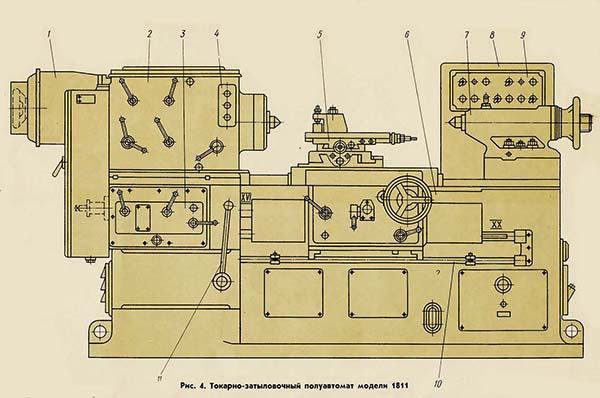

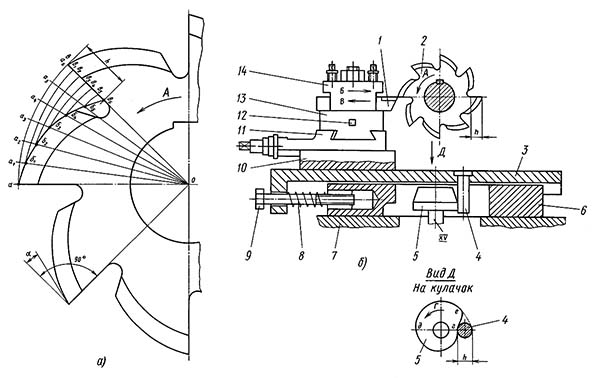

Механізм, що повідомляє супорту затилочні рухи у спрощеному вигляді, представлений на рис. 4, б.

Схема затилочного верстата 1811 Рис.4

Схема затилочного верстата 1811. Дивитись у збільшеному масштабі

Потиличні рухи супорта створюються кулачком 5, що обертається в напрямку стрілки Г з профілем г, д, е, виконаним по спіралі Архімеда з висотою підйому h.

Палець 4, закріплений на санках 3, ковзає по профілю кулачка і переміщає в напрямку стрілки Б санки 3 і супорт з різцем 1, при цьому відбувається затилування зуба фрези 2 за профілем а-б5 (див. рис. 4, а), санки 3 (див. рис. 4 б) і супорт після закінчення обробки зуба під дією пружини 8 переміщуються в напрямку стрілки, різець 1 відводиться назад.

Так як на колі фрези розташовані z затильованих зубів, то за один оберт фрези супорт повинен здійснювати z затилочних рухів, а кулачок 5 z обертів. Після кожного обороту фрези різця повідомляють поперечну подачу на врізання.

На верстаті моделі 1811 можна встановлювати тринадцять змінних кулачків 5 з кроком спіралі Архімеда в межах від 1,5..9 мм.

Дискові фрези зазвичай затилуються фасонними різцями, яким кожен оборот фрези повідомляється поперечна подача.

Циліндричні фрези затилуються послідовно по всій довжині при поздовжньому переміщенні супорта.

Для шліфування затильованих поверхонь загартованих інструментів користуються спеціальним шліфувальним пристроєм, що встановлюється на супорт.

Верстат має зручний ділильний пристрій для затилу багатозахідних черв'ячних фрез і додатковий пристрій для точного переміщення супорта на крок кільцевих канавок гребінчастої фрези з фіксацією кожного положення.

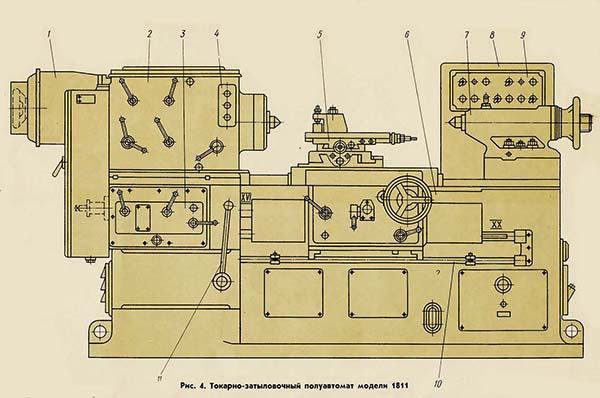

Розташування основних вузлів затилочного верстата 1811

Розташування основних вузлів затилочного верстата 1811. Дивитись у збільшеному масштабі

Загальний вигляд та компонування верстата показані на рис. 4 в.

Основні вузли верстата:

Станіна 6 для забезпечення високої точності верстата має тверду форму коробчатого перерізу.

Передня бабка 2 має 12-ступінчасту коробку швидкостей, до торцевої поверхні якої прикріплений двошвидкісний фланцевий електродвигун 1, що приводить в дію верстат. На передній стінці розташована кнопкова станція 4.

Коробка подач 3 служить передачі обертання ходовому валику верстата.

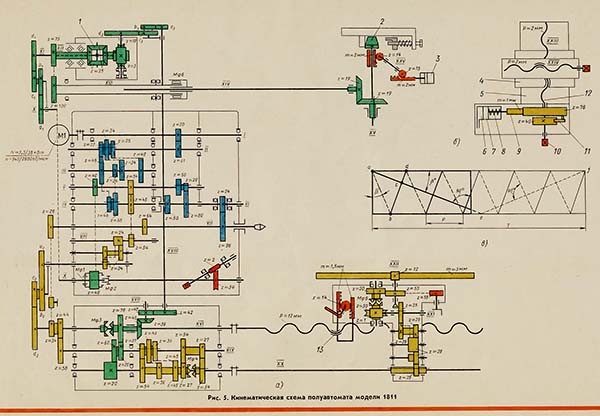

Кінематична схема затилочного верстата 1811

Кінематична схема затилочного верстата 1811. Дивитись у збільшеному масштабі

Затилування дискових та циліндричних фрез із прямими канавками. У цьому випадку використовуються три кінематичні ланцюги верстата:

При затилованні циліндричних фрез із прямими канавками замість ланцюга поперечної подачі включається ланцюг поздовжньої подачі.

Привід цього ланцюга здійснюється від двошвидкісного електродвигуна M1.

При n = 940 об/хв маємо праве обертання шпинделя в діапазоні частот nшп = 2,7…64 об/хв.

при n = 2800 об/хв - ліве обертання в діапазоні частот nшп = 8..200 об/хв.

Кінематичний ланцюг поділу забезпечує за кожен оберт шпинделя z обертів кулачка 2, який повідомляє зворотно-поступальний рух супорт з різцем. Величина z дорівнює числу зубів фрези, що затилюється.

Обертання кулачку 2 (рис. 5, а) передається від шпинделя VII на вал V через зубчасті колеса перебору з передавальним відношенням uпер, далі на вал X через зубчасті колеса 40/40 і на вал XI через змінні зубчасті колеса a1/b1 • c1/ d1 – гітари поділу.

Від водила 1 диференціала рух передається на лівий порожнистий вал XII диференціала з передавальним ставленням uд=2, зубчасті колеса 75/100, муфту Мф6, конічні колеса 19/19, вал XV і кулачок 2.

Рівняння балансу кінематичної ланцюга розподілу запишеться так: .

1 про. шп. 1/uпер • 40/40 (Мф1) • a1/b1 • c1/d1 • 2 • 75/100 (Мф6)19/19 = z обертів кулачка

З рівняння одержуємо формулу налаштування цього ланцюга: a1/b1 • c1/d1 = х/1,5 uпер. Підставляючи передатне відношення перебору, отримуємо формули для підбору змінних зубчастиних коліс гітари поділу:

при включенні перебору 20/80 • 24/96 = 1/16; a1/b1 • c1/d1 = z/24

при включенні перебору 50/50 24/96 = 1/4; a1/b1 • c1/d1 = z/6

У комплект змінних коліс для гітари поділу входять шестерні з числами зубів: 24, 28, 30, 32, 36, 40, 44, 48, 50, 52, 56, 60 та 72.

Кінематична цепь поздовжньої подачі супорта. Поздовжня подача супорта здійснюється ходовим валиком XX від шпинделя VII при вимкненій гайці 13 ходового ггвинта XVI і включеній муфті Мф5.

На верстаті можна встановити будь-яку з наступних шести подач: 0,1; 0,16; 0,25; 0,4; 0,64 і 1 мм/об.

Автоматична поперечна подача санок 4 супорта з різцем на задану глибину різання здійснюється храповим механізмом, встановленим на гвинті ходовому 12.

При обробці дискових фрез з автоматичною поперечною подачею механізм приводиться в дію від кулачка, встановленого на шпинделі. Наприкінці кожного обороту шпинделя кулачок через колійний перемикач включає електромагніт гідропанелі, який пересуває золотник. Олія під тиском надходить у порожнину циліндра 6. При цьому поршень 7 пересуває вправо зубчасту рейку 9, повертаючи колесо z=76 зубів з собачкою 11. Собачка 11 обертає храпове колесо z=40 і гвинт 12, який переміщає гайку і поперечні салазки поворотної частини 5 супорта (рис, 5, б).

При відключенні електромагніту золотник з'єднує порожнину циліндра 6 зі зливом і поршень 7 під дією пружини 8 повертається у вихідне (ліве) положення.

Переміщення супорта вручну проводиться рукояткою, одягненою на квадратний хвостовик 10 при відключенні собачки 11 від колеса храпового.

У цьому випадку використовуються п'ять кінематичних цепів: цеп головного руху, цеп поділу, цеп винторізного ходу, цеп поперечної подачі супорта і цеп додаткового обертання кулачка. Перші дві ланцюги такі самі, як і при потиливанні зубів дискових фрез, тому не розглядаються.

Кінематична цепь винторізного руху. Дана цепь необхідна для того, щоб при обертанні шпинделя і оброблюваного виробу різець із супортом переміщався відповідно до гвинтової лінії, по якій розташовані затильовані зубці фрези (рис. 5, в).

При налаштуванні цієї ланцюга необхідно включити гайку 13 ходового ггвинта XVI і встановити змінні зубчасті колеса a2/b2 c2/d2 з таким передавальним ставленням, щоб за кожен оберт шпинделя суппорт переміщався на крок Р гвинтової лінії затильованої фрези.

На верстаті є комплект зубчастих коліс для гітари диференціала з числами зубів: 20, 21, 24, 25, 28, 30, 32, 35, 36, 38, 40, 45, 48, 50, 60, 63, 66, 65 76, 78, 80, 84, 90, 100, 105 і 112.

Супорт верстата (рис. 4, 6) складається з наступних основних вузлів: каретки 7, поворотної плити 6, потиличних санок 3, поворотної частини 10, поперечних санок 11, поздовжніх санок 13 і різцетримача 14.

Каретка 7 призначена для переміщення супорта в поздовжньому напрямку від ходового валика XX (рис. 4 а) або ходового ггвинта XVI. Поворотна плита 6 (рис. 4 б) має напрямні, по яких переміщаються потиличні санки 3. Плита може встановлюватися на каретці під потрібним для потиличних зубів кутом. Потиличні санки 3 забезпечують зворотно-поступальне переміщення верхньої частини супорта і різця від кулачка 5.

Палець 4 підтискається до кулачка 5 пружиною 8. Гвинтом 9 виробляють відведення пальця 4 від кулачка 5 при заміні останнього.

Під час роботи верстата головка ггвинта 9 повинна знаходитися у відведеному від санок 3 положенні.

Поворотна частина 10 здійснює поворот верхньої частини супорта в положення, що забезпечує потрібний напрямок поперечної подачі санок 11. Поперечні санки 11 призначені для автоматичної поперечної подачі різця після кожного проходу. Поздовжні санки 13 призначені для поздовжнього переміщення різця вручну обертанням ггвинта 12.

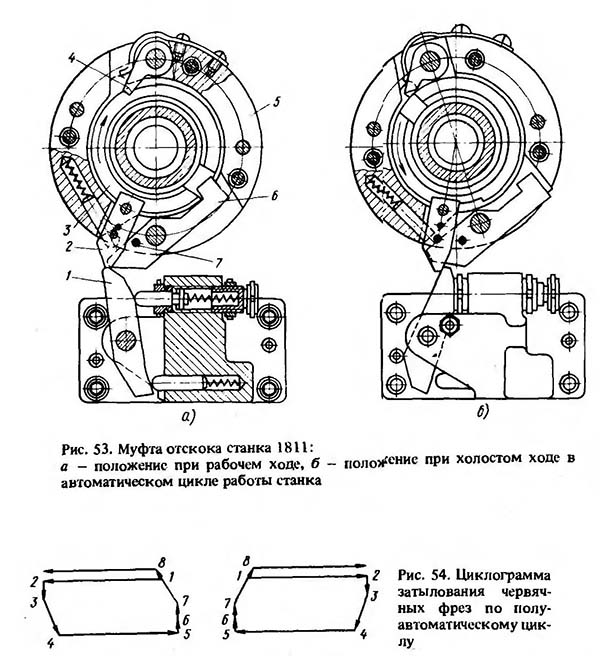

Муфта приводу кулачка (Мф6) (див. рис. 5, а) складається з двох напівмуфт — однозубої напівмуфти 1 (рис. 6, а) і напівмуфти відскоку. 2.

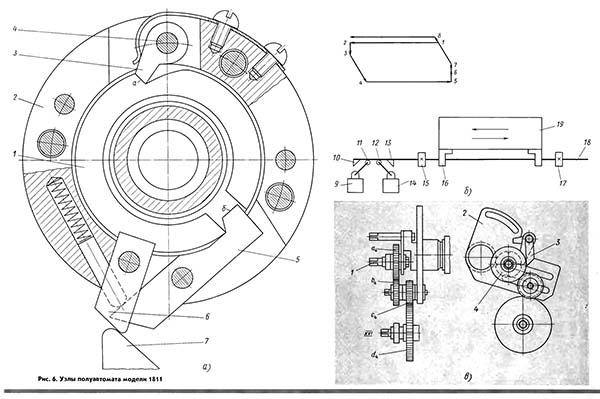

Вузли затилочного верстата 1811

Вузли затилочного верстата 1811. Дивитись у збільшеному масштабі

Для правильної роботи верстата муфта Мф6 повинна забезпечити обертання кулачка 5 (див. рис, 4, б) тільки в напрямку стрілки Г і автоматичне вимкнення потиличних рухів різця 1 під час зворотного ходу каретки у відведеному від фрези 2 положенні.

Затилування зубів фрези відбувається при обертанні електродвигуна M1 (див. рис. 5 а) з частотою 940 об/хв. При цьому вал XIII обертає за годинниковою стрілкою однозубу напівмуфту 1 (рис. 6, а).

Виступ напівмуфти 1 натискає на собачку 3, обертаючи її, вісь 4 і напівмуфту відскоку 2 у тому напрямку. Напівмуфта відскоку 2 з 19 допомогою валу XIV (див. рис. 5, а) і конічних коліс 19/19 обертає вал XV і кулачок 2.

Після кожного проходу різця по затильованій поверхні черв'ячної фрези повинен відбуватися зворотний хід каретки супорта у вихідне положення. Для цього включається зворотне обертання електродвигуна M1 (див. рис. 5, а) та всіх валів верстата.

Тому і вал XIII обертає однозубу напівмуфту 1 (рис. 6, а) проти годинникової стрілки. Зуб напівмуфти 1 відходить від собачки 3, а собачка 5 обертає напівмуфту відскоку 2 проти годинниковий стрілки тільки до положення, при якому важіль 6 дійде до неподвижного упору 7.

Упор 7 зупиняє важіль 6, напівмуфту відскоку 2 і кулачок 5 (див. рис. 4, б) у положенні, при якому палець 4 знаходиться у западині кулачка 5, а різець 1 відведений від фрези 2. У той час, коли упор 7 ( рис. 6, а) утримує напівмуфту 2 від обертання, виступ собачки 5 прослизає повз западини б напівмуфти, що обертається 1.

Для здійснення наступного проходу включається робочий напрямок обертання електродвигуна M1 та всіх валів верстата. Однозуба муфта 1 обертається знову за годинниковою стрілкою. Напівмуфта відскоку 2 нерухома до моменту, поки зуб дійде до собачки 3, після чого обидві напівмуфти обертаються разом.

Так як на напівмуфті 1 є тільки один зуб, а на напівмуфті 2 один песик 3, то при включенні забезпечується завжди однакове взаємне положення напівмуфт 1 і 2, а також валів XIII і XIV (див. рис. 5 а). Тому при включенні кожного наступного робочого ходу каретки різець займає правильне положення щодо зубів фрези, що затилюється.

При обробці черв'ячних фрез на верстаті моделі 1811 вручну проводиться тільки встановлення та зняття фрез, а весь цикл обробки здійснюється автоматично з чергуванням рухів, показаних на циклограмі (рис. 6, б):

Після цього кожен раз автоматичний цикл рухів повторюється, але при кожному наступному проході різець знімає з потилиці зубів новий шар металу.

Поперечні подачі на врізання здійснюються до упору, що обмежує глибину врізування. Положення цього упору встановлюється спеціальним гвинтом.

Для обробки лівих фрез руху відбуваються аналогічно, але у зворотному напрямку.

При потиливанні черв'ячних фрез у невеликій кількості можна не налаштовувати станок на напівавтоматичний цикл роботи, а керувати ним вручну. У цьому випадку переміщення штанги керування 18 (див. рис. 6, б) у праве та ліве положення у зазначеній вище послідовності здійснюється поворотом рукоятки 11 (див. рис. 4, в) вправо та вліво.

Пристрій для потиличних гребінчастих фрез встановлюється на гітару 2 ходового ггвинта верстата так, як це зазначено на рис. 6, ст.

Переведення різця на наступне затильоване кільце здійснюється поворотом вручну квадратною головкою 1 зубчастого колеса а4 на 1/4, 1/2, 1 або n оборотів. Поворот зубчастого колеса а4 на кожні - 1/4 обороту фіксується собачкою 3, що заскакує в пази лімба 4.

Змінні зубчасті колеса a1/b1 • c1/d1 вибираються за такими формулами при числі обертів лімба 4:

де h - крок, мм, між затильованими кільцями гребінчастої фрези.

Цикл напівавтоматичної роботи верстата при потиливанні черв'ячних фрез складається з поперечного підведення супорта з різцем до виробу, поздовжнього робочого ходу каретки вздовж виробу, поперечного відведення супорта від виробу та швидкого зворотного переміщення каретки у вихідне положення.

При потиливанні дискових фрез автоматизовано подачу на стружку за кожен обіг виробу.

Усі вузли верстата змонтовані на масивній станині з плоскими напрямними. Передня бабка встановлена на лівому кінці станини. У ній розташовані коробка швидкостей, ланка збільшення кроку та інші механізми. Усі рукоятки керування виведені на передню стінку. На лівому торці передньої бабки розташовані гітари затилочної та гвинторізної ланцюги, на задній стінці - гітара диференціальної ланцюги. На передній стінці станини кріпиться коробка подач і розташовані ходовий гвинт, ходовий вал, валик керування, гідропанель з механізмами.

Головне рух (обертання шпинделя) здійснюється від двошвидкісного асинхронного електродвигуна потужністю N = 3,3/3,8 кВт і частотою обертання n = 940/2800 об/хв.

Коробка швидкостей за рахунок перемикання шестерень забезпечує 12 частот обертання шпинделя при робочому ході в межах nшп = 2,8.. 63 об/хв. Зворотний прискорений хід (втричі вищий за швидкість робочого ходу) здійснюється за рахунок реверсування електродвигуна. При необхідності робити точення виробів можна скористатися зворотним обертанням шпинделя і використовувати частоти обертання 95,4; 135 і 189 об/хв.

Рух поздовжньої подачі узгодить обертання шпинделя з переміщенням супорта від рейкового механізму — зубчасте колесо. Коробка подач забезпечує шість поздовжніх подач в межах 0,1 -1 мм/об шпинделя. У корпусі коробки, подач крім механізму передачі руху на ходовий вал, розташовані механізми передачі руху на ходовий гвинт і диференціал від ходового ггвинта або ходового валу. Цеплин поздовжньої подачі налаштовується при потиливанні циліндричних фрез з прямими або спіральними стружковими канавками.

Гвинторізний рух (узгоджене обертання шпинделя з переміщенням супорта від ходового ггвинта) використовується при потилиці зубів черв'ячних фрез або мітчиків. Рух від шпинделя до ходового ггвинта передається через двопарну гітару. У фартуху верстата передбачено блокуючий пристрій, що перешкоджає одночасному включенню переміщення каретки від ходового ггвинта та ходового валу.

Рух потиличних здійснюється завдяки тому, що кулачок, стикаючись з пальцем, запресованим у плиті супорта, здійснює зворотно-поступальний рух санок.

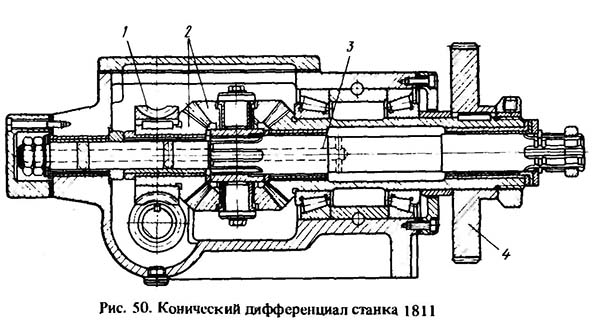

Конічний диференціал затилочного верстата 1811

Конічний диференціал затилочного верстата 1811. Дивитись у збільшеному масштабі

При потиливанні циліндричних фрез зі спіральними стружковими канавками і черв'ячними фрезами необхідно диференціальний рух, який забезпечує додатковий поворот кулачка потиличних, що в свою чергу призводить до додаткового переміщення різця в радіальному напрямку при поздовжньому переміщенні каретки супорта. Для підсумовування двох рухів на кулачці потиличних використовується конічний диференціал (рис. 50). Він складається з чотирьох конічних зубчастих коліс 2 з числом зубів z = 25. Сателіти конічного диференціала жорстко пов'язані із злом 3 гітари потиличних, а черв'ячне колесо 1, до якого приходить рух від гітари диференціала, з лівим конічним колесом. Сума рухів, що передається кулачку потиличних, знімається з правого конічного колеса, що сидить жорстко на одній втулці з колесом 4. Механізм диференціала вміщений у закритому чавунному корпусі та встановлений на лівому торці станини.

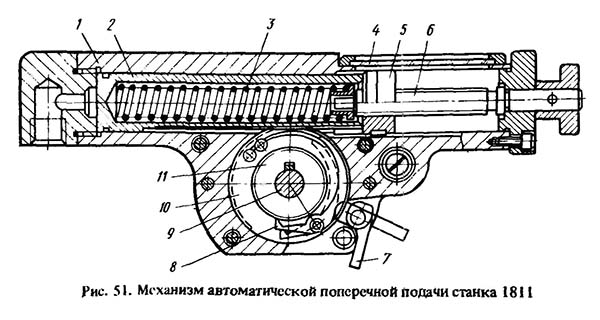

Рух поперечної подачі . На гвинті поперечної подачі санчат супорта встановлений храповий механізм автоматичної подачі різця на глибину різання. Механізм складається з храпового пристрою і гідравлічного циліндра одностороннього дії і використовується при обробці дискових фрез з автоматичною подачею та обробці черв'ячних фрез з автоматичним циклом обробки. Конструкцію механізму наведено на рис. 51. Механізм включається в роботу поворотом рукоятки на пульті керування після того, як собачка 8 важелем 7 введена в зачеплення з храповим колесом 11. При обробці дискових фрез з автоматичною поперечною подачею механізм, що приводиться в дію від кулачка, встановленого на шпинделі, включає , що у свою чергу включає електромагніт гідропанелі. Електромагніт пересуває золотник, який пропускає масло під тиском у гідроциліндр 1. При цьому поршень-рейка 2 пересувається вправо і через зубчасте колесо 10, собачку 8 і храпове колесо 11 повертає гвинт 9 з кроком t = 2 мм, здійснюючи поперечну подачу супорта.

Механізм автоматичною поперечної подачі затилочного верстата 1811

Механізм автоматичною поперечної подачі затилочного верстата 1811. Дивитись у збільшеному масштабі

При вимиканні електромагніту золотник з'єднує циліндр 1 зі зливом, а поршень-рейка під дією 2 пружини 3 повертається у вихідне ліве положення.

Щоб здійснити поперечну подачу вручну, відключають гідравлічне пристрій і відводять собачку від храпового колеса.

Величина автоматичної подачі залежить від ходу поршня 2, який встановлюється за шкалою 4 за допомогою упору 5, гвинтом, що переміщається 6. Шкала нанесена на органічному склі.

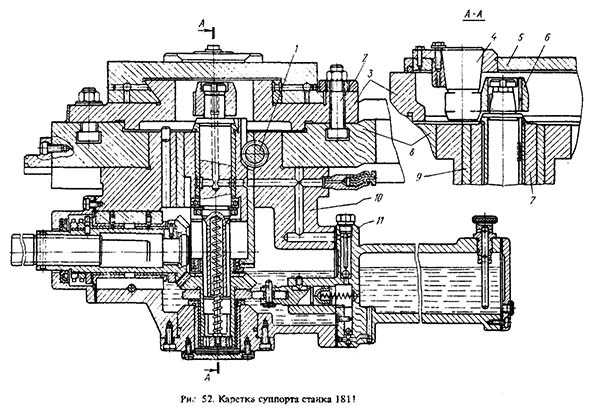

Каретка суппорта затилочного верстата 1811

Каретка суппорта затилочного верстата 1811. Дивитись у збільшеному масштабі

На рис. 52 показана каретка супорта, яка переміщається плоскими напрямними станини. До каретки 8 чотирма ггвинтами 2 кріпиться поворотна плита 3, по направляючих якої переміщається, здійснюючи потиличний рух, відбійна плита 5. На палець 4, встановлений у відбійній (потиличній) плиті, впливає кулачок потиличних б, переміщуючи плиту вперед. Відбійна плита повертається пружинами, розташованими у поворотній плиті, зусилля яких регулюється спеціальними ггвинтами. Величина ходу потиличних змінюється зміною кулачків з архімедовою спіраллю. Для заміни кулачка потиличних у середині передньої частини кронштейна відбійної плити розташований гвинт, за допомогою якого потилична (відбійна) плита переміщається вперед, стискаючи пружини, тим самим звільняючи палець від дії пружин, що притискають його до кулачка.

Відведення різця від виробу, необхідне зворотного ходу супорта при роботі на напівавтоматичному циклі роботи, здійснюється рухом кулачка потиличних 6 вниз до суміщення конічних поверхонь кулачка 6 і пальця 4. Підведення різця за рахунок руху кулачка вгору і вниз виконується за допомогою рейкової пари 1, , пов'язаної з циліндром 9, встановленим у корпусі 10. Основне відведення різця від виробу здійснюється муфтою відскоку (рис. 53). Величина додаткового відведення різця залежить від кута нахилу та довжини конічних поверхонь пальця та кулачка. На верстаті моделі 1811 величина відведення дорівнює 4,5 мм.

Муфта відскоку затилочного верстата 1811

Муфта відскоку затилочного верстата 1811. Дивитись у збільшеному масштабі

Механізми каретки та напрямні станини змащуються від плунжерного насоса 11 (див. рис. 52). На відбійну плиту 5 в залежності від виду потиличних робіт (токарного потиличного або потиличного шліфування) встановлюється потиличний або шліфувальний супорт. Обидва ці супорти мають хрестові санки, що здійснюють поперечні і поздовжні переміщення ріжучого інструменту, що закріплюється на них. Санки допускають поворот інструменту на будь-який кут

У коробці передач, розташованій з лівого торця станини, знаходяться ланцюгова передача від шпинделя передньої бабки на ходовий вал, гітара налаштування гвинторізної цепочки, гітара потилочні та однозуба муфта з муфтою відскоку. Однозуба муфта забезпечує обертання вала кулачка потиличних тільки в одному напрямку і служить для автоматичного відключення його під час холостого ходу. Муфта відскоку, виконана спільно з однозубою муфтою, служить для точного зупинки кулачка потиличних в положенні мінімального підйому, що відповідає моменту виведення різця з западини виробу, що обробляється. Конструкція муфти показана на рис. 53. Вона складається з корпусу 5, жорстко пов'язаного з валом потиличних, собачки 4 однозубої муфти, кулачка 3, що сидить на провідному валу, собачки 6 муфти відскоку, зуба 2 і упора 1.

При автоматичному циклі роботи верстата під час робочого ходу вал потиличних ведеться собачкою 4 однозубої муфти, на яку впливає кулачок 3. Зуб собачки 6 муфти відскоку знаходиться в пазу кулачка 3 і при цьому він проскакує упор 1. При реверсі верстат 3 обертатися у зворотному напрямку і вал потиличних починає вестися собачкою 6 муфти відскоку, зуб якої знаходиться в пазу кулачка 3. Це рух триватиме доти, поки собачка 6 не впереться в упор 1, який виведе зуб собачки б з паза кулачка 3. Вал потиличних продовжує обертатися за інерцією, поки зуб 2 не впирається в упор 1.

Зупинка кулачка потиличних у положенні мінімального підйому і додаткове відведення різця за рахунок переміщення кулачка потиличних вниз забезпечує відведення різця від виробу, що обробляється на відстань, необхідне для безпечного прискореного холостого ходу каретки.

При ручному циклі роботи, коли точний зупинка кулачка потиличних не потрібен, собачку 6 муфти відскоку необхідно вивести з паза кулачка 3 і закріпити гвинтом 7 у неробочому положенні.

Задня бабка верстата по конструкції мало отличается от аналогичного вузла токарно-гвинторізного верстата.

Верстат може працювати з ручним керуванням і за напівавтоматичним циклом. Напівавтоматичний цикл використовується при обробці дискових та черв'ячних фрез. При обробці дискових фрез автоматизується подача різця на глибину різання за кожен оберт заготовки. При обробці черв'ячних фрез заготовки встановлюють і знімають вручну, весь цикл обробки відбувається автоматично з чергуванням рухів, показаних на циклограмі (рис. 54):

1-2 - поздовжня подача супорта від ходового ггвинта;

2-3 - відведення різця від деталі осьовим переміщенням кулачка потиличних вниз;

3-4 - основне відведення інструменту від деталі за рахунок точного зупинки кулачка еатилування. Інструмент відводиться вимкненням однозубої муфти в той момент, коли палець 4 відбійної плити знаходиться в западині кулачка потиличних:

4-5 - прискорений зворотний холостий перебіг каретки супорта. Для його здійснення включається зворотне обертання електродвигуна із частотою обертання п - 2800 об/хв. Під час зворотного ходу супорта Рух потиличних вимикається однозубою муфтою;

5-6 - підведення різця за рахунок осьового переміщення кулачка потиличних вгору. Кулачок потиличних переміщається гідроприводом за допомогою рейкової пари;

6-7 - автоматична подача різця на врізання перед початком наступного проходу різця (від гідроциліндра). Увімкнення роботи механізму автоматичної подачі різця на глибину різання здійснюється від кулачка, встановленого на шпинделі, один раз за цикл;

7—8 — основне підведення інструменту за рахунок обертання кулачка потиличних при включенні однозубої муфти. Після цього цикл руху повторюється, але відбувається зняття нового шару металу. Поперечна подача на врізання здійснюється до упору.

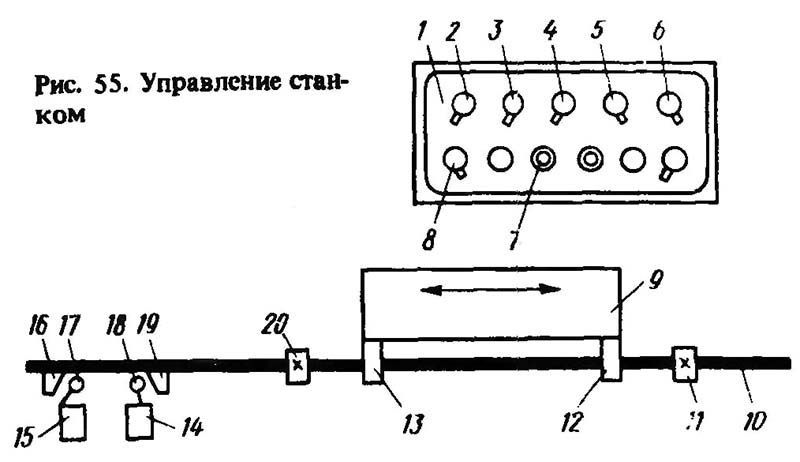

Керування затилочним верстатом 1811

Керування затилочним верстатом 1811. Дивитись у збільшеному масштабі

Під час налагодження верстата на обробку черв'ячних фрез з автоматичним ніклом на пульті керування 1 (рис. 55), встановленому на електрошафі, виробляють наступні включення: перемикачем 6 Верстат включається в мережу, перемикачем 4 встановлюється положення "Черв'ячна фреза", перемикачами 2 обробка фрези з лівим або правим різьбленням, перемикач 5 визначає обробку праворізальної або ліворізальної фрези, кнопкою 7 включається гідронасос гідроприводу.

Упори 11 і 20 на штанзі керування 10 встановлюються так, щоб рухи супорта 9 вимикалися в необхідних місцях. Після цього кнопкою 8 на пульті керування вмикається робочий хід супорта. Після натискання кнопки "Вкл" на пульті керування передньої бабки верстата каретка, переміщуючись вліво або вправо (залежно від напрямку гвинтової нарізки різьблення), в кінці робочого ходу натисне вилками 12 або 13 на упори 11 або 20, пересуне штангу 16 від ролика 17 колійного вимикача 75 або упор 19 від ролика 18 колійного вимикача 14. При цьому відключається головний електродвигун, який гальмується, і включається гідропристрій попереднього виведення різця з нитки опусканням кулачка потиличних. При опусканні кулачка потиличних включається зворотне прискорене обертання електродвигуна. Під час швидкого зворотного обертання електродвигуна кулачок потиличних і потиличний рух вимкнені однозубою муфтою, а ходовий гвинт повідомляє каретці супорта швидкий зворотний хід доти, доки супорт не повернеться у зворотне положення. Наприкінці холостого ходу вилка

12 або 13 натисне на упор 77 або 20, який пересуне штангу керування 10. При цьому відбувається відключення головного електродвигуна, який гальмується, і включається механізм введення різця, який піднімає кулачок потиличних у верхнє положення. Одночасно здійснюється поперечна подача різця на врізання наступного проходу. Наприкінці введення різця відбувається натискання на кінцевий вимикач, і станок вмикається на черговий цикл. Команда автоматичної подачі різця на глибину різання подається один раз за цикл. Верстат зупиняється натисканням на кнопку "Вимкнути" на пульті керування передньої бабки верстата.

Потиличні станки з компонування, вузлів і кінематичних ланцюгів багато в чому відповідають токарно-гвинторізним верстатам. На деяких із них виконують як потилювальні, так і токарні роботи. Однак для підвищення продуктивності праці раціональніше виконувати потилювальні та токарні операції на різних верстатах.

Залежно від призначення розрізняють потиличні та токарно-потиличні станки.

Затилочними називаються станки, на яких виконуються тільки потиличні роботи, до них відносяться вітчизняні моделі К96, 1810, 1811, 1812, 1813, 1811, 1Е811, 1Е812 і зарубіжні, наприклад 1708 ("Мічіган Тул") .

Токарно-затилочними називають станки, на яких окрім потилочних можна виконувати токарні роботи. Головний привідтаких станків забезпечує діапазон низьких частот обертання для виконання потиличних робіт та діапазон високих частот обертання шпинделя для виконання токарних робіт. До них відносяться станки 1А81 (CCCP), UHD ("Рейнекер", ФРН), №-160 (НДР) та ін.

За рівнем універсальності потиличні станки поділяються на прості, універсальні та спеціальні.

Прості потиличні станки призначені для потиличних виробів без поздовжнього переміщення каретки супорта. Вони не мають механічного приводу поздовжніх подач, а мають лише ручне переміщення каретки з супортом, на якому встановлено різець. Станки прості по конструкції та кінематиці (див. рис. 43, а).

Універсальні потиличні станки призначені для виконання широкого кола робіт із затилювання зубів різних різальних інструментів (фрез дискових, фасонних, циліндричних з прямими і спіральними стружковими канавками і т.д.). Вони мають механізми поздовжнього переміщення каретки супорта від ходового ггвинта і ходового валика (див. рис. 43, б, в) або тільки від ходового ггвинта. Більшість універсальних потиличних верстатів мають цикл роботи з ручним керуванням. Деякі станки моделей 1811, 1811 мають напівавтоматичний цикл роботи, в них автоматизовані всі основні переміщення робочих органів, необхідні для потиличних дискових та черв'ячних фрез, включаючи і поперечну подачу на глибину різання. У НДР і ФРН (фірма "Рейнекер") виготовляються потиличні станки з програмним керуванням, в яких програмуються автоматична обробка дискових та черв'ячних фрез та переміщення за величиною поперечної подачі різального інструменту.

Спеціальні потиличні станки призначені для виконання робіт із затилювання одного виду виробу і застосовуються в умовах великосерійного та масового виробництва. Спеціальними є станки для потиличних мітчиків, плашок, спіральних свердлів. Спеціальні станки в порівнянні з універсальними мають простішу конструкцію та кінематику.

| Найменування параметру | К-96 | 1811 рік | 1B811 | 1E811 | 1E812 |

|---|---|---|---|---|---|

| Основні параметри | |||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н | Н |

| Найбільший діаметр заготовки, що обробляється над станиною, мм | 240 | 240 | 250 | 360 | |

| Висота центрів, мм | 280 | 260 | |||

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | 290 | 240 | 250 | 360 | |

| Найбільша довжина заготівлі, що обробляється в центрах (РМЦ), мм | 800 | 550 | 710 | 630 | 630 |

| Шпиндель | |||||

| Діаметр наскрізного отвору в шпинделі, мм | 42 | 42 | |||

| Число ступеней частот прямого обертання шпинделя | 8 | 10 | 15 | 15 | |

| Частота обертання шпинделя у прямому напрямку, об/хв | 4,5..49 9..98 |

2,8..63 5,6..126 |

2,24..56 10,6..67 |

1,9..47,5 9..56 |

|

| Розмір внутрішнього конуса в шпинделі, М | Морзе 6 | Морзе 6 | |||

| Кінець шпинделя фланцевого по ГОСТ 12593-72 | 6K | 6K | |||

| Супорт. Подання | |||||

| Найбільше переміщення поздовжньої каретки супорта, мм | 500 | 600 | 600 | ||

| Найбільше переміщення поперечної каретки супорта, мм | 50 | 50 | |||

| Найбільша висота різця, мм | 35 | 43 | |||

| Число ступенів поздовжніх подач | 3 | 3 | |||

| Межі робочих подач поздовжніх, мм/про | - | 0,1..1 | 0,075..1,2 | 0,075..1,2 | |

| Число ступенів поперечних подач | |||||

| Межі робочих подач поперечних, мм/про | |||||

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | ні | ні | ||

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | ні | ні | ||

| Межі кроків метричних різьблень, мм | 0,5..240 | 0,5..250 | 0,5..250 | ||

| Межі кроків дюймових різьблень, ниток/дюйм | 3/16..10 | 28..2 | 28..2 | ||

| Межі кроків модульних різьблень, модуль | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 | |

| Кількість нарізних різьблення питних | ні | ні | ні | ||

| Межі кроків різьб питчових | ні | ні | |||

| Потилиця | |||||

| Найбільший хід потиличних, мм | 22 | 20 | 18 | 20 | 25 |

| Крок гвинтової нарізки затилюваного виробу метричний, мм | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..250 |

| Крок гвинтової нарізки затилюваного виробу дюймовий, мм | 1/60..10 | 28..2 | 3/16..10 | 1/28..1/2 | 1/28..1/2 |

| Крок гвинтової нарізки затилюваного виробу модульний, мм | 0,5..80 | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 |

| Число зубів, що обробляються | 1..40 | 1..40 | 1..40 | 1..40 | 1..40 |

| Кількість величин ходів затилочних | б/с | б/с | б/с | б/с | |

| Межі кроків спіральних (гвинтових) канавок при затилочних, мм | 200..6000 | 75..10000 | 100..48000 | 100..48000 | |

| Задня бабка | |||||

| Діаметр пінолі задньої бабки, мм | 70 | ||||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 4 | Морзе 5 | |||

| Найбільше переміщення пінолі, мм | 150 | 150 | |||

| Переміщення пінолі на один поділ лімба, мм | 0,1 | 0,1 | |||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 | |||

| Електроустаткування | |||||

| Електродвигун головного приводу, кВт (об/хв) | 2/3 (700/1400) | 3,0; 4,5 (700; 1400) | 4 (1500) | 4 (1500) | |

| Електродвигун шліфувального пристрою, кВт | 1,1 | ||||

| Електродвигун швидких переміщень, кВт | |||||

| Електродвигун насоса охолодження, кВт | 0,125 | 0,125 | |||

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2800 х 1390 х 1810 | 2850 х 1500 х 1800 | 2900 х 1750 х 1900 | 2900 х 1850 х 1900 | |

| Маса верстата, кг | 2800 | 3200 | 3250 | 3915 | 4285 |