Виробник універсального токарного верстата 16Б16КА - Середньоволзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В.

У 1934 році на заводі було створено оригінальний токарно-гвинторізний верстат моделі СП-162 з числом швидкостей - 8, числом обертів шпинделя за хвилину - від 24 до 482. На верстаті вперше було встановлено індивідуальний електродвигун потужністю 1,5 кВт.

В 1935 завод першим в СРСР виготовив різьбофрезерний верстат моделі 561, а з військового 1941 приступає до випуску цілої гами різьбофрезерних напівавтоматів: 5А63, 5А64, 5М63, 5М64.

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Верстат 16Б16КА сконструйований на основі базової моделі 16Б16 з високим ступенем уніфікації функціональних вузлів та деталей.

Верстат токарно-гвинторізний особливо високої точності 16Б16КА з автоматичною коробкою передач призначений для виконання різноманітних токарних робіт, а також для нарізування метричної, дюймової, модульної та різьб.

Верстат призначений до виконання фінішних операцій токарної обробки.

Токарний верстат 16Б16КА призначений для постачання як на внутрішній ринок, так і на експорт, у тому числі в країни з тропічним кліматом. Вид кліматичного виконання УХЛ4 або 04 згідно з ГОСТ 15150-69. Позначення при замовленні: 16Б16КА-УХЛ4 або 16Б16КА-04.

Висока точність і чистота обробки забезпечуються точністю виготовлення всіх базових деталей і ретельністю складання верстата, застосуванням в якості опор шпинделя високоточних підшипників, балансуванням всіх деталей верстата, що швидко обертаються, широким діапазоном швидкостей різання з безступінчастиним регулюванням.

Необхідно врахувати, що верстат є моделлю особливо високої точності, і щоб уникнути втрати точності, не слід використовувати його для чорнової обробки.

Станина токарно-гвинторізного верстата 16Б16КА - лита чавунна коробчастої форми з поперечними П-подібними ребрами - має дві призматичні та дві плоскі напрямні. Напрямні піддані термообробці з подальшим шліфуванням. Станина встановлюється однією тумбі. У ніші правого торця станини розміщено електродвигун прискорених ходів каретки.

На задній стінці біля лівого торця тумби змонтована автоматична коробка передач - АКП 109-6,3 , у правого - станція мастила, а всередині тумби розташований електродвигун головного приводу.

Привід руху різання біля верстата 16Б16КА розділений. Він складається з 9-ступінчастої коробки швидкостей, виконаної як окремий вузол, і перебірного пристрою, розташованого в шпиндельній бабці. Електродвигун, коробка швидкостей, перебірний пристрій та шпиндель, з'єднані двома клинопасовими передачами складають привід руху різання.

У ніші правого торця тумби розташовані бачок для охолоджувальної рідини та насос системи охолодження.

Шпиндель верстата 16Б16КА отримує швидкість обертання 21 від 20 до 2000 об/хв; 9 швидкостей обертання надходить від коробки швидкостей через клинопасову передачу на приймальний шків шпиндельної бабки і 3 діапазони швидкостей обертання забезпечують перебірні шестірні шпиндельної бабки. Таким чином, на шпиндель надходить 27 ступенів швидкостей (9 х 3 = 27), з яких 6 значень повторюються. Для керування перебором служить права рукоятка на передній бабці.

Відлік поздовжніх та поперечних переміщень різця ведеться за лімбами або індикаторними упорами, встановленими на каретці та станині верстата.

Верстат має прискорений хід каретки та супорта у поздовжньому та поперечному напрямках.

Керування робітниками та прискореними переміщеннями каретки та супорта здійснюється однією рукояткою, зручно розташованою на фартуху.

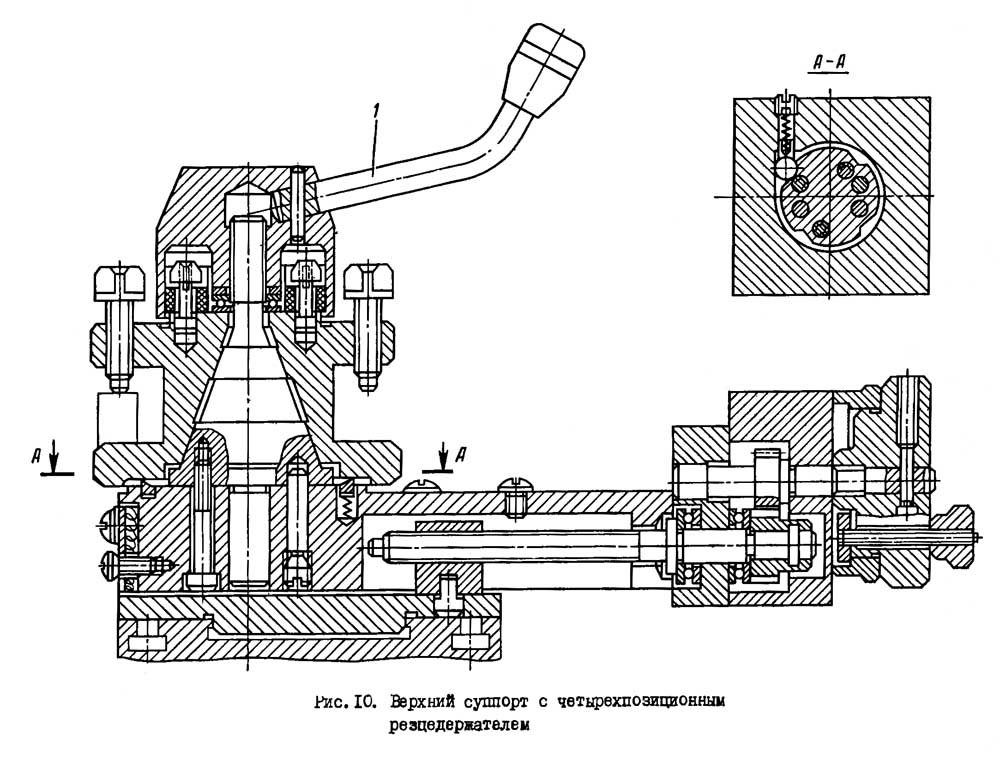

Верстат комплектується чотирипозиційним різцеутримувачем та різцеутримувачем з механізмом швидкого відведення різця при нарізанні різьблень.

Частота обертання шпинделя встановлюється ручкою, розташованою на фартуху. Її можна змінювати під час обертання шпинделя.

При виконанні обробки обробки рух від шпинделя коробці подач передається ремінною передачею, що сприяє плавній роботі верстата при високій частоті обертання шпинделя і тривалому збереженню точності змінних коліс.

Верстат має сучасну архітектурну форму, зручний в управлінні та обслуговуванні.

Клас точності верстата А за ГОСТ 8-71.

Креслення робочого простору токарного верстата 16Б16КА

Посадочні та приєднувальні бази верстата 16Б16КА

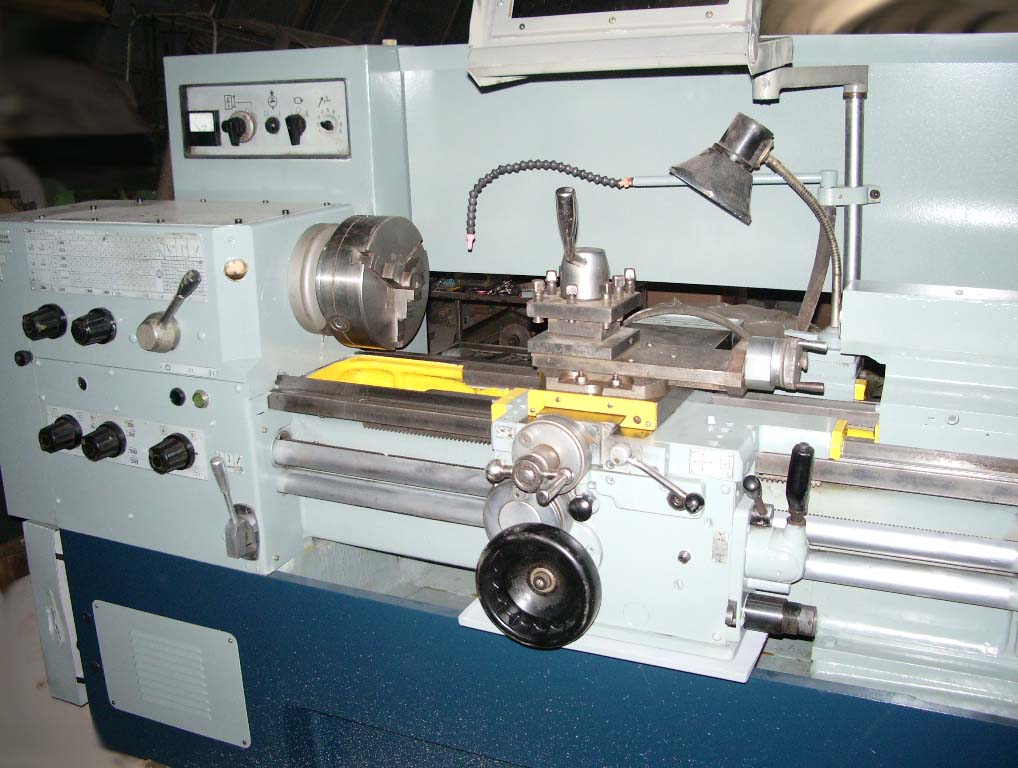

Фото токарно-гвинторізного верстата 16Б16КА

Фото токарно-гвинторізного верстата 16Б16КА. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16Б16КА

Фото токарно-гвинторізного верстата 16Б16КА. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16Б16КА

Фото токарно-гвинторізного верстата 16Б16КА. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16Б16КА

Фото токарно-гвинторізного верстата 16Б16КА. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16Б16КА

Фото токарно-гвинторізного верстата 16Б16КА. Завантажити у збільшеному масштабі

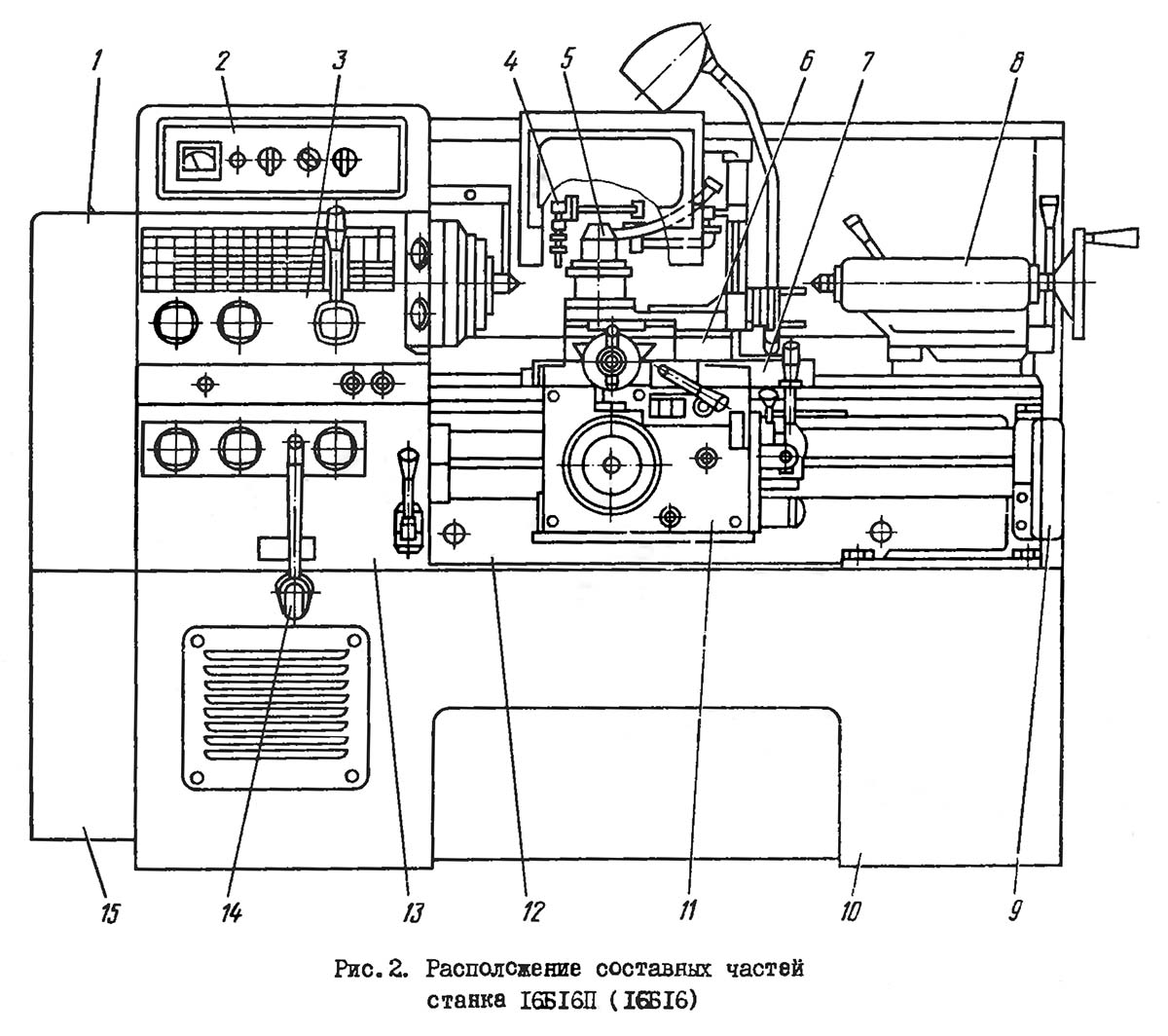

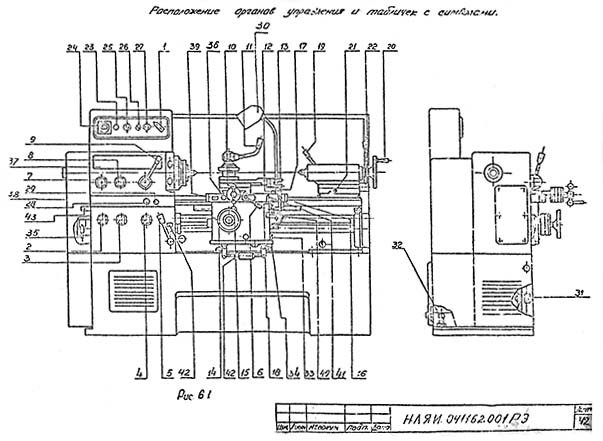

Розташування основних вузлів токарно-гвинторізного верстата 16Б16КА

| Поз | Позначення | 16B16 16B16P |

16Б16К 16Б16КП |

16B16A | 16B16KA |

|---|---|---|---|---|---|

| 1 | Коробка передач (гітара) | 16B16P.080 | 16B16P.080 | 16B16A.080 | 16B16A.080 |

| 2 | Електроустаткування | 16B16P.195 | 16B16KP.195 | ||

| 3 | Бабка шпиндельна | 16B16P.020 | 16B16P.020 | 16B16A.020 | 16B16A.020 |

| 4 | Охолодження | 16B16P.251 | 16B16P.251 | 16B16P.251 | 16B16P.251 |

| 5 | Різцеутримувач | 16B16P.048 | 16B16P.048 | 16B16P.048 | 16B16P.048 |

| 6 | Супорт | 16B16P.045 | 16B16P.045 | 16B16P.045 | 16B16P.045 |

| 7 | Каретка | 16Б16П.051 | 16Б16П.051 | 16Б16А.051 | 16Б16А.051 |

| 8 | Бабка задня | 16Б16П.330 | 16Б16П.330 | 16Б16П.030 | 16Б16П.030 |

| 9 | Привід ускоренного ходу | 16Б16П.159 | 16Б16П.159 | 16Б16П.159 | 16Б16П.159 |

| 10 | Тумба правая | 16Б16П.017 | 16Б16П.017 | 16Б16П.017 | 16Б16П.017.01 |

| 11 | Фартук | 16Б16П.062 | 16Б16П.062 | 16Б16A.061 | 16Б16A.061 |

| 12 | Станина | 16Б16П.011 | 16Б16П.011 | 16Б16А.011 | 16Б16А.011 |

| 13 | Коробка подач | 16Б16П.070 | 16Б16П.070 | 16Б16А.070 | 16Б16А.070 |

| 14 | Коробка швидкостей | 16Б16П.024 | АКП 109-6,3 | 16Б16П.024 | АКП 109-6,3 |

| 15 | Шкивы головного привода | 16Б16.162 | 16Б16.162 | 16Б16.162 | 16Б16.162 |

| - | Шкаф керування | ШОС 5906 | ШОС 5906 | ||

| - | Система змазки | 16Б16П.240.000 | 16Б16П.240.000-03 | 16Б16П.240.000 | 16Б16П.240.000 |

| - | Пристрій розвантаження направляючих | 16Б16А.062 | 16Б16А.062 |

Розташування органів керування токарним верстатом 16Б16КА

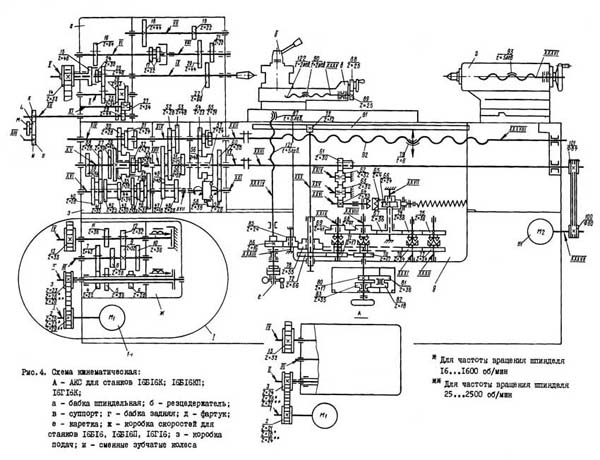

Кінематична схема токарного верстата моделі 16Б16КА

Схема кінематична токарно-гвинторізного верстата 16Б16КА. Скачать в увеличенном масштабе

Схема розположення підшибників качения токарного верстата 16Б16КА. Скачать в увеличенном масштабе

* для частоти обертання шпинделя 16..1600 об/мин

** для частоти обертання шпинделя 25..2500 об/мин

Станина - литая чугунная коробчатой формы з поперечными П-образными ребрами - имеет две призматические і две плоские направляющие. Направляюще подвергнуты термообработке з післядующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен електродвигатель ускоренных ходов каретки.

На задньої стенке у левого торца тумбы смонтирована коробка швидкостей, у правого - станція змазки, а внутри тумбы расположен електродвигатель головного привода.

В нише правого торца тумбы расположены бачок для охлаждающей жидкости і насос системы охлаждения.

Автоматическая коробка швидкостей АКП 109-6,3 на 9 ступеней монтируется в отдельном корпусе і крепится к задньої наружной стенке левого торца тумбы.

Для натяжения ремня, идущего от коробки к шпинделю, коробка може перемещаться в вертикальной плоскости з помощью гвинта.

Механізм коробки швидкостей приводится в рух от електродвигуна через зубчатую ременную передачу.

Смазка електромагнітних муфт, зубчатых колес і підшибників коробки швидкостей осуществляется от насоса змазки поливом по трубопроводам I, 43 со штуцерами 2, 44.

Керування автоматичною коробкой передач АКП 109-6,3 , установленной на верстатах, производится з помощью рукоятки 15, расположенной на панелі електрошафи.

Опис роботи і пристроя АКП приведено в руководстве по експлуатации коробки передач.

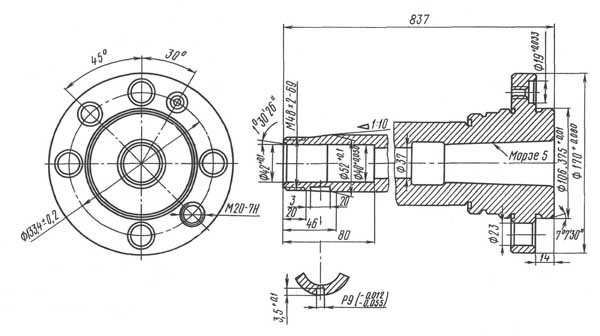

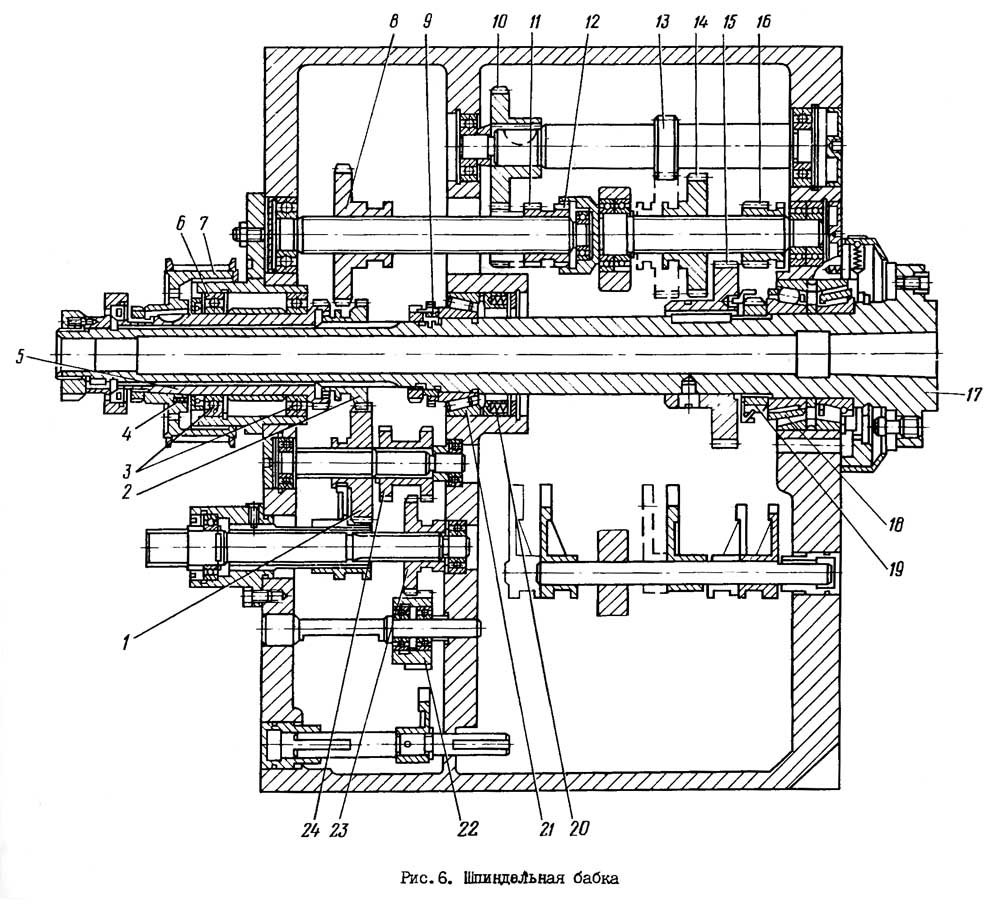

Креслення шпиндельной бабки токарного верстата 16Б16КА

Механізм передньої бабки получает рух от коробки швидкостей через зубчатый ремень і разгруженный приемный шкив 7 (рис.6) з уплотнением 4.

Шкив 7 сидит на конусе муфты-шестерни 5, вращающейся на двух радиально-упорных підшипниках 3, расположенных в корпусе 6.

Выборка осьового люфта в підшипниках производится пружиной 4.

Шпиндель верстата 16е16кп получает 21 скорость обертання от 20 до 2000 об/мин;

Таким образом, на шпиндель поступает 27 ступеней швидкостей (9 х 3 = 27), из которых 6 значений повторяются.

Увімкнення переборных групп, зубчатой муфты-шестерни 12 или відключення шпинделя для деления на заходы при нарезании різьб осуществляется рукояткой 9 (см. рис.3) з помощью переводок через систему рычагов, управляемых кривыми кулачков.

Надежная фиксация оси рукоятки 9 от проворота в рабочем положении производится подпружиненный шариком, расположенный в стакане на задньої стенке корпуса шпиндельной бабки.

Шпиндель 17 (см. рис.6) верстата вращается на двух конических роликопідшипниках 18 і 21.

Выбор радиального зазору в підшипниках производится пружинами 20.

Шпиндель верстата, имеющий фланцевый передний конец, выполненный по ГОСТ 12593-72, обеспечивает быструю смену планшайби і надежное її крепление.

Механізм передньої бабки позволяет:

Передачи осуществляются зубчатыми колесами 1, 2, 22, 23, 24 і колесами, перечисленными выше.

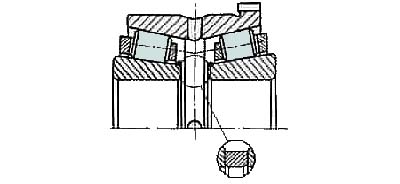

Шпиндель верстата 16Б16КА смонтирован на 2-х роликовых конических підшипниках:

Комплект шпиндельных підшибників отрегулирован заводом-изготовителем і регулировки в процессе експлуатации не требует.

В случае замены комплекта шпиндельных підшибників при ремонтi затяжку переднего підшипника 18 (см. рис.6) гайкой 19 необходимо производить до начала изменения радиального биения оси шпинделя, при етом крутящий момент на гайке 19 не должен превышать 5 Н·м (приблизительно).

При затяжке заднего підшипника 21 крутящий момент на гайке 9 не должен превышать 110 Н·м (приблизительно).

Подшипник 697716 - ето роликовый, радиально-упорный, конічний (или же такой тип еще именуют «с коническими роликами»), двухрядный, широкой серии. Отличительной особенностью является наличие борта на наружном кольце. Применяется для восприятия радиальных і двухсторонних осевых нагрузок, при етом післядние не должны превышать 40% от неиспользованной допустимой радиальной. Устанавливается в вузли, где требуется высокая жесткость і долговечность роботи, а также одновременно з етим высокая точность обертання. В свете післяднего підшипники выпускаются только 2-й или 4-й степенями точності і з латунными сепараторами, по ТУ: 12-697716Л (группа радиального зазору — 1) і 14-697716Л.

В России етот подшипник изготавливают на Волжском підшибниківом заводе — 15 ГПЗ (продукция маркируется сейчас VPZ), а точнее, на филиале самарского Завода Авиационных Подшипников, который существует при 15 ПЗ. Підшипники купить лучше всего у одного из дилеров ЕПК, к которой относятся оба завода в настоящее время. Цена підшипника, изготовленного по второму классу точності составляет чуть более 10000 рублей, по четвертому — на несколько сотен рублей дешевле. Если же ети підшипники вам предлагают по существенно более низким ценам, то ето повод насторожиться — скорее всего они будут неликвидными, в лучшем случае — з хранения, з истекшим сроком консервации і без заводской гарантии.

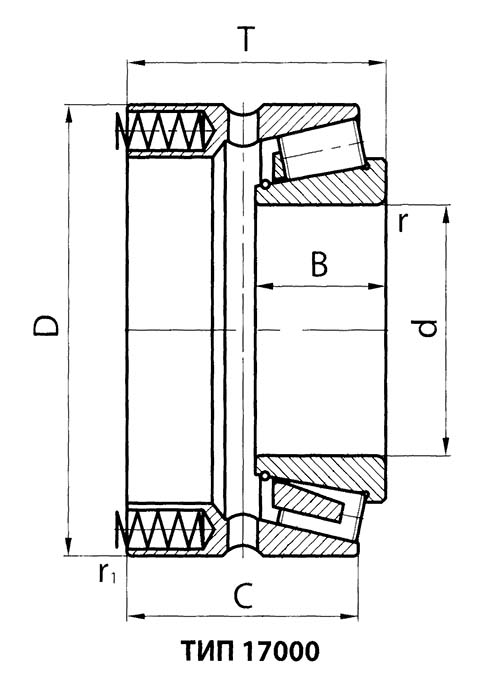

Схема підшипника 697716 токарного верстата 16Б16КА

Фото підшипника 697716 токарно-гвинторізного верстата 16Б16КА

Подшипник 17814 - ето роликовый, радиально-упорный, конічний (или же такой тип еще именуют «с коническими роликами»), однорядный.

Производится етот тип согласно ТУ 37.006.133. Угол контакта у конических підшибників составляет от 10 до 18°, что позволяет експлуатировать их в условиях высоких радиальных і осевых нагрузок. Характерной особенностью изделий серии 17000 является наличие пружин на внешнем кольце.

Підшипники етого типа выпускаются в настоящее время только на одном предприятии страны — ОАО «Завод Авиационных Подшипников», а точнее в его филиале при 15 ГПЗ в городе Волжский (модификация 2-17814 Л, з сепаратором из латуни, 2-ой степени точності или 4-17814 Л, более низкой четвертой). На изделии, которое вы купите, наверняка будет стоять обозначение 15 ГПЗ или VPZ — по сути, филиал ЗАПа, ето лишь цех на етом заводе і раньше підшипники етого типа выпускались з такой маркировкой. В отличии от большинства других роликопідшибників серии 17000, данный тип имеет более менее значимую степень применяемости, поетому з его покупкой проблем возникнуть не должно, однако купить его можно в основном не у официальных представителей ЕПК, а у фирм, занимающихся скупкой — перепродажей підшибниківой продукции (грубо говоря, неликвидами). Этот подшипник бывает у них, как правило, удовлетворительного качества і цена намного меньше официальной заводской.

Схема підшипника 17814 токарного верстата 16Б16КА

Фото підшипника 17814 токарно-гвинторізного верстата 16Б16КА

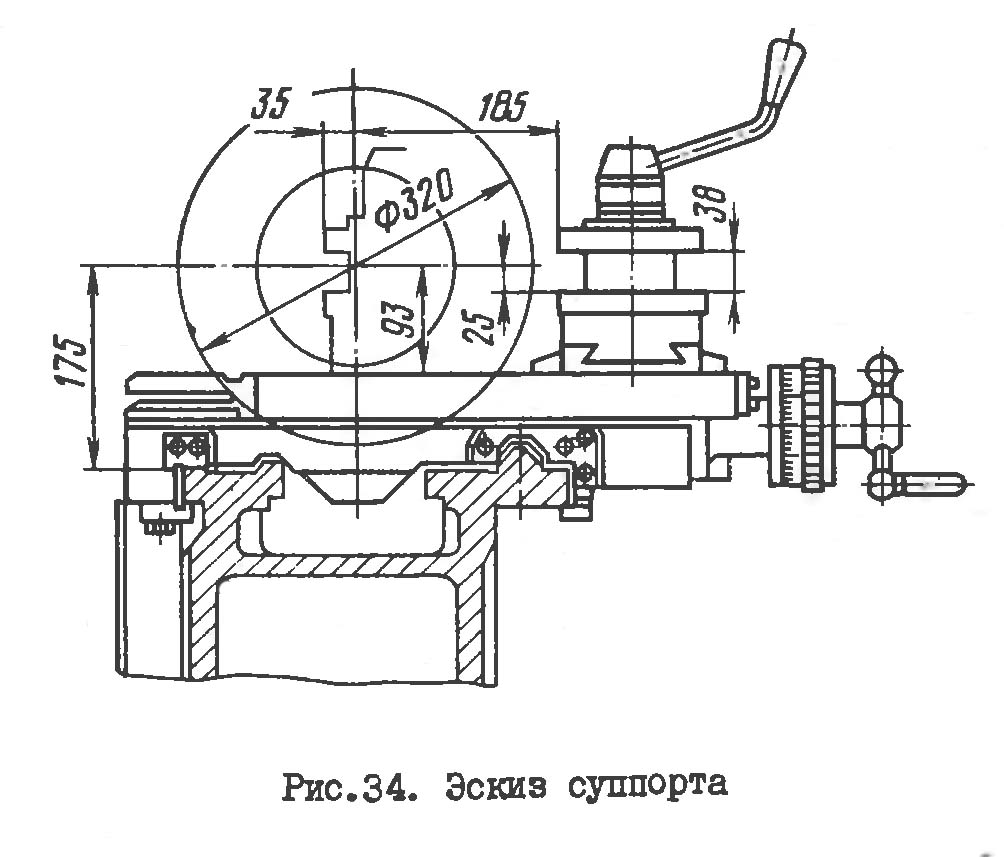

Креслення суппорта токарного верстата 16Б16КА

Резцедержатель з помощью суппорта може перемещаться вдоль і поперек станины от механического приводу на рабочей подаче і ускоренно, а также от руки.

Каретка і поперечная ползушка суппорта имеют ограничения ходу в обе стороны. При перемещении суппорта до упора срабатывает механізм отключения фартука.

При необходимости каретка суппорта (рис.11) з помощью гвинта 18 (см. рис.3) може быть закреплена в любом месте станины.

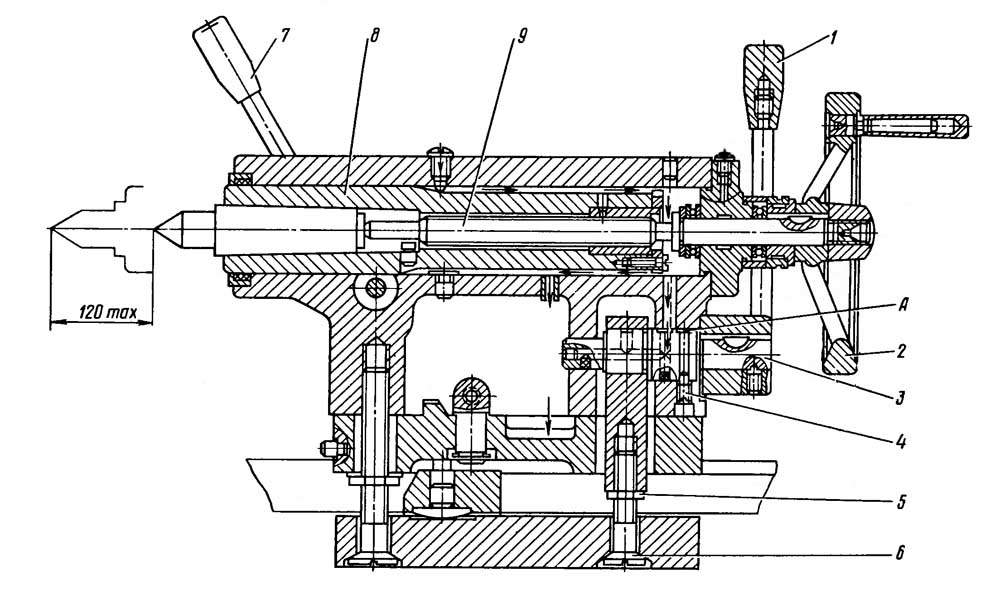

Креслення задньої бабки токарного верстата 16Б16КА

Задня бабка крепится к станине через систему рычагов і ексцентрик рукояткой I (рис.12).

При необходимости поперечное смещение корпуса осуществляется гвинтами 10, 12 при отжатом положении зажина рукоятки I.

Контроль правильного положения корпуса задньої бабки производится грубо по пригашенным при сборке местам і точно по оправке, зажатой в центрах верстата.

При етом несовпадение оси обертання шпинделя і оси отверстия пиноли в горизонтальной плоскости не должно превышать 0,01 мм.

Плоский конец гвинта 4 скользит в фиксирующем пазу ексцентрика 3. чтобы вывернуть винт 4 для демонтажу ексцентрика 3, необходимо цековку А совместить з винтом 4.

Зажим пиноли 8 осуществляется рукояткой 7.

ВНИМАНИЕ! МАКСИМАЛЬНЫЙ ХОД ПИНОЛИ - 120 мм. Винт 9 перемещается от маховичка 2.

Коробка сменных шестерен представлена на рис.7 і служит для передачи руху от выходного вала передньої бабки к приводному валу коробки подач.

Для получения подачі і нарізання метрической і дюймовой різьб устанавливаются зубчасті колеса основного набора з передаточным отношением 40/73 73/64, а для нарізання модульной і питчевой різьб - з передаточным отношением 60/73 * 86/36

Ограждение коробки передач снабжено електрической блокировкой, исключающей случайное увімкнення верстата при открытом кожухе ограждения.

Коробка подач состоит из зубчатых колес 1-14, 16-23 і получает рух от выходного вала передньої бабки через сменные зубчасті колеса коробки передач.

Необходимые подачі і шаги різьби устанавливался поворотом рукояток 3 і 36 (см. рис.3), расположенных на передньої крышке коробки подач.

Увімкнення ходового гвинта или ходового валика, выбор типа різьби производится рукояткой 2.

Направление обертання ходового гвинта изменяется поворотом рукоятки 7, нормальный или увеличенный шаг різьби устанавливается рукояткой 6.

Для нарізання более точных різьб в коробке подач предусмотрено положение рукоятки 2, при котором ходовой винт включается напрямую, минуя механізм коробки подач. При етом нужный шаг подбирается сменными зубчатыми колесами специального набора.

Для осуществления быстрых перемещений суппорта в коробке подач смонтирована обгонная муфта 15 (см. рис.8), назначение которой - отключить коробку подач при быстром обратном ходе суппорта.

Механізм переключения зубчатых колес коробки подач собран на одной плите 26, которая крепится к корпусу коробки подач. Переключення зубчатых колес осуществляется з помощью системы рычагов, тяг і кулачков. Фиксация робочого положения зубчатых колес обеспечивается подпружиненными шариками, находящимися в рукоятках переключения.

При демонтаже механізма переключения необходимо следить за правильной установкой зубчатых колес 24 і 2.5, имеющих риски, которые при монтаже должны совпадать, иначе порядок сцепления зубчатых колес коробки подач будет нарушен.

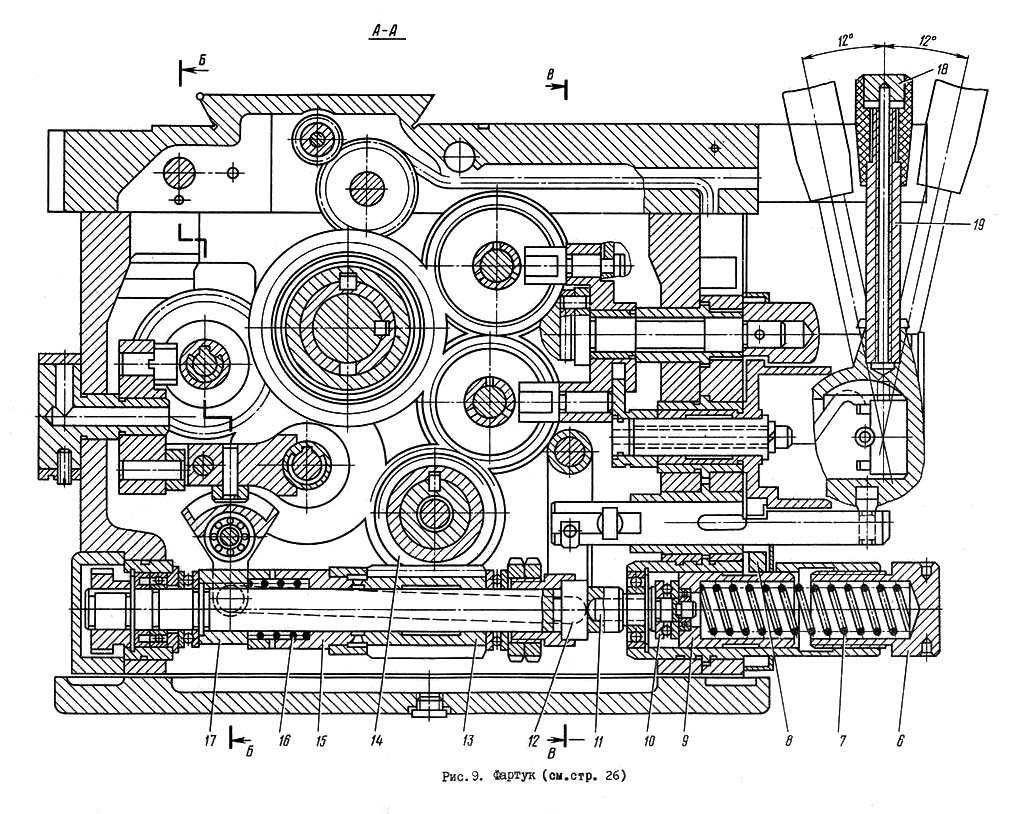

Креслення Фартука токарно-гвинторізного верстата 16Б16КА

Фартук токарно-гвинторізного верстата 16Б16КА. Скачать в увеличенном масштабе

Креслення Фартука токарно-гвинторізного верстата 16Б16КА

Фартук токарно-гвинторізного верстата 16Б16КА. Скачать в увеличенном масштабе

Фартук имеет четыре пары кулачковых муфт I (рис.9), 2, 3, 4, которые позволяют осуществлять прямой і обратный ходы каретки і суппорта. Керування переміщеннями каретки і нижней частини суппорта осуществляется рукояткой 19. Направление увімкнення рукоятки совпадает з направлением переміщення каретки і суппорта.

Увімкнення быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки IB, встроенной в рукоятку 19.

При етом включается електродвигатель быстрых ходов, который через клиноременную передачу сообщает рух ходовому валу.

Величина переміщення фартука з помощью маховика отсчитывается по лимбу і нониусу з ценой деления, соответственно, I і 0,1 мм.

Фартук имеет блокирующее пристрій, препятствующее одновременному включению поздовжньої і поперечної подач суппорта і маточной гайки верстата.

В фартук встроен предохранительный механізм от перегрузки верстата, отрегулированный на максимальную величину зусилля отключения фартука (6000 ± 500) H.

При работе по упорам усилие отключения фартука можно снизить до необходимой величины гайкой 6 і ослаблением пружины 7.

Предохранительный механізм работает следующим образом.

При встрече каретки з упором или при перегрузке и, следовательно, остановке червячного зубчатого колеса 14, червяк 13, продолжая вращаться, вывертывается і через сухарь 12, толкатель II, упорный подшипник 10, сжимая пружину 7, толкает стакан 9 вправо.

Защелка 8, западая в прорезь стакана 9, препятствует возвращению червяка в исходное положение.

При дальнейшем вращении червяка происходит смещение муфты 15 вправо под воздействием пружины 15, мелкозубая часть муфты 15 выходит из зацепления з муфтой 17. Червяк 13 превращает вращаться.

Чтобы включить фартук, необходимо освободить стакан 9, подняв защелку 8.

Пружина 7 включит расцепленные зубчасті муфты 15. 17 і червяк 13.

Для нарізання різьби необходимо рукоятку 19 установить в нейтральное положение і рукояткой 20 включить маточную гайку. При етом реечную шестерню следует вывести из зацепления, вытянув кнопку 5 на себя.

Смазка фартука, направляючих станины і каретки производится плунжерным насосом, встроенным в крышку фартука.

Пристрій для защиты от стружки состоит из ограждения суппорта і ограждения верстата.

Ограждение суппорта, имеющее откидной прозрачный екран, крепится на каретке і перемещается вместе з ней.

Предусмотрена регулировка установки екрана по высоте.

Назначение ограждения верстата, состоящего (в основном) из щитка, подвешенного сзади суппорта, защитить окружающее верстат пространство от разлетающейся стружки.

Упор ограничения продольного переміщення каретки устанавливается на передньої полке станины, крепится з помощью винтов і прижимной планки і снабжен винтом тонкой регулировки, имеющим нониус з ценой деления 0,05 мм.

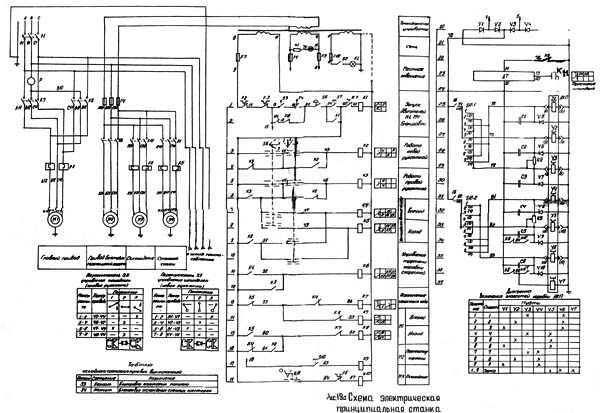

Електрична схема токарного верстата 16Б16КА

1. Схема електрична токарно-гвинторізного верстата 16Б16КА. Скачать в увеличенном масштабе

2. Схема електрична токарно-гвинторізного верстата 16Б16КА. Скачать в увеличенном масштабе

Схема розположення електроустаткування на станке предоставлена на рис. 16.

Электропривід верстата состоит из четырех трехфазных асинхронных електродвигателей М1, М2, МЗ і М4.

Коробка швидкостей головного приводу верстатів 16B16, 16Б16П, 16Л20, 16Л20П і 16Г16 имеет две електромагнітні муфты, которыми осуществляются пуск і торможение шпинделя верстата.

Коробка швидкостей верстатів 16Б16К, 16Б16КА, 1620К, 16Г16К, 16Л20КП має сім електромагнітних муфт, за допомогою яких здійснюються перемикання швидкостей, пуск та гальмування шпинделя верстата.

Для керування включенням і зупиненням шпинделя верстата є дві рукоятки: права перемикача S 8 і ліва перемикача S 9.

Реверс шпинделя верстата здійснюється за рахунок реверсу електродвигуна М1 головного приводу.

Верстат оснащений електрошафою.

На ставці можуть застосовуватися такі напруги: силовий ланцюг - трифазна, 50 або 60 Гц, 220, 380, 400, 415 або 440 В; ланцюг керування змінного струму – 110 В, постійного струму – 24 В; ланцюг місцевого освітлення - 24 В; ланцюг сигналізації - 29 ст.

| Найменування параметру | 16B16KP | 16B16KA | |

|---|---|---|---|

| Основні параметри | |||

| Клас точності згідно з ГОСТ 8-82 | П | А | |

| Найбільший діаметр заготовки над станиною, мм | 320 | 320 | |

| Найбільший діаметр заготовки над супортом, мм | 180 | 180 | |

| Найбільша довжина заготівлі (РМЦ), мм | 500, 750, 1000 | 750 | |

| Найбільша довжина обточування, мм | 710 | ||

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 185 | 185 | |

| Висота осі центрів над плоскою частининою станини (висота центрів), мм | 175 | 175 | |

| Висота різця, що встановлюється в різцетримачі, мм | 25 | 25 | |

| Шпиндель | |||

| Діаметр наскрізного отвору в шпинделі, мм | 45 | 45 | |

| Найбільший діаметр прутка, мм | 44 | 44 | |

| Число ступенів частот прямого обертання шпинделя | 24 | 24 | |

| Частота прямого обертання шпинделя, об/хв | 20...2000 | 10...2000 | |

| Число ступенів частот зворотного обертання шпинделя | 21 | 21 | |

| Частота зворотного обертання шпинделя, об/хв | 20...2000 | 10...2000 | |

| Розмір внутрішнього конуса в шпинделі, М | Конус морзе 6 | Конус морзе 6 | |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | 6K | |

| Гальмування шпинделя | є | є | |

| Супорт. Подання | |||

| Найбільше поздовжнє переміщення супорта від руки, по валику, по гвинту, мм | 500,750,1000 | 750 | |

| Найбільше поперечне переміщення супорта від руки, по гвинту, мм | 220 | 220 | |

| Число ступенів поздовжніх та поперечних подач | 68 | ||

| Межі поздовжніх подач, мм/про | 0,05...2,8 | 0,01...2,8 | |

| Межі поперечних подач, мм/про | 0,025...1,4 | 0,005...1,4 | |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | 4 | 4 | |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | 2 | 2 | |

| Поздовжнє переміщення на один поділ лімба, мм | 1 | 1 | |

| Поздовжнє переміщення на один поділ ноніуса, мм | 0,1 | 0,1 | |

| Поперечне переміщення на один поділ лімба, мм | 0,025 | 0,025 | |

| Поздовжнє переміщення на один оберт лімба, мм | 100 | 100 | |

| Поперечне переміщення на один оберт лімба, мм | 5 | 5 | |

| Кількість нарізних різьблень метричних | 27 | ||

| Межі кроків різьб метричних, що нарізаються, мм | 0,25...56 | 0,25...56 | |

| Кількість нарізних різьблень дюймових | 30 | ||

| Межі кроків різьблення дюймових | 112...0,5 | 112...0,5 | |

| Кількість нарізних різьблень модульних | 27 | ||

| Межі кроків різьблення модульних | 0,25...56 | 0,25...56 | |

| Кількість нарізних різьблення питних | 30 | ||

| Межі кроків різьблення питних | 112...0,5 | 112...0,5 | |

| Запобіжник від навантаження | є | є | |

| Блокування поздовжніх та поперечних подач | є | є | |

| Вимикаючі поздовжні упори | є | є | |

| Верхній супорт (різцеві санки) | |||

| Найбільше переміщення верхнього супорта, мм | 120 | 120 | |

| Переміщення на один поділ лімба, мм | 0,02 | 0,02 | |

| Переміщення на один оберт лімба, мм | 2 | 2 | |

| Найбільший кут повороту, град | ±90° | ±75° | |

| Ціна розподілу шкали повороту, град | 1° | 1° | |

| Задня бабка | |||

| Найбільше переміщення пінолі задньої бабки, мм | 120 | 120 | |

| Ціна поділу лінійки/ноніуса, мм | 5/ 0,1 | 5/ 0,1 | |

| Розмір центру в пінолі згідно з ГОСТ 13214-79 | КМ 5 | КМ 5 | |

| Поперечне переміщення задньої бабки, мм | ±5 | ±5 | |

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 4 | 4 | |

| Електродвигун головного приводу, кВт (об/хв) | 4,8/ 7,5 (750/ 1500) | 3,6/ 5,3 (750/ 1500) | |

| Привід прискорених переміщень, кВт (об/хв) | 0,37 (1500) | 0,37 (1500) | |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,12 (3000) | 0,12 (3000) | |

| Електродвигун станції мастила, кВт (об/хв) | 0,12 (1500) | 0,12 (1500) | |

| Габарити та маса верстата | |||

| Габарити верстата (РМЦ = 1000), мм | 2525 х 1110 х 1505 | 2270 х 1110 х 1505 | |

| Маса верстата (РМЦ = 1000), кг | 2270 | 2000 рік |